правила выбора и использования при осуществлении ремонта

Радиатор является одним из ключевых элементов системы охлаждения любого автомобиля. Поэтому в случае возникновения течи в данном устройстве автомобиль можно смело признавать неисправным. Из-за технического его расположения осуществить ремонт с помощью обычной сварки достаточно сложно. Именно по этой причине использование холодной сварки является одним из наиболее оптимальных вариантов для проведения ремонта.

Преимущества использования

Радиаторы автомобиля чаще всего изготавливаются из меди. Однако данный металл в плане осуществления ремонта с помощью традиционной сварки достаточно сложен, так как требует особых навыков при проведении ремонта в силу особенностей химического состава такого металла. Если же говорить о холодной сварке, то ее использование не требует каких-то особенностей при проведении ремонтов различных изделий.

Еще одним преимуществом, которое следует учитывать при проведении ремонтов с помощью холодной сварки радиаторов автомобилей, является то, что такой ремонт можно осуществить в достаточно короткие сроки, что, как правило, позволит осуществлять дальнейшую эксплуатацию автомобиля уже по истечении восьми часов после совершения такого ремонта.

Сам ремонт занимает ограниченное время, так как работать с холодной сваркой надо очень быстро ввиду быстрой полимеризации клеящего состава.

Что следует учитывать при выборе холодной сварки

К выбору холодной сварки для осуществления ремонта необходимо подходить очень тщательно, так как, в противном случае, ремонт может оказаться некачественным, в результате чего придется повторять все осуществленные ранее действия.

Так, при выборе холодной сварки следует учитывать следующие аспекты:

- химический состав клеящего состава. Холодная сварка должна подходить для ремонта изделий именно из меди, из которой изготавливаются радиаторы для автомобилей. Как правило, такое совпадение выражается в наличии в составе клея металлического компонента (в случае с составами для ремонта радиаторов это медный компонент). В том случае, если данный компонент отсутствует, велик риск того, что ремонт окажется некачественным из-за плохого сцепления клеящего состава с ремонтируемой поверхностью;

- скорость частичной и полной полимеризации. Данный параметр особенно важен в том случае, если необходимо осуществить срочный ремонт радиатора с целью скорейшего возвращения возможности функционирования автомобилю. Чем выше данные показатели, тем быстрее происходит застывание клеящего состава после нанесения на ремонтируемый участок, что означает скорое восстановление всех функций изделия;

- объем упаковки самого клеящего состава. Данный аспект является важным в том случае, если предстоит несколько ремонтов, которые необходимо осуществить на системе охлаждения, так как в этом случае чем больше упаковка, тем больший объем ремонтов можно выполнить. Однако следует помнить, что по истечении срока годности состав не только теряет свои клеящие свойства, но и становится токсичным, что может вызвать неблагоприятные последствия при работе с ним (кроме некачественно выполненного ремонта).

Примерная стоимость холодной сварки на Яндекс.маркет

Примерная стоимость холодной сварки на Яндекс.маркетТехнология ремонта

Если холодная сварка подобрана правильно с учетом указанных выше факторов, возможно осуществить ремонт радиатора в автомобиле. Выполнение данной процедуры происходит в два существенных этапа – подготовительный и основной.

Подготовительные работы

Подготовительный этап состоит из нескольких шагов:

- первым шагом становится определение места течи. В том случае, если осуществить ремонт возможно без снятия самого радиатора, наступает непосредственно период подготовки радиатора к ремонту. Если устранить течь без снятия не получится, необходимо осуществить его демонтаж;

- следующим шагом становится очистка того места, которое подлежит ремонту. Требуется промыть место потенциального ремонта, а затем очистить механически от остатков грязи (в случае их наличия). Такая подготовительная работа необходима для того, чтобы исключить контакт самой холодной сварки с грязью, иначе существенным образом снизится качество выполненной сварки, а также велик риск некачественного соединения самой сварки с ремонтируемым участком, в результате чего возможна недолговечность такого ремонта;

- обязательное обезжиривание ремонтируемого участка. Это необходимо ввиду того, что между холодной сваркой и металлом не должно быть никаких посторонних примесей, которые могут негативным образом повлиять на качество выполненного ремонта. В качестве обезжиривающего средства могут быть использованы либо специальные химические составы, либо любые спиртосодержащие жидкости;

- завершающим этапом становится подготовка собственно клеящего состава. Однокомпонентные составы представлены в виде стержня, который делится на части и готовится к дальнейшей эксплуатации. В случае с однокомпонентным составом необходимо от имеющегося стержня отрезать такой фрагмент, размеров которого будет достаточно для выполнения ремонта в конкретном месте, после чего разогреть фрагмент до получения им состояния пластичной массы. Если речь идет о двухкомпонентном составе, необходимо смешать две его части в равных пропорциях также до получения пластичного состава.

Основной этап

Следующий этап – основной. На нем происходит непосредственно ремонт участка радиатора с течью. Произвести такой ремонт необходимо как можно быстрее, так как состав очень быстро теряет свои пластичные свойства. Ремонт осуществляется посредством нанесения холодной сварки на участок, на котором надо устранить течь. После того как состав был нанесен, может потребоваться наложение специального жгута или хомута для исключения контакта состава с окружающей средой до момента полной полимеризации. Однако в тех случаях, когда возможности наложения хомута нет, необходимо любым доступным способом изолировать место ремонта от воздействия окружающей среды, так как, в противном случае, качество выполненного ремонта может существенным образом пострадать.

Снятие жгута, хомута или иного изолирующего материала может быть осуществлено не ранее, чем через восемь часов после выполненного ремонта. Однако для того, чтобы место ремонта получило свою максимальную прочность, необходимо выдержать то время, которое указано в инструкции к конкретному клеящему составу.

Полная эксплуатационная возможность появляется у радиатора не ранее, чем через двадцать четыре часа, когда клеящий состав холодной сварки застынет полностью, что позволит заливать в сам радиатор воду или иные химические охлаждающие жидкости.

Меры безопасности

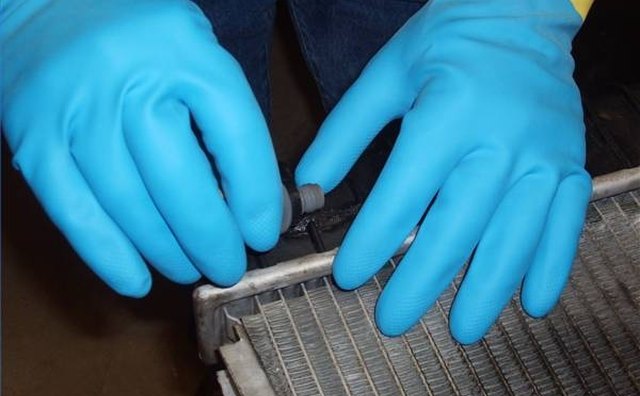

При работе с холодной сваркой следует помнить о том, что клеящий состав может быть токсичным, что делает обязательным использование перчаток для защиты кожных покровов от воздействия химических компонентов сварки. Кроме того, необходимо подготовить и емкость с водой, так как руки или поверхность перчаток придется постоянно смачивать – пластичная масса холодной сварки очень сильно прилипает к рукам или перчаткам, если их поверхности не смачивать водой.

Ремонт радиатора автомобиля при помощи пайки, аргонодуговой и холодной сварки

Радиатор не вечен и может потечь, как правило, в неподходящее время. Однако это не значит, что нужно срочно обращаться в автомастерскую. Если утечка антифриза незначительна, достаточно заделать её холодной сваркой для радиатора. Тогда ремонт системы охлаждения двигателя автомобиля обойдётся дешевле и быстрее. А когда появится свободное время — заняться им основательно.

Пробитый радиатор

Причины повреждения и варианты ремонта

При эксплуатации материал радиатора подвергается температурной деформации, поэтому на нём могут образоваться усталостные трещины. Помимо этого нарушение герметичности происходит по следующим причинам:

- Механическое повреждение, полученное при ДТП или от камня, вылетевшего из-под колёс впереди идущего автомобиля. Иногда неопытный любитель случайно наносит повреждение при обслуживании радиатора своими руками.

- Нарушение правил эксплуатации — это не только не соблюдение графика очистки и промывки системы охлаждения. Применение некачественного антифриза, который замерзает при небольшом морозе, что способствует появлению трещин. Если его состав содержит агрессивные вещества, они со временем разъедят металл.

- Естественный износ происходит из-за коррозии металла, тогда отремонтировать радиатор не получится, придётся менять.

- Утечка в трубках, по которым охлаждающая жидкость поступает в радиатор.

- Трещины на радиаторных трубках.

- Не герметичность уплотнителей устраняется без сварки, простой заменой.

- Засорение трубок.

Иногда результатом плохого охлаждения является толстый слой грязи на радиаторе, препятствующий эффективному отводу тепла. Положение исправляется простым промыванием с помощью шланга. Повреждения можно отремонтировать сваркой, с помощью пайки, а мелкие трещины заделать специальными составами.

Определение места утечки радиатора для осуществления ремонта

Первым признаком утечки является снижение уровня антифриза в бачке и быстрый нагрев двигателя, о котором сообщит температурный датчик. Для проверки нужно открыть капот, и внимательно осмотреть радиатор. Если на нём или под ним есть следы тосола, пора приступать к ремонту.

Чтобы найти место повреждения сначала следует слить охлаждающую жидкость, затем радиатор снимается и промывается. После этого используется один из двух способов:

- Отверстия на радиаторе заглушаются (например, деревянными пробками), кроме одного. Через него заливается вода, и насосом или компрессором (подойдёт устройство для подкачки шин) создаётся давление. Через повреждение польётся струя воды.

- После заглушки всех отверстий радиатор погружается в ванну с водой. Через место повреждения начнут выходить воздушные пузырьки. Если их нет, компрессором создаётся избыточное давление.

Аргонодуговая технология

Аргоновую сварку используют для ремонта бачков с достаточно толстыми стенками. Попытка заваривания повреждений на сотах, у которых толщина металла 0,3 мм, может привести к его увеличению. Однако специалисту высокого класса иногда удаётся успешно справиться с этой задачей.

Аргонодуговая сварка автомобильного радиатора

Для сварки радиаторов из алюминия используются присадочные прутки из этого же материала и неплавящиеся электроды для создания дуги. Чтобы окислы, образующиеся от взаимодействия алюминия с кислородом атмосферы, и разбрызгивание не препятствовали процессу, его производят в среде аргона. Чтобы заварить автомобильный радиатор из меди для присадки используется соответствующий пруток.

Из всех способов ремонта сварка в среде аргона является самой надёжной. Прочность создаваемых швов не уступает заводской. Однако для этого вам придётся обратиться в автосервис, так как в домашних условиях использование данной технологии без специального оборудования и опыта работы невозможно.

Ремонт пайкой

Этот способ считается наиболее надёжным при самостоятельном ремонте. В зависимости от того из какого материала сделан радиатор используются разные технологии.

Пайка радиатора автомобиля

Медь и её сплавы

Для устранения повреждений потребуется обычный паяльник мощностью не менее 100 Вт или в виде топорика на 300 Вт. Подойдёт и вариант, нагреваемый открытым огнём, а при наличии компактной газовой горелки можно обойтись без них. Также необходимо запастись припоем, флюсом или паяльной кислотой.

Грязь с повреждения удаляется жёсткой щёткой и зачищается наждачной бумагой до блеска. Производят обезжиривание ацетоном. После нагрева паяльником и нанесения флюса на него кладутся кусочки припоя. Их нагревают до тех пор, пока не растекутся по поверхности.

Небольшое отверстие в радиаторе замазывается припоем, а значительное закрывается латкой. Её вырезают из того же материала, что и радиатор. После обработки наждачной бумагой одну сторону покрывают припоем. После наложения латки на подготовленное место повреждения её нагревают, чтобы слои припоя спаялись.

Ремонт радиаторов из алюминия

Для пайки этого материала потребуется специальный флюс, который готовится из двух частей канифоли и одной железных опилок. Подготовленные ингредиенты нагреваются до жидкого состояния, перемешиваются, остужаются. Для заделки небольших трещин сгодится обычный припой, а для ремонта обширных повреждений радиатора автомобиля лучше использовать разновидность с добавлением висмута. Он продаётся в магазинах радиотоваров под названием ПОСВ-50 или 55 в виде проволоки.

Место ремонта подготавливается так же, как и в предыдущем случае. Затем его с помощью паяльника покрывают флюсом. Припой наносится несколькими слоями, пока не закроет трещину. Железные опилки при этом действуют как наждак, который очищает поверхность от окисной плёнки, обеспечивая прочное соединение алюминия с припоем.

Применение холодной сварки

Холодная сварка для автомобильного радиатора

Это средство должно быть в ремонтном комплекте каждого автомобилиста, отправляющегося в длительную поездку, так как с его помощью можно устранить даже большую течь в «полевых» условиях. Под холодной сваркой подразумевается быстротвердеющий клей, не взаимодействующий с продуктами, полученными из нефти. Она выпускается в жидком и пластичном виде. Первый вариант создан на основе эпоксидной смолы и отвердителя. Второй — это специальная замазка по консистенции похожая на пластилин в форме двух и однослойных брусков. Автомобилисты чаще используют пластичный вид, однако когда требуется повышенная прочность предпочтительней использовать жидкий состав.

Чтобы заклеить радиатор холодной сваркой необходимо:

- Зачистить металл наждачной бумагой. В полевых условиях эту операцию можно пропустить, но за счёт царапин оставленных шкуркой клей будет держаться дольше.

- Для обезжиривания допускается использовать бензин, если под рукой нет ацетона.

- Подготовить холодную сварку к применению. Необходимый объём выдавливается из тюбика или отрезается от бруска, перемешивается или разминается до образования однородной массы.

- Подготовленный клей наносится на повреждённое место и разравнивается. Операция выполняется максимально быстро, так как в зависимости от состава для схватывания бывает достаточно нескольких минут.

- После заделки повреждения желательно дождаться полного затвердения, от 1 до 24 часов. Если времени на это нет, через 20 минут можно начать двигаться к ближайшему автосервису.

Вывод

Указанных способов достаточно для самостоятельного ремонта, как дома, так и в дорожных условиях. Использовать жидкость для восстановления радиаторов не рекомендуется, несмотря на простоту использования. Она засоряет систему охлаждения, которую потом придётся усердно промывать. На ремонт радиаторов с пластиковыми бачками лучше не тратить время — их проще заменить.

Холодная сварка для батарей отопления – методы использования для оперативной заделки течи

Для оперативного ремонта батарей отопления согласно всем нормам и правилам в отопительный сезон должна выезжать аварийная бригада, такая «скорая помощь» для радиаторов. Но в жизни обычно эти правила действуют в редких случаях, в остальном приходится все делать самостоятельно и не надеяться на волшебника из ЖЭКа. А раз так, то в ход могут пойти самые разные методы даже самые невероятные, хотя холодная сварка для батарей отопления это не волшебство, а вполне реалистичный метод устранения течи.

Наиболее часто встречающиеся проблемы в чугунных радиаторах отопления

Прежде всего, необходимо очертить круг проблем, которые можно решить при помощи холодной сварки или клеящего состава при ремонте батарей отопления.

Традиционно самыми уязвимыми считаются чугунные батареи. Здесь многие проблемы заложены в самой конструкции и свойствах металла. Прежде всего, чугунное литье в отличие от стальных радиаторов или биметаллических батарей очень хрупкое. Да, чугун очень прочный, но одновременно и хрупкий материал – он способен выдерживать большое давление, при небольшом ударе может дать трещину.

Второй момент, это свойство чугуна – это пористый материал, что способствует образованию на внутренней поверхности кратеров и постепенному разрушению стенки.

Третье, при сборке современных радиаторов секции соединяются при помощи внутренних гаек-стяжек, а пространство между секциями обрабатывается специальным составом, который надежно цементирует соединение. В недавнем прошлом, для герметизации этих соединений использовался лен и железный сурик, что со временем приводило к нарушению герметичности соединения.

Так что исходя из вышеперечисленного наиболее часто встречаемые проблемы с чугунными радиаторами это:

- Нарушение герметичности секции батареи после механического воздействия – удара с внешней стороны или резкого повышения давления с внутренней стороны;

- Течь по телу радиатора из-за образования отверстия в стенке из-за коррозии металла;

- Нарушение герметизации точек соединения секций радиатора, точек подвода труб, гаек-заглушек.

Что касается других видов радиаторов, то подобные проблемы в них встречаются реже, здесь чаще всего причиной повреждения тела секции выступает коррозия металла или механическая деформация стенок при замерзании батареи, когда вода, замерзая, разрывает металл.

Холодная сварка – что это, применение для системы отопления

Для склеивания различных материалов применяются клеи разного состава и назначения. Так для бумаги используется конторский клей и ПВА, в строительстве для поклейки обоев применяется синтетический клей с виниловыми наполнителями, для ремонта обуви – резиновый клей.

Для склеивания различных материалов применяются клеи разного состава и назначения. Так для бумаги используется конторский клей и ПВА, в строительстве для поклейки обоев применяется синтетический клей с виниловыми наполнителями, для ремонта обуви – резиновый клей.

Универсальных клеев, увы, пока не изобрели, но уже есть составы, которые способны надежно склеивать металл. Примером такого состава выступает холодная сварка.

В основе технологии холодной сварки лежит эпоксидный клей, состоящий эпоксидной смолы и отвердителя. В обычном состоянии это субстанция, напоминающая густую сметану, только желтого цвета, но при смешивании с отвердителем эпоксидная смола становится более жидкой и пригодна для нанесения на даже самые сложные поверхности. Этот момент длится относительно недолго – всего 10-15 минут, после чего смола начинает затвердевать, образуя прочное покрытие.

Преимуществом этой технологии выступает высокая прочность соединения за счет высокой адгезии вещества к поверхности склеиваемого металла и стойкость к агрессивным химическим материалам. Увы, есть и недостатки клей сам по себе может выдержать большое давление, но при механических воздействиях велика вероятность нарушения прочности соединения.

В предлагаемых на рынке составах холодной сварки для склеивания металла отвердитель и смола находятся не в жидком, а в пастообразном состоянии. Клей находится в стабильном состоянии и может долгое время храниться в упаковке. Он состоит из внутреннего слоя – состоящему из отвердителя, и наружному слою, в состав которого входит смола. Третьим компонентом, входящим в состав клея для склеивания металлов выступает сера или алюминиевая пудра, эти вещества играют роль катализатора реакции – при смешивании они разогреваются вследствие чего процесс затвердевания ускоряется, так что получается эффект сварки.

Вторым вариантом холодной сварки выступает традиционный двухкомпонентный клей на основе эпоксидной смолы – в тюбиках хранится смола и отвердитель. Для получения нужного количества необходимо смешать компоненты согласно инструкции и нанести на склеиваемые поверхности. Для получения более прочного соединения в состав добавляется алюминиевая пудра или бронзовый порошок.

Виды холодной сварки, используемые для ремонта чугунных батарей

Для ремонта радиаторов отопления используется не все виды эпоксидных составов. Несмотря на общие недостатки, которые присущие для всех видов составов клея промышленность освоила выпуск нескольких составов, имеющих свою специализацию. Так есть смеси для ремонта пластика, металла, алюминия и склеивания дерева, есть универсальные составы. Для ремонта приборов отопления лучше всего подойдет смесь для склеивания черных металлов и стали или специальная композиция для ремонта батарей и стальных труб отопления.

Для ремонта радиаторов отопления используется не все виды эпоксидных составов. Несмотря на общие недостатки, которые присущие для всех видов составов клея промышленность освоила выпуск нескольких составов, имеющих свою специализацию. Так есть смеси для ремонта пластика, металла, алюминия и склеивания дерева, есть универсальные составы. Для ремонта приборов отопления лучше всего подойдет смесь для склеивания черных металлов и стали или специальная композиция для ремонта батарей и стальных труб отопления.

Холодная сварка для батарей отопления в отличие от других составов имеет свои особенности – она должна быть жаростойкой, быстро фиксироваться на металлической поверхности, образовывать покрытие, обладающее сходным с металлом коэффициентом линейного расширения. Простые или универсальные составы могут решить проблему заделки течи, но при этом, срок службы состава будет ограничен.

Холодная сварка для радиаторов отопления должна выдерживать не только высокое давление, но и температуру.

Еще одним моментом, который необходимо учитывать при выборе типа клея –это время схватывания. Если для сращивания деталей в нормальных условиях достаточно 3-4 часов, то при протечке батареи такого времени нет, здесь счет идет на минуты, поэтому, чем быстрее будет застывать заплата, тем лучше.

Как готовится состав для применения

Готовая композиция холодной сварки при покупке упакована в герметичную упаковку. Снаружи – это тубус из пластика, а внутри контейнера в полиэтиленовой пленке находится отрезок клея. Для получения необходимого количества материала необходимо отрезать обычным ножом кусочек. Нарезка делается перпендикулярно осевой, это один из важных моментов. Дело в том, что состав клея при изготовлении дозируется так, чтобы при отрезании перпендикулярно осевой линии соотношения смолы и отвердителя было всегда одинаковым.

Готовая композиция холодной сварки при покупке упакована в герметичную упаковку. Снаружи – это тубус из пластика, а внутри контейнера в полиэтиленовой пленке находится отрезок клея. Для получения необходимого количества материала необходимо отрезать обычным ножом кусочек. Нарезка делается перпендикулярно осевой, это один из важных моментов. Дело в том, что состав клея при изготовлении дозируется так, чтобы при отрезании перпендикулярно осевой линии соотношения смолы и отвердителя было всегда одинаковым.

После получения необходимого количества клея оставшийся состав заматывается пленкой и прячется в контейнер. А часть необходимая для работы тщательно разминается до однородного состояния. Делается это интенсивно, так чтобы тщательно перемешались все составляющие части, и масса стала однородной.

В приготовлении композиции изначально используется сера, в процессе перемешивания она равномерно распределяется по объему клея и вступает в химическую реакцию, из-за чего температура значительно повышается. В таком размытом состоянии клей может находиться от 2 до 10 минут. По истечении этого времени холодная сварка для батарей отопления начинает застывать.

Особенности подготовки поверхности для нанесения клеящего состава

Применение клеящего состава на основе эпоксидной смолы требует выполнения ряда условий относительно подготовки поверхности к склеиванию. Прежде всего, это чистота поверхности. Холодная сварка отлично ложится на металлические поверхности и при нахождении в ее составе металлической пудры образует прочное соединение, которое впоследствии образует еще и диффузное соединение. Но для того чтобы пластичная масса равномерно наносилась на поверхность металла необходимо сделать его подготовку.

При подготовке необходимо:

- Убрать следы потеков;

- Снять слой краски до металла;

- Зачистить металл наждачной бумагой;

- Обезжирить покрываемую поверхность.

В списке операций нет операций второстепенных, все они важны для правильного склеивания поверхностей. Правда, на обезжиривании стоит остановиться более детально. При механической обработке точку ремонта батареи в шероховатости металла попадает пыль и другие частицы, например остатки краски. Для того чтобы клей максимально плотно прилегал к металлу место дополнительно обезжиривается, так, чтобы на поверхность была максимально чистой. Эта операция позволит избежать образования на металле жировой пленки, которая после высыхания холодной сварки будет образовывать полость, в которую будет просачиваться вода.

Постоянное гидравлическое давление и температурные колебания довольно быстро расширят площадь полости, и теплоноситель снова начнет просачиваться наружу.

Методы ремонта чугунных радиаторов холодной сваркой

Перед началом описания методов ремонта батареи холодной сваркой необходимо отметить, что холодная сварка это временное средство для устранения отдельной течи. Заделанная течь на сварке может простоять при нормальном обращении и несколько сезонов, но отремонтировать батарею нормально можно только разобрав ее и заменив поломанную секцию новой.

Перед началом описания методов ремонта батареи холодной сваркой необходимо отметить, что холодная сварка это временное средство для устранения отдельной течи. Заделанная течь на сварке может простоять при нормальном обращении и несколько сезонов, но отремонтировать батарею нормально можно только разобрав ее и заменив поломанную секцию новой.

Еще один момент, на который нужно обратить внимание это на размеры заплаты и возможность ремонта разных повреждений. Если в секции образовалась течь небольших размеров, то с таким заданием холодная сварка справится быстро и качественно. Другое дело, когда в металле образовалась большая брешь, здесь придется использовать дополнительное усиление – кроме первого слоя, нанесенного холодной сваркой придется использовать жидкий клей и делать бандаж. И самый сложный случай, это когда от удара откалывается целый фрагмент металла. Такой ремонт холодной сварке не под силу, здесь сразу нужно перекрывать подачу теплоносителя и вызывать ремонтную бригаду.

Ремонт небольших по размеру протечек на вертикальной поверхности секции

Если течь образовалась на наружной или внутренней поверхности секции и размеры трещины не превышают 1-2 см по длине для работы понадобится, кроме холодной сварки еще и щетка по металлу, наждачная бумага 100 и 200 зернистостью и растворитель для красок или спирт.

Перед началом работ перекрывается подача и отвод теплоносителя к батарее и по возможности спускается с нее вода.

Щеткой по металлу счищается краска на расстоянии 1-1,5 см в обе стороны от трещины. После этого сначала наждачной бумагой 100 зернистости, а после 200 делается зачистка так, чтобы на месте будущей заплаты было зачищено пятно до чистого металла.

После этого подготавливается клей и обезжиривается поверхность радиатора. Холодная сварка для батареи отопления наносится на поверхность заплаты так, чтобы между очищенным металлом и краской на поверхности батареи был зазор 1-2 мм.

После нанесения клея он активно прижимается и оставляется для кристаллизации на время указанное в инструкции.

Ремонт течи в местах соединений секций радиатора

Этот случай ремонта позволяет обеспечить более высокое качество заделки течи. Дело в том, что ремонт труб и цилиндрических поверхностей легче, чем заделывать трещину на плоской поверхности. В этом случае кроме обычной пластичной массы в дальнейшем можно использовать двухкомпонентный клей с дополнительным бандажом для повышения прочности соединения.

Этот случай ремонта позволяет обеспечить более высокое качество заделки течи. Дело в том, что ремонт труб и цилиндрических поверхностей легче, чем заделывать трещину на плоской поверхности. В этом случае кроме обычной пластичной массы в дальнейшем можно использовать двухкомпонентный клей с дополнительным бандажом для повышения прочности соединения.

При ремонте места соединения секций очищается не только место течи, а вся окружность места соединения. Дело в том, что неправильно сделанное соединение секций при уже имеющейся течи, в дальнейшем будет пропускать теплоноситель по всей окружности, поскольку механическая герметичность в нем нарушена.

Последовательность действий здесь следующая:

- Батарея отключается от подачи теплоносителя;

- Очищается вся поверхность по окружности соединения;

- Готовится клеящая композиция;

- Место нанесения клея обезжиривается;

- Наносится слой холодной сварки по всей окружности стыка секций;

- После высыхания первого слоя готовится композиция жидкого клея;

- На место наносится слой жидкого клея, после чего прикладывается полоса из стекловолокна и по ней снова наносится слой клея.

- Для закрепления результата делается 3-4 витка с обязательной пропиткой клея;

- После этого сверху ставится металлический хомут и зажимается винтом.

Ремонт протечек в гайках и сгонах

Для ремонта в этих местах обычно используется пластичная холодная сварка для батарей отопления. Как и в предыдущих случаях, место течи очищается от краски до металла. При очистке рекомендуется удалить часть пакли из соединения на глубину 1-1,5 мм, это даст возможность усилить место склеивания холодной сваркой.

Для ремонта в этих местах обычно используется пластичная холодная сварка для батарей отопления. Как и в предыдущих случаях, место течи очищается от краски до металла. При очистке рекомендуется удалить часть пакли из соединения на глубину 1-1,5 мм, это даст возможность усилить место склеивания холодной сваркой.

После очистки и обезжиривания процесс приготовления и нанесения холодной сварки идентичен ранее описанным случаям.

Таким образом, холодная сварка на сегодняшний день оптимальное средство для временного ремонта чугунных батарей отопления.

Холодная сварка для чугунных батарей и пластиковых труб

Если весь брусок не нужен, отрежьте необходимое количество ножом поперек.

Любой человек хотя бы раз в жизни сталкивался с необходимостью ремонта радиаторов, труб, расширительного бака и других комплектующих системы отопления. Если еще лет двадцать назад любой контур отопления и батареи в нем ремонтировались только методом горячего сваривания. Сегодня современный рынок предлагает быстрый и эффективный способ устранения течи и пробоин в любой единице оборудования отопительного контура. При этом больше не придется использовать сваривание при повышенной температуре. На смену общеизвестным методикам пришла новая технология – холодная сварка для чугунных батарей, биметаллических и алюминиевых радиаторов, пластиковых и стальных труб отопительной системы.

Что подразумевают под термином «холодная сварка»?

Согласно нормативной документации, а именно ГОСТу 2601-84 о сварке металлов, холодная сварка для батарей отопления – это соединение двух однородных или разнородных материалов. Процесс формирования соединения проводится под давлением в условиях значительной пластической деформации клеящего вещества. При этом температура соединяемых материалов не повышается. В данном случае соединение двух компонентов в одну систему происходит не за счет диффузии, то есть проникновения одного вещества в другое. Связь возникает в результате валентного сопряжения атомов при пластической деформации.

Успешное протекание процесса невозможно без соблюдения двух главных условий. Это высокое давление и присутствие пластической деформации соединяемых компонентов. Холодная сварка для радиаторов отопления не образует монолитное, высокопрочное соединение без пластической деформации. Речь идет об изменении относительного положения атомов и перегруппировке групп атомов, которые сохраняются во времени. Высокое давление позволяет сблизить свариваемые поверхности до расстояния, соизмеримого с размерами кристаллической решетки твердых веществ и межатомного расстояния у полимеров. Как результат, между связующим агентом и соединяемыми материалами возникает межатомное взаимодействие.

Холодная сварка для чугунных батарей, биметаллических и алюминиевых радиаторов, пластиковых труб имеет универсальный состав:

- эпоксидная смола;

- наполнитель.

Эпоксидная смола отличается пластичностью. Она способна собой заполнить все трещины и дефекты обрабатываемой поверхности. Еще одно немаловажное свойство эпоксидной смолы – это способность отвердевать при смешивании с разнообразными отвердителями. Все свои положительные качества эпоксидная смола передает холодной сварке.

В качестве наполнителя могут выступать металл, сера, различные пластификаторы и модификаторы. Наполнитель в системе играет роль отвердителя, а также наделяет холодную сварку рядом положительных характеристик, например, термической стойкостью, стойкостью во влажной среде и др. Холодная сварка для батарей отопления в своем составе в качестве наполнителя должна содержать металл, а вот связующий компонент для пластиковых труб немыслим без серы. В любом случае холодная сварка – это двухкомпонентная смесь, которая соединяется в одну систему непосредственно перед использованием.

Лучше все же купить дымоход для газового котла, чем сделать его своими руками.

Информацию о том, сколько стоит группа безопасности на отопление можно найти здесь.

Разнообразие клеящих и связующих составов

Разнообразие марок и видов холодной сварки.

Многие задаются вопросом о том, а можно ли заклеить радиатор холодной сваркой и насколько такой ремонт будет долговечным и эффективным. Специалисты дают утвердительный ответ на вышеуказанный вопрос. А вот насколько долго полученный шов или соединение будет служить – полностью зависит от правильности выбора клеящего состава.

Классификация по физическому составу:

- жидкие;

- пластилинообразные.

Покупая жидкий продукт, можно обратить внимание на то, что в упаковке имеется два тюбика. В одном находится эластичное вещество на основе эпоксидной смолы, во втором – отвердитель. Их перед использованием нужно смешать. Срок жизни смеси от 2 мин до 20 мин.

Твердая холодная сварка для радиаторов отопления имеет вид двухслойного бруска, где пластичное вещество находится внутри, а отвердитель идет по поверхности бруса. Пластилин перед использованием разминается.

Если в ходе ремонта используется только часть бруска, то его можно разрезать. Разрез должен проходить поперек бруска, а не вдоль его.

Классификация по сфере использования:

- универсальные составы – с их помощью можно соединить дерево, полимер, металл. Однако они являются наименее прочными;

- для работы с металлами – образует прочное соединение даже между двумя разнородными металлами. Обязательное условие – в качестве наполнителя должен выступать металл. Можно ли заклеить радиатор холодной сваркой данного типа? Специалисты отвечают утвердительно;

- специальные для работы с деталями авто;

- сварки для работы в экстремальных условиях, например, под водой или при повышенном давлении.

Крайне нежелательно использовать холодную сварку для ремонта одних материалов, если она предназначена для обслуживания совсем других веществ.

Преимущества холодной сварки для батарей и труб

Для удобства в работе используйте шпатель.

Холодная сварка для труб и батарей обладает большим рядом преимуществ. Положительные характеристики выгодно ее отличают на фоне остальных методов сваривания материалов:

- простота в использовании, а потому ее применить может человек, не имеющий должного опыта в слесарном деле;

- обрабатываемый материал в ходе работ не деформируется, так как не подвергается действию повышенных температур;

- качество образуемого шва не зависит от скорости прилагаемых усилий, а потому сваривание можно проводить быстро;

- нет необходимости в специализированном оборудовании;

- минимум энергозатрат;

- полная пожаробезопасность;

- представляется возможным ремонтировать ёмкости со взрывоопасными веществами;

- в районе шва отсутствует поверхностное напряжение материала;

- при помощи холодной сварки можно соединить разноименные металлы без образования интерметаллидной прослойки.

Недостатки:

- существенная пластическая деформация соединяемых деталей, которая может достигать 70%;

- малая универсальность каждой системы компонентов.

Чтобы замазать радиатор холодной сваркой, необходимо скрупулезно выбирать состав системы. Клеящая смесь должна соответствовать обрабатываемому материалу. Образующееся соединение должно сохранять свою целостность при вероятных условиях эксплуатации.

Какое должно быть давление в расширительном бачке отопления открытого и закрытого типа.

Все самое важно о том, где ставится расширительный бак в системе отопления вы найдете по ссылке.

Что нужно учитывать при выборе холодной сварки?

Помимо качественных характеристик связующего компонента, при выборе учитываются будущие условия эксплуатации получаемого шва. Так, холодная сварка труб отопления выбирается согласно температурному режиму, при котором соединение сохранит свою прочность и целостность. В инструкции большинства недорогих связующих материалов указывается температурный режим 260°C и выше. Но это не означается, что сварной шов долго продержится при указанных условиях.

Как показывает практика, такие составы должны использоваться только при комнатной температуре. Для соединения труб отопления и радиаторов нужно выбирать сварку, диапазон рабочих температур которой доходит до 1300°C и выше. В данном случае соединение гарантированно прослужит долго.

Ремонт полимерных труб

Для полимерных труб нужны специализированные составы.

Независимо от химического состава обрабатываемого материала и характера используемой сварки, обязательно нужно соблюдать условия и рекомендации, прописанные в инструкции.

Холодная сварка для пластиковых труб отопления проходит по следующей схеме:

- обязательным этапом является подготовка поверхности ремонтируемого материала. Для этого поверхность торцов трубы обрабатывается наждачной бумагой, а затем обезжиривается. Шероховатости на трубе увеличат степень адгезии с клеящим составом. Жирные загрязнения могут вступить в химическую реакцию с компонентами холодной сварки и ухудшить их характеристики;

- определяют правильный допуск перпендикулярности торцов. В случае с трубами диаметром 20…40 мм он должен составлять не более 2 мм;

- отмеряют на концах труб половину длины муфты, чтобы определиться с площадью обрабатываемой поверхности;

- отметки циклюют, то есть снимают с труб тонкий слой материала (0,1…0,2 мм), заусеницы также удаляются;

- непосредственная подготовка клеящего состава заключается в смешивании компонентов до образования однородной массы. В случае с пластилинообразной сваркой руки перед смешиванием смачивают водой. Паста не будет прилипать к коже. Срок годности жидких составов длится не дольше 3 мин, поэтому действовать нужно быстро;

- подготовленную смесь наносят на поверхность ремонтируемого или соединяемого материала. Все кладут под пресс. Какая сила должна оказывать действие на шов, указывается в инструкции к холодной сварке.

Отремонтированный трубопровод или контур отопления можно использовать через 8 часов после сваривания.

Коротко о холодной сварке

Холодная сварка представляет собой жидкую или пластилинообразную смесь, которая позволяет соединить между собой даже разнородные материалы, не прибегая к действию на них высоких температур. Перед традиционными методами соединения металлов и пластиковых изделий холодная сварка имеет ряд преимуществ. Это простота в использовании, пожаробезопасность, прочность и долговечность полученного шва, отсутствие деформации склеиваемых поверхностей и др. Присутствуют и недостатки. Это пластическая деформация соединяемых деталей.

Холодная сварка используется для ремонта и монтажа систем отопления, водопровода, контура ГВС, а также при поломке деталей машины, образовании трещин и проколов в емкостях различного предназначения. Многие спрашивают о том, можно ли запаять радиатор холодной сваркой. Специалисты утвердительно отвечают на данный вопрос. Но настоятельно рекомендуют покупать клеящий состав в соответствии с последующими условиями эксплуатации соединительного шва и химическим составом обрабатываемой поверхности.

Сварка радиаторов автомобилей аргоном и ремонт с помощью полимерного клея

Радиатор системы охлаждения автомобиля предназначен для рассеивания избытка теплоты, отбираемой охлаждающей жидкостью у работающего двигателя. Внешний вид этого устройства мало изменился со времени появления первых автомобилей, оснащённых двигателями внутреннего сгорания.

Радиатор состоит из двух бачков, верхнего и нижнего, соединённых между собой большим количеством тонких трубок, по которым циркулирует охлаждающая жидкость. Для увеличения площади теплообмена, трубки вмонтированы в пластинчатую структуру, обдуваемую вентилятором.

Причины повреждения и варианты ремонта

Традиционно радиаторы автомобилей изготавливались из меди, однако, бурное развитие машиностроительной отрасли и стремление производителей облегчить и удешевить конструкцию автомобиля, привели к массовому использованию алюминиевых сплавов для производства этих деталей.

Традиционно радиаторы автомобилей изготавливались из меди, однако, бурное развитие машиностроительной отрасли и стремление производителей облегчить и удешевить конструкцию автомобиля, привели к массовому использованию алюминиевых сплавов для производства этих деталей.

Радиатор современного автомобиля представляет собой надёжное устройство, способное работать на протяжении всего срока эксплуатации машины. Ремонт радиатора автомобиля чаще всего требуется при наружном его повреждении.

В процессе работы тонкостенный материал подвергается значительным и регулярным температурным деформациям, при длительных сроках эксплуатации в стенках трубок или бачков могут возникать усталостные трещины, приводящие к утечке охлаждающей жидкости.

Восстановление работоспособности радиаторов автомобилей обычно производится одним из следующих способов:

- сварка повреждённых участков радиатора;

- восстановление герметичности пайкой;

- заделка трещин холодной сваркой.

Применение сварки при ремонте радиаторов ограничено малой толщиной стенок их элементов, которые легко прожигаются насквозь при самых минимальных сварочных токах.

По этой причине, к сварке прибегают в основном тогда, когда требуется соединение утолщённых элементов. Типичный пример – приваривание патрубка к корпусу бачка.

Ремонт пайкой используют чаще всего. Холодная сварка применяется, если требуется срочный ремонт в дороге. Этот метод не требует наличия какой-то аппаратуры, источника тока или газа.

Аргонодуговая технология

Сварка алюминиевых радиаторов осуществляется неплавящимся электродом в аргоновой среде с применением алюминиевого присадочного прутка. Эта технология традиционно широко применяется для сварки алюминиевых изделий.

Алюминий склонен к быстрому образованию на поверхности слоя окисла, препятствующего созданию полноценного сварочного шва. Кроме этого, присутствие кислорода вызывает разбрызгивание металла, мешающее формированию сварочной ванны.

Наиболее успешно эти проблемы решаются применением сварки в защитной среде аргона.

Сварка радиаторов из меди производится также в аргоне, но с применением соответствующей медной присадки.

Сварка радиаторов из меди производится также в аргоне, но с применением соответствующей медной присадки.

Следует отметить, что, несмотря на ограниченность применения, сварка является самым надёжным способом ремонта повреждённых радиаторов автомобилей.

Соединения, созданные с помощью сварки, по прочности и долговечности службы не уступают тем, которые выполняются на заводе в процессе изготовления детали.

При выборе технологии ремонта, по возможности всегда следует отдавать предпочтение сварке радиатора аргоном.

Ремонт пайкой

Этот вид ремонта радиаторов автомобилей используется наиболее часто. Для выполнения работы потребуется мощный паяльник.

Лучше, если это будет прибор не менее 100 Вт, можно использовать паяльник в форме топорика, мощностью 300 Вт, либо паяльник, разогреваемый на открытом пламени.

Можно и вовсе обойтись без паяльника, если есть небольшая газовая горелка. Кроме средства нагрева повреждённого участка, необходимо иметь припой, а также флюс или паяльную кислоту.

Первым делом необходимо определить место повреждения. Обычно это не составляет труда, на него укажут следы утечки охлаждающей жидкости.

Первым делом необходимо определить место повреждения. Обычно это не составляет труда, на него укажут следы утечки охлаждающей жидкости.

Далее следует слить тосол из системы и снять радиатор с автомобиля. После этого нужно зачистить наждачной бумагой до металла место пайки.

После этого подготовленный участок разогревается паяльником или горелкой и на него наносится флюс или кислота. Теперь можно приступить к расплавлению припоя, положив его кусочки на подготовленную поверхность.

Плавить припой следует до жидкого состояния, при этом он должен растечься по поверхности, образовав с ней спайку. Это произойдёт, когда шарики расплавленного припоя перестанут перекатываться по поверхности как ртуть, а начнут размазываться по ней тонким слоем.

Небольшую трещину можно просто залить слоем припоя, более значительные повреждения накрываются латкой. Латка нужного размера вырезается из листового материала, подобного тому, из которого сделан радиатор, предварительно зачищается и покрывается слоем припоя с одной стороны.

Накладывают латку на поверхность, уже покрытую припоем, после чего производят прогрев, пока слои припоя на радиаторе и на латке не спаяются между собой.

Есть ещё два момента, на которых стоит остановиться. Первый касается пайки алюминиевых радиаторов автомобилей. Для пайки алюминия следует использовать специальный флюс и припой.

Запаять алюминий обычным способом, применяя канифоль и оловянно свинцовый припой, не удастся.

И последнее: профессиональные медники, ремонтируя автомобили, паяют радиаторы с использованием тугоплавких высокопрочных припоев, например, на основе серебра, что делает ремонт более качественным.

Перед тем, как принять окончательное решение самостоятельно выполнить пайку обыкновенным оловянным припоем, стоит обратиться в одно из таких предприятий.

Применение полимерных составов

Ремонта радиатора автомобиля холодной сваркой хорош тем, что его, в отличие от обычной сварки, можно осуществить прямо в дороге.

Ремонта радиатора автомобиля холодной сваркой хорош тем, что его, в отличие от обычной сварки, можно осуществить прямо в дороге.

В продаже имеется немало средств, специально предназначенных для заделки течей радиатора и соединительных патрубков системы охлаждения автомобилей.

В основе большинства этих препаратов находится эпоксидная композиция с добавлением наполнителя. Второй компонент является отвердителем, который необходимо в заданной пропорции смешать с основным веществом непосредственно перед применением.

Такие составы называют холодной сваркой ввиду их высокой прочности при затвердевании.

Пользоваться холодной сваркой при ремонте автомобиля очень просто. Два компонента состава тщательно перемешиваются, и полученной массой замазывается повреждение.

Ремонтируемую поверхность нужно предварительно очистить от грязи и обезжирить.

В инструкции по применению холодной сварки обычно указывается, что состав можно наносить на влажную поверхность и даже под водой. Состав вытесняет влагу и обеспечивает хорошую адгезию с поверхностью. Полное упрочнение состава происходит в течение суток.

Как запаять радиатор автомобиля и сберечь ресурс мотора?

Радиатор автомобиля – это один из его самых главных элементов, который входит в систему охлаждения, если же он ломается, вы рискуете потерять контроль над температурой двигателя, поэтому быстрее осваиваем, как запаять радиатор автомобиля.

Как работает радиатор и что нам грозит при его поломке?

В устройство радиатора входят трубы с проходами, позволяющими обеспечить пространство для сообщения с воздухом. Принцип его работы заключается в том, чтобы не допустить перегрева двигателя, средняя температура которого 2000 градусов по Цельсию. Однако в процессе сгорания он производит больше тепла. В этом случае функция радиатора – удаление части этого тепла, причем очень значительной. Каким образом это происходит? Как раз тут мы и вспоминаем про хорошо знакомое название одной из автомобильных жидкостей – антифриз.

Вода, смешанная с антифризом, окружает двигатель через блок цилиндров и головки, тем самым вбирая его тепло. Жидкость движется к резервуару, проходит через трубы, теряя при этом тепло в воздухе. После этого этапа холодный воздух попадает из радиатора к двигателю, и процесс повторяется снова. Казалось бы, система закрыта, довольно незамысловата, как же она может сломаться? Но факторов не так уж и мало, давайте определимся, в каких случаях радиатор приходит в негодность, и как это заметить.

Как запаять радиатор автомобиля – ищем причину поломку

Конечно, любая деталь автомобиля может выйти из строя, и радиатор не является исключением. Он может забиться мусором или повредиться вследствие многочисленных ударов, соответственно, прийти в негодность. Если долго не менять жидкость, то это тоже приведет к поломке радиатора. Так как антифриз начнет кипеть, то образуются воздушные пробки, и давление начнет повышаться. Дорожно-транспортные происшествия являются еще одной причиной деформации данной детали.

Так как радиатор постоянно испытывает перемены давления и температуры, быстро изнашиваются пластиковые детали. Поэтому к перегреву двигателя может привести треснутый бачок, оставшийся без жидкости. Проблему неисправности можно определить по пару, когда откроешь капот, и потекам, образовавшимся от охлаждающей жидкости. Рачительный хозяин не будет испытывать судьбу и терпение своего авто, а сразу подумает, чем заклеить радиатор автомобиля. Приведем пошаговую инструкцию, как это сделать.

Чем заклеить радиатор автомобиля и как определить место утечки?

Если возникла пробоина, верным способом решения этой проблемы будет холодная сварка. Для этой цели вам необходимо иметь наждачную бумагу, ацетон, холодную сварку, гаечные ключи. Первое, с чего следует начать, это найти место утечки жидкости. Далее откручиваем болты, сливаем жидкость, отсоединяем шланги и вытаскиваем радиатор наружу. Иногда бывает, что происходит утечка при работе, то есть когда температура повышена. В обычных условиях утечки не происходит, и место трещины нельзя обнаружить.

Небольшие дырки можно заделать холодной сваркой, довольно надежным эпоксидным составом.

Тогда необходимо закрыть все выходы радиатора, один оставить. К нему подсоединить компрессор. Потом опустить радиатор в таз с водой и найти трещину по пузырькам воздуха, которые начнут выходить наружу. Теперь, прежде чем приступить к непосредственной сварке, необходимо высушить и вычистить поверхность радиатора наждачной бумагой. Это необходимо для глубокого проникновения клея. Поверхность также требуется обезжирить с помощью ацетона. Это очень важный этап, поэтому проведите его как можно тщательнее.

Чтобы приготовить клей, нужное количество сварки соединяем с активатором и перемешиваем. Не следует готовить сразу много клея, чтобы он не засох до нанесения. Кроме того, не забывайте работать в перчатках, химия разъедает руки! Теперь можно нанести клейкую массу на поверхность, подождать, чтобы остыла. Место пробоины можно покрасить или зашпаклевать. Устанавливаем деталь на место, все подключаем, заливаем охлаждающую жидкость и проверяем. Помните! Холодная сварка недолговечна.

способы устранения течи, восстановление чугунного радиатора холодной сваркой

Срок эксплуатации чугунных радиаторов отопления настолько длительный, что жильцы воспринимают их работу, как должное, поэтому в случае появления течи или свища в стенке устройства, не знают, что им делать. Особенно неприятно, если поломка произошла в разгар холодов, но и в межсезонье нельзя оставлять отопительные элементы без внимания. Как правило, профилактические работы, проводимые работниками теплосети, могут выявить наличие загрязнений или протечек в устройстве.

На этот случай есть простые способы, как устранить течь в чугунной батарее отопления.

Устройство чугунных радиаторов

Этот вид отопительных приборов состоит из секций. Модели старого типа даже сегодня выпускаются в виде «гармошек», тогда как новое поколение имеет плоскую внешнюю панель, обеспечивающую лучший прогрев всей ее площади.

При работе эти устройства используют два типа отдачи тепла:

- Излучение, или как его называют профессионалы, радиация составляет до 25-30% тепла. Оно не просто нагревает воздух, а передается ближайшим предметам, обеспечивая более качественный прогрев помещения.

- Конвекция, производимая батареей отопления, обеспечивает постоянное перемещение воздушных масс по комнате, и составляет порядка 75% теплоотдачи.

Устройство чугунной батареи, несмотря на все внешние изменения, осталось прежним. Она состоит из секций, оснащенных:

- заглушками;

- запорными устройствами;

- пробками;

- хвостовиком и терморегулятором;

- контргайками;

- ниппелями и прокладками.

Каким бы ни был чугун крепким, но даже у него есть свои пределы. Как правило, срок службы чугунных радиаторов составляет 25-30 лет, а при должном уходе и оптимальных условиях работы они могут работать без перебоя от 50 до 100 лет.

Этого не скажешь о деталях, которые скрепляют секции друг с другом, например, о прокладках. При частых гидроударах они могут «раскачаться» или потрескаться от времени. В этом случае появляется течь между секциями чугунной батареи, которая, если не устранить ее вовремя, может стать причиной серьезной аварии и угрозой для здоровья и жизни человека.

Чтобы этого избежать, нужно проверять состояние чугунных радиаторов после окончания отопительного сезона. При этом можно обнаружить совершенно разные неполадки в отопительной системе.

Самые распространенные неполадки и их признаки

Хотя чугун отлично переносит несовершенство теплоносителя центрального отопления, а батареи из него имеют достаточно широкие каналы, чтобы в них не скапливался мусор, проблемы могут возникнуть даже у них. И это при том, что этому металлу нет износа. Виновниками того, что лопнула чугунная батарея или в ее стенках появился свищ, могут быть следующие факторы:

- Всем известен большой вес радиаторов из этого металла. Если при монтаже конструкции были использованы не достаточно крепкие кронштейны, или их оказалось мало, со временем она может просесть под своим весом и наклониться. Даже незначительное отклонение всего на пару миллиметров снизит эффективность работы устройства, а если перекос не исправить, то спустя несколько лет в месте, где теплоноситель отсутствует, появится коррозия. Вначале она будет выглядеть как небольшое коричневое пятнышко, которое будет расти с каждым отопительным сезоном, пока на его месте не образуется свищ.

- Репутация «долгожителей» свойственна как старым, так и новым моделям чугунных радиаторов, но при условии, что они монтированы в контур многоквартирного здания не выше шести этажей. Если теплосеть надежная и не «грешит» сильными гидроударами, то их можно устанавливать и в девятиэтажных домах. В противном случае, под сильным напором воды чугунная батарея может дать течь на стыках соединений секций. В том случае, если во время отопительного сезона потекла чугунная батарея, чем заделать ее нужно знать заранее. Сегодня существует масса герметиков, которые помогут «продержаться» устройству до теплых дней.

- Внутреннее устройство отечественных батарей таково, что чугун, из которого они выплавлены, имеет шероховатости, которые полностью отсутствуют в импортных аналогах. Именно поэтому на стенках со временем откладывается много мусора, которым наполнена вода в теплосети. Взвеси, частицы ржавчины и металлов, все это оседает и делает широкий канал узким настолько, что он уже не способен пропускать беспрепятственно теплоноситель под большим напором. В этом случае конструкция может лопнуть в любом месте, и тогда придется срочно решать, как устранить течь в чугунной батарее.

- Прокладки и резьба ниппелей – это слабое «звено» отопительных приборов. Если у чугуна нет срока давности, то этого не скажешь про детали, из которых состоит батарея. Чтобы не доводить ситуацию до того, что потребуется ремонт чугунной батареи, места соединений нужно проверять после каждого отопительного сезона и периодически менять на них прокладки.

Как показывает практика, чаще всего о том, что с системой отопления что-то не так становится известно, когда уже требуется ремонт чугунных радиаторов. Чтобы узнать о проблеме заранее, нужно прислушиваться к «сигналам о помощи», которые указывают на наличие дефектов.

Первые признаки неполадок

Есть ряд факторов, которые указывают на то, что с отопительным контуром или батареями что-то не то. К ним относятся:

- Ощущение прохлады в комнате. В этом случае стоит опросить соседей, насколько у них тепло в квартире. Если все в порядке, то можно начинать искать проблемы у себя. Причиной может стать элементарное загрязнение каналов, перекос устройства или наличие свищей. В первом случае достаточно промыть батареи, во втором – закрепить или поменять кронштейны и проверить правильность установки строительным уровнем, а в третьем – оказать «больному» радиатору помощь.

- Если на батарее появился непонятный налет, видимый невооруженным взглядом, то причина этого – изношенные прокладки. Придется отключать систему, демонтировать батареи и ставить новые, например, из паронита.

- Протечка заметна сразу. Если она небольшая, то можно обойтись хомутом или холодной сваркой, в противном случае придется полностью менять устройство.

Следует помнить, что даже маленькие дефекты могут перерасти в большую проблему, если их вовремя не устранить. Не стоит надеяться на временные хомуты и заплаты. Только специалисты теплосети могут определить надежность и герметичность отопительного контура и его элементов.

Ликвидация свища

Для любой поломки есть ряд причин, ей сопутствующих. Свищ на трубах системы обогрева или на радиаторе – не исключение. Если на элементах теплосети появилось небольшое коричневое пятнышко, не следует думать, что это сходит краска. На самом деле, это начало, зачастую необратимого процесса, но зная, как заделать свищ в чугунной батарее, можно остановить разрушение и продлить срок ее эксплуатации. Причины появления коррозии:

- С учетом частых повышений стоимости коммунальных услуг, некоторые умельцы лукавят и ради экономии электроэнергии подключают нулевой кабель к отопительному контуру. Токи, которые начинают свое «путешествие» по трубам посредством теплоносителя, как раз и вызывают образование коррозии. Определить нечестного соседа можно, если свищей несколько, и они появляются с определенной регулярностью. Спасти ситуацию поможет звонок в соответствующую службу с целью выявления нарушителя, и ремонт чугунных батарей своими руками.

- Слишком повышенная кислотность воды способна навредить даже к терпимому к коррозии чугуну.

- Истек срок годности батарей или отложения на их стенках повредили металл. В этом случае, даже небольшой свищ или трещина под воздействием напора воды может привести к тому, что батарея лопнет и из нее потечет поток горячей воды.

Любой из вариантов, требует срочного вмешательства. Если только слегка течет чугунная батарея, то можно обойтись без отключения контура и ее демонтажа. Спасти ситуацию сможет хомут. Если вода лишь капает, то подойдет односторонняя накладка, но если бежит тонкой стрункой, то лучше не рисковать и использовать двухсторонний зажим.

В том случае, если теплоноситель разорвал место, где находился свищ, сразу возникает вопрос, можно ли заварить чугунную батарею. Как правило, экстренной помощью становится холодная сварка, но даже если она восстановила герметичность, необходимо вызвать мастеров из теплосети, чтобы они проверили состояние отопительной системы.

Способы ремонта чугунных радиаторов

Существует несколько методов, которые позволяют батареям продержаться не только до конца отопительного сезона, но и пару лет. К ним относятся:

- Если течь на стыке секций, то ее можно быстро ликвидировать при помощи бинта и эпоксидного клея. Материал пропитывается клеем и наматывается на место протечки. После того, как он схватится, можно закрасить это место в тон батареи, но главное помнить, что подобная «операция» считается временной, и лучше после окончания холодов купить и установить новую секцию.

- В случае обнаружения свища или трещины потребуется хомут. Его можно купить в магазине стройматериалов, а можно сделать самостоятельно из резины или жести.

- Холодная сварка для чугунных батарей – это лучший способ быстрого устранения дефекта. Это специальный герметик, внешне напоминающий детский пластилин. Его нужно тщательно размять и нанести на поврежденное место. Средство быстро схватывается, устойчиво к перепадам температур и вполне годится для быстрого и временного ремонта чугунной батареи.

Зная, как заварить чугунную батарею при помощи сварочного аппарата с инверторной схемой, можно спасти устройство на достаточно долгое время от протечек.

Последовательность работ

В зависимости от того, насколько серьезная поломка, зависят действия по ее устранению. Так, если течь небольшая, то можно обойтись без отключения батареи от контура, и для ремонта потребуется:

- Установить под местом поломки емкость на случай прорыва или клеенку с ветошью для сбора воды.

- Место разрыва или трещины нужно зачистить до основания при помощи троса или наждака. Нужно не просто удалить слой краски, а обнажить сам металл.

- Обезжирить подготовленное место каким-нибудь растворителем.

- Если для ликвидации поломки используется специальный клей или эпоксидная смола, то потребуются полоски плотной ткани или бинты. Нанести на них средство и намотать на место разрыва в несколько слоев.

- В случае использования холодной сварки ткань не нужна.

- На схваченное герметиком место надевается и закручивается хомут, но важно проследить, чтобы его зажимы были с противоположной стороны течи. Например, трещина образовалась на внутренней стороне радиатора, значит, зажимы будут снаружи, и наоборот.

- Если поломка серьезная и горячая вода хлещет из батареи, то нужно вызывать аварийную бригаду, а не пробовать остановить утечку самостоятельно без наличия нужных инструментов.

Даже самый качественный ремонт не гарантирует долгой службы устройства. Восстановленные чугунные радиаторы все равно придется менять, и чем скорее это будет сделано, тем безопаснее будет в квартире.

Заключение

Ремонт чугунных батарей можно произвести самостоятельно при наличии инструментов и необходимых материалов, но только в случае мелких дефектов. Холодная сварка – самый простой и быстрый способ вернуть отопительный прибор «в строй», но даже он не дает гарантии, что в дальнейшем все будет в порядке.

Чтобы убедиться, что отопительный контур и все его элементы прослужат долго и не будут угрозой для жизни людей, нужно либо полностью заменить отремонтированную конструкцию после окончания холодного сезона, либо пригласить специалистов, чтобы они проверили ее надежность.

Полезное видео

Как отремонтировать радиатор с помощью JB WELD

, Крис Гейнс

Изображение радиатора процессора, Сайед Шахинкия с Fotolia.comТечи в автомобильных радиаторах, и самый простой способ определить, что в вашем радиаторе течь, — это постоянно низкий уровень охлаждающей жидкости или просто зеленая лужа радиоактивного вида под вашим автомобилем. Хотя это может показаться трудным, решить эту проблему довольно просто.

Шаг 1

Слейте воду из радиатора. Для этого убедитесь, что ваш двигатель остыл в течение нескольких часов, аккумулятор отключен и двигатель накрыт подходящим одеялом или брезентом, чтобы брызги не достигли его.Отвинтите крышку радиатора, чтобы обеспечить приток воздуха, и поместите контейнер под пробку радиатора, которая обычно находится в одном из нижних углов радиатора. Снимите пробку и дайте жидкости стечь, пока она не перестанет капать.

Шаг 2

Тщательно очистите место утечки. При необходимости соскребите ржавчину и другой мусор и обязательно удалите жир, сажу или грязь тряпкой и растворителем, если необходимо.

Шаг 3

Смешайте J-B WELD.Для этого смешайте равные части черной и красной трубки на одноразовой пластиковой поверхности деревянным инструментом. Работайте быстро, поскольку J-B WELD схватывается очень быстро.

Step 4

Нанесите смешанный J-B WELD на все участки утечки с помощью деревянного инструмента. Смесь схватится за 4-6 часов и полностью затвердеет через 15-24 часа.

Шаг 5

Установите на место пробку радиатора в нижней части радиатора и залейте жидкость до необходимого уровня.Установите на место крышку радиатора и снимите крышку двигателя, которую вы установили, чтобы жидкости не попадали в двигатель. Подсоедините аккумулятор и заведите автомобиль.

Проверьте, не осталось ли утечек после запуска двигателя, и повторите при необходимости.

Наконечник

- Чтобы создать еще лучшее уплотнение, прикрепите сливную линию радиатора к впускному коллектору и снимите крышку распределителя. Запустите двигатель несколько раз. Всасывание приведет к попаданию части J-B WELD внутрь, создавая лучшее уплотнение.Сделайте это до того, как J-B WELD полностью затвердеет.

Предупреждение

- Жидкость радиатора чрезвычайно токсична. При работе с радиаторной жидкостью всегда паркуйте автомобиль на ровной поверхности, чтобы избежать утечки в водостоки и ручьи.

Вещи, которые вам понадобятся

- Ведро или другой контейнер

- Одеяло или брезент (одобренная крышка двигателя)

- Одноразовый кусок пластика (например, крышка банки)

- Деревянный язычок или спичка

- Тряпка или магазин полотенце

Еще статьи

.Ремонт и замена радиатора

Домой, Библиотека по ремонту автомобилей, Автозапчасти, аксессуары, инструменты, руководства и книги, БЛОГ автомобилей, ссылки, указатель

Большинство радиаторов в последних моделях автомобилей алюминиевые. Много лет назад они были в основном из меди / латуни. В 1980-е годы только около 24% всех новых отечественных и импортных автомобилей были оснащены алюминиевыми радиаторами.Сегодня этот процент составляет почти 100 процентов.

Почему переходят на алюминиевые радиаторы? Потому что алюминиевый радиатор намного легче радиатора из меди / латуни: 5 фунтов. против 15 фунтов. Пусто. Алюминиевые радиаторы также не содержат свинцового припоя (который вызывает коррозию и загрязняет окружающую среду). Средний срок службы типичного алюминиевого радиатора составляет от 10 до 12 лет, что примерно на два-четыре года больше, чем у радиатора из меди / латуни. Также алюминиевые радиаторы дешевле в производстве.

Медно-латунные радиаторы на самом деле охлаждаются лучше, чем алюминиевые (почти вдвое лучше), но добавленный вес и более высокая стоимость меди делают их слишком дорогими.

Производители радиаторов разработали новые легкие бессвинцовые паяные медно-латунные радиаторы, которые весят меньше, чем традиционные паяные свинцом радиаторы, но по-прежнему имеют высокую стоимость. Эти новые медно-латунные радиаторы примерно на 7 процентов легче и на 15 процентов меньше, чем алюминиевые радиаторы сопоставимой холодопроизводительности.В новой технологии пайки для соединения труб используется сплав медь / никель / олово / фосфор, который обеспечивает более прочное соединение и более экологичен, чем свинцовый припой. Пайка трубок также устраняет коррозию припоя, которая может образовываться внутри старых медных / латунных радиаторов, если охлаждающая жидкость не заменяется регулярно.

Внутри и снаружи новых паяных медно-латунных радиаторов также нанесено гальваническое покрытие для повышения коррозионной стойкости, а радиаторы также легко ремонтировать.Кроме того, количество энергии, необходимое для производства одной тонны меди из медной руды, составляет всего около 40 процентов от энергии, необходимой для производства алюминия из ее руды, поэтому общая энергетическая картина для меди / латуни более благоприятна, чем для алюминия. Оба металла также пригодны для вторичной переработки.

Коррозия внутри радиатора из меди / латуни.

ПРИЧИНЫ ОТКАЗОВ РАДИАТОРА

Самая частая причина выхода из строя радиатора — внутренняя коррозия, которая может иметь несколько причин.Если охлаждающую жидкость не менять регулярно для профилактического обслуживания, охлаждающая жидкость может стать кислой и разъедать радиатор изнутри.

Ингибиторы коррозии в обычных зеленых антифризах со временем постепенно истощаются, и рекомендуемый интервал замены охлаждающей жидкости традиционно составлял каждые два года или от 24 000 до 30 000 миль. Новые формулы долгоживущих оранжевых и желтых антифризов на основе ОАТ обычно могут пройти 5 лет или 150 000 миль между заменами.

Алюминий более уязвим к электролитической коррозии, чем медь / латунь или чугун, потому что алюминий является высокореактивным металлом.Когда ингибиторы коррозии в охлаждающей жидкости истощаются, а pH охлаждающей жидкости падает до 7 или ниже, алюминий становится расходуемым анодом и разъедается.

Проверка pH охлаждающей жидкости с помощью химически обработанных тест-полосок может помочь вам определить, просрочено ли изменение охлаждающей жидкости. Щелочность типичной смеси антифриз / вода будет варьироваться в зависимости от добавок в антифриз и соотношения ингредиентов, но обычно составляет от 8 до 11. Среднее значение для большинства антифризов составляет около 10.5, но при разбавлении 50/50 водой и добавлении в систему охлаждения pH падает до диапазона от 8,5 до 9. Однако чем выше, тем лучше, потому что некоторые из новых охлаждающих жидкостей с длительным сроком службы имеют pH всего 8,3.

ЭЛЕКТРОЛИТИЧЕСКАЯ КОРРОЗИЯ

Другой тип коррозии может также возникнуть в системе охлаждения, даже если охлаждающая жидкость в хорошем состоянии. Электролитическая коррозия может возникнуть, если двигатель не имеет хорошего заземления. Напряжение от системы зарядки и зажигания будет проходить через охлаждающую жидкость на землю, вызывая электролизную коррозию, разъедающую металлические компоненты в системе охлаждения.Это может прорезать отверстия для штифтов в радиаторе или сердечнике нагревателя и вызвать утечку охлаждающей жидкости. Он может даже разъесть внутреннюю часть резиновых шлангов и привести к их выходу из строя.

Этот тип коррозии иногда можно обнаружить с помощью вольтметра. Поместите положительный измерительный провод в охлаждающую жидкость и коснитесь отрицательным проводом отрицательной клеммы аккумулятора или массы тела. Если вольтметр показывает более нескольких десятых вольт, ток проходит через охлаждающую жидкость и может атаковать систему охлаждения.Проверьте заземляющие шнуры двигателя на наличие ослабленных или ржавых соединений. Если ремешок заземления отсутствует, замените его (или установите дополнительный ремешок, если его недостаточно).

ПОВРЕЖДЕНИЕ РАДИАТОРА

Радиаторытакже могут быть повреждены вибрацией, которая вызывает растрескивание и протекание торцевых баков или швов. С наибольшей вероятностью могут появиться трещины в соединениях шланговых фитингов и в местах, где концевые баки присоединяются к оребренному теплообменнику.

Радиаторы также могут быть повреждены в результате замерзания, если охлаждающая жидкость не содержит достаточно высокой концентрации антифриза и температура наружного воздуха опускается ниже нуля.При замерзании лед расширяется и может расколоть трубку или концевые баки радиатора.

Утечки также могут возникать в масляном радиаторе автоматической коробки передач, расположенном внутри торца или днища радиатора. ATF из автоматической коробки передач циркулирует через небольшой контур металлической трубки внутри радиатора для охлаждения жидкости. Утечки здесь могут привести к смешиванию охлаждающей жидкости с жидкостью (что плохо для трансмиссии) или к смешиванию ATF с охлаждающей жидкостью.

Переднее расположение радиатора также делает его (и конденсатор кондиционера) уязвимым для любых камней или дорожного мусора, проникающих через решетку.Удар камня может иметь такой же эффект, как если бы кто-то выстрелил в радиатор, и пробил трубку, что привело к утечке радиатора.

Жуки, листья и грязь также могут накапливаться на поверхности радиатора и ограничивать поток воздуха до точки, где это может вызвать перегрев двигателя. Распыление воды или сжатого воздуха с задней стороны радиатора может очистить от мусора и восстановить нормальный воздушный поток и охлаждение.

С другой стороны, внутреннее засорение из-за накопления известковых отложений или загрязнений в системе охлаждения не так просто удалить.Если трубки в радиаторе забиваются, это создает мертвые зоны, которые не обеспечивают никакого охлаждения. Засоренные трубки можно обнаружить путем сканирования поверхности излучателя инфракрасным термометром. Любая область, которая считывается холоднее, чем прилегающая область, когда двигатель горячий и работает, не течет охлаждающая жидкость. Добавление баночки очистителя системы охлаждения может помочь, но обычно для удаления засоров требуется профессиональная очистка в магазине радиаторов. В магазине нужно разобрать радиатор и вытащить забитые трубки, чтобы восстановить нормальный поток.

Радиаторы также могут быть повреждены при аварии. Лобовое столкновение почти всегда приводит к повреждению радиатора. Если радиатор не проколот и не раздавлен, он может быть перекручен, в результате чего трубы или торцевые швы потрескаются и протекают.

Небольшие утечки из отверстий часто можно устранить, добавив в охлаждающую жидкость банку герметика системы охлаждения (например, BARS LEAK). Но большие утечки или утечки, которые не могут быть устранены с помощью герметика, требуют отнесения радиатора в магазин радиаторов для ремонта или замены его новым.

РЕМОНТ РАДИАТОРА

Повреждение внутренней коррозией обычно требовало замены или восстановления радиатора. Но небольшие утечки можно устранить разными способами, в зависимости от того, какой радиатор — алюминиевый или медный / латунный.

Самым дешевым решением, конечно же, является попытка добавить в охлаждающую жидкость бутылку герметика системы охлаждения (через крышку радиатора или бачок охлаждающей жидкости). Если это не поможет остановить утечку, радиатор придется отремонтировать, отремонтировать или заменить.

Посыпка припоя — это тип внутренней коррозии, которая может образоваться, когда охлаждающая жидкость, ржавчина и некоторые типы присадок, препятствующих утечке, вступают в реакцию с паяными соединениями в радиаторе из меди / латуни, могут образоваться без внимания.Начинают расти рыхлые отложения от белого до зеленого цвета, которые могут блокировать трубы и ограничивать поток охлаждающей жидкости. Радиатор с такой проблемой необходимо отремонтировать или заменить. Систему охлаждения следует очистить и промыть от отложений и отложений.

Утечки, вызванные проколами в радиаторе из меди / латуни, в остальном исправном, обычно можно устранить пайкой, пайкой или даже герметизировать эпоксидной смолой или специально разработанным высокотемпературным клеем-расплавом (который отличается от клея, используемого в домашних условиях. клей-пистолет.

Алюминиевые радиаторы также можно отремонтировать пайкой, пайкой или сваркой, но это требует навыков и специальных материалов. Эпоксидная смола или специальный высокотемпературный термоплавкий воск (доступный от Barbee Co.) — другие альтернативы ремонта, которые могут обеспечить хорошие результаты на алюминии.

Утечки в пластмассовых торцевых резервуарах можно заполнить эпоксидной смолой, покрыть стекловолокном и эпоксидной смолой или приварить горячим воздухом с помощью нейлоновой пластмассовой присадочной шпильки. Сварка пластика требует определенных навыков и тщательной подготовки поверхности для обеспечения хорошей адгезии.Утечка сначала должна быть V-образной шлифовкой и отшлифована, а затем очищена воском и средством для удаления жира, чтобы обеспечить прочное соединение. Другой вариант — просто заменить поврежденный концевой бак. Но работа сложнее, чем кажется, потому что конец резервуара должен быть прижат к сердечнику примерно на 150 фунтов. давления, когда язычки коллектора зажаты на месте. В магазинах радиаторов есть все необходимое для выполнения таких работ.

При замене радиатора убедитесь, что на новом установлен

такая же или большая охлаждающая способность, как у оригинального радиатора.

Также проверьте другие компоненты системы охлаждения:

(все шланги, водяной насос, вентилятор, муфта вентилятора и термостат).

КАК ЗАМЕНИТЬ РАДИАТОР

Первым делом при замене радиатора необходимо слить воду из системы охлаждения. Откройте сливной кран на радиаторе и слейте старый антифриз в ведро. Затем утилизируйте старую охлаждающую жидкость надлежащим образом. Некоторые центры переработки принимают использованный антифриз. Не бросайте его на землю и не сливайте в ливневую канализацию.Во многих регионах использованный антифриз можно безопасно утилизировать, спустив его в унитаз (дополнительный бонус этого метода заключается в том, что антифриз убивает корни деревьев и помогает держать канализационные линии открытыми).

Если холодная охлаждающая жидкость содержит отложения или ржавчину, систему охлаждения следует промыть химическим очистителем перед дальнейшей разборкой. Затем весь очиститель следует промыть из двигателя и системы охлаждения большим количеством чистой воды.

Старый радиатор теперь можно снять, отсоединив верхний и нижний шланги радиатора, трубопроводы масляного радиатора ATF (для чего необходимо использовать гаечные ключи с накидом, если вы не хотите повредить фитинги), сняв кожух или вентилятор системы охлаждения, затем открутите опорные кронштейны радиатора.На некоторых новых автомобилях радиатор прикреплен к конденсатору кондиционера, что значительно усложняет и удорожает замену.

В случае замены радиатора новый радиатор должен иметь такую же ширину и высоту, что и исходный, и такую же охлаждающую способность. Некоторые сменные радиаторы могут быть тоньше оригинальных, потому что в них используется более эффективная конструкция труб и ребер.

При закреплении радиатора болтами проверьте несоосность монтажных кронштейнов и опоры радиатора.Несоосность может усилить напряжение, которое может привести к усталостному растрескиванию и отказу радиатора.