Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций. Чаще всего блок и ряд корпусных элементов практически не отличаются.

- Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются. Моторное масло перестает поступать к шатунам и вытекает через неплотности снова в картер.

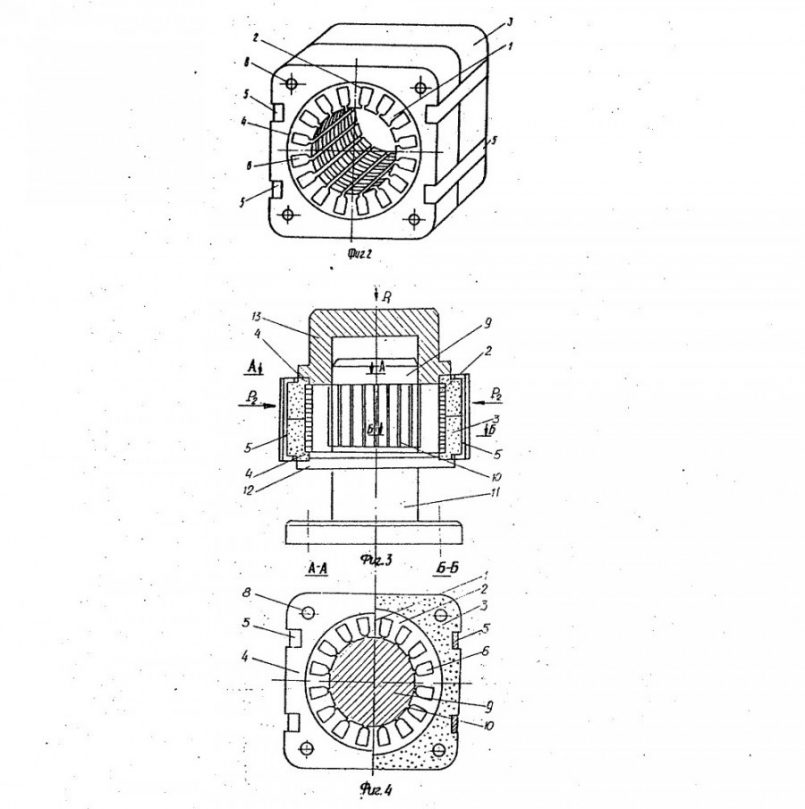

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей. Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

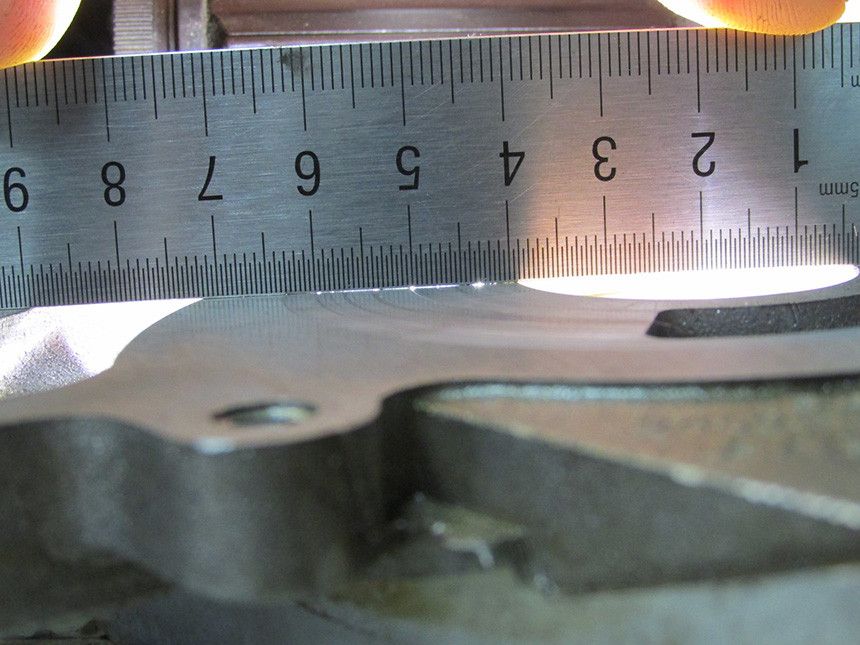

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

Большинство производителей предусматривает возможность шлифовки шеек вала на ремонтные размеры. Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

На поверхности видны следы износа:

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит м

metmastanki.ru

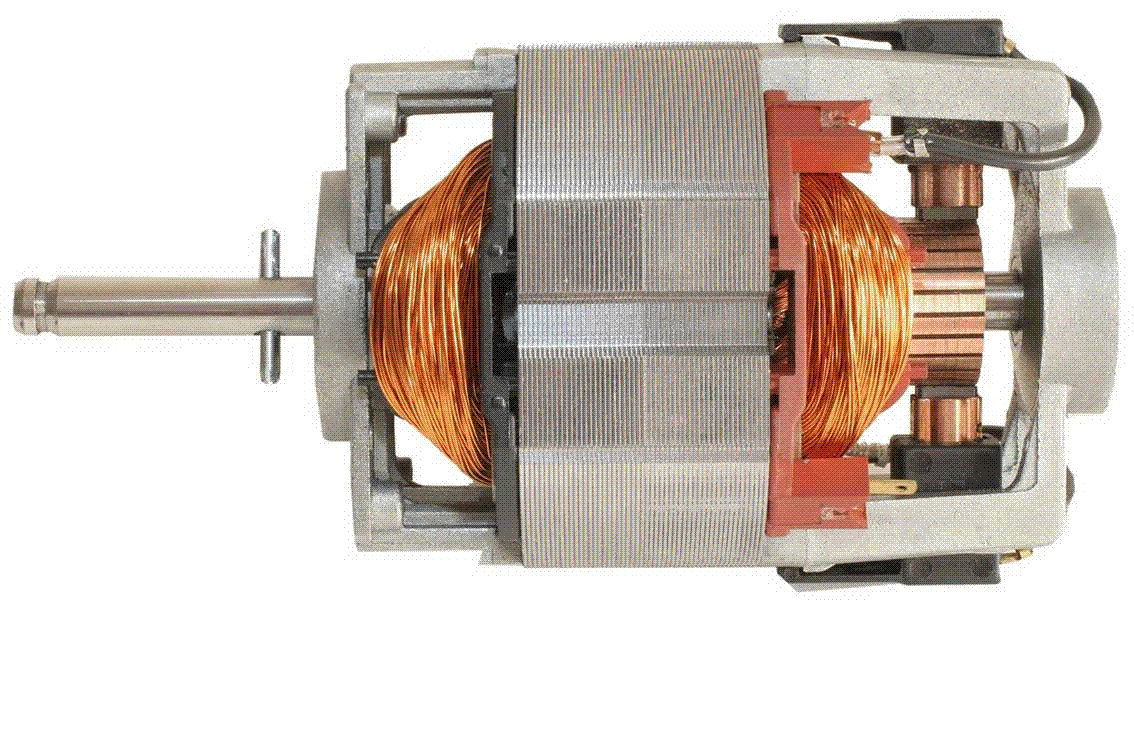

Ремонт электродвигателей своими руками — 125 фото как в домашних условиях отремонтировать электромотор

В настоящее время довольно-таки трудно представить свою жизнь без разнообразных электронных устройств-помощников. И большинство из них работают только благодаря электрическим моторам, установленным в них. Электромоторы бывают разного вида и устройство каждого так же различно.

Очень часто именно электродвигатели выходят из строя, от чего работать перестает сама техника. Покупка нового двигателя обойдется достаточно дорого и это будет просто не оправдано.

Именно поэтому многих мастеров на все руки интересует ремонт электродвигателя своими руками. В данном материале мы поговорим о такой возможности.

Краткое содержимое статьи:

Ремонт асинхронного мотора

Видов электродвигателей очень много и каждый имеет свои особенности при проведении ремонтных работ. Вот и в случае с ремонтом асинхронного электродвигателя есть некоторые характерные черты. Любой двигатель может подвергаться проблемам электрического или механического типа.

Что касается механических поломок, то в основном это проблемная ситуация с подшипником. Это характеризуется сильным шумом, напоминающим стук и вибрацией прибора, в котором установлен двигатель.

В случае неисправности требуется как можно скорее устранить ее. Невыполнение данного условия может привести к проблемам с валом и, как следствие неисправностям обмотки.

electrikexpert.ru

Как выглядит экспертиза двигателя и можно ли доказать, что ремонт на СТО за 2 000 долларов привел к полной поломке мотора?

Как проходит экспертиза двигателя и можно ли доказать, что вышел он из строя по вине СТО, либо эксплуатировался с нарушениями? Оказывается можно!

Как проходит экспертиза двигателя и можно ли доказать, что вышел он из строя по вине СТО, либо эксплуатировался с нарушениями? Оказывается можно!

Опять же в Витебске, эксперты показали свою работу в мельчайших подробностях. Итак, этот автомобиль принадлежит одной из служебных организаций, представитель которой обратился на местный автосервис.

Две тысячи отдали, а машина не едет

Первый раз отремонтировать двигатель не удалось — проблема вернулась после небольшого пробега. Повторное обращение усугубило ситуацию: спустя неприлично малый километраж двигатель попросту пришел в негодность. Стоимость двух обращений приблизилась к 2000 долларам, но автомобиль это не спасло.

Далее между СТО и организацией начал развиваться конфликт, который в досудебном порядке разрешить не удалось, — каждая из сторон была уверена в своей правоте. Так, СТО настаивала на неправильной эксплуатации двигателя, а организация, которой принадлежал автомобиль, была уверена именно в некачественном ремонте. Чтобы доказать свою правоту, организация обратилась в управление Госкомитета судебных экспертиз по Витебской области для проведения экспертизы по выполненным работам. Обзор процесса провел ABW.BY.

Итак, перед экспертами поставили два основных вопроса:

Имеются ли следы механического повреждения рабочей поверхности четвертого цилиндра и четвертого поршня двигателя?

Если механические повреждения имеются в четвертом цилиндре и четвертом поршне двигателя, то что явилось причиной его возникновения:

— неправильная эксплуатация, то есть перегрев двигателя;

— нарушение технологического процесса по ремонту и восстановлению данного двигателя;

— применение некачественных запасных частей при ремонте двигателя.

Цилиндры и поршни: какими они стали?

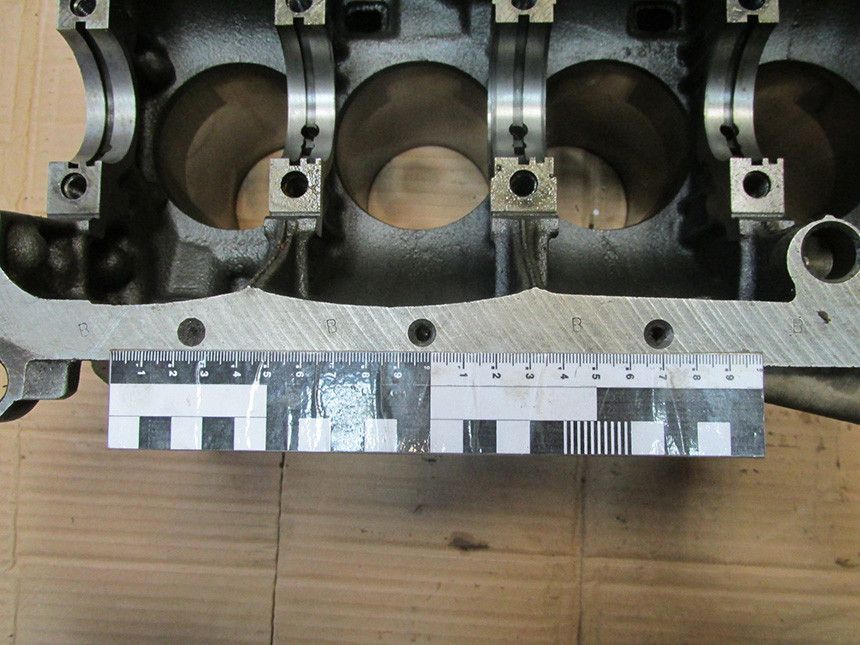

В распоряжении экспертов оказались документы, выданные СТО, а также пострадавший двигатель в разобранном виде. Дальше — дело техники.

Для начала определяется самое главное. Маркировка двигателя — 21126, маркировка размерных классов цилиндров — В В В В. Это означает, что действительный диаметр гильз цилиндров находится в пределах 82,01-82,02 мм.

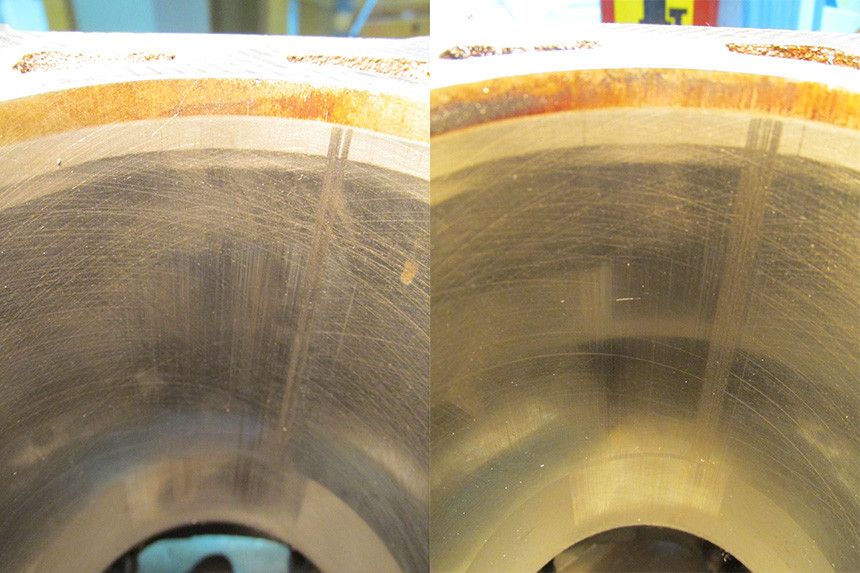

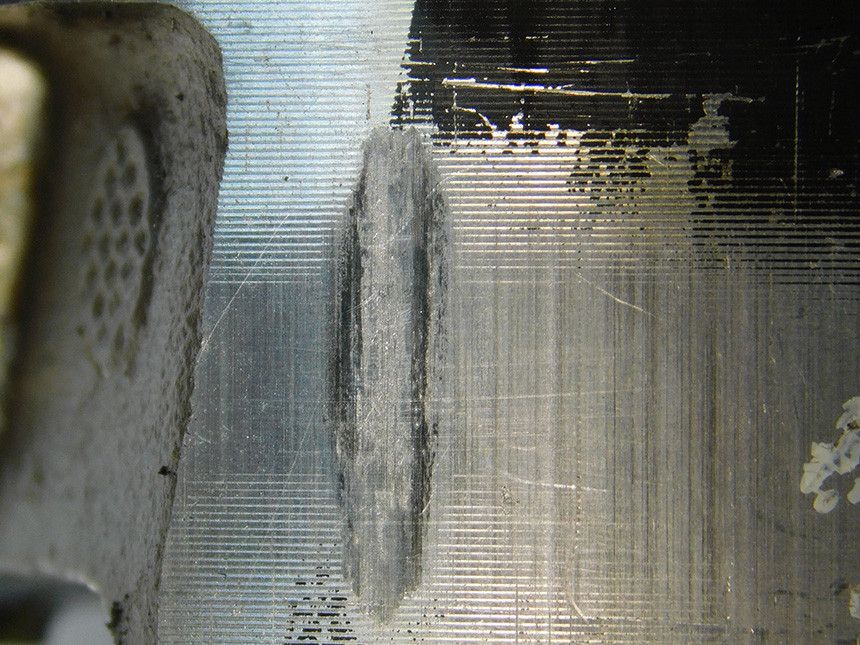

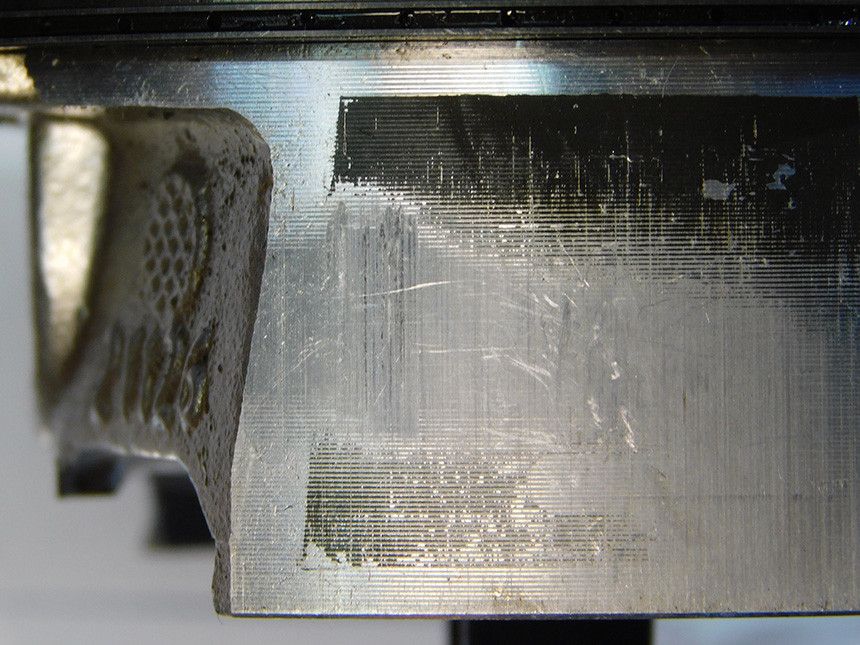

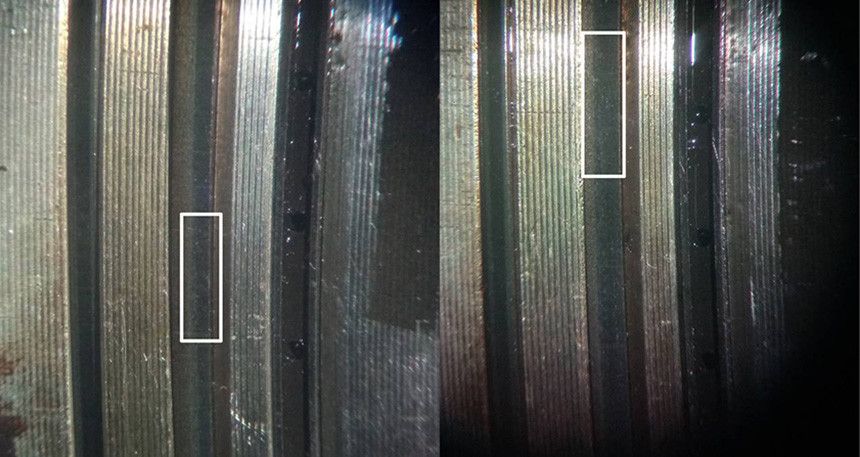

После этого настал черед изучить непосредственно цилиндры. Приводить подробный текст из заключения экспертизы не будем, передадим лишь основную суть: на рабочей поверхности цилиндров были обнаружены следы износа в виде трасс, а также локальное истирание хона с характерным зеркальным блеском.

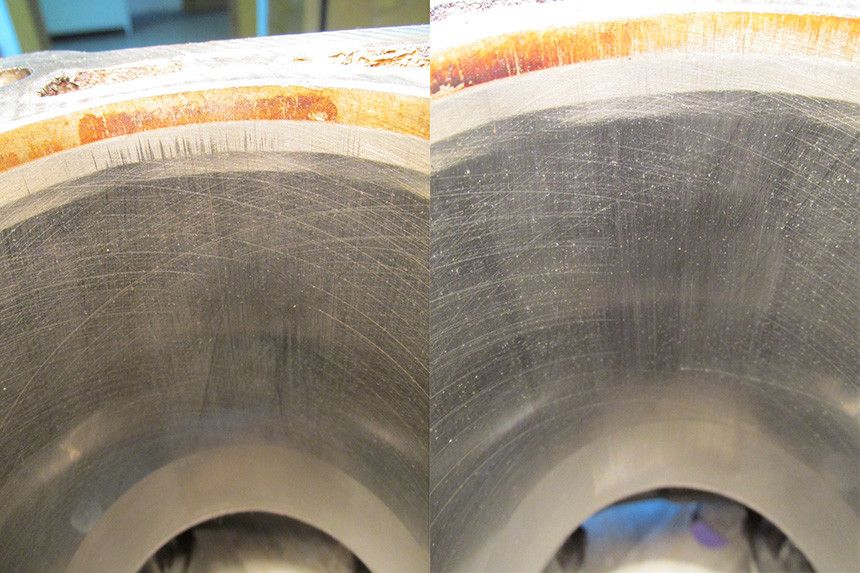

Рабочая поверхность первого цилиндра с нагруженной и с противоположной сторон

Рабочая поверхность первого цилиндра с нагруженной и с противоположной сторон

Рабочая поверхность третьего цилиндра с нагруженной и с противоположной сторон

Рабочая поверхность третьего цилиндра с нагруженной и с противоположной сторон

Рабочая поверхность четвертого цилиндра с нагруженной и с противоположной сторон

Рабочая поверхность четвертого цилиндра с нагруженной и с противоположной сторон

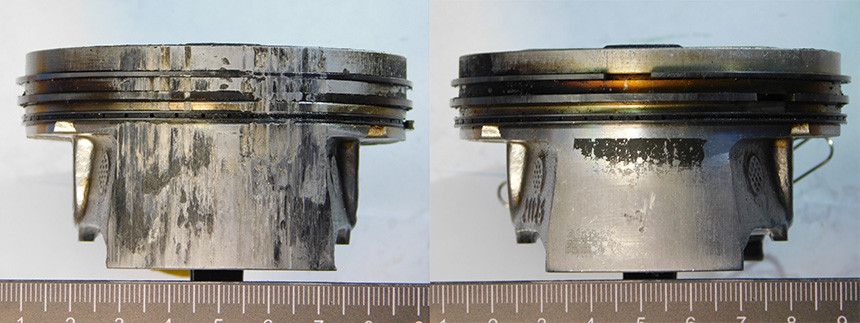

Теперь — поршни. При их детальном осмотре установлено, что на боковой поверхности поршней имеются следы износа в виде продольных трасс темного и светлого цвета, задиры и истертый металл.

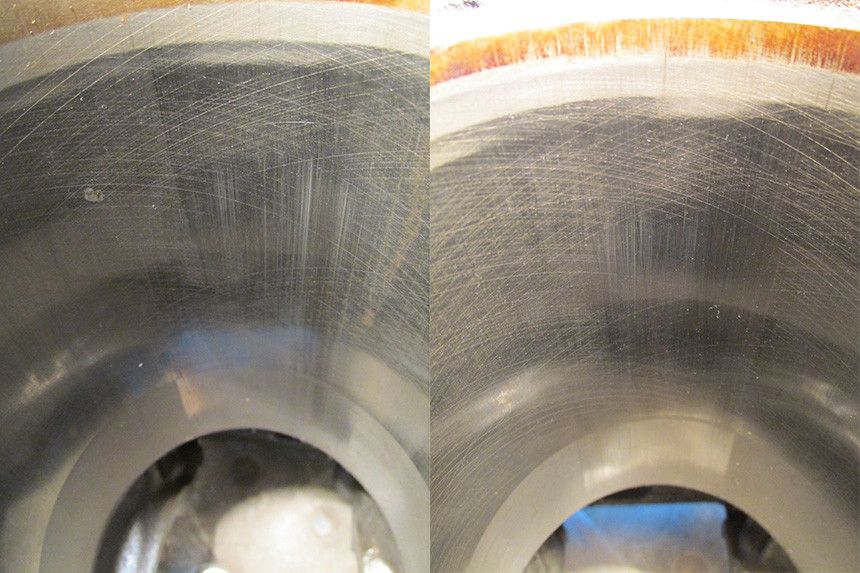

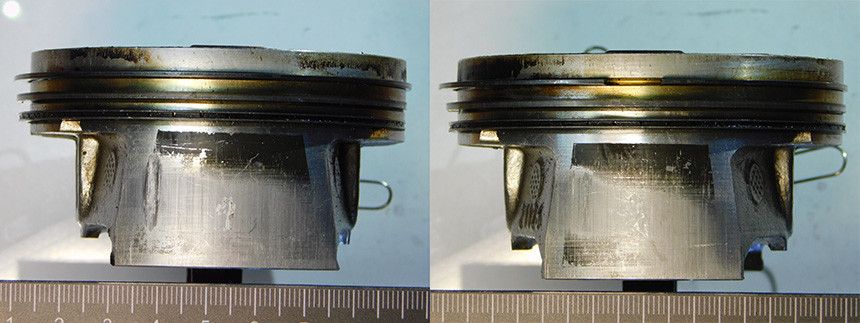

Вид поршня первого цилиндра с нагруженной и противоположной сторон

Вид поршня первого цилиндра с нагруженной и противоположной сторон

Вид поршня второго цилиндра с нагруженной и противоположной сторон

Вид поршня второго цилиндра с нагруженной и противоположной сторон

Вид поршня третьего цилиндра с нагруженной и противоположной сторон

Вид поршня третьего цилиндра с нагруженной и противоположной сторон

Боковая поверхность поршня четвертого цилиндра с нагруженной стороны имеет повреждения по всей высоте в виде продольных трасс, царапин, борозд, задиров, истираний, с перемещением материала в пояс поршневых колец и заклиниванием последних в канавках. В правой части повреждения на выступающих частях имеется металлический блеск, в левой части — потемнения материала. С обратной стороны имеются следы износа материала в виде трасс темного и светлого цвета, расположенные по диагонали (в средней части слева и в нижней части справа).

Вид поршня четвертого цилиндра с нагруженной и противоположной сторон

Вид поршня четвертого цилиндра с нагруженной и противоположной сторон

Поршни первого, второго и третьего цилиндров повреждений на головке и днище поршня не имеют, компрессионные и маслосъемные кольца подвижны в канавках и не повреждены. На поверхности пальцев следов задиров, цветов побежалости обнаружено не было.

На боковой поверхности всех поршней нанесена маркировка «21126». На днище всех поршней имеется маркировка «82.0 Е Sp 0,03 →». Это означает, что размерный класс поршней — «Е», то есть по технической документации их действительный размер должен находиться в пределах 82,005-82,015 мм.

При детальном исследовании повреждений поршня первого цилиндра выяснилось, что повреждения на «юбке» расположены диаметрально противоположно, — это означает, что работа происходила при недостаточном тепловом зазоре. То есть масляная пленка была попросту «разорвана» расширенным при нагреве до рабочей температуры поршнем. Итог — работа «на сухую» с последующим возникновением задиров.

Поверхности «юбок» поршней второго и третьего цилиндров следов, характерных для сухого трения, не имеют. А вот поршень четвертого цилиндра имеет значительные повреждения в виде задиров только с нагруженной стороны.

Откуда возникло трение «на сухую»?

Данные повреждения характерны для работы в условиях сухого трения. А поскольку на противоположной стороне «юбки» поршня аналогичные повреждения отсутствуют, то причины повреждений в результате перегрева и недостаточного зазора следует исключить.

С целью определения теплового зазора между поршнем и цилиндром нутромером был произведен замер диаметра цилиндров, а микрометром измерен действительный размер поршней. На основании проведенных измерений установлено, что тепловой зазор первого, второго и третьего цилиндров с учетом имеющегося износа не превышает 0,02 мм, тепловой зазор четвертого цилиндра с учетом повреждений составляет 0,09 мм.

По технической документации на исследуемый двигатель величина расчетного теплового зазора для новых деталей составляет от 0,025 до 0,045 мм. В предоставленном двигателе при его капитальном ремонте в цилиндры размерной группы B (82,01-82,02 мм) установлены поршни размерной группы E (82,005-82,015), что не обеспечивает расчетный тепловой зазор, поскольку при данных размерах зазор не превышает 0,015 мм.

Таким образом, размерная группа установленных при ремонте поршней попросту не соответствует размерной группе гильз блока цилиндров. Необеспеченный при ремонте тепловой зазор как раз и стал причиной образования повреждений на поверхности гильзы и «юбке» поршня первого цилиндра.

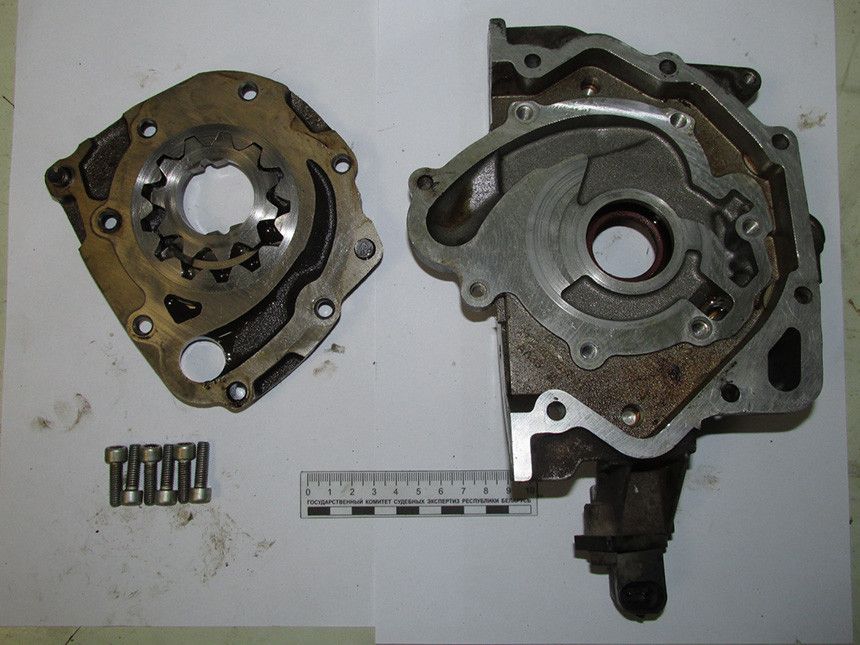

Далее была исследована система смазки. Особое внимание было уделено редукционному клапану масляного насоса. Для это были проведены эксперименты в условиях нормальной температуры, а также в условиях температуры, близкой к рабочей.

При проведении экспериментов в качестве рабочей жидкости использовалось предоставленное на исследование моторное масло, с которым эксплуатировался автомобиль. Было установлено, что давление срабатывания редукционного клапана при нормальной температуре рабочей жидкости составило 4,4 кг/см2, а при температуре масла, близкой к рабочей, — 3,9 кг/см2.

После проведенных испытаний масляный насос был разобран. Из элементов, которые не соответствуют технической документации, обнаружился стержень редукционного клапана, чей диаметр составил 11,97 мм, что меньше требуемой величины.

Рабочие поверхности элементов масляного насоса оказались в порядке, за исключением крышки. Там обнаружились царапины и борозды, что также не соответствует предъявляемым техническим требованиям и свидетельствуют о длительном периоде эксплуатации насоса.

В результате исследований был сделан вывод, что исследуемый масляный насос находится в неисправном состоянии по причине несоответствия диаметра стержня редукционного клапана и рабочей поверхности крышки масляного насоса предъявляемым требованиям, что должно было быть устранено при ремонте.

Несмотря на то что насос хотя и обеспечивал подачу масла, давление и расход масла были отличными от тех, что должны быть в случае полностью исправного насоса. Однако определить точную степень влияния этих неисправностей на эффективность работы масляной системы в целом в рамках исследования не удалось, поскольку это можно определить только на полностью собранном двигателе. Масляные каналы повреждений не имели.

Настал черед изучить масляные форсунки, предназначенные для охлаждения поршней и смазки цилиндров. Форсунки, предоставленные на исследование, повреждений не имели.

С помощью стендовых испытаний было установлено, что давление открытия форсунок как при нормальной температуре, так и при температуре, близкой к рабочей, находится в пределах 3,2-3,6 кг/см2. Из технических характеристик двигателя известно, что давление в системе смазки при рабочей температуре двигателя 85-105°С и номинальных оборотах (5600 об/мин) находится в диапазоне 2,5-3,5 кг/см2.

То есть предоставленные форсунки могут обеспечить подачу масла к цилиндрам только на оборотах выше средних. При оборотах, рекомендуемых при обкатке двигателя (средних и низких), необходимая интенсивность смазки не обеспечивается. Сведения о характеристиках работы данных форсунок в технологических картах, а также в открытых источниках отсутствуют, что привело к необходимости обратиться производителю. Как следует из ответа АвтоВАЗа, форсунки должны открываться даже на холостом ходу, причем чем выше обороты, тем больше величина открытия.

В рассматриваемом двигателе гильзы цилиндров помимо форсунок смазываются путем попадания масла на стенку цилиндра при разбрызгивании его вращающимися деталями в результате вытеснения масла через торцевые зазоры шатунных и коренных подшипников скольжения коленчатого вала.

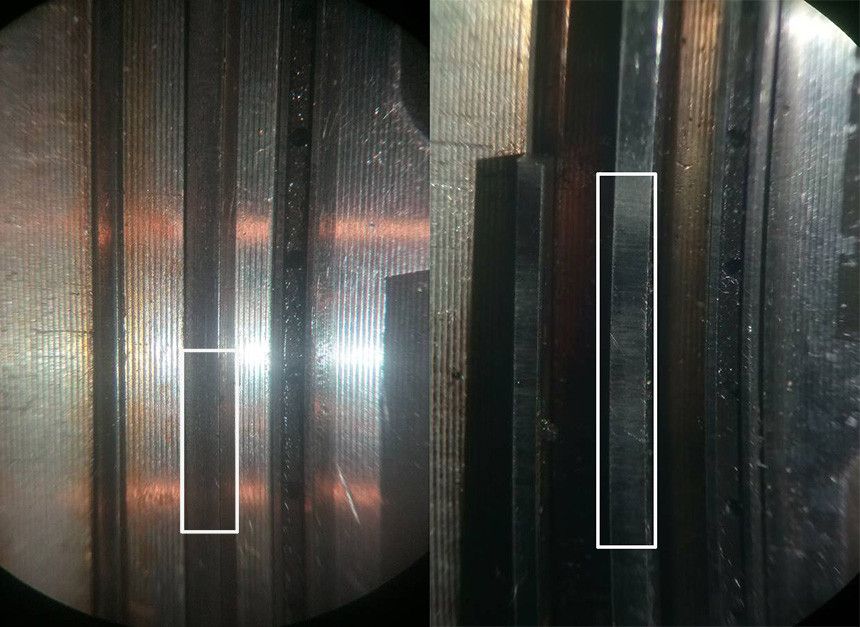

Об эффективности смазки цилиндров в данном двигателе можно судить по состоянию компрессионных колец. На поршнях установлено второе компрессионное кольцо трапециевидного сечения, которое в свою очередь устанавливается в соответствии с маркировкой TOP c верхней стороны кольца. При микроскопическом исследовании выяснилось, что участок приработки данных колец от первого к третьему цилиндру увеличивается, а на четвертом цилиндре занимает всю торцевую поверхность кольца. То есть чем дальше цилиндр находится от масляного насоса, тем меньше смазки в него поступает.

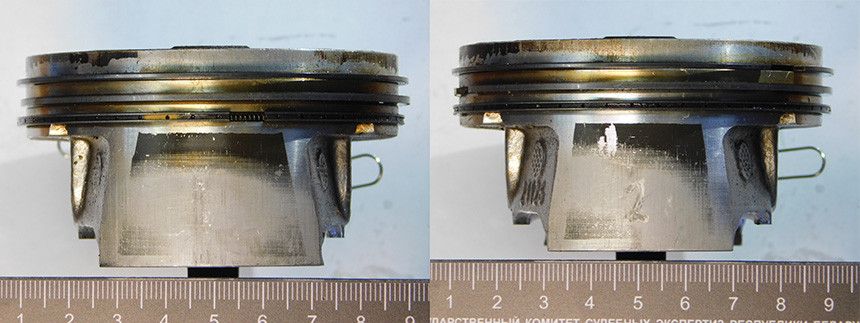

Фрагменты кольцевых поясов первого и второго цилиндров. Прямоугольниками отмечены участки приработки

Фрагменты кольцевых поясов первого и второго цилиндров. Прямоугольниками отмечены участки приработки

Фрагменты кольцевых поясов третьего и четвертого цилиндров. Прямоугольниками отмечены участки приработки

Фрагменты кольцевых поясов третьего и четвертого цилиндров. Прямоугольниками отмечены участки приработки

В результате еще одного исследования было выяснено, что двигатель не имеет повреждений, которые были бы характерными для него в случае перегрева. Выходит, что повреждения поршня и гильзы четвертого цилиндра образовались из-за недостаточной смазки на оборотах, рекомендованных при обкатке двигателя, «благодаря» установленным форсункам вкупе с повреждениями масляного насоса.

Итоги

Таким образом, в результате исследований были обнаружены механические повреждения поршней и гильз первого и четвертого цилиндров, а также повреждения масляного насоса.

Механические повреждения поршня и гильзы первого цилиндра образовались в результате недостаточного теплового зазора по причине несоответствия размерной группы поршней размерной группе гильз блока цилиндров.

Механические повреждения масляного насоса объясняются длительной эксплуатацией до производимого ремонта. Состояние деталей и узлов масляного насоса не соответствуют необходимым требованиям. Данное несоответствие должно было быть устранено при проведении ремонта двигателя в соответствии с технической документацией.

С имеющимися неисправностями насос обеспечивает подачу масла в систему смазки. Однако неисправности снижают давление и расход рабочей жидкости. Механические повреждения поршня и гильзы четвертого цилиндра образовались по причине нарушения условий смазки вследствие низкой эффективности установленных при ремонте форсунок охлаждения поршня при имеющихся неисправностях масляного насоса.

В результате проведенной экспертизы можно сделать вывод, что виновником выхода двигателя из строя является СТО. Именно ошибки в ходе ремонта привели к «кончине» двигателя, в чем организация была уверена изначально и оказалась права.

autogrodno.by

на что стоит обратить внимание? 🚩 Капитальный ремонт двигателя ВАЗ своими руками 🚩 Ремонт и сервис

Автомобильный двигатель, как и всякий механизм, не может работать вечно. Однако каждый хозяин авто должен понимать, что только благодаря правильной эксплуатации и своевременному техническому обслуживанию автомобиля, можно отсрочить капитальный ремонт двигателя.Для того чтобы двигатель авто как можно дольше радовал своей исправной работой, необходимо в первую очередь позаботиться о своевременной замене масла и масляного фильтра. Невыполнение данных процедур в положенные сроки, может стать причиной значительного ухудшения качества моторного масла, что влечет за собой образование нежелательных отложений на деталях двигателя и в смазочной системе.

В процессе эксплуатации авто необходимо следить за исправностью воздушного и топливного фильтров, а также за плотностью всех соединений впускной системы. Через возможные зазоры в этих соединениях в двигатель могут попадать абразивные частицы (пыль), что приводит к износу поршневых колец и цилиндров.

Двигатель – сложный механизм, следует вовремя устранять все его неисправности и производить правильные регулировки. К примеру, если «стучит» распределительный вал, то в систему смазки двигателя наверняка попадают мелкие металлические частицы, а если в процессе эксплуатации используются несоответствующие свечи зажигания, то это может привести к разрушению поршней и камер сгорания. Чтобы головка блока цилиндров не поддавалась деформации, нужно следить за исправностью системы охлаждения.

Капитальный ремонт двигателя – это совокупность операций, которые обязательно должны быть выполнены специалистами СТО. Это достаточно продолжительный и сложный процесс, включающий в себя:

— демонтаж двигателя, его очистка, работы по разборке и мойке деталей;

— определение степени износа (деформации) деталей;

— ремонт блока цилиндров;

— ремонт коленчатого вала;

— ремонт головки блока цилиндров;

— сборка двигателя;

— холодная обкатка и регулировка.

По возможности приобретение деталей, которые потребуются для проведения капитального ремонта двигателя, лучше доверить специалистам СТО. Продолжительность капитального ремонта двигателя зависит от сложности производимых работ и может составлять от трех дней до двух недель.

www.kakprosto.ru

Восстановление блока цилиндров двигателя: дефектовка и ремонт

Как известно, блок цилиндров двигателя является основой любого ДВС. Фактически, блок представляет собой объемную деталь, внутри которой размещаются различные узлы и механизмы (поршни и кольца, а также гильзы ЦПГ, коленчатый вал, шатуны КШМ и т.д.).

Также на блок цилиндров через прокладку устанавливается головка блока цилиндров, которая является «продолжением» блока. В ГБЦ находится ГРМ. При этом как узлы внутри блока, так и в ГБЦ подвергаются значительным механическим и температурным нагрузкам во время работы двигателя.Не удивительно, что повреждения блока цилиндров не только нарушат работоспособность, но и выведут из строя силовой агрегат. По этой причине восстановление блока и его ремонт должен быть выполнен качественно и своевременно.

Читайте в этой статье

Основные дефекты и неисправности блока цилиндров двигателя

Начнем с того, что существует два вида блоков цилиндров:

- чугунные БЦ;

- блоки из алюминиевых сплавов;

Как правило, блоки из чугуна дополнительно упрочнены при помощи графита, а облегченные изделия из алюминия делают гильзованными (в блок вставляется гильза из чугуна). Также существуют алюминиевые блоки цилиндров без гильз. В состав сплава включен кремний, который значительно упрочняет блок.

Что касается гильзованных блоков, гильзы бывают «мокрыми» и «сухими». В первом случае охлаждающая жидкость напрямую контактирует с гильзой, тогда как во втором гильза плотно запрессована в тело блока во время изготовления.

Так или иначе, каждое решение имеет свои плюсы и минусы, а также в процессе эксплуатации возникают различные повреждения и дефекты блока цилиндров или дефекты гильз блока (в зависимости от типа БЦ).

Ремонт блока цилиндров необходимо начинать с установления причины неисправностей и дефектовки. Зачастую основной проблемой на моторах с большим пробегом является износ поверхности цилиндра или гильзы. На поверхности (зеркале) цилиндра появляются задиры, могут образоваться трещины, раковины и т.д.

Также нередко возникает износ цилиндров по направлению оси коленвала. Как правило, к повреждениям цилиндров на «свежем» моторе приводит перегрев двигателя или гидроудар, а также снижение уровня или значительная потеря свойств моторного масла.

Реже причиной дефектов блока становится неожиданное разрушение поршневых колец и другие непредвиденные поломки. Еще добавим, что в БЦ часто происходит деформация постели подшипников коленвала и т.п.

- Что касается износа поверхностей цилиндров, в этом случае такой износ зачастую является «естественным», то есть становится результатом эксплуатации двигателя в нормальных рабочих режимах. Сам ремонт цилиндров в этом случае зачастую предполагает расточку и хонингование цилиндра (нанесение хона). Это позволяет убрать эллипсность цилиндра, удалить царапины и задиры на зеркале.

- Более сложным случаем можно считать обрыв шатуна,

так как повреждения обычно более серьезные. Также причиной возникновения дефектов блока является и обрыв клапана, разрушение седла клапана и т.д. Результат — задиры на поверхности цилиндра и другие повреждения. Также в списке частых неисправностей следует выделить трещины блока или гильзы. - Еще добавим, что существуют так называемые «скрытые» проблемы, то есть определить дефекты визуально в рамках поверхностного осмотра может быть затруднительно. При этом неквалифицированный ремонт, который ограничен банальной заменой изношенных частей, все равно приведет к тому, что двигатель потребуется разбирать повторно через несколько сотен или тыс. километров пробега.

К указанным «скрытым» дефектам, прежде всего, следует отнести деформацию блока цилиндров. Зачастую такая деформация является следствием нарушения технологии в процессе изготовления блока. Простыми словами, если в блоке не снять внутреннее напряжение, возникнет деформация.

Кстати, данная проблема больше присуща блокам из чугуна. Также к деформации блока (как чугунного, так и алюминиевого) может привести перегрев двигателя или его неравномерный нагрев во время эксплуатации.

Восстановление цилиндров двигателя

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка. Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает. Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Рекомендуем также прочитать статью о том, что такое гильзовка блока цилиндров. Из этой статьи вы узнаете о том, для чего выполняется данная процедура, а также когда возникает необходимость загильзовать двигатель, который изначально не рассчитан на установку гильз в блоке цилиндров.Что в итоге

Как видно, существует достаточно много неисправностей самого блока цилиндров. Некоторые можно считать мелкими (например, если болт обломался в блоке и т.п.), тогда как другие являются достаточно серьезными (например, износ стенок цилиндра, трещины и т.д.)

При этом важно понимать, что в каждом случае технология ремонта блока цилиндров может отличаться. Также сложность ремонта блока двигателя напрямую будет зависеть от самой проблемы, от общего состояние поврежденной детали, от особенностей конструкции и т.д.

На практике это означает, что в одних случаях можно выполнить восстановление блока цилиндров своими руками даже в условиях гаража, тогда как в других потребуется обязательное наличие спецоборудования (станки для расточки блока, хонингования, шлифовки). Также очень важным аспектом является опыт и квалификация самого мастера.

С учетом вышесказанного становится понятно, что доверять выполнение подобных работ следует только опытным специалистам, а сам двигатель оптимально ремонтировать на таких СТО, где реализована возможность производить все необходимые операции прямо на месте. Прежде всего, это позволит сократить сроки ремонта, а также зачастую может служить гарантией качества.

Читайте также

krutimotor.ru