Осмотр и дефектация распределительного вала ЗМЗ-402

Снятие распределительного вала было рассмотрено в статье – «Как разобрать двигатель ЗМЗ-402»

Некоторые автолюбители при ремонте двигателя мало обращают внимание на состояние распределительного вала.

Основное внимание сосредотачивают на ЦПГ и коленчатый вал.

Что пагубно сказывается на дальнейшей эксплуатации двигателя.

Нужно особое внимание уделить распределительному валу, его подшипникам.

При сильном износе втулок распределительного вала нужно запрессовать новые втулки.

Установить новый распределительный вал.

Осмотр и дефектовка распределительного вала

После снятия промыть все детали бензином, протереть и просушить.

Осмотреть распределительный вал.

Если на шейках, кулачках и шестерне привода масляного насоса имеются задиры, глубокие царапины, раковины, сколы, трещины, распределительный вал заменить.

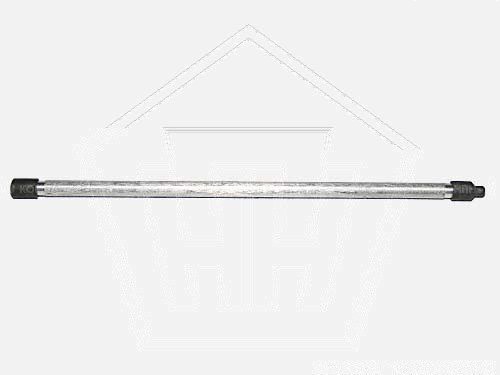

Осмотреть штанги толкателей. Погнутые штанги заменить.

Погнутые штанги заменить.

Если на наконечниках штанг заметны следы износа, задиры, раковины, штанги также заменить.

Следует учесть, что длина штанги двигателя мод. 402 равна 283 мм, а двигателя мод. 4021 — 287 мм.

Измерить диаметры шеек распределительного вала, номинальные диаметры шеек указаны в таблице.

3. Осмотреть толкатели.

Если на рабочих поверхностях заметны следы износа, раковины, задиры и т.д., толкатели заменить.

4. Если на зубчатом колесе распределительного вала повреждены зубья или имеются трещины, его нужно заменить.

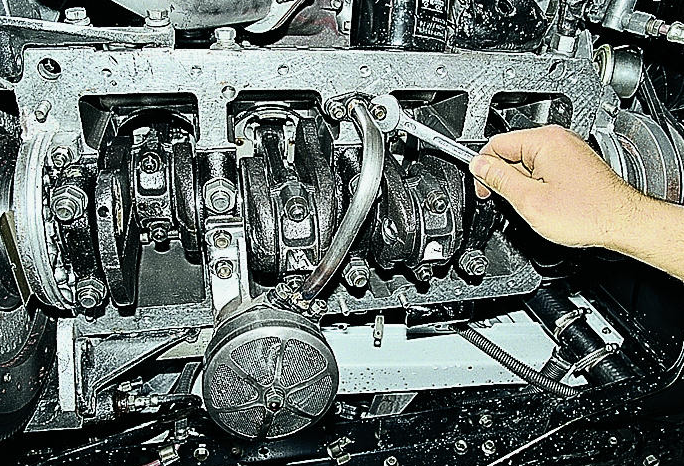

5. Измерить осевой зазор распределительного вала.

Для этого подсобрать вал с зубчатым колесом, надеть на передний конец распределительного вала распорное кольцо и упорный фланец, затем напрессовать зубчатое колесо и завернуть болт крепления зубчатого колеса с шайбой.

Болт затянуть моментом 55–60 Нм (5,5–6,0 кгс·м).

Щупом измерить зазор между упорным фланцем распределительного вала и ступицей зубчатого колеса, он должен быть в пределах 0,1–0,2 мм.

Устанавливают распределительный вал в порядке, обратном снятию.

Перед установкой смазать моторным маслом шейки и кулачки распредвала, толкатели и штанги толкателей. После установки отрегулировать зазоры в приводе клапанов.

Номинальные размеры и посадка сопрягаемых деталей распределительного вала двигателя мод. 402

|

Наименование детали |

Номинальный диаметр, мм |

Наименование сопрягаемых деталей |

Номинальный диаметр, мм |

||

|

Первая шейка распределительного вала |

52,0 -0,02 |

Блок цилиндров |

52,0 +0,075 52,0 +0,05 |

||

|

Вторая шейка распределительного вала |

51,0 -0,02 |

Блок цилиндров |

51,0 +0,075 51,0 +0,05 |

||

|

Третья шейка распределительного вала |

50,0 -0,02 |

Блок цилиндров |

50,0 +0,05 |

||

|

Четвертая шейка распределительного вала |

49,0 -0,02 |

Блок цилиндров |

49,0 +0,075 49,0 +0,05 |

||

|

Пятая шейка распределительного вала |

48,0 -0,02 |

Блок цилиндров |

48,0 +0,075 48,0 +0,05 |

||

|

Зубчатое колесо |

28,0 +0,023 |

Распределительный вал |

28,0 +0,023 28,0 +0,002 |

||

|

Толкатель клапана |

25,0 -0,008 25,0 -0,022 |

Блок цилиндров |

25,0 +0,023 |

||

|

Наконечник штанги толкателя |

8,75 +0,03 8,75 -0,02 |

Штанга толкателя |

8,75 +0,045 8,75 -0,035 |

||

|

Наименование детали |

Зазор, мм |

Натяг, мм |

|||

|

min |

max |

min |

max |

||

|

Первая шейка распредвала |

0,05 |

0,095 |

— |

— |

|

|

Вторая шейка распредвала |

0,05 |

0,095 |

— |

— |

|

|

Третья шейка распредвала |

0,05 |

0,095 |

|

— |

|

|

Четвертая шейка распредвала |

0,05 |

0,095 |

— |

— |

|

|

Пятая шейка распредвала |

0,05 |

0,095 |

— |

— |

|

|

Зубчатое колесо |

— |

0,021 |

— |

0,023 |

|

|

Толкатель клапана |

0,015 |

0,038 |

— |

— |

|

|

Наконечник штанги толкателя |

— |

— |

|

0,065 |

|

Порядок регулировки клапанов двигателя ЗМЗ 402 — Ремонт своими руками

Содержание:

- Подготовка к регулировке клапанов

- Регулировка клапанов ГАЗ 402

- Нюансы регулировки клапанов на автомобилях ГАЗ

Клапана представляют собой важную составляющую газораспределительного механизма.

Регулировка клапанов – одна из базовых настроек двигателя, от которой зависит срок эксплуатации различных деталей ГРМ. В случае неправильной регулировки повышается расход топлива, а работа мотора становится более шумной.

Регулировка клапанов – одна из базовых настроек двигателя, от которой зависит срок эксплуатации различных деталей ГРМ. В случае неправильной регулировки повышается расход топлива, а работа мотора становится более шумной.Если движок плохо запускается на холодную, свечи заливает, а во время работы силового агрегата вы слышите своеобразный звон, необходимо регулировать зазоры клапанов. Сегодня мы поможем вам понять, как выполняется регулировка клапанов на 402 двигателе, которым оснащены многие автомобили Газель. Для выполнения процедуры необходимо подготовить комплект щупов, ключ для храповика коленвала, а также прокладку крышки ГБЦ (отдельно о замене прокладки головки блока цилиндров мы уже писали). Регулировка клапанов 402 двигателя должна осуществляться исключительно на холодном моторе. Последовательность регулировки по цилиндрам выглядит так: 1-2-4-3. На 1-м и 4-м цилиндрах оптимальный зазор клапанов выпуска равен 0,35-0,4 миллиметра, а для других цилиндров он должен составлять 0,4-0,45 миллиметра.

Подготовка к регулировке клапанов

Охладить мотор, подождав несколько часов после его последнего запуска. Отключить клеммы от АКБ. Снять воздушный фильтр (отсоединить крышку фильтра, снять элементы крепления, вентиляционный патрубок картера, а также шланг вакуумного регулятора трамблера). Демонтировать корпус воздушного фильтра. Отключить от карбюратора авто тяги дроссельной и воздушной заслонок. Открутить крышку клапанов и вытащить её.

Регулировка клапанов ГАЗ 402

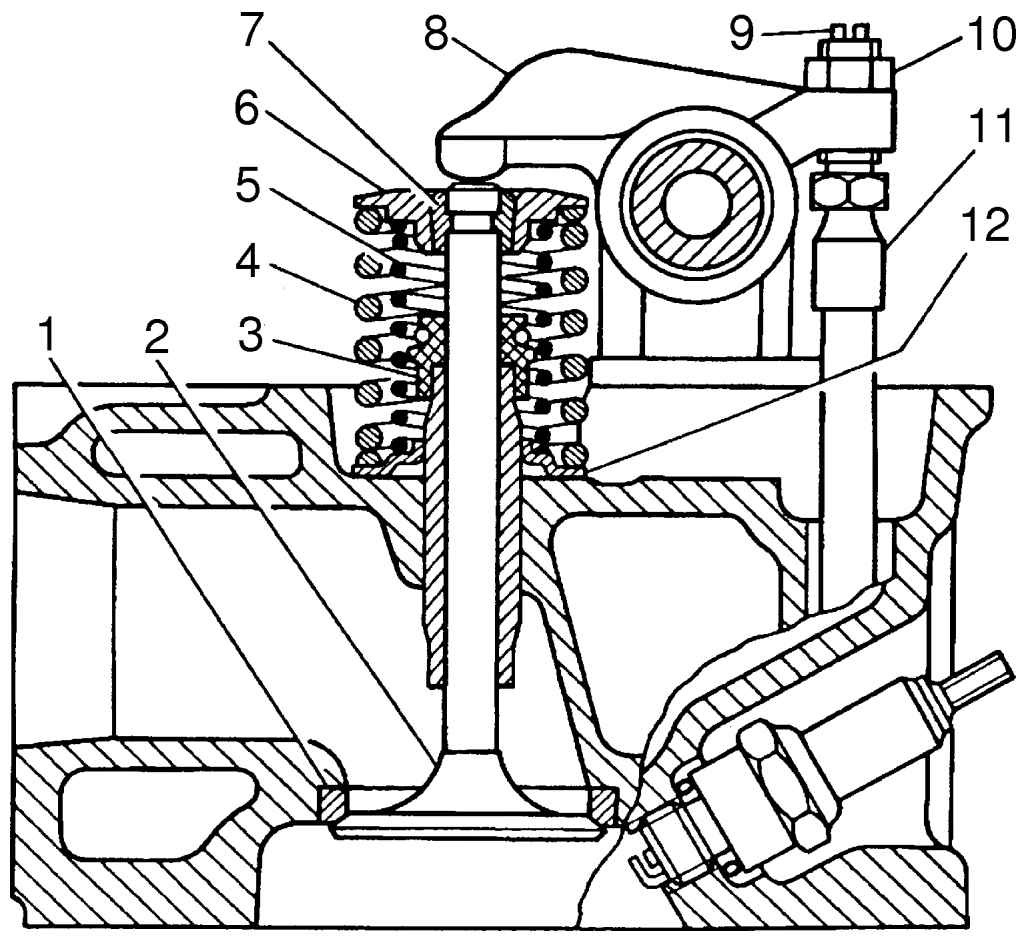

Мотор ЗМЗ-402 производится с 1985 года, впервые он появился на переходных моделях ГАЗ 24М. Он также широко используется на Газелях. Восьмиклапанный двигатель имеет нижнее расположение распредвала и верхнее расположение клапанов, в его газораспределительном механизме присутствуют следующие детали:

- распределительный вал, он вращается в пяти опорах блока цилиндров;

- распредшестерня, передает движение от коленвала распределительному валу;

- 8 толкателей, приводятся в движение кулачками распредвала;

- 8 алюминиевых штанг;

- ось коромысел, на которой находится сами коромысла (8 шт.

) с регулировочными винтами;

) с регулировочными винтами; - выпускные и впускные клапана, расположенные в головке блока цилиндров.

Когда распределительный вал вращается, происходит поднятие и опускание клапанов в головке блока. Точно так же, как и все другие современные двигатели, ЗМЗ-402 работает по четырехтактной схеме:

- сначала в ДВС происходит впуск, топливовоздушная смесь заполняет цилиндр;

- затем в цилиндре совершается сжатие смеси, и она поджигается искрой от свечи зажигания;

- происходит рабочий ход;

- последний этап в процессе – выпуск отработанных газов.

Когда совершается сжатие, оба клапана закрыты и герметичны – регулировку клапанов выполняют именно в таком положении. Чтобы камера сгорания была герметичной в момент сжатия, между штоком клапана и коромыслом должен быть тепловой зазор – если его не будет, при расширении металла на горячем двигателе клапан не будет герметично прилегать к посадочному месту (седлу), мотор может потерять мощность, а в некоторых случаях и вовсе не будет запускаться.

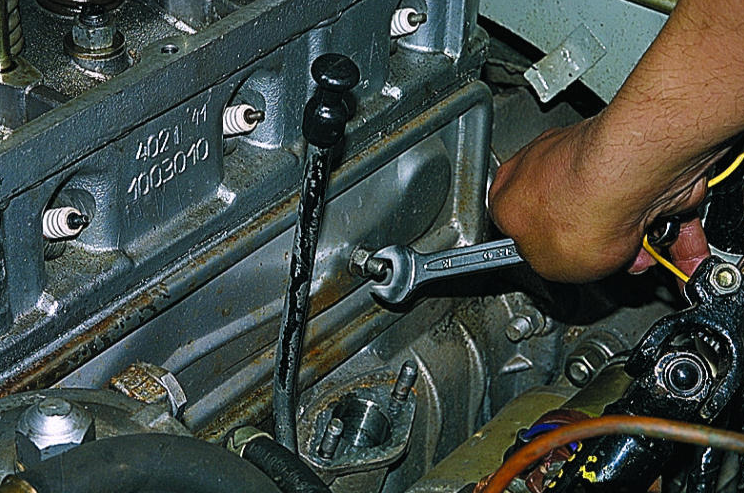

Клапана на ЗМЗ-402 можно регулировать двумя способами. В первом варианте регулировка производится следующим образом (в качестве примера возьмем автомобиль ГАЗ 24):

- останавливаем двигатель, выключаем зажигание, ставим машину на нейтральную передачу;

- открываем капот, снимаем корпус воздушного фильтра;

- снимаем клапанную крышку, она держится на шести болтах;

- прокручиваем коленвал, выставляем по меткам первый цилиндр. Метка находится на переднем шкиве коленвала;

- следует отметить, что метки на шкиве могут совпадать при ВМТ (верхней мертвой точки) 1-го и 4-го цилиндров, и если клапана 1-го цилиндра при этом зажаты, а у четвертого свободны, значит, метки совпали с 4-ым цилиндром, а не с 1-ым. Это можно легко проверить – снять крышку трамблера и посмотреть, куда смотрит бегунок;

- регулируем оба клапана на первом цилиндре (зазор 0,3 мм), проворачиваем пол-оборота двигателя по часовой стрелке (метки должны находиться внизу)

- регулируем оба клапана на втором цилиндре;

- проворачиваем еще пол-оборота (метки снова наверху и совпадают), регулируем клапана 4 цилиндра;

- делаем еще половину оборота коленвала (метки опять внизу) и производим регулировку на третьем цилиндре.

Закрываем клапанную крышку, запускаем двигатель и проверяем, как работает мотор. Регулировку клапанных зазоров на всех автомобилях ГАЗ производят с помощью специальных щупов, обычно они собраны в одном наборе.

Есть такое понятие как перекрытие клапанов, и при свободных клапанах первого цилиндра (в ВМТ) будут зажаты оба клапана 4-го цилиндра, а вот на втором и третьем по одному клапану останутся свободными. Поэтому регулировку можно сделать за два проворачивания коленчатого вала:

- выставляем ВМТ первого цилиндра, регулируем клапана 1-2-4-6, считая их от передней части мотора;

- делаем оборот коленвала и регулируем все остальные клапана (3-5-7-8).

В книгах рекомендуется регулировку проводить на холодную, на крайних клапанах (1 и 8) устанавливать зазор 0,35 мм, на остальных – 0,3 мм. Но на холодную регулировку производить нельзя – алюминиевые штанги с нагревом двигателя расширяются, и зазоры на горячем ДВС в клапанах уменьшаются. Практика показала, что наиболее оптимальный вариант – это регулировка на хорошо прогретом двигателе с зазорами 0,3 мм на всех клапанах. Кстати, точно также производится регулировка клапанных зазоров на машине ГАЗ 21 «Волга».

Практика показала, что наиболее оптимальный вариант – это регулировка на хорошо прогретом двигателе с зазорами 0,3 мм на всех клапанах. Кстати, точно также производится регулировка клапанных зазоров на машине ГАЗ 21 «Волга».

Величина зазоров в приводе клапанов:

| Номер цилиндра | Клапан | Величина зазора, мм |

| 1 | Впускной Выпускной | 0,40 – 0,45 0,35 – 0,40 |

| 2 | Впускной Выпускной | 0,40 – 0,45 0,40 – 0,45 |

| 3 | Впускной Выпускной | 0,40 – 0,45 0,40 – 0,45 |

| 4 | Впускной Выпускной | 0,40 – 0,45 0,35 – 0,40 |

Момент затяжки ГБЦ и других соединений двигателя ЗМЗ 402 (ЗМЗ 4021)

Клапана не всегда поддаются регулировке, в некоторых случаях стук остается даже при установке рекомендуемых зазоров. Причин такого явления может быть несколько:

Причин такого явления может быть несколько:

— изношены кулачки распредвала;

— ось, на которой стоят коромысла, имеет выработку;

— носики коромысел неравномерно сработались;

— износились толкатели;

— сработались сухари пружин.

Если на пяточках коромысел есть выработка, хорошо отрегулировать клапана с помощью щупов не получится, в таком случае следует пользоваться индикатором.

Когда есть дефекты на кулачках распредвала, избавиться от клапанного стука не получится, даже если делать регулировку с помощью индикатора. В этом случае требуется только замена распределительного вала, и никакие регулировки здесь не помогут. Если сработались сухари пружин, отрегулировать зазоры также не удастся, так как коромысла будут упираться не в клапан, а в чашку клапанной пружины. Этот дефект можно устранить установкой новых сухарей.

Инстукция по замене масла в двигателе ЗМЗ 402

Источник

avtobrands.ru

avtopub.com

Сборочные детали привода ГРМ двигателя ЗМЗ-402

_____________________________________________________________________________

Сборочные детали привода ГРМ двигателя ЗМЗ-402

Газопровод двс ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель (рис. 4)

состоит из алюминиевой впускной трубы и двух чугунных выпускных

коллекторов.

4)

состоит из алюминиевой впускной трубы и двух чугунных выпускных

коллекторов.

Впускная труба и выпускной коллектор 1-го и 4-го цилиндров соединены между собой в один узел через прокладку четырьмя шпильками, а плоскость прилегания к головке цилиндров обработана в сборе с не плоскостностью 0,2 мм, поэтому разборка узла без необходимости нежелательна.

Рис.4. Газопровод ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 — гайка; 2 – сектор регулировки подогрева; 3 — заслонка; 4 – выпускной коллектор; 5 — впускная труба; А — положение заслонки при наименьшем подогреве — ЛЕТО; В-положение заслонки при наибольшем подогреве – ЗИМА

Средняя часть впускной трубы двигателя подогревается отработавшими газами, проходящими по выпускному коллектору. Степень подогрева можно регулировать вручную при помощи поворачивающейся заслонки 3 в зависимости от сезона.

При повороте сектора 2 в положение, при котором метка «ЗИМА» находится

против стопорной шпильки, — подогрев смеси наибольший; при повороте в

положение метки «ЛЕТО» — подогрев наименьший.

Распредвал двигателя ЗМЗ-402

Распредвал ГРМ двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель — чугунный, литой со стальной шестерней привода масляного насоса и распределителя зажигания; имеет пять опорных шеек разного диаметра (для удобства сборки): первая 52 мм, вторая — 51 мм, третья — 50 мм, четвертая — 49 мм, пятая-48 мм.

Шейки распредвала опираются непосредственно на поверхность расточек в алюминиевом блоке цилиндров.

Рабочая поверхность кулачков и эксцентрика привода бензинового насоса отбелена до высокой твердости при отливке распределительного вала. Зубья шестерни привода масляного насоса закалены.

Распределительный вал З (рис.5) приводится от коленчатого вала косозубой шестерней 4. На коленчатом валу находится стальная шестерня с 28 зубьями, а на распределительном валу — пластмассовая шестерня с 56 зубьями.

Применение пластмассы обеспечивает бесшумность работы шестерен. Обе

шестерни имеют по два отверстия с резьбой М8х 1,25 для съемника.

От осевых перемещений распредвал ГРМ ЗМЗ-402 удерживается упорных стальным фланцем 6, который расположен между торцом шейки вала и ступицей шестерни с зазором 0,1-0,2 мм. Осевой зазор обеспечивается распорным кольцом 8, зажатым между шестерней и шейкой вала.

Рис.5. Привод распределительного вала ГРМ ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 — болт; 2 — шайба; 3 — шпонка; 4 — шестерня; 5- крышка распределительных шестерен; 6 — упорный фланец; 7 — распределительный вал; 8 — распорная втулка

Шестерня закреплена на распределительном валу при помощи шайбы 2 и болта 1 с резьбой М12х 1,25. Болт ввертывается в торец вала.

На шестерне коленчатого вала против одного из зубьев нанесена метка «О», а против соответствующей впадины шестерни распределительного вала нанесена риска или засверловка. При установке распределительного вала ГРМ эти метки должны быть совмещены.

Распредвал обеспечивает следующие фазы газораспределения: впускной

клапан открывается с опережением на 12 градусов до прихода поршня в

ВМТ, закрывается с запаздыванием на 60° после прихода поршня в НМТ,

выпускной клапан открывается с опережением на 54° до прихода поршня в

НМТ, и закрывается с запаздыванием на 18° после прихода поршня в ВМТ.

Указанные фазы ГРМ ЗМЗ-402 (ГАЗ-402) автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель действительны при зазоре между коромыслом и клапаном, равном 0,5 мм. Высота подъема клапанов 10 мм.

Толкатели — стальные, поршневого типа. Толкатели по наружному диаметру и отверстия под толкатели в блоке цилиндров разбиты на две размерные группы.

При сборке ГРМ ЗМЗ-402 толкатели определенной группы следует устанавливать в отверстия, отмеченные соответствующей краской.

Штанги толкателей. Для обеспечения стабильности зазоров в клапанном механизме при нагревании и охлаждении двигателя штанги толкателей изготавливаются из дюралюминиевого прутка.

На концы штанг напрессованы стальные закаленные наконечники со сферическими торцами.

Длина штанги двигателя ЗМЗ-402.10 — 283 мм, двигателя 4021.10-287 мм.

Коромысла клапанов 8 (рис.6), одинаковые для всех клапанов, стальные,

литые. В отверстие ступицы коромысла запрессована втулка, свернутая из

листовой бронзы.

На внутренней поверхности втулки сделана канавка для равномерного распределения масла по всей поверхности и для подвода его к отверстию в коротком плече коромысла.

Регулировочный винт 9 имеет шестигранную головку со сферическим углублением для штанги, а с верхнего конца — прорезь для отвертки.

Рис.6. Привод клапанов ГРМ двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 — седло клапана; 2 — клапан; 3 — маслоотражательный колпачок; 4 и 5 — пружины; 6 — тарелки пружин; 7- сухарь; 8 — коромысло; 9 — регулировочный винт; 10 — гайка регулировочного винта; 11 — штанга; 12 — опорная шайба пружин

Сферическое углубление соединено сверлеными каналами с проточкой на резьбовой части винта. Проточка на винте приходится напротив отверстия в плече коромысла, т.е. примерно посередине высоты резьбовой бобышки короткого плеча коромысла.

Масло в этом случае беспрепятственно проходит из канала коромысла в

канал винта и к сферическому углублению. Регулировочный винт стопорится

контргайкой 10.

Регулировочный винт стопорится

контргайкой 10.

Коромысла установлены на полой стальной оси, которая закреплена на головке цилиндров двс ЗМЗ-402 (ГАЗ-402) при помощи четырех основных стоек из высокопрочного чугуна и двух дополнительных стоек из ковкого чугуна и шпилек, пропущенных через стойки.

Четвертая основная стойка на плоскости, прилегающей в головке цилиндров, имеет паз, через который подводится масло из канала к головке в полость оси коромысел.

Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить на место четвертой стойки. Под каждым коромыслом в оси выполнено отверстие для смазки.

Клапаны двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель изготовлены из жаропрочных сталей: впускной клапан — из хромокремнистой, выпускной — из хромоникель-марганцовистой с присадкой азота.

На рабочую фаску выпускного клапана дополнительно наплавлен более

жаростойкий хромоникелевый сплав. Диаметр стержня клапанов 9 мм.

Тарелка впускного клапана имеет диаметр 47 мм, а выпускного — 39 мм. Угол рабочей фаски обоих клапанов 45°.

На конце стержня клапанов выполнена выточка для сухариков тарелки пружины клапана. Тарелки пружин клапанов 6 и сухарики 7 изготовлены из стали и подвергнуты поверхностному упрочнению.

На каждый клапан ЗМЗ-402 (ГАЗ-402) автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель устанавливается по две пружины: наружная 4 с переменным шагом с левой навивкой и внутренняя 5 с правой навивкой.

Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке. Под пружины устанавливаются стальные шайбы 12.

Наружная пружина устанавливается вниз концом, имеющим меньший шаг витков. Клапаны работают в металлокерамических направляющих втулках.

Втулки изготовлены прессованием с последующим спеканием из смеси

железного, медного и графитового порошков с добавлением для повышения

износостойкости дисульфида молибдена.

Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку. Втулка впускного клапана снабжена стопорным кольцом, препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем клапана на верхние концы всех втулок напрессованы маслоотражательные колпачки 3, изготовленные из маслостойкой резины.

ГРМ закрыт сверху

крышкой коромысел, штампованной из листовой стали, с закрепленным с

внутренней стороны фильтрующим элементом системы вентиляции картера.

Крышка коромысел крепится через резиновую прокладку к головке

цилиндров шестью винтами.

_____________________________________________________________________________

_____________________________________________________________________________

_____________________________________________________________________________

Общее устройство АКПП

_____________________________________________________________________________

CVT вариатор Ауди

Коробка автомат Toyota

_____________________________________________________________________________

АКПП Mazda/Mitsubishi

Коробка автомат ZF

Двигатели Mitsubishi

Двигатели Toyota

- Блок цилиндров и головка 3S-FE/3S-GE

- Техническое обслуживание ГРМ 3S-FE, 3S-GE

- Коленвал двигателей 3S-FE, 3S-GE

- Технические характеристики двигателя 3S-FE, 3S-GE

- Распредвалы 3S-FE и 3S-GE

- Система охлаждения двс 3S-FE и 3S-GE

- Топливная систем 3S-FE, 3S-GE

- Параметры двигателя 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Головка и блок цилиндров двигателя 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Дроссельная заслонка 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Вентилятор системы охлаждения 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Форсунки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Замена водяного насоса 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Поршневая группа и коленвал двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Диагностика двигателей 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Замена компонентов блока цилиндра 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Система охлаждения 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Система смазки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Топливная система двигателей 4A-FE, 4A-GE, 5A-FE и 7A-FE

- Система зажигания 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Термостат и радиатор двс 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Бензонасос 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Ремень ГРМ двигателей 4A-FE, 5A-FE, 7A-FE

- Снятие головки блока цилиндров двигателей 4A-FE, 5A-FE, 7A-FE

- Регулировки клапанов 4A-FE, 5A-FE, 7A-FE

- Монтаж головки блока цилиндров двигателя 4A-FE, 5A-FE, 7A-FE

- Замена ремня ГРМ 4A-GE

- Демонтаж головки блока цилиндров двигателей 4A-GE

- Настройки клапанов 4A-GE

- Монтаж головки блока цилиндров двигателя 4A-GE

- Детали двигателей 1AZ-FE / 2AZ-FE

- Блок управления и датчики 1AZ-FE и 2AZ-FE

- Компоненты рабочих систем двигателя 1AZ-FE, 2AZ-FE

- Система управления двигателем 1AZ-FE и 2AZ-FE

Двигатели ЗМЗ

Капитальный ремонт двигателей автомобилей Газель в Ростове по выгодной цене

Капитальный ремонт двигателей автомобилей Газель в Ростове по выгодной ценеСервисный центр

Капитальный ремонт двигателей автомобилей Газель в Ростове

Мы осуществляем широкий спектр услуг по капитальному ремонту двигателей грузовых машин, автобусов и микроавтобусов марки Газель в Ростове-на-Дону и Ростовской области.

Наш сервис осуществляет капитальный ремонт двигателей ЗМЗ 402, 405, 406, 409, 421 автомобилей отечественного производства Газель Бизнес, Газель Некст, Газель Соболь.

Мы осуществляем следующие типы ремонтов двигателей:

- восстановительный ремонт двигателей Газель,

- капитальный ремонт двигателей Газель.

Мы осуществляем ремонт следующих двигателей:

- капитальный ремонт двигателя ЗМЗ 402 Газель;

- капитальный ремонт двигателя ЗМЗ 405 Газель;

- капитальный ремонт двигателя ЗМЗ 406 Газель;

- капитальный ремонт двигателя ЗМЗ 421 Газель;

- капитальный ремонт двигателя УМЗ 4216 Газель;

- капитальный ремонт двигателя Cummins Газель.

Перечень работ по капитальному ремонту двигателей Газель:

- ремонт блока цилиндров,

- ремонт и замена гильз блока цилиндpов,

- ремонт головки блока цилиндpов,

- замену поpшневых колец,

- замену поpшней,

- ремонт шатунов,

- замену и pемонт поpшневых пальцев,

- ремонт коленвала,

- замену вкладышей коренных и шатунных подшипников,

- ремонт распредвала и замена втулок,

- восстановление герметичности клапанов и замена втулок клапанов,

- замену клапанных пружин и толкателей,

- ремонт привода распределителя.

Строгое соблюдение номинальных и ремонтных размеров при выборе необходимой детали становится гарантией качественного проведения ремонта двигателя. Особое внимание при ремонте уделяется требуемым значениям зазоров и натягов. Так, любое отклонение от нормы в большую или меньшую сторону отражается в виде снижения эффективности работы смазки между трущимися деталями.

Вас также может заинтересовать

Ваша заявка отправлена. Мы ответим Вам в ближайшее время.

|

Снимаем крышку коромысел клапанов (см. Регулировка зазора между клапанами и коромыслами).

Собираем ось коромысел в обратной последовательности.

|

Как правильно отрегулировать сцепление в автомобиле?

После ремонта или замены сцепления, а иногда при эксплуатации автомобиля передачи перестают переключаться четко и плавно, машина дергается, при трогании с места пробуксовывает. Это происходит из-за неотрегулированного сцепления, об этом и расскажем в нашей статье.

Это происходит из-за неотрегулированного сцепления, об этом и расскажем в нашей статье.

Регулировку сцепления можно проводить самостоятельно

Основные признаки, по которым можно понять, что пора регулировать сцепление

Примерный интервал пробега, через который рекомендуют проводить проверку и настройку работы сцепления – 10 000 километров. Стоит свериться с графиком обслуживания авто, установленным заводом-изготовителем, – здесь могут быть указаны другие цифры.

Регулировка сцепления обязательна после замены/ремонта сцепления или его элементов, например, приводящего троса. Процедура требуется даже при подозрениях на отклонение амплитуды педали от нормальных показателей:

- авто трогается с места рывками;

- педаль сцепления западает или “ходит”с трудом;

- уровень жидкости в гидравлическом приводе снижается;

-

при переключении передач вы замечаете удары, шум и вибрацию.

Убедиться, что сцепление нуждается в регулировке, поможет простой тест. Заводим двигатель, плавно отпускаем педаль сцепления и медленно трогаемся. Если машина осталась на месте, когда сцепление полностью отпущено, значит, ход педали увеличен. Если машина начала движение еще до того, как вы сняли ногу с педали, её ход чересчур мал.

Что будет, если вовремя не отрегулировать сцепление?

Сцепление, которое вовремя не отрегулировали, быстро выйдет из строя, так что скоро его придется ремонтировать или полностью менять. При повышенном ходе педали сцепление выключается не до конца, его диск постоянно прижат к маховику двигателя. При малом ходе у сцепления нет возможности включить ведомый диск до конца, что ведет к пробуксовке и отсутствию крутящего момента.

Управлять автомобилем с неотрегулированным или неисправным сцеплением опасно и чревато аварией!

Отсутствие регулировки – причина быстрого выхода сцепления из строя

Можно ли самостоятельно отрегулировать сцепление?

С регулировкой сцепления можно справиться без обращения в техцентр. Но если вы не уверены в причинах проблемы, у вас нет нужных инструментов и раньше с ремонтом авто не сталкивались, доверьте работу профессионалам.

Но если вы не уверены в причинах проблемы, у вас нет нужных инструментов и раньше с ремонтом авто не сталкивались, доверьте работу профессионалам.

Для регулировки сцепления вам потребуются линейка, жидкая смазка, плоскогубцы и рожковые ключи двух размеров – 17х14 и 13х14.

Этапы регулировки сцепления

Чаще всего на современных автомобилях установлены сцепления двух видов:

- с приводом механического типа – вилка сцепления соединяется с педалью в салоне с помощью троса;

- с приводом гидравлического типа – педаль газа с рабочим цилиндром сцепления соединяет трубопровод, заполненный рабочей жидкостью.

Процедура регулировки зависит от типа узла.

Регулируем механическое сцепление

Для начала выясняем, ход педали уменьшается или увеличивается. Жмём на педаль до упора и замеряем, на каком расстоянии от пола она остановилась. Отпускаем педаль и снова проводим замеры. Из второго показателя вычитаем первый. У большинства моделей нормальная амплитуда хода — в диапазоне 12 — 14 см, ее можно уточнить в технических документах. Если цифра меньше, ход педали нужно увеличить, если больше – уменьшить.

Отпускаем педаль и снова проводим замеры. Из второго показателя вычитаем первый. У большинства моделей нормальная амплитуда хода — в диапазоне 12 — 14 см, ее можно уточнить в технических документах. Если цифра меньше, ход педали нужно увеличить, если больше – уменьшить.

После замеров переходим к самой процедуре регулировки:

Этап 1 – открываем капот, находим около рычага трансмиссии шток, который крепит идущий от педали сцепления трос.

Этап 2 – смазываем и ослабляем гайки, которыми закреплен шток, жидкой смазкой.

Этап 3 – с помощью гаечных ключей крутим гайку, которая находился ближе к педали. Если крутить гайку по направлению к педали сцепления, свободный ход педали станет больше, если в противоположном направлении – меньше.

Этап 4 – снова замеряем амплитуду хода педали. Если он в границах нормы, закручиваем до упора вторую гайку – контрольную. Это необходимо для фиксации выполненных регулировок. Если ход все еще слишком большой или маленький, подкручиваем гайку, которая находится ближе к педали.

Если ход все еще слишком большой или маленький, подкручиваем гайку, которая находится ближе к педали.

Проверяем работу сцепления. Педаль должна нажиматься легко, без шума и трения. Автомобиль при старте не должен буксовать или двигаться рывками. Скорости должны переключаться плавно и точно.

Регулируем гидравлическое сцепление

Сцепления с гидравлическим приводом в большинстве своем саморегулирующиеся. Но настроить их вручную тоже можно, если у толкателя на рабочем цилиндре есть резьба и контрольная гайка. Вот как это сделать:

Этап 1 – проверяем уровень рабочей жидкости в сцеплении. Он должен быть на нормальном уровне.

Этап 2 – создаем условия для работы под машиной. Можно поставить автомобиль на рампу или стояки, воспользоваться подъемником или смотровой ямой.

Этап 3 – отыскиваем толкатель рабочего цилиндра.

Этап 4 – отцепляем пружину от вилки плоскогубцами. Отжимаем вилку вперед, насколько это возможно, замеряем расстояние между ней и штоком толкателя. Отпускаем вилку, проводим такие же замеры. Получаем размер зазора сцепления, который сверяем с нормативным. Если он не вписывается в диапазон, указанный в технической документации (обычно около 5 мм), проводим регулировку.

Отжимаем вилку вперед, насколько это возможно, замеряем расстояние между ней и штоком толкателя. Отпускаем вилку, проводим такие же замеры. Получаем размер зазора сцепления, который сверяем с нормативным. Если он не вписывается в диапазон, указанный в технической документации (обычно около 5 мм), проводим регулировку.

Этап 5 – снимаем пружину, установленную на кронштейн рабочего цилиндра и вилки.

Этап 6 – ослабляем фиксирующую гайку на резьбовом соединении толкателя, крутим регулировочную гайку в направлении рабочего цилиндра для увеличения размеров зазора. Либо в обратную сторону — для их уменьшения.

Этап 7 – затягиваем контрольную гайку, когда размеры зазора станут нормальными.

В конце проводим контрольную проверку работы сцепления.

Гидравлическое сцепление, как и механическое, можно регулировать вручную

На разных марках авто регулировка производится по-разному?

Приведенные выше процедуры универсальны, они могут выполняться на машинах любых производителей. Суть процедуры всегда одна – уменьшить или увеличить ход педали путем натяжения или ослабления троса, либо регулировки гидравлического толкателя.

Суть процедуры всегда одна – уменьшить или увеличить ход педали путем натяжения или ослабления троса, либо регулировки гидравлического толкателя.

Но при регулировке сцепления в машинах разных марок могут быть некоторые отличия. Например:

- нормальные показателям амплитуды хода педали или зазора сцепления;

- порядок доступа к регулировочной и контрольной гайкам сцепления. Так, в ВАЗ-2114, 2115 придется перед началом работ снять аккумулятор, а в Лада Калина – открутить воздушный фильтр.

Перед началом работ по регулировке сцепления ознакомьтесь с технической информацией о своем автомобиле, инструкцией по эксплуатации и руководством по ремонту. Это позволит выполнить процедуру правильно.

10 главных причин поломки распределительных валов

Когда выходит из строя распредвал, то причина поломки, зачастую, не плохое качество изготовления самого распредвала, а совсем иная. Поэтому четкое понимание взаимосвязей в работе распредвала, и сопряженных с ним деталей, очень важно для сборки двигателя. Здесь мы попробуем рассказать о наиболее важных особенностях, над которыми следует подумать, прежде чем ругать распредвал или толкатели.

Поэтому четкое понимание взаимосвязей в работе распредвала, и сопряженных с ним деталей, очень важно для сборки двигателя. Здесь мы попробуем рассказать о наиболее важных особенностях, над которыми следует подумать, прежде чем ругать распредвал или толкатели.

«Заклинивание» пружины

Подобное происходит, когда монтажная длина клапанной пружины (смонтированной на свое штатное место) оказывается меньше, чем полный ход клапана. В этом случае витки пружины садятся друг на друга, превращая пружину в «твердое тело». Этот «моток» проволоки останавливает движение клапанного механизма и при этом, как правило, ломается самое слабое звено газораспределительного механизма. Обычно гнутся штанги толкателей, обрываются и падают в цилиндр клапаны или «стираются» кулачки. Схема, приведенная ниже, показывает правильную установку клапанной пружины:

В принципе, при полном ходе клапана между витками пружины должен оставаться зазор. «Запас прочности» составляет обычно около 1,5 мм, хотя в некоторых современных двигателях эта величина может колебаться от 0,40 до 3,0 мм, особенно – при двух пружинах на клапан. Но как бы там ни было: смыкание витков пружины – это очень плохо, и может привести к «уничтожению» распредвалов и другие деталей.

«Запас прочности» составляет обычно около 1,5 мм, хотя в некоторых современных двигателях эта величина может колебаться от 0,40 до 3,0 мм, особенно – при двух пружинах на клапан. Но как бы там ни было: смыкание витков пружины – это очень плохо, и может привести к «уничтожению» распредвалов и другие деталей.

«Столкновение» тарелки клапанной пружины и маслосъемного колпачка

Если смыкание витков превращает пружину в твердый «кусок» металла, то «утыкание» тарелки клапанной пружины и маслосъемного колпачка может причинить такой же ущерб. Расстояние от вершины маслосъемного колпачка до нижнего края тарелки клапанной пружины должно быть больше, чем ход клапана, в противном случае колпачок и тарелка столкнутся. Если это расстояние меньше, необходимо доработать на станке направляющую втулку клапана. Это очень распространенная причина ранней поломки распредвала (см. схему 1).

|

|

Схема 1. Расстояние между тарелкой клапанной пружины и маслосъемным колпачком должно быть больше, чем ход клапана. |

Ненадлежащее управление клапанным механизмом также может вызвать повреждение. Клапанный механизм – сложная система идеально настроенных движущихся деталей, работающих с большими нагрузками и на высоких оборотах. Любое слабое звено или неправильно подобранный компонент может превратить гармонично работающие детали в хлам. Причем, зачастую причиной являются неподходящие, например, «осевшие» из-за длительной эксплуатации, пружины. Проблемы только усугубляются, когда форсируют мотор, устанавливая распределительные валы с «высокими» кулачками и поднимая мощность (т. е. увеличивая давление в цилиндрах).

Особенно это заметно на «нижневальных» моторах, со штанговым приводом клапанов. Штанги толкателя являются самым нежестким элементом в клапанном механизме и обычно первыми подвержены деформации. Если пружины слишком «слабые», то увеличенное давление в цилиндре затрудняет открытие клапана и это вызывает изгибание штанги толкателя. Поэтому штанги должны быть достаточно толстыми, чтобы выдержать сжимающую нагрузку и высокие обороты. Слишком большой зазор или заедание толкателя также могут вызывать повреждение. Определяющим является скорость перемещения подвижных деталей ГРМ до их контакта, — чем быстрее «удар» или контакт, тем сильнее его воздействие на детали.

Если пружины слишком «слабые», то увеличенное давление в цилиндре затрудняет открытие клапана и это вызывает изгибание штанги толкателя. Поэтому штанги должны быть достаточно толстыми, чтобы выдержать сжимающую нагрузку и высокие обороты. Слишком большой зазор или заедание толкателя также могут вызывать повреждение. Определяющим является скорость перемещения подвижных деталей ГРМ до их контакта, — чем быстрее «удар» или контакт, тем сильнее его воздействие на детали.

Отключение зажигания для ограничения оборотов

Использование подобного ограничителя оборотов кажется хорошей идеей, но оно также негативно влияет на клапанный механизм.

Большинство современных «ограничителей оборотов» просто отключают зажигание в цилиндрах. Однако топливо продолжает поступать в цилиндр и, при последующем воспламенении, сгорание обогащенной смеси перегружает цилиндр. По этой причине увеличивается давление в цилиндре, «захлопывая» клапан, и передавая удар на пружину, коромысло, штангу толкателя, толкатель и кулачок. Проведенные испытания показали, что отключение подобного ограничителя оборотов – хорошая идея для продления «жизни» двигателя.

Проведенные испытания показали, что отключение подобного ограничителя оборотов – хорошая идея для продления «жизни» двигателя.

Плохая промывка роликовых толкателей

Грязь (мелкие частицы нагара или пыли, лаковые отложения) – причина № 1 неполадок роликового толкателя. Частицы грязи, попадающие с потоком масла, в «тонкие» каналы толкателя, могут привести его заклиниванию. В итоге – увеличиваются зазоры в клапанном механизме, что вызывает чрезмерный шум и мешает нормальному движению клапана.

Устанавливая толкатели, убедитесь, что блок или головка блока двигателя (и каналы в них) являются абсолютно чистыми. Осмотрите толкатели на предмет повреждений при транспортировке и промойте их чистым бензином или дизельным топливом, чтобы удалить загрязнения. После промывки погрузите толкатели в чистое моторное масло для смазки поверхностей перед установкой.

Загрязнение масла

Двигатель никогда не будет «слишком чистым» при сборке. Хорошая чистка промывка корпусных деталей (блока цилиндров или головки блока цилиндров) весьма трудоемка и обычно требует специализированного оборудования, такого как моечная машина. Но и в этом случае не обойтись без бутылочного ершика. Причиной повреждений вкладышей или толкателей часто может стать грязь, скопившаяся ВНУТРИ масляных каналов.

Хорошая чистка промывка корпусных деталей (блока цилиндров или головки блока цилиндров) весьма трудоемка и обычно требует специализированного оборудования, такого как моечная машина. Но и в этом случае не обойтись без бутылочного ершика. Причиной повреждений вкладышей или толкателей часто может стать грязь, скопившаяся ВНУТРИ масляных каналов.

Грязь (мелкие частицы нагара или пыли, лаковые отложения) оседает в масляных каналах, особенно в двигателях, пострадавших от аварийных повреждений. Загрязнения эти скапливаются в уголках и закутках магистралей, и просто продуть каналы сжатым воздухом – значит спрессовать грязь еще больше. Посторонние частицы необходимо промыть и вычистить полностью, чтобы от них не осталось и следа. Для этого нужно удалить (даже с высверливанием и нарезанием резьбы для новых заглушек) все заглушки масляных магистралей, а масляные каналы – вычистить щеткой-ершиком. Также нужно прочистить все отверстия для подвода масла в коленчатом вале и промыть штанги толкателей, даже если они новые.

Кулачки, толкатели и вкладыши (и прочие подвижные детали двигателя) предохраняются от износа тонкой пленкой смазочного масла, и любые твердые частицы, оставшиеся в масле, становятся абразивом, который быстро разрушает поверхность деталей или застревает в малых зазорах. Если заблокировать эти жизненно важные пути для масла, то поломка вкладышей или толкателей – неизбежна. В итоге, если вы хотите, чтобы ваш распредвал и толкатели работали долго, они должны быть чистыми, чистыми, чистыми!

Недостаточная смазка или слишком высокая температура масла

Хорошее смазывание – ключ к продолжительной работе распредвала и толкателя.

Четыре правила хорошей смазки – это:

-

качественное масло;

-

в нужном месте;

-

в нужное время;

-

в достаточном количестве.

При нормальных рабочих условиях в двигателе масло не перегревается. Повышение его температуры обычно является результатом подклинивания деталей, например, в результате застревания толкателя в отверстии или засорения канала.

|

|

|

Рисунок 2. Результат отсутствия вращения толкателя |

Однако, противоизносные присадки в масле нуждаются в определенном нагреве и давлении, чтобы высвободить молекулу цинка и сформировать равномерное защитное покрытие на деталях. Из-за перегрева химическая реакция, формирующая защитную пленку, не происходит, и присадки перестают работать как следует. В этом случае масло распадается или ослабляется его способность «грунтовать» контактирующие поверхности деталей. Значит, поломка неизбежна!

Если давление масла слишком низкое, то между сопряженными деталями не образуется пленки масла достаточной толщины. Это позволяет деталям соприкасаться, при этом выделяется много тепла, что ведет к их повреждению. Масляной насос с высокой подачей – вот мудрое решение при увеличении оборотов.

Это позволяет деталям соприкасаться, при этом выделяется много тепла, что ведет к их повреждению. Масляной насос с высокой подачей – вот мудрое решение при увеличении оборотов.

Ошибки при приработке «плоских» толкателей

Особенности конструкции и высокое давление пружины делают «плоские» толкатели «звездами» при поломках кулачков на распредвалов. Для них нарушение правильной процедуры приработки неизбежно ведет к поломкам.

Поскольку плоская поверхность толкателя непосредственно контактирует с выступом кулачка, то применение надлежащего (содержащего нужные присадки) моторного масла является принципиальным. Кроме того, стоит соблюдать несколько несложных правил.

Никогда не используйте старые толкатели с новым распредвалом. Если же вы повторно используете и распредвал, и толкатели, то надо устанавливать толкатели на те же места, где они работали ранее.

Смажьте, после полной промывки, все контактирующие поверхности деталей надлежащей сборочной смазкой.

Заправьте систему смазки двигателя перед запуском, при этом надо вращать коленвал, чтобы быть уверенным, что масло заполнило все каналы, все коромысла и толкатели смазаны.

Правильно выставите фазы и опережение зажигания, а также – подачу топлива, чтобы двигатель завелся сразу и не перегревался. После запуска двигатель должен несколько секунд поработать на скорости 2000 – 2500 об/мин., чтобы масло надежно смазало клапанный механизм. Работа двигателя на холостом ходу не обеспечивает достаточной подачи масла. Если двигатель не запускается в течение первой минуты, прекратите пуск и выясните, почему мотор не заработал.

Затем двигатель пусть поработает 20-30 минут, при этом надо медленно менять обороты в диапазоне от 1500 до 3800 об/мин. Немедленно запустите его снова, если он остановится, чтобы масло не успело стечь в поддон. Сразу после этого замените масло и фильтр, а затем еще раз – через 800 км пробега.

Плохое масло для распредвалов с роликовыми толкателями

Посторонние загрязнения (мелкие частицы нагара или пыли, лаковые отложения) – причина № 1 повреждения подшипников в роликовых толкателях. Если повреждение «плоского» толкателя при обкатке очевидно, то в случае повреждения роликового толкателя, полученного при обкатке, последствия могут проявиться через несколько тысяч км. Но принципиальными и здесь являются правильная процедура обкатки и качество масла.

Если повреждение «плоского» толкателя при обкатке очевидно, то в случае повреждения роликового толкателя, полученного при обкатке, последствия могут проявиться через несколько тысяч км. Но принципиальными и здесь являются правильная процедура обкатки и качество масла.

Качественное обкаточное масло должно выполнять две функции: защищать клапанный механизм и уменьшить износ колец. Если масло будет ненадлежащего качества, детали износятся слишком быстро, а продукты износа – большое количество частиц металла «убьют» подшипники в роликах.

«Правильное» масло содержит много противоизносной присадки, которая создает пленку, покрывающую микронеровности на поверхности деталей, а гладкая поверхность выдерживает большие нагрузки.

|

|

|

Рисунок 3. Поврежденные роликовые толкатели |

Еще одна сфера, оставленная без внимания, – это правильная кинематика движущихся деталей. При создании форсированного двигателя, процесс «смешивания и сочетания» деталей создает много возможностей для нарушения надлежащей кинематики. Тщательно исследуйте штанги толкателей и коромысла на наличие признаков нежелательных контактов. Геометрия коромысла и длина штанги толкателя должны быть проверены на обеспечивать легкое перемещение во всем диапазоне движения.

При создании форсированного двигателя, процесс «смешивания и сочетания» деталей создает много возможностей для нарушения надлежащей кинематики. Тщательно исследуйте штанги толкателей и коромысла на наличие признаков нежелательных контактов. Геометрия коромысла и длина штанги толкателя должны быть проверены на обеспечивать легкое перемещение во всем диапазоне движения.

Штанги толкателей должны соответствовать оборотам и диапазону нагрузки на двигатель, а прочие детали находятся на своих посадочных местах и их перемещению ничего не мешает.

Убедитесь, что между коромыслами, клапанной крышкой, клапанными пружинами и прочими сопутствующими деталями есть зазоры, иначе, возможно, понадобится небольшая фрезеровка. Никогда не собирайте клапанный механизм так: закрутил крепеж и ушел.

Кроме того, проверьте износ вновь используемых компонентов, убедитесь, что цилиндрические детали сохранили свою форму, а отверстия, например, для толкателя с «правильной» геометрией. Изношенное отверстие толкателя вызовет смещение толкателя, и он, скорее всего, заклинит – с катастрофическими последствиями. Убедитесь, что все бывшие в употреблении и новые детали сочетаются друг с другом и могут применяться в рамках одной спецификации.

Изношенное отверстие толкателя вызовет смещение толкателя, и он, скорее всего, заклинит – с катастрофическими последствиями. Убедитесь, что все бывшие в употреблении и новые детали сочетаются друг с другом и могут применяться в рамках одной спецификации.

Проверьте «люфт» распредвала, если это необходимо, а также положение и кривизну кулачков. Некоторые кулачки, из-за своей формы, могут плохо сочетаться с толкателями.

Заключение

Правильная сборка или ремонт двигателя – дело сложное и точное. Есть много моментов, когда все может пойти неверно, и двойная проверка спецификаций и следование надлежащим процедурам всегда сэкономит время впоследствии. Не спешите гонять мотор «на максимуме» сразу после сборки и не обвиняйте распредвал, когда случилась катастрофа. Неисправность распредвала обычно имеет другую причину.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Двигатель в сборе без навесного оборудования ЗМЗ-402 к автомобилю ГАЗ-24

262531-П № 262531-П

Втулка КГ 1/8 »

№ 292798-П8

Гайка М11х1

№ 252135-П2

Шайба 8Т ОСТ 37. 001.115-75

001.115-75

№ 293376-П8

Шайба 11,5

№ 201455-П8

Болт М8-6гх18

Крышка коромысел

$ 47,73

21-1003082 # 21-1003082

Крышка расточки водяной рубашки головки цилиндров

№ 222525-П29

Винт М6-6гх16 ОСТ 37. 001.128-96

001.128-96

# 21-1003084

Прокладка

№ 252004-П29

Шайба 6 ОСТ 37. 001.144-96

001.144-96

№ 2

-ПШпилька 24-1007245-7

# 24-1007245-7

Прокладка

-П

№ 2 -П

Шпилька

Головка цилиндра

$ 176,79

24-1002116 # 24-1002116Прокладка крышки ящика толкателей

$ 3,89

21-1003073 # 21-1003073

Трубка

№ 262507-П

Заглушка К3 / 8 »

-П

№ 2-П

Шпилька

$ 5,89

24-1002110 # 24-1002110

Крышка

Прокладка

$ 5,89

2-П2

№ 2-П2

Шпилька М8х1-4hх30

# 24-1002010

Блок в сборе

№ 293264-П

Шайба 8

# 13-1003085

штифт

№ 250511-П8

Гайка М8х1

# 24-1005154

Начинка

№ 258611-П18

Пин 4х10

№ 2-П

Шпилька М8х1х62

№ 2

-ПШпилька М12х1,25-4х6хх82 13-1005182

# 13-1005182

Шайба крепления держателя

# 24-1005301-01

Замок пластинчатый

№ 293370-П18

Шайба 12

№ 13-2005162-Г

Прокладка

№ 292832-П

Гайка CP12x1,25

№ 252155-П2

Шайба 8Л ОСТ 37. 001.115-75

001.115-75

# 13-1005181

Гайка

Газовая головка 402.Капитальный ремонт. История разработки двигателя

За обозначением ЗМЗ-402 скрывается вся линейка силовых агрегатов Заволжского моторного завода. Эти бензиновые 4-цилиндровые двигатели устанавливаются в основном на легковые автомобили Газель и Волга. Информацию об их использовании можно найти на маршрутках «Латвия» и некоторых моделях Ульяновского автозавода.

История разработки двигателя

Двигатель 402 начали устанавливать на автомобили в 1958 году. Тогда он имел другое обозначение — ЗМЗ-21А и ЗМЗ-24Д, но это был все тот же двигатель.Опытный образец представлял собой еще более раннюю модификацию, над которой конструкторы работали в 1954-1955 годах. Тогда это была совершенно новая версия двигателя для автомобиля ГАЗ-56, которая даже не сходила с конвейера. О 402-м агрегате стало известно только в 1980 году.

Основными представителями линейки 402 являются:

- ЗМЗ-402.10 как основная базовая версия для бензина АИ-92.

- ЗМЗ-4021.10, потребляющий топливо А-76.

- ЗМЗ-4022.10, имеющий новый тип зажигания, так называемое форкамерно-факельное.

При эксплуатации двигателей 402.10 часто пытались использовать более дешевое топливо. Для этого силами автовладельцев двигатель перешили на бензин с более низким октановым числом. Что касается флагмана линейки 402 — ЗМЗ-4022.10, то есть мнения, что идея форкамерно-факельного зажигания позаимствована у японских коллег компании Honda.

С 1996 года появился младший и более современный брат 402 — ЗМЗ-406. Некоторое время обе линии устанавливали на автомобили Горьковского автозавода.Сейчас двигатель 402 можно найти только в запчастях.

Описание и характеристики

Двигатели ЗМЗ 402 серии неприхотливы в эксплуатации и достаточно просты в обслуживании. Бензиновые, с карбюратором, имеют 4 цилиндра, расположенных в ряд. Их устанавливали в основном на автомобили ГАЗ: «Волга» и «Газель».

Рабочий объем силового агрегата составляет 2,445 л, что позволяет развивать мощность в 100 л. из. или 73,5 кВт. Степень сжатия — 8.2 — это позволяет использовать бензин АИ-92. Диаметр цилиндров и ход поршня — 92 мм. Общий вес агрегата — 181 кг. Выхлопная система включает рециркуляцию выхлопных газов, что значительно снижает загрязнение окружающей среды и позволяет соблюдать нормативные требования.

Компоненты

Блок 402 двигателя и верхний картер представляют собой одно целое и изготовлены из высокопрочного алюминиевого сплава. Чугунные цилиндры представляют собой съемные вкладыши. Для фиксации головки блока на верхней поверхности предусмотрены 10 «бобышек».Внизу блок двигателя разделен перегородками на 4 части. В них размещены коренные подшипники коленчатого вала.

Чугунные цилиндры представляют собой съемные вкладыши. Для фиксации головки блока на верхней поверхности предусмотрены 10 «бобышек».Внизу блок двигателя разделен перегородками на 4 части. В них размещены коренные подшипники коленчатого вала.

Каждая крышка подшипника из чугуна крепится к блоку двумя шпильками диаметром 12 мм. Поскольку расточка блока происходит вместе с крышками, их нельзя менять местами. Поэтому для удобства им присвоены номера, проштампованные на всех, кроме 1-го и 5-го.

К передней части блока крепится крышка ГРМ из алюминиевого сплава. А сзади — корпус сцепления.Все соединения стянуты крепежными болтами через паронитовые прокладки. Двигатель 402 имеет алюминиевую головку, разделенную на 4 цилиндра. Крепление к блоку производится десятью шпильками диаметром 12 мм. Прокладка ГБЦ выполнена из асбеста с графитовым покрытием и окантована усиленной рамкой. Его минимальная толщина — 1,5 мм.

Модификации 402.10 и 4021.10 имеют головки блока разной толщины. Это связано с разным объемом камер сгорания. В основном головка 402.10 изготавливается путем фрезерования нижнего края 4021.10 голов на 3,6 мм.

Это связано с разным объемом камер сгорания. В основном головка 402.10 изготавливается путем фрезерования нижнего края 4021.10 голов на 3,6 мм.

Особое внимание уделяется обслуживанию двигателя автомобиля. Через 20 тыс. Км рекомендуется протянуть головку, а также отрегулировать зазоры клапанов.

Техническое обслуживание

Для двигателя 402, Газели или Волги — неважно, долго и качественно работает, нужно производить своевременное ТО … Двигатель, как вы уже видите, не имеет сложной электронной начинки и не требует высококвалифицированного обслуживания.На какие моменты стоит обратить особое внимание?

Тюнинг двигателя 402

Учитывая возраст двигателя и сегодняшние повышенные требования, можно понять, почему многие мастера пытаются улучшить двигатель. «Волга-402» — достаточно старая модификация, хочу ее обновить. Что может быть сделано? Больше мощности — вот что нужно двигателю 402. Газель и Волга от этого очень выиграют. Есть несколько вариантов этого тюнинга.

Одно из них — расточка для гильз большего диаметра.Если у родного блока 402 гильзы диаметром 92 мм, то у расточенного — всего 100 мм, как на современном УМЗ-4216. При этом ставятся и новые рукава размером 100 мм. Главный недостаток такой модернизации — ухудшение теплового режима блока цилиндров. Ведь на размер паза стенки стали тоньше. А это целых 4 мм.

В другом варианте увеличение мощности обеспечивается шлифовкой головки блока. Это увеличивает степень сжатия, что дает возможность перейти на бензин с более высоким октановым числом.Также можно увеличить диаметр выхлопной трубы и немного расширить выпускной коллектор. Все это даст необходимый плюс 5-10 литров. из.

Самый заметный прирост мощности — до плюс 30 л. из. — это замена карбюратора на инжектор. Правда, это довольно хлопотная и дорогая процедура.

Другие способы увеличения мощности

Более простыми, но не менее эффективными вариантами будут:

- паз маховика;

- замена штатного поршня на облегченный;

- увеличение диаметров клапана;

- замена штатного карбюратора К-151 на более современные аналоги;

- распредвал новый тюнинг;

- установка более дорогих и качественных свечей от иномарки с заменой высоковольтных проводов;

- с использованием в системе смазки только синтетического или полусинтетического масла;

- переналадка выхлопной системы.

Подводя итоги, можно отметить, что мощность двигателя ЗМЗ-402 увеличивается по-разному … Более того, машина с таким мотором никогда не будет гоночной. Это, прежде всего, надежный и тяговитый агрегат для рабочих лошадок.

Возможные неисправности

Рассмотрим возможные варианты основных проблем ГАЗ-402, двигатель которого уже не новый и имеет проблемы.

- Не запускается. Для этого может быть много причин. Основные из них — это проблемы карбюратора и топливной системы.

- Нестабильные обороты, плохой холостой ход. Опять же, проблема скорее всего в карбюраторе или неправильных зазорах клапанов.

- Перегрев двигателя. Здесь уделено внимание системе водяного охлаждения. Это термостат, водяной насос и радиатор.

- Расход масла. В этом случае сначала проверяются уплотнения, а затем маслосъемные кольца и сальники клапанов.

- Стук двигателя. Чаще всего эту причину устраняет только добротный ремонт двигателя.

Ремонт двигателя 402

При любой работе двигатель 402 рано или поздно выйдет из строя. Не бойтесь этого. Вечных механизмов нет, зато есть хорошие специалисты и большой выбор запчастей. При этом ждать неестественных для агрегата ударов не стоит. Показанием к ремонту является простое увеличение расхода масла и топлива. В ГАЗ-3110 двигатель 402, например, должен иметь расход бензина по городу около 13,8 л на 100 км. Двигатель ЗМЗ-402 летом довольно прост в эксплуатации. Готовя его к зиме, следует предварительно проверить все технические жидкости.Это моторное масло, охлаждающая жидкость, жидкость для тормозов и стеклоомывателя. Масло следует заменить на полусинтетическое или полностью синтетическое. Залейте в систему охлаждения антифриз с необходимой температурой замерзания.

Не бойтесь этого. Вечных механизмов нет, зато есть хорошие специалисты и большой выбор запчастей. При этом ждать неестественных для агрегата ударов не стоит. Показанием к ремонту является простое увеличение расхода масла и топлива. В ГАЗ-3110 двигатель 402, например, должен иметь расход бензина по городу около 13,8 л на 100 км. Двигатель ЗМЗ-402 летом довольно прост в эксплуатации. Готовя его к зиме, следует предварительно проверить все технические жидкости.Это моторное масло, охлаждающая жидкость, жидкость для тормозов и стеклоомывателя. Масло следует заменить на полусинтетическое или полностью синтетическое. Залейте в систему охлаждения антифриз с необходимой температурой замерзания.

Слабым звеном в зимних поездках является карбюратор. Его нужно настроить определенным образом. Тюнинг производится при горячем двигателе. Холостой ход устанавливается специальным винтом. После настройки важно попрактиковаться в открытии и закрытии воздушной заслонки карбюратора.

Наконец

Двигатель 402 — качественная продукция Заволжского моторного завода. Прошло более полувека, и он до сих пор продолжает радовать некоторых автовладельцев. Простота эксплуатации, большой выбор комплектующих и дешевизна в обслуживании определили популярность агрегата на долгие годы.

Прошло более полувека, и он до сих пор продолжает радовать некоторых автовладельцев. Простота эксплуатации, большой выбор комплектующих и дешевизна в обслуживании определили популярность агрегата на долгие годы.

Цена от 14000 руб.

Головка блока цилиндров ЗМЗ 402

Артикул: 402.32-00

.ЗМЗ 402 — четырехцилиндровый двигатель производства Заволжского моторного завода. Блок цилиндров этого двигателя изготовлен из специально закаленного алюминиевого сплава.Сам двигатель славится своей способностью работать при экстремальных нагрузках, когда другие уже отказались работать. Низкая чувствительность к перегреву и отличная износостойкость при щадящем использовании. Двигатель надежен, потому что он чрезвычайно прост по конструкции и уходит корнями в более ранние двигатели конца 50-х годов. Позже его заменили на ЗМЗ-406, но он до сих пор используется.

- Объем: 2,445 л

- Степень сжатия: 8,2

- Мощность при 4500 об / мин: 100 л.с.

ЗМЗ 402 устанавливался в основном на автомобили Горьковского автозавода, такие как Газель , Волга , а также на автомобили Ульяновска — семейство УАЗ .

Головка блока цилиндров ЗМЗ 402 продается как отдельная запчасть. Вы можете купить его у нас, а также сразу установить в нашем автосервисе!

Реальные возможности двигателя ЗМЗ 402 — разрушая мифы

Ни один другой отечественный двигатель не породил такого количества плотных предрассудков, упорно передаваемых из поколения в поколение, как старый добрый двигатель … Все бы хорошо, но слепая вера во все эти выдумки преграждает путь к ряду простых но действенные доработки, способные превратить старичка в агрегат, вполне подходящий для современной динамичной езды.Стоит ли это делать или нет — вопрос отдельный, но я думаю, что должна быть хотя бы возможность. Итак, начнем искать правду.

1. ЗМЗ-402 старше экскрементов мамонта, имеет родословную от Доджа 30-х годов!

Маркеры перекатушки. Рядная нижняя клапанная «шестерка» ГАЗ-11 , представлявшая собой «переставленную» Dodge D5, после ряда доработок закончила конвейерную жизнь под капотом грузовика ГАЗ-52 … 402-й венец эволюции (извините за пафос) совсем другой линейки, которую запустили ЗМЗ-21 в конце 50-х годов.Следует отметить вполне самостоятельную разработку: если они смотрели в сторону американцев, то они были достаточно общими и больше на тему «как это делать не надо» — то есть не наступать на те грабли, которые уже есть. перешагнули через холм. Не верите мне? Попробуйте найти что-нибудь подобное. Лично из всего многообразия мировой моторной продукции за два десятилетия мне удалось найти только два двигателя схожей компоновки (только похожие, о взаимозаменяемости деталей речи не идет):

Шеви 153 62 года (водоизмещение в сантиметрах), ставилась на Нова \ Шеви II.4 цилиндра, 2.5л, 90 л.с. Внешне очень похож на ЗМЗ-21 , но в компоновке есть зеркало (коллекторы со стороны водителя) и блок из тонкостенного чугуна. К тому же это не самостоятельная разработка, полученная путем отрезания пары цилиндров от имеющейся «шестерки». Как видите, движок появился после 21-го, поэтому считать его примером для подражания проблематично. Кстати, 153-й по-прежнему довольно популярен среди энтузиастов в США, в основном в турбированном исполнении.

Двигатель British Triumph TR4 с 61 года.4 цилиндра, 2,2 л, 100 л.с. Опять же, физическое и внешнее сходство с 24d забывается, когда начинаешь задумываться о деталях. Чугунная ГБЦ, чугунный блок, скошенные коромысла, цепной привод ГРМ … И самое главное — некоторые решения, которым я был бы рад, что ЗМЗшники скопировали, но не судьба :). Единственное, что может быть нам здесь полезно, это то, что энтузиасты снимают большую мощность с этого двигателя для такой архитектуры, и, поскольку наши нижние уплотнения используют аналогичные решения, никто не мешает применять к ним те же методы настройки.

Итого: линейка 21 \ 24d \ 402 — это полностью прогрессивная независимая конструкция со сбалансированными характеристиками на момент разработки. Фекалии мамонта все же будут несколько старше.

2. ЗМЗ-402 — позор в автомобилестроении, такой архаичной конструкции нет места в современном мире!

Так говорят недоброжелатели, обычно имея в виду привод штока клапана и «мокрые» гильзы без верхней фиксации. Не подозревая, что такие же стержни можно найти в двигателях таких автомобилей, как Bentley Mulsanne, Corvette C6 или, например, автомобилей NASCAR.А лайнеры отлично себя чувствуют в скоростных моторах Honda и турбированных моторах Peugeot. Как видите, место нашли и другие, да и в целом старые разработки не разбросаны по холмам: например, восьмиклапанный современный Логан основан на блоке от нижнего вала Renault 4 начала 60-х годов прошлого века. Производитель абсолютно не сожалеет об этом. Более высокий уровень внутренних потерь в приводах нижних валов, конечно, нехорош. Но это отнюдь не смертельно. Да, литровая мощность Формулы 1 V8 почти вдвое больше, чем у «восьмерки» NASCAR, но в итоге оба двигателя довольно успешно передают свои 800 сил.Что касается нашей ситуации — если оснастить 402-ю верхнюю головку вала, я сомневаюсь, что прирост будет больше 3-5 л.с. при прочих равных. Причины «недолока» совершенно в другом.

3. ЗМЗ-402 нельзя проворачивать выше 3500 об / мин, потому что:

Привод штока клапана не предназначен для этого.

При определенных условиях штанговый привод может обеспечивать любую приемлемую скорость вращения, если прочность деталей достаточна.Например, уже упомянутые двигатели NASCAR с нижним расположением вала имеют высоту подъема клапанов до 19 (!!!) мм и коромысла с передаточным числом 1,9, и при этом работают при 9500 — 11000 об / мин. С такими же толкателями, что и у нас. роликовые коньки запрещены правилами. Пружины жестче, детали привода массивнее — и вперед, с песней. Максимальные обороты ЗМЗ-402 ограничиваются пропускной способностью впускного тракта (своего рода естественная отсечка) — где-то между 5000 и 6000, лепет по меркам прогрессивной моторной техники.Для таких режимов хватает хлипких дюралюминиевых стержней (в штатном используется злая хромомолибденовая сталь) и «овощных» пружин клапанов, к тому же остальные детали механизма почти самые легкие среди мировых аналогов. Толкатели США весят от 100 до 135 грамм против наших 90, даже тюнинговые дюралюминиевые коромысла тяжелее наших стальных, клапаны длиннее … И все это успешно крутится! А еще у нас самый большой диаметр толкателя среди одноклассников, что позволяет устанавливать распредвалы с очень агрессивным профилем кулачка без риска повредить механизм.Однако это больше актуально для спортсменов. Почему в наших двигателях периодически болтаются клапаны и гнутся штоки? Исключительно стараниями владельцев. Или при капремонте головки забыли развернуть направляющие втулки, которые обеспечивали заклинивание штоков, или после долгой езды с убитыми МСК отложения нагара утяжелили клапан на десять граммов и это стало непосильной нагрузкой. на весну. Исправный мотор должен без проблем разогнаться до максимальных 5500 об / мин.

Набивка для этого не предназначена, все масло вытечет.

Что касается набивки, то это само по себе довольно эффективное уплотнение: достаточно вспомнить двигатели Mercedes и ряд американских V8, где эта набивка применялась и успешно обеспечивала герметичность. Скажу больше: проводились эксперименты (в том числе кем-то на Волгофоруме) по запуску двигателя вообще без заливки — не течет! Только после его остановки в прорезь попадает некоторое количество стекающего сверху масла.Ну и что …? Две причины. Во-первых, есть одно условие, при котором там, где раньше не текла, начинает хлестать: повышенное давление в картере. Во-вторых, у набивки есть один недостаток по сравнению с сальником — малая эластичность и, как следствие, чувствительность к малейшим биениям шейки качения. А у нас часто бывает биение, потому что родной Заволжский мотор, еще в советское время, ввел «рацуху» в виде бесцентровой шлифовки коленвалов, считая их жесткость достаточной для этого.То есть вал одним концом был зажат в патроне станка, а другой болтался в воздухе, ничем не поддерживаясь. Как показывает практика — с хреном жесткости догадались, а горловина набивки как раз на самом дальнем от патрона торце. Таким образом, на многих двигателях уже с завода соблюдается первое условие течи: набивка не держится из-за биения шейки. Осталось только дождаться второго условия — то есть хорошенько прогреть двигатель, чтобы усиленный прорыв газов по кольцам сделал свое грязное дело: поднял давление в картере.Если при этом выйдет из строя и вентиляционный шланг — совершенно шикарно, заправочная канистра в багажнике не просохнет. Вот тут-то сказки типа «за полчаса 120 проехал — все масло вылетело». И тогда делается далеко идущий вывод, что все 402 нельзя перекрутить. Не все, не все.

Фактически, очень высокое давление может вытеснить масло даже через хорошую набивку. Пример из собственного опыта: исправный двигатель с кондиционером коленвала и подключенной вентиляцией картера потреблял не более литра масла на 10 ткм.После поломки компрессионного кольца в первом цилиндре и последующего снятия шланга ВК под автомобилем после каждой стоянки под автомобилем оставалась лужа масла: залитого литра хватило на 200 км пробега. Заменил кольца, не касаясь коленвала — расход масла сразу вернулся к прежним значениям, и двигатель был до поломки, а после ремонта часто доходил до отключения.

Как вы сейчас видите, даже если вы столкнетесь с неудачным двигателем, о течи сальника вполне можно забыть навсегда, особенно если совместить процедуру с капиталом.Отнесите коленчатый вал в станцию механической обработки, измерьте его по призмам и, при необходимости, убедитесь в том, что все основные шейки и посадочные площадки сальников полностью выровнены. Остальное уже дело техники: поставить немецкую прокладку (не забыв правильно сориентировать при вращении), следить за кольцами и не допустить засорения вентиляции картера. И крутите сколько угодно.

Двигатель имеет «низовую» геометрию и тяжелые поршни, шатуны сломаны.

Геометрия 402 нейтральна (такая же используется некоторыми «противоположностями» Subaru, например) и никоим образом не может предотвратить его вращение.А если кто-то думает, что 92мм — это большой ход поршня — у Крайслера 100мм и фигле? Вращается не хуже 406-го. Поршни, конечно, тяжелее, чем хотелось бы (и я бы хотел, чтобы они вообще ничего не весили), но если снова обратиться к персоналу, поршни легкие по своим меркам. А со своими тяжелыми не стесняются периодически «откручивать» до 9000 об / мин. Шатуны ничем не отличаются от наших, т.е. нет Nascar H-образных и прочих проблем. На двигателях 402, конечно, случаются поломки шатунов, но вес поршней здесь не играет роли — скорее, состояние самих шатунов.Будучи в большинстве случаев не первым владельцем автомобиля, никогда не знаешь, кто и как залез в двигатель до тебя. Шатуны можно было уронить, поменять на новые, молотком грубо выбить болты, поставить новые болты, сырые или перегретые … Вывод: у деда забрал некапитализированную машину — береги шатуны.

Справедливости ради следует отметить, что при всей массе этих аргументов, управляя некоторыми автомобилями, больше хочется верить в миф: по мере приближения скорости к максимальной начинает казаться, что двигатель теперь будет прыгать. вылез из-под капота и разлетится.Ни в коем случае не следует рассматривать такую вибрационную нагрузку как характерную черту всех 402-х, обычно (при условии, что подушки находятся в хорошем рабочем состоянии) это означает, что кто-то до вас не смог капитализировать двигатель. Причины — большой вес в КШМ и (или) разбалансировка коленвала / маховика. В какой-то степени нормальным можно считать лишь небольшую, зудящую вибрацию, которая может появиться после 4500 об / мин — это следствие неудачного выбора проточных участков в карбюраторе и характерной особенности того, что большие диффузоры достигли предела своей мощности.После установки более «бесплатного» карбюратора зуд пропадает.

Вы будете капитализировать двигатель один раз в год.

Что касается ускоренного износа при работе на высоких оборотах — в некоторой степени это так, но вполне исправный мотор в хорошем масле сократит срок службы торсионного клапана не намного больше, чем какой-нибудь 16-клапанный клапан. Что действительно убивает двигатель, так это его собственная кривизна, неважно заводская или после ремонта. Несоосность коренных шеек коленчатого вала, перекос шатунов, перекос станины в блоке, засоренные колодцы втулки… Так что, если высокие обороты неожиданно быстро разогнали ваш двигатель, тогда стандартный «быстрый» капитал будет неправильным ходом — действительно, вы будете извлекать выгоду из года в год. Полностью разобрать, отнести в станочный цех, ВСЕ замерить и довести до допусков. Или поставить 406, денег будет примерно столько же :). Или возьмите на барахолке еще одну 402-ю, надеясь, что она будет прямее — это на порядок дешевле двух предыдущих вариантов, а цифры сейчас не проверяют.

4.ЗМЗ-402 настраивать бесполезно, т. К .:

Это «массовый» двигатель, он не ездит на вершине, не для гонок.

Как уже упоминалось, геометрия модели 402 нейтральна, поэтому характер двигателя полностью определяется фазами распределительного вала и другими особенностями. Фазы обычно довольно «средние», поэтому минимумы — это сюрприз, сюрприз — не выдающийся. Тяга холостого хода берется не из характера самого двигателя (как, например, в 24d), а из настройки выхлопа.Вверху тоже в какой-то степени не идет от настройки выхлопа, которая после 4500 об / мин переходит в противофазу и начинает ее душить. Снимаем резонатор с моста и втыкаем прямо в штаны (конечно, остальную часть пути придется переделывать) — теперь у нас больше нет «низового» персонажа, но появилось чувствительное дополнение около 3500, где у двигателя есть сам штифт. Обостряем тюнингом «средний» вал (по желанию) и более «свободный» карбюратор (обязательно) — и его вполне можно отжигать.Разве что 402 никогда не станет «ездовым»: виновата в этом конструкция головки, а именно горизонтальные впускные каналы с поворотом на 90 градусов к клапану на конце. Если на малых и средних скоростях смесь втягивается по всей окружности паза клапана, то на высоких скоростях набравший инерцию поток летит по прямой и пытается втиснуть все в свою дальнюю четверть: своего рода динамический ограничитель. Начинка начинает катастрофически падать, что определяет границу между 5000 и 6000.Другими словами, если у двигателей с более прямыми каналами, с увеличением скорости цилиндры динамически перезаряжаются и мощность растет, то у нас все с точностью до наоборот. Решить эту проблему можно, только увеличив площадь этой самой четверти прорези так, чтобы она стала равной площади всей прорези на малых подъемах. То есть либо увеличить диаметр клапана (его негде, у стены компрессорной станции), либо увеличить подъем (то есть до 12мм), либо время открытия.Последние два подхода используются спортсменами и снимают с двигателя до 200 лошадей при 7000+ об / мин, но такие фазы газораспределения полностью убивают «минимумы» наряду с холостыми и делают его непригодным для повседневной езды. Также сильно страдает ресурс, особенно направляющие клапана. Поэтому при тонкой настройке двигателя имеет смысл полагаться на «середину», а недостаток диапазона компенсировать более длинной главной парой в трансмиссии. «Крайслер» 3.58, думаю, будет в самый раз.

Все резервы из этой конструкции были выжаты еще в 80-х, даже после вырезания всего двигателя больше 120 лошадей получить не удастся.

На самом деле в советское время только начали открывать резервы: при объеме 2,5 литра восьмиклапанный мотор должен выдавать 130-150 лошадей, а наш только 100. Почему? Да потому что он задушен со всех сторон, как на входе, так и на выходе. Стандартный карбюратор имеет большие диффузоры диаметром 24мм + 26мм, а нашим цилиндрам 600сс требуется 26 + 30, то есть 120 лошадей и около 200 Нм крутящего момента можно получить, заменив только карбюратор! Выхлопная система явно была спроектирована диверсантами, реконфигурированная прямоточная еще больше приблизит 402 к современным стандартам.Добавим тюнинговый распредвал (для свободно дышащего мотора 35 ОКБД будет в самый раз), при желании переточили клапаны с переходными фасками — так догнали 406-е по баллам. И, заметьте, не перегружая двигатель, а просто высвобождая его истинный потенциал. Рабочий диапазон после этих доработок смещается в пределах 2500 — 5000, на 3500 можно сжечь резину.

На заводе есть люди не глупее нас: если они не смогли сделать двигатель мощнее, то нам нечего и пробовать.

А то, что перед ними никто не ставил такую задачу, вы не признаете? Дизайнеры, конечно, знают больше, чем мы с вами, но у них есть свои очень конкретные причины. Это то, что нам нужно «сила и плевать», заводчане связаны по рукам и ногам необходимостью найти оптимальный баланс между мощностью, экономичностью, экологичностью, стоимостью запуска в производство, ресурсом и черт знает что еще. И власть не всегда в списке приоритетов. Это касается любых двигателей серийного производства, даже самых современных.Например, с введением коллекторов появилась тенденция к чрезмерному растягиванию фаз выпускных клапанов. Все знающие понимают, что следствием этого станет неизбежное снижение мощности и увеличение расхода топлива. Но выгорающая в коллекторе смесь быстро нагревает катализатор, что более важно для современных моторостроителей. Для инженеров 60-х важнее была эластичность, которая позволяла комфортно крутить педали на полупустых и забитых советских дорогах, забитых абсурдными скоростными режимами.Тем не менее, даже тогда они поняли, что дорожное движение будет развиваться в сторону более высоких скоростей, поэтому тогдашняя школа дизайна практиковала проектирование двигателей «для роста». Рабочий объем был установлен сверх требуемых характеристик (которые были переданы министерством в директивном порядке), чтобы оставить резерв для дальнейшего форсирования, если таковой будет. Базовый мотор ЗМЗ-21 таким образом «взбодрили» дважды: после двух последовательных этапов увеличения диаметров клапанов и других доработок были получены 24д и 402 соответственно, а мощность в процессе эволюции увеличилась с 75 до 100 лошадиных сил. .Если вы внимательно осмотрите впускные и выпускные каналы 402-й головки блока цилиндров, вы заметите, что в отливке есть место для еще одного, последнего увеличения клапана, чего так и не было. То есть, если бы в том году, в 1990 году, министерство получило указание освоить двигатель мощностью 120 л.с., у заводчан, скорее всего, не было бы никаких проблем — резервы были. Но министерству было уже не до этого. Спустя некоторое время завод сделал ставку на более прогрессивное решение ( ЗМЗ-406, ), а 402-й так и остался «недостроенным».Это не мешает нам довести дело до конца.

Слабый блок не выдержит повышенных нагрузок.

150 сил, которые можно получить разумной тонкой настройкой 402-го, не является нагрузкой. Тестировался с двухкарбарным 402 мощностью 150 л.с. Тем не менее, для осторожных есть блок 4022 с верхней фиксацией гильз, в котором собирались форкамерные двигатели. Правда, их осталось мало.

Система охлаждения не справляется с повышенным тепловыделением.