Заплатка своими руками на кузов автомобиля (стеклоткань, пайка, сварка)

Хорошо если у вас есть возможность менять автомобили как перчатки. А если такой возможности нет? То видимо их предстоит «штопать»! Как и тем, у кого нет возможности менять эти самые перчатки. В общем, мы не хотим проводить аналогии о материальном благосостоянии автолюбителей, и тем более затрагивать их личное «я» в материальных вопросах, дело это житейское и не подлежит обсуждению. А вот на счет практической информационной помощи в вопросах ремонта автомобилей, в этом мы вполне можем помочь. Итак, сегодняшняя наша тема о заплатках на машине. Такие заплатки нужны тогда, когда кузов имеет сквозную ржавчину и ничего более чем латать уже не остается. На самом деле существует несколько способов того, как можно заделать дыру в кузове. Именно о таких способах мы и поговорим.

Заплатка своими руками на кузов автомобиля из стекловолокна

Первый вариант, предложенный нами, это использование стекловолокна. Действительно, данный материал используется автолюбителями уже часто и успешно. Плюсов тому много, это и универсальность изготовления форм, и коррозионностойкость, и простота работы, и относительная дешевизна. Для фиксации стекловолокна и формирования форм используется эпоксидная смола. А теперь о том же, но с частным примером.

Действительно, данный материал используется автолюбителями уже часто и успешно. Плюсов тому много, это и универсальность изготовления форм, и коррозионностойкость, и простота работы, и относительная дешевизна. Для фиксации стекловолокна и формирования форм используется эпоксидная смола. А теперь о том же, но с частным примером.

Далее наносим слой эпоксидной смолы и накладываем стекловолокно пропитанное ей же.

В итоге, после подсыхания наносим еще несколько слоев стеклоткани пропитанной эпоксидкой. Как мы говорили метод этот вполне доступный для автолюбителей, но и не лишен недостатков. Во-первых, это не достаточно высокая адгезия, а значить вероятность того, что ваша заплатка оторвется. Во-вторых, чрезмерно разные температурные расширения металла и стекловолокна, что опять же сказывается на прочности соединения этих материалов между собой. Метод этот более приемлем для пластиковых деталей и ему подобных.

В любом случае, если у вас нет особых альтернатив, вариант этот вполне приемлем. Разве что эпоксидку и стеклоткань после затвердевания лучше всего пропитать битумом или чем-то аналогичным, то есть покрасить.

Заплатка своими руками на кузов автомобиля припаянная с помощью припоя и паяльника

Второй вариант установки заплатки можно отнести еще к эре советских автолюбителей, когда в ходу было лужение чайников и тому подобные вполне бытовые процедуры на первый взгляд. Сварочные автоматы тогда были редкость, да и обычные трансформаторные сварочники были не у всех, а дырки образовывались с незавидной частотой. Так что выход искать надо было, и он был найдет. Пайка металла с помощью мощного паяльника и припоя, вот что может ликвидировать отверстия в кузове прогнившего авто. Как и для пайки, здесь нам необходим будет флюс для пайки.

Его роль заключается в создании вокруг места для пайки защитной пленки, которая будет препятствовать быстрому окислению, тем самым улучшая качество соединения припоя и металла, который мы паяем.

Припой лучше взять твердоплавкий, работать с ним будет несколько сложнее, но зато его стойкость тоже будет повыше. Отверстия очищаем от ржавчины и грязи. а края до металла.

Если отверстия маленькие, то их просто можно постепенно «затянуть» припоем, от краев к центру. Вначале припой наносится на края, а потом наращивается к середине отверстия.

Далее зачистить и шпаклевать.

Если отверстие большое, то можно использовать жестяную пластину, например от консервы. Пластина припаивается к краям отверстия.

Далее вдавливается чуть внутрь и шпаклюется.

Приваренная сваркой заплатка своими руками на кузов автомобиля

Теперь о сварке заплаток автоматом. Почему мы сразу так критично написали в первом предложении, что она должна быть выполнена «автоматом»? Об этом вам лучше узнать из статьи «Как варить кузов автомобиля своими руками». А здесь мы более остановимся на процессе, а не на мотивационной информации что выбрать и какие режимы использовать. Итак, место отверстия — дырки вырезается углошлифовальной машинкой (болгаркой).

Почему мы сразу так критично написали в первом предложении, что она должна быть выполнена «автоматом»? Об этом вам лучше узнать из статьи «Как варить кузов автомобиля своими руками». А здесь мы более остановимся на процессе, а не на мотивационной информации что выбрать и какие режимы использовать. Итак, место отверстия — дырки вырезается углошлифовальной машинкой (болгаркой).

Далее размер в размер, только чуть меньше вырезаем заплатку.

Прихватываем ее по краям, стараясь выставить в одной плоскости с плоскостью кузова. Далее проходим сваркой по периметру заплатки и зачищаем неровности той же шлифовальной машинкой.

Металл обрабатываем фосфатом или грунтовкой и приступаем к шпатлевке.

Каждый из нами приведенных примеров заканчивался шпаклевкой. В этом случае не стоит оставлять шпаклевку без защитного покрытия, без покраски, так как она будет адсорбировать влагу, а в этом нет ничего хорошего. Если дело дошло до установки заплатки, то доводите весь процесс до конца. Шпатлюйте, обрабатывайте грунтом и красьте. Более подробно о покраске кузова в статье «Как покрасить кузов автомобиля своими руками».

Шпатлюйте, обрабатывайте грунтом и красьте. Более подробно о покраске кузова в статье «Как покрасить кузов автомобиля своими руками».

Как работать с эпоксидной смолой и стеклотканью

Эпоксидная смола и стеклоткань — идеальный материал для умелых рук. С их помощью можно создавать любые детали небольшого размера, в том числе испытывающих сильную нагрузку. Незаменим этот материал в создании моделей танков, машин, самолетов, кораблей, с его помощью можно отремонтировать бензобак, капот, крыло настоящего автомобиля и многое-многое другое.

Вам понадобится

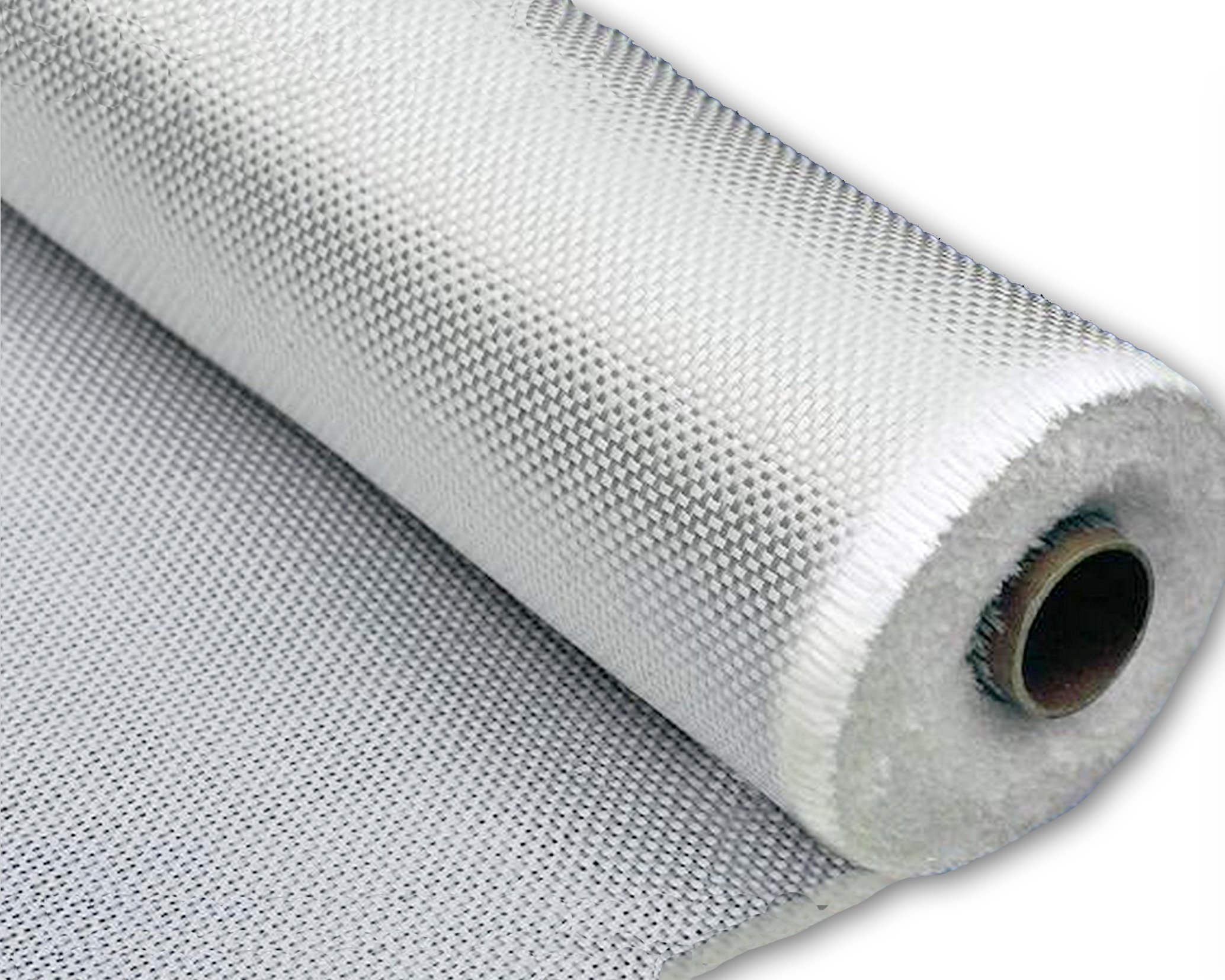

- — стеклоткань или стекломат;

- — эпоксидная или полиэфирная смола;

- — отвердитель;

- — кисточки;

- — ножницы;

- — перчатки.

Инструкция

1

Выбирайте вид стеклоткани в зависимости от целей ее применения. Мелкие детали лучше изготавливать из тонкой ткани низкой плотности (до 250 гр/м2). Зато толстая плотная (более 300 гр/м2) позволяет быстро и легко набирать толщину для массивных деталей.

2

Правильно подбирайте смолу для работы. Полиэфирная смола лучше пропитывает материал, быстрее высыхает. Эпоксидную легче найти, она более доступна по цене, зато сохнет в несколько раз дольше. Удобно, если есть цветовая индикация смолы, в процессе высыхания она меняет цвет.

3

Не забудьте про отвердитель, для каждой смолы нужно подбирать его специально. Лучше всего воспользоваться советами продавца при выборе, но можно и поэкспериментировать: смешать пробную партию и через час оценить результат: если смесь даже не начала схватываться, изменить пропорции или состав. Рекомендуемые пропорции смешивания: 2-3% (не меньше 1% и не больше 5%) отвердителя.

4

На деталь, копию которой следует получить, накладывайте вырезанный кусок стеклоткани, при помощи кисточки пропитывайте его смесью смолы и отвердителя. Затем еще один слой ткани, снова пропитка. За один раз можно уложить до 3 слоев, оставить высыхать на сутки. Когда смола высохнет, добавить еще 2-3 слоя и таким образом до наращивания нужной толщины. Разводить смолу с отвердителем нужно каждый раз заново, удобно для этого использовать одноразовые пластиковые стаканчики.

За один раз можно уложить до 3 слоев, оставить высыхать на сутки. Когда смола высохнет, добавить еще 2-3 слоя и таким образом до наращивания нужной толщины. Разводить смолу с отвердителем нужно каждый раз заново, удобно для этого использовать одноразовые пластиковые стаканчики.

5

Обратите внимание: в какой-то момент смола становится желеобразной, при этом ее уже нельзя наносить на поверхность, но еще можно испортить механическим воздействием. Сушить на солнце деталь не рекомендуется, она может растрескаться.

6

Чтобы не испортить оригинальную деталь, с которой делается копия, на нее перед работой нанесите восковой состав, или пищевую пленку, или малярный скотч.

7

Если требуется соединить две детали между собой, сначала зачистите гладкую поверхность наждачной бумагой, чтобы она стала шершавой. Затем нанесите смесь эпоксидной или полиэфирной смолы с отвердителем и крепко прижмите.

ВНИМАНИЕ!!!

Работать со стеклотканью нужно только в перчатках, иначе руки будут пару дней чесаться. Если же мелкие ворсинки все-же проникли на кожу, смажьте ее детским кремом.

Если же мелкие ворсинки все-же проникли на кожу, смажьте ее детским кремом.

При работе с полиэфирной или эпоксидной смолой все вокруг может оказаться липким. Поэтому удобно использовать одноразовые стаканчики, а ножницы и кисточку оборачивать полиэтиленом.

Ремонт вмятин, трещин и коррозии кузова с помощью стеклоткани и эпоксидной смолы

Использование стеклоткани и эпоксидной смолы для кузовного ремонта позволяет в течение нескольких дней восстановить вмятины, трещины и участки, повреждённые коррозией. Но только правильная подготовка к ремонту и соблюдение правил установки заплаты дадут такой результат. Очень важным моментом является именно подготовительный этап. Повреждённой части кузова нужно придать подходящую форму. Края пробоин могут быть немного загнуты на ту сторону, куда накладывается заплатка, но над лицевой поверхностью металл возвышаться не должен. Перед началом восстановления повреждённых участков важно удалить с них краску (для этого можно использовать специальные составы для её удаления и механические средства), ржавчину (здесь поможет преобразователь ржавчины), при этом используют стальную щётку и металлическую шкурку чтобы оттереть поверхность до блеска. Сильно повреждённые ржавчиной участки можно удалить полностью. Остатки ржавчины сведут усилия на нет, и коррозия продолжит распространяться вокруг заплаты. Очищенные участки, полностью подготовленные к ремонту предварительно обезжиривают.

Сильно повреждённые ржавчиной участки можно удалить полностью. Остатки ржавчины сведут усилия на нет, и коррозия продолжит распространяться вокруг заплаты. Очищенные участки, полностью подготовленные к ремонту предварительно обезжиривают.

К началу работы следует подготовить лоскуты стеклоткани, которые потребуются при заделке дефекта. Рекомендуется использовать для этого стеклоткань плотностью не менее 250 г/м2. Если приходится восстанавливать сколы и пробоины, нужно закрепить изнутри или снаружи подложку, на которой будет формироваться слой стеклопластика, чтобы придать ему форму. Подложку обрабатывают парафином или мастикой, чтобы после того, как ремонт будет окончен, её можно было убрать. Заплаты можно накладывать и с внутренней, и с внешней стороны. Это зависит от доступности повреждённого участка, а также от требований к его прочности. На крупные отверстия можно наложить заплату изнутри, чтобы сделать её толще, чем материал кузова.

Когда подготовительная работа закончена, можно приступать собственно к восстановлению. На подготовленный участок наносят эпоксидную смолу и не дожидаясь, когда она начнёт застывать, сразу же укладывают слой стеклоткани, который промазывают смолой и тщательно разравнивают кистью. Иногда, особенно при восстановлении мелких вмятин, на подготовленную поверхность наносят слой смолы с наполнителем (например, микросферой), заполняя дефект так, чтобы смола немного не доходила до уровня поверхности кузова. При ремонте более крупных повреждений накладывают несколько слоёв стеклоткани. Когда толщина заплаты достигает уровня кузова, её накрывают полиэтиленовой плёнкой. Этот материал не прилипает к смоле, но защищает её поверхность, пока стеклопластик отвердевает. Покрытую плёнкой стеклоткань можно разровнять и руками скорректировать её форму.

На подготовленный участок наносят эпоксидную смолу и не дожидаясь, когда она начнёт застывать, сразу же укладывают слой стеклоткани, который промазывают смолой и тщательно разравнивают кистью. Иногда, особенно при восстановлении мелких вмятин, на подготовленную поверхность наносят слой смолы с наполнителем (например, микросферой), заполняя дефект так, чтобы смола немного не доходила до уровня поверхности кузова. При ремонте более крупных повреждений накладывают несколько слоёв стеклоткани. Когда толщина заплаты достигает уровня кузова, её накрывают полиэтиленовой плёнкой. Этот материал не прилипает к смоле, но защищает её поверхность, пока стеклопластик отвердевает. Покрытую плёнкой стеклоткань можно разровнять и руками скорректировать её форму.

Уложенный стеклопластик оставляют на несколько дней под пищевой плёнкой. Перед тем, как можно будет замаскировать заплату, она должна полностью застыть. После этого можно удалить формы и подложки, отшлифовать участок и покрыть его краской соответствующего цвета. Установленная таким способом заплата прослужит много лет.

Установленная таким способом заплата прослужит много лет.

Назад в справочник

В раздел «Эпоксидные смолы»

В раздел «Стеклоткани»

В раздел «Ремонтные работы»

Ремонтируем кузов автомобиля с помощью стеклоткани (стекловолокна)

Наиболее часто стеклоткань используют для бюджетного кузовного ремонта, когда вы не хотите платить за сварочные работы для мастеров, а у вас есть желание все сделать своими руками. Данный вариант ремонта используют для ремонта именно небольших локальных повреждений кузова, а само качество таких работ не на очень высоком уровне и по истечению времени в 1 – 2 года, данный вид ремонта сможет себя проявить, и вам нужно будет повторно реставрировать поврежденный участок детали.

Описание технологии ремонта

Суть технологии проведения ремонт кузова с помощью стеклоткани, заключается в том, что сквозное отверстие заполняют клеевым составом на основе эпоксидной или полиэфирной смолы, а стеклоткань служит в качестве армирующего элемента. Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Подготовительный этап работ

Перед проведением основных работ вам нужно будет очистить поверхность повреждения кузова от пыли, коррозии и старой краски. Обычно помимо самого отверстия зачищают и область вокруг него, размер отступа берут около 50 – 60 мм. Тот участок, где будут проводиться работы желательно немного углубить, чтобы слой наполнителя и последующей шпаклевки не выступал из общей плоскости детали кузова.

Следующий шаг – это зачистка металла с помощью наждачной бумаги, обезжиривание поверхности, обработка антикоррозийными составами и грунтовка.

Далее из стекловолокна вырезают несколько заплаток, размер первой должен перекрывать сквозное отверстие с нахлестом на кузов около 15 – 20 мм. Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Процесс монтажа стеклоткани

После подготовки поверхности, приступаем непосредственно к проведению самих работ по реставрации кузова с помощью стеклотканевых латок. На зачищенный участок кузова в местах стыковки промазываем клеевым составом на основе смолы, далее берем первую лаку из стекловолокна и прижимам ее к поверхности. С помощью ролика или валика раскатываем клей под латкой во избежание появления пузырей. Если же они есть, их стоит проколоть и раскатать, чтобы поверхность получилась максимально ровной и хорошо приклеенной к кузову автомобиля. Далее немного ждем, пока клей подсохнет, и наносим уже на латку и кузов второй слой клея, опят прикладываем уже латку большего размера и раскатываем. Таким образом, наносятся все слои, до выравнивания плоскости.

Таким образом, наносятся все слои, до выравнивания плоскости.

Следующий этап – это нанесение шпаклевки. Обычно для старта берут шпаклевку с содержанием того же стекловолокна и наносят сплошным слоем на поверхность повреждения. Далее ждем высыхания, шлифуем с помощью машинки и наносим слой универсальной шпаклевки. Опять ждем высыхания, шлифуем.

Далее идет процесс нанесения грунтовки, основной краски и лака. После чего деталь полируют.

Стоит отметить, что для ремонта крупных сквозных отверстий с обратной стороны кузова используют подкладки, для того чтобы можно было работать со стекловолокном и оно не деформировалось под давлением во время проведения работ. После шпаклевки обычно такую подкладку снимают.

Вот так выглядит процесс ремонта кузова стеклотканью своими руками. Как видите, здесь нет ничего сложного, и набор инструментов нужен минимальный.

Вот видео, которое поможет более наглядно вникнуть в технологию проведения работ со стеклотканью в кузовном ремонте.

Важный момент! Не забывайте о мерах безопасности при проведении работ. Так прямое попадание смолы или стеклоткани на кожу человека может вызывать аллергические реакции, а в глаза серьезные воспалительные процессы. Не забывайте, что стекловолокно выделяет опасную для дыхательных путей пыль. Так что работать лучше в защитных очках, респираторе и резиновых перчатках.

Приобретая подержанный автомобиль или проводя плановый осмотр своей машины необходимо оценить степень износа кузова, который начинается с гниения порогов, как наиболее уязвимых мест ТС. Как заделать дырку в пороге автомобиля без сварки, если обнаружены первые очаги коррозии? Несколько простых, но действенных способов представлено ниже.

Холодные способы заделки дырок на порогах

В зависимости от степени повреждения выбирается холодный или горячий способ ремонта. К холодному методу относятся кузовные работы, которые не требуют наличия сварочного оборудования. Небольшое отверстие можно заделать:

Небольшое отверстие можно заделать:

- строительной шпатлевкой;

- с использованием стекловолокна;

- грунтовкой с закреплением мест молдингами.

Полугорячий метод предполагает использование паяльника для заделки мелких отверстий.

Как заделать дырку стекловолокном

Наиболее простой способ, как заделать дыру в пороге авто без сварки, это использовать заплату из стекловолокна. Для ремонта понадобится:

- Две заплаты из стекловолокна по размеру на 2 см больше, чем очаг коррозии. Допускается использовать стеклопластик или стеклоткань.

- Грунтовка автомобильная, обезжириватель.

- Наждачная бумага, болгарка для предварительной очистки поверхности.

- Шпатель.

- Лак, краска.

Самостоятельный ремонт занимает до 1 часа и не требует особых навыков, нужно:

- Снять болгаркой слой старой краски.

- Зачистить порог, если обнаружены ржавые вмятины, сквозные отверстия, обработать обезжиривателем.

- Вмятины хорошо прогрунтовать, материал должен полностью просохнуть.

- Вырезать накладки из стекловолокна, приложить на сухую поверхность, закрепить клеевым составом, эпоксидной смолой.

- После высыхания поверхность грунтуют, ошкуривают наждаком и красят.

При использовании стекловолокна рекомендуется дополнительно закрепить пороги молдингами.

Заделка дыр шпатлевкой

Восстанавливать пороги шпатлевкой рекомендуется в следующих случаях:

- При отсутствии больших сквозных дыр.

- Если наблюдаются средние очаги коррозии, которые не повлияли на геометрию.

- При первичной ржавчине.

Заделывать пороги данным способом достаточно просто, ремонт занимает до 2 часов, не требует специальных навыков, но при этом необходимо наличие необходимого инструмента и материала. Для ремонта понадобится:

- строительная стекловолокольная и автомобильная стандартная шпатлевка;

- болгарка;

- алюминиевая сетка, если придется залатать значительное, но единственное отверстие;

- наждак средней абразивности от 800 грит;

- шпатель средний;

- обезжириватель;

- грунтовка автомобильная;

- краска, лак.

Начало ремонта требует предварительной подготовки поверхности, для этого нужно:

- Зачистить порог от старой краски, срезав слой отработанного материала болгаркой.

- Зашкурить поверхность, обработать обезжиривателем.

- Если порог не имеет сквозных отверстий, алюминиевая сетка не используется. Если обнаружен значительный глубокий очаг коррозии, вырезать необходимую по размеру заплату из сетки, приложить на выемку.

- Замазать сетку строительной шпатлевкой. Если повреждения незначительные, наложить слой шпатлевки, выравнивая состав. Дать просохнуть.

- Ошкурить, нанести тонкий слой автомобильной грунтовки.

- После высыхания зачистить место наждачной бумагой.

- Прокрасить, пролакировать.

Вариант заделывания дыр строительной шпатлевкой часто используется при ремонте кузова, но опытные водители его не рекомендуют, поскольку она начинает рассыхаться через 7-9 месяцев, пропускает влагу и коррозионное разрушение продолжается.

Метод холодной сварки

Способ подходит для заделывания небольших дыр в порогах, когда нет масштабных очагов ржавчины и не поврежден внутренний металл, усилитель порога. Для ремонта понадобится полиэфирные смолы для кузовных работ, т. е. эпоксидка. Процесс ремонта по шагам:

- Дыры зачищаются наждаком, шлифовальным кругом, обезжириваются.

- Смола разводится в необходимых пропорциях или используется готовый состав.

- Стеклоткань необходимого размера пропитывается смолой, клеится на дыру.

- После высыхания поверхность грунтуется, ошкуривается и красится.

Данный способ подходит для ремонта тех частей кузова, которые не испытывают нагрузок. Если такой метод выбирается для порогов, рекомендуется всегда устанавливать металлические молдинги.

Ремонт путем заделывания отверстия металлом

Металлические заплаты и последующая пайка считаются самыми продуктивными средствами для восстановления порогов, даже при большой площади коррозии. Если ржавчина не привела к деформации центральных стоек и перекосу геометрии, то можно использовать металлические заплаты и укреплять их паяльником. Для ремонта понадобятся следующие материалы и инструменты:

Если ржавчина не привела к деформации центральных стоек и перекосу геометрии, то можно использовать металлические заплаты и укреплять их паяльником. Для ремонта понадобятся следующие материалы и инструменты:

- металлическая заплата, размер на 2 см больше, чем отверстие от коррозии.

- монтажный молоток;

- болгарка;

- наждачная бумага средней абразивности;

- антигравий;

- состав против ржавчины — ортофосфорная кислота, если есть;

- паяльник, оловянный припой;

- грунтовка автомобильная, обезжириватель.

Предварительные работы начинаются с обработки поверхности болгаркой после того, как срезан отработанный слой краски, для этого нужно:

- Зачистить пороги, определить места коррозии.

- Вырезать с металла, можно использовать банки из под автохимии, заплаты необходимого размера.

- Обслужить края заплаты, обработать порог обезжиривателем.

- Припаять заплату сплошным швом.

- Если металл выступает над поверхностью кузова, утопить пузырь молотком.

- Вмятину на металле обработать грунтовкой, выравнивая всю поверхность. Использовать для первого слоя фосфатный грунт. Через 10 минут нанести стандартный автомобильный.

- Дать просохнуть. Ошкурить, нанести слой краски, лака.

Опытные водители рекомендуют не наносить краску на пороги сразу после ремонта, а обработать поверхность слоем антигравия, покраску проводить на 7-8 день.

Заделка точечных дыр

При диагностике автомобиля, если на пороге наблюдается точечная дыра от коррозии, в 80 % случаев приходится не только заделывать отверстие, но и менять усилитель. Полноценный осмотр покажет большие участки ржавого металла под слоем ЛКП. Если точечная дыра произошла от механического повреждения, то она не связана с естественным износом металла, поэтому заделка небольших отверстий проводится с использованием шпатлевки либо пайки.

Пайка проводится по тому же алгоритму, как и заделывание дыры листом металла, единственным исключениям остается небольшой размер заплаты.

Использование пайки

Если небольшие отверстия в пороге или днище авто заделываются пайкой, то в этом помогут простые советы:

- Для прогрева металла, толщиной более 0,5 мм бытовые паяльники малопригодны. Лучше использовать портативную газовую горелку, которая имеет небольшой баллон от 400 до 700 мл. Работы будут проходить быстрее.

- Для пайки порогов необходим припой и флюс. Для припоя используют состав со свинцом или оловом, флюс можно заменить кислотой электролитной.

Мастера рекомендуют вообще не использовать пайку для кузовных работ. Главная причина состоит в том, что припой, олово или свинец имеют намного меньший электропотенциал, чем железо, в процессе их контакта возникает электрохимическая коррозия, которая в дальнейшем может привести к возникновению полноценной ржавчины в местах стыка.

Второй недостаток пайки — это огневые работы, которые проводятся в безопасном месте и максимально осторожно.

Заделка масштабных разрушений

Любая дырка в пороге автомобиля свидетельствует о начале коррозии, но что делать если разрушения металла масштабные и простыми средствами не обойтись? В этом случае требуется газосварочный аппарат, полноценное переваривание кузова, а иногда полная замена частей днища и крыльев.

Поверхностный ремонт с использованием шпатлевки, стекловолокна, небольших заплат металла не изменят ситуацию кардинально, гниение кузова продолжится.

Многие автолюбители сталкиваются с проблемой мелкого кузовного ремонта, когда не хватает средств для обращения в специализированный автосервис или есть желание самостоятельно провести все работы. Если раньше над этим вопросом задумывались владельцы подержанный автомобилей, возраст который исчислялся десятками лет, то при современной плотности движения авторемонт грозит и относительно новым транспортным средствам. Дело в том, что приходится бороться не только с локальными очагами ржавчины на кузове. Резко возросшее число мелких ДТП ставит в зону риска и новые автомобили.

Эпоксидная смолы выступает, как подходящее и доступное средство для ремонта авто. Строго установленной инструкции ее применения нет, однако в сети Интернет предостаточно лайфхаков, где используется эпоксидка. Позже будет рассказано, какие именно марки смол подходят для данной цели. Но так как незаменимым компонентом при работе с эпоксидной смолой является стекловолокно, следует сначала уделить внимание этому композитному материалу, описав его особенности и свойства.

Но так как незаменимым компонентом при работе с эпоксидной смолой является стекловолокно, следует сначала уделить внимание этому композитному материалу, описав его особенности и свойства.

Особенности стекловолокна

Стеклоткань – другое название стекловолокна, это уникальный в своем роде материал, состоящий из нескольких компонентов. В продажу стекловолокно поступает не в виде монолита, а в виде материи, состоящей из множества волокон. Такая материя достаточно прочная и, в то же время, легкая и эластичная. Из эпоксидной смолы и стеклоткани изготавливают стеклопластик, который является основным материалом для производства бамперов, крыльев и некоторых других элементов кузова автомобиля.

Применение стеклопластика позволило уменьшить массу машины, тем более, что он имеет ряд преимуществ перед обычным пластиком и металлом.

Металл очень тяжелый, а это влечет за собой повышение расхода топлива. С течением времени металлические элементы подвергаются коррозии. Необратимый процесс приводит к замене узла, но если выявить очаг коррозии на начальное его стадии, то ремонт кузова эпоксидной смолой и стеклотканью существенно сэкономит бюджет. Обычная пластмасса очень хрупкая. Отсутствие эластичности позволяет ее использовать только для внутренней отделки салона. Кстати, эпоксидкой можно ремонтировать не только изделия из стеклопластика, но и из металла.

Необратимый процесс приводит к замене узла, но если выявить очаг коррозии на начальное его стадии, то ремонт кузова эпоксидной смолой и стеклотканью существенно сэкономит бюджет. Обычная пластмасса очень хрупкая. Отсутствие эластичности позволяет ее использовать только для внутренней отделки салона. Кстати, эпоксидкой можно ремонтировать не только изделия из стеклопластика, но и из металла.

Производство стекловолокна, основу которого составляет эпоксидная смолы, может осуществляться в одну или в две фазы. На одноэтапном производстве вытягиваются стекловолокна из стеклянной массы. Двухэтапное производство начинается с изготовления стеклянных шариков, из которых впоследствии получается стекловолокно. Завершающий этап у данных технологий общий. На нем волокна пропитываются эпоксидкой и получается готовый материал.

Стеклоткань обладает рядом достоинств, позволяющих не только изготавливать детали для автомобилей, но и ремонтировать их. Про легкость и прочность уже было сказано, но на этом плюсы не заканчиваются.

- Влагостойкость. При правильном применения стекловолокна металл под ним не будет ржаветь.

- Теплоизоляция. Благодаря низкой теплопроводности, стеклоткань выполняет дополнительную функцию энергосбережения.

- Простота в использовании. Даже без специального навыка автовладелец сможет самостоятельно отремонтировать бампер, капот, дверь или порог автомобиля.

- Износостойкость. Детали из стеклопластика эксплуатируются в сложных погодных условиях, они выдерживают перепады температуры, влажности, а также действие реагентов, которыми посыпают дороги в зимний период.

- Цена. Экономия средств при проведении авторемонта.

Ремонт металлических узлов

Эпоксидная смола для автомобиля позволит справиться с очагами коррозии на кузовных деталях. Степень повреждения может быть различной, однако автовладелец должен понимать, что чем больше площадь очага, тем сложнее выполнить ремонтные работы. Стекловолокно в эпоксидке не сможет по прочности заменить металл, поэтому допускается ремонтировать только те участки, которые не являются несущими.

Стекловолокно в эпоксидке не сможет по прочности заменить металл, поэтому допускается ремонтировать только те участки, которые не являются несущими.

Особое внимание следует уделить подготовке металла. Ржавчину следует убрать, воспользовавшись ортофосфорной кислотой (преобразователь ржавчины) и металлической щеткой. Очищенную поверхность обезжиривают и покрывают грунтовкой. Если пренебречь этими процедурами, то влага будет попадать под латку из стекловолокна и металл снова начнет ржаветь.

Принцип ремонта сводится к тому, что стеклоткань, пропитанная смолой, накладывается на очаг коррозии, даже если возникли сквозные отверстия. В зависимости от состояния металла, может потребоваться несколько слоев. После отверждения смолы латку зачищают наждачной бумагой, обезжиривают и снова грунтуют. После этого можно приступать к нанесению шпатлевки, чтобы создать рельеф и выровнять поверхность.

Работы по покраске кузова должны производиться в специальной камере при наличии сложного оборудования. Но некоторые лайфхаки от опытных мастеров позволят заделывать отверстия и красить очаги коррозии даже в домашних условиях.

Но некоторые лайфхаки от опытных мастеров позволят заделывать отверстия и красить очаги коррозии даже в домашних условиях.

Ремонт деталей кузова из стеклопластика

Стеклопластик проявил себя, как надежный и практичный материал. Многие автопроизводители делают из него не только элементы декора, но и не несущие части кузова (крылья, капот). Такие элементы не подвержены коррозии, однако склеивать их или заделывать трещины приходится даже чаще, чем металлические. Ремонт целесообразен в том отношении, что даже при значительных повреждениях удается восстановить прежнюю форму элемента.

Стекловолокно, пропитанное эпоксидной смолой, будет сохранять первоначальную форму. При наличии подходящей матрицы можно самостоятельно изготавливать части кузовных деталей. Однако такую матрицу сложно изготовить, поэтому многие владельцы, решившие рассчитывать на собственные силы, восстанавливают детали «от руки», допуская при этом значительные погрешности.

Здесь эстетика компенсируется малым бюджетом ремонта, поэтому применение эпоксидки в работе со стеклопластиком до сих пор остается популярным.

Алгоритм работ практически не меняется. Точно так же, как и для металлических конструкций, из стекловолокна изготавливается латка. Но при восстановлении поврежденной части детали этой латке придается определенная форма. Достоинство материала позволяет застывший каркас обрабатывать, шпатлевать и красить. Опытные матера делают это так искусно, что не всегда результат отличается от заводского штампа.

Полироль из эпоксидки

Эпоксидную смолу используют не только в ремонтных, но и в профилактических работах. Всем автомобилистам хорошо известно, что лакокрасочное покрытие со временем мутнеет и покрывается мелкими царапинами. От него зависит весь эстетический вид машины, поэтому многие стараются тонкий слой лака всячески защитить. На основе эпоксидки создаются специальные полироли, которые надежно оберегают краску кузова от солнечных лучей и от мелких частиц, вызывающих сколы. Кроме этого, смола придает дополнительный блеск поверхности кузова. Примером подобных полиролей служат составы таких марок, как Wurth или Cilajet.

Производители заверяют, что защитный слой будет выполнять свою функцию на протяжении 1,5 лет, однако практика показывает, что уже через несколько месяцев требуется повторная обработка деталей. Надежность эпоксидного слоя, как и его долговечность, зависит от соблюдения технологии нанесения. Но следует также учитывать и характер эксплуатации автомобиля. В инструкции по применению указаны основные требования, необходимые для обязательного выполнения.

- Полироль после нанесения должна полностью высохнуть. Для этого может потребоваться около суток времени.

- При проведении работ необходимо соблюдать температурный режим. Температура должна быть не ниже 15°C и не выше 25°C градусов.

- Нельзя полировать кузов автомобиля в жаркую солнечную погоду. При возможности, автомобиль загоняют в чистый бокс.

- Поверхность кузовных деталей, на которые накладывается слой эпоксидки, должна быть подготовленной. Не допускается наличие пыли, грязи, неровностей или царапин.

- Автомобили старше одного года перед полировкой проходят дополнительную обработку абразивными материалами.

- Слой смолы накладывается на обезжиренную поверхность.

Сложность полировки эпоксидной смолой заключается в том, что погрешности или нарушения технологии сразу выявить не получится. Они становятся заметными спустя непродолжительное время. Выполнение же всех рекомендаций гарантирует отличный результат, а защита прослужит весь отведенный срок.

Наносятся полироли специальными салфетками, которые поставляются в комплекте с основным составом. Материал наносится на поверхность детали и растирается салфеткой ровным слоем. В инструкции указано, что необходимо успеть положить слой за 10-15 минут. Необходимо учесть, что при повышенной температуре сокращается время полимеризации смолы.

Эпоксидный антикор

Зоны, максимально подверженные воздействию влаги и реагентов покрывают специальным антикоррозийным составом. Свойства эпокидной смолы позволяют использовать ее в качестве антикора. Но эпоксидные составы антикоррозийного назначения отличаются от полиролей. Они должны защищать кузов автомобиля не несколько месяцев, а несколько лет.

Свойства эпокидной смолы позволяют использовать ее в качестве антикора. Но эпоксидные составы антикоррозийного назначения отличаются от полиролей. Они должны защищать кузов автомобиля не несколько месяцев, а несколько лет.

Помимо эпоксидной смолы в состав антикора входят прочие вещества, перечень которых зависит от места работы. Например, для днища автомобиля рекомендуется пользоваться пастами, содержащими воск и битум. Металл колесный арок подвержен постоянным бомбардировка мелкими камешками, поэтому в антикор добавляется каучук. Наружные элементы кузова (Нижние части дверей и пороги) обрабатываются смолой с алюминиевой пудрой или с цинковой пастой. Практически у всех марок есть один минус – вероятность расслаивания при низких температурах. Применимость такого антикора зависит от климатических условий.

Материалы

Современному мастеру и автовладельцу предоставлены все условия по уходу за своим «железным конем». В каждом городе открыты десятки магазинов автозапчастей, которые продают различные аксессуары, в том числе и автомобильные эпоксидные смолы. Использовать свойства полимера в авторемонте стали еще задолго до того, как в свободной продаже появились необходимые материалы. Остается только догадываться, на что приходилось идти автовладельцам, чтобы получить латку из стекловолокна. Необходимо было отдельно приобрести смолу, наполнить ее нужными компонентами, раздобыть стекловолокно, которое раньше считалось дефицитом.

Использовать свойства полимера в авторемонте стали еще задолго до того, как в свободной продаже появились необходимые материалы. Остается только догадываться, на что приходилось идти автовладельцам, чтобы получить латку из стекловолокна. Необходимо было отдельно приобрести смолу, наполнить ее нужными компонентами, раздобыть стекловолокно, которое раньше считалось дефицитом.

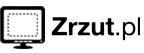

Сегодня нет необходимости выбирать смолу по техническим характеристикам. Те модели, которые используются в заливочных работах, не подойдут, а приобрести эпоксидку, используемую в промышленности для изготовления стекло- и углепластиков, в магазинах нереально. Но производители продают готовые ремкомплекты, куда входит нужная смола, определенное количество стекломата и иногда могут встречаться некоторые инструменты.

Известно, что смола может иметь различные свойства, в зависимости от наличия в ней добавок. Так, на выбор покупателю представлены наборы для заделывания очагов коррозии. Набор для ремонта бампера, куда входит эпоксидная смола и стекловолокно, пригоден только для стеклопластика, так как для соединения с металлом требуются несколько иные характеристики полимера.

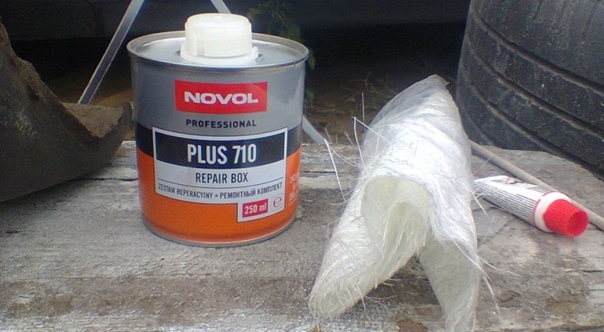

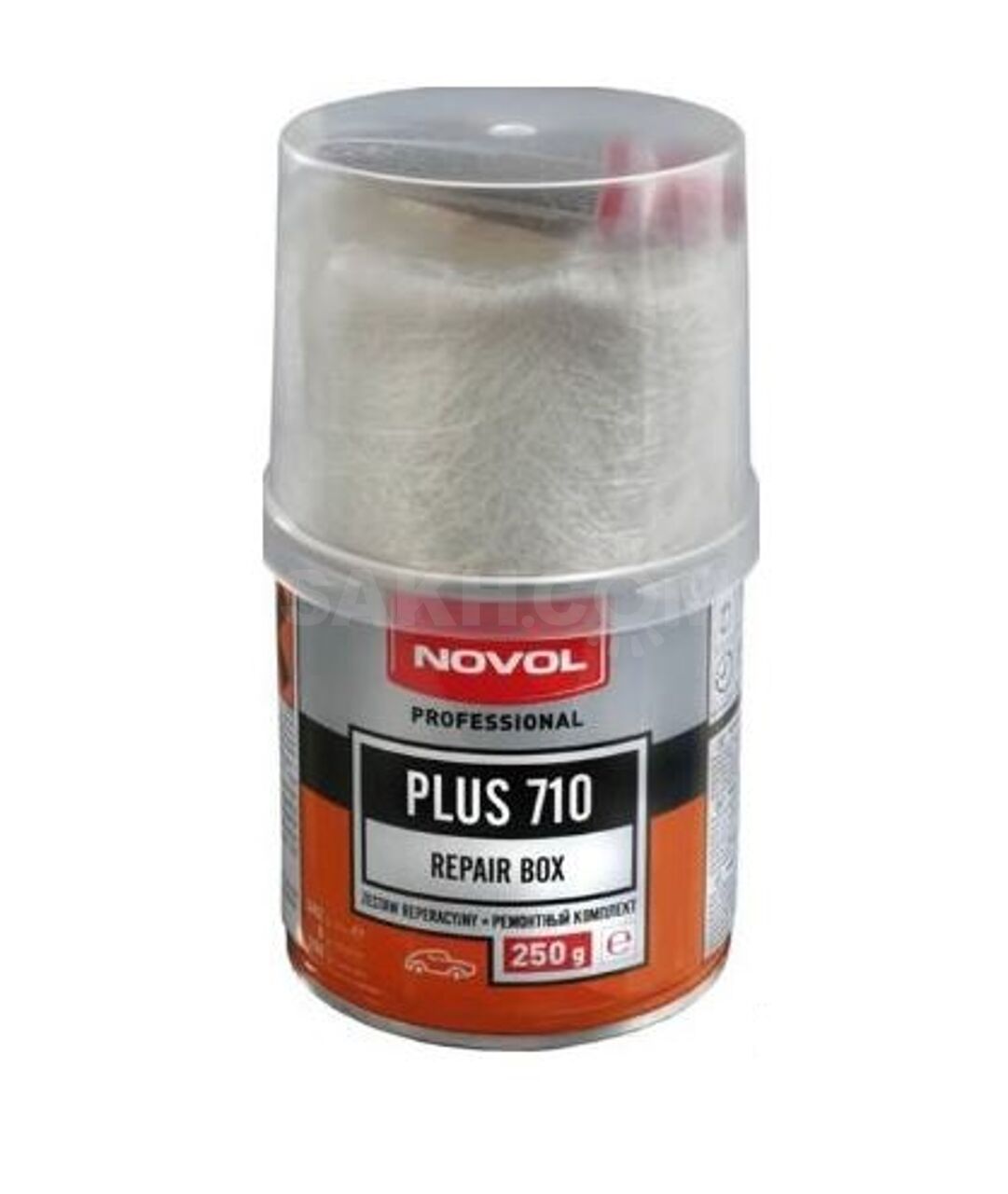

- Novol plus 710. Один из примеров комплекта для ремонта автомобилей. В его состав входит эпоксидная смола в емкости 250 мл, отвердитель в тюбике и стекломат. Все материалы упакованы в компактный и удобный тубус, который можно перевозить с собой или хранить в гараже. Данный комплект пригоден для ремонта бамперов, днища, дверей, а также торпедо и прочих элементов внутренней отделки.

- ЭДП. Эпоксидный клей считается универсальным. Это означает, что его характеристики усреднены, поэтому при наличии стекловолокна, которое необходимо приобрести отдельно, можно заняться авторемонтом.

- ЭД-20. Совсем бюджетный вариант, так как модель ЭД-20 известна своей недорогой стоимостью. Профессионалы не советуют эту смолу использовать для ремонта металлических частей кузова, испытывающих нагрузки (днище) или обеспечивающих внешний вид. Но для заделывания отверстий в очагах ржавчины бензобака такая смола вполне подойдет.

- SEA-Line.

Двухкомпонентный состав и стекловолокно под данным брендом встречается не так часто, но многие мастера кузовного ремонта советуют именно этот материал. В комплект входит кисточка, которой удобно пропитывать стеклоткань. Отвердитель налит сразу в мерный стаканчик, чтобы удобнее было наводить состав в нужной пропорции.

Двухкомпонентный состав и стекловолокно под данным брендом встречается не так часто, но многие мастера кузовного ремонта советуют именно этот материал. В комплект входит кисточка, которой удобно пропитывать стеклоткань. Отвердитель налит сразу в мерный стаканчик, чтобы удобнее было наводить состав в нужной пропорции.

Наверное нет ни одного автолюбителя, хоть раз не столкнувшегося с проблемой повреждения кузова своего авто. Так как же вернуть былой блеск своему автомобилю?

На сегодняшний день существует огромное количество способов ремонта кузова, но особое внимание заслуживает один очень простой, недорогой, но надежный способ ремонта — восстановление автомобиля при помощи стеклоткани.

Стеклоткань (стекловолокно) для ремонта кузова

Сегодня стеклоткань широко используется в разных сферах нашей жизни. Однако основное своё применение этот материал нашел именно в автоиндустрии. Стекловолокно является просто незаменимым при ремонте кузова автомобиля. Это обусловлено его уникальными свойствами, такими как:

Это обусловлено его уникальными свойствами, такими как:

- небольшой вес;

- устойчивость к воздействиям окружающей среды и возгоранию;

- простота и быстрота монтажа;

- продолжительный срок эксплуатации — до 50 лет;

- и самое главное — его низкая стоимость.

Ремонт автомобиля с помощью стеклоткани — недорогой и несложный метод восстановления кузова своими руками. Он под силу каждому, даже начинающему автолюбителю, в гаражных условиях и с минимальным набором инструментов. Однако стоит учесть, что восстановление кузова автомобиля с использованием стекловолокна возможно только при наличии небольших повреждений и на участках, не являющихся несущими элементами.

Инструменты и материалы для ремонтаЕсли повреждения автомобиля сильные, то восстановить его таким методом просто невозможно.

Чтобы произвести качественный ремонт необходимы следующие материалы:

- стекловолокно;

- эпоксидная смола;

- отвердитель;

- наждачная бумага;

- растворитель для очистки инструмента и обезжиривания поверхности;

- шпатели и кисти разных размеров;

- тара для смешивания смолы с отвердителем

Подготовительные работы должны быть проведены с особой тщательностью. Необходимо очистить участок детали, подлежащий ремонту, от старой краски и коррозии, так чтобы ни осталось и капли ржавчины. После этого обрабатываемую поверхность следует зачистить шкуркой, хорошо просушить и обезжирить.

Необходимо очистить участок детали, подлежащий ремонту, от старой краски и коррозии, так чтобы ни осталось и капли ржавчины. После этого обрабатываемую поверхность следует зачистить шкуркой, хорошо просушить и обезжирить.

Технология работПравильное проведение предварительных работ — залог качественного ремонта.

Самыми главными условиями при проведении работ являются последовательность и неспешность. Порядок действий при ремонте выглядит так:

- из материала вырезаются заплатки, по форме и размеру, соответствующие поврежденной части кузова;

- в подготовленной емкости смешиваются эпоксидная смола и отвердитель, в пропорциях, указанных в инструкции;

- на подготовленное место, наносится первый слой полученной смеси;

- сверху укладывается подготовленный кусок стеклоткани и разглаживается валиком, пропитанным смолой;

- когда смола схватиться, поверхность проходят шкуркой;

- следующий шаг — нанесение шпаклевки;

- после полного застывания проводятся лакокрасочные работы.

Первый вариант

Ремонтируемый участок покрывается полиэфирной смолой, накладывается первый кусок из стеклоткани. Все образовавшиеся воздушные пузырьки выгоняются валиком, а оставшиеся прокалываются шилом. По поверхности проходятся валиком, при необходимости слой уплотняется торцевой кистью. После этого поверхность снова смазывается смолой, и на неё накладывается следующий слой материала. Так, поочередно, один за другим, накладываются все слои.

Второй вариант

Вырезанные заплатки пропитываются смолой. Края смазывают клеем. После этого, пропитанные кусочки накладываются на место поврежденной поверхности. Необходимо полностью закрыть ремонтируемый участок. Каждый новый слой должен перекрыть предыдущий не менее, чем на 20 мм. После полного застывания смолы, по поверхности проходятся напильником и шкуркой. Образовавшиеся неровности выравнивают при помощи шпатлевки.

При восстановлении отверстий большого диаметра, с обратной стороны поврежденной детали устанавливают подкладку — фанерный лист или лист металла, также возможно использование плотного картона. Это позволяет предотвратить деформацию заплатки из стекловолокна.

Чтобы подкладка не прилипала, ее покрывают полистиролом в ацетоне или восковой мастикой. Мастичная смесь готовится из воска и скипидара, смешиваемых в соотношении 2 к 1. Такая обработка даёт возможность спокойно отделить подкладку от смолы на завершающей стадии ремонта.

Если подобраться к внутренней части тяжело и после окончания работ подкладку устранить не удастся, тогда её не устанавливают. В таком случаи, поврежденный участок плотно набивается газетами, в соответствии с формами кузова. В самом конце ремонта, газеты убираются.

Меры безопасности при проведении работПри проведении ремонтных работ обязательно нужно использовать средства индивидуальной защиты: резиновые перчатки, защитные очки, респиратор.

Главная опасность при проведении работ — это контакт химических веществ с кожей человека. Эпоксидная смола и отвердители способны вызывать сильнейшие раздражения кожи. Также смолы и отвердители могут стать причиной аллергических реакций. При проведении шлифовки, возможно попадание пыли в дыхательные пути. В процессе ремонта, испарения смолы, отвердителя и пыль от шлифовки могут стать причинами раздражения глаз.

Как восстановить кузов авто при помощи стеклоткани подробно показано в видеоролике.

- Автор материала

- Другие материалы

Автор Автомеханик

15 лет я ремонтирую разного рода автомобилей, включая такие марки как Ваз, Уаз, Chevrolet, Mazda, Kia и многие другие. Все что связано с коробкой, двигателем или ходовой. Вы можете написать мне свой вопрос ниже в комментариях и я постараюсь развернуто на него ответить.

Ремонт кузова с помощью стеклоткани своими руками.

Технология проведения работ.

Технология проведения работ.Наиболее часто стеклоткань используют для бюджетного кузовного ремонта, когда вы не хотите платить за сварочные работы для мастеров, а у вас есть желание все сделать своими руками. Данный вариант ремонта используют для ремонта именно небольших локальных повреждений кузова, а само качество таких работ не на очень высоком уровне и по истечению времени в 1 – 2 года, данный вид ремонта сможет себя проявить, и вам нужно будет повторно реставрировать поврежденный участок детали.

Описание технологии ремонта

Содержание статьи

Суть технологии проведения ремонт кузова с помощью стеклоткани, заключается в том, что сквозное отверстие заполняют клеевым составом на основе эпоксидной или полиэфирной смолы, а стеклоткань служит в качестве армирующего элемента. Кроме самой смолы, зачастую добавляют пластификаторы и наполнители, которые повышают срок службы данного материала и позволяют избежать преждевременного растрескивания клеевой основы, что вполне возможно за счет нагрузок, которые идут на кузов при движении автомобиля.

Подготовительный этап работ

Перед проведением основных работ вам нужно будет очистить поверхность повреждения кузова от пыли, коррозии и старой краски. Обычно помимо самого отверстия зачищают и область вокруг него, размер отступа берут около 50 – 60 мм. Тот участок, где будут проводиться работы желательно немного углубить, чтобы слой наполнителя и последующей шпаклевки не выступал из общей плоскости детали кузова.

Следующий шаг – это зачистка металла с помощью наждачной бумаги, обезжиривание поверхности, обработка антикоррозийными составами и грунтовка.

Далее из стекловолокна вырезают несколько заплаток, размер первой должен перекрывать сквозное отверстие с нахлестом на кузов около 15 – 20 мм. Последующие слои накладок должны перекрывать предыдущие на точно такое же значение. Если скажем заплатки три, то третья латка должна быть с зазором 60 мм от величины сквозного отверстия. Это делается для качественного крепления материала и придает более прочного армирования для состава из смолы, которым мы будем заполнять поврежденный участок.

Процесс монтажа стеклоткани

После подготовки поверхности, приступаем непосредственно к проведению самих работ по реставрации кузова с помощью стеклотканевых латок. На зачищенный участок кузова в местах стыковки промазываем клеевым составом на основе смолы, далее берем первую лаку из стекловолокна и прижимам ее к поверхности. С помощью ролика или валика раскатываем клей под латкой во избежание появления пузырей. Если же они есть, их стоит проколоть и раскатать, чтобы поверхность получилась максимально ровной и хорошо приклеенной к кузову автомобиля. Далее немного ждем, пока клей подсохнет, и наносим уже на латку и кузов второй слой клея, опят прикладываем уже латку большего размера и раскатываем. Таким образом, наносятся все слои, до выравнивания плоскости.

Следующий этап – это нанесение шпаклевки. Обычно для старта берут шпаклевку с содержанием того же стекловолокна и наносят сплошным слоем на поверхность повреждения. Далее ждем высыхания, шлифуем с помощью машинки и наносим слой универсальной шпаклевки. Опять ждем высыхания, шлифуем.

Опять ждем высыхания, шлифуем.

Далее идет процесс нанесения грунтовки, основной краски и лака. После чего деталь полируют.

Стоит отметить, что для ремонта крупных сквозных отверстий с обратной стороны кузова используют подкладки, для того чтобы можно было работать со стекловолокном и оно не деформировалось под давлением во время проведения работ. После шпаклевки обычно такую подкладку снимают.

Вот так выглядит процесс ремонта кузова стеклотканью своими руками. Как видите, здесь нет ничего сложного, и набор инструментов нужен минимальный.

Вот видео, которое поможет более наглядно вникнуть в технологию проведения работ со стеклотканью в кузовном ремонте.

Важный момент! Не забывайте о мерах безопасности при проведении работ. Так прямое попадание смолы или стеклоткани на кожу человека может вызывать аллергические реакции, а в глаза серьезные воспалительные процессы. Не забывайте, что стекловолокно выделяет опасную для дыхательных путей пыль. Так что работать лучше в защитных очках, респираторе и резиновых перчатках.

Так прямое попадание смолы или стеклоткани на кожу человека может вызывать аллергические реакции, а в глаза серьезные воспалительные процессы. Не забывайте, что стекловолокно выделяет опасную для дыхательных путей пыль. Так что работать лучше в защитных очках, респираторе и резиновых перчатках.

Как работать со стекловолокном, видео, шпатлевка для стекла

Тонкости работы с химическими составами

Существует ряд полиролей и мастик на основе эпоксидной смолы, которые можно применять для защиты готового лакокрасочного покрытия. Ниже описаны самые популярные.

Эпоксидная защитная полироль

Подобные полироли выпускаются многими марками – Wurth, Cilajet и прочими. Производители позиционируют средства так, что они способны защитить финальные покрытия на 1,5 года и более. Пользователи отмечают более короткий срок защиты – 6-12 месяцев, а иногда и меньше. Этот срок может еще сократиться при нарушении технологии нанесения эпоксидной смолы.

Самые важные моменты, которые нельзя нарушать:

- сушку полиролей делать в течение суток, не менее;

- температура при сушке должна составлять +15…+25 градусов;

- попадание солнечных лучей исключается;

- поверхность должна быть ровной, без царапин;

- без проведения предварительной абразивной обработки наносят полироли только на кузова авто младше года;

- основание хорошо обезжиривают или протирают средствами для удаления силикона.

Результат нарушения технологии будет заметен не сразу, а позже, когда покрытие начнет портиться раньше времени. Напротив, при соблюдении методики оно прослужит достаточно долго. Эпоксидные полироли наносят при помощи салфеток, входящих в комплект. Ими удобно растирать средство, получая ровный слой, причем сделать это надо быстро – за 5-15 минут (как указано производителем). Это связано с малым временем до полимеризации эпоксидки, которое еще сократится при высокой температуре окружающей среды.

Эпоксидный антикор

Под антикором понимают более прочные, долговечные эпоксидные составы, чем обычные полироли с той же смолой. Чаще средствами с добавлением воска, битума обрабатывают днище машины, тогда как в составы для колесных арок вводят каучук в виде гранул. Стальные же полируют антикорами с цинковой пастой или алюминиевой пудрой, что надежно защитит их от коррозии.

Чаще средствами с добавлением воска, битума обрабатывают днище машины, тогда как в составы для колесных арок вводят каучук в виде гранул. Стальные же полируют антикорами с цинковой пастой или алюминиевой пудрой, что надежно защитит их от коррозии.

Есть ли смысл применять такие средства? Только, если они имеют высокую морозостойкость. При стандартной стойкости к температурным перепадам компоненты антикора начинают терять эластичность и расслаиваются, поэтому после зимней эксплуатации машины могут возникнуть проблемы.

Инструменты и материал для работы со стеклопластиком

Все необходимые для работы со стеклопластиком инструменты и вы можете приобрести у нас.

Так же у нас вы можете приобрести материалы для изготовления изделий из стеклопластика по весьма приятным ценам.

Базовые инструменты: Вам понадобится наждачная бумага, ацетон или денатурированный спирт, ткань, дистиллированная вода, стеклоткань, смола, контейнеры для смешивания, и кисточка или ролик. А так же терпение.

А так же терпение.

Инструменты – возможно самая дешевая часть. Самая дорогая из требуемых вещей – смола. Я строго рекомендую использовать полиэфирные смолы для первой попытки, это дешево и она более прощает ошибки.

Рабочая одежда: Вам стоит обзавестись перчатками и очками при работе со смолой. Вам нужно не оставить на себе не прикрытых мест, рубашка с длинными рукавами и длинные джинсы – будут как нельзя кстати.

Резка: Рекомендуется использовать старые ножницы – стеклопластик очень сложно разрезать ножом.

Резка стеклопластика

Контейнеры для смешивания: Конечно, вам понадобится знать точные меры ваших жидких компонентов, но вы можете использовать недорогую мерную чашку. Сберегите свои деньги на контейнерах для смешивания, вы даже можете использовать контейнеры для еды, главное чтобы емкость была чистой и сухой.

Инструменты для распределения смолы: Используйте старые дешевые кисточки или дешевые синтетические кисти. Кисточка не должна быть высокого качества, которые обычно используют для рисования, потому что всё что вам нужно делать ей – равномерно распределять смолу. Не используйте пенопластовую щётку, она расплавится под воздействием полиэфирных смол.

Не используйте пенопластовую щётку, она расплавится под воздействием полиэфирных смол.

Для ручной формовки пользуются специальными валиками

Вам также понадобится валик, он используется для вытравливания пузырьков воздуха из материала. Специализированные валики для стекловолокна стоят достаточно дорого и их стоит купить, если вы планируете много заниматься стеклопластиком – в любом другом используйте дешевые валики.

Наждачная бумага: Вам нужна наждачная бумага хотя бы с зерном 60 или 120. Если вы заканчиваете работу с деталью и готовите её к покраске – используйте бумагу с зерном 300 и 400.

Растворители: Ацетон и/или денатурированный спирт используются обезжиривания и чистки зон на которые вы будете накладывать на поверхность. Масло и смазочные вещества предотвращают прилипание смолы, поэтому если не хотите чтобы остатки смолы прилипли к вашим рукам – смочите руки маслом. Ацетон удаляет большинство красок, поэтому пока у вас мало опыта – стоит воспользоваться денатурированным спиртом.

Окончательная чистка: Конечная чистка стекловолокна не так необходима, но если вы не пропустите этот этап никогда об этом не пожалеете. Вам понадобится тряпка, дистиллированная вода и ткань без ворса.

В общем – это всё что вам нужно. О, и стекло-мат со смолой, конечно.

Следующая статья будет посвящена нюансам покраски стекловолоконных изделий.

Стекловолокно и эпоксидная смола

Стеклоткань или стекловолокно – уникальный многокомпонентный материал. Он не является монолитным, а состоит из множества волокон. Стекловолокно очень жесткое, прочное, при этом легкое и эластичное. В автомобильной отрасли не менее часто применяется и стеклопластик – сочетание стекловолокна и эпоксидки. Данный материал не утяжеляет системы машины и значительно превосходит по свойствам металл и обычный пластик.

Металл подвержен коррозии и отличается значительной массой, пластмасса недостаточно надежная, поэтому многие детали кузова сейчас делают только из стеклопластика. Эпоксидка и стеклоткань будут незаменимы при ремонте бензобаков, капота, крыльев автомобиля и иных деталей.

Эпоксидка и стеклоткань будут незаменимы при ремонте бензобаков, капота, крыльев автомобиля и иных деталей.

Технология производства стекловолокна

Выпуск стекловолокна на основе эпоксидки протекает одно- или двухфазно. Согласно одноэтапному производства берут стеклянную массу, из нее вытягивают стекловолокна. Также есть вторая технология, которая предполагает формирование стеклянных шариков с последующим получением волокон и параллельным введением эпоксидной смолы в состав. Вторая технология более сложна, но позволяет получить материал с более высокими качественными характеристиками.

Преимущества стекловолокна

Достоинства данного материала в автомобильном ремонте несомненны. Кроме легкости и невероятной прочности, есть и иные плюсы:

- влагостойкость;

- низкая теплопроводность;

- простота работы с ним;

- стойкость к влиянию агрессивных факторов и атмосферного воздействия;

- умеренная цена ремонта авто;

- долгий срок службы отремонтированной детали;

- высокая скорость монтажа.

Особенности матрицы для стекловолокна

Чтобы получить изделия из стекловолокна, соединяют стеклоткань с эпоксидной смолой, после чего масса застывает в той форме, которая нужна пользователю. В заводских условиях так делают бамперы, иные детали кузова, части сабвуферов, а также отливают различные формы для авто.

Самостоятельно тоже можно изготовить матрицу. Для этого потребуются такие материалы и инструменты:

- пенопласт (пенополистирол) с гладкой поверхностью;

- кисточки для смолы;

- пинцет с длинными «ножками»;

- небольшой резиновый валик;

- ножницы, нож канцелярский;

- эпоксидка;

- закрепитель с дозатором;

- стеклоткань;

- тонкая стекловуаль;

- гелькоут.

Из пенопласта делают макет той детали, с которой будет выполняться матрица. Гладкость пенопласта должна быть достаточной, иначе готовую матрицу будет сложно извлечь из макета. Но перед заливкой лучше нанести на стенки макета специальный воск, который наверняка предотвратит эту проблему. Если деталь сложная, имеет изгибы, узлы, форму лучше сделать разъемной, с перегородками.

Если деталь сложная, имеет изгибы, узлы, форму лучше сделать разъемной, с перегородками.

Для создания стекловолоконной матрицы предпринимают такие действия:

- Для сохранения матрицей идеальной формы основание покрывают тонкой стекловуалью, которая не даст более толстым волокнам выступать наружу.

- Удаляют образовавшиеся воздушные пузырьки, чтобы вуаль как можно плотнее прилегала к макету. Для этого применяют нож для надрезания пузырьков, пинцет для разравнивания поверхности.

- Укладывают стеклоткань с плотностью 600 г/кв. м, наносят слой эпоксидной смолы, предварительно разводя ее с отвердителем. Еще раз удаляют воздух.

- Дожидаются полного высыхания матрицы. После шпаклюют, шлифуют ее мелкой наждачкой, затем полируют.

- Наносят гелькоут для защиты матрицы, окончательного выравнивания поверхности. Вместо этого материала можно применять специальную финишную шпаклевку.

- Смазывают матрицу парафином, паркетной полиролью, чтобы изготовленная деталь легко вынималась.

Если эпоксидная смола отсутствует, можно взять смолу полиэфирную. Результат тоже будет отличным, хотя прочность такого стеклопластика считается несколько более низкой. Поскольку работа не требует наличия дорогостоящих материалов, инструментов, ремонтировать авто и готовить детали реально самостоятельно в любом гараже. Итоговая прочность будет такой высокой, что порезать деталь можно только болгаркой.

Состав шпатлевки со стекловолокном

Для начала следует более детально разобраться в составе шпатлевки со стекловолокном. Ведь его компоненты наделяют этот материал свойствами, которые улучшают качество восстановительного ремонта кузова авто. Как и любая шпаклевка, стекловолоконная состоит из специальной смолы, которая является ее основой. Она придает материалу пластичность и участвует в реакции полимеризации. От качества смолы, используемой для производства шпатлевки, напрямую зависит и качество шпаклевки. Вторым компонентом стеклошпатлевки являются мелкие частицы стекловолокна. Они выступают в роли наполнителя и выполняют армирующую функцию при кристаллизации всего нанесенного состава. Именно благодаря стекловолокну при нанесении на поверхность материал становится очень твердым, имеет малую степень усадки и практически не подвержен растрескиванию.

Они выступают в роли наполнителя и выполняют армирующую функцию при кристаллизации всего нанесенного состава. Именно благодаря стекловолокну при нанесении на поверхность материал становится очень твердым, имеет малую степень усадки и практически не подвержен растрескиванию.

Следом за преимуществами стоит сказать пару слов и о недостатках стекловолоконной шпатлевки. Такой материал труднее принимает желаемую форму при нанесении, поэтому для работы с ним требуется некоторый опыт.

Также автомобильная шпаклевка этого типа имеет очень малую степень пластичности, потому ее не рекомендуется применять на деталях, подвергаемых изгибам и вибрациям. Традиционно автомобильная стекловолоконная шпатлевка имеет в своем составе растворитель, благодаря которому она принимает нужную консистенцию. В качестве растворителя применяется стирол, который в основном занимает до 30% от общего объема содержимого упаковки. Его испарение из состава приводит к сгущению и затвердеванию шпатлевки. Испарение необходимо после нанесения, однако нежелательно допускать его при хранении средства.

Дополнительным компонентом стекловолоконной шпатлевки является отвердитель. Он поставляется отдельно от материала, преимущественно в тюбиках. Отвердитель предназначен для смешивания с основным составом, вследствие чего происходит химическая реакция и шпатлевка кристаллизируется.

Шпатлевка со стекловолокном для авто применяется в основном для восстановительного ремонта небольших по площади и глубине повреждений кузова. Обычно она используется как основа под финишные. С его помощью можно эффективно заделать небольшие вмятины и даже сквозные дыры в металле.

Стоит также сказать, что автомобильные шпаклевки со стекловолокном от некоторых производителей могут успешно применяться для ремонта не только металлических деталей. Их можно смело использовать для нанесения на дерево, пластик, алюминий или бетон. Благодаря высокой адгезии стекловолоконная шпаклевка отлично держится на любом типе поверхности.

Технология ремонта с эпоксидкой

Стеклоткань нужна для упрочнения поврежденного участка кузова или внутренних узлов авто. При необходимости в эпоксидку можно добавить и вещества, обеспечивающие еще большую надежность соединения – алюминий или сталь (в форме порошка), тальк, опилки. Также в продаже есть пластификаторы (масла и прочие) которые вводят в эпоксидку для улучшения ее свойств. Пластификатор помогает смоле длительно не подвергаться отслаиванию и растрескиванию, потому он желателен для применения.

При необходимости в эпоксидку можно добавить и вещества, обеспечивающие еще большую надежность соединения – алюминий или сталь (в форме порошка), тальк, опилки. Также в продаже есть пластификаторы (масла и прочие) которые вводят в эпоксидку для улучшения ее свойств. Пластификатор помогает смоле длительно не подвергаться отслаиванию и растрескиванию, потому он желателен для применения.

Подготовительные работы

Для подготовки изделия чистят от любых поверхностных и глубоких загрязнений. Убирают краску, коррозию, грязь путем протирания растворами, мытья, шлифования. Вокруг места повреждения нужно обработать поверхность на 6 см, не меньше. Если немного осадить зону ремонта внутрь, накладка почти не будет выделяться на основном фоне. Перед работой участок обезжиривают. При необходимости наносят полироль, антикор или делают цинкование. Потом производят грунтование.

По форме дефекта готовят накладки из стекломатериала. Их надо 3-4 штуки, что зависит от толщины стекловолокна. Первая должна быть по краям на 2 см больше, чем дефект, последняя больше на 6 см, промежуточные – на 3-4 см.

Первая должна быть по краям на 2 см больше, чем дефект, последняя больше на 6 см, промежуточные – на 3-4 см.

Установка стекловолоконных накладок

Вначале на обработанное основание наносят слой разведенной отвердителем эпоксидки. Далее порядок работ будет таким:

- прикладывают самый маленький кусок стеклоткани, прокатывают его роликом для удаления воздуха;

- если воздух все же проник под материал, последний аккуратно прокалывают;

- наносят еще один слой смолы, наслаивают следующий кусочек среднего размера;

- при необходимости, выполняют еще один промежуточный слой или прикладывают самую большую «заплатку», попеременно смачивая эпоксидной смолой.

Кусочки стекловолокна можно сразу пропитывать смолой и прикладывать на положенное место. Главное, чтобы каждый следующий слой на несколько миллиметров перекрывал предыдущий. После окончательного застывания смолы по поверхности проходят напильником, потом ее шкурят. Оставшиеся ямки можно замазать автошпаклевкой. На дырки большого размера вначале ставят твердую заплатку – из металла, фанеры. Это поможет исключить повреждение стекловолокна. Предварительно материал смазывают воском или парафином, чтобы по завершении работы его можно было убрать.

На дырки большого размера вначале ставят твердую заплатку – из металла, фанеры. Это поможет исключить повреждение стекловолокна. Предварительно материал смазывают воском или парафином, чтобы по завершении работы его можно было убрать.

Техника безопасности

Нельзя допускать попадание эпоксидки на кожу, глаза, что может вызвать аллергию или токсическое поражение, воспаление. Для этого надевают перчатки, очки. Работать нужно в респираторе, ведь мелкие частички стекловолокна тоже вредны для органов дыхания, как и испарения смолы

В помещении важно установить хорошую вытяжку или тщательно проветривать его через окно. При попадании смолы на кожу ее хорошо промывают с мылом, наносят питательный крем

Соблюдение таких мер поможет сделать работу качественно и безопасно для здоровья.

Производители

Шпатлевка со стекловолокном сегодня выпускается следующими производителями:

Sea-Line. Продукция этой торговой марки представляет собой армированную полиэфирную смолу и используется, когда требуется укрепить металлические или пластмассовые детали авто вследствие образования на них ржавчины. Наносится средство в течение 3 минут, отвердевает за 30 минут при комнатной температуре;

Наносится средство в течение 3 минут, отвердевает за 30 минут при комнатной температуре;

Sea-Line — укрепление металлических и пластиковых деталей

- QuickLine. Шпаклевки с добавлением стекловолокна этой фирмы можно с легкостью шлифовать. Наносится средство в течение 5—10 минут, так как после этого оно затвердевает. Инфракрасная сушка позволит составу высохнуть за 5 минут, а сушка в гараже при температуре +20 — за полчаса. Хорошо сочетается с протравливающим грунтом этой же торговой марки. Наносить средство можно на голый металл, алюминий, жесткую пластмассу;

- Novol. Полиэфирная шпаклевка от этой торговой марки продается в фасовках по 0,6, а также 1,8 кг и является двухкомпонентной. Хорошо показала себя при заполнении дыр на кузове авто. Отлично сцепляется с металлами и обладает водостойкостью. Наносится слоем толщиной до 3 мм;

JetaPro. Компания реализовывает продукцию серии Fiber, которая поможет устранить даже существенные дефекты кузова авто. Восстанавливает сложные и сквозные отверстия. Представлена в зеленом цвете.

Компания реализовывает продукцию серии Fiber, которая поможет устранить даже существенные дефекты кузова авто. Восстанавливает сложные и сквозные отверстия. Представлена в зеленом цвете.

Инструменты и материалы для работы со шпатлевкой

Прежде чем приступать к работе со шпатлевкой на авто, нужно подготовить инструменты и материалы:

- металлические шпатели разного размера;

- резиновые, силиконовые и пластиковые шпатели;

- наждачную бумагу с размером зерна от 60 до 240;

- приспособление для удерживания наждачной бумаги;

- растворитель для очистки инструмента и обезжиривания поверхности;

- проявляющий порошок или спрей для выявления дефектов.

Выбору шпателей следует уделить особое внимание, так как от этих инструментов во многом зависит качество и скорость работы. Металлические используются для нанесения шпатлевки на ровные поверхности

При этом предпочтение стоит отдавать инструментам со скругленными углами. С помощью силиконовых и резиновых шпателей шпатлевка наносится на угловатые и скругленные участки деталей. Также подобным инструментом выводится необходимая форма, которая будет соответствовать изначальным очертаниям кузова.

Также подобным инструментом выводится необходимая форма, которая будет соответствовать изначальным очертаниям кузова.

Пластиковые шпатели в ремонте кузова авто используются довольно редко. Необходимо избегать дешевых изделий из некачественного пластика, поскольку на них появляются царапины уже после нескольких применений. Наждачной бумагой шпаклевка поэтапно шлифуется. Для этого используют материал разной зернистости.

Обычно для шлифования стекловолоконной шпатлевки бывает достаточно бумаги с размером зерна 60 и 120. Наждачная бумага P240 применяется в основном для финишного шлифования.

Что касается проявляющего порошка, то его многие мастера его не используют, и совершенно зря. С ним работа получится намного качественней, и в ее процессе будут отчетливо видны участки, которые требуется шлифовать, и те, на которые следует добавить еще шпаклевку. Более удобен в применении проявитель в аэрозоле, так как с ним значительно легче работать на вертикальных поверхностях.

Что представляет собой материал

Общие сведения

Как и любые другие шпаклевки, полиэфирные составы со стекловолокном представляют собой пастообразную консистенцию. Они изготавливаются на основе ненасыщенных модифицированных полиэфиров.

Сами по себе эти смолы достаточно твердые, поэтому, для придания им необходимой вязкости и пластичности, в них добавляют стирол. Как несложно догадаться, стекловолокно в составе этих шпаклевок выполняет функцию армирующего наполнителя. Он увеличивает прочность шпатлевки и улучшает другие некоторые ее свойства, о которых поговорим ниже.

Стеклянное волокно увеличивает прочность шпатлевки и предотвращает ее растрескивание

Растворитель, имеющийся в составе полиэфирных шпаклевок, очень вреден для здоровья. Поэтому при работе с составом в закрытом пространстве необходимо принять меры безопасности – надеть респиратор и обеспечить проветривание помещения.

Полиэфирные шпаклевки продаются в виде двухкомпонентных составов. Т.е. перед использованием шпаклевку необходимо смешивать с отвердителем.

Т.е. перед использованием шпаклевку необходимо смешивать с отвердителем.

Свойства

Как и любые другие стройматериалы, рассматриваемая шпатлевка имеет свои достоинства и недостатки. Ниже приведены основные ее положительные и отрицательные качества.

Достоинства:

- Возможность нанесения толстым слоем. Толщина одного слоя может составлять 5-8 мм;

- Отсутствие усадки. Даже при нанесении толстым слоем покрытие практически не усаживается, в отличие от акриловой шпаклевки;

Шпатлевкой со стекловолокном можно заделывать сквозные отверстия

- Не растрескивается. Содержащееся в составе стекловолокно предотвращает растрескивание покрытия;

- Прочность. Благодаря этому разрешается применение шпаклевки со стекловолокном не только для заделки тещин и вмятин, но и сквозных отверстий;

- Устойчивость к вибрациям и колебаниям. Благодаря этому данная шпаклевка распространена среди автомобилистов;

Благодаря устойчивости к вибрациям полиэфирная шпатлевка часто применяется для ремонта автомобилей

- Быстро застывает.

Время застывания в среднем составляет около 20-30 минут. Как правило, приступать к шлифованию можно уже спустя 15 минут после нанесения покрытия;

Время застывания в среднем составляет около 20-30 минут. Как правило, приступать к шлифованию можно уже спустя 15 минут после нанесения покрытия; - Атмосферостойкость. Материал не боится ни влаги, ни низких температур, ни ультрафиолетового излучения.

Недостатки:

- Токсичность. Как я уже говорил выше, растворитель, имеющийся в составе покрытия, вреден для здоровья;

- Быстро схватывается. Состав пригоден к нанесению 4-8 минут, соответственно, работать с ним своими руками нужно быстро. Это обычно вызывает некоторые проблемы у новичков.

Хорошо себя зарекомендовавшая зеленая шпаклевка со стекловолокном Novol Fiber

Характеристики

В качестве примера рассмотрим характеристики двухкомпонентной шпаклевки Novol Fiber:

| Характеристики | Значение |

| Минимальная температура нанесения, ºС | 10 |

| Время сушки при температуре 20 ºС, мин | Не более 30 |

| Максимальная толщина слоя, мм | 5 |

| Цвет | Зеленый |

| Срок годности | 24 месяца |

Виды тюнинга

Тюнинг из стеклопластика начинается с выбора стекловолокна и смолы соответствующей марки. Некоторые из смол застывают при температуре окружающей среды, в то время как для других необходимо создавать более высокую температуру. Перед тем, как приступить к пропитке стекловолокна смолой, ее смешивают в равной пропорции с отвердителем (катализатором).

Некоторые из смол застывают при температуре окружающей среды, в то время как для других необходимо создавать более высокую температуру. Перед тем, как приступить к пропитке стекловолокна смолой, ее смешивают в равной пропорции с отвердителем (катализатором).

Первый тюнинг из стеклопластика был применен при строительстве лодок, но, благодаря своей универсальности, материал быстро нашел применение в различных областях, не минуя автомобилестроение. После длительных испытаний на прочность и надежность выяснилось, что при столкновении автомобилей, сделанных из стеклопластика и металла, наибольшие повреждения получала машина из металла.

Машина тюнингована стеклопластиком

Стекломат

Следует напомнить, что стекловолокно, используемое при тюнинге автомобиля, производится в двух вариантах: стекломат и стеклоткань. Стекломат легко повторяет форму заготовки под необходимую деталь, он прост в обработке, может иметь большую толщину и плотность, необходимые для создания детали сложной формы.

Тонкие пласты стекломата применяются для изготовления деталей обтекаемой формы с изгибами, гранями, переходами. Зачастую для придания детали из стеклопластика прочности, при этом, снизив их массу, используется армирующий искусственный материал поликор, который вкладывается в пространство между слоями стекломата.

Стеклоткань

Стеклоткань является более прочным материалом, может иметь разную толщину и плотность, идеально подходит для создания объемных изделий и для придания изделию жесткости. Чтобы изготовить необходимую деталь, специалисты рекомендуют создавать ее форму, но в некоторых случаях можно воспользоваться готовыми макетами.

Для придания необходимой формы детали из стеклопластика, старую деталь следует изолировать разделительным слоем: обклеить бумажным скотчем, покрыть воском, пенопластом, пластилином или другим материалом, способным защитить оригинал от загрязнения. Новую панель можно также изготовить непосредственно на самой двери, предварительно закрыв ее защитным материалом.

Тюнинг из стеклопластика предусматривает изготовление матрицы детали, которая создается по макету образца. После того, как макет покрывается защитным веществом, на него наноситься гелькоут для матрицы, который производится на основе эпоксидной винилэфирной смолы. Гелькоут придает поверхности изделия ровность и блеск.

Тонкий слой стекломата наносится поверх гелькоута. Укладывая материал на макет, необходимо прижимать его таким образом, чтобы повторять все изгибы, переходы и контуры детали. После того, как первый слой стекломата затвердеет до легкого прилипания к пальцам, можно добавлять следующие слои стеклопластика.

Бампер на автомобиль

Инструкция по смешиванию

После этого нужно приготовить шпатлевку «Новол» со стекловолокном. Не стоит разводить большое количество, так как через десять минут она застынет, и ее невозможно будет использовать. Стоит ограничиться небольшим количеством, нанесение которого займет 6-7 минут.

Важно! Перед разведением, основной состав нужно тщательно перемешать, так как плотность растворителя выше, и он скапливается на поверхности.

В основу шпатлевочного раствора добавляется около 3% отвердителя из комплекта Novol. Это оптимальное соотношение и данный параметр указан в инструкции на противоположной стороне от надписи Novol. Достичь его можно либо с помощью высокоточных весов, либо разделив основу несколько раз на равные горки и, зрительно, определить необходимое количество. Для смешивания можно использовать специальный мольберт, но подойдет и металлический шпатель. Главное, чтобы получившийся раствор был однородного цвета, и в нем не было контрастных прожилок.

Подробнее про стеклопластик

Стекловолокно, как термин, слово не совсем правильное. Стекловолокно это один из многих материалов, которые можно использовать вместе со смолой (пластиковой) для создания прочной и лёгкой композитной структуры. Среди этих материалов – стекловолокно, ткань (хлопчатобумажную или искусственную), углеродное волокно, нетканое стекло или углеродный мат, кокосовое волокно, волокно из букового дерева, бамбук и даже конопляные волокна.