Смазки для подшипников качения

Смазку подшипников качения можно считать главным фактором надежности эксплуатации оборудования. Правильно подобранная, она минимизирует количество случаев поломок механизмов или самого подшипника.

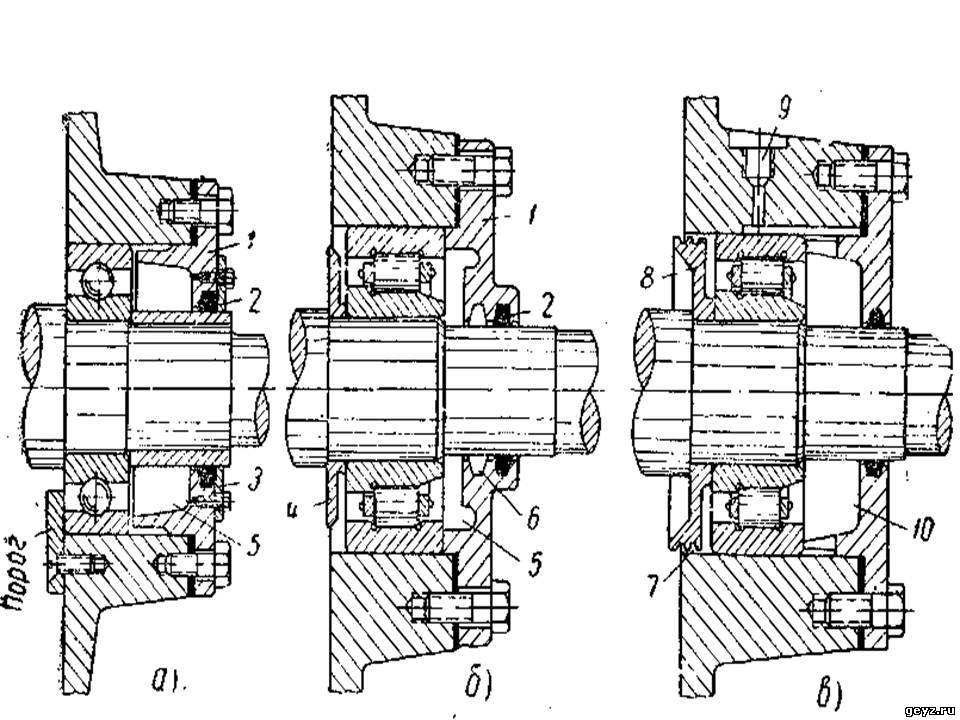

Типы подшипников качения и порядок функционирования

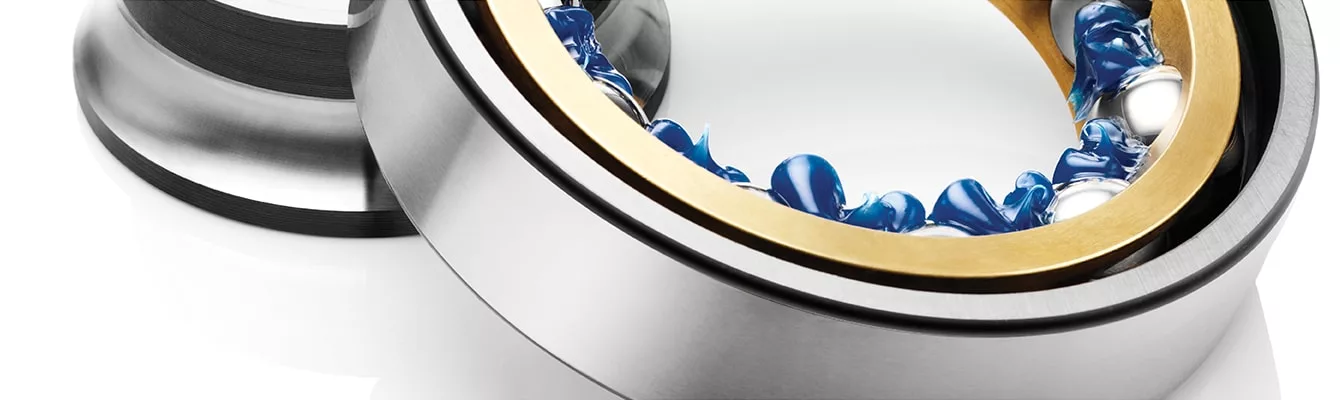

Подшипники, которые относятся к типу качения, способствуют вращению узлов оборудования и уменьшению силы трения. Чаще всего эта деталь применяется для поддержания движения осей и валов. Функционирование основано на принципе трения качения. Конструкция детали такова: между внешним и внутренним кольцами заключены тела качения, разделенные сепаратором, служащим для минимизации износа и силы трения. По принципу воспринимаемой нагрузки подшипники снабжаются теламиразных подвидов: шариками или роликами. Роликоподшипники используются чаще при максимальных нагрузках, а шариковые подшипники — в узлах механизма, на который воздействует вращение высокой частоты.

Основные функции смазки для подшипников качения

Главная роль смазки в функционировании подшипника — предотвращение соприкосновения шариков и роликов с дорожкой катания, выполненной из металла. Именно при смазывании уменьшается трение скольжения, деталь становится менее подверженной износу и поломке.

Правильно подобранная смазка минимизирует возможность деформации детали, повышает надежность в эксплуатации, продлевает срок службы всего узла. Используется масло или консистентная смазка с присадками. Различные варианты смазочного материала выполняют следующие задачи: снижение температуры работы, защита от возникновения коррозии, попадания грязи, снижение уровня вибрации, шума.

Основные функции смазки для подшипников качения

Главная роль смазки в функционировании подшипника — предотвращение соприкосновения шариков и роликов с дорожкой катания, выполненной из металла. Именно при смазывании уменьшается трение скольжения, деталь становится менее подверженной износу и поломке.

Правильно подобранная смазка минимизирует возможность деформации детали, повышает надежность в эксплуатации, продлевает срок службы всего узла. Используется масло или консистентная смазка с присадками. Различные варианты смазочного материала выполняют следующие задачи: снижение температуры работы, защита от возникновения коррозии, попадания грязи, снижение уровня вибрации, шума.

Принципы подбора консистентного или масляного вида смазки

В большинстве случаев (до 90%) сегодня применяется именно густая (консистентная) смазка. Несомненными плюсами можно считать такие характеристики:

- обеспечение уплотнения;

- невысокие конструктивные расходы;

- шумопонижающие свойства;

- большой срок годности.

Правильно выбранную консистентную смазку возможно использовать в подшипниках любой конструкции с большим диапазоном вращательных скоростей и типами нагрузок. Исключение составляют аксиальные роликоподшипники самоустанавливающиеся.

Состав и характеристика консистентной смазки

В состав входит:

- основное масло — минеральное или синтетическое;

- сгуститель — бентонит, силикагель, металлические мыла, поликарбамид;

- присадки — усилители адгезии, ингибиторы окисления, коррозии, твердые материалы, присадки, предназначенные для защиты от естественного износа, повышения качества ЕР, предотвращения трения.

Консистентные виды смазки оптимальны для заполнения подшипников качения: благодаря своему составу они остаются в месте нанесения, уплотняют их, защищают от негативных наружных воздействий температуры, влаги и попадания механических частиц.

Техническая характеристика смазки — восприятие нагрузки, защита от «старения», коррозии, адгезионная способность, устойчивость к деформации — определяется ее составом (основным маслом-наполнителем и сгустителем), а также типами присадок.

Критерии выбора консистентных смазок

При подборе стоит ориентироваться на конструкцию собственно подшипника, тип разделителя-сепаратора, материала его изготовления, а также технические характеристики функционирования детали: частота вращения, термическое воздействие, попадание пыли, воды, использование в неблагоприятной среде, уровень давления.

- Класс NLGI. Консистенция выступает мерой твердости во всех смазках для подшипников. По этому показателю (NLGI) они делятся на типы: от очень мягких класса 000 до очень твердых (6-й класс). В подшипниках качения оптимальны к использованию смазки классов от 1 до 4 по показателю NLGI.

- Температура каплепадения (в °C). Этот показатель определяется температурой, при которой консистентная смазка сжижается. Температура эта, как правило, превышает рабочую в несколько раз. Последняя определяется двумя показателями: теплом, выделяемым при работе детали, температурой воздуха окружающей среды.

- Показатели качества смазки, определенные на четырехшариковой машине. Эта машина представляет собой устройство, предназначенное для исследования различных типов веществ для смазывания, используемых при различных степенях контактных напряжений. Конструкция аппарата представляет собой вращающийся шарик, который скользит по трем шарикам, расположенным статично.

- Коэффициент количества оборотов — показатель DN. Эта величина показывает, какая предельная окружная скорость может применяться в подшипнике качения при использовании консистентной смазки. Показатель рассчитывается по трем параметрам: средний диаметр детали в миллиметрах, скорость вращения детали, коэффициент, который служит для учета доли силы трения скольжения в конкретной конструкции подшипника.

Значение SKF-Emcor. Этот показатель применяется для определения антикоррозийных свойств консистентной смазки. В процессе исследования добавляют воду, а самоустанавливающийся шарикоподшипник рассматривается на предмет наличия коррозии при указанной продолжительность эксплуатации, определенных временных периодах простоя (по показателю DIN 51802), частоте вращения. Обследование проводится визуально: если на испытуемых кольцах не обнаружено признаков коррозии, степень ее равна нулю. Максимальное покрытие коррозией — степень 5.

Обследование проводится визуально: если на испытуемых кольцах не обнаружено признаков коррозии, степень ее равна нулю. Максимальное покрытие коррозией — степень 5.

Важность смазки подшипников качения

Непременной предпосылкой для эффективной работы, длительной эксплуатации и надежности подшипника считается его регулярная смазка. Здесь необходимо соблюдать определенные требования производителя детали. Подшипник заполняется так, чтобы материал покрыл все рабочие поверхности: дорожки качения, шарики или ролики, сепаратор. Полностью заполняется корпус медленновращающихся подшипников, показатель DN в которых не превышает значения 50000. В быстровращающихся деталях с показателем DN более 400000 заполняется четверть пространства полости детали. В остальных случаях рекомендовано заполнять свободное пространство в подшипнике на треть объема.

Оптимальная эксплуатационная надежность достигается только тогда, когда время добавления смазочных материалов не превышено. При впрыскивании смазки обязательно следить за тем, чтобы предельный срок годности был меньшим, чем допустимый срок эксплуатации детали. В работе используется специальный шприц или автоматическая система.При определенной конструкции узла добавлять смазочный материал желательно во время работы механизма.

При впрыскивании смазки обязательно следить за тем, чтобы предельный срок годности был меньшим, чем допустимый срок эксплуатации детали. В работе используется специальный шприц или автоматическая система.При определенной конструкции узла добавлять смазочный материал желательно во время работы механизма.

Количество вещества при первом заполнении должно находиться в пределах 50–80% от свободного объема полости детали. Если же вывести старую смазку возможности нет, то новый материал подается в деталь ограниченно. Во избежание переизбытка вещества в полости подшипника, когда замена производится с длительными интервалами, необходимо полностью менять консистентную смазку.

Если необходимо перевести подшипник на другой вид смазочного материала, проводят полную очистку внутренней полости. Также нужно проверить возможность смешивания и совместимость материалов.

Выбор пластичной смазки для подшипников качения

В статье рассмотрены вопросы применения различных пластичных смазок EFELE для подшипников качения в зависимости от основных условий работы механизмов.

Содержание: Универсальные пластичные смазки для подшипников качения

Пластичные смазки для подшипников качения, работающих при высоких и экстремально высоких рабочих температурах

Пластичные смазки для подшипников качения, работающих при низких температурах

Пластичные смазки для подшипников качения, работающих при высоких скоростях вращения

Пластичные смазки для подшипников качения, работающих при высоких и экстремально высоких нагрузках

Пластичные смазки для оборудования пищевой промышленности

Пластичные смазки для подшипников качения, работающих в химически агрессивных средах

Особенности смазывания подшипников качения пластичной смазкой

Качество и долговечность работы подшипников качения в значительной степени зависят от применяемых смазочных материалов, выбор которых должен определяться условиями работы подшипников: диапазоном рабочих температур, степенью нагруженности, скоростью вращения, свойствами окружающей среды и т. д.

д.

Как правило, смазка для подшипников должна соответствовать целому комплексу требований.

Главными критериями при выборе оптимального смазочного вещества являются:

- Диапазон рабочих температур

- Скоростной режим работы

- Несущая способность (нагрузка)

- Наличие пищевого допуска

- Устойчивость к влиянию окружающей среды

- Способность снижать уровень шума

Из-за обширной номенклатуры имеющихся на современном рынке смазочных материалов при их выборе зачастую возникают трудности.

Универсальные пластичные смазки для подшипников качения

В линейке продукции EFELE существует ряд универсальных смазочных материалов, которые рекомендованы для смазки подшипников качения большинства механизмов, работающих в среднестатистических режимах эксплуатации.

EFELE MG-212 (диапазон рабочих температур от -30 до +120 °С) – универсальная литиевая пластичная смазка с противозадирными присадками и дисульфидом молибдена, с высокой несущей способностью, устойчивая к смыванию водой, отличными противоизносными свойствами, высокими антикоррозионными свойствами для долговременного смазывания подшипников.

EFELE MG-214 (диапазон рабочих температур от -40 до +120 °С) – многоцелевая морозостойкая литиевая пластичная смазка с высокой механической и химической стабильностью, устойчивая к воздействию воды для подшипников.

Если перечисленные материалы не удовлетворяют условиям эксплуатации, то проводится их дальнейший подбор.

В большинстве случаев проблемы, связанные со смазкой подшипников качения, сводятся к влиянию нескольких факторов. В этом случае необходимо учесть все предъявляемые требования, оценить их и подобрать соответствующую смазку. Найти компромисс необходимо и почти всегда возможно.

В этом случае необходимо учесть все предъявляемые требования, оценить их и подобрать соответствующую смазку. Найти компромисс необходимо и почти всегда возможно.

Пластичные смазки для подшипников качения, работающих при высоких и экстремально высоких рабочих температурах

В первую очередь смазка подшипников качения должна иметь диапазон рабочих температур, который соответствует условиям эксплуатации узла.

Температура подшипников качения, работающих при малых и средних скоростях (до 3-5 тыс. об/мин), близка к температуре внешней среды. В средних и южных климатических поясах России она может достигать +45 °С. Узлы трения станков, ручного инструмента, приборов, точных механизмов и других машин, устанавливаемых в помещении, работают при температуре +10…+50 °С.

При повышенных нагрузках, скорости, длительных режимах эксплуатации тепловой режим работы подшипников ужесточается. Так, температура букс железнодорожного подвижного состава превышает температуру окружающей среды на 5 °С. В подшипниках ступиц колес грузовых автомобилей при движении по шоссе она колеблется от +40 °С до +80 °С. При различных производственных процессах (в механизированных печах, высокотемпературных электромашинах и других механизмах) температура может достигать +150…+200 °С и выше.

Специальные смазки EFELE разработаны для применения в условиях высоких и экстремально высоких температур:

В подшипниках ступиц колес грузовых автомобилей при движении по шоссе она колеблется от +40 °С до +80 °С. При различных производственных процессах (в механизированных печах, высокотемпературных электромашинах и других механизмах) температура может достигать +150…+200 °С и выше.

Специальные смазки EFELE разработаны для применения в условиях высоких и экстремально высоких температур:

- EFELE MG-213 (диапазон рабочих температур от -30 до +160 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание

- EFELE MG-221 (диапазон рабочих температур от -30 до +150 °С) – устойчива к смыванию водой, влажной среде, ударным нагрузкам, имеет отличные противоизносные и высокие антикоррозионные свойства

- EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск

- EFELE SG-321 (диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства

- EFELE SG-391 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, обеспечивает длительное смазывание, имеет пищевой допуск

- EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, обладает высокими антикоррозионными и хорошими противоизносными свойствами, обеспечивает длительное смазывание, имеет пищевой допуск

- EFELE SG-394 (диапазон рабочих температур от -20 до +260 °С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, имеет пищевой допуск, совместима с пластмассами и эластомерами, обладает высокими антикоррозионными свойствами, обеспечивает длительное смазывание

Пластичные смазки для подшипников качения, работающих при низких температурах

Проблема смазывания подшипников при низких температурах связана, в основном, с эксплуатацией оборудования в зимний период или в холодных климатических зонах.

Применение обычных смазочных материалов при температурах менее -40 °С, как правило, недопустимо – в них увеличивается вязкость базового масла, смазка густеет и прекращает поступать в зону трения.

Морозостойкие пластичные смазки EFELE предназначены для работы при низких температурах и сохраняют свои высокие эксплуатационные свойства в этих условиях.

EFELE SG-321 — новейшая синтетическая морозостойкая смазка от компании «Эффективный Элемент». Она изготовлена на основе сульфоната кальция, что придает материалу высокие несущие и водостойкие свойства. Материал совместим с пластмассами, отлично работает при высоких нагрузках, во влажной среде и надежно защищает узлы от коррозии и износа.

EFELE MG-214 (диапазон рабочих температур от -40 до +120 °С) – устойчива к смыванию водой, работоспособна во влажной среде, обладает высокой химической и механической стабильностью.

EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск.

EFELE SG-311 (диапазон рабочих температур от -60 до +120 °С) – устойчива к смыванию водой, высоким скоростям вращения, совместима с пластмассами и эластомерами, обеспечивает длительное смазывание.

EFELE SG-321 (диапазон рабочих температур от -55 до +150 °С) – устойчива к смыванию водой, высоким нагрузкам, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства.

EFELE SG-391 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, имеет пищевой допуск, обеспечивает длительное смазывание.

EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, пищевой допуск, обеспечивает длительное смазывание.

Перечисленные продукты не меняют своих эксплуатационных свойств под влиянием высоких и низких температур с течением времени, что существенно снижает затраты на обслуживание.

При выборе смазочных материалов для подшипников очень важно учитывать их скоростной режим работы.

Ранее существовало мнение, что применение пластичных смазок для подшипников качения ограничено скоростью их вращения. Однако теоретические и практические исследования последних десятилетий доказали возможность применения современных материалов даже при факторе скорости порядка 1 000 000 – 2 000 000 мм.об/мин. Кроме того, при их использовании изменение скорости подшипников качения почти не сказывается на сопротивлении вращению. Это свойство выгодно для работы приборных подшипников и точных механизмов, где необходимы минимальные изменения сопротивления во всем диапазоне условий работы.

Известно, что превышение скоростного режима приводит к резкому снижению ресурса подшипника с неправильно подобранной смазкой. Так, увеличение скорости его вращения вдвое сокращает срок службы в 25 раз. Поэтому для подшипников с большой скоростью вращения должна использоваться только специальная смазка для высокоскоростных подшипников.

Для высокоскоростных подшипников (DN ≥ 800 000 мм ·об/мин) рекомендуется применение материала EFELE SG-311. Он работает при температуре от -60 до +120 °С. Применяется при факторе скорости 1 000 000 мм · об/мин. Смазка устойчива к смыванию водой, высоким скоростям вращения, совместима с пластмассами и эластомерами, обеспечивает длительное смазывание.

Данная смазка позволяет повысить надежность механизмов и увеличить срок службы между ремонтами.

Подшипники качения различных механизмов работают в широком диапазоне режимов нагруженности. Например, нагрузки на приборные подшипники практически равны нулю и определяются их собственным весом. В оборудовании тяжелого машиностроения, на гусеничных машинах подшипники могут испытывать многотонную статическую и динамическую нагрузку.

Применение в узлах высоконагруженных механизмов обычных смазок приводит к «выдавливанию» и разрушению пленки смазочного вещества в зоне контакта поверхностей. При этом срок службы подшипников резко сокращается. Смазки EFELE позволяют решить указанную проблему и, кроме того, обладают рядом дополнительных преимуществ.

При этом срок службы подшипников резко сокращается. Смазки EFELE позволяют решить указанную проблему и, кроме того, обладают рядом дополнительных преимуществ.

Пластичные смазки на основе сульфоната кальция EFELE MG-221 и EFELE SG — 321 предназначены для подшипников, которые работают под воздействием очень тяжелых нагрузок. Материалы выдерживают нагрузку сваривания свыше 5000 Н, работают под воздействием высоких и низких температур, воды и обеспечивают длительную и бесперебойную работу узла.

EFELE MG-221 — минеральная смазка на основе сульфоната кальция. Она отлично работает под воздействием тяжелых и ударных нагрузок, во влажной среде и отлично защищает узлы от коррозии и износа, обеспечиваю длительную, бесперебойную работу узлов.

EFELE MG-212 (диапазон рабочих температур от -30 до +120 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства.

EFELE MG-213 (диапазон рабочих температур от -30 до +160 °С) – устойчива к смыванию водой, влажной среде, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание.

EFELE SG-301 (диапазон рабочих температур от -40 до +160 °С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией, имеет пищевой допуск.

EFELE SG-392 (диапазон рабочих температур от -45 до +170 °С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, обеспечивает длительное смазывание.

EFELE SG-394 (диапазон рабочих температур от -20 до +260 °С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, имеет пищевой допуск, совместима с пластмассами и эластомерами, характеризуется высокими антикоррозионными свойствами, обеспечивает длительное смазывание.

Выбор смазочных материалов для подшипников качения, применяемых в оборудовании пищевой промышленности – особо сложная задача. На некоторых этапах производства не исключено попадание этих веществ в производимые продукты, поэтому в применяемых смазках должны отсутствовать вредные для здоровья вещества. В то же время, они должны обеспечивать высокие показатели в различных режимах эксплуатации.

В то же время, они должны обеспечивать высокие показатели в различных режимах эксплуатации.

Пластичные смазки EFELE с пищевым допуском NSF h2 подвергаются строгому контролю качества. Они идеально подходят для узлов оборудования, используемого при производстве продовольственных товаров и напитков, гарантируя полную безопасность потребителей продукции и работников производства.

EFELE SG-301 (диапазон рабочих температур от -40 до + 160°С) – устойчива к смыванию водой, высоким нагрузкам, влажной среде, защищает от коррозии, обладает высокой адгезией.

EFELE SG-391 (диапазон рабочих температур от -40 до + 160°С) – устойчива к смыванию водой, влажной среде, высоким нагрузкам, обеспечивает длительное смазывание.

EFELE SG-392 (диапазон рабочих температур от -45 до + 170°С) – устойчива к смыванию водой и моющими средствами, высоким нагрузкам, влажной среде, имеет высокие антикоррозионные и хорошие противоизносные свойства, обеспечивает длительное смазывание.

EFELE SG-394 (диапазон рабочих температур от -20 до + 260°С) – работоспособна в запыленной среде, вакууме, химически агрессивной среде, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание.

Для подшипников качения, установленных в механизмах, контактирующих при производстве, хранении, транспортировке и применении с химически агрессивными продуктами, применение обычных смазочных материалов недопустимо. Воздействие на смазку химически активных компонентов окружающей среды может привести к потере ею своих эксплуатационных свойств, а в некоторых случаях (например, при воздействии сжатого кислорода на нефтяные масла, входящие в состав некоторых смазок), к возможному взрыву.

В связи с перечисленными факторами, подшипники, работающие в агрессивной среде, следует обрабатывать химически инертными смазочными материалами, устойчивыми к воздействию кислорода, кислот, щелочей, растворителей и других химикатов.

Такими свойствами обладает смазка EFELE SG-394. Диапазон ее рабочих температур от -20 до + 260°С. Она работоспособна в запыленной среде, вакууме, химически агрессивной среде, совместима с пластмассами и эластомерами, имеет высокие антикоррозионные свойства, обеспечивает длительное смазывание.

Перед заполнением подшипника качения пластичной смазкой из него необходимо удалить остатки антикоррозийного средства путем промывания растворителем, например, уайт-спиритом.

При этом полости корпуса заполняются смазкой не полностью, чтобы осталось место для излишков смазки, которые выдавливаются из подшипника. Подшипники высоких скоростей вращения, например, подшипники шпинделей, следует наполнять смазкой только частично, оставляя 30-40 % свободного пространства.

Смазочные материалы EFELE, разработанные для работы в суровых условиях низких и высоких температур, нагрузок, скоростей, агрессивной окружающей среды, также идеально подходят для смазки в нормальных условиях эксплуатации.

смазки для подшипников скольжения и качения от Kluber Lubrication

Оно отличается низким коэффициентом внутреннего трения, хорошо очищает и охлаждает поверхность деталей. Такие материалы легко подводить к рабочим узлам, но они требуют уплотняющих устройств, препятствующих вытеканию.

Функции

Масло для смазывания подшипников выполняет следующие функции:

- фрикционную. Заключается в снижении силы трения, образующейся при контакте вращающихся или скользящих рабочих частей. Движение подшипника при использовании масла облегчается, уменьшается износ соприкасающихся поверхностей;

- защитную. Масло образует плотную пленку на поверхности металла, предохраняющую его от механических повреждений и появления коррозии;

- барьерную. При эксплуатации в агрессивной среде масло защищает подшипник от попадания внутрь механических частиц, которые могут негативно сказаться на работе оборудования;

- терморегулирующую.

Масло равномерно распределяет выделяющееся тепло и отводит его наружу. Таким образом, снижается опасность перегрева, а рабочий ресурс подшипника увеличивается.

Масло равномерно распределяет выделяющееся тепло и отводит его наружу. Таким образом, снижается опасность перегрева, а рабочий ресурс подшипника увеличивается.

Категории масел для подшипников

Синтетические. Изготавливаются на основе полимеров и соединений органических кислот. Производители предлагают полиальфаолефиновые (РАО), эфирные и полигликолевые (PAG) синтетические масла. По сравнению с минеральными они имеют ряд существенных преимуществ. Синтетические масла не теряют своих свойств в агрессивной среде, почти не изменяют вязкость при колебании температуры.

Минеральные. Изготовлены на основе переработки нефтепродуктов. Для придания требуемых эксплуатационных свойств в них добавляются специальные присадки. Используются как масла для подшипников качения и скольжения наряду с синтетическими материалами.

Основные рабочие характеристики

- Температура застывания. Граничный показатель, при котором смазочный материал еще течет.

Если условия эксплуатации оборудования чуть выше температуры застывания масла, его вязкость будет слишком велика. Это негативно скажется и на подаче смазочного материала в систему, и на стабильности работы оборудования.

Если условия эксплуатации оборудования чуть выше температуры застывания масла, его вязкость будет слишком велика. Это негативно скажется и на подаче смазочного материала в систему, и на стабильности работы оборудования. - Вязкость. В большинстве случаев определяется соответствующим коэффициентом k, который характеризует условия эксплуатации оборудования. Данный параметр рассчитывается как отношение фактической рабочей вязкости (в мм²/с) к ее номинальному значению, учитывающему средний диаметр подшипника и скорость вращения. Чем выше этот показатель, тем лучше смазывается узел и больше ожидаемый эксплуатационный ресурс узла. С другой стороны, слишком большое значение данного параметра приводит к увеличенному расходу энергии при высокой угловой скорости. Для большинства областей применения подшипников необходимо, чтобы коэффициент вязкости масла находился в пределах 1–4.

- Тип присадок. Добавка таких веществ модифицирует масло, придавая ему требуемые свойства, например антикоррозионные или противопенные.

Противоизносные и антизадирные присадки могут содержать серу и фосфор, которые при температуре выше +80 ˚С оказывают негативное воздействие на подшипник. Поэтому такой смазочный материал перед эксплуатацией следует тщательно проверить.

Противоизносные и антизадирные присадки могут содержать серу и фосфор, которые при температуре выше +80 ˚С оказывают негативное воздействие на подшипник. Поэтому такой смазочный материал перед эксплуатацией следует тщательно проверить.

Особенности выбора масла для подшипников

Для смазывания необходимо использовать материалы, рекомендуемые заводом-изготовителем. Это особенно важно для оборудования высокой мощности. Если по каким-то причинам рекомендации производителя отсутствуют, и Вы не знаете, каким маслом смазать подшипник, то нужно исходить из особенностей эксплуатации узла. К основным факторам выбора относятся:

- рабочая температура. Для подшипников, работающих при отрицательных температурах, необходимо выбирать масло с точкой застывания на 15–20 ˚С ниже условий эксплуатации. Такой смазочный материал должен иметь минимальную вязкость. Для подшипников, работающих при более высоких температурах (например, +70…+80 ˚С), выбирается масло с большей вязкостью;

- угловая скорость.

Чем она выше, тем менее вязким должно быть подшипниковое масло;

Чем она выше, тем менее вязким должно быть подшипниковое масло; - режим работы. Если работа узла связана с частыми пусками и реверсами, рекомендуется выбрать более вязкое масло для подшипников;

- конструкция узла. В качестве смазки для подшипника скольжения чаще выбираются синтетические смазочные материалы. Для конструкций качения учитывается оптимальная вязкость. Для шариковых и цилиндрических подшипников она должна составлять от 13 мм2/с, для конических и сферических – от 20 мм2/с, для упорных – от 32 мм2/с.

Другие виды смазки

Подшипниковое масло применяется в тех случаях, когда узлы работают при высоких скоростях и температурах. Оно эффективно отводит тепло от узла в окружающую среду, обеспечивает его постоянное охлаждение.

Если же подшипник работает на малой скорости и/или испытывает ударные нагрузки, то используется пластичная смазка. Ее получают насыщением жидкого масла эфирами жирных кислот. В зависимости от типа загустителя такие смазки делятся на литолы, солидолы, консталины и т. п. Они имеют густую консистенцию, хорошо герметизируют узлы, устойчивы к воздействию воды.

В зависимости от типа загустителя такие смазки делятся на литолы, солидолы, консталины и т. п. Они имеют густую консистенцию, хорошо герметизируют узлы, устойчивы к воздействию воды.

Читайте также:

Смазка подшипников

Назначение смазки

Смазка необходима для уменьшения трения и изнашивания внутри подшипника. Надлежащая смазка и соответствующие процедуры позволяют подшипникам достигать своего предполагаемого срока службы.

Главным образом, смазка служит следующим целям:

• Cнижение трения и изнашивания. Кольца подшипника, элементы качения и сепаратор подшипника защищены от прямого контакта металла с масляной пленкой, которая уменьшает трение и тепловыделение в области контакта.

• Увеличение срока службы. Усталостная долговечность подшипников зависит в большей мере от вязкости и густоты смазки. Интенсивная густота пленки увеличивает усталостную долговечность подшипника.

• Охлаждение. Циркуляционное масло может использоватся для отвода тепла из подшипника. Циркуляционная система, как правило, используется при выработке подшипником чрезмерного тепла в силу высоких скоростей, высоких нагрузок, или когда тепло из источника, находящегося рядом с подшипником, оказывает влияние на его функционирование. Качество масел ухудшается при высоких температурах, следовательно, важно сохранять охлажденными и масло, и подшипник.

Циркуляционная система, как правило, используется при выработке подшипником чрезмерного тепла в силу высоких скоростей, высоких нагрузок, или когда тепло из источника, находящегося рядом с подшипником, оказывает влияние на его функционирование. Качество масел ухудшается при высоких температурах, следовательно, важно сохранять охлажденными и масло, и подшипник.

• Другое назначение. Соответствующая смазка также помогает предотвратить попадание инородного материала в подшипники и защищает от коррозии.

Основные методы смазки

Смазка подшипника может производиться с использованием либо масла, либо консистентной смазки. Наиболее удовлетворительное функционирование достигается посредством выбора метода, наиболее подходящего для области конкретного применения. Это, конечно, также зависит от условий, в которых будет работать подшипник.

Смазка маслом превосходит в смазочной способности, однако консистентная смазка позволяет создать более простую инфраструктуру вокруг подшипников. В следующей таблице проводится сравнение смазки маслом и консистентной смазки.

В следующей таблице проводится сравнение смазки маслом и консистентной смазки.

| Рабочие характеристики | При консистентой смазке | При смазке маслом |

| Конструкция корпуса и способ уплотнения | Простой | – Может быть комплексным – Необходимо осторожное обращение |

| Скорость | Предельная скорость составляет 65-80% от скорости смазки маслом | Высокая предельная скорость |

| Охлаждающий эффект | Низкий | Перенос тепла возможен при использовании циркуляционной смазки под давлением |

| Текучесть | Плохо | Хорошо |

| Полная замена смазки | Иногда затруднительна | Легкая |

| Удаление инородных частиц | Удаление инородных частиц из смазки невозможно | Легкая |

| Внешнее загрязнение, вызванное утечкой | Загрязнение близлежащей территории происходит редко | – Часто происходит без должных контрмер – Не подходит в тех случаях, когда нужно избегать внешних загрязнений |

Смазка консистентной смазкой

Консистентная смазка — это полутвердый смазочный материал на основе базового масла и сгустителя. Иногда добавляются другие ингредиенты для передачи особых свойств смазочной основы.

Иногда добавляются другие ингредиенты для передачи особых свойств смазочной основы.

Добавки: консистентная смазка часто содержит разнообразные добавки, такие как антиоксиданты, ингибиторы коррозии и добавки высокого давления для придания смазке особых свойств. Добавки высокого давления рекомендуется для использования при применении в условиях тяжелых нагрузок. Для продолжительного использования без пополнения необходимо добавить антиоксидант.

Консистенция: показывает «мягкость» консистентной смазки. В следующей таблице отражено соотношение между консистенцией и рабочими условиями.

Номер консистенции (данные шкалы Национального института пластичных смазочных материалов)

| 0 | 1 | 2 | 3 | 4 | |

Консистенция(1) (1/10 мм) | 385≈355 | 340≈310 | 295≈265 | 250≈220 | 205≈175 |

| Рабочие условия | –Для централизованной смазки. –Когда может произойти ложное бринеллирование. | – Для централизованной смазки. –Когда может произойти фреттинг-коррозия. –Для низких температур. | – Для общего использования. – Для подшипников с уплотнениями. | – Для высокой температуры. – Для общего использования. – Для подшипников с уплотонениями. | – Для высоких температур. – Для подшипников с уплотнениями |

(1) Консистенция — глубина следа в консистентной смазке, достигаемая конусом при нажатии определнным весом, указанном в единицах 1/10 мм. Чем больше величина, тем мягче смазочный материал.

Смешение разных видов консистентной смазки

В общем, консистентная смазка разных видов должна смешиваться. Смешение с различными видами загустителей может разрушить состав и физические свойства консистентной смазки. Даже если загустители одного вида, возможные различия в добавках могут привести к разрушающему эффекту.

Даже если загустители одного вида, возможные различия в добавках могут привести к разрушающему эффекту.

Количество консистентной смазки

Количество консистентной смазки, помещаемой в корпус, зависит от конструкции корпуса, частоты вращения подшипника, характеристик выбранной консистентной смазки и температуры окружающей среды.

В случаях, когда рабочая скорость не превышает наполовину предельные скорости подшипника, подшипник должен быть наполнен смазкой наполовину или до 2/3 части. Если скорость подшипника превышает половину предельной скорости, то количество консистентной смазки следует сократить от половины до 1/3 и проводить периодичское пополнение смазки. При несложных рабочих условиях первоначальной смазки должно быть достаточно на длительное время без необходимости пополнения. Когда условия становятся жесткими, то появляется необходимость в периодическом пополнении смазки.

Следует избегать чрезмерного количества (переполнения) смазки, так как это приведет к перегреву подшипника.

Пополнение консистентной смазки

Частое пополнение требуется в сложных рабочих условиях, таких как высокая температура окружающей среды или когда загрязняющее вещество может попасть в подшипник. Необходимо составить графики регулярного пополнения смазки. В случаях чрезвычайно сложных условий или расположения подшипников в удаленной области, корпус подшипника должен быть сконструирован так, чтобы пополнение и замена осуществлялись наиболее простым способом. Существуют автоматические системы смазки, и их следует применять.

В нормальных рабочих условиях может быть необходимо периодически смазывать подшипник в целях замены утекающей смазки и удаления испорченной смазки.

Даже при использовании консистентной смазки высокого качества её свойства со временем ухудшаются, в связи с чем, требуется периодическое пополнение.

На рис. (1) и (2) показаны временные интервалы пополнения для различных видов подшипников, работающих на разных скоростях.

Рис. (1) и (2) применимы к условиям смазки высококачественным литиевым мыльноминеральном маслом, выдерживающим температуру 70°С и номинальную нагрузку (P/C=0,1).

Температура

Если температура подшипника превышает 70°С, то на каждые следующие 15°С временной интервал пополнения смазки сокращается наполовину.

Консистентная смазка

Что касается шарикоподшипников, временной интервал пополнения смазки может быть увеличен в зависимости от используемого вида консистентной смазки. (Например, высококачественное литьевое мыльносинтетическое масло может превысить в два раза временной интервал пополнения, показанный на рис. (1). Если температура подшипников менее 70ºС, то подходит использование в качестве смазки литьевое мыльноминеральное масло и литьевое мыльносинтетическое масло).

Нагрузка

Временной интервал пополнения зависит от величины нагрузки подшипника. Смотрите рис. (3). Если Р/C превышает 0,16, то рекомендуется проконсультироваться у специалистов.

(3) Коэффицент нагрузки

| P/C | ≤0.06 | 0.1 | 0.13 | 0.16 |

| Коэффицент нагрузки | 1.5 | 1 | 0.65 | 0.45 |

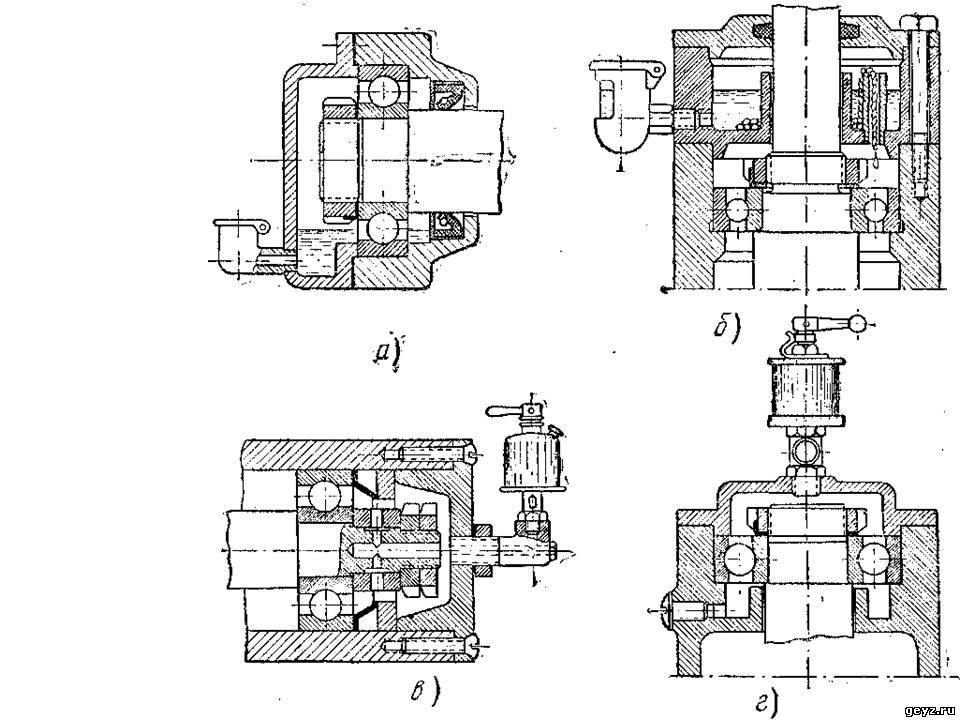

Смазка маслом

Когда рабочая скорость превышает предельную скорость консистентной смазки, допустимо для подшипника, то следует использовать смазку жидким материалом. Существует несколько методов смазки. Выбор наилучшего метода зависит от рабочих условий.

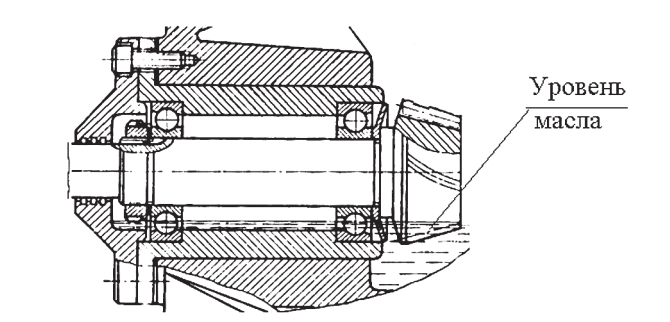

1) Смазка погружением: не для высоких скоростей

2) Смазка капельной подачей: для высоких скоростей

3) Смазка масляным туманом: от высоких до сверхвысоких скоростей

4) Смазывание разбрызгивателем: коробки передач/редукторы

5) Циркуляционная система смазки: высокие скорости и высокие температуры

6) Струйная смазка: сверхвысокие скорости, такие как у реактивных двигателей или у станочных шпинделей

Выбор смазки для высокоскоростных подшипников

На большинстве промышленных предприятий используются подшипники, частота вращения которых превышает частоту вращения обычного технологического оборудования. По этой причине к вопросу выбора смазки нужно подходить со знанием дела, так как ошибка при выборе смазки может привести к перегреванию подшипников, возникновению избыточного трения и преждевременному выходу из строя. Правильно подобранная смазка помогает подшипникам справляться с нагрузками при высоких скоростях и позволяет свести к минимуму возможные неисправности, возникающие по причине несоответствия смазки области ее применения.

По этой причине к вопросу выбора смазки нужно подходить со знанием дела, так как ошибка при выборе смазки может привести к перегреванию подшипников, возникновению избыточного трения и преждевременному выходу из строя. Правильно подобранная смазка помогает подшипникам справляться с нагрузками при высоких скоростях и позволяет свести к минимуму возможные неисправности, возникающие по причине несоответствия смазки области ее применения.

Область применения высокоскоростных смазок

На заводах меня часто спрашивают о температуре, при которой подшипники должны работать. Неоспоримым является тот факт, что подшипники, которые работают на высокой скорости, имеют более высокую температуру. Приведу такой пример: во время своего последнего визита на завод я осматривал подвесной вентилятор, оснащенный прямой ременной передачей от большого электродвигателя. Частота вращения двигателя составляет 1750 оборотов в минуту (об/мин). Поскольку размер шкива не менялся ни в сторону уменьшения, ни в сторону увеличения, можно с уверенностью сказать, что частота вращения подшипников была практически одинаковой. Эти подшипники были обработаны смазкой слишком гутой консистенции, что приводило к перегреву и, соответственно, к сокращению срока их службы. Продлить срок службы подшипника можно путем подбора смазки, свойства которой максимально соответствуют поставленной задачи.

Эти подшипники были обработаны смазкой слишком гутой консистенции, что приводило к перегреву и, соответственно, к сокращению срока их службы. Продлить срок службы подшипника можно путем подбора смазки, свойства которой максимально соответствуют поставленной задачи.

Здесь в качестве примера приведена ситуация с механизмами, которые используются на большинстве заводов (вентиляторы), однако высокоскоростные компоненты применяются и в других механизмах. Например, некоторые насосы с прямым приводом от двигателя, оснащенные подшипниками, для смазки которых используется пластичная смазка, могут работать при частоте вращения более 2000 оборотов в минуту. То же самое справедливо и в отношении некоторых смесителей, мешалок и воздуходувок. Эти компоненты выходят из строя, если смазывать их подшипники универсальной пластичной смазкой, не учитывая их характеристики. Чтобы определить, какая смазка подойдет подшипнику, необходимо узнать скоростной фактор подшипника.

| Тип смазки | Вязкость базового масла (40°С), сСт | Скоростной фактор (NDM) |

| Низкая скорость, высокое давление, промышленная смазка | 1000-1500 | 50000 |

| Средняя скорость, высокое давление, смазка для промышленных подшипников | 400-500 | 200000 |

| EP, NLGI #2, универсальная смазка | 100-220 | 600000 |

| Высокая скорость, высокая температура, смазка длительного действия | <70 | 600000 |

| Высокая скорость, смазка длительного действия | 15-32 | >1000000 |

Расчет скоростного фактора

Значение скоростного фактора помогает узнать соотношение скорости, при которой вращается подшипник, и его размера. Существуют два основных способа определения этого фактора. Первый называется скоростным фактором DN, чтобы выяснить значение которого необходимо умножить значение внутреннего диаметра подшипника на значение скорости, при которой он вращается. Второй метод называется скоростным фактором NDm. Для его определения используется медианный размер подшипника (также известный как диаметр начальной окружности) и частота вращения.

Существуют два основных способа определения этого фактора. Первый называется скоростным фактором DN, чтобы выяснить значение которого необходимо умножить значение внутреннего диаметра подшипника на значение скорости, при которой он вращается. Второй метод называется скоростным фактором NDm. Для его определения используется медианный размер подшипника (также известный как диаметр начальной окружности) и частота вращения.

С помощью скоростного фактора можно определить ряд свойств смазочного материала, которые необходимо учитывать при выборе правильного типа смазки. К таким свойствам относится вязкость масла и класс по NLGI (National Lubricating Grease Institute –Национальный институт пластичных смазок).

Вязкость

Наиболее важным физическим свойством смазки является вязкость. Вязкостью определяется толщина слоя смазки в зависимости от нагрузки, частоты вращения и контактирующих поверхностей. Вязкость должна отвечать требованиям подшипника. Вязкость базового масла большинства смазок общего назначения составляет, примерно, 220 сантистоксов. Смазки такого типа подходят для работы при средних нагрузках и средней частоте вращения. Если частота вращения подшипника выше среднего, вязкость должна быть меньше.

Смазки такого типа подходят для работы при средних нагрузках и средней частоте вращения. Если частота вращения подшипника выше среднего, вязкость должна быть меньше.

| Рабочая температура | DN (скоростной фактор) | Класс по NGLI* |

| от -30 до 100°F (от -34,4 до 37,7°С) | 0-75000 | 1 |

| 75000-150000 | 2 | |

| 150000-300000 | 2 | |

| от 0 до 150°F (от -17,7 до 65,5°С) | 0-75000 | 2 |

| 75000-150000 | 2 | |

| 150000-300000 | 3 | |

|

от 100 до 275°F (от 37,7 до 135°С) |

0-75000 | 2 |

| 75000-150000 | 3 | |

| 150000-300000 | 3 | |

| * Зависит от других факторов, таких как тип подшипника, загустителя, вязкость и тип базового масла | ||

Существует много способов определения вязкости. Если вы знаете значение скоростного фактора, речь о котором шла выше, вы можете воспользоваться стандартными схемами определения вязкости смазки для подшипника при рабочей температуре. В вышеприведенном примере (подшипник вентилятора) скоростной фактор NDm равнялся 293125, следовательно, вязкость базового масла должна составлять, примерно, 7 сСт. Подшипник работал при температуре около 150°F или 65,5°C. При стандартном индексе вязкости (равном 95) это приравнивается к марке вязкости базового масла ISO 22-32. Если бы вы использовали стандартную универсальную пластичную смазку, подшипник получил бы в 10 раз больше вязкости, чем ему требуется. Хотя не всегда избыток вязкости это плохо, однако в данном случае такое значение является завышенным.

Если вы знаете значение скоростного фактора, речь о котором шла выше, вы можете воспользоваться стандартными схемами определения вязкости смазки для подшипника при рабочей температуре. В вышеприведенном примере (подшипник вентилятора) скоростной фактор NDm равнялся 293125, следовательно, вязкость базового масла должна составлять, примерно, 7 сСт. Подшипник работал при температуре около 150°F или 65,5°C. При стандартном индексе вязкости (равном 95) это приравнивается к марке вязкости базового масла ISO 22-32. Если бы вы использовали стандартную универсальную пластичную смазку, подшипник получил бы в 10 раз больше вязкости, чем ему требуется. Хотя не всегда избыток вязкости это плохо, однако в данном случае такое значение является завышенным.

Чрезмерная вязкость может привести к перегреву и повышенному потреблению энергии. Оба эти фактора являются неблагоприятными для подшипника и смазки. Чем выше температура подшипника в работе, тем меньше становится вязкость смазки. Это может привести к увеличению расхода смазки и требует более частого нанесения смазочного материала. Потребление энергии также может вырасти со временем, в результате чего возникнут необоснованные дополнительные затраты. Кроме того, избыточная вязкость приводит к повышенному трению.

Потребление энергии также может вырасти со временем, в результате чего возникнут необоснованные дополнительные затраты. Кроме того, избыточная вязкость приводит к повышенному трению.

Что касается обычных пластичных смазок, их можно использовать для смазывания подшипников при скоростном факторе до 500000. Если скоростной фактор превышает указанное значение, необходимо использовать высокоскоростную смазку. Некоторые смазки, представленные на рынке, могут работать при скоростном факторе до 2000000. Тем не менее, стоит отметить, что все смазки разные, и не все из них могут быть эффективными при разных скоростях.

| Влияние состояния подшипника на выбор вязкости базового масла | |||||

| ISO VG (сСт@40°С) | Область применени | Нагрузка | Скорость | Маслоотделение* | Перекачиваемость* |

| 22 | Быстроходные шпиндели |

Низк.

|

Выс. | Выс. | Выс. |

| 100 |

Большие высокоскоростные электродвигатели |

||||

| 150 | Колесные подшипники | ||||

| 220 |

Бумагоделательные машины, универсальная, индустриальная |

||||

| 460 |

Бумагоделательные машины, сталепрокатные станы |

||||

| 1000 |

Горно-шахтное оборудование, дробилки, подшипники и т.д. |

||||

| 1500 | Низкие скорости, тяжелые/ударные нагрузки | ||||

* На сепарацию и перекачиваемость масла также влияет плотность смазки и тип загустителя. ** Стрелками показана направленность. |

|||||

Каналообразование

Одним из свойств пластичной смазки, которое помогает определить, каким образом смазочный процесс будет осуществляться при высоких скоростях, является каналообразование. Этот термин используется для определения текучести смазки и ее способности заполнять пустоты на поверхности. Проверить каналообразование смазки можно с помощью испытаний по Методу 3456.2 Федерального стандарта методов испытаний 791C. Для проведения этих испытаний необходимо нанести на поверхность равномерный слой смазки. Когда температура стабилизируется, по слою смазки проводят стальной полосой, известной как инструмент для проверки каналообразования. В результате в слое смазки образуется пустота или канал. Через 10 секунд необходимо проверить, заполнился ли образовавшийся канал смазкой. Если канал заполнился смазкой, значит, это смазка «обволакивающего» типа. В ином случае перед вами смазка «необволакивающего» типа.

Смазки «обволакивающего» типа быстро вытесняются при вращении элемента – в результате смазка не пенится, а температура не увеличивается. Смазки «необволакивающего» типа затекают обратно, что может привести к перегреву.

Тип загустителя

Кроме вязкости базового масла еще одним свойством смазки, которое влияет на каналообразование, является тип загустителя. Загуститель в смазке представляет собой этакую губку, которая удерживает масло. Структура волокон загустителя может оказывать влияние на определенные свойства смазки, такие как каналообразование, водостойкость, температура каплепадения и пенетрация. Волокна загустителей могут быть длинными или короткими. Загустители с короткими волокнами имеют более гладкую текстуру. Более сложные загустители, а также загустители, в состав которых входит литий, кальций, полиуретан и кремний, имеют короткие волокна. Каналообразование смазок с такими загустителями, как правило, лучше. Кроме того, они легче перекачиваются.

Каналообразование загустителей с длинными волокнами, например, тех, которые содержат натрий, алюминий и барий, как правило, хуже. Длинные волокна загустителя способствуют вспениванию, что может привести к изменению консистенции. Кроме того, так как эти смазки часто затекают обратно в канал, проделанный подшипником, это может привести к росту температуры и усилению процесса сдвига.

Длинные волокна загустителя способствуют вспениванию, что может привести к изменению консистенции. Кроме того, так как эти смазки часто затекают обратно в канал, проделанный подшипником, это может привести к росту температуры и усилению процесса сдвига.

Класс по NLGI

Значительное влияние на класс по NLGI пластичной смазки оказывает вязкость базового масла и консистенция загустителя. Число NLGI является мерой консистенции смазки. Чем выше число NLGI, тем гуще смазка. Диапазон числа NLGI варьируется от 000 (жидкая смазка) до 6 (твердая смазка). Что касается использования высокоскоростных смазок для смазывания подшипников качения, то класс по NLGI повышается, а вязкость базового масла уменьшается. Такой баланс гарантирует, что не будет происходить сепарация масла от загустителя. Зная скоростной фактор подшипника и температуру, при которой он работает, вы можете сделать вывод о подходящем классе смазки по NLGI.

Тип подшипника

Тела качения подшипников бывают разных форм. Форма тела качения оказывает влияние на необходимую вязкость, класс по NLGI и интервал проведения повторной смазки. Кроме того, от формы тела качения зависит площадь смазываемой поверхности между подшипником и кольцом качения. Чем больше площадь этой поверхности, тем больше масла будет выжато из загустителя. В отличие от стандартных шариковых подшипников, нагрузка на подшипники, имеющие большую площадь контакта со смазкой (сферические, цилиндрические, игольчатые, конические роликовые и т.д.), как правило, выше. Повышенная нагрузка приводит к увеличению сепарации и требует базовые масла большей вязкости.

Форма тела качения оказывает влияние на необходимую вязкость, класс по NLGI и интервал проведения повторной смазки. Кроме того, от формы тела качения зависит площадь смазываемой поверхности между подшипником и кольцом качения. Чем больше площадь этой поверхности, тем больше масла будет выжато из загустителя. В отличие от стандартных шариковых подшипников, нагрузка на подшипники, имеющие большую площадь контакта со смазкой (сферические, цилиндрические, игольчатые, конические роликовые и т.д.), как правило, выше. Повышенная нагрузка приводит к увеличению сепарации и требует базовые масла большей вязкости.

| Тип подшипника | Относительный срок службы смазки |

| Однорядный шариковый подшипник с глубоким желобом | 1 |

| Однорядный радиально-упорный шариковый подшипник | 0,625 |

| Самоустанавливающийся шариковый подшипник | 0,77-0,625 |

| Упорный шариковый подшипник | 0,2-0,17 |

| Однорядный цилиндрический роликовый подшипник | 0,625-0,43 |

| Игольчатый роликовый подшипник | 0,3 |

| Конический роликовый подшипник | 0,25 |

| Сферический роликовый подшипник | 0,14-0,08 |

Температура каплепадения

При выборе высокоскоростной смазки особое внимание следует уделить температуре, при которой подшипник будет работать. Чтобы выбранная смазка выполняла все свои функции при повышенных температурах, необходимо проверить ее температуру каплепадения (ASTM D566 и D2265). Результаты проведенных испытаний можно найти в таблице технических данных смазки. Для проведения испытаний используется маленький колпачок с отверстием в дне, на внутренние стенки которого наносится смазка. Затем в этот колпачок вставляется термометр. При этом термометр не должен касаться смазки. Эта конструкция нагревается до момента отделения капли масла из отверстия в дне чашки. Температура, при которой это происходит, называется температурой каплепадения смазки.

Чтобы выбранная смазка выполняла все свои функции при повышенных температурах, необходимо проверить ее температуру каплепадения (ASTM D566 и D2265). Результаты проведенных испытаний можно найти в таблице технических данных смазки. Для проведения испытаний используется маленький колпачок с отверстием в дне, на внутренние стенки которого наносится смазка. Затем в этот колпачок вставляется термометр. При этом термометр не должен касаться смазки. Эта конструкция нагревается до момента отделения капли масла из отверстия в дне чашки. Температура, при которой это происходит, называется температурой каплепадения смазки.

Высокая температура каплепадения важна для подшипников, работающих при повышенных температурах. Тем не менее, если смазка имеет высокую температуру каплепадения, это совсем не значит, что ее базовое масло сможет выдерживать повышенные температуры. Температуру каплепадения не следует приравнивать к максимальной рабочей температуре. Между рабочей температурой подшипника и температурой каплепадения должен быть запас.

Несовместимость

При смене типа смазки важно максимально удалить старую смазку, чтобы свести к минимуму несовместимость с новой смазкой. Если возможно, разберите и почистите оборудование от смазки.

| Стандартная максимальная рабочая температура смазки |

| Если температура каплепадения <300°F, следует вычесть 75°F |

| Если 300°F<температура каплепадения<400°F, из температуры каплепадения следует вычесть 100°F |

| Если температура каплепадения >400°F, следует вычесть 150°F |

Для смазки большинства деталей используется смазка общего назначения. Однако при высоком скоростном факторе NDm смазка должна защищать оборудование. Даже если вы подходите к вопросу выбора смазки должным образом и руководствуетесь вышеприведенной информацией, точно выяснить, сможет ли смазка выполнять свои функции именно в вашем случае, можно только после проведения полевых испытаний. Во время проведения полевых испытаний необходимо контролировать температуру подшипников и отсутствие признаков утечки смазки через уплотнения и продувочные отверстия.

Во время проведения полевых испытаний необходимо контролировать температуру подшипников и отсутствие признаков утечки смазки через уплотнения и продувочные отверстия.

И наконец, чтобы выбрать подходящий смазочный материал, не забудьте вычислить скоростной фактор NDm подшипников. Ваше высокоскоростное оборудование прослужит дольше при должном отношении к нему и выборе подходящих смазочных материалов.

6 критериев выбора высокоскоростной смазки

- Вязкость базового масла – образует масляную пленку нужной толщины, не вызывая перегрева и избыточного трения.

- Каналообразование – смазка должна обладать хорошими характеристиками каналообразования, так как это предотвратит перегревание по причине вспенивания смазки.

- Температура каплепадения – должна значительно превышать значение максимальной рабочей температуры, что обеспечит защиту от маслоотделения и предотвратит возможные неисправности подшипников.

- Тип загустителя – загуститель обеспечивает температуру каплепадения, каналообразование и защиту от маслоотделения.

- Класс по NLGI – консистенция смазки влияет на маслоотделительные и каналообразующие характеристики пластичных смазок.

- Противозадирная присадка – в большинстве случаев смазки используются с противозадирными присадками. Разнообразные химические и твердые присадки предназначены для придания прочности смазочной пленке, уменьшения трения и износа.

Смазки для подшипников качения. ELKALUB в России

Смазки для подшипников качения — применяют в подшипниках качения. Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

Чтобы заказать продукцию Elkalub, отправьте запрос в нашу компанию. Менеджеры ознакомят Вас с условиями и стоимостью товара.

| Название | NLGI индекс |

Темп. диапазон (°C)* |

Факторы скорости (ndm*) | Основное назначение |

| Смазки для подшипников качения / скольжения | ||||

| GLL 6 | 2;3 | -15…+100 | адгезионная, длинноволокнистая консистентная смазка, для роликовых подшипников и подшипников скольжения, вибраторов, открытых смазываемых поверхностей | |

| GLL 7 | 2;3 | -20…+120 | 400 000 | универсальная смазка для роликовых подшипников и подшипников скольжения |

| GLS 35 | 2 | -20. ..+120 ..+120 |

400 000 | универсальная консистентная смазка для роликовых подшипников и подшипников скольжения |

| GLS 135 | 1;2 | -20…+120 | 500 000 | шумопоглощающая смазка для роликовых подшипников и подшипников скольжения, работающих при больших нагрузках |

| GLS 163 | -20…+130 | для подшипников и элементов скольжения; смены направляющих деталей | ||

| GLS 962 | 2 | -40…+170 | 600 000 | смазка для роликовых подшипников и подшипников скольжения, работающих при высоких температурах |

| GLS 965 | 3 | -40…+170 | 600 000 | высокотемпературная смазка для роликовых подшипников и подшипников скольжения при больших нагрузках |

| GLS 966 | 2 | -40…+160 | подшипники, работающие при средних и высоких скоростях, при высоких нагрузках в условиях высоких температур; для конических и самовыворачивающихся шариковых подшипников; отсутствие потери масла. |

|

| GLS 367 | 0;2 | -10…+130 | используется в оборудование, которое имеет высокий статус воздействия воды, а так же кислот и щелочей | |

| GLS 380 | 1 | -10…+120 | 200 000 | полусинтетическая смазка для подшипников из чистого сплава и антифрикционных подшипников (особенно для пары цветной металл- сталь), |

| GLS 388 | 2 | -10…+100 | смазка на основе алюминиевого комплекса и синтетического масла с высокой устойчивостью к воде,а также к соленой воде. | |

| GLS 964 | ||||

См. также:

Смазки для подшипников скольжения

платичная смазка, масло, масляная смазка

Смазка в подшипнике нужна для того, чтобы предотвратить контакт металла с металлом между телами и дорожками качения на кольцах подшипников посредством создания между ними масляной пленки. Это предотвращает быстрый износ подшипника. Кроме того, смазка уменьшает шум подшипника и снижает трение в подшипнике, тем самым улучшая его характеристики. Дополнительными функциями смазки можно назвать защиту от коррозии и отвод тепла от подшипника.

Это предотвращает быстрый износ подшипника. Кроме того, смазка уменьшает шум подшипника и снижает трение в подшипнике, тем самым улучшая его характеристики. Дополнительными функциями смазки можно назвать защиту от коррозии и отвод тепла от подшипника.

Обычно подшипники смазываются пластичной смазкой или системами смазывания маслом. В редких случаях, например при работе в высоких температурах, используется твердая смазка.

Смазка в импортных подшипниках

Пластичная смазка в подшипнике

Пластичная смазка используется в 90% подшипников качения.

Основными преимуществами пластичной смазки для подшипника являются:

- простота,

- улучшение защиты подшипника от влияния внешней среды,

- большой срок службы.

При нормальных условиях работы подшипника возможно смазывание на весь срок службы. Если подшипник работает в тяжелых условиях (большие нагрузки, скорости, температура), следует периодически менять смазку.

Пластичные смазки SNR

Масло для подшипника

Смазка маслом – это очевидное решение, когда оборудование работает в масле (например коробка передач в автомобиле), либо когда тепло должно отводится маслом.

Масляная смазка для подшипника состоит из:

- минерального масла,

- добавок для упрочнения маслянной пленки,

- присадок против вспенивания,

- антиокислительных присадок,

- присадок против ржавчины,

- других специальных присадок.

Купить смазку для подшипника можно в Подшипник.ру.

Смазочные пистолеты

Системы автоматической смазки подшипников и подшипниковых узлов

Подшипники с системой смазки LubSolid

Смазочные материалы для подшипников Molykote

Смазка подшипников — Консистентная смазка подшипников

Смазка

Смазка абсолютно необходима для правильной работы шариковых и роликовых подшипников. Правильная смазка уменьшит трение между внутренними поверхностями скольжения компонентов подшипников и уменьшит или предотвратит контакт металла по металлу тел качения с их дорожками качения. Правильная смазка снижает износ и предотвращает коррозию, обеспечивая длительный срок службы подшипников.

Правильная смазка уменьшит трение между внутренними поверхностями скольжения компонентов подшипников и уменьшит или предотвратит контакт металла по металлу тел качения с их дорожками качения. Правильная смазка снижает износ и предотвращает коррозию, обеспечивая длительный срок службы подшипников.

Смазка, особенно циркулирующее масло, также отводит тепло от подшипника.

Существует два основных типа смазочных материалов для подшипников: масло и консистентная смазка. Первое довольно просто понять, поскольку оно является свободно текущей жидкостью, а второе — немного сложнее. Чтобы быть смазочным материалом, все консистентные смазки содержат масло, которое улавливается утолщенной основой. Именно эта основа создает впечатление, что смазка является более вязким типом масла; однако фактическое смазывание выполняет масло в пластичной смазке. Каждый тип смазки имеет свои преимущества и недостатки и выбирается в зависимости от области применения.Основными преимуществами двух основных типов смазочных материалов являются:

| Смазка | Преимущество | Недостаток |

|---|---|---|

Нефть | Легко распределяется, смазывает другие компоненты, меньше лобовое сопротивление, легче сливать и заменять. | Возможна утечка (проблема для окружающей среды), смазка больше не требуется |

Смазка | Остается на месте, не протекает легко, улучшает герметичность и не требует контроля. | Требуется больше труда для очистки и пополнения. Высокотемпературная смазка очень дорога. |

Каждый производитель смазочного материала может предоставить лист технических характеристик для каждого из своих продуктов, и каждый лист будет иметь список примерно из 20 свойств и их значений, связанных с этим смазочным материалом. Важнейшим свойством любой смазки для подшипников качения является вязкость масла. Если спецификация относится к маслу, значения вязкости относятся к маслу.Если это пластичная смазка, это должно относиться к «вязкости базового масла» или другому подобному термину, в зависимости от производителя. Обычно четыре значения вязкости отображаются следующим образом:

- сСт при 40 ° C (104 ° F) Единицы СИ

- сСт при 100 ° C (212 ° F), единицы СИ

- SUS @ 100 ° F (38 ° C) Британские единицы

- SUS @ 210 ° F (99 ° C) Британские единицы

Очень важно выбрать смазочный материал, который будет обеспечивать минимально приемлемую вязкость при рабочей температуре подшипника, которая обычно находится между самой низкой и самой высокой эталонными температурами, указанными выше. Обычно значения вязкости масла очень быстро уменьшаются с повышением температуры. Определение рабочей температуры подшипника — довольно сложный расчет, который выходит за рамки этого каталога. Другое дело — расчет вязкости смазочного материала при этой температуре на основе спецификаций производителя смазочного материала. Часто предыдущий опыт работы с существующей аналогичной машиной указывает на приемлемую смазку. В ходе домашних испытаний прототипа или первой машины можно определить рабочие температуры.В большинстве машин используется смазка, подобранная в соответствии с наиболее жесткими требованиями к одному из компонентов машины, например подшипнику, шестерне и т. Д.

Обычно значения вязкости масла очень быстро уменьшаются с повышением температуры. Определение рабочей температуры подшипника — довольно сложный расчет, который выходит за рамки этого каталога. Другое дело — расчет вязкости смазочного материала при этой температуре на основе спецификаций производителя смазочного материала. Часто предыдущий опыт работы с существующей аналогичной машиной указывает на приемлемую смазку. В ходе домашних испытаний прототипа или первой машины можно определить рабочие температуры.В большинстве машин используется смазка, подобранная в соответствии с наиболее жесткими требованиями к одному из компонентов машины, например подшипнику, шестерне и т. Д.

Присадки являются очень важной характеристикой современных масел и консистентных смазок и часто могут иметь значение для успешной и долгосрочной эксплуатации подшипников и других компонентов машин. При выборе любого смазочного материала над другим всегда следует учитывать добавки.

Подшипники, которые мы предлагаем

American Roller Bearing в основном производит подшипники для тяжелых условий эксплуатации, которые используются в различных отраслях промышленности в США и во всем мире. Наши подшипники промышленного класса не только должны обеспечивать длительный срок службы по критерию усталости при качении, но они также должны сохранять целостность конструкции от ударов, перегрузок и случайных скачков на высокой скорости. Для этого была оптимизирована конструкция каждого подшипника для тяжелых условий эксплуатации, включая наши подшипники с большим внутренним диаметром.

Наши подшипники промышленного класса не только должны обеспечивать длительный срок службы по критерию усталости при качении, но они также должны сохранять целостность конструкции от ударов, перегрузок и случайных скачков на высокой скорости. Для этого была оптимизирована конструкция каждого подшипника для тяжелых условий эксплуатации, включая наши подшипники с большим внутренним диаметром.

Смазка маслом

С точки зрения производительности масло является лучшей формой смазки, и оно предлагает несколько способов подачи на подшипники. Самая простая форма — поддержание статического уровня масла в корпусе подшипника.В некоторых типах оборудования, например, с шестернями и / или шатунами, масло, подаваемое к этим компонентам, создает туман или брызги, которые смачивают контактные поверхности подшипников. Иногда это называют «смазкой разбрызгиванием».

Следующими по сложности являются масляный туман и системы воздух / масло, которые предназначены для обеспечения точного количества масла, необходимого для смазки, предотвращения излишка масла, которое может взбить подшипник, увеличения сопротивления и температуры.

Для высокоскоростных применений часто требуется циркуляционное масло.Форсунки впрыскивают масло непосредственно в подшипник, обеспечивая двойную функцию смазки и отвода тепла. Эти системы сложны и дороги, и их выбирают в случае крайней необходимости.

Консистентная смазка

Обычно консистентная смазка выбирается, если это позволяют требования к смазке подшипника. Типичные системы смазки намного проще масляных систем и не так дорого стоят. Часто необходимы только отверстия для подачи смазки и внешний смазочный ниппель для пополнения.

При выборе смазки для области применения необходимо учитывать несколько ее свойств для ожидаемых условий эксплуатации. Приоритет этих свойств:

- Требуемая вязкость масла при температуре подшипника.

- Марка по рабочей температуре.

- Мыльная основа, которая лучше всего подходит для нанесения.

- Наличие противозадирных присадок.

Уровень «Марка» смазки является показателем жесткости смазки. Марки «0» и «1» относительно мягкие и обычно используются при низких рабочих температурах. Классы «2», «3» и «4» используются при все более высоких температурах. Уровень «3» также обычно используется в вертикальных установках, чтобы предотвратить оседание всей смазки на дне подшипника.

Марки «0» и «1» относительно мягкие и обычно используются при низких рабочих температурах. Классы «2», «3» и «4» используются при все более высоких температурах. Уровень «3» также обычно используется в вертикальных установках, чтобы предотвратить оседание всей смазки на дне подшипника.

Различные утолщающие основы обладают определенными преимуществами, поэтому их можно выбирать для различных областей применения. Некоторые из их основных преимуществ:

Кальций: | Врожденная противозадирная способность, коррозионная стойкость, безопасность для пищевой промышленности, только при низких температурах. |

Натрий: | Низкая стоимость, универсальное применение, средне-высокие температуры. |

Литий: | Более высокая температура, высокие скорости. |

Бентон Глина: | Тяжелые нагрузки при высоких температурах, устойчивость к вымыванию водой. |

Синтетика: | Очень высокая температура.(Высокая стоимость) |

Смазка подшипников

Во многих случаях необходимо регулярно пополнять смазку, так как старая смазка «высыхает» из-за попадания масла в движущиеся части подшипника, а загущающая основа окисляется. Повторная смазка должна быть неотъемлемой частью конструкции оборудования, а некоторые типы подшипников уже имеют функцию повторной смазки. Хорошие конструкторы обеспечат в самой машине доступные смазочные каналы для попадания смазки в подшипник.Если старая смазка преграждает путь, толкать новую смазку к подшипнику очень мало. Гораздо лучше ввести новую смазку в центр подшипника и дать ей вытолкнуть старую смазку с каждой стороны. Если в выбранном подшипнике это невозможно, то смазку необходимо нанести на одну сторону подшипника, в то время как другая сторона полости корпуса обеспечивает место для старой смазки. Некоторые конструкции машин предусматривали продувочное отверстие или позволяли старой смазке выходить из-под кромок уплотнения. В некоторых типах оборудования, применяемого в отраслях промышленности, где в воздухе содержатся абразивные частицы, консистентная смазка используется в качестве фильтрующего материала для улавливания этих частиц. Регулярная смазка этих подшипников и их корпусов удаляет загрязненную смазку из корпусов подшипников. Важно помнить, что повторную смазку следует производить, когда смазка в подшипнике еще хороша.

В некоторых типах оборудования, применяемого в отраслях промышленности, где в воздухе содержатся абразивные частицы, консистентная смазка используется в качестве фильтрующего материала для улавливания этих частиц. Регулярная смазка этих подшипников и их корпусов удаляет загрязненную смазку из корпусов подшипников. Важно помнить, что повторную смазку следует производить, когда смазка в подшипнике еще хороша.

Интервалы повторной смазки, которые всегда обеспечивают необходимое количество масла для подшипников, не всегда могут быть точно спрогнозированы.Мы знаем, что правильный интервал в основном зависит от рабочей температуры, количества часов работы в день, а также размера и скорости подшипника. Некоторое оборудование требует повторной смазки всех подшипников каждый день, некоторые — раз в неделю, некоторые — каждые две недели, а некоторые — раз в месяц. В подобных случаях часто бывает полезно полностью промывать подшипники один раз в год, повторно набивать новую смазку и продолжать работу по установленной программе повторной смазки. Пользователям рекомендуется не только проверять состояние старой смазки, но и отправлять образцы в лабораторию, которая специализируется на анализе использованных смазочных материалов.Знания, полученные для каждого конкретного случая применения, являются лучшим показателем правильного интервала замены смазки.

Пользователям рекомендуется не только проверять состояние старой смазки, но и отправлять образцы в лабораторию, которая специализируется на анализе использованных смазочных материалов.Знания, полученные для каждого конкретного случая применения, являются лучшим показателем правильного интервала замены смазки.

Получить рекомендации по смазке несложно, поскольку существует множество производителей и дистрибьюторов смазочных материалов, которые должны обладать знаниями и техническими характеристиками для оказания профессиональной помощи. Опыт, полученный с их продуктами на аналогичном оборудовании и / или в аналогичных условиях эксплуатации, часто является лучшей причиной для выбора марки и типа смазки для подшипников в единице оборудования.

Мы постарались определить наиболее важные характеристики смазочного материала для наших подшипников, чтобы они обеспечивали долгий срок службы владельцам и операторам оборудования, в котором они установлены. Были кратко затронуты только некоторые характеристики обычных масел и консистентных смазок, оставив гораздо больше характеристик различных смазочных материалов, которые предстоит объяснить специалистам по смазочным материалам. Если у клиентов наших подшипников есть какие-либо вопросы или опасения по поводу рекомендаций по смазочным материалам для их оборудования, не стесняйтесь обращаться в отдел продаж American Roller Bearing или к одному из наших представителей на местах.Политика компании American Roller Bearing Company гласит, что мы не рекомендуем какой-либо конкретный смазочный материал или даже компанию, производящую смазочные материалы. Однако мы проверим, подходит ли смазка, выбранная нашими клиентами, для наших подшипников.

Если у клиентов наших подшипников есть какие-либо вопросы или опасения по поводу рекомендаций по смазочным материалам для их оборудования, не стесняйтесь обращаться в отдел продаж American Roller Bearing или к одному из наших представителей на местах.Политика компании American Roller Bearing Company гласит, что мы не рекомендуем какой-либо конкретный смазочный материал или даже компанию, производящую смазочные материалы. Однако мы проверим, подходит ли смазка, выбранная нашими клиентами, для наших подшипников.

Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 828-624-1460

A Руководство по смазке роликовых подшипников

Системы линейных роликовых подшипников имеют преимущества в тех случаях, когда требуется высокая скорость или быстрое изменение направления.Смазка должна присутствовать, чтобы свести к минимуму последствия этого контакта металла с металлом и продлить срок службы системы.

Смазка роликов

Все ролики меньшего диаметра (Redi-Rail®, Integral-V ™, V-Guide, Commercial Rail, семейства роликов с закаленной короной и подшипники Hevi-Rail® меньшего диаметра) смазаны для длительного срока службы. Никакой дополнительной смазки не требуется. Ролики герметизированы (или защищены) от рабочей среды, чтобы предотвратить выход смазки и попадание загрязнений.Некоторые большие ролики (например, семейство Hevi-Rail) поставляются с точкой доступа для смазки и могут повторно смазываться с помощью фитинга Зерка.

Смазка дорожек качения / направляющих

Чтобы обеспечить долгий срок службы, всегда необходимо иметь тонкий слой смазки на дорожке качения / железной дороге. При правильном применении смазка:

- Уменьшает износ

- Снижает нагрузку на контактные поверхности

- Уменьшает трение (и, следовательно, тепловыделение)

- Позволяет работать в соответствии со спецификациями, указанными в этом каталоге (для применений без смазки требуется снижение номинальных характеристик)

- Помогает защитить металлические поверхности от коррозии (ржавчины и фреттинг-коррозии)

Тип смазки

Технические, экологические, экологические и экономические факторы определяют, следует ли использовать масло или консистентную смазку. Одним из наиболее важных факторов при выборе смазки являются условия окружающей среды. Если ожидаются экстремальные условия, настоятельно рекомендуется проконсультироваться с PBC Linear или представителем компании по смазке. Сюда входит сильное загрязнение, когда ожидаемый размер частиц меньше 0,1 мм (0,005 дюйма), поскольку мелкие частицы могут легче проходить через уплотнения и грязесъемники.

Одним из наиболее важных факторов при выборе смазки являются условия окружающей среды. Если ожидаются экстремальные условия, настоятельно рекомендуется проконсультироваться с PBC Linear или представителем компании по смазке. Сюда входит сильное загрязнение, когда ожидаемый размер частиц меньше 0,1 мм (0,005 дюйма), поскольку мелкие частицы могут легче проходить через уплотнения и грязесъемники.

Наша линейка продуктов Redi-Rail метрической серии расширилась

Все метрические размеры Redi-Rail теперь имеют опцию 4-колесной и 5-колесной каретки.Эти расширения продукта потенциально будут предлагать:

- Большая гибкость конструкции

- более высокая грузоподъемность

- значительная экономия затрат

Прочтите наш блог о нагрузочной способности каретки Redi-Rail Slider для получения более подробной информации о повышенной грузоподъемности или загрузите каталог продукции CRT, чтобы найти спецификации на все продукты Redi-Rail.