Система смазки двигателя — устройство, профилактика неисправностей

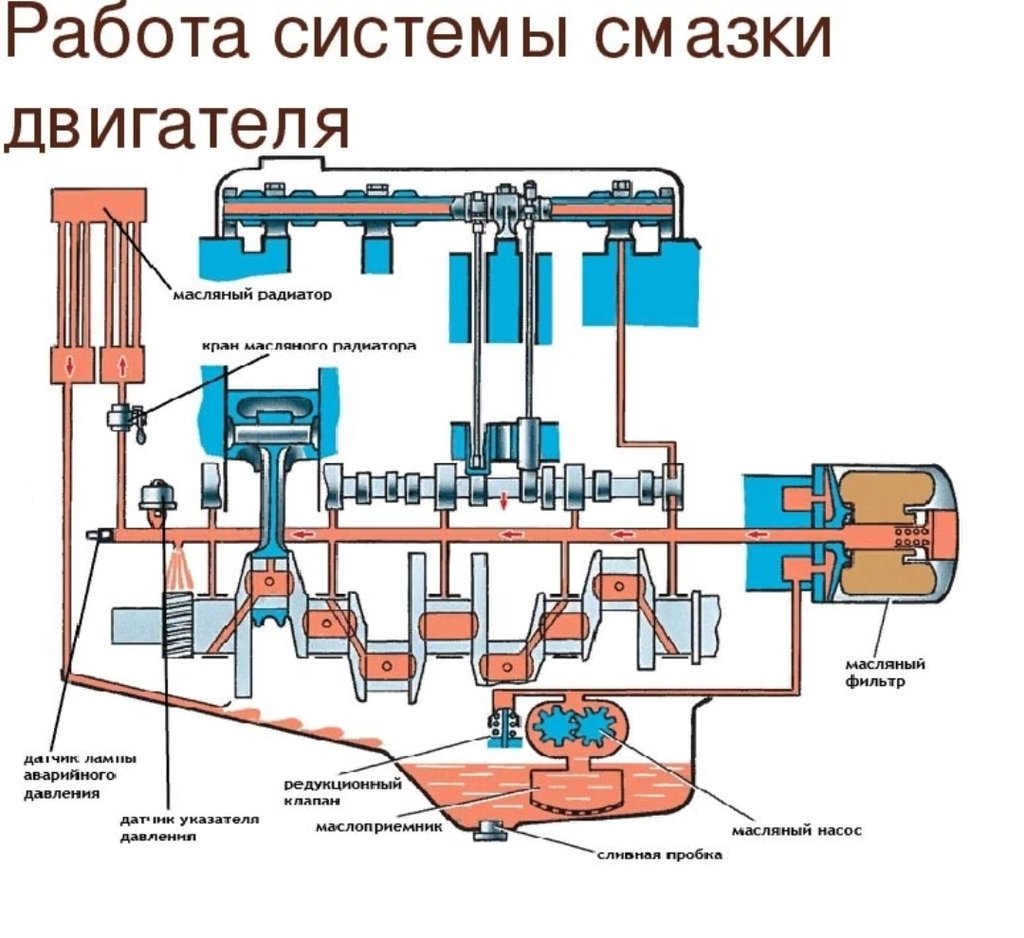

Назначение системы смазки двигателя, её устройство, элементы (поддон картера, маслозаборник, насос, фильтр, датчик давления, редукционные клапаны), профилактика неисправностей, техническое обслуживание.

Система смазки двигателя автомобиля или смазочная система двигателя (ССД) – совокупность механизмов авто, которые участвуют в снижении трения между сопряженными деталями ДВС, минимизируют затраты мощности ДВС на трение. Принцип работы системы смазки двигателя заключается в обеспечении подачи смазочных материалов (моторного масла) ко всем трущимся деталям ДВС на всех режимах его работы. ССД работает циклично.

Между двумя поверхностями движущихся тел формируется масляная пленка. Она разделяет движущиеся поверхности и уберегает трущиеся поверхности от дополнительных нагрузок.

Назначение системы смазки двигателя

Система смазки направлена на поддержание непрерывной подачи к подшипникам смазочных материалов и непосредственное решение следующих задач:

- Уменьшение трения между сопряженными деталями.

- Отвод тепла и охлаждение деталей двигателя. Осуществляется потоком жидкости из системы охлаждения. Сначала охлаждается масло, а затем уже сами детали ДВС.

- Освобождение двигателя от продуктов износа механизмов в отработанном масле (в виде прямоугольников, «листочков», пыли).

Наиболее распространён усталостный износ. Он возникает при трении качения и трении скольжения. Также существует адгезионный, абразивный, коррозионный износ.

Наиболее распространён усталостный износ. Он возникает при трении качения и трении скольжения. Также существует адгезионный, абразивный, коррозионный износ. - Удаление нагара. Чаще всего нагар характерен для транспортных систем с прямым впрыском топлива (топливо идет непосредственно в камеру сгорания, отсутствует этап промывки клапанов). Также проблема нагара актуальна в ситуациях, если транспортное средство используется только время от времени, есть постоянные простои, или при использовании авто в холодное время года его владелец не прибегает к прогреву двигателя.

- Защита деталей двигателя от коррозии. Смазочные вещества в системе помогают ей противостоять окислением под влиянием кислорода.

- Чтобы решить поставленные задачи, давление масла в ССД должно быть достаточно высоким. Масла должно хватит для обеспечения жидкостного и отвода от поверхностей тепла.

Устройство системы смазки

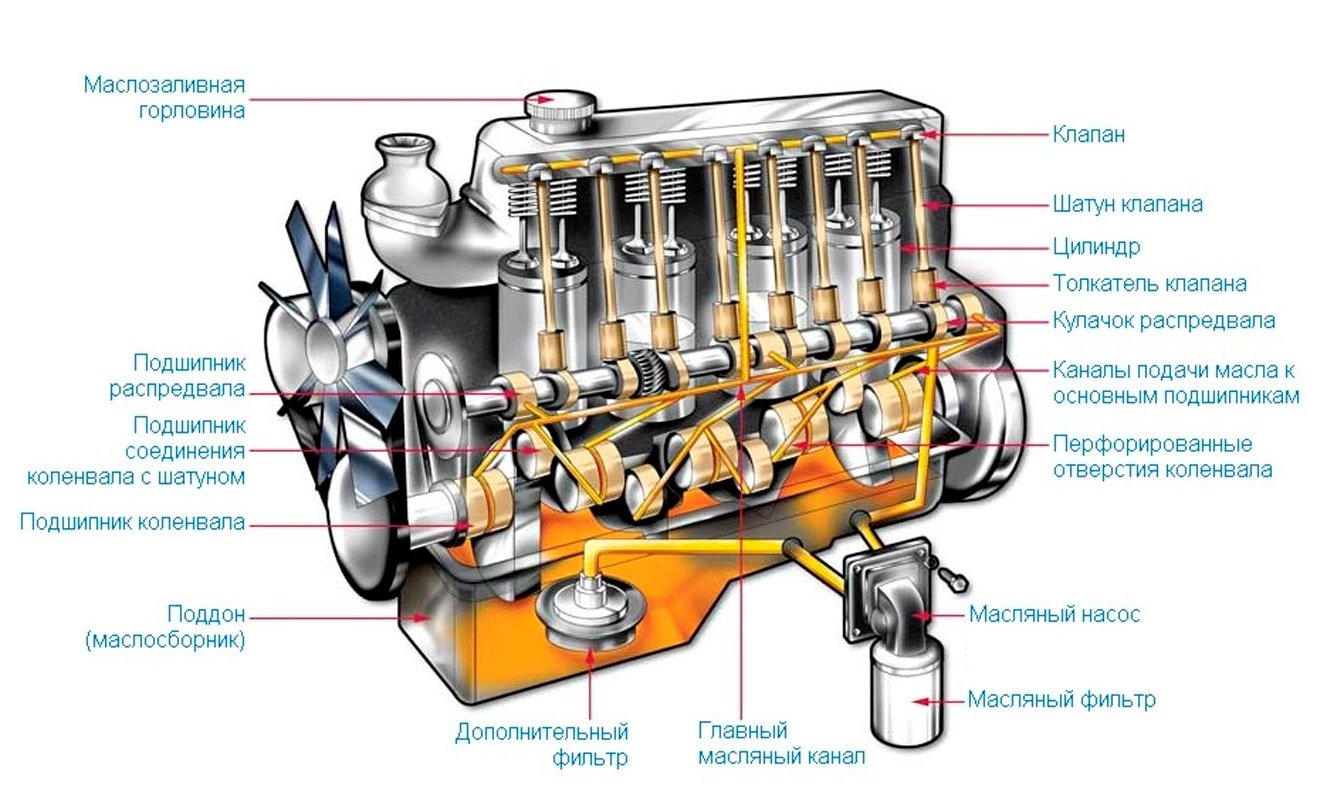

Элементы системы смазки двигателя:

- Поддон картера.

Резервуар для хранения масла. Именно здесь происходит сбор и аккумуляция масла в системе смазки. Также в поддоне картера скапливаются мелкие абразивные частички при трении металлических элементов друг о друга.

Резервуар для хранения масла. Именно здесь происходит сбор и аккумуляция масла в системе смазки. Также в поддоне картера скапливаются мелкие абразивные частички при трении металлических элементов друг о друга. - Маслозаборник. Место сбора масла для дальнейшей циркуляции масла в системе после поддона картера. Устанавливается не на самом дне, а на некотором расстоянии от него. Благодаря этому абразивные частицы, образовавшиеся в системе, легко удалить. Достаточно просто снять поддон. Некоторые маслозаборники комплектуются магнитами. Это удобно для быстрого сбора и удаления металлической стружки.

- Масляный насос – приспособление, главная функция которого – закачивать в систему масло. Запускаться насос может разными способами. Например, от распредвала, от коленвала.

- Масляный фильтр. Устройство выполняет функцию очистителя масла от продуктов нагара, загрязнений и износа.

- Датчик давления. Он работает в связке с указателем давления в системе смазки двигателя, сигнальной лампой на панели приборов.

- Радиатор (стоит не на всех транспортных средствах). Комплекс трубок и пластин для отвода тепла, охлаждения масла.

- Редукционные клапаны. Помогают поддержать стабильное давление. Размещены в масляном фильтре, насосе.

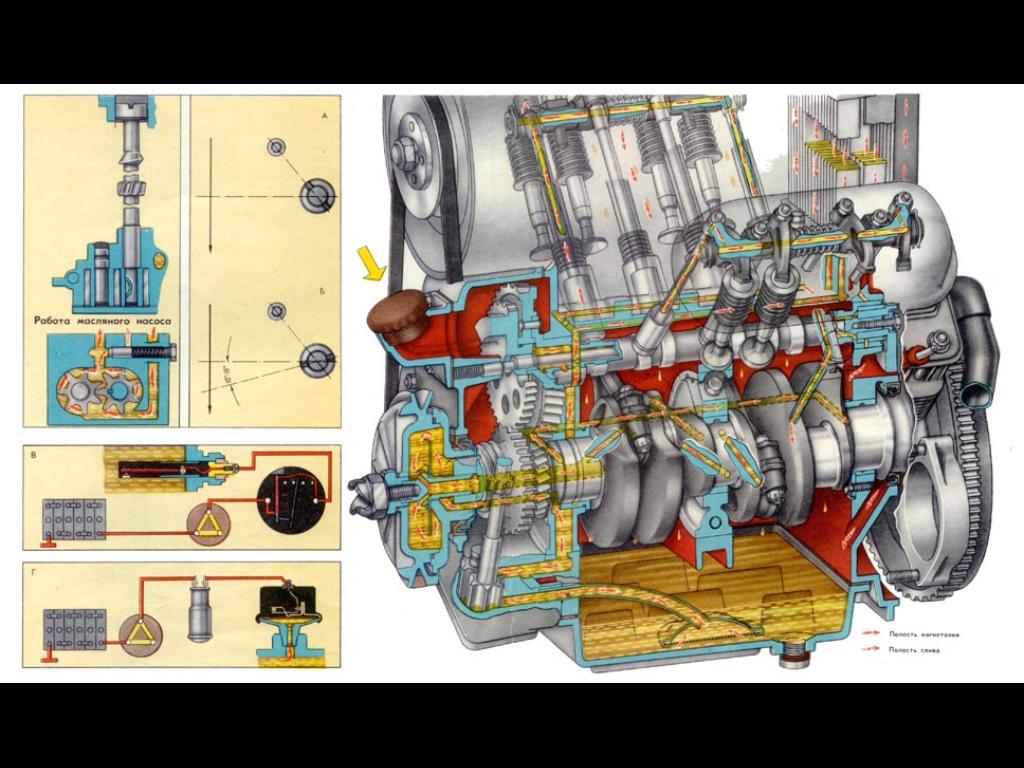

Масляные насосы

Масляные насосы в системе могут быть шестеренными, роторными, героторными (с внутренним и внешним мотором), поршневыми, шиберными крыльчатыми. Самые популярные – шестерённые модели.

На практике шестеренчатые модели показывают себя как наиболее производительные. Конструкция шестерённых насосов при этом бывает очень разной. На транспорте могут устанавливаться конструкции, где шестерни располагаются рядом (решения с наружным зацеплением) и друг в друге (шестерня в шестерне), т.е. зацепление – внутреннее.

Насосы с шестернями наружного зацепления более компактные (их можно легко поместить в ограниченном пространстве) и износостойкие в силу небольшой величины скорости скольжения в зацеплении и, соответственно, небольшого давления на зубья. И это их существенные преимущества перед насосами с наружным зацеплением. При этом большинство производителей выпускает насосы с внешним зацеплением. Конструкция «шестерня в шестерне» более дорогостоящая, так как более сложная в исполнении, при этом производитель не может гарантировать такой же КПД, как в случае с решением с наружным зацеплением.

И это их существенные преимущества перед насосами с наружным зацеплением. При этом большинство производителей выпускает насосы с внешним зацеплением. Конструкция «шестерня в шестерне» более дорогостоящая, так как более сложная в исполнении, при этом производитель не может гарантировать такой же КПД, как в случае с решением с наружным зацеплением.

Масляные фильтры

Существенные различия – и в масляных фильтрах, которые могут входить в ССД. Они напрямую влияют на заправочный объем системы смазки двигателя, пропускную способность, скорость и эффективность очистки.Наиболее быстро масло и очищают полнопроточные (часто их называют просто – проточными) фильтры. Через полнопроточные фильтры проходит всё количество масла, всасываемое насосом. Наиболее качественную очистку обеспечивают частично проточные фильтры. Через них проходит не всё масло, а только его часть.

Если же важна и скорость, и качество, помогут комбинированные фильтрующие системы. Они дороже, сложней, но фактически они представляют собой систему частичнопоточного и полнопоточного фильтров.

При этом самые практичные комбинированные системы с обратным и перепускным клапаном и двойной вальцовкой. На картинке представлен типичный фильтр такого типа (решение компании Robert Bosch GmbH).

Среди явных плюсов системы смазки двигателя – возможность обеспечить непрерывную подачу масла в ДВС даже при очень вязком масле и при низкой температуре воздуха, быстрое наращивание давление и, соответственно, оперативное смазывание при перезапуске, а также защита от холостого хода фильтра после запуска ДВС.

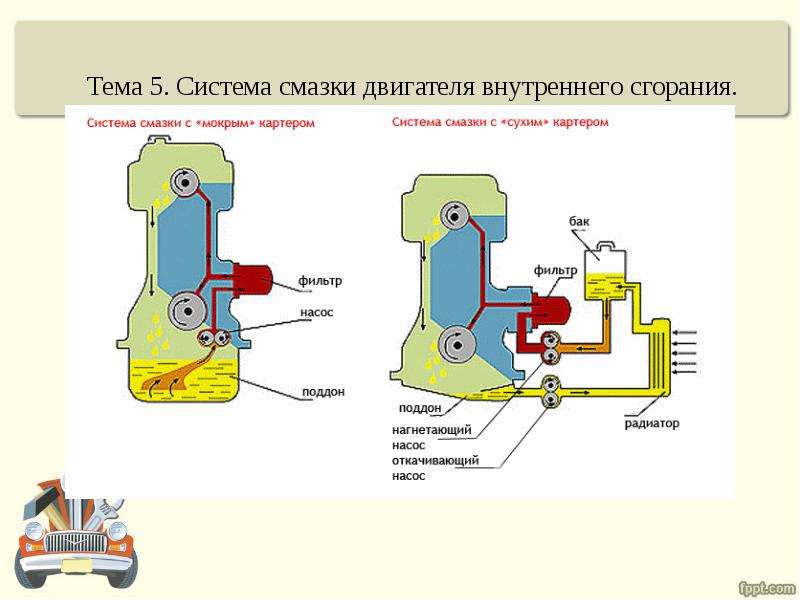

Виды систем смазки

Схема системы смазки двигателя может быть разной. Классификацию при этом можно провести по различным признакам.- По способу подачи масла: с подачей масла под давлением, с разбрызгиванием (самотёком), комбинированный вариант. Комбинированный вариант хорош тем, что детали, испытывающие большие нагрузки, можно обрабатывать максимально основательно — под давлением, а узлы, функционирующие в простых операциях – самотёком. В этом случае не страдает ни качество, ни скорость.

- По типу вентиляции картера: картерные газы могут удаляться сразу в атмосферу (через сапун) или направляться в цилиндры на дожигание (системы с закрытой вентиляцией). Замкнутая (закрытая) система вентиляции является наиболее экологичной.

- По способу охлаждения масла («отработки»). Охлаждение может проводиться в радиаторе, поддоне картера. Для маломощных двигателей достаточно охлаждения в поддоне, для мощных ДВС – подходящий вариант – решения с охлаждением в масляном радиаторе.

- По типу картера. Хорошо известны схемы с «сухим» и «мокрым» картером. Решения с сухим картером более конструктивно сложные. У них есть отдельный бак для масла. Масло стекает в поддон, но не аккумулируется, а поступает в бак, и картер всегда сухой. Решение более сложное и дорогое в реализации, но зато надёжная смазка гарантировано дает при интенсивном движении по наклонным поверхностям. Поэтому популярный вариант устройства системы смазки двигателя у внедорожников, строительной спецтехники, транспортных средств для работы в горах – именно решение с «сухим» картером.

«Сухой» картер для производителя – это целый спектр преимуществ. ДВС можно установить ниже, чем обычно (идеальный вариант, чтобы снизить центр тяжести транспортного средства и упростить прохождение поворотов. В СДД оптимизируется температурное регулирование. Масло удерживается на большом расстоянии от коленвала, и ДВС способен развивать впечатляющую мощность.

Возможные неполадки

Наиболее распространёнными неполадками, с которыми встречаются автомобилисты, является выход из строя деталей масляного насоса, фильтров (чаще – из-за износа), потеря герметичности узлов, нарушение регулировок или механические проблемы с редукционными клапанами.Неисправности системы смазки двигателя, как правило, связаны с двумя группами неполадок.

- Неполадки, которые приводят к понижению давления масла. Они могут быть результатом деформации, износа, повреждения масляного насоса, низкого уровня масла, засорения фильтра, выхода из строя датчика масла, заедания редукционного клапана.

- Неполадки, которые приводят к повышенному расходу масла. Это результат выхода из строя газораспределительного механизма, износа прокладки насоса, засорения вентиляции картера, повреждения КШМ (кривошипно-шатунного механизма), ослабления масляного фильтра (или изначально ошибки при его закреплении).

Для определения расхода масла у современных автомобилей с автоматикой есть специальная контрольная лампа на панели приборов. Для определения проблемы у транспортных средств без такой лампы традиционно применяют щуп.

Износ и деформация

Если диагностика показывает, что детали износились, то есть отслужили свой срок эксплуатации, в большинстве случаев не стоит пытаться восстанавливать их. Её нужно менять. У прокладок, колпачков, сальников фильтров есть ресурс (указан в документации на детали), и, если их не заменить, количество проблем можно только увеличить. Например, несвоевременная замена фильтра приводит к критической концентрации вредных примесей, что может привести к деформации не только самого фильтра, но и корпуса. К деформации корпуса может привести, например, износ наружной поверхности втулок насоса.

У прокладок, колпачков, сальников фильтров есть ресурс (указан в документации на детали), и, если их не заменить, количество проблем можно только увеличить. Например, несвоевременная замена фильтра приводит к критической концентрации вредных примесей, что может привести к деформации не только самого фильтра, но и корпуса. К деформации корпуса может привести, например, износ наружной поверхности втулок насоса.Кстати, о деформации. Она может наступить гораздо раньше самого износа. Но, чтобы решить проблему, придётся не просто менять деформированную деталь, но и устранять причину, которая привела к этой неприятности.

Например, при механической деформации часто корень проблемы – в неисправностях иных узлов, взаимодействующих с ССД. В частности, деформация деталей системы смазки может быть ответной реакцией на выход из строя сайлентблоков, нарушение крепления ДВС.

Впрочем, здесь важна именно комплексная диагностика. Сразу «обвинять» крепление ДВС или сайлентблоки не стоит. Например, в ситуации, когда деформированы детали клапанной группы ГРМ, часто виновато качество масла.

Профилактика неисправностей

Самая эффективная профилактика неисправностей – регулярное квалифицированное техобслуживание:- Систематическая замена масляного фильтра.

- Систематическая замена моторного масла.

Важно! Вместе с заменой масляного насоса всегда важно не лениться заменять масляный фильтр.

Важный элемент профилактики – это и грамотная эксплуатация ДВС. Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция.

Своевременное техническое обслуживание и профилактика – это обеспечение смазочными веществами всех деталей, вступающих в трение, защита ДВС от перегрева, остаточных продуктов сгорания, гашение колебаний и подавление шумов.

Смазочная система двигателя.

Система смазки двигателя

Назначение системы смазки и ее дополнительные функции

Смазочная система (система смазки) предназначена для подачи масла к трущимся поверхностям с целью уменьшения сил трения, а также для охлаждения деталей, удаления продуктов нагара и износа, предохранения деталей двигателя от коррозии.

Помимо этого, масло существенно уплотняет зазоры между сопряженными деталями.

Кроме перечисленных функций, смазочная система может выполнять и специфические задачи.

Моторное масло из смазочной системы применяется в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода газораспределительного механизма, в системах регулирования фаз газораспределения, в гидравлическом приводе вентилятора системы охлаждения и т. п.

п.

Если рабочие поверхности деталей, сопрягаемых в подвижном соединении, абсолютно сухие, то имеет место сухое трение, сопровождающееся интенсивным выделением теплоты, изнашиванием поверхностей, и требующее значительных затрат энергии на относительное перемещение деталей.

Трение между поверхностями, разделенными достаточно толстым слоем масла, называется жидкостным. В этом случае усилие, необходимое для относительного перемещения деталей, значительно сокращается и существенно уменьшается изнашивание их рабочих поверхностей.

В двигателе внутреннего сгорания стойкое жидкостное трение удается осуществить только в подшипниках коленчатого вала на рабочих режимах.

Остальные сопряженные пары движутся возвратно-поступательно или качаются, поэтому на их поверхностях не удается сохранить масляный слой достаточной толщины. Такое трение, когда рабочие поверхности разделены лишь тонкой пленкой масла (толщиной менее 0,1 мм) называется граничным.

В зависимости от толщины пленки граничное трение может быть полужидким или полусухим. Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Полужидкое трение наиболее характерно для деталей цилиндропоршневой группы. В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной смазке теряется мощность двигателя, повышается износ деталей и возрастает вероятность отказа из-за разрушения подшипников коленчатого вала, заклинивания поршней, распределительного механизма и т. п.

Нельзя допускать и избыточного смазывания, так как это может привести к попаданию масла в камеру сгорания и на электроды свечей зажигания, вследствие чего увеличивается нагарообразование в днищах поршней, стенках камеры сгорания и клапанах.

Это приводит к перегреву и перебоям в работе двигателя, а также к перерасходу масла.

***

Требования к системе смазки двигателя

Требования, предъявляемые к смазочной системе, основываются на ее функциях и задачах:

- бесперебойная подача масла к трущимся деталям на всех режимах работы двигателя, на подъемах и спусках автомобиля с уклоном до 35 % и при крене до 25 %, при температуре окружающей среды от +50 до -50 ˚С, при положительных и отрицательных горизонтальных и вертикальных ускорениях;

- достаточная степень очистки масла от механических примесей;

- прочная конструкция;

- удобство технического обслуживания;

***

Способы смазки деталей двигателя

В зависимости от способа подачи масла к трущимся поверхностям различают следующие способы смазывания:

- разбрызгиванием и посредством масляного тумана;

- под давлением;

- комбинированное.

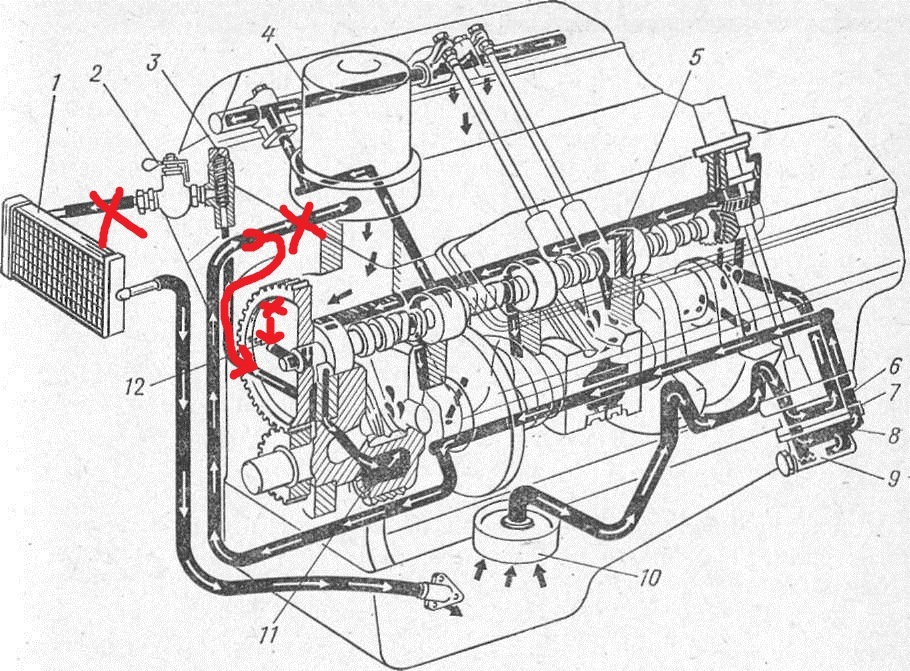

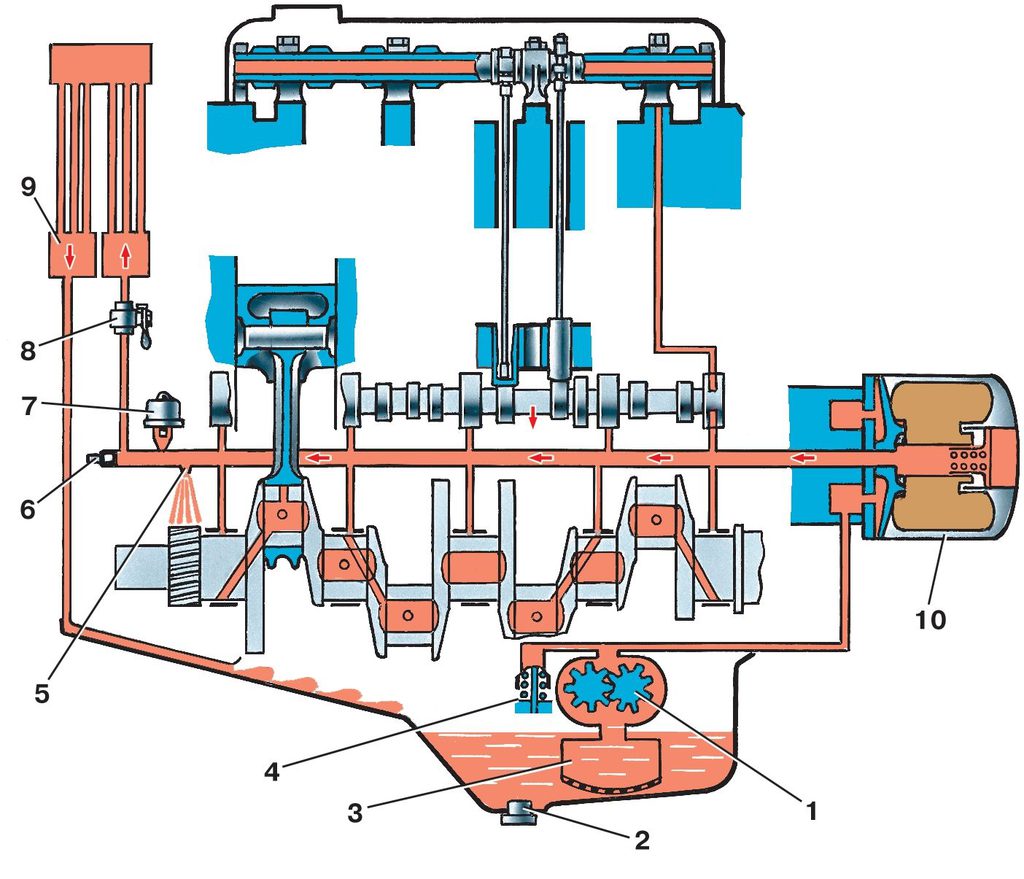

Под давлением масло подводится к трущимся деталям из главной масляной магистрали, давление в которой создается насосом.

Смазка разбрызгиванием осуществляется специальными форсунками или подвижными деталями кривошипно-шатунного механизма (КШМ), а также путем создания масляного тумана из стекающего в картер масла.

Комбинированная система смазывания сочетает в себе первые два способа.

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием.

Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, опорам распределительного вала, сочленениям привода газораспределительного механизма (ГРМ), зубчатым колесам привода распределительного вала, топливному насосу высокого давления (ТНВД) дизелей.

В некоторых двигателях под давлением смазываются сопряжения верхней головки шатуна с поршневым пальцем.

Разбрызгиванием масло подается на зеркало цилиндра из отверстия в кривошипной головке шатуна, а также разбрызгивается специальными форсунками на днище поршня. Масляные форсунки могут быть расположены у верхней головки шатуна или в нижней части цилиндра.

Подаваемое на днище поршня масло выполняет двоякие функции – во-первых, оно охлаждает днище поршня, во-вторых, при стекании по стенкам гильзы, оно смазывает сопрягаемую пару «поршень-гильза цилиндров», а далее, продолжая стекать в поддон и сталкиваясь с подвижными деталями КШМ, образует масляный туман, также смазывающий детали двигателя.

Существует способ смазывания самотеком, когда подача масла осуществляется по каналам из резервуаров, карманов, различных полостей и углублений, расположенных выше смазываемых поверхностей.

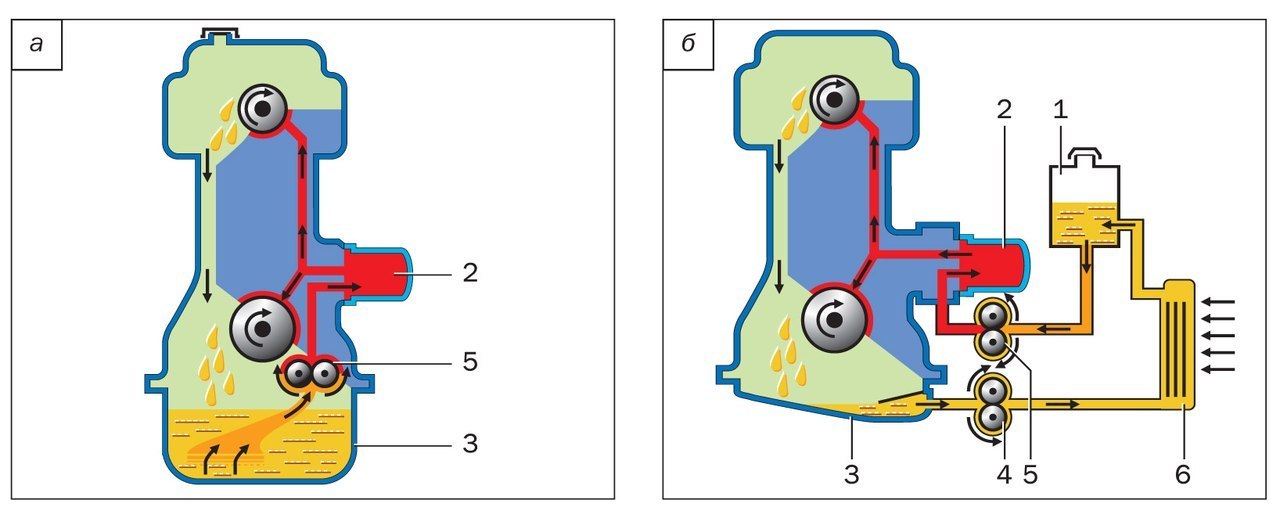

В зависимости от места размещения основного запаса масла смазочные системы могут быть с «мокрым» (рис. 1) или «сухим» (рис. 2) картером.

Для детального просмотра кликните по рисунку мышкой, и схема откроется в отдельном окне браузера.

Наибольшее распространение на автомобильных двигателях получили смазочные системы с «мокрым» картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом, затем оно самотеком возвращается обратно в поддон.

Это техническое решение имеет ряд недостатков, наиболее существенные из которых – вспенивание масла при высоких оборотах коленчатого вала, а также сильное плескание в картере, из-за чего может оголиться маслоприемник, что ведет к значительному снижению давления в системе смазки и масляному «голоданию».

Кроме того, относительно глубокий поддон негативно влияет на общие габариты и расположение центра тяжести двигателя и автомобиля в целом.

В системах с «сухим» картером основной запас масла содержится в отдельном масляном баке 5 (рис. 2) и масло подается к трущимся деталям нагнетающей секцией масляного насоса. Стекающее в поддон масло полностью удаляется из него откачивающими секциями масляного насоса 9 и вновь подается в масляный бак 5.

Такая смазочная система обеспечивает надежную смазку на крутых подъемах, спусках и уклонах без утечки масла через уплотнения между деталями двигателя, а также позволяет уменьшить высоту двигателя за счет менее глубокого поддона.

Кроме того, при «сухом» картере масло в меньшей мере нагревается от горячих деталей и подвергается вредному воздействию картерных газов, благодаря чему дольше сохраняет смазывающие свойства.

Из недостатков системы смазки с «сухим» картером можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой смазки с «мокрым» картером.

Система смазки с «сухим» картером обычно применяется на автомобилях с высокофорсированными двигателями, предназначенными, например, для гонок, а также в некоторых моделях внедорожников, которым часто приходится передвигаться по бездорожью со сложным рельефом местности.

В некоторых случая такая система смазывания деталей двигателя используется для уменьшения габаритной высоты силового агрегата.

***

Работа системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Централизованные системы смазки — «Lincoln»

Содержание страницы

Чтобы предупредить выход из строя машин и продлить срок их эксплуатации, необходимо обеспечить не только подачу смазки в механизм, но и грамотное распределение ее по узлам трения. Для этих целей используют разные виды систем смазки: ручную и централизованную.

Централизованная система смазки Lincoln имеет ряд преимуществ перед ручным способом подачи смазки, но, несмотря на это, некоторые технические специалисты продолжают отдавать предпочтение ручной смазке, считая ее более дешевой. Однако при таком способе подачи смазочного материала, многие узлы трения можно смазывать исключительно во время остановки машины, а значит, возрастает время простоев техники и снижение их производительности. Также при ручной смазке очень часто возникают проблемы, как избыточной смазки, так и ее недостаточности — это явление напрямую связано с присутствующим человеческим фактором.

Также при ручной смазке очень часто возникают проблемы, как избыточной смазки, так и ее недостаточности — это явление напрямую связано с присутствующим человеческим фактором.

Система смазки Линкольн подает дозированное количество смазки к трущимся парам с оптимальным интервалом времени. Также система смазки Линкольн позволяет экономить количество смазочного материала и сокращает траты, связанные с приобретением запасных частей и увеличивает сроки межремонтного периода.

Система автоматической смазки Lincoln повышает безопасность механизмов, так как исчезает необходимость контакта с наиболее опасными точками смазки, а в критически важных узлах можно дополнительно установить контрольное оборудование.

Компания Lincoln системы смазки предлагает для различных отраслей промышленности с учетом всех индивидуальных особенностей оборудования.

РУЧНАЯ СМАЗКА — корень всего зла Длительные перерывы между сериями смазки позволяют грязи образовать засоры и повредить уплотнение подшипников. Централизованная смазка — лучшее решение проблемы!  Грязь, накопившаяся на смазочном ниппеле, может вместе с смазкой попасть в подшипник.

Грязь, накопившаяся на смазочном ниппеле, может вместе с смазкой попасть в подшипник.

Дешевизна ручной смазки не всегда оправдывается

Затраты на ремонт и на простой техники находятся в постоянной зависимости от человеческого фактора. Только машины способны выполнять заданную работу в заданный срок и в заданном месте.

Каждая пара трения получает заданную порцию смазки.

Ключевые преимущества системы смазки Линкольн:

- Снижение производственных простоев.

- Уменьшение затрат на смазочные материалы.

- Увеличение производительности.

- Сокращение сметы расходов на ремонт и обслуживание техники.

- Повышение безопасности условий труда персонала и культуры производства.

- Отсутствие возможности загрязнения смазки.

- Смазывание узлов трения во время работы техники.

- Продление срока эксплуатации оборудования.

Вы можете получить всю интересующую информацию о Lincoln системах смазки у наших специалистов, они не только помогут подобрать оптимальный для вашего случая вариант системы, но и установят оборудование, обучат ваш персонал и обеспечат постпродажное обслуживание.

Lincoln системы смазки – залог высокой производительности техники и успешности вашего бизнеса!

Однолинейная система Lincoln «CentroMatic»

Универсальная однолинейная система Lincoln «CentroMatic» 1. Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных смазываемых узлов в подаче смазки. Универсальные и работающие напрямую импульсные питатели «CentroMatic» содержат металлические посадочные места и подпружиненные рабочие и дозировочные поршни. 4. Качество форсунок Все промышленные форсунки Lincoln совместимы с новыми интегрированными насосными станциями. Подача смазочного материала может происходить под высоким давлением (до 240 бар для консистентных смазок и 68 бар для масел). В результате этого могут применяться масла и консистентные смазки до класса консистентности.

Подача смазочного материала может происходить под высоким давлением (до 240 бар для консистентных смазок и 68 бар для масел). В результате этого могут применяться масла и консистентные смазки до класса консистентности.

2. Дозировочный поршень работает отдельно, вследствие чего на каждый смазываемый узел может производиться подача индивидуально настроенного количества консистентной смазки. При достаточной объемной подаче насоса и соответствуют их размерах трубы систему можно без труда дооснастить.

3. Упор на качество Промышленные системы Lincoln Centro-Matic являются лидером как по производительности, так и по качеству. Поскольку система находится под давлением, форсунки одновременно подают к каждой точке точное количество смазки или масла. Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки. Форсунки серии SL испытывались по крайней мере вдвое чаще других сопоставимых форсунок. Форсунки изготавливаются либо из углеродистой стали, либо из нержавеющей стали, чтобы удовлетворять требованиям любой рабочей среды.

Форсунки серии SL испытывались по крайней мере вдвое чаще других сопоставимых форсунок. Форсунки изготавливаются либо из углеродистой стали, либо из нержавеющей стали, чтобы удовлетворять требованиям любой рабочей среды.

Новые интегрированные насосные станции Centro-Matic

Для удобства, компания Lincoln Industrial объединила три основных компонента: насос, управляющий таймер и воздушный электромагнитный клапан. Такой интегрированный узел предоставляет вам большую гибкость и увеличенную производительность. Вместо отдельного подбора, покупки, подключения и монтажа насоса, таймера/контроллера и электромагнитного клапана, вы можете выбрать интегрированный насос с требуемым рабочим напряжением, производительностью и размером резервуара. Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Быстрая установка. Новые интегрированные насосы Centro-Matic предусматривают монтаж меньшего количества компонентов. Время монтажа уменьшается на 70% по сравнении с насосами с раздельным управлением

Сферы применения: Стекольная и текстильная промышленность, производство цемента и стали, производства напитков, коммерческие автомобили и карьерное оборудование, отдельные промышленные установки и группы машин и т.д.

Особенности системы

- Индивидуально настраиваемая дозировка количества смазки на каждый смазываемый узел

- Оптический контроль срабатывания питателей

- Подача смазочного материала под высоким давлением

- Различные типоразмеры питателей

- Несложный монтаж

- Легко поддается дооснащению

- Питатель может быть выполнен из нержавеющей стали

Cobra — Смазка цепной передачи (для перемещающихся пар трения)

Применение: тяжёлые цепные передачи для тяжёлого машиностроения

Преимущества:

- одна из лучших смазывающих систем в мире (по мнению специалистов)

- тяжёлая конструкция, но очень надёжна в работе

- дозированная подача

- Идеальна для горнодобывающей, цементной, автомобильной и пищевой промышленности

- Цикловая подача: max.

1 cm2 на ось ролика

1 cm2 на ось ролика - Для большого транспортёра применяются два агрегата Cobra: левый и правый

- Скорость перемещения зависит от модели агрегата Cobra

- Для быстроходных цепей применяются Cobra 501- 800

Система GLS

- Решение для обеспечения смазкой небольшого числа узлов

- Насос системы QLS устанавливает новые масштабы для насосов централизованной системы смазки.

Система QLS представляет собой комплектную, самостоятельно работающую систему смазки со всеми необходимыми функциями. Имеются все компоненты, включая встроенный предохранительный клапан. - Непосредственно от насоса можно смазывать с оптимальными затратами места смазки консистентной смазкой до класса пенетрации 2 (станция QLS 301) или маслом (станция QLS 311).

Идеальный вариант для:

- Небольших агрегатов с небольшой потребностью в смазочном материале

- Погрузочных кранов

- Смазки цепей

Компактность

Система QLS является компактным насосным агрегатом и содержит все компоненты и функции, которые необходимы для выполнения профессиональной смазки. Компактная конструкция позволяет монтировать насос в позициях и положениях, которые до сих пор представлялись невозможными

Компактная конструкция позволяет монтировать насос в позициях и положениях, которые до сих пор представлялись невозможными

Надежность

Система QLS является прочной и надежной даже при использовании в экстремальных условиях, например, при температуре

от -30 до +70 °С ил и при работе под струей воды (тип защитного исполнения IP6K9K, NEMA4).

Универсальность

Насос системы QLS находит универсальное применение. Интегрированная плата управления надежно контролирует продолжительность пауз и время работы насоса. Настройка продолжительности пауз происходит с помощью простых операций управления на клавиатуре -т. е. находится всегда «под рукой». Настройки и сообщения о состоянии системы отображаются на интегрированном светодиодном дисплее

Особенности системы

- Небольшая, компактная, готовая к монтажу система

- Различные варианты для монтажа

- Интегрированное управление с контролем

- Интегрированный дисплей с клавишами управления

- Стандартная сигнализация об опорожнении

- Встроенный предохранительный клапан с интегрированной обратной связью

- Простая дозировка посредством внутренней обратной связи для смазочного материала

- Может поставляться с надстроенным

распределительным блоком (от 6 до 18 выпускных отверстий) или без него - Опциональное внешним подключением устройства сигнализации о неполадках

Классическая двухлинейная система Lincoln «Helios»

Двухлинейные системы надежно обеспечивают эксплуатационную готовность даже в экстремальных условиях работы, например, в жару, холод, при повышенной загрязненности и влажности. Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Сферы применения:

- Большие заводы.

- Цементные — экскаваторы, измельчители, дробилки, грануляторы, печи для спекания и обжига, пластинчатые транспортеры, элеваторы, шнековые транспортеры, мельницы, упаковочные машины и т.д.;

- Сталелитейные — прокатные станы, сталеплавильное оборудование;

- Электростанции — ветряные и теплоэлектростанции )

Особенности системы

- Идеальный вариант для разветвленных на значительное расстояние мест смазки

- Давление системы до 400 бар позволяет использовать трубопроводы небольшого диаметра

- Оптический или электронный контроль за работой питателя

- Если какой-либо подшипник будет заблокирован, все остальные пары выпускных отверстий будут продолжать нормально работать

- Простая и индивидуальная дозировка смазочного материала — бесступенчатая регулировка на каждую пару выпускных отверстий питателя

- Легко поддается увеличению

Функции двухлинейной системы

Во время первого полуцикла смазочный материал закачивается в магистральную линию (А), а магистральная линия (В) подключается к сливной линии. Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Применение

- Крупные системы с рассредоточенными местами смазки

- Изменяющееся количество подачи смазочного материала

- Идеально подходят для работы в сложных условиях (например, при низких температурах)

Сферы применения:

- Крупные системы, в которых используется смазка до NLGI 2

- Отрасли промышленности Цементные заводы, сталелитейные производства, генераторные станции, предприятия горнодобывающей промышленности, крупные машинные комплексы

- Преимущество двухлинейной системы заключается в том, что она обеспечивает доставку точно отмеренного количества смазочного материала от одной насосной станции на большие расстояния.

- Работа дозаторов обеспечивается двумя магистральными линиями; следовательно, смазочный материал одновременно является регулирующей средой системы.

- Двухлинейную систему можно объединить с дополнительными прогрессивными дозаторами, что позволяет увеличить общее число мест смазки, обслуживаемых двухконтурным дозатором.

Функциональные возможности

- Благодаря высокому предельному давлению систем смазки «Линкольн», можно использовать трубопровод небольшого диаметра, что, в свою очередь, снижает расходы на установку и приобретение материалов. Кроме того, это позволяет сократить количество смазки находящейся в качество которой может ухудшиться при длительной эксплуатации.

- Возможность визуального или электронного наблюдения

за работой каждого дозатора. - При засорении точки смазки или поломке дозатора все остальные дозаторы будут продолжать нормально функционировать.

- Простота и возможность индивидуальной дозировки смазочного материала.

- Простота регулировки дозируемого количества смазочного материала после установки.

- Возможность оптимального контроля и наблюдения благодаря использованию магистральной системы.

- Простота наращивания системы.

«Интеллектуальная» система

Специальные элементы двухлинейной «интеллектуальной» системы «Линкольн» настраивают систему в соответствии с требуемым оптимальным давлением. Обычные магистральные системы работают на принципе фиксированной разности давлений. Это означает, что процесс

переключения начинается по достижении фиксированного давления на конце линий. Следовательно, подобная система всегда работает при максимальном давлении.

Что касается двухлинейной «интеллектуальной» системы «Линкольн», ее давление постоянно контролируется и соответствующим образом изменяется. Система автоматически регулирует давление, компенсируя колебания температур. Ручная регулировка системы, даже при установке, не требуется. Во время каждого цикла смазки генерируется только требуемое эффективное давление, — это позволяет продлить эксплуатационный срок насоса и других элементов системы; система всегда функционирует в наиболее эффективном режиме,и смазочный материал подвергается меньшим нагрузкам.

Еще одним преимуществом системы является непосредственное отображение всех значимых параметров на контроллере, что обеспечивает всесторонний мониторинг системы и насоса.

Общие элементы

Насосы: с резервуаром для Бочек Ручные насосы HJ2, ZPU01/02, ZPU08/14/24 Электронасосы Пневмонасосы PowerMaster*, Пневмонасосы Lubrigun

Дозаторы: VSG, VSL, VSKH, VSKV

Многоходовые клапаны: DU1 многоходовой клапан давления EM-U2 электрический многоходовой клапан MP2 пневматический многоходовой клапан MHY1 гидравлический многоходовой клапан

Система нанесения жидких смазок ORSCO

Систему нанесения жидких смазок ORSCO от остальных технологий отличает применение непрерывной сверхтонкой подачи масла, не создающей масляного тумана. Системы ORSCO могут распылять строго дозированные количества смазки в заданные промежутки времени.Системы ORSCO наносят только необходимое количество смазки, что приводит к значительной экономии смазочных материалов, предотвращению загрязнения и недопущению чрезмерного или недостаточного смазывания.

ORSCO является подразделением Lincoln Industrial начиная с 1998 года.В случаях, когда имеются повышенные требования к чистоте, применение систем ORSCO является исключительно эффективным.

Системы ORSCO успешно применяются в пищевой, текстильной, химической, целлюлозно-бумажной, электронной и горнодобывающей промышленности, а также в разных отраслях машиностроения.

Устранение фактора “Слишком много –слишком мало”

Системы ORSCO работают более эффективно, чем традиционные циклические

системы автоматической смазки, и тем более, чем применение ручного метода

смазки. Системы смазки ORSCO всегда наносят только оптимальное количество

смазки.

Устранение загрязнений

Высокоточные форсунки систем ORSCO наносят требуемое количество смазки

только в те места, где это необходимо. Результатом этого является

значительное уменьшение загрязнения продуктов. В отличии от традиционных

В отличии от традиционных

систем, использующих “масляный туман”, системы распыления ORSCO исключает

загрязнение окружающего пространства.

Непрерывное распыление

Системы ORSCO имеют возможность непрерывно наносить 1 каплю смазки в

течении более 4 минут. Даже после того, как в инжектор поступит вторая капля смазки, никакого изменения формы струи не происходит.

Фантастическое увеличение срока службы смазываемого оборудования

Процентное удлинение, на расположенной слева диаграмме показанное для цепных передач, остаётся на постоянном низком уровне даже после 3000 часов эксплуатации. В результате этого срок службы смазываемого оборудования увеличивается от 5 до 10 раз.

Уменьшение расхода смазки до 90%

При использовании большинства автоматических и ручных систем смазки имеет место подача чрезмерного количества смазки. Поскольку системы ORSCO распыляют непрерывную, сверхтонкую струю смазки без масляного тумана, в место смазки подаётся только необходимое количество масла.

Продукция ORSCO и её применение

Серия 150

Стандартная легкоустанавливаемая система, обслуживающая до 8 точек смазки. На выбор предлагается большое количество вариантов установки.

Серия 200

Конфигурируемая система, обслуживающая неограниченное количество точек смазки. Обеспечивается контроль основных параметров.

Серия 300

Система с наибольшими возможностями, обеспечивающая полный контроль неполадок.

Системы коаксиальной подачи

Применяются для смазывания оборудования с пневматическим приводом, цилиндров, насосов, сверлильных приспособлений и моторов.

Применение

Системы ORSCO могут применяться для смазывания оборудования любой степени сложности, работающего в любых условиях. В случае необходимости, могут быть изготовлены специальные форсунки или другие компоненты, отвечающие конкретным условиям эксплуатации.

Системы ORSCO серии 150

Легкоустанавливаемые системы, количество точек смазки в которых может достигать — 8!!!. Возможно применение различных вариантов контроля

Возможно применение различных вариантов контроля

Особенности системы:

- Обслуживает до 8 точек смазки

- Регулируемая подача смазки

- Устанавливается по 1 инжектору на каждую форсунку

- Диапазон вязкости: 100 – 200 SUS / 460 – 9200 CST

- Система может устанавливаться на расстоянии до 18 м. от форсунок

Системы серии 150 представляют из себя набор стандартных узлов. Данные системы просты в монтаже, управлении и обслуживании. Поскольку в данной серии предлагается разное количество вариантов управления и разное количество форсунок, они могут конфигурироваться под конкретные нужды заказчика.

Варианты управления:

Вариант C: управление производится при помощи подключаемого персонального компьютера либо другого оборудования, поставляемого заказчиком

Вариант T: Система включает в себя таймер ORSCO TDR-11, который управляет временем работы инжекторов, в результате чего производится регулирование подаваемого объема смазки

Вариант R: Встроенный таймер ORSCO TDR-11 управляет временем работы

инжекторов. Реле таймера управляет циклом распыления.

Реле таймера управляет циклом распыления.

Размеры:

470 мм х 500 мм х 190 мм

Напряжение питания:

Предлагаются варианты, предназначенные для работы от постоянного или

переменного тока.

Форсунки:

Высокоточные форсунки, подающие смазку без образования масляного тумана.

Могут поставляться как стандартные форсунки, так и форсунки для особых

условий эксплуатации.

Основные области применения:

- Смазывание цепных передач

- Станки высокоточной механической обработки

- Сборочное оборудование

- Конвейеры и т.д.

СИСТЕМЫ ПЕРЕКАЧКИ СМАЗКИ

Смазочная установка CRL-101,автоматизированная смазка крановых рельсов и колес

Смазка стрелочных переводов

Практическое применение смазочного оборудования фирмы Lincoln GmbH& Co . KG для смазки стрелочных переводов и криволинейных участков железнодорожного полотна. Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Преимущества применения смазки стрелочных переводов и криволинейных участков железнодорожного полотна.

- Снижение износа пера стрелочного перевода в 2-3 раза;

- Снижение износа головки рельса на криволинейных участках до 40-60%;

- Снижение расхода электроэнергии на криволинейных участках до 15-18%.

Смазочное оборудование предназначено для снижения износа трущейся части стрелочного перевода, а так же для снижения расхода электроэнергии при движении грузового состава на изгибах и при движении по стрелочному переводу. Смазочное оборудование является навесным оборудованием, что исключает какое-либо сверление или проведение сварочных работ на самих рельсах или на стрелочных переводов.

Область применения.

- Криволинейные участки железнодорожного полотна

- Стрелочные переводы

- Подземные железнодорожные пути

- Городские трамвайные пути

- Портовые, подъездные и карьерные ж/д пути.

Принцип работы При движении состава сенсор отсчитывает каждый 10 удар колеса вагона или локомотива. После прохода 10 колеса подается сигнал на блок управления, который в свою очередь дает команду на пуск насоса. Смазка из насоса через трубопроводы поступает к главному распределителю смазки тип SSV 6. Распределитель имеет два выхода, из которых смазка поступает к второстепенным распределителям тип SSV 14, установленных на шинах. Второстепенные распределители равномерно распределяют смазку по всей длине смазочной шины. При работе насоса смазка поступает к верхней головке рельса или к верхней части пера стрелки. После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

Конструкция смазочной шины обеспечивает подвод смазки к верхней части головки рельса. Движению смазки вверх тоже способствуют ворсинки волосяной щетки. Основное назначение которой – снятие излишней смазки с реборды колеса.

Смазочные шины , за счет прилагаемых креплений, имеют возможность регулировки по плотности прилегания шины к головке рельса или перу стрелки.

Статьи посвященные оборудованию «Lincoln»

Централизованная система смазки промышленной печи

Автоматическая система смазки подшипников и цепей на промышленных фабриках

Промышленный сектор характеризуется внушительными показателями потребляемой энергии и выработкой. Задействованное конвейерное оборудование, как правило, рассчитано на бесперебойную эксплуатацию, в режимах высоких нагрузок. Исходя из этого, актуальными становятся работы по оперативному контролю состояния узловых соединений и услуги по автоматизации процесса обслуживания.Наша компания специализируется на дополнительном оснащений индустриальных механизированных комплексов.

В частности, одна из наиболее востребованных услуг это проектирование и монтаж автоматических систем смазки.

Такие системы являются необходимым технологическим обеспечением, гарантирующим исправное функционирование множества узловых соединений фабричных станков и механизмов.

Предлагаем Вам ознакомиться с реализованной нами работой по комплектации автоматикой крупной промышленной печи.

Актуальность автоматических устройств смазки приводов промышленной печи

Промышленная печь – это система, в которой происходит тепловое облучение или плавление изделий различного назначения.Процесс работы связан с соблюдением четкого регламента подачи и выгрузки обрабатываемого материала.

На крупных станциях используют ленты конвейерного типа, которые согласно программным настройкам перемещают фабричные изделия.

Конвейер включает в себя блоки редукторов, цепные соединения, направляющие, передвижные части. В зависимости от специфики производства конфигурации линии движения отличаются.

Наибольшую температурную нагрузку и трение испытывают места непосредственного соединения шестерней и цепи, подшипники, корпуса и втулки. В ходе эксплуатации редукторы приводного механизма нуждаются в охлаждении и смазке. Высокая температура цеха также воздействует на элементы системы и делает смазочное вещество более текучим. Это сказывается на ускоренном выгорании масла и быстром ссыхании звеньев тяговой цепи.

Таким образом, в зоне повышенного внимания находятся блоки с подшипниками и приводная цепь.

На представленном объекте несколько десятков редукторов и каждый требует контроля состояния. В случае износа, подшипники начинают шуметь и возрастает риск поломки, что влечет за собой остановку печи.

Такая ситуации не допустима, так как продукция должна своевременно покидать зону обжига.

Также, зачастую, не представляется возможным в ручном режиме производить диагностику каждого блока привода.

Для того, чтобы исключить риски образования задиров и клинов приводов конвейера, мы устанавливаем централизованную систему смазки.

Выбор итальянских комплектующих Ciaponi

На сегодняшний день существует ряд производителей вспомогательной оснастки. Но, особое место для внедрения в промышленный сектор занимает оборудование Ciaponi.Итальянская компания специализируется на сборке высококачественных насосов и прогрессивных распределителей. Такое оснащение способно встраиваться во множество технологических циклов. Оно эффективно справляться с задачей централизованной смазки узловых составляющих конвейера, а также может быть интегрировано на крупногабаритную технику.

Положительный европейский опыт оснащения, успешно реализовался в нашей стране.

Основные преимущества насосов Ciaponi

- Возможности поставки адаптивных блоков с жидким маслом или густой смазкой

- Надежный поршневой привод с настройкой подключения к сети 220V

- Прозрачный бак контроля уровня из прочного термостойкого пластика

- Технологичная электроника управления с транзисторами и защитой от скачков напряжения

- Настройка на автоматическую работу согласно программному графику

Также, в линейке компании есть насосы с ручным приводом, что более актуально для решения частных вопросов на производственной площадке.

Реализация проекта монтажа централизованной системы смазки

После составления всей документации и заказа оборудования Ciaponi, наша компания приступила к установке дополнительного оснащения.Работы необходимо было произвести в сжатые сроки, так как для монтажа требовалось остановить конвейер и печь.

Центральный блок с насосом на 8 литров был установлен в непосредственной близи к приводным элементам и редукторам. От щитка с заводскими мощностями, произвели отвод одной фазы для питания устройства.

От насоса механики провели обширную сеть трубопроводов и установили множество распределителей. Узлы распределения запитали отдельной линией через штатные инверторы напряжения. Большие объемы разводки обоснованы наличием 40 элементов защиты. К каждому редуктору подведен гибкий шланг и зафиксирован через герметичное соединение к корпусу приводов. Крепежная оснастка труб, выдерживают высокое давление и устойчива к температурным перепадам.

Также, произведен отвод капиллярной подачи для смазки цепи.

Таким образом, задав программу на оригинальном таймере, удалось добиться равномерного поступления смазки к каждому редуктору и содержать цепь в состоянии достаточной подвижности звеньев.

По истечении года, система показала свою эффективность, все редуктора исправно функционируют. Фабрика вышла на новый уровень производительности и практически исключила риски поломки от перегрева приводных блоков с подшипниками.

Перечислим полученные преимущества:

- Создание условий безотказной работы элементов промышленной печи

- Сокращение издержек на ремонте и простоях

- Повышение качества производимой продукции и минимизация процента выбраковки

- Выполнение больших объемов заказов с опережением графика

- Улучшение условий труда и безопасности в цехе

Возможности системы в промышленном секторе

Внедрение автоматических систем смазки востребовано в широчайших областях промышленности. Модернизация редукторов конвейера, это лишь частный случай.На практике представленное итальянское дополнительное оснащение может быть установлено на любые стыковочные и трущиеся узлы машин, оборудования и заводских механизмов.

Причем, элемент может быть открытого и закрытого типа. Подачу смазочного вещества можно организовать порционным, проточным или капельным способом. Настройка процесса достаточно гибкая, за счет интегрированного таймера и внешних распределителей.

Путем грамотной разработки проекта и профессионального монтажа открывается возможность в разы увеличить срок службы множества агрегатных сочленений. В индустриальных циклах промышленного производства это означает сокращение издержек и увеличение прибыли.

Мы производим монтаж любого уровня сложности, наши специалисты имеют все необходимые допуски, а инженеры обладают большим опытом составления проектной документации.

При возникновении вопросов, обращайтесь в нашу компанию любым удобным способом.

Система смазки дизельного двигателя

От качества и соответствия дизельного моторного масла, а также от общего состояния системы смазки напрямую зависит ресурс дизельного двигателя. Эффективная работа системы смазки в дизеле влияет на качество запуска двигателя, повышает экономичность ДВС, снижает уровень содержания токсичных элементов в отработавших газах.

Содержание статьи

Основные функции

- Главной задачей системы смазки является подача моторного масла для образования масляной пленки между парами трения (трущиеся поверхности).Так достигается уменьшение износа нагруженных деталей, снижение фрикционных потерь.

- Также масло осуществляет эффективное удаление посторонних частиц, которые возникают в результате механического износа, смывает нагар, защищает детали от коррозии.

- Еще одной важной функцией системы смазки является охлаждение трущихся поверхностей. В отдельных конструкциях ДВС подача масла дополнительно служит для охлаждения днища поршня.

Принцип работы системы смазки дизельного мотора

Подавляющее большинство дизельных ДВС имеют систему смазки, в которой моторное масло подается к наиболее нагруженным деталям (элементы кривошипно-шатунного механизма, ГРМ) под давлением. Другие детали, которые подвержены меньшей нагрузке, смазывается посредством разбрызгивания.

В списке основных элементов системы смазки двигателя находятся:

- поддон картера двигателя, который служит резервуаром для масла;

- масляный насос, закачивающий смазочный материал;

- масляный фильтр, очищающий моторное масло;

Маслонасос в дизеле может приводиться в действие от коленвала, распредвала или дополнительного приводного вала. Наибольшее количество смазки подается к подшипникам коленчатого вала по специальным масляным каналам. Шестерни маслонасосов могут иметь внешнее или внутреннее зацепление. Что касается второго варианта, такие конструкции отличаются меньшими габаритами, менее шумны в работе, износ шестерен наименее влияет на снижение производительности насоса.

Показатель необходимой производительности насоса зависит от того, какое давление в системе смазки необходимо для того или иного двигателя с учетом ряда особенностей.

Высокофорсированный дизельный мотор должен иметь такой масляный насос, который способен обеспечить большой запас по производительности. Это необходимо для поддержания эффективности работы системы смазки в условиях любых нагрузок, а также с учетом потенциального износа самого насоса, подшипников распредвала и коленчатого вала.

Реализация охлаждения поршней особенно необходима в турбодизелях мощных грузовиков, которые отличаются высоким показателем наддува, имеют камеру сгорания в днище поршня. Распространенной и относительно простой схемой является способ подачи масла посредством форсунок-распылителей, которые находятся снизу цилиндра. Эффективность такого решения уступает второму способу, который заключается в осуществлении подачи смазочного материала по специальному каналу, высверленному в шатуне. Далее смазка попадает в верхнюю головку, после чего оказывается в распылителе. Посредством распылителя масло попадает в область днища поршня.

Самой эффективной схемой выступает способ подачи масла через канал в шатуне в специальную полость, которая изготовлена в днище поршня.

Эта полость служит для улучшенного охлаждения. Стоит добавить, что функция охлаждения поршней требует также качественного охлаждения самого моторного масла, для чего в системе смазки используются масляные радиаторы.

Распространенные неисправности

Главной проблемой в работе системы смазки двигателя считается низкое давление масла. Такая неисправность проявляется в результате износа маслонасоса или подшипников коленвала, закупорки масляных каналов, использования некачественного смазочного материала.

В ряде случаев снижение давления масла в дизеле приводит к необходимости серьезного ремонта. Перегрев дизельного двигателя, попадание большого количества горючего или ОЖ в масляную систему приводит к разжижению смазочного материала. Это приводит к закономерному падению давления и сокращению ресурса мотора.

Профилактические меры

Основной рекомендацией по уходу за системой смазки является использование качественных смазочных материалов, которые полностью соответствуют всем допускам производителя ДВС, а также регулярная плановая замена масла и масляного фильтра строго по регламенту.

Если двигатель эксплуатируется в тяжелых условиях, тогда интервал замены смазочного материала следует сокращать. В случае езды на некачественном масле или возникновении неисправностей, которые привели к быстрой потере защитных и моющих свойств, обязательна качественная промывка дизельного двигателя.

Читайте также

Однолинейная система — ООО «АЛКОР»

Однолинейная система

Однолинейная централизованная система смазки для подачи консистентной смазки (или высоковязких масел)

Однолинейные централизованные системы смазки используются в основном для смазывания механизмов с количеством точек смазки до 100 единиц.

Сферы применения

Общее машиностроение, бутылкомоечные аппараты, каландры, пластинчатые конвейеры, пресса, печатные пресс-формы, упаковочные машины, станки, механизмы для.

Режим работы

Насос централизованной смазки подает смазочный материал в основную распределительную магистраль, которая проложена вдоль производственных механизмов. Второстепенные линии ведут к питателям типа ZE-C, установленным по одному или группами вблизи точек смазывания. Их функция заключается в точном дозировании смазочного материала и его подаче в линии, которые подведены к точкам смазывания, даже против высокого уровня обратного давления. Во время одного смазочного цикла основная магистраль находится под давлением, вследствие чего происходит дозирование подачи смазочного материала к точкам смазывания. Давление в основной магистрали затем сбрасывается в камеру разрежения насоса, что обусловливает подачу смазочного материала в питателях к другой стороне поршня, для подготовки к следующему циклу.

Характерные признаки

Отмеренное количество можно подогнать под требование в точке смазывания путем поворота регулировочного винта в каждом сегменте питателя.

Система может быть увеличена в дальнейшем в результате подсоединения дополнительных питателей или уменьшена путем отсоединения питателей.

В перерывах между циклами смазки давление в основной магистрали сбрасывается для того, чтобы смазочный материал, поступивший в питатели, подавался к другой стороне поршня для следующего цикла смазки. Это также обеспечивает, чтобы смазочный материал не достигал точек смазывания во время перерыва неконтролируемым способом.

Количество смазочного материала, подаваемого на точки смазывания, по большому счету не зависит от обратного давления.

Системы с электроприводными насосами могут управляться полностью автоматически с различными перерывами между циклами смазки. По сравнению с системами централизованной смазки, использующими жидкую смазку, системы консистентной смазки имеют следующие преимущества:

- Консистентная смазка имеет лучшее сцепление со скользящими поверхностями и, таким образом, ее сложнее выдавить из смазочного зазора даже при высоком давлении подшипника.

- Консистентная смазка создает резерв в смазочных соединениях и в смазочных пазах.

- Консистентная смазка лучше выдерживает высокие и пульсирующие нагрузки.

- Консистентная смазка, выдавленная из подшипника, формирует наплыв консистентной смазки, который защищает подшипник от попадания грязи и пыли внутрь.

Насосы

VB-B(для консистентной смазки)

Плунжерные насосы с ручным рычажным управлением со встроенным предохранительным клапаном и индикатором максимального уровня давления в виде цилиндрического штифта, выступающего из кожуха насоса. Уровень давления в основной магистрали снижается путем поворота ручного рычага в положение R.

TB-D(для консистентной смазки)

Эти насосы поставляются на выбор с ручным рычажным или с пневматическим приводом. Сброс давления осуществляется при помощи дополнительного трехходового двухтактного клапана.

ВМ-В

Насос с приводным двигателем со встроенным гидравлическим реверсивным клапаном (SA-K) или без реверсивного устройства для крупногабаритных одномагистральных систем, в которых требуется отдельно расположенный реверсивный клапан, как например, следующие устройства поставляются на выбор: SA-K(гидравлический) SA-Е (пневматический) SA-V(электрический) или электромагнитные клапаны соответственно для одномагистральных систем подачи жидкой смазки с электромагнитным управлением.

Система смазки двигателя

В двигателе находится большое количество трущихся друг о друга деталей, все они металлические, и всем им требуется смазка, ибо они нагреваются и, как следствие, могут заклинить. Поэтому в двигателе есть система смазки: с каналами (магистралями), с поддоном и с масляным насосом. Упрощенная схема системы смазки приведена на рисунке 4.38.

Помимо смазывания, масло еще выполняет роль охладителя раскаленных трущихся деталей двигателя. Именно поэтому часто в дизельных, а иногда и в бензиновых двигателях устанавливают специальные распылители, направленные на нижние части поршней, но об этом позже.

Рисунок 4.38 Упрощенная схема системы смазки.

Основные элементы системы смазки

Масляный насос

О назначении сего устройства говорит его название. Масляный насос необходим для перекачки моторного масла из масляного поддона, который находится в самой нижней части двигателя, ко всем трущимся деталям через специальные масляные каналы.

Для этой цели применяют насосы шестеренного типа с внешним и внутренним зацеплением. Насосы первого типа — сейчас большая редкость из-за своих габаритов, потому рассмотрим тип насоса, являющийся наиболее актуальным на сегодняшний день – шестеренный с внутренним зацеплением, пример которого можно увидеть на рисунке 4.39.

Рисунок 4.39 Масляный насос шестеренного типа с внутренним зацеплением.

Приводится масляный насос обычно от коленчатого вала цепью, ремнем или шестерней, в зависимости от типа привода газораспределительного механизма или непосредственно установлен на коленчатом вале. Работа насоса заключается в том, что при вращении малая шестерня перекатывается по большой, увлекая за собой моторное масло, и по каналам под давлением подводит его к трущимся деталям.

Редукционный клапан

Редукционный клапан служит для ограничения давления масла в маслопроводах системы смазки. Давление масла может повыситься при очень больших количествах оборотов коленчатого вала двигателя или при чрезмерно густом масле, например, в холодном двигателе. Редукционный клапан обычно ставят в корпусе насоса. Он представляет собой шарик, поджатый пружиной. Пока давление масла нормальное, шарик плотно прижат к пружине, когда давление начинает чрезмерно повышаться, шарик перемещается, сжимая пружину, при этом открывается перепускной канал, по которому масло из поддона через насос снова стекает в поддон.

Масляные фильтры

Двигатель работает, масло смазывает, однако, так или иначе, появляются продукты износа трущихся деталей. Продукты износа – это довольно мелкие частички металлической стружки, образующиеся при трении и, как следствие, износе деталей. Также масло загрязняется частицами нагара и пыли, проникающей в картер. Эти механические примеси, попадая вместе с маслом к трущимся деталям, увеличивают их износ и поэтому должны быть удалены из масла.

Примечание

Масляные фильтры служат для очистки масла от механических примесей, в результате чего увеличивается продолжительность его работы.

Рисунок 4.40 Масляный фильтр.

Зачастую в двигателе имеются два масляных фильтра: один – сетчатый – устанавливается на маслоприемнике (который показан на рисунке 4.38), а второй — в собственном корпусе в наиболее доступном месте на блоке цилиндров двигателя.

Состоит такой фильтр из корпуса и фильтрующего элемента вставленного в корпус.

Масляный радиатор

Узнав о том, что в процессе работы все детали двигателя очень сильно нагреваются, вы могли предположить, что и масло, смазывающее эти самые детали, также нагревается, достигая приличных температур. А при сильном перегреве моторное масло начинает очень стремительно терять свои свойства — все это может вылиться в довольно плачевные последствия для двигателя.

Примечание

При работе двигателя температура моторного масла не должна сильно повышаться во избежание падения его вязкости.

Чтобы поддерживать температуру моторного масла в наиболее эффективном диапазоне, устанавливают масляный радиатор, который иногда схож с радиатором системы охлаждения (см. рисунок 4.33). При воздушном охлаждении масляный радиатор трубчатого типа, включенный в масляную магистраль, ставят перед радиатором водяной системы охлаждения двигателя.

Примечание

Если конструкция предполагает жидкостное охлаждение масла, то она называется охладителем, а не радиатором (схематически такой охладитель можно увидеть на рисунке 4.32).

Примечание

Радиатор с водяным охлаждением обеспечивает не только охлаждение масла при работе в тяжелых условиях, но и быстрый прогрев масла при пуске двигателя.

Масляный поддон, картер

Масляный поддон — чаще всего штампованная деталь, имеющая вид чаши или кухонного противня. Это емкость, в которой находится моторное масло, оттуда оно через маслоприемник (рисунок 4.38) подается ко всем трущимся деталям и туда же стекает после смазки данных деталей. В главе «Техническое обслуживание» описан щуп, с помощью которого измеряется уровень моторного масла. Так вот, данный щуп, а точнее его тонкая пластина с нанесенными метками, вставляется именно в поддон.

Внимание

Масло необходимо наливать в поддон до определенного уровня, который должен поддерживаться в процессе работы двигателя. При переполнении картера масло чрезмерно разбрызгивается на стенки цилиндров и может попасть в камеры сгорания, при этом нагарообразование в камерах сгорания усилится. Также возможно вспенивание масла, что приводит к значительному падению давления в системе и, если вовремя не остановиться, — к выходу двигателя из строя.

Также очевидно, что недостаток масла в системе может привести к так называемому масляному голоданию, из-за чего нередки случаи проворачивания вкладышей в коренных опорах коленчатого вала.

Картер – это самая большая корпусная деталь двигателя. Может быть отлита вместе с блоком цилиндров, а может быть отдельной деталью, крепящейся к блоку цилиндров болтами.

Вентиляция картера

В большинстве современных автомобилей установлены системы принудительной вентиляции картерных газов. В такую систему входят обычно клапаны и патрубки, соединяющие полость картера двигателя со впускным коллектором.

Сама вентиляция картера крайне важна для нормальной работы двигателя. Дело в том что, так или иначе отработавшие газы через зазоры поршневой группы попадают в картер двигателя. Так же газы образуются при контакте моторного масла с раскаленным деталями двигателя. Прорвавшиеся отработанные газы воздействуя на моторное масло, разжижают его, что приводит к уменьшению срока службы и потере эффективности. Также, в зависимости от режима работы двигателя, попавшие в картер газы могут резко повысить избыточное давление, что приведет к выдавливанию уплотнительных манжет (сальников) и прокладок. Именно для этого устанавливают клапаны, контролируемые электроникой, которые отвечают за вентиляцию картера.

Применяемые для смазки масла

Для смазки двигателей применяют масла минерального (сейчас редко), полусинтетического и синтетического происхождения.

Для повышения качества масла к нему добавляют специальные присадки (специальные химические соединения), которые повышают смазывающую способность масла, делают более стабильной его вязкость, понижают температуру застывания, уменьшают окисляющее действие масла. Присадки в масле также способствуют вымыванию смолистых отложений из зазоров трущихся деталей и т. д.

В зависимости от времени года и климатических условий для смазки двигателя следует применять масла различной вязкости. Зимой вязкость масла должна быть меньше, так как масло с большой вязкостью при низкой температуре загустеет и будет в холодном двигателе плохо проникать в зазоры трущихся деталей, а также будут затруднены заливка масла и пуск холодного двигателя.

Летом вязкость масла должна быть большей, так как масло с малой вязкостью при повышенной температуре становится еще более жидким и не обеспечивает нормальной смазки двигателя. Однако, на данный момент распространены всесезонные моторные масла.

Ниже рассмотрим обозначение вязкости масел по классификации SAE (Society of Automotive Engineers – Сообщество автомобильных инженеров).

В данном обозначении имеется две цифры, разделенные буквой W – это говорит о том, что масло всесезонное. При этом первая цифра говорит о минимальной отрицательной температуре, при которой коленвал двигателя можно будет провернуть. Так, масло 0W40 должно прокачиваться от -35°С, 15W40 – от -20°С. Вторая цифра определяет вязкость масла при температуре 100°С, а если точнее, то не саму вязкость, а допустимый диапазон ее изменения. Так, для «30» вязкость при 100°С может меняться в диапазоне от 9.3 до 12.5 сСт (сантистоксов – единиц измерения вязкости), для «40» – от 12.5 до 16.5 сСт, а для «50» – от 16.3 до 21.9 сСт. То есть кинематическая вязкость в пределах допустимого диапазона может меняться на 10…15%.

Параллельно с классификацией по SAE, характеризующей вязкость моторного масла, существует классификация по API (American Petroleum Institute – Американский институт топлива), которая определяет его применимость к конкретному мотору.

В марку масла входит индекс, состоящий из двух букв, первая из которых определяет тип двигателя: S (Service Station) – бензиновые двигатели и C (Commercial) – дизельные двигатели; вторая (A, B, C, D, E, F, G, H, J, L, M) определяет уровень эксплуатационных свойств. Марка масла может быть дробной, тогда масло с точки зрения применения универсально – для бензиновых и дизельных двигателей.

Система смазки двигателя

В течение сорока лет после первый полет братьев Райт использовались самолеты двигатель внутреннего сгорания повернуть пропеллеры чтобы генерировать толкать. Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации. с пропеллерами и двигателями внутреннего сгорания, как и ваш автомобильный двигатель. Мы обсудим основы двигатель внутреннего сгорания с использованием Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера. Дизайн братьев очень прост по сегодняшним меркам, так что это хороший двигатель для студентов, чтобы изучить и изучить основы двигателей и их операция.На этой странице мы представляем компьютерный чертеж системы смазки фирмы Wright авиадвигатель братьев 1903 г.

Механическое управление

На рисунке вверху показаны основные компоненты системы смазки на двигателе Wright 1903 года. В любом двигателе внутреннего сгорания топливо и кислород объединяются в процесс горения чтобы произвести силу, чтобы повернуть коленчатый вал двигателя. При сгорании образуется выхлопной газ под высоким давлением. который оказывает давление на лицо поршень.Поршень движется внутри цилиндра и соединяется с коленчатым валом. стержнем, который передает мощность. В этой силовой передаче, как показано на этом компьютере, много движущихся частей. анимация:

Работа системы смазки заключается в распределении масла по движущиеся части для уменьшения трения между поверхностями, которые трутся о друг друга.Система смазки, которую использовали братья Райт, довольно проста. Масляный насос расположен в нижней части двигателя слева. фигуры.Насос приводится в действие червячной передачей от главного выхлопа. кулачковый вал клапана. Масло перекачивается в верхнюю часть двигателя, справа, внутри линии подачи . Небольшие отверстия в линии подачи позволяют маслу капать внутрь картер. На рисунке мы удалили топливная система и снял крышку картера, чтобы заглянуть внутрь. Масло капает на поршни по мере их движения в цилиндрах, смазывая поверхность между поршнем и цилиндром. Затем масло стекает внутрь картера. к коренным подшипникам, удерживающим коленчатый вал.Масло собрано и разбрызгано на подшипники для смазки этих поверхностей. Вдоль внешней стороны нижней части картер представляет собой сборную трубку , которая собирает отработанное масло и возвращает его в масляный насос для повторной циркуляции. Заметьте, что братья не смазывали клапаны и коромысло в сборе для камер сгорания.

Действия:

Экскурсии с гидом

Навигация ..

- Руководство для начинающих Домашняя страница

Производители систем смазки | Системы смазки

Список производителей систем смазки

Однако большинство систем смазки, доступных сегодня для промышленного применения, представляют собой автоматические системы смазки, работающие с заранее запрограммированными настройками, а не под контролем отдельного лица.Автоматические системы смазки, также известные как ALS или централизованные системы смазки, доставляют контролируемые количества смазки в различные места на машине по мере необходимости в режиме реального времени.

Важность систем смазкиМожно утверждать, что правильная смазка является наиболее важным фактором при промышленном техническом обслуживании. Без систем смазки многие промышленные и производственные процессы изнашиваются из-за трения, перегрева и, как правило, требуют гораздо более быстрого обслуживания.(Без смазки промышленные подшипники редко служат более 10% от их потенциального срока службы.) Оборудование, которое требует постоянного обслуживания, увеличивает время простоя производства и отрицательно влияет на коммерческую производительность в целом. По некоторым оценкам, сделанным в США, немногим более 50% всех отказов промышленных подшипников объясняется отсутствием надлежащей смазки.

Общие смазочные материалы для систем смазкиСмазочные материалы могут быть твердыми, твердыми / жидкими, жидкими, консистентными или газообразными.Вязкость относится к способности вещества сопротивляться течению под действием силы и является наиболее важной характеристикой любого смазочного материала. Толщина конкретного вещества — важный второстепенный аспект любой смазки.

Чаще всего в системах смазки используется масло (которое считается жидкостью) или консистентная смазка. Масло является отличным смазочным материалом, поскольку оно обладает довольно высоким уровнем вязкости и не прилипает к поверхностям (как жидкость). Лучшими маслами для смазочных материалов являются минеральные масла, такие как нефть, потому что они сопротивляются дегенерации намного дольше, чем органические масла.Смазка — это полутвердое вещество, которое даже более вязкое, чем масло. Смазка консистентной смазкой в промышленных условиях не использует жир животного происхождения. Скорее, он использует комбинацию мыла и минерального или растительного масла. Все чаще в промышленных смазках используются консистентные смазки, изготовленные из синтетических масел, таких как силиконы, гидрогенизированные полиолефины, фторуглероды и сложные эфиры. Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы.Смазка обычно используется для деталей, требующих меньшего количества смазки, поскольку она служит дольше и требует меньшего ухода.

Как они работаютАвтоматическая система смазки способна обеспечить одновременную смазку различных частей машины, присоединяясь к машине. (Хотя они автоматизированы, некоторые системы ALS могут потребовать включения ручного насоса или кнопки активации для запуска.)

Автоматические системы смазки сильно различаются по совместимости и конфигурации.Однако все они имеют пять основных компонентов, известных как контроллер / таймер, насос, линию подачи, дозирующие клапаны / форсунки и линии подачи.

· Контроллер или таймер — это механизм, используемый для включения и выключения системы смазки снаружи или изнутри насоса.

· Насос отвечает за транспортировку смазочного материала в основную систему из резервуара (где смазочный материал хранится).

· Линия подачи подключается к насосу и позволяет смазке поступать к дозирующим клапанам / форсункам.

· Дозирующие клапаны или форсунки отвечают за отмеривание смазочного материала и последующую подачу его в питающие линии.

· По подводящим линиям смазочный материал наконец доставляется к заданным точкам нанесения.

Как упоминалось ранее, системы смазки сильно различаются по своей конфигурации и применению. Один из наиболее удобных методов классификации автоматических систем смазки зависит от способа работы системы.

Однолинейные прогрессивные системы смазки получили свое название от способа постепенного перемещения смазки между последовательностью дозирующих клапанов. В системах этого типа насос подает одну порцию смазки, чтобы запустить процесс смазки. Ряд клапанов или поршней смещается и постепенно направляет смазку к подшипникам или другим точкам приложения, прежде чем направить смазку к следующему клапану. Некоторый тип механизма обратной связи с таймером отвечает за остановку прогресса.