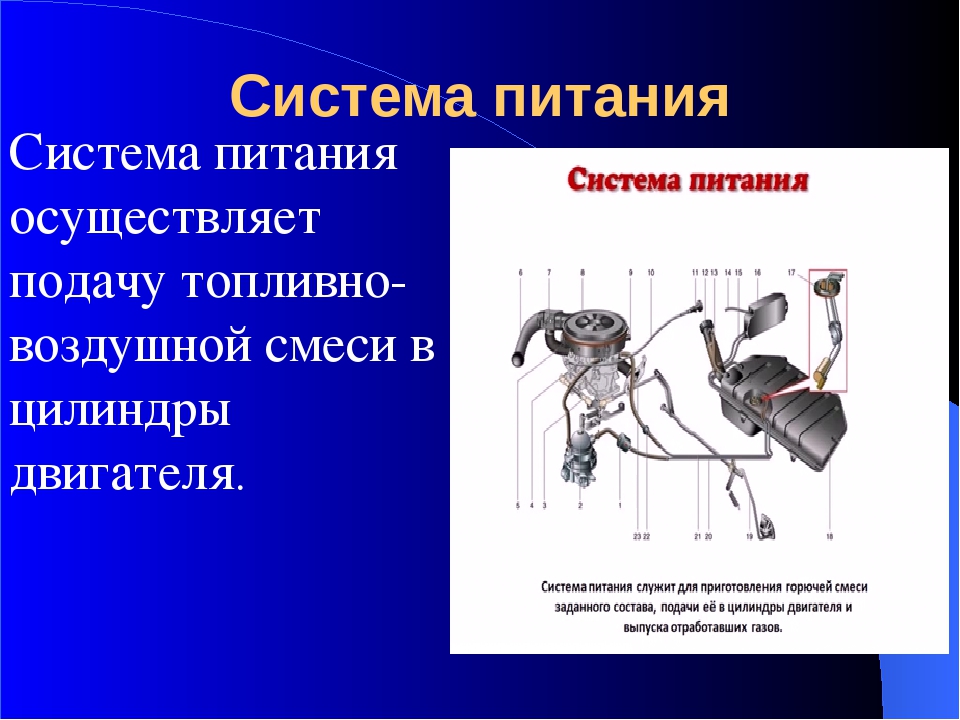

Система питания

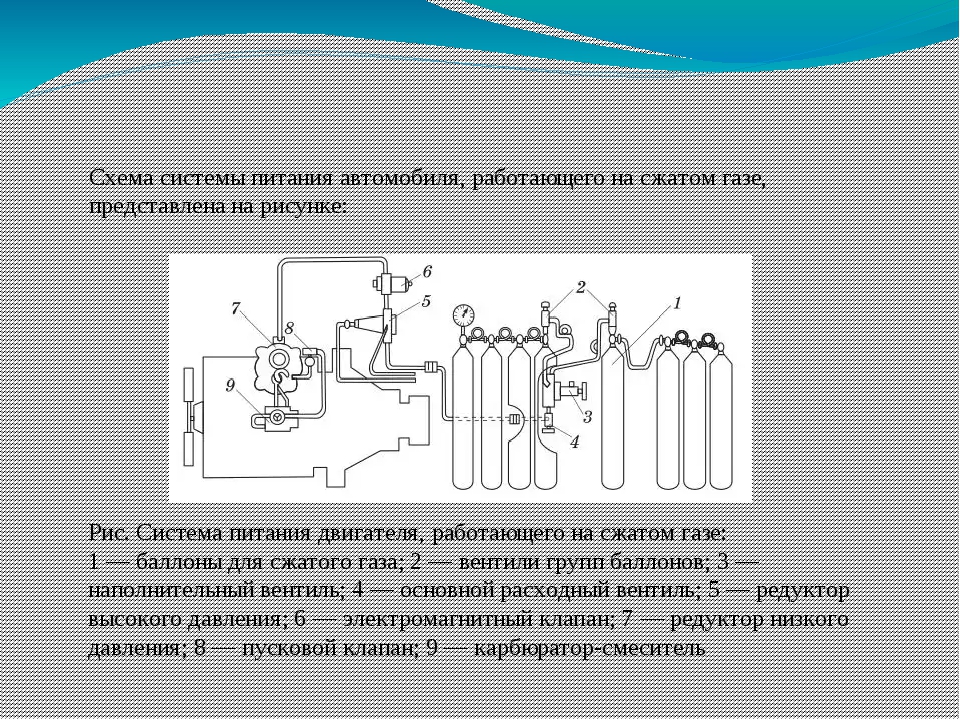

Система питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки.

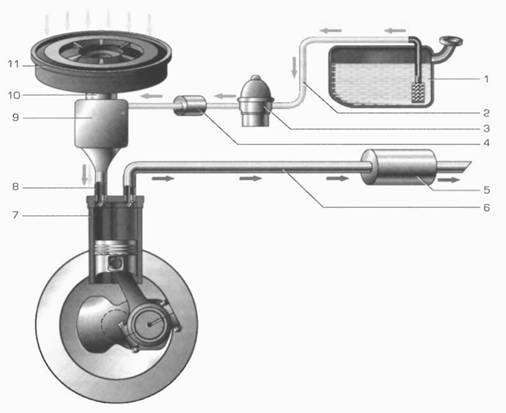

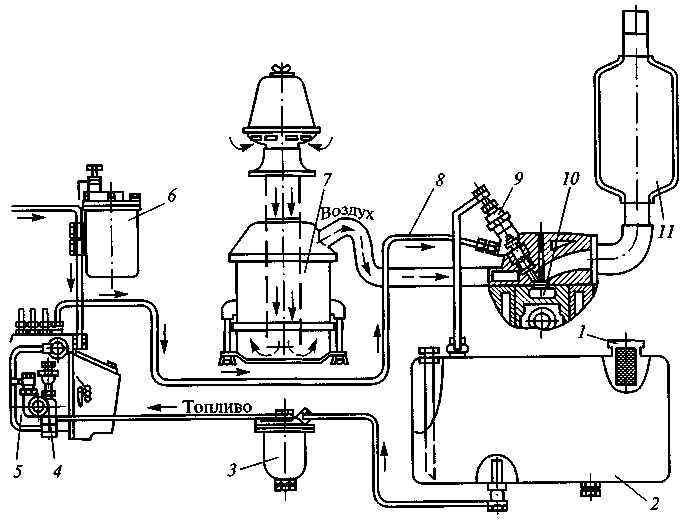

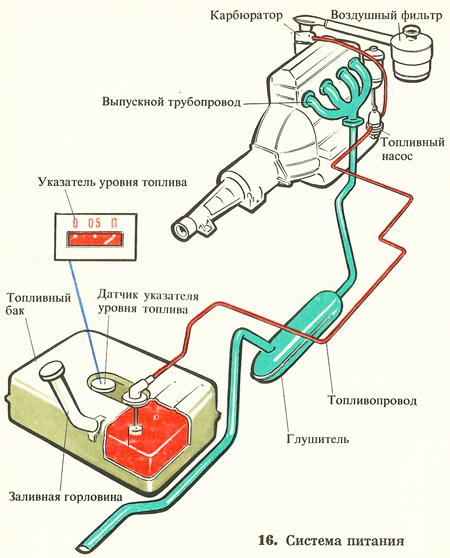

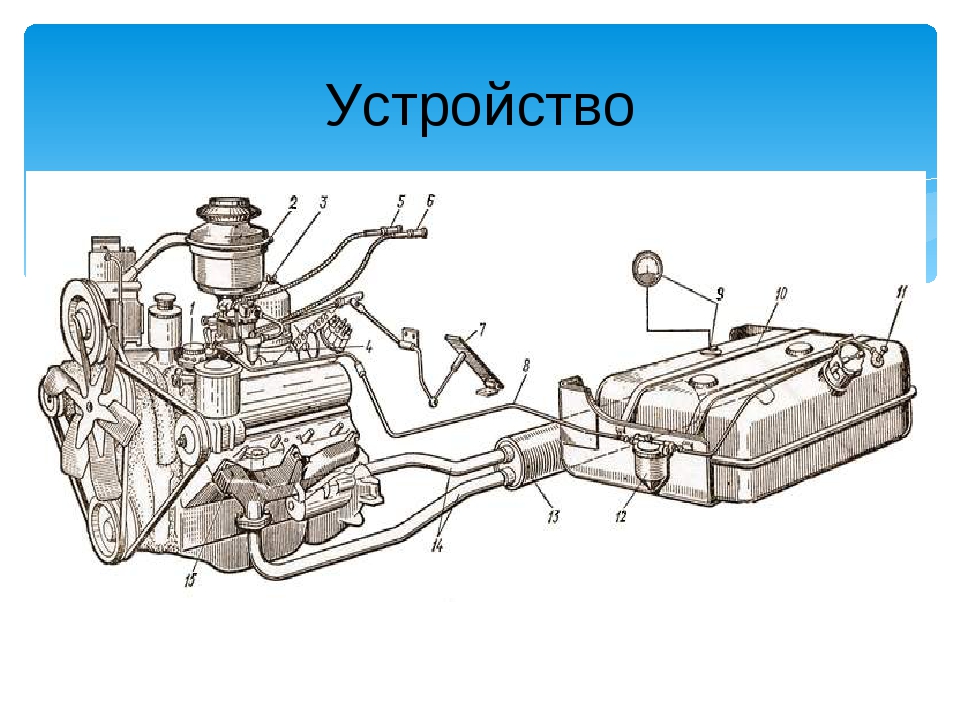

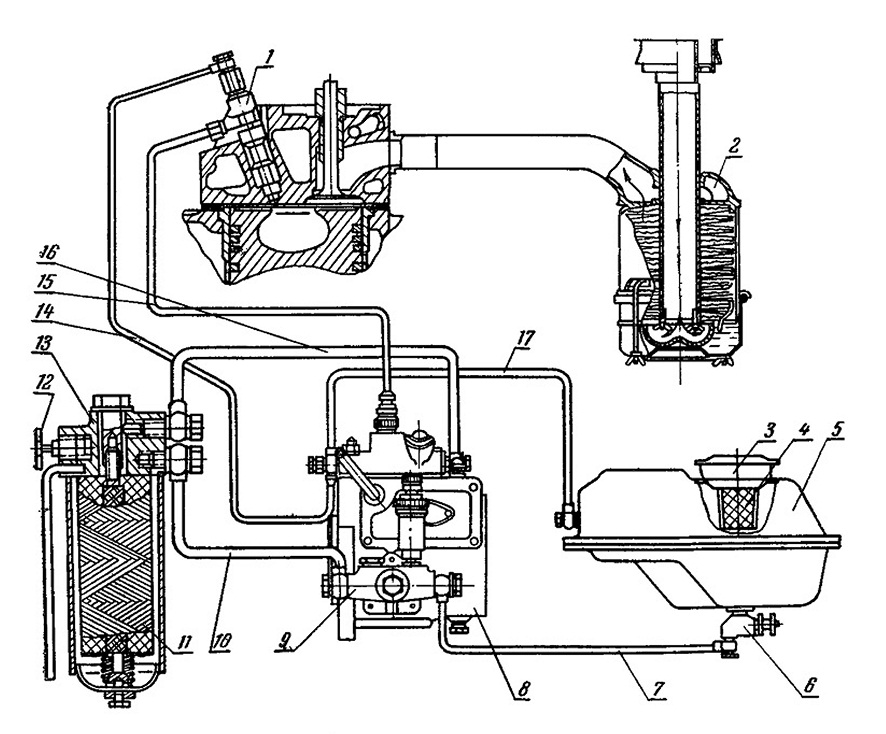

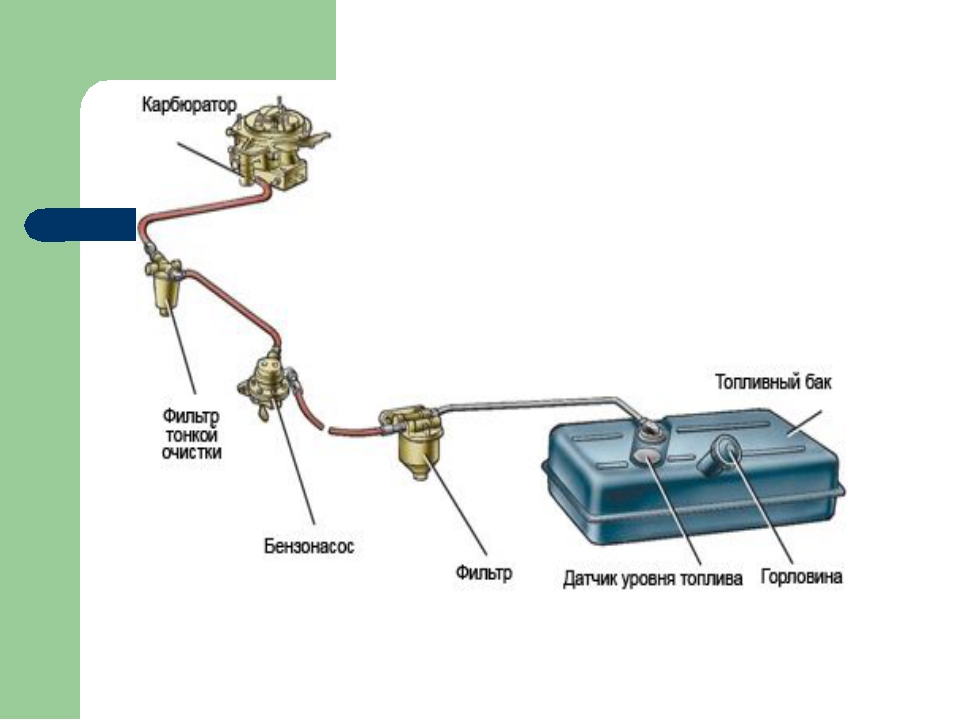

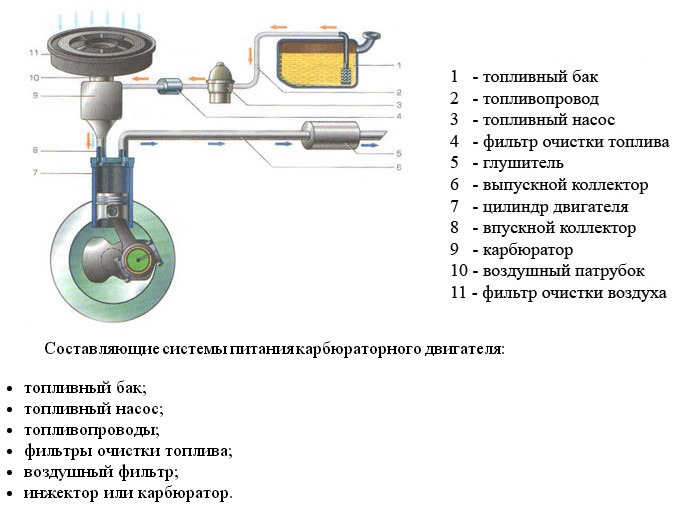

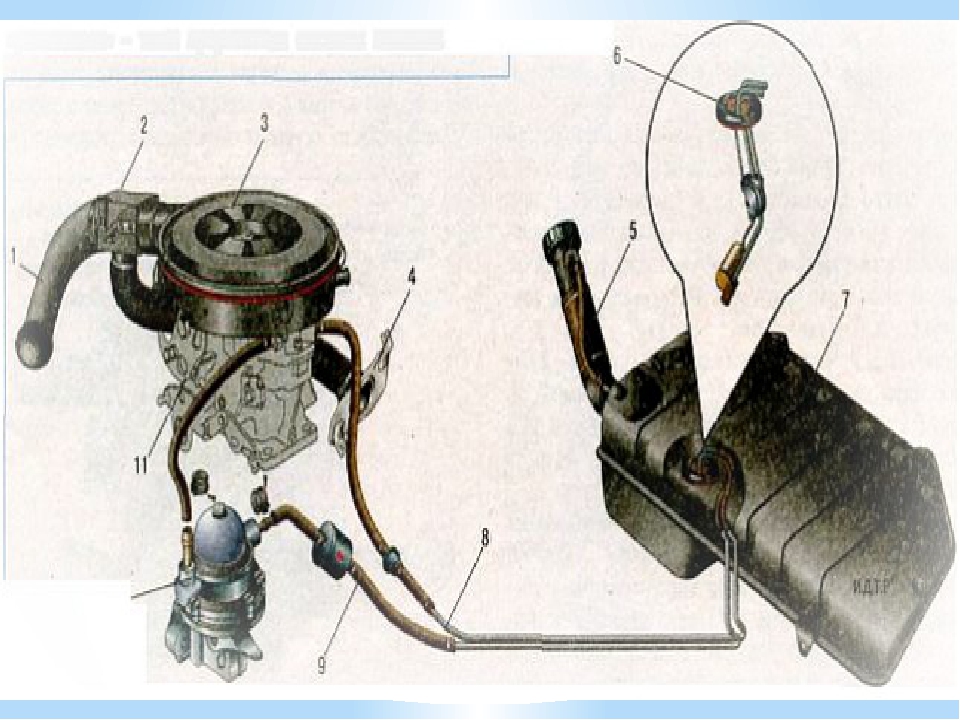

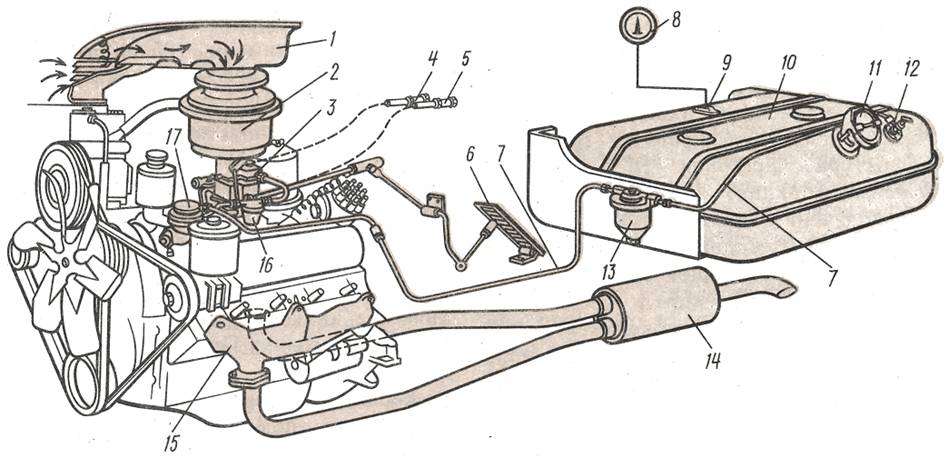

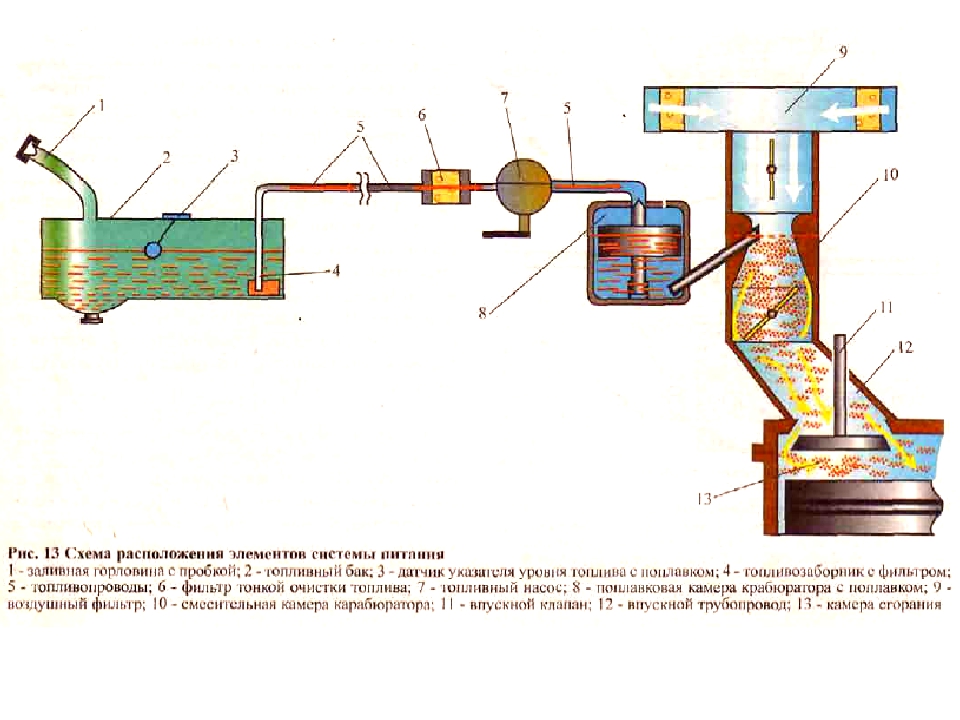

Устройство системы питанияВ систему питания карбюраторного двигателя входят: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздухоочиститель, впускной трубопровод, выпускной трубопровод, приемные трубы, глушитель, приборы контроля уровня топлива.

Работа система питанияПри работе двигателя топливный насос засасывает топливо из топливного бака и через фильтры подает в поплавковую камеру карбюратора. При такте впуска в цилиндре двигателя создается разрежение и воздух, пройдя через воздухоочиститель, поступает в карбюратор, где смешивается с парами топлива и в виде горючей смеси подается в цилиндр, и там, смешиваясь с остатками отработавших газов, образуется рабочая смесь.

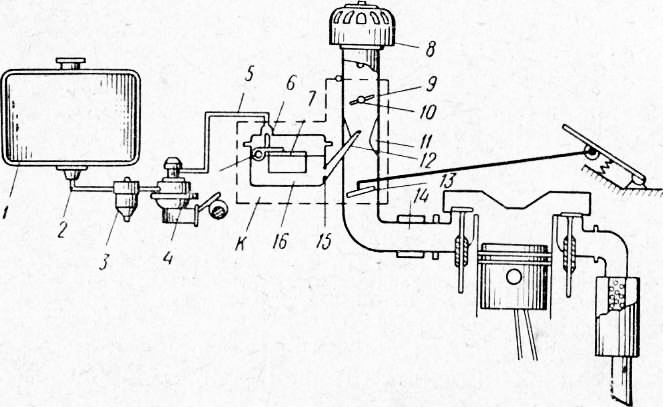

1 — канал подвода воздуха к воздушному фильтру; 2 — воздушный фильтр; 3 — карбюратор; 4 — рукоятка ручного управления воздушной заслонкой; 5 — рукоятка ручного управления дроссельными заслонками; 6 — педаль управления дроссельными заслонками; 7 — топливо проводы; 8 — фильтр-отстойник; 9 — глушитель; 10 — приемные трубы; 11 — выпускной трубопровод; 12 — фильтр тонкой очистки топлива; 13 — топливный насос; 14 — указатель уровня топлива; 15 — датчик указателя уровня топлива; 16 — топливный бак; 17— крышка горловины топливного бака; 18 — кран; 19 — выпускная труба глушителя.

Топливо. В качестве топлива в карбюраторных двигателях обычно используют бензин, который получают в результате переработки нефти.

Требования, предъявляемые к бензинам:

• быстрое образование топливовоздушной смеси;

• скорость сгорания не более 40 м/с;

• минимальное коррозирующее воздействие на детали двигателя;

• минимальное отложение смолистых веществ в элементах системы питания;

• минимальное вредное воздействие на организм человека и окружающую среду;

• способность длительное время сохранять свои свойства.

Автомобильные бензины в зависимости от количества легко испаряющихся фракций подразделяют на летние и зимние.

Для автомобильных карбюраторных двигателей выпускают бензины А-76, АИ-92, АИ-98 и др. Буква «А» обозначает, что бензин автомобильный, цифра — наименьшее октановое число, характеризующее детонационную стойкость бензина. Наибольшей детонационной стойкостью обладает изооктан, (его стойкость принимают за 100), наименьшей — н-гептан (его стойкость равна 0).

Топливный бак. На автомобиле устанавливают один или несколько топливных баков. Объем топливного бака должен обеспечивать 400—600 км пробега автомобиля без заправки. Топливный бак состоит из двух сварных половинок, выполненных штамповкой из освинцованной стали. Внутри бака имеются перегородки, придающие жесткость конструкции и препятствующие образованию волн в топливе.

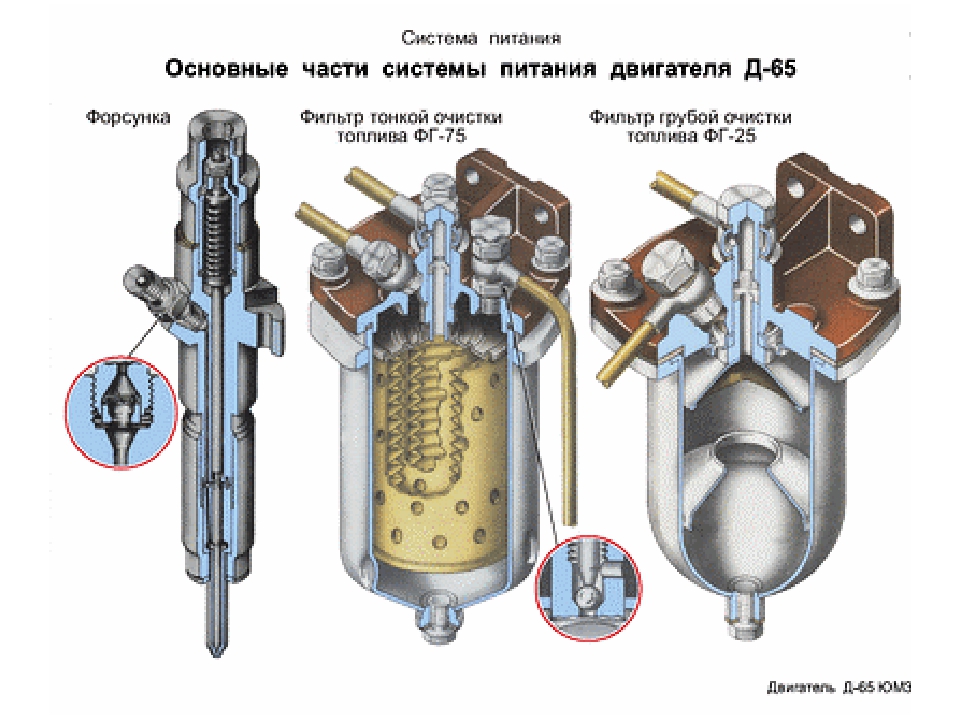

Топливные фильтры. На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

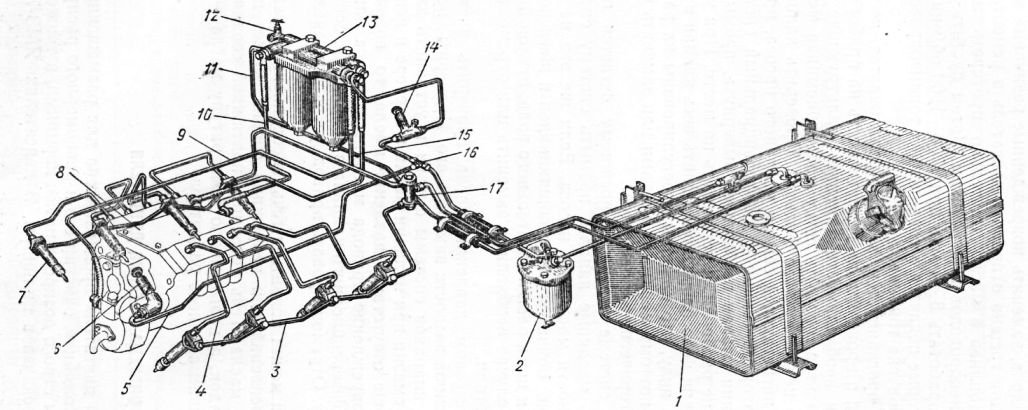

Топливный бак (а) и работа выпускного (б) и впускного (в) клапанов: 1— фильтр-отстойник; 2 — кронштейн крепления бака; 3 — хомут крепления бака; 4 — датчик указателя уровня топлива в баке; 5 — топливный бак; 6 — кран; 7 — пробка бака; 8 — горловина; 9 — облицовка пробки; 10 — резиновая прокладка; П — корпус пробки; 12 — выпускной клапан; 13 — пружина выпускного клапана; 14 — впускной клапан; 15 — рычаг пробки бака; 16 -пружина впускного клапана.

Фильтр-отстойник: 1 — топливо провод к топливному насосу; 2 — прокладка корпуса; 3 — корпус-крышка; 4 — топливо провод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7— стойка; 8 — отстойник; 9— сливная пробка; 10 — стержень фильтрующего элемента; 11 — пружина; 12 — пластина фильтрующего элемента; 13 — отверстие в пластине для прохода очищенного топлива; 14 — выступы на пластине; 15 — отверстие в пластине для стоек; 16 — заглушка; 17 — болт крепления корпуса-крышки.

Фильтры тонкой очистки топлива с фильтрующими элементами: a — сетчатый; б — керамический; 1— корпус; 2— входное отверстие; 3— прокладка; 4— фильтрующий элемент; 5— съемный стакан-отстойник; 6 — пружина; 7— винт креплении стакана; 8— канал для отвода топлива.

Фильтр тонкой очистки. Для очистки топлива от мелких механических примесей применяют фильтры тонкой очистки , которые состоят из корпуса, стакана-отстойника и фильтрующего сетчатого или керамического элемента. Керамический фильтрующий элемент — пористый материал, обеспечивающий лабиринтное движение топлива. Фильтр удерживается скобой и винтом.

Топливо проводы соединяют приборы топливной системы и изготовляются из медных, латунных и стальных трубок.

Топливный насос служит для подачи топлива через фильтры из бака в поплавковую камеру карбюратора. Применяют насосы диафрагменного типа с приводом от эксцентрика распределительного вала.

Когда двуплечий рычаг (коромысло) опускает диафрагму вниз, в полости над диафрагмой создается разрежение, за счет чего открывается впускной клапан и наддиафрагменная полость заполняется топливом. При сбегании рычага (толкателя) с эксцентрика диафрагма поднимается вверх под действием возвратной пружины. Над диафрагмой давление топлива повышается, впускной клапан закрывается, открывается нагнетательный клапан и топливо поступает через фильтр тонкой очистки в поплавковую камеру карбюратора. При смене фильтров поплавковую камеру заполняют топливом с помощью устройства для ручной подкачки. В случае выхода диафрагмы из строя (трещина, прорыв и т. п.) топливо поступает в нижнюю часть корпуса и вытекает через контрольное отверстие.

Воздушный фильтр служит для очистки воздуха, поступающего в карбюратор, от пыли. Пыль содержит мельчайшие кристаллы кварца, который, оседая на смазанных поверхностях деталей, вызывает их изнашивание.

Требования, предъявляемые к фильтрам:

• эффективность очистки воздуха от пыли;

• малое гидравлическое сопротивление;

• достаточная пылеемкость:

• надежность;

• удобство в обслуживании;

• технологичность конструкции.

По способу очистки воздуха фильтры делятся на инерционно-масляные и сухие.

Инерционно-масляный фильтр состоит из корпуса с масляной ванной, крышки, воздухозаборника и фильтрующего элемента из синтетического материала.

При работе двигателя воздух, проходя через кольцевую щель внутри корпуса и, соприкасаясь с поверхностью масла, резко изменяет направление движения. Вследствие этого крупные частицы пыли, находящиеся в воздухе, прилипают к поверхности масла. Далее воздух проходит через фильтрующий элемент, очищается от мелких частиц пыли и поступает в карбюратор. Таким образом, воздух проходит двухступенчатую очистку. При засорении фильтр промывают.

Далее воздух проходит через фильтрующий элемент, очищается от мелких частиц пыли и поступает в карбюратор. Таким образом, воздух проходит двухступенчатую очистку. При засорении фильтр промывают.

Воздушный фильтр сухого типа состоит из корпуса, крышки, воздухозаборника и фильтрующего элемента из пористого картона. При необходимости фильтрующий элемент меняют.

Устройство системы питания автомобиля

3. Топливный насос (служит для подачи топлива в двигатель). Топливные насосы служат для подачи бензина в цилиндры бензинового двигателя или дизельного топлива дизеля под определенным давлением и в определенный момент точно дозированных порций топлива, соответствующих нагрузке при данном режиме работы двигателя. Топливные насосы различаются по способу впрыска непосредственного действия и с аккумуляторным впрыском. В инжекторной топливной системе применяются электробензонасосы, которые размещаются в модуле топливного бака, вместе с датчиком указания уровня топлива, фильтром и завихрителем.

3.1 Топливный насос дизеля — в системах топливоподачи дизелей применяют поршневые насосы, которые служат для подачи топлива через фильтры к топливному насосу высокого давления (ТНВД).

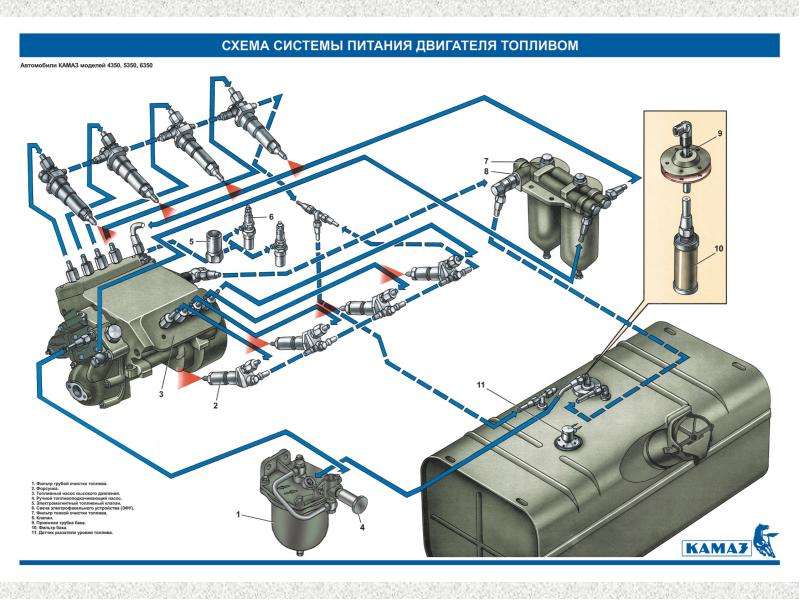

3.2 Топливный насос высокого давления — (18—20 МПа) подает топливо через форсунки в камеру сгорания в строго определенные моменты и в определенном количестве в зависимости от режима работы двигателя. На автомобильных двигателях применяют ТНВД золотникового типа с постоянным ходом плунжера и регулировкой окончания подачи топлива.

3.3 ТНВД КАМАЗ — зарекомендовал себя, как насос высокого давления отличного качества. Продажа ТНВД КАМАЗ осуществляется профессионалами и представлена в широком ассортименте.

3.4 Топливный насос с электроприводом — служит для подачи топлива, поддерживает оптимальное давление в системе и обеспечивает правильный впрыск топлива при разных режимах работы.

4. Топливный фильтр (служит для очистки топлива).

4.1Фильтр тонкой очистки топлива ямз

5. Воздушный фильтр (очищает воздух, который используется для приготовления горючей смеси).

5.1Воздухоочиститель

6. Карбюратор (используется для приготовления горючей смеси).

6.1 Простейший карбюратор

6.2 Вспомогательные устройства карбюратора

6.3 Управление карбюратором

6.4 Устройство карбюратора

6.5 Поплавковая камера карбюратора

6.6 Системы карбюратора

6.7 Карбюраторный двигатель

7. Инжектор

Система питания автомобиля: всё, что вы хотели знать

Каждый автолюбитель знает или хотя бы догадывается, что его автомобиль – это тщательно слаженная система отдельных компонентов, взаимосвязанных друг с другом. Отказ одного компонента ведёт к отказу отдельной системы. В результате авто ломается частично или даже полностью, отказываясь ехать дальше.

В результате авто ломается частично или даже полностью, отказываясь ехать дальше.

Система питания автомобиля, другими словами система питания двигателя топливом, предназначена для хранения, очистки и питания непосредственно двигателя топливом. Топливо, применяемое для заправки автомобилей есть двух видов: бензин, дизельное топливо (попросту солярка).

Автомобиль подразделяется на несколько крупных систем, среди которых топливная система. В случае выхода из строя, какого–либо элемента, автомобиль просто прекращает свою работу. Всё просто – бензин или газ перестаёт подаваться в двигатель, и он останавливается. Приехали.

На автомобилях существуют два основных вида топливной системы: карбюратор – устаревшая система, где подача топлива в двигатель осуществляется механически, и инжектор – подача топлива идёт через топливные форсунки. Количество и качество топлива регулируется электронными компонентами, как, например, бортовым компьютером. В случае поломки карбюратор можно починить хоть где и хотя бы доехать до автосервиса.

Все чаще, на смену карбюраторной системе подачи топлива, приходит инжекторная система впрыска. Она отличается от карбюраторной тем, что топливо подается принудительно, посредством впрыска его в цилиндр или впускной коллектор, при помощи форсунок. Существует несколько видов систем инжекторного впрыска: — система моновпрыска (центрального) — система распределенного впрыска — система непосредственного впрыска.

Что представляют собой топливные форсунки?

В целом инжектор имеет следующее строение и принцип работы: поступающий кислород нагнетается и подаётся в камеру сгорания двигателя. При этом создаётся импульс, направляемый в компьютер автомобиля («Мозги», жарг.). Компьютер считывает эти данные о кислороде (температуру, количество), частоту вращения коленчатого вала, а также текущую температуру двигателя.

Далее, на основании полученных данных, компьютер инжектора отправляет обратный импульс на топливные форсунки. Те, в свою очередь подают необходимое количество топлива. Просто и удобно. При таком способе подачи топлива исключается подача лишнего количества топлива, что ведёт к экономии и улучшению экологии, а также повышает общую эффективность работы двигателя.

Те, в свою очередь подают необходимое количество топлива. Просто и удобно. При таком способе подачи топлива исключается подача лишнего количества топлива, что ведёт к экономии и улучшению экологии, а также повышает общую эффективность работы двигателя.

В теории проще не бывает. Но, к сожалению, инжектор, как и карбюратор подвержен загрязнению. Часто забиваются именно топливные форсунки. В случае их загрязнения ухудшается подача топлива, возрастает средний расход топлива, ухудшается работа машины в целом. Следовательно, за качеством работы инжектора следить нужно пристально.

Как узнать, загрязнились ли форсунки?В последнее время стало заметно, что автомобиль хуже запускается? А тут ещё расход топлива стал больше… Это первые признаки, свидетельствующие, что топливные форсунки засорились. Дело в том, что форсунки очень требовательны к чистоте. В случае их сильного засорения автовладельца поджидает нестабильная работа двигателя, падение мощности, «троение» на холостом ходу. Как такое могло произойти?

Как такое могло произойти?

К сожалению, посторонние примеси остаются всегда. Кроме того, от топлива всегда остаётся осадок, оседающий и годами скапливающийся на форсунках. Постепенно эти осадки и посторонние частицы делают своё «чёрное дело».

Когда двигатель отключается от работы, от топлива испаряются частицы, которые затвердевают и образуют налёт, опять же прямо на форсунках. Само собой, это ведёт к загрязнению форсунок. Результат и последствия описаны выше. К сожалению, процесс этот не обратим, остаётся только тщательно следить за состоянием форсунок и заправлять топливом известных, проверенных марок. Кроме того, загрязнению подвержены фильтры очистки топлива, расположенные непосредственно на форсунках. Возникает вопрос: как можно не допустить засорения форсунок?

Помогут в этом вопросе специальные примеси, заливаемые в бак с топливом. Их задача – разрушать скопившиеся частицы, которые способствуют загрязнению инжектора. Далее уже разрушенные частицы выводятся из системы питания. Такие примеси продаются в автомагазинах, и приобрести их не составит труда.

Такие примеси продаются в автомагазинах, и приобрести их не составит труда.

И всё-таки «железный конь» уже работает в пол силы. Признаки засорения всё больше дают о себе знать. Что же делать тогда? Нужно прочистить форсунки!

Трудно сказать, стоит ли делать это самостоятельно. Ведь в случае серьёзного загрязнения требуется специально предназначенная аппаратура. Плюс необходимы знания, как прочистить и не навредить. Если форсунки загрязнены не сильно, заливаются специальные жидкости, прочищающие систему питания автомобиля. Иногда засор настолько велик, что поможет только компрессорная установка. Делается это так:

Компрессорная установка присоединяется к форсункам напрямую (как правило, без их отсоединения и разборки). Воздух, нагнетаемый компрессором, подаёт специальный раствор. Задача раствора всё та же – прочистить наложения в форсунках. Слив топлива в бензобаке заглушается. Раствор, проходя через форсунки, взаимодействует с отложениями, вымывая их из топливной системы. В принципе, эту операцию выполнить сможет каждый автолюбитель, соблюдая правила обращения и зная общее строение своего автомобиля и имея в распоряжении соответствующее оборудование.

В принципе, эту операцию выполнить сможет каждый автолюбитель, соблюдая правила обращения и зная общее строение своего автомобиля и имея в распоряжении соответствующее оборудование.

В «клинических» случаях, когда прочистка форсунок описанным выше способом невозможна, форсунки снимают с двигателя и помещают на стенд. Там они проходят прочистку технологией ультразвука. Метод этот доступен только на станции технического обслуживания (СТО), либо в автосервисах, предлагающих данную услугу. Хорошо, что таких сервисов и станций множество.

К сожалению, прочистка форсунок инжектора носит периодический характер, эта операция будет производиться не один раз. Связано это с факторами, перечисленными выше. Главное – не упустить момент и всё сделать вовремя. И тогда проблемы с автомобилем вас не коснутся!

Система питания двигателя автомобиля

Система питания двигателя автомобиля предназначена для подачи, очистки и хранения топлива, очистки воздуха, изготовления горючей смеси и пуска ее в цилиндры двигателя. Качество и объем этой смеси при различных рабочих режимах мотора должно быть разным, что также находится в компетенции системы питания двигателя. Так как мы будем рассматривать работу бензиновых моторов, в качестве топлива у нас всегда будет выступать бензин. В зависимости от типа устройства, выполняющего подготовку топливовоздушной смеси, силовые агрегаты могут быть карбюраторными, инжекторными или оборудованы моновпрыском. Для обеспечения экономичной и надежной работы мотора, бензин должен отличаться достаточной детонационной стойкостью и хорошей испаряемостью.

Качество и объем этой смеси при различных рабочих режимах мотора должно быть разным, что также находится в компетенции системы питания двигателя. Так как мы будем рассматривать работу бензиновых моторов, в качестве топлива у нас всегда будет выступать бензин. В зависимости от типа устройства, выполняющего подготовку топливовоздушной смеси, силовые агрегаты могут быть карбюраторными, инжекторными или оборудованы моновпрыском. Для обеспечения экономичной и надежной работы мотора, бензин должен отличаться достаточной детонационной стойкостью и хорошей испаряемостью.

Детонацией ( см. детонация двигателя ) называется очень быстрое сгорание топлива, похожее на взрыв. Работа мотора с детонацией недопустима, т.к. сопровождается ударной нагрузкой на поршневые пальцы, коренные и шатунные подшипники, местным нагревом составляющих, дымным выпуском, прогоранием клапанов и поршней, увеличением топливного расхода, уменьшением мощности двигателя. На появление детонации также влияют нагрузка и скоростной режим мотора, опережение зажигания, нагарообразование на головке цилиндров и поршне ( см. работа поршня ) . Антидетонационные свойства бензинового топлива оцениваются октановой величиной. Бензин сравнивают со смесью следующих топлив: изооктан, гептан. Гептан сильно детонирует – из-за этого для него октановое число условно принимают равное нулю. Второе топливо, изооктан, слабо детонирует – октановое число для него условно принимают в 100 единиц.

работа поршня ) . Антидетонационные свойства бензинового топлива оцениваются октановой величиной. Бензин сравнивают со смесью следующих топлив: изооктан, гептан. Гептан сильно детонирует – из-за этого для него октановое число условно принимают равное нулю. Второе топливо, изооктан, слабо детонирует – октановое число для него условно принимают в 100 единиц.

Октановым числом топлива является процентное количество изооктана в такой смеси с гептаном, которая по своей детонационной стойкости равноценна применяемому топливу. К примеру, если смесь, состоящая из 24% гептана и 76% изооктана (по объему), по детонационным качествам соответствует проверяемому бензиновому топливу, то октановое число этого бензина будет равно 76. Чем больше октановое число топлива, тем выше его стойкость к детонации.

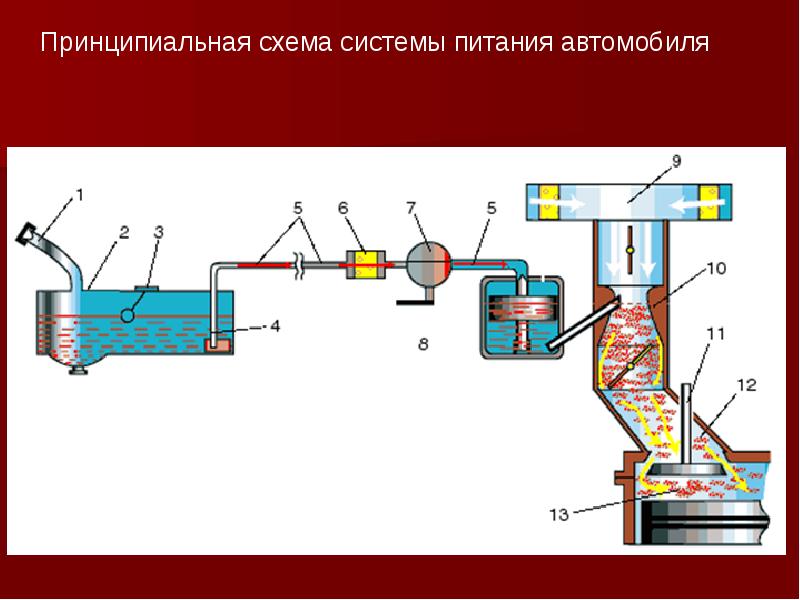

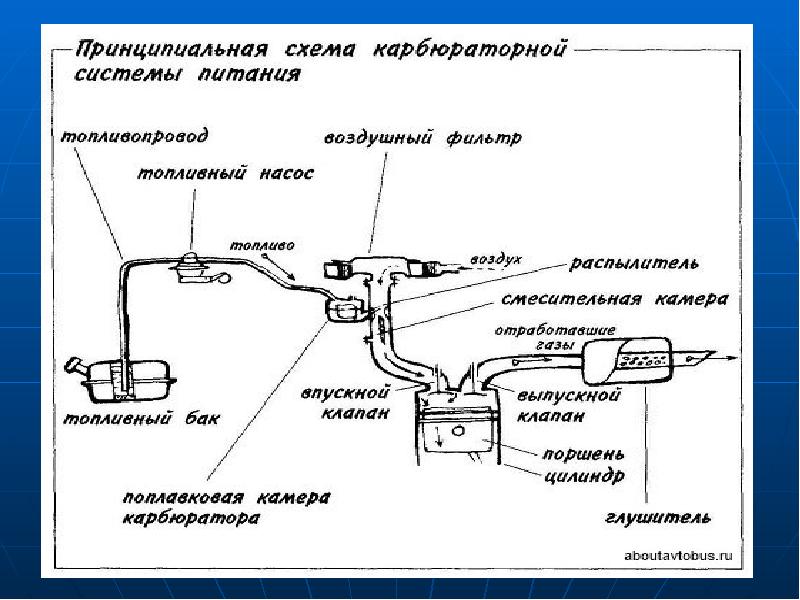

Система питания карбюраторного двигателя

Начнем с системы питания карбюраторного двигателя. Ранее мы выяснили, что в цилиндр поступает рабочая смесь (или образуется там), а после ее сгорания образовавшиеся там газы выводятся из него наружу. Теперь рассмотрим, как и за счет чего образуется рабочая смесь и куда выводятся продукты сгорания.

Теперь рассмотрим, как и за счет чего образуется рабочая смесь и куда выводятся продукты сгорания.

Принципиальная схема системы питания карбюраторного двигателя ( см. устройство двигателя автомобиля ) представлена ниже.

Составляющие системы питания карбюраторного двигателя:

- топливный бак;

- топливный насос;

- топливопроводы;

- фильтры очистки топлива;

- воздушный фильтр;

- инжектор или карбюратор.

Топливный бак – это металлическая емкость, способная вмещать от 40 до 80 литров, чаще всего монтируется в заднюю часть автомобиля ( см. топливный бак автомобиля ). Бензобак наполняется топливом через горловину, с предусмотренной трубкой для выхода воздуха в процессе заправки. Некоторые автомобили имеют бензобак, в нижней части которого находится сливное отверстие, позволяющее полностью очистить топливный бак от бензина и нежелательных составляющих – мусора, воды.

Бензин, залитый в топливный бак автомобиля, проходит предварительно очистку через сетчатый фильтр, который установлен на топливозаборнике внутри бака. В бензобаке также находится датчик уровня топлива (специальный поплавок с реостатом), данные которого отображаются на щитке приборов.

В бензобаке также находится датчик уровня топлива (специальный поплавок с реостатом), данные которого отображаются на щитке приборов.

Топливный насос отвечает за подачу топлива в систему впрыска, а также поддерживает необходимое рабочее давление в топливной системе ( см. топливный насос двигателя ). Данный механизм устанавливается в топливном баке и оснащен электрическим приводом. В случае необходимости может применяться дополнительный (подкачивающий) насос. В топливном баке вместе с топливным насосом устанавливается специальный датчик уровня топлива. В конструкции датчика лежит потенциометр и поплавок. Перемещение поплавка при изменении наполненности топливного бака приводит к изменению местоположения потенциометра. В свою очередь, это приводит к увеличению сопротивления в цепи и понижению напряжения на указатель топливного запаса.

Очистка поступающего топлива происходит в топливном фильтре. Современные автомобили имеют топливный фильтр со встроенным редукционным клапаном, который регулирует рабочее давление в топливной системе. Все излишки топлива по сливному топливопроводу отводятся от клапана. На силовых агрегатах с непосредственным топливным впрыском редукционный клапан не устанавливается в топливном фильтре.

Все излишки топлива по сливному топливопроводу отводятся от клапана. На силовых агрегатах с непосредственным топливным впрыском редукционный клапан не устанавливается в топливном фильтре.

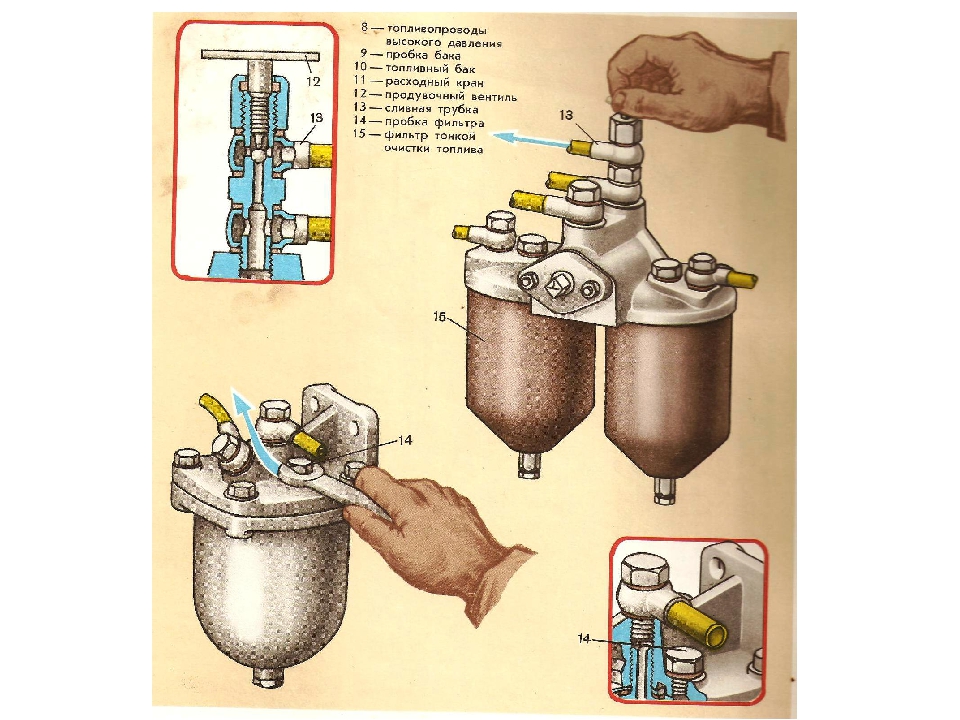

Чтобы очистить топливо от различных механических примесей, используют фильтры тонкой и грубой очистки. Фильтры-отстойники, предназначенные для грубой очистки, выполняют отделение топлива от крупных механических примесей и воды. Фильтр-отстойник состоит из основного корпуса, фильтрующего элемента и отстойника. Фильтрующий элемент – это конструкция, собранная из тонких пластин, толщиной 0,14 мм. Эти пластины имеют отверстия и выступы величиной 0,05 мм. Комплект пластин установлен на стержень и с помощью пружины прижимается к корпусу. Собранные пластины имеют щели между собой, через которые проходит топливо. Вода и крупные механические примеси скапливаются на дне отстойника и через отверстие пробки удаляются.

Топливный фильтр системы топлива дизельных силовых агрегатов ( см. устройство дизельного двигателя ) имеет немного другую конструкцию, но суть работы остается аналогичной. С определенной периодичностью выполняется замена этого фильтра в сборе или исключительно в его фильтрующей составляющей.

С определенной периодичностью выполняется замена этого фильтра в сборе или исключительно в его фильтрующей составляющей.

Чтобы очистить топливо от мелких механических примесей, используют фильтры тонкой очистки. Данная разновидность фильтров состоит из основного корпуса, фильтрующего керамического или сетчатого элемента и стакана-отстойника. Фильтрующий керамический элемент – пористый материал, который обеспечивает лабиринтное движение топлива. Крепление фильтра – винт и скоба.

Топливопроводы соединяют приборы всей топливной системы и изготавливаются из латунных, стальных и медных трубок.

В системе питания двигателя топливо циркулирует по топливопроводам. Топливопроводы бывают подающие и сливные. В подающем топливопроводе поддерживается постоянное рабочее давление. По сливному топливопроводу все излишки топлива отходят в бак для топлива.

Воздушный фильтр предназначен для очистки от пыли поступающего в карбюратор воздуха. Пыль содержит мельчайшие кристаллики кварца, которые оседают на смазанных деталях, что в дальнейшем приводит к их износу. По способу очистки воздуха, воздушные фильтры делятся на сухие и инерционно-масляные. Инерционно-масляный фильтр в своей конструкции имеет корпус с масляной ванной, фильтрующий элемент, изготовленный из синтетического материала и воздухозаборник.

Пыль содержит мельчайшие кристаллики кварца, которые оседают на смазанных деталях, что в дальнейшем приводит к их износу. По способу очистки воздуха, воздушные фильтры делятся на сухие и инерционно-масляные. Инерционно-масляный фильтр в своей конструкции имеет корпус с масляной ванной, фильтрующий элемент, изготовленный из синтетического материала и воздухозаборник.

При работе мотора проходящий через кольцевую щель во внутренней части корпуса воздух соприкасается с масляной поверхностью и резко изменяет траекторию своего движения. В результате этого большие частицы пыли, находящиеся в воздухе, остаются на масляной поверхности. После этого воздух попадает в фильтрующий элемент, в котором происходит его очистка от мельчайших частичек пыли и попадает в карбюратор. Благодаря этой системе воздух проходит двойную очистку. При сильном засорении фильтр промывается.

Сухой воздушный фильтр состоит из корпуса, фильтрующего элемента из пористого картона и воздухозаборника. В случае необходимости фильтрующий элемент можно заменить.

Карбюратор ( см. устройство карбюратора ) – прибор, служащий для приготовления горючей смеси из воздуха и легкого жидкого топлива, для питания карбюраторных моторов. Распыляемое топливо в карбюраторе перемешивается с воздухом и затем подается в цилиндры.

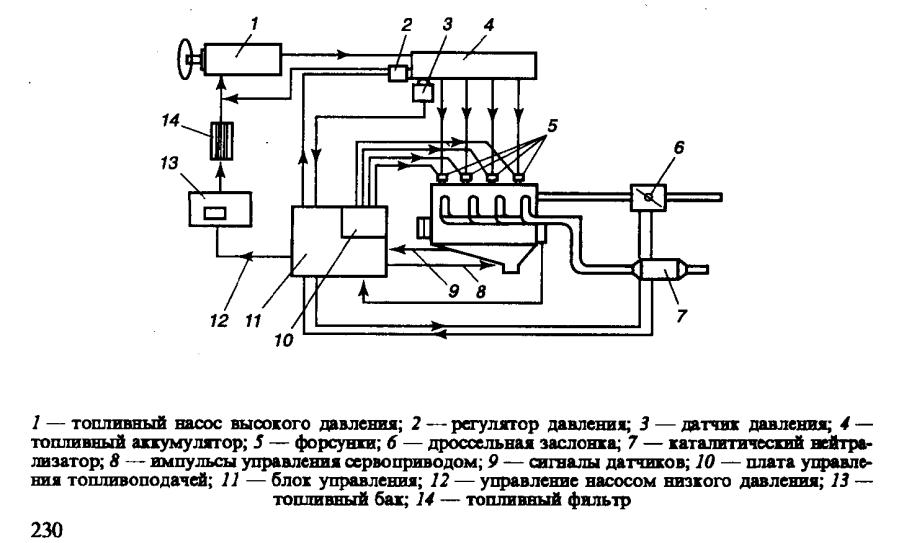

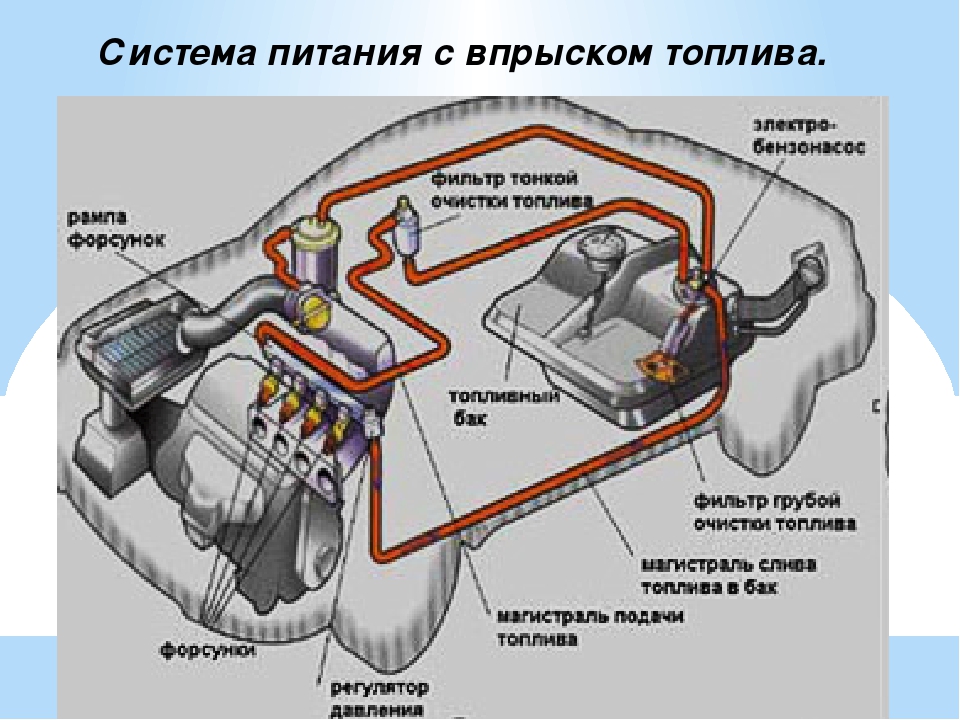

Система питания инжекторного двигателя служит для образования топливно-воздушной смеси с помощью топливного впрыска.

Работа системы питания двигателя

Если вкратце рассмотреть работу системы питания двигателя, то выглядит она следующим образом.

Топливо (в данном случае бензин) за счет разрежения воздуха, создаваемого в системе при движении поршня от ВМТ к НМТ, а также с помощью топливного насоса, поступает в карбюратор автомобиля, проходя через фильтры. Топливный насос подает бензин из бака. Топливные насосы подразделяются на электрические и механические. Механические топливные насосы устанавливаются на автомобилях с карбюраторными силовыми агрегатами. Автомобили, оборудованные электронным впрыском, оснащены электрическим насосом. В карбюраторе пары бензина смешиваюется с поступающим воздухом, образуя топливно-воздушную смесь, которая и направляется в цилиндр. После совершения рабочего цикла (сгорания смеси), поршень, двигаясь вверх, выдавливает отработавшие газы через выпускной клапан, которые в конечном итоге выпускаются в атмосферу.

В карбюраторе пары бензина смешиваюется с поступающим воздухом, образуя топливно-воздушную смесь, которая и направляется в цилиндр. После совершения рабочего цикла (сгорания смеси), поршень, двигаясь вверх, выдавливает отработавшие газы через выпускной клапан, которые в конечном итоге выпускаются в атмосферу.

Работа системы питания двигателя с системой впрыска (инжекторной) происходит аналогичным образом.

Рабочие режимы системы питания двигателя

В зависимости от дорожных условий и целей водитель может использовать разные режимы езды. Им соответствуют и определенные рабочие режимы системы питания двигателя, каждому из которых принадлежит топливно-воздушная смесь особого состава. Для каждого режима работа системы питания двигателя будет иметь свои особенности.

- Качество смеси будет богатым при запуске холодного мотора. Потребление воздуха при этом минимальное. В данном режиме возможность движения категорически исключается.

В противном случае это вызовет повышенное потребление топлива и износ деталей двигателя.

В противном случае это вызовет повышенное потребление топлива и износ деталей двигателя. - Состав смеси будет достаточно обогащенным при использовании «холостого хода», который применяется во время движения «накатом» или работе включенного мотора в прогретом состоянии.

- Состав смеси будет обедненным при передвижении с частичными нагрузками.

- Состав смеси также будет обогащенным в режиме полных нагрузок при езде на высокой скорости.

- Состав смести будет обогащенным, максимально приближенным к богатому, при езде в условиях резкого ускорения.

Выбор рабочих условий системы питания двигателя должен быть оправдан потребностью движения в определенном режиме.

Система питания инжекторного двигателя

Так в наше время в автомобилях получила распространение модель инжекторных (впрысковых) двигателей, поэтому нам также необходимо рассмотреть систему питания инжекторного двигателя. Отличительной особенностью инжекторных двигателей стало отсутствие карбюратора, который заменен новыми, современными элементами системы питания двигателя. Преимущество ее еще в том, что водитель, надавливая педаль газа, регулирует только поток воздуха, поступающий в цилиндры, а состав и качество образующейся рабочей смеси контролирует встроенный в систему бортовой компьютер.

Преимущество ее еще в том, что водитель, надавливая педаль газа, регулирует только поток воздуха, поступающий в цилиндры, а состав и качество образующейся рабочей смеси контролирует встроенный в систему бортовой компьютер.

Сам принцип работы бортового компьютера системы питания инжекторного двигателя представлен ниже.

Здесь изменен сам процесс получения топливно-воздушной смеси. Так, топливный насос вместо механического — стал электрическим и размещен непосредственно в топливном баке автомобиля. Кроме того, он подает топливо в систему сразу под высоким давлением. Топливо поступает в топливную рампу, в которой расположены форсунки. Через них бензин впрыскивается непосредственно в определенный цилиндр в заданное время, где смешивается уже с воздухом. Какое количество топлива нужно подать в конкретный цилиндр и в нужное время — определяет этот самый бортовой компьютер. На это влияет объем поступившего воздуха, температура его и двигателя, скорость вращения коленвала и т. д. Считывая все эти показатели, программа в компьютере вычисляет интервал времени, при котором срабатывает клапан на каждой форсунке, открывающий доступ бензина под давлением в цилиндры двигателя. Так осуществляется автоматически контроль подачи топлива в системе питания инжекторного двигателя. Если ДВС получил название «сердца» автомобиля, то здесь мы столкнулись с его «мозгом».

д. Считывая все эти показатели, программа в компьютере вычисляет интервал времени, при котором срабатывает клапан на каждой форсунке, открывающий доступ бензина под давлением в цилиндры двигателя. Так осуществляется автоматически контроль подачи топлива в системе питания инжекторного двигателя. Если ДВС получил название «сердца» автомобиля, то здесь мы столкнулись с его «мозгом».

Плюсы подобных систем очевидны: экономия расхода, снижение токсичности, увеличение срока эксплуатации двигателя и более рациональное его использование в процессе работы. Но есть и минус – это усложнение конструкции самой системы питания инжекторного двигателя за счет увеличения электронных устройств, которые бывают очень «капризны» при перепадах температур, увеличенной влажности и значительных колебаниях при длительной езде по неровной местности (бездорожью). Однако конструкторы и здесь нашли способы минимизировать риск возникновения неисправностей в таких ситуациях.

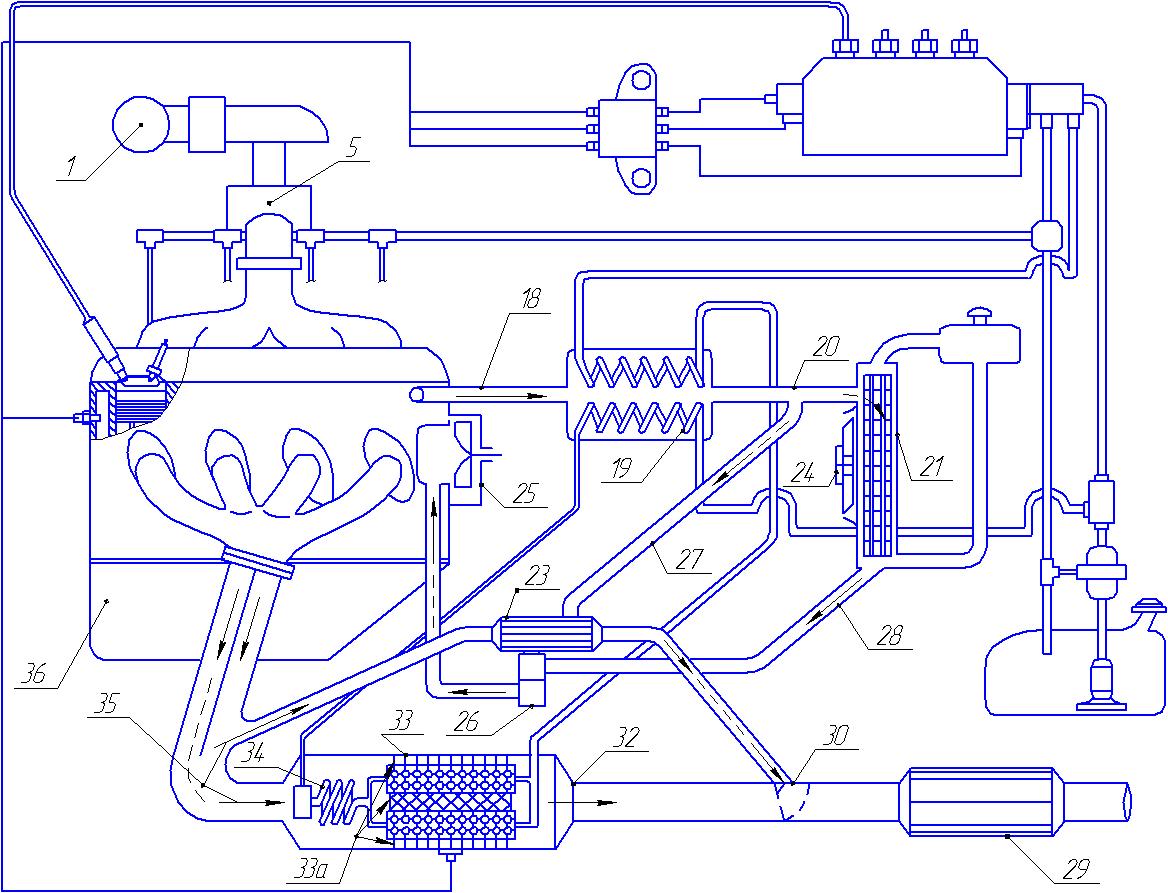

Устройство системы питания инжекторного двигателя представлено ниже.

Здесь видны синие стрелки, показывающие направление вывода отработавших газов. Таким образом, от устройства системы питания инжекторного двигателя мы дошли до системы выпуска отработавших газов. Что она из себя представляет? Возвращаемся опять к цилиндру двигателя. После совершения рабочего хода поршня наступает такт выпуска при движении поршня от НМТ к ВМТ. При этом открывается выпускной клапан, и газы выводятся из цилиндра. Весь этот процесс сопровождается громким шумом, а сами газы — высокой скоростью вывода, температурой и токсичностью. Для комплексного решения всех этих проблем в автомобиле и предусмотрена система выпуска отработавших газов. Газы из цилиндра через выпускной коллектор попадают в нейтрализатор, выполняющий роль фильтра, а затем в глушитель. В глушителе имеется несколько последовательно соединенных камер с отверстиями. Вся конструкция эта выглядит как змеевик. Поток газов, проходя через камеры, постоянно меняя направление, глушится, то есть уменьшается шум и их температура. После чего через выхлопную трубу автомобиля они выводятся в атмосферу.

После чего через выхлопную трубу автомобиля они выводятся в атмосферу.

В качестве завершения знакомства с системой питания инжекторного двигателя и выпуска отработавших газов стоит упомянуть о таком нюансе. Мы выяснили, что при отсутствии подачи воздуха или топлива двигатель автомобиля не заведется или заглохнет при прерывании подачи одного из компонентов. Но, если перекрыть выпуск отработавших газов – результат будет тот же. Двигатель заглохнет, так как не будет создаваться разряжение воздуха в цилиндре. А значит ни новый поток воздуха, ни топливо поступать в него не будут. Это нашло свое применение в промышленных силовых установках на производстве, когда требуется аварийно остановить работу ДВС. Перекрытие выхлопной трубы надежно это гарантирует.

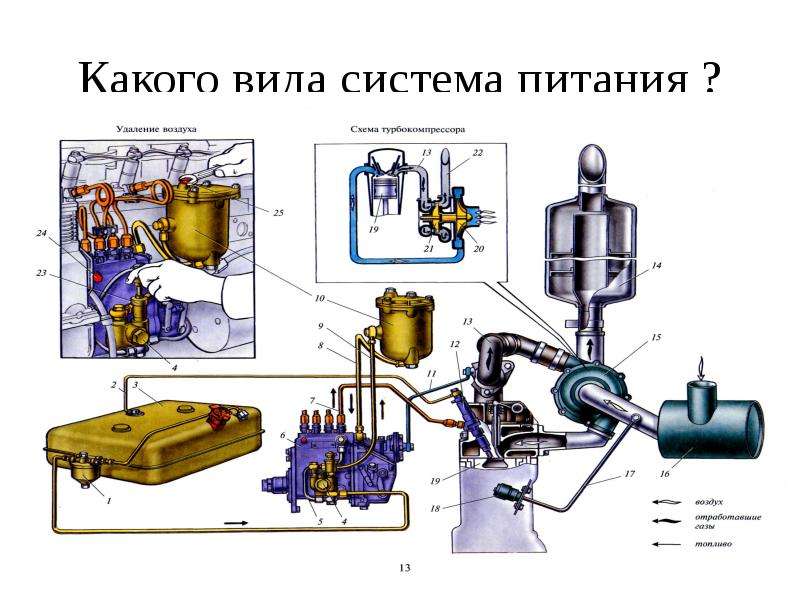

Система питания дизельного двигателя. Грузовые автомобили. Система питания

Система питания дизельного двигателя

В отличие от карбюраторных двигателей, в цилиндры которых поступает готовая горючая смесь из карбюратора, горючая смесь у дизелей образуется непосредственно в цилиндрах, куда топливо и воздух подаются раздельно. Чистый воздух засасывается в цилиндры и в них подвергается очень высокой степени сжатия. Вследствие в цилиндрах двигателя создается температура превышающая температуру воспламенения дизельного топлива. Это отличие определяет особенности устройства системы питания дизелей. Все отечественные дизели унифицированы, т.е. многие детали кривошипно – шатунного механизма, газораспределительного механизма, а также приборы системы питания у них одинаковые. По сравнению с карбюраторными двигателями они более экономичны, надежны, а также способны работать на более дешевом и тяжелом топливе.

Чистый воздух засасывается в цилиндры и в них подвергается очень высокой степени сжатия. Вследствие в цилиндрах двигателя создается температура превышающая температуру воспламенения дизельного топлива. Это отличие определяет особенности устройства системы питания дизелей. Все отечественные дизели унифицированы, т.е. многие детали кривошипно – шатунного механизма, газораспределительного механизма, а также приборы системы питания у них одинаковые. По сравнению с карбюраторными двигателями они более экономичны, надежны, а также способны работать на более дешевом и тяжелом топливе.

В дизельных двигателях осуществляется внутреннее смесеобразование. В цилиндры двигателя подается дозированная порция топлива под большим давлением. За счет перепада давлений между распыливающими отверстиями форсунки и камерой сгорания и происходит процесс впрыска топлива. Поршень находится почти в верхней мертвой точке, в сильно сжатый, достигающий температуры 600°С воздух, впрыскивается дизельное топливо, которое загорается без наличия свечи зажигания. С помощью топливного насоса высокого давления топливо подается из топливного бака, через топливный фильтр в систему питания двигателя. Топливо испаряется и смешивается с воздухом, что обеспечивает полное и быстрое сгорание топлива. Процесс начинается с момента впрыскивания топлива из распылителя форсункой и заканчивается полным сгоранием топлива. Топливный фильтр задерживает различные примеси и грязи. Топливо в систему подается только в том случае, если в системе нет воздуха, в насосе создается необходимое для впрыска давление и топливо распределяется по цилиндрам. Так как дизельное топливо не нуждается в зажигании и его цикл не прекращается при отключении напряжения в системе накального зажигания, в конструкции дизельного двигателя предусмотрен магнитный клапан. При выключении зажигания напряжение на нем исчезает, и канал поступления топлива закрывается. Масло для смазывания деталей топливного насоса подается под давлением из общей смазочной системы двигателя.

С помощью топливного насоса высокого давления топливо подается из топливного бака, через топливный фильтр в систему питания двигателя. Топливо испаряется и смешивается с воздухом, что обеспечивает полное и быстрое сгорание топлива. Процесс начинается с момента впрыскивания топлива из распылителя форсункой и заканчивается полным сгоранием топлива. Топливный фильтр задерживает различные примеси и грязи. Топливо в систему подается только в том случае, если в системе нет воздуха, в насосе создается необходимое для впрыска давление и топливо распределяется по цилиндрам. Так как дизельное топливо не нуждается в зажигании и его цикл не прекращается при отключении напряжения в системе накального зажигания, в конструкции дизельного двигателя предусмотрен магнитный клапан. При выключении зажигания напряжение на нем исчезает, и канал поступления топлива закрывается. Масло для смазывания деталей топливного насоса подается под давлением из общей смазочной системы двигателя.

Процесс смесеобразования в дизельных двигателях включает в себя несколько стадий:

– распыливание топлива;

– развитие топливного факела;

– прогрев;

– испарение;

– перегрев топливных паров;

– смешивание топливных паров с воздухом.

К дизельному топливу предъявляются высокие требования по степени очистки топлива от механических примесей, перед заправкой топливо должно отстояться. Недостатком дизельных двигателей является слишком малое время необходимое на распыливание, смесеобразование и сгорание топлива, оно примерно в десять раз меньше, чем у двигателей с внешним смесеобразованием и равно 0,001 – 0,003 с. Топливо необходимо впрыскивать в строго определенные фазы цикла, что не всегда получается при работе дизеля на всех возможных режимах.

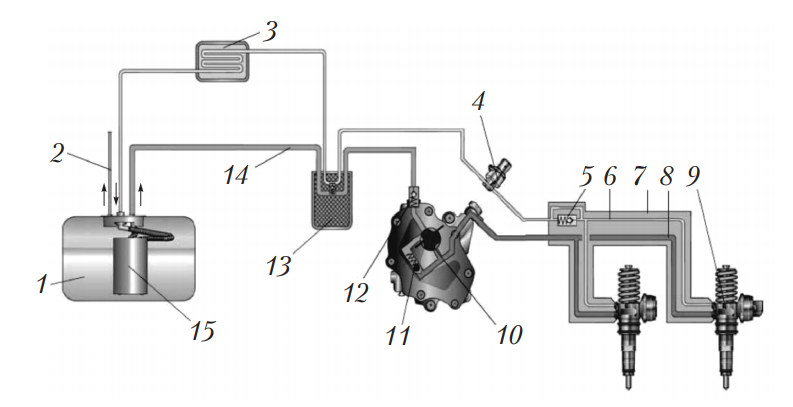

В дизельных двигателях наибольшее распространение получили две схемы подачи топлива: разделенная и неразделенная. В разделенной системе топливо от насоса высокого давления подается по топливопроводам к форсункам. В неразделенной системе топливный насос и форсунка объединены в один узел – насос – форсунку.

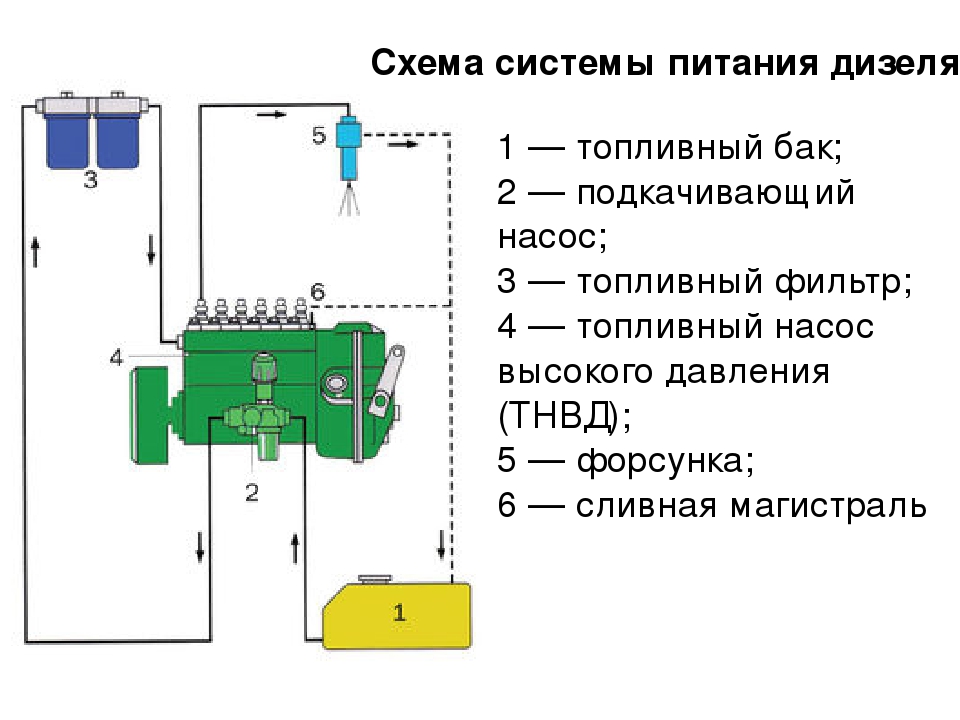

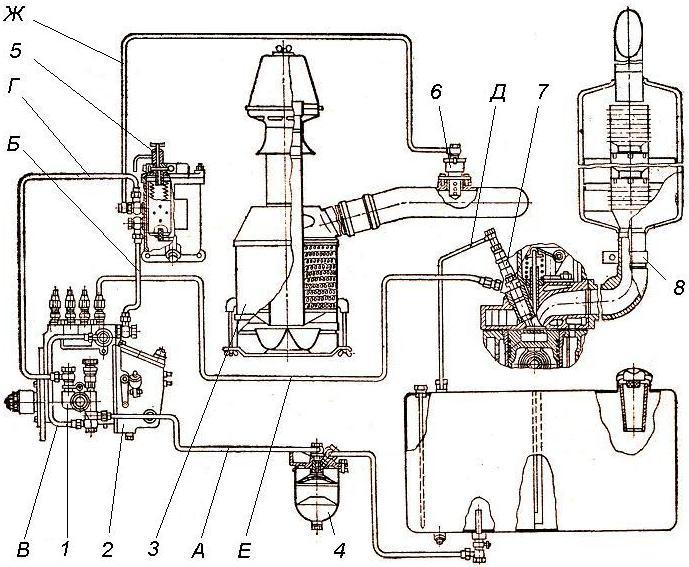

Рассмотрим принцип работы разделенной системы питания дизельного двигателя.

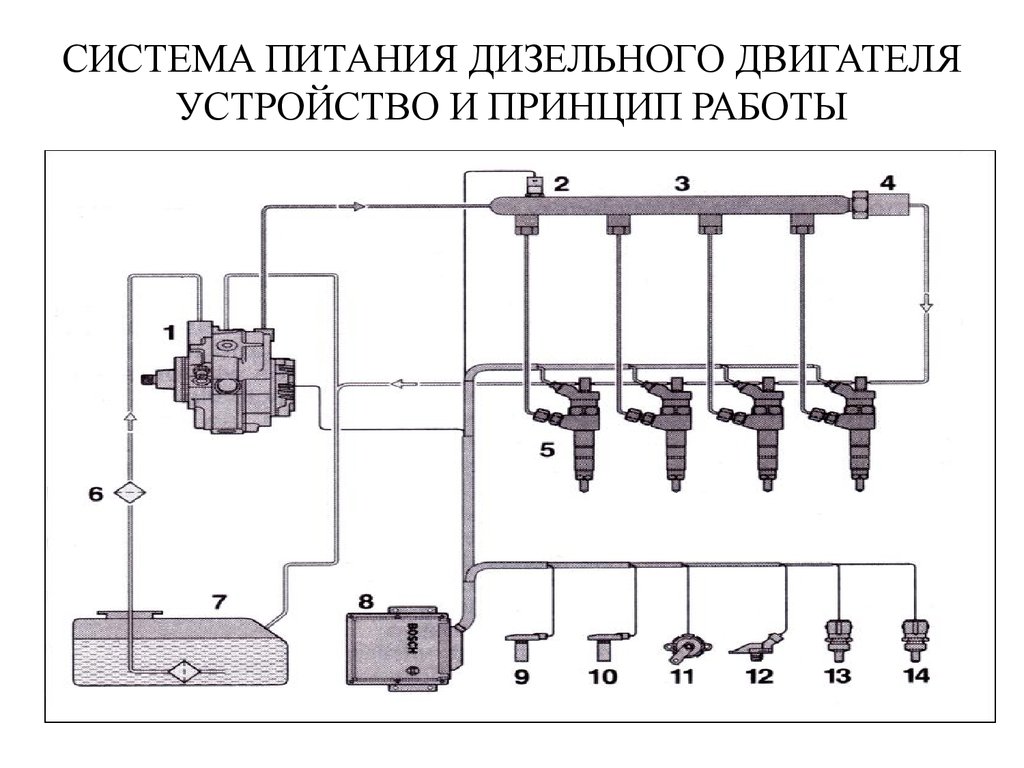

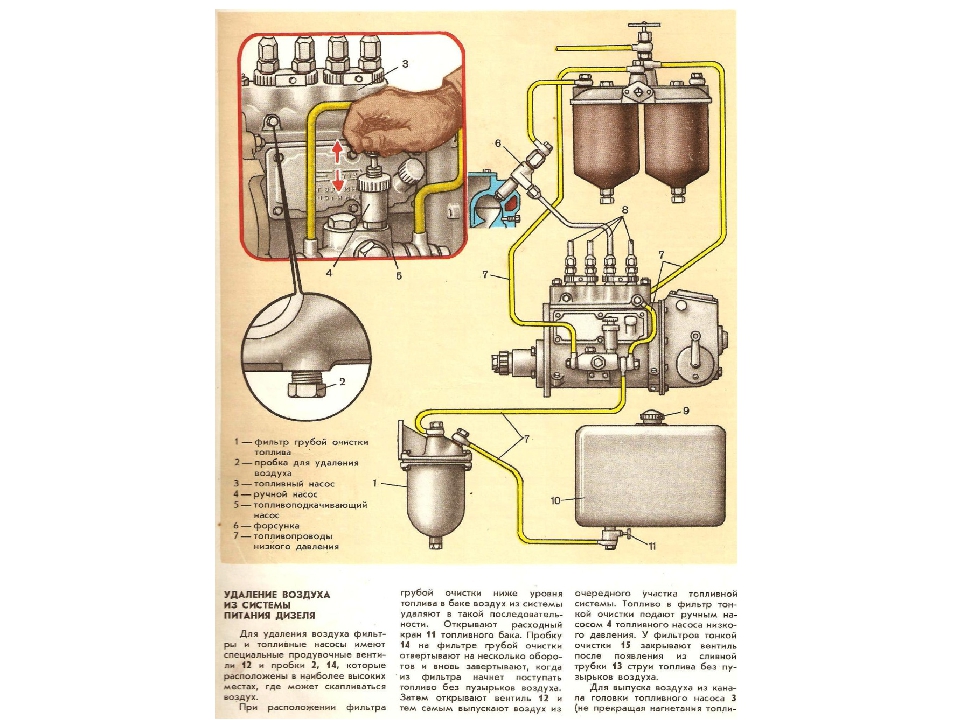

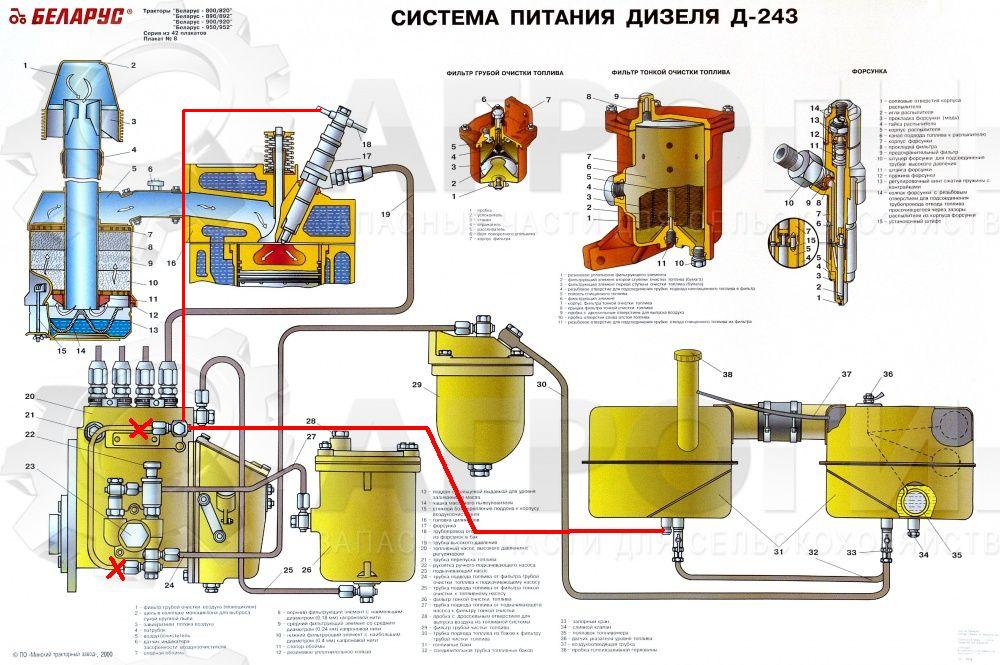

Рис. Система питания дизельного двигателя. 1 – топливный бак, 2 – топливоподкачивающий насос, 3 – фильтр тонкой очистки, 4 – топливный насос высокого давления, 5 – форсунки, 6 – фильтр грубой очистки топлива.

Во время работы двигателя топливо из топливного бака 1 засасывается топливоподкачивающим насосом 2 через фильтр грубой очистки топлива 6, где отделяются крупные механические примеси. Далее топливо нагнетается подкачивающим насосом, через фильтр тонкой очистки 3 в топливный насос высокого давления 4. Затем топливо по топливопроводам высокого давления подается к форсункам 5, которые впрыскивают его в распыленном состоянии в камеры сгорания цилиндров двигателя. Несмотря ни на что, впрыскиваемое в камеру сгорания топливо, распределяется неравномерно и процесс сгорания происходит не полностью. Для более полного сгорания топлива, работа дизельных двигателей происходит при высоком коэффициенте избытка воздуха, что приводит к понижению среднего эффективного давления, литровой мощности и к увеличению веса двигателя. В топливный насос избыточное количество топлива подается подкачивающим насосом. Излишки топлива отводятся из топливного насоса по перепускной трубке во впускную часть подкачивающего насоса, через клапан, находящийся в штуцере топливопровода. Воздух в цилиндры подается через впускной коллектор (трубопровод), предварительно пройдя через воздухоочиститель (воздушный фильтр).

Воздух в цилиндры подается через впускной коллектор (трубопровод), предварительно пройдя через воздухоочиститель (воздушный фильтр).

Топливо, впрыскиваемое форсунками, попадает в среду сжатого и нагретого воздуха, воспламеняется и сгорает. Отработавшие газы после сгорания, выходят из цилиндров двигателя через выпускной трубопровод и глушитель в окружающую среду.

Распрыскивание топлива и распределение его в воздушной среде камеры сгорания зависит от :

– конструктивных параметров двигателя;

– давления впрыска;

– особенностей процесса, протекающего в цилиндре двигателя;

– других факторов.

Энергетические и экономические показатели двигателя зависят от качества распыливаемого топлива, от того, как происходит процесс сгорания в двигателе.

К корпусу топливного насоса у дизельных двигателей в задней части установлен регулятор частоты вращения коленчатого вала . В зависимости от нагрузки двигателя он автоматически изменяет количество топлива, подаваемого в цилиндры двигателя и автоматически поддерживает частоту вращения коленчатого вала, заданную водителем.

Форсунки тонко распыливают топливо, подаваемое в камеры сгорания дизельного двигателя насосом высокого давления. Тонкость распыливания топлива характеризуется средним диаметром капель топлива.

Качество распыливания улучшается, если:

– повышается давление впрыска и увеличивается скорость струи;

– увеличивается противодавление воздуха, сжатого в камере сгорания;

– при переходе к меньшим диаметрам распыливающих отверстий форсунки.

Все детали форсунки размещены в стальном корпусе. Основная часть форсунки – корпус и игла.Рис. Форсунка. А – устройство, б – схема работы, 1 – колпак, 2 – штуцер для топливопровода, 3 – сетчатый фи льтр, 4 – гайка распылителя, 5 – корпус распылителя, 6 – запорная игла распылителя, 7 – штифт, 8 – корпус, 9 – штанга, 10 – пружина, 11 – регулировочный винт, 12 – контргайка, А – канал, Б – камера распылителя.

Силой упругости пружины 10, передаваемой через штангу 6, игла прижата к внутренней конической поверхности распылителя и перекрывает выход топливу из полости к отверстиям распылителя.

Подъем запорной иглы производится автоматически, под давлением топлива, нагнетаемого насосом. Давление топлива действует снизу на иглу, превышает усилие пружины, стремящейся удерживать иглу в опущенном состоянии. Топливо поступает к соплам распыливающих отверстий и через них впрыскивается в камеру сгорания. Такой способ подъема запорной иглы называется гидравлическим.

Диаметр и расположение сопловых отверстий зависят от принятого способа смесеобразования и формы камеры сгорания. Размеры, взаиморасположение и качество изготовления сопловых отверстий в значительной мере предопределяют форму и направление струи, тонкость и однородность распыливания и равномерное распределение частиц распыленного топлива в камере сгорания.

Топливные баки дизельных автомобилей устроены так же, как и баки автомобилей с карбюраторными двигателями.

Топливные фильтры. Топливо, поступающее к насосу высокого давления и форсункам, не должно содержать механических примесей, могущих вызвать повреждение или повышенный износ изготовленных с высокой точностью деталей топливной аппаратуры. Поэтому в системе питания дизелей топливо многократно фильтруют.

Поэтому в системе питания дизелей топливо многократно фильтруют.

На двигателях обычно устанавливают два последовательно работающих топливных фильтра: грубой и тонкой очистки.

В фильтре грубой очистки установлен сетчатый фильтрующий элемент, состоящий из отражателя и латунной сетки с размерами ячейки 0.09 мм. Поверх сетчатого каркаса навит ворсистый, хлопчатобумажный шнур.

В корпус ввернута резьбовая втулка, на которой смонтирован фильтрующий элемент. Резьбовая втулка прижимает к корпусу распределитель потока топлива. На распределителе потока топлива равномерно расположены восемь отверстий.

Во время работы двигателя топливо подводится в фильтр через трубку и отверстия распределителя. Часть топлива попадает под успокоитель, где остаются крупные механические примеси и вода, находящаяся в топливе. Через отверстие в успокоителе, топливо поднимается вверх к сетчатому фильтрующему элементу, очищается от мелких примесей и поступает к отводящей трубке. Для периодического слива отстоя предназначена пробка.

Для периодического слива отстоя предназначена пробка.

В фильтре тонкой очистки установлен фильтрующий элемент с набивкой из минеральной ваты, пропитанной клеящим веществом. В отверстие крышки фильтра ввернут жиклер 9, через который часть топлива из корпуса фильтра по присоединенной к жиклеру трубке все время отводится в топливный бак. За счет этого в фильтре тонкой очистки и, топливопроводе, соединяющем фильтр с насосом высокого давления, поддерживается приблизительно постоянное давление.

В нижней части корпуса предусмотрено отверстие, закрытое пробкой 1, для слива из фильтра загрязненного топлива и попавшей с топливом воды. На крышке корпуса установлен продувочный вентиль, который служит для выпуска воздуха, попавшего в топливную систему двигателя.Рис. Фильтр тонкой очистки топлива 1 – пробка, 2 – пружина, 3 – стержень, 4 – прокладка, 5 – корпус, 6 – фильтрующий элемент, 7 – крышка, 8 – пробка, 9 – жиклер, 10 – болт.

Воздушный фильтр по устройству и принципу действия аналогичен инерционно – масляным фильтрам карбюраторных двигателей. При использовании воздушных фильтров уменьшается изнашивание деталей цилиндропоршневой группы в несколько раз, поскольку они очищают воздух от пыли, в которой содержатся твердые частицы.

При использовании воздушных фильтров уменьшается изнашивание деталей цилиндропоршневой группы в несколько раз, поскольку они очищают воздух от пыли, в которой содержатся твердые частицы.

Топливный насос высокого давления служит для подачи в цилиндры дизеля в строго определенные моменты требуемого количества топлива под высоким давлением. Топливные насосы высокого давления классифицируются по трем основным признакам: конструктивному исполнению, методу дозирования количеств подаваемого топлива и числу секций.

Топливные насосы высокого давления должны обеспечивать:

– равномерное распределение топлива в камере сгорания;

– создание высокого давления впрыска, обеспечивающего тонкое распыливание топлива;

– точную дозировку порции впрыскиваемого топлива для подачи его в камеру сгорания двигателя;

– впрыск топлива в камеру сгорания в определенный момент рабочего процесса с требуемой продолжительностью;

– создание равных условий впрыска для всех цилиндров многоцилиндрового двигателя.

Топливные насосы бывают многосекционные и распределительные. Обычно у многосекционных насосов секции располагаются в одном корпусе в один или два ряда. Одна секция топливного насоса подает топливо только в один цилиндр.

Распределительные насосы имеют одну или две секции (кратное числу цилиндров).Каждая секция может подавать топливо сразу в несколько цилиндров.

Топливный насос низкого давления служит для подачи топлива к топливному насосу высокого давления.Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесОсобенности системы питания дизеля автомобиля Урал

Система питания топливом предназначена для обеспечения запаса топлива на автомобиле, очистки и подачи его в цилиндры строго дозированными порциями в соответствии с порядком работы, скоростным и нагрузочным режимами работы двигателя

В систему питания также входят узлы очистки и подачи воздуха в цилиндры, привод управления подачей топлива.

Схема системы питания топливом двигателя автомобилей Урал-4320 и -4420 показана на рис. 1.

На автомобилях Урал-43202 и -44202 в системе питания топливом дополнительный топливный бак не устанавливается.

Основной топливный бак расположен за кабиной, с помощью хомутов и специальных кронштейнов он закреплен к левому лонжерону рамы.

Емкость основного топливного бака автомобилей Урал-4320 и -43202— 210 л, а автомобилей Урал-4420 и — 44202—300 л.

Дополнительный топливный бак емкостью 60 л на автомобилях Урал-4320 и -4420 закреплен хомутами к основанию держателя запасного колеса.

В случае неисправности (течь топлива) топливные баки снять с автомобиля и отремонтировать.

Перед снятием из топливных баков слить остаток топлива, отсоединить топливные трубки, а на автомобилях Урал-4320 и -4420 дополнительно отсоединить трубки системы герметизации.

На основном топливном баке отсоединить наконечник провода от датчика уровня топлива.

Для снятия основного и дополнительного топливных баков отвернуть гайки наконечников хомутов.

При отворачивании гаек наконечники удерживать от проворачивания разводным ключом.

Основной топливный бак снимать удобнее, если снят угольник кронштейнов.

Перед ремонтом топливный бак промыть снаружи и внутри 5%-ым раствором каустической соды с последующей промывкой горячей водой до полного удаления следов топлива.

Трещины, пробоины стенок топливных баков ремонтировать пайкой или сваркой.

Крупные пробоины устранить наложением заплат из листовой стали.

Заплата должна перекрывать края пробоины на 20—25 мм. Места пайки или сварки тщательно очистить напильником, шабером, металлической щеткой или наждачной бумагой от краски, ржавчины и грязи.

До и после ремонта топливный бак проверить давлением воздуха 0,3 кгс/см2 с погружением проверяемого участка в воду.

Фильтр грубой очистки топлива (рис. 2) расположен в моторном отсеке и закреплен на два болта к правой боковине капота.

В период эксплуатации из фильтра периодически сливать отстой топлива через сливную пробку 1, разбирать и промывать детали фильтра.

Для разборки фильтра отвернуть четыре болта 7, снять стакан 2, вывернуть отражатель 5 в сборе с фильтром 4. Промыть фильтр 4 и другие детали, установить их на место.

Фильтр тонкой очистки топлива (рис. 3) закреплен на специальном кронштейне к передней части двигателя.

В корпусе фильтра смонтирован клапан для сброса в основной топливный бак излишка топлива и попавшего в систему воздуха.

Для обеспечения эффективного сбора попавшего в систему воздуха фильтр расположен выше остальных агрегатов системы питания двигателя топливом.

В период эксплуатации автомобиля в фильтре периодически заменять фильтрующие элементы 7 с промывкой внутренней полости колпаков.

Для замены фильтрующих элементов отвернуть болты 2, снять колпаки 8, слить из колпаков топливо и извлечь фильтрующие элементы 7.

Промыть неэтилированным бензином или чистым дизельным топливом внутреннюю полость колпаков, установить новые фильтрующие элементы, прокладки 6 и собрать фильтр.

Проверить фильтр на герметичность при работающем двигателе. В случае течи топлива подтянуть болты 2.

Если течь топлива подтяжкой болтов не устранилась, проверить состояние уплотнительных прокладок 5 и шайб 3. При повреждении заменить их.

В случае перебоев подачи топлива в топливный насос высокого давления проверить работу клапана-жиклера 6 (рис. 4).

Клапан-жиклер перепускает из полости «А» в корпусе фильтра топливо и скопившийся воздух в полость «Б», соединенную топливными трубками с основным топливным баком.

Начало перетекания топлива из полости «А» в полость «Б» при давлении в полости «А» 1,3—1,7 кгс/см2.

В случае если давление топлива в начале перетекания не соответствует указанному выше, отрегулировать его изменением толщины пакета шайб 2.

При увеличении толщины пакета шайб давление начала перетекания топлива возрастет.

Форсунки (рис. 5) устанавливаются герметично в специальных гнездах головок цилиндров и крепятся к ним скобами и гайками.

В период эксплуатации автомобиля форсунки периодически снимать для проверки, регулировки в стендовых условиях.

Для демонтажа форсунок с двигателя отвернуть гайки, снять скобы крепления топливных трубок.

Отвернуть накидные гайки крепления топливных трубок к форсункам и топливному насосу высокого давления, снять их.

Отвернуть топливопроводные болты и отсоединить от форсунок дренажные трубки.

Отвернуть гайки, снять скобы и извлечь форсунки из гнезд головок цилиндров съемником И-801.11.000.

После отсоединения топливопроводов штуцера на топливном насосе высокого давления и снятых форсунках, а также отверстия снятых топливных трубок должны быть защищены от попадания посторонних предметов и грязи (пробками, колпачками, заглушками, изоляционной лентой).

Разборку, сборку и регулировку форсунок выполнять в специальном помещении на приспособлениях и стендах в условиях высокой чистоты. При разборке-сборке форсунок не касаться незащищенными руками рабочей поверхности иглы 14 (см. рис. 5).

рис. 5).

Разбирать и собирать форсунки на приспособлении И-801 .20.000 (рис. 6), а проверять и регулировать на приборах типа КП-1609 или на стенде КИ-3333.

При проверке и регулировке определить давление начала подъема иглы форсунки, качество распыливания топлива и герметичность по запирающему конусу распылителя.

Давление начала подъема иглы должно быть 180—185 кгс/см2 и регулировать его толщиной пакета регулировочных шайб 11 (см. рис. 5).

Изменение толщины пакета шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 3,0— 3,5 кгс/см2.

При увеличении толщины пакета регулировочных шайб давление начала подъема иглы форсунки увеличивается, при уменьшении понижается.

Качество распыливания топлива форсункой считается удовлетворительным, если при подаче топлива в форсунку с частотой 70—80 качаний рычага в минуту оно впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи.

Топливо должно впрыскиваться из всех четырех отверстий распылителя форсунки. Начало и конец впрыска должны быть четкими.

Впрыск топлива из новой форсунки сопровождается характерным резким звуком.

Отсутствие резкого звука у форсунок, бывших в употреблении, не является недостатком.

В случае закоксования одного или нескольких сопловых отверстий в корпусе распылителя, при подтекании по конусу иглы, а также при необходимости регулировки давления начала подъема иглы распылителя, форсунку разобрать, детали форсунки промыть в неэтилированном бензине или в профильтрованном дизельном топливе.

Сопловые отверстия прочистить стальной проволокой диаметром 0,25 мм, а распылитель снаружи очистить деревянным бруском, пропитанным в моторном масле, или щеткой из латунной проволоки.

Чтобы разобрать форсунку, необходимо (см. рис. 5) отвернуть гайку 2, снять корпус распылителя 1 вместе с иглой 14, проставку 3, штангу 5, пружину 13 и регулировочные шайбы 11.

Вывернуть штуцер 8, снять втулку 10 и фильтр 9. При разборке предохранить иглу 14 от произвольного выпадения из корпуса распылителя 1.

При разборке предохранить иглу 14 от произвольного выпадения из корпуса распылителя 1.

При разборке, промывке и сборке детали форсунки предохранять от обезличивания.

Для этого промывать и хранить перед сборкой детали только одной форсунки в отдельной ванночке с профильтрованным дизельным топливом. После промывки очистки для предохранения от повреждения и обезличивания игла 14 должна находиться в корпусе распылителя.

Собирать форсунку в порядке, обратном разборке. Детали форсунки перед сборкой смазать дизельным топливом.

Гайку 2 затянуть (момент затяжки 7—8 кгс/м). После сборки форсунку отрегулировать на давление начала подъема иглы распылителя и проверить качество распыливания топлива.

Корпус распылителя и игла составляют прецезионную пару, в которой замена одной какой-либо детали не допускается, поэтому в случае необходимости заменять их нужно только в паре.

Вновь устанавливаемая пара (игла и распылитель) на корпусе распылителя должна иметь маркировку Установка других типов распылителей не допускается, так как это может привести к повышению дымности и температуры выхлопных газов, к выгоранию металла на днищах поршней и головках цилиндров, к снижению мощностных и экономических показателей.

Система — питание — карбюраторный двигатель

Система — питание — карбюраторный двигатель

Cтраница 2

Система питания карбюраторного двигателя предназначена для очистки воздуха, а также для очистки и хранения топлива, приготовления, подвода и распределения по цилиндрам горючей смеси и отвода из них отработавших газов. Основными узлами и деталями системы являются топливные бак, насос и фильтры, топливопроводы, карбюратор, воздухоочиститель, впускной и выпускной трубопроводы, глушитель, дистанционный указатель количества топлива в баках. [16]

Система питания карбюраторного двигателя схематически представлена на фиг. Приготовление горючей смеси продолжается во всасывающем трубопроводе 1, где дополнительно происходит испарение топлива и перемешивание с воздухом. [17]

Система питания карбюраторного двигателя предназначена для хранения запаса топлива на автомобиле, очистки топлива и воздуха, образования горючей смеси, подвода ее в цилиндры двигателя и отвода из них отработавших газов. [18]

[18]

Система питания карбюраторного двигателя предназначена для приготовления в определенной пропорции из топлива и воздуха горючей смеси, подачи ее в цилиндры двигателя и отвода из них отработавших газов. [19]

Система питания карбюраторного двигателя служит для приготовления горючей смеси, состоящей из паров топлива и воздуха, подачи ее в цилиндры двигателя, а также удаления из цилиндров отработавших газов. [20]

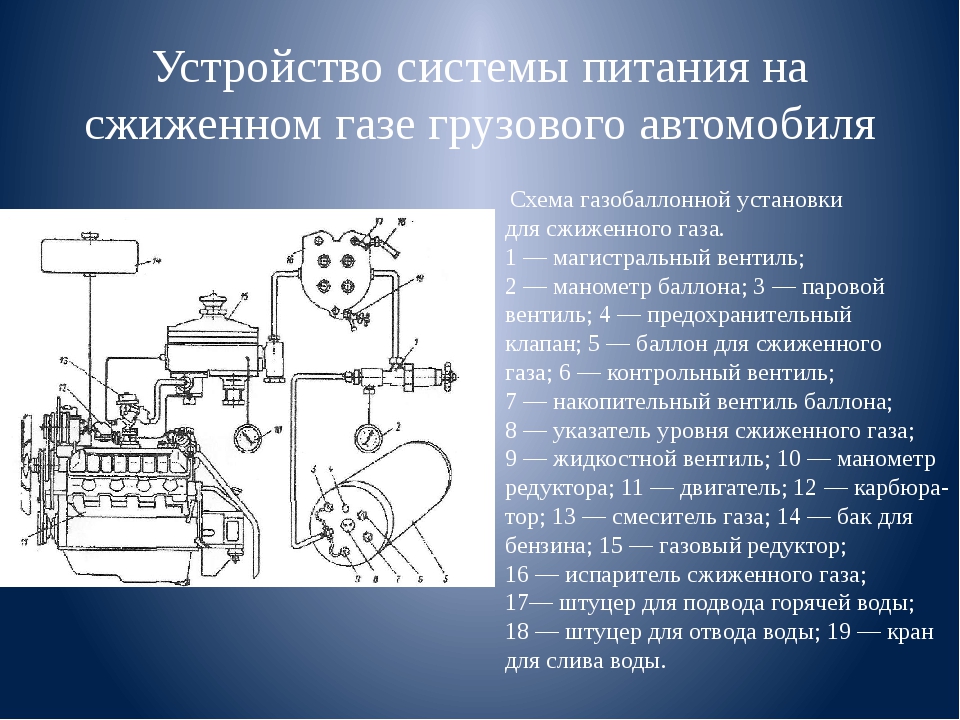

Система питания карбюраторного двигателя легкового автомобиля предназначена для хранения и очистки топлива, очистки воздуха, приготовления и подвода к цилиндрам горючей смеси, отвода отработавших газов и снижения шума. В качестве топлива в основном применяется автомобильный бензин или сжиженный газ. Основными узлами и деталями системы являются топливный бак с трубопроводами, топливный насос, фильтр, карбюратор, впускной и выпускной трубопроводы, глушитель, а также контрольный прибор и датчик количества бензина в баке. При использовании в качестве топлива сжиженного газа дополнительно устанавливается баллон для хранения газа, редуктор-испаритель, смеситель и система клапанов.

[21]

При использовании в качестве топлива сжиженного газа дополнительно устанавливается баллон для хранения газа, редуктор-испаритель, смеситель и система клапанов.

[21]

Система питания карбюраторного двигателя легкового автомобиля предназначена для хранения и очистки топлива, очистки воздуха, приготовления и подвода к цилиндрам горючей смеси, отвода отработавших газов и снижения шума при этом. В качестве топлива в основном применяется автомобильный бензин или комбинированно бензин и сжиженный газ. [22]

Если система питания карбюраторного двигателя приготавливает топливовоздушную смесь вне цилиндров, в специальном приборе — карбюраторе, а затем уже подает в цилиндры, то в дизельном двигателе приготовление такой смеси происходит внутри цилиндров в момент впрыска топлива. [23]

Диагностирование систем питания карбюраторных двигателей включает в себя проверку топливного насоса, карбюратора и ограничителя максимальной частоты вращения. [24]

[24]

Диагностирование систем питания карбюраторных двигателей может выполняться с высокой степенью точности и достаточной производительностью м е-тодом пневмоконтроля. С этой целью в НИИАТе разработаны пневматический прибор ( рис. 6.56), методика и режимы диагностирования. Прибор состоит из стабилизатора давления / и двух камер, из которых А — рабочая, Б — измерительная. Стабилизатор давления связан с рабочей камерой с помощью входного 6, а рабочая камера с измерительной с помощью измерительного 5 жиклеров. Испытуемый жиклер 4 ( или другой элемент карбюратора или насоса) устанавливают на выходе из измерительной камеры. Давление в камерах контролируют с помощью контрольного 2 и измерительного 3 манометров. [26]

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами. [27]

[27]

Приборы системы питания карбюраторного двигателя — топливный насос и карбюратор устанавливают на двигатель после ремонта исправными и отрегулированными на стендах и приспособлениях в ремонтном цехе. [28]

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами. [29]

Приборы системы питания карбюраторного двигателя — топливный насос и карбюратор устанавливают на двигатель после ремонта исправными и отрегулированными на стендах и приспособлениях в ремонтном цехе. [30]

Страницы: 1 2 3 4

Проектирование и исследования энергосистем | Модернизация сети

NREL разрабатывает новые инструменты, алгоритмы и методы для моделирования, моделирования и проектирования. электроэнергетическая система всех масштабов. Это включает рыночный дизайн и производительность

оценки; исследования по планированию, эксплуатации и защите.

электроэнергетическая система всех масштабов. Это включает рыночный дизайн и производительность

оценки; исследования по планированию, эксплуатации и защите.

Текущие инструменты проектирования и планирования электрической сети не могут справиться с неопределенностью, полагаются на упрощение физики, лежащей в основе энергосистем, и обычно запускаются на настольных персональных компьютерах или серверах mdall.NREL решает эту проблему путем использование возможностей высокопроизводительных вычислений лаборатории для адаптации к возрастающей сложности сети.

Возможности

Избранные исследования

Крупнейшее в истории моделирование электросети с использованием мощности высокопроизводительных

вычисление.

Изучаем, можем ли мы интегрировать большие количества ветра и солнца в западную электрическая сеть.

Изучение влияния широкого распространения возобновляемых источников энергии на сети гавайских островов.

Исследование интеграции безуглеродных ресурсов

Изучение влияния безуглеродной генерации на электроэнергетические системы.

Контакты

[email protected]

303-275-3926

Проектирование электрических систем — Инженеры-электроэнергетики

Проектирование электрических систем — Инженеры-электроэнергетикиПроектирование вашей системы

Основополагающим первым шагом на пути к успешному проекту генерации или хранения энергии является подготовка детального проекта системы, который соответствует всем применимым кодексам и региональным стандартам и демонстрирует соответствие всем нормам. Но это только отправная точка. Чтобы действительно предоставлять лучшие в своем классе услуги по проектированию систем, команда инженеров должна хорошо разбираться в кодексах и правилах (т. Е. Минимальных требованиях), а также иметь опыт понимания и проактивного решения неизвестных полевых условий и интерфейсов, которые не всегда появляются на бумаге. Доверьте Electric Power Engineers, Inc. проектирование системы.

Но это только отправная точка. Чтобы действительно предоставлять лучшие в своем классе услуги по проектированию систем, команда инженеров должна хорошо разбираться в кодексах и правилах (т. Е. Минимальных требованиях), а также иметь опыт понимания и проактивного решения неизвестных полевых условий и интерфейсов, которые не всегда появляются на бумаге. Доверьте Electric Power Engineers, Inc. проектирование системы.

Услуги

- Управление проектами

- Предварительный анализ энергоресурсов

- Моделирование и анализ энергосистемы

- Оценка технологии

- Коллекция Системный дизайн

- Проект подстанции

- Конструкция линии передачи

- Проектирование систем защиты и управления

- Проектирование системы SCADA

- Инженерные услуги собственника

- Оценка предложения поставщика

- Инспекция

- Строительное управление

- Приемочные испытания на объекте

- Запуск

- Ввод в эксплуатацию

SolaireHolman 1 Solar Project

Во-первых, EPE провела анализ экспорта передачи и начала процесс присоединения для этого проекта с Советом по надежности электроснабжения Техаса (ERCOT), заполнив и отправив необходимые заявки и данные исследования межсетевого взаимодействия. Во-вторых, EPE подготовила спецификации подстанций и трансформаторов, оценила тендерные предложения и помогла в заключении контрактов. Затем компания EPE выступила в качестве инженера владельца и оказала техническую поддержку в рассмотрении чертежей и исследований и запросила необходимые изменения для обеспечения соответствия проекта всем требованиям. В настоящее время EPE оказывает техническую поддержку при испытаниях и вводе в эксплуатацию.

Во-вторых, EPE подготовила спецификации подстанций и трансформаторов, оценила тендерные предложения и помогла в заключении контрактов. Затем компания EPE выступила в качестве инженера владельца и оказала техническую поддержку в рассмотрении чертежей и исследований и запросила необходимые изменения для обеспечения соответствия проекта всем требованиям. В настоящее время EPE оказывает техническую поддержку при испытаниях и вводе в эксплуатацию.

Узнать больше

[523,251,659.255,783,991]

[523,251,659,255,783,991]

[523,251,659,255,783,991]

[523,251,659,255,783,991]

Электроэнергетические системы — обзор

2.4.3 Энергосистемы дикой природы и дикой природы

могут иметь серьезные последствия для дикой природы и дикой природы, в основном из-за того, что источники топлива или гидроэлектростанции могут быть расположены в дикой местности или потому, что электроэнергетические системы в разных областях могут счесть выгодным объединение между собой для совместного использования ресурсов. В частности, плотины и ветряные турбины могут повлиять на дикую природу. Наиболее очевидное воздействие — затопление среды обитания. Кроме того, дороги и линии электропередач, необходимые для строительства, обслуживания и подключения гидроэлектростанций, иногда проходят через пустынные районы, фрагментируя их. Растительность под линиями электропередач должна быть обрезана, сожжена или контролироваться с помощью гербицидов, и должны быть подъездные пути для обслуживания, все из которых оказывают воздействие на окружающую среду. Эти эффекты могут привести к сокращению среды обитания угрожаемых видов или к перемещению новых видов (включая виды, находящиеся под угрозой) на территорию.Известно, что птицы поражают опоры и линии электропередачи, но их количество обычно не очень велико, а правильная прокладка маршрута и конструкция могут снизить смертность птиц.

В частности, плотины и ветряные турбины могут повлиять на дикую природу. Наиболее очевидное воздействие — затопление среды обитания. Кроме того, дороги и линии электропередач, необходимые для строительства, обслуживания и подключения гидроэлектростанций, иногда проходят через пустынные районы, фрагментируя их. Растительность под линиями электропередач должна быть обрезана, сожжена или контролироваться с помощью гербицидов, и должны быть подъездные пути для обслуживания, все из которых оказывают воздействие на окружающую среду. Эти эффекты могут привести к сокращению среды обитания угрожаемых видов или к перемещению новых видов (включая виды, находящиеся под угрозой) на территорию.Известно, что птицы поражают опоры и линии электропередачи, но их количество обычно не очень велико, а правильная прокладка маршрута и конструкция могут снизить смертность птиц.

Также известно, что птицы поражают ветряные турбины, иногда в больших количествах. Эту проблему можно значительно уменьшить, если использовать современные конструкции, которые вращаются медленнее, и не размещать ветряные турбины в местах, которые птицы часто используют в качестве коридоров полета.

Подземные и подводные электрические кабели становятся все более распространенными, чаще всего из-за ограниченного пространства, например, в крупных городах, и частично из-за эстетических соображений.Эти кабели заполнены диэлектрическим маслом и армированы. Разрывы, из-за которых вытекает диэлектрическое масло, встречаются редко и обычно быстро обнаруживаются. Подводные кабели обычно прокладываются на 1 или 2 м ниже морского дна с использованием механического плуга или гидравлической струи для создания траншеи, которую затем засыпают. Это изменяет морское дно, и есть опасения, что это может иметь необратимые последствия для рыболовства и морской фауны. . Необходимо учитывать траление и другие методы рыбной ловли, ремонт троса и извлечение в конце срока службы.

Анализ современных энергосистем — 2-е издание — Turan Gonen

Содержание

Общие соображения

Введение

Планирование энергосистемы

Основные концепции

Введение

Комплексная мощность в сбалансированных линиях передачи

Однолинейная диаграмма

Система для отдельных блоков

Представление постоянного импеданса Нагрузка

Трехобмоточные трансформаторы

Автотрансформаторы

Преобразования треугольник-звезда и звезда-треугольник

МВА короткого замыкания и эквивалентное сопротивление

Проблемы

Устойчивые характеристики линий передачи

Введение

Размер проводника

Константы линии передачи

Сопротивление

Индуктивность и индуктивное реактивное сопротивление

Емкость и емкостное реактивное сопротивление

Таблицы констант линии

Эквивалентные схемы для линий передачи

Короткие линии передачи

Линии передачи средней длины

Длинные линии передачи

Общая схема C onstants

Подземный кабель передачи

Жгуты проводов

Влияние заземления на емкость трехфазных линий

Проблемы

Нарушение нормальных условий эксплуатации и другие проблемы

Введение

Анализ неисправностей и типы неисправностей

Сбалансированный трех- Фазовые замыкания на холостом ходу

Прерывание при КЗ

Сбалансированные трехфазные замыкания при полной нагрузке

Применение токоограничивающих реакторов

Изоляторы

Заземление

Заземление подстанции

Расчетные коэффициенты заземляющего проводника

Расчетные расчеты сетевого напряжения

Расчетные расчеты ступенчатого напряжения

Типы заземления Неисправности

Повышение потенциала земли

Заземление линии передачи

Типы заземления

Проблемы

Симметричные компоненты и импедансы последовательности

Введение

Симметричные компоненты

Оператор a

Разрешение Th Неуравновешенная система фазоров на ее симметричные компоненты

Мощность в симметричных компонентах

Импедансы последовательностей линий передачи

Емкости последовательностей линий передачи

Импедансы последовательностей синхронных машин

Сети нулевой последовательности

Импедансы последовательности 9010

Проблемы

Анализ несбалансированных неисправностей

Введение

Шунтовые неисправности

Обобщенная диаграмма неисправностей для шунтирующих неисправностей

Серийные неисправности

Определение последовательностей сетевых эквивалентов для последовательных неисправностей

Обобщенная диаграмма неисправностей для последовательных неисправностей

Заземление системы

Устранение тока неисправности SLG с помощью Катушки Петерсена

Проблемы

Защита системы

Введение

Основные определения и стандартные номера устройств

Факторы, влияющие на конструкцию защитной системы

Критерии проектирования защитных систем

Первичная и резервная защита

Реле

Фильтры последовательности

Измерительные трансформаторы

Схема R-X

Реле как компараторы

Двойственность между компараторами фазы и амплитуды

Сложные плоскости

Общее уравнение компараторов

Компаратор амплитуды

Фазовый компаратор

Общее уравнение реле

Дистанционные реле

Реле максимального тока

Дифференциальная защита

Управляющее реле

Компьютерные приложения в защитных реле

Проблемы

Анализ потока мощности

Введение

Проблема потока мощности

Знак реальной и реактивной мощности

Итерационный метод Гаусса

Итерационный метод Гаусса-Зейделя

Применение метода Гаусса-Зейделя: шина Y

Применение коэффициентов ускорения

Особенности

Применение метода Гаусса-Зейделя: шина Z

Метод Ньютона-Рафсона

Применение Ньютона -Рафсон Метод

Метод разделения потока мощности

Метод быстрого разделения потока мощности

Метод потока мощности постоянного тока

Проблемы

Приложения

Таблицы импеданса для воздушных линий, трансформаторов и подземных кабелей

Стандартные номера устройств, используемых в системах защиты Устройство

Преобразование из английской системы в систему SI

Преобразование из системы SI в английскую систему

Префиксы

Греческий алфавит, используемый для обозначений

Дополнительные решенные примеры шунтирующих неисправностей

Дополнительные решенные примеры шунтирующих неисправностей с использованием MATLAB ®

Глоссарий для современных Терминология анализа энергосистемы

Индекс

Главы содержат ссылки.

Систематический подход к проектированию электроэнергетических систем (1.2 CEU)

ВЫ:

Ищете возможности для повышения квалификации, но у вас нет времени оторваться от работы?

Ищете курс повышения квалификации по конкретным инженерным темам и не можете найти интенсивный курс, который бы соответствовал вашим потребностям?

Возможно, это ваш идеальный курс профессионального развития!

Узнайте больше о том, как дистанционная программа профессионального развития может работать для вас — Щелкните здесь

Продолжительность:

Продолжительность этого курса составляет примерно 4 недели.

Метод обучения:

Программа PDDP больше похожа на стиль самостоятельного обучения.

Вы должны прочитать предоставленные заметки и материалы, выполнить последующие задания самостоятельно, отправить свои вопросы до 1-часовой веб-семинара (при необходимости) и принять участие в живом обсуждении через Интернет.

По завершении курса вы получите сертификат об окончании

Описание курса:

Промышленные электроэнергетические системы нуждаются в хорошем проектировании.Правильно функционирующая система распределения электроэнергии жизненно важна для безопасности, технического обслуживания, устранения неисправностей и эффективной работы современного промышленного предприятия.

Система распределения электроэнергии включает высоковольтные автоматические выключатели, главные трансформаторы, распределительные устройства среднего напряжения, распределительные трансформаторы, центры управления двигателями, электродвигатели, приводы с регулируемой скоростью и т. Д. Этот курс разработан для рассмотрения всех аспектов промышленных систем распределения электроэнергии, включая планирование системы, выбор оборудования, спецификацию и применение, заземление системы, защиту и соответствие требованиям электрических норм и т. д.Будут обсуждены типовые однолинейные схемы и схемы реле для различных приложений.

Задачи курса:

Изучите принципы проектирования, планирования и анализа промышленных энергосистем.

Этот курс разработан для инженеров-электриков, чтобы пересмотреть, укрепить и освежить свои знания в области проектирования, эксплуатации и устранения неисправностей энергосистем.

* Курс предоставит систематический подход к проектированию новой электроэнергетической системы или модернизации устаревшей системы, включая распределение, трансформаторы, MCC, щитовые панели, осветительные нагрузки и электрическую систему производственного предприятия.

Расширьте свои знания и навыки в области системного планирования, выбора оборудования, спецификации и применения. Изучите и поймите важные аспекты этапов проектирования системы распределения электроэнергии. Расширьте свои знания о том, как эффективно, надежно и безопасно управлять своей промышленной энергосистемой.

Наш учебный курс по анализу энергосистемы научит студентов:

Более эффективное проектирование электроэнергетических систем. Более точный выбор и определение размеров компонентов энергосистемы. Понимание основ исследований короткого замыкания. Понимание основ исследований координации. Расчет параметров устройства максимального тока. Понимание конструкции и анализа энергосистемы.

Более точный выбор и определение размеров компонентов энергосистемы. Понимание основ исследований короткого замыкания. Понимание основ исследований координации. Расчет параметров устройства максимального тока. Понимание конструкции и анализа энергосистемы.

* Обеспечение оптимального размера электрической системы для конкретного приложения для получения максимальной производительности и надежности

* Выберите лучшее электрооборудование для модернизации старой системы

Кому следует прийти:

Инженеры-электрики, техники и технологи в промышленной, консалтинговой и коммунальной сферах, участвующие в проектировании, эксплуатации и техническом обслуживании, которым требуются знания техники защиты электрических систем.

Программа дистанционного обучения PDDP работает следующим образом:

Вы получите примечания к курсу в печатном виде через онлайн-сайт, вы будете получать набор примечаний каждую неделю, охватывающий материалы курса.

Ваш инструктор будет проводить одночасовую видеоконференцию каждую неделю (при необходимости). Цель этого занятия — помочь в решении заданий, а также ответить на вопросы студентов, которые следует отправить преподавателю заблаговременно до начала собрания. Помимо возможности общаться с преподавателем, вы также сможете общаться с другими учениками в том же классе и смотреть, как на их вопросы отвечают. (Для этой функции настоятельно рекомендуется высокоскоростное подключение к Интернету).

Каждый комплекс упражнений может быть завершен и отправлен к указанной дате, и ваше выполненное упражнение будет отмечено онлайн и возвращено вашим инструктором.

Чтобы получить максимальную отдачу от вашего курса, настоятельно рекомендуется полностью участвовать во всех обсуждениях и упражнениях. Помните, что каждый курс имеет форму викторины или упражнения в конце, чтобы проверить ваше понимание материала.

Вы будете проинформированы об этих датах, когда получите расписание курсов.

Вы будете проинформированы об этих датах, когда получите расписание курсов.

* Дата начала курса зависит от наличия инструктора.

Д-р Эдуард Лойцли