Регулировка ТНВД (топливного насоса высокого давления)

Популярность дизельных двигателей неуклонно растет, что объясняется очевидными достоинствами этого вида силовых установок. Одной из наиболее важных частей агрегата является ТНВД или топливный насос высокого давления. Именно работа этого узла в значительной степени определяет эффективность эксплуатации всего дизельного двигателя.

Поэтому нет ничего удивительного в том, что регулировке, техническому обслуживанию и ремонту ТНВД всегда уделяется повышенное внимание. Требования и правила организации этих важных технологических процессов рассматриваются в данной статье.

Что такое ТНВД и его разновидности

Топливный насос высокого давления отвечает за своевременную подачу нужного количества дизельного топлива в камеру сжигания. Особенность дизельного двигателя состоит в необходимости нагнетания высокого давления, которое требуется для самовоспламенения горючего, что также является одной из важных задач ТНВД.

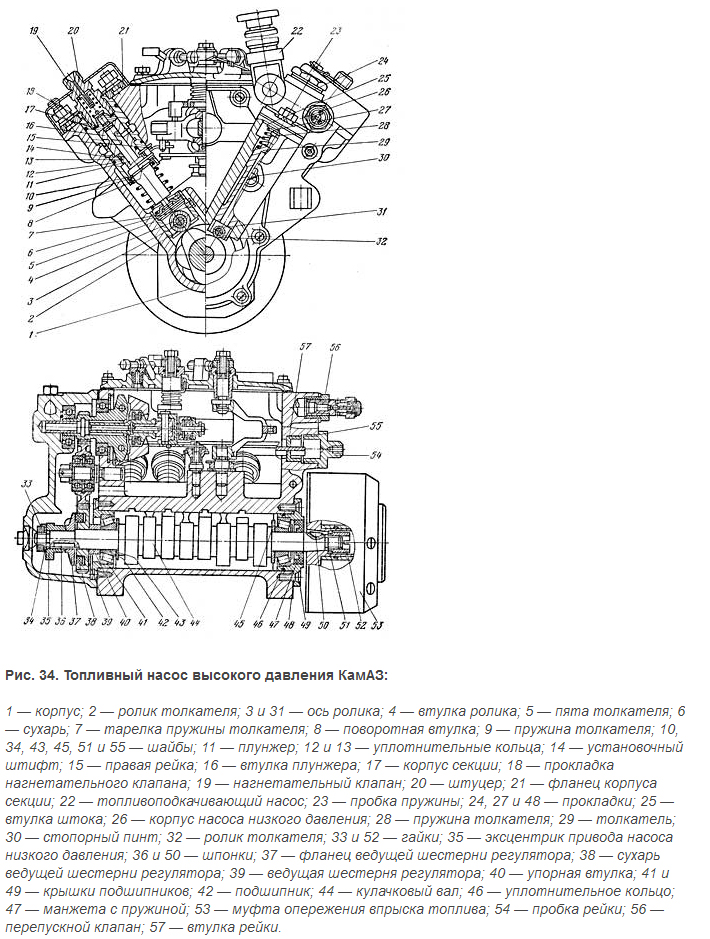

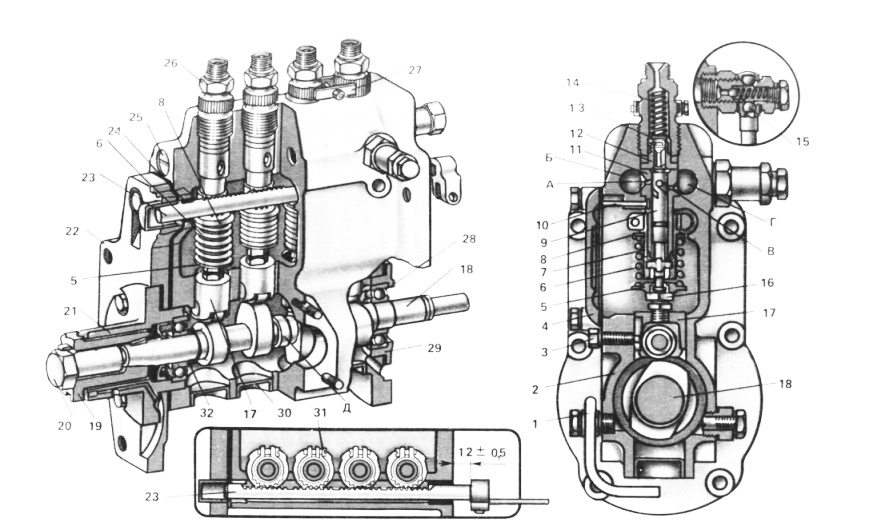

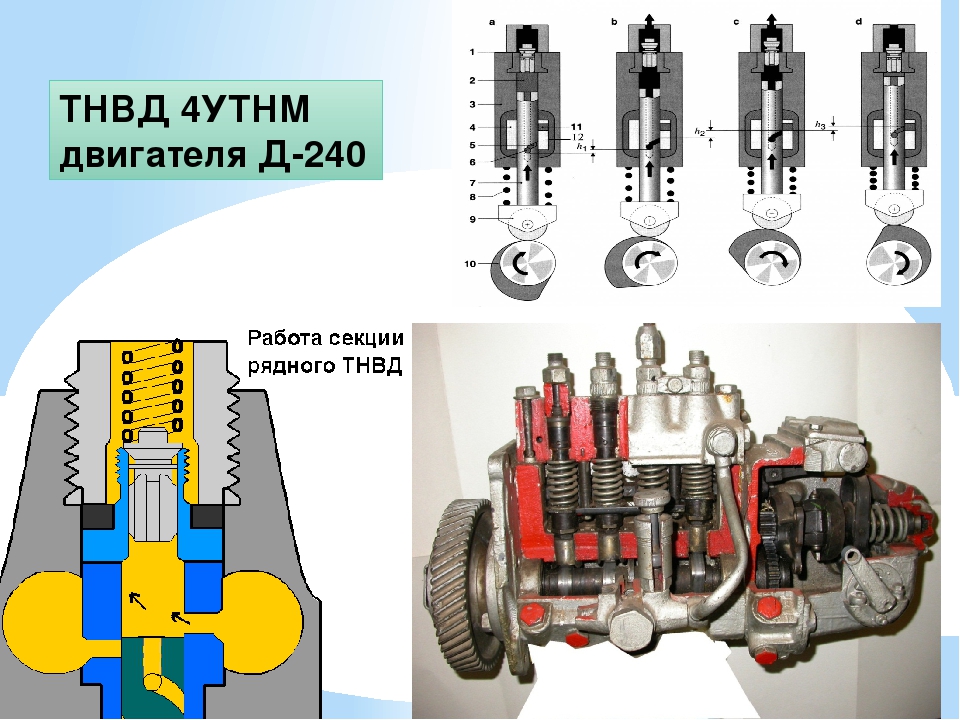

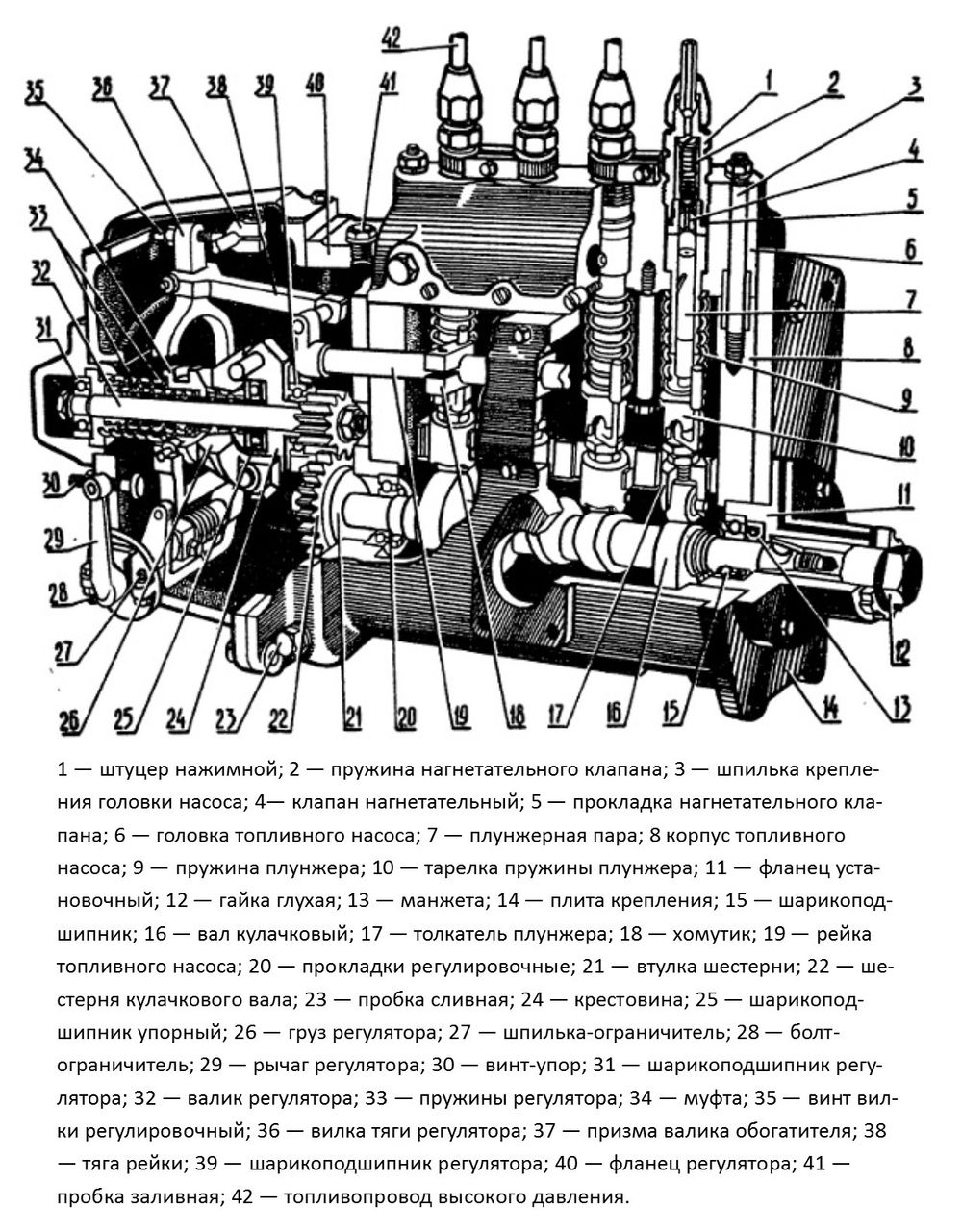

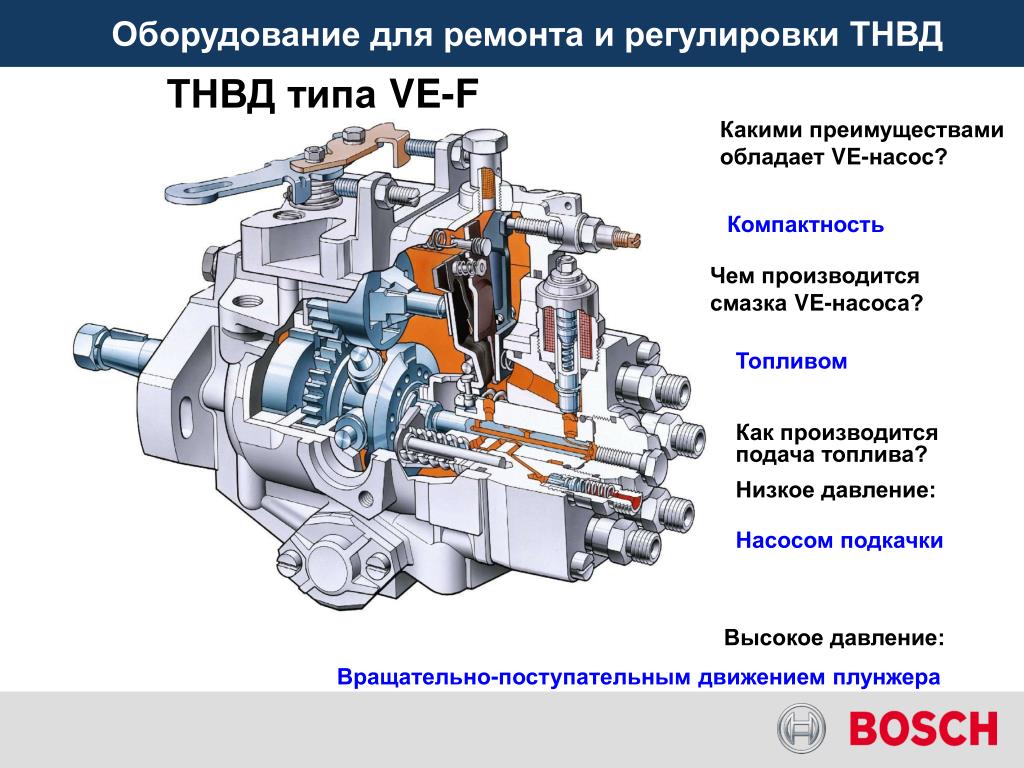

Базовым узлом ТНВД является плунжерная пара, состоящая из гильзы и перемещающемуся внутри ее поршню. В зависимости от конструктивных особенностей различают три основных разновидности топливных насосов высокого давления, устанавливаемых на дизельных двигателях: рядные, распределительные и магистральные. Последний вариант используется сегодня особенно часто, так как он используется в системах подачи топлива Common Rail. Несмотря на серьезные различия в конструкции, мощности и габаритах, существуют общие правила, которых следует придерживаться при регулировке, техническом обслуживании и ремонте топливных насосов высокого давления дизельных двигателей.

Правила проведения работ по регулировке ТНВД

Прежде чем приступить к непосредственному описанию этапов регулировки ТНВД, необходимо отметить несколько важных правил, которых рекомендуется придерживаться при организации этого технологического процесса. Речь в данном случае идет о следующих рекомендациях опытных и профессиональных механиков:

· ТНВД вполне заслуженно считается ответственным узлом. Это означает, что изменять его регулировки без необходимости попросту не стоит;

Это означает, что изменять его регулировки без необходимости попросту не стоит;

· второе важное следствие приведенного выше правила – регулировкой топливного насоса высокого давления следует заниматься с применением соответствующего оборудования, лучше всего – на специальном стенде;

· допускается самостоятельное выполнение только самых простых работ по регулировке, обслуживанию и ремонту ТНВД;

· все настройки такого сложного механизма как ТНВД связаны между собой. Поэтому изменение одного параметра может негативно отразиться на других эксплуатационных характеристиках. Это является еще одним аргументом в пользу обращения к специалистам, обладающим достаточным для грамотной регулировки топливного насоса уровнем знаний и опыта.

Соблюдение перечисленных достаточно простых и очевидных правил позволит свести к минимуму риск непрофессиональных действий при регулировке ТНВД и, как следствие, серьезных финансовых расходов, необходимых для его последующего ремонта.

Основные этапы регулировки ТНВД

Как уже было отмечено выше, для регулировки ТНВД используются специальные стенды. Работы делятся на два главных этапа. На первом из них происходит регулирование цикловой подачи топлива, а на втором – регулировка так называемого УОНП или угла опережения начала подачи горючего в камеру сжигания. Кроме того, в процессе регулировки, как правило, выполняются еще несколько операций по техническому обслуживанию ТНВД – удаление воздуха, попавшего в систему впрыска, смазка деталей и узлов насоса, а при необходимости – подготовка к отключению на длительное время. Каждый из описанных этапов регулировки требует более подробного рассмотрения.

Регулировка цикловой подачи

Целью этого вида регулировки выступает определение оптимального режима подачи топлива в плане количества и равномерности в камеру сжигания. Изменение настроек осуществляется путем корректировки положения рейки ТНВД, которое осуществляется при помощи специального винта. У одноплунжерных насосов вместо рейки для этого используется дозатор.

У одноплунжерных насосов вместо рейки для этого используется дозатор.

До недавнего времени регулирование цикловой подачи происходило с применением стеклянных градуированных пробирок, установленных на испытательном стенде. Современное оборудование позволяет осуществлять настройку при помощи дисплея, на котором отражаются все необходимые данные, что существенно упрощает процедуру регулировки и делает ее более точной и оперативной.

Регулировка УОНП

Данная стадия технологического процесса также проводится на специальных стендах. В качестве дополнительного оборудования применяется моментоскоп, представляющий собой стеклянную трубку с присоединенным шлангом высокого давления. Он устанавливается на одну из секций дизельного двигателя. Процедура регулировки является достаточно сложно и требует наличия соответствующих профессиональных навыков и опыта работы с подобным высокоточным и сложным оборудованием.

Удаление воздуха из системы впрыска

Воздух, попавший в систему впрыска ТНВД, способен заметно снизить эффективность работы дизельного двигателя в целом или даже сделать ее невозможной. Наиболее часто подобная ситуация создается при замене каких-либо деталей насоса, например, топливного фильтра, или после длительного прекращения эксплуатации агрегата. В любом из указанных случаев для удаления воздуха происходит либо при помощи ручного насоса, наличие которого предусматривает конструкция ТНВД, либо в автоматическом режиме с использованием клапана перетока, устанавливаемого на топливном фильтре.

Наиболее часто подобная ситуация создается при замене каких-либо деталей насоса, например, топливного фильтра, или после длительного прекращения эксплуатации агрегата. В любом из указанных случаев для удаления воздуха происходит либо при помощи ручного насоса, наличие которого предусматривает конструкция ТНВД, либо в автоматическом режиме с использованием клапана перетока, устанавливаемого на топливном фильтре.

Смазка

В большинстве дизельных двигателей предусматривает единая система смазки ТНВД и силового агрегата. В подобной ситуации топливный насос высокого давления, по сути, является необслуживаемым и не требует какого-либо дополнительного вмешательства. Главное требование – поддержание работоспособности общей системы смазки.

Если конструкция двигателя не предусматривает наличие подобной системы, смазочное масло следует заливать в ТНВД через крышку, предварительно сняв с нее колпак. Уровень масла должен регулярно контролироваться: при избытке оно сливается, при недостатке – напротив, доливается.

Подготовка к длительному отключению

В случае длительного неиспользования дизельного двигателя рекомендуется произвести консервацию ТНВД. Для этого в горючее топливного бака и в масло камеры кулачкового вала добавляется около 10% специального антикоррозионного состава. Затем необходимо запустить двигатель на четверть часа, в результате чего обычное дизельное топливо и смазка попросту вымоются из топливного насоса высокого давления, а заменивших их состав надежно защитит узлы и детали от коррозии, а горючее – от загустевания.

Наиболее частые неисправности из-за неправильной регулировки

Регулировку и техобслуживание ТНВД на специализированных стендах с участием профессиональных специалистов-механиков рекомендуется проводить регулярно. Периодичность процедуры зависит от нескольких факторов, в числе которых: марка и мощность двигателя, интенсивность эксплуатации, качество используемого дизельного топлива и т.

Основанием для проведения внеочередной регулировки и, при выявлении проблем, ремонта ТНВД и дизельного двигателя в целом могут стать следующие признаки неисправности силового агрегата и его отдельных узлов:

· работа двигателя с перебоями и перепадами в мощности. Как правило, проблемы в этом случае связаны с подачей горючего разными по объему порциями. Для их устранения требуется грамотная регулировка ТНВД и, если неисправность не была выявлена своевременно, ремонт;

· резкое уменьшение мощности двигателя. Основной причиной проблемы обычно становится несвоевременный впрыск горючего в камеру сжигания. В результате воспламенение топлива происходит с заметным опозданием и горючее сжигается не полностью, что ведет к появлению копоти в выхлопных газах и общему падению КПД агрегата. При выявлении проблемы на ранней стадии требуется регулировка как цикловой подачи, так и УОНП. В противном случае необходимо дорогостоящий ремонт с возможной заменой основного рабочего узла ТНВД;

· утечка или чрезмерный расход горючего.

· посторонний шум при запуске и дальнейшей эксплуатации агрегата. Существует различные причины возникновения нехарактерных для нормальной работы двигателя звуков. Для того, чтобы определить характер неисправности, требуется провести полноценное техническое обслуживание и диагностику агрегата, включая ТНВД. После устранения проблем обязательно осуществляется регулировка топливного насоса высокого давления.

Ремонт ТНВД

Несмотря на наличие очевидных достоинств, эксплуатация дизельного двигателя сопровождается определенными недостатками. В числе наиболее существенных из них – трудность самостоятельной диагностики и ремонта силового агрегата. Другими словами, все сказанное выше про регулировку ТНВД справедливо и по отношению к его техническому обслуживанию и ремонту.

Другими словами, все сказанное выше про регулировку ТНВД справедливо и по отношению к его техническому обслуживанию и ремонту.

Именно поэтому требуется регулярное обращение в специализированные сервисные или ремонтные центры, имеющие как необходимое современное оборудование, так и специалистов, способных его эффективно применять на практике. Такой подход при сравнительно небольшом уровне финансовых расходов обеспечит длительную и беспроблемную эксплуатацию дизельного двигателя в целом и ТНВД в частности. Кроме того, своевременно и профессионально выполненные регулировка и обслуживание силового агрегата не только сэкономят средства на более дорогостоящем ремонте, но и позволят в полной мере использовать многочисленные и очевидные преимущества современных дизельных двигателей.

Регулировка тнвд мтз на стенде и в домашних условиях

Техническое состояние топливного насоса, а также соответствие параметров, выдаваемых узлом, напрямую влияет на работу двигателя трактора. Регламентную диагностику ТНВД трактора МТЗ 80(82) производят с интервалом в 960 рабочих часов. При возникновении неустойчивых режимов работы дизеля осуществляют полную диагностику узла, с последующей заменой вышедших из строя деталей и полной настройкой в соответствии с техническими показателями силового агрегата.

Регламентную диагностику ТНВД трактора МТЗ 80(82) производят с интервалом в 960 рабочих часов. При возникновении неустойчивых режимов работы дизеля осуществляют полную диагностику узла, с последующей заменой вышедших из строя деталей и полной настройкой в соответствии с техническими показателями силового агрегата.

Типичные неисправности ТНВД

Основными причинами неполадок в работе насоса являются:

- Недопустимый износ или выход из строя деталей плунжерных пар, что влечёт за собой падение и разбалансированность производительности между секциями. В этой ситуации работа двигателя отличается неустойчивой работой, особенно на холостых оборотах, также падает показатель мощности двигателя.

- При снижении плотности прилегания нагнетательного клапана секции в трубопроводе, подающем топливо к распылителю, нарушается стабильность высокого давления, в результате чего снижается качество распыла. Вследствие появления подтекании топлива в конце впрыска работа двигателя сопровождается неполным сгоранием с чёрным выхлопом.

При этом увеличивается расход топлива.

При этом увеличивается расход топлива.

Явную неисправность клапана можно определить, наблюдая за кромкой штуцера нагнетательного клапана секции при проворачивании вала насоса, предварительно открутив соединительную гайку топливопровода высокого давления. Учитывая, что работа клапана заключается в пропускании давления в топливопровод форсунки в момент подачи плунжером топлива и запирании надплунжерной полости в момент такта всасывания парой — уровень в заполненной топливом соединительной полости штуцера не должен падать при переходе плунжера от такта подачи к такту всасывания топлива в надплунжерную полость. Падение уровня говорит о том, что клапан не выполняет запирающей функции.

- Износ капроновых грибовидных клапанов подкачивающей помпы и её рабочей прецизионной пары влечёт за собой попадание дизельного топлива в корпус насоса, а также падения давления топливоподачи к секциям, что снижает производительность ТНВД. А также неисправность и износ деталей ручной помпы усложняет процесс прокачки при удалении воздушных пробок из системы.

При попадании воздуха в топливную возникают проблемы с запуском, появляются провалы в работе двигателя с нарушением стабильности вращения во всех режимах. Причинами являются подсос воздуха в негерметичных соединениях аппаратуры или отсутствие топлива в баке.

- Неисправность или неправильная настройка механизма всережимного регулятора не обеспечивает регулирования количества подачи топлива секциями в соответствии с режимами работы и действующих на дизель нагрузок. Неполадка влечёт за собой падение мощности и перерасход топлива.

- Износ кулачкового вала и его опорных подшипников, толкателей, зубьев поворотных венцов и рейки приводит к разбалансированной подаче топлива.

Диагностика и полная регулировка ТНВД

Полную проверку и последующую наладку топливного насоса осуществляют на специальном стенде, позволяющим осуществлять:

- Привод насоса с регулируемой частотой вращения в пределах работы режимов двигателя

- Счётчиком работы циклов насоса с автоматическим выключением привода

- Устройством для замера угла начала впрыска секцией

- Мерными колбами для сбора топлива при отслеживании производительности каждой секции в заданном режиме

Проверка давления в секции

Эта операция определяет техническое состояние секции. Проверку осуществляют манометром, установленным на штуцер секции. Ручным проворачиванием вала ТНВД нагнетают топливо в магистраль прибора. После прокачки двух циклов манометр покажет создаваемое секцией давление. Показатель пригодной к работе плунжерной пары должен быть не ниже 350 кг/смᶾ(35 мПа). При этом нагнетательный клапан должен удерживать созданное давление не менее 10 секунд, подтверждая плотность закрытия. Если опытные показания ниже вышеуказанных соответствующие пары деталей подлежат замене.

Проверку осуществляют манометром, установленным на штуцер секции. Ручным проворачиванием вала ТНВД нагнетают топливо в магистраль прибора. После прокачки двух циклов манометр покажет создаваемое секцией давление. Показатель пригодной к работе плунжерной пары должен быть не ниже 350 кг/смᶾ(35 мПа). При этом нагнетательный клапан должен удерживать созданное давление не менее 10 секунд, подтверждая плотность закрытия. Если опытные показания ниже вышеуказанных соответствующие пары деталей подлежат замене.

Манометр для диагностики секции насоса

А также для проверки состояния плунжерной пары используют проверочную форсунку, отрегулированную на срабатывание впрыска при 30 мПа( 300 кг/смᶾ). Устройство используют как для проверки насоса на стенде, так и непосредственно на тракторе создавая номинальные обороты. Если давления секции недостаточно для полноценного срабатывания форсунки узел отправляют в ремонт.

В случае когда секции насоса соответствуют техническим критериям испытания, осуществляют полную настройку узла для дальнейшей эксплуатации.

Установка номинальной подачи топлива

Регулировку осуществляют изменением длины болта «номинала», расположенного в задней стенке регулятора насоса. Положение болта ограничивает ход основной тяги в сторону увеличения подачи топлива и определяет часовую производительность насоса.

Именно эта регулировка отвечает на вопрос трактористов « как убавить или увеличить подачу топлива на топливном насосе трактора?».

Настройку осуществляют следующим образом:

- Устанавливается рычаг управления 13 в положение максимальной подачи

- Откручивается контргайка болта 6 номинальной подачи

- Максимально утапливается рейка 1 в своё крайнее переднее положение

- Регулировочный болт вворачивают до упора, удерживая рейку

- Затем отворачивают на один оборот 6, обеспечивая ход рычагов 7 и 8, и фиксируют положение контргайкой. При этом вылет рейки 1 от внутренней стенки корпуса до её конца, в состоянии утопленного штока корректора 5, должен быть в пределах 24-24,5 мм , а амплитуда хода рейки должна обеспечивать полный диапазон изменения подачи топлива насосом.

Таким образом, устанавливается номинальная подача топлива на всех режимах работы регулятора.

Схема регулятора УТН

Предварительная проверка равномерности подачи топлива секциями

На секции насоса подсоединяются топливопроводы высокого давления для слива топлива в отдельные мерные колбы. Проверку делают на оборотах 600 вала насоса в минуту на 1000 циклах работы плунжерной пары. Опыт показывает производительность и равномерность подачи топлива секциями. Если явных расхождений в производительности отдельных секций нет, продолжают следующий этап настройки.

Для полного представления процесса настройки и испытания ТНВД нужно понимать, что один оборот вала насоса эквивалентен двум оборотам коленчатого вала, учитывая четырёхтактную работу дизеля.

Проверка и установка максимальных оборотов дизеля

Данная настройка изменяет предел максимальной скорости вращения. Испытание проводят на частоте вращения 1115 об/мин вала насоса с постепенным увеличением на максимальной подаче. При этом наблюдением фиксируют, на каких оборотах срабатывает регулятор, ограничивая скорость вращения двигателя снижением подачи топлива. Нормальный предел момента выхода рейки для насосов 4 УТНИ, 4 УТНМ, УТН 5 трактора МТЗ 80(82) должно происходить в пределах 1115-1125 об/мин. вала насоса.

При этом наблюдением фиксируют, на каких оборотах срабатывает регулятор, ограничивая скорость вращения двигателя снижением подачи топлива. Нормальный предел момента выхода рейки для насосов 4 УТНИ, 4 УТНМ, УТН 5 трактора МТЗ 80(82) должно происходить в пределах 1115-1125 об/мин. вала насоса.

Если возникает необходимость регулировки момента срабатывания настройку производят болтом 12 «максимальных оборотов», ввёрнутым в прилив корпуса регулятора, ограничивающий поворот рычага управления. Для увеличения частоты вращения двигателя, при котором будет срабатывать регулятор, болт вывёртывают, для уменьшения заворачивают. Один оборот регулировочного болта соответствует изменению частоты на 30-50 об/мин. Если вращением болта 12 не удаётся добиться правильной регулировки, тогда настройку осуществляют изменением натяжения пружины 3 регулятора с помощью перестановки серьги на витках детали.

Установка равномерности подачи топлива секциями

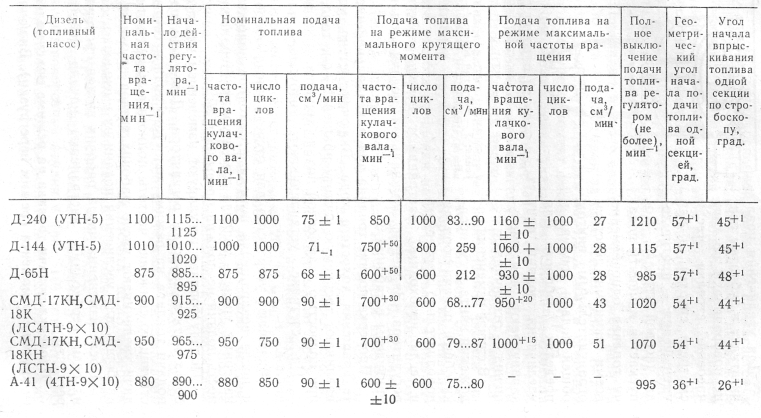

Проверку производительности отдельной секции производят при номинальных оборотах насоса 1100 об/мин. соответствующим номинальным оборотам дизеля с отработкой 1000 циклов плунжерных пар. Табличные показания производительности каждой отдельной пары, согласно техническим требованиям завода производителя для трактора МТЗ 80(82) с двигателем Д-240, должны соответствовать объёму 70 смᶾ за 1000 циклов ( 70 ммᶾ за цикл) с допустимым расхождением показаний секций не более 3%.

соответствующим номинальным оборотам дизеля с отработкой 1000 циклов плунжерных пар. Табличные показания производительности каждой отдельной пары, согласно техническим требованиям завода производителя для трактора МТЗ 80(82) с двигателем Д-240, должны соответствовать объёму 70 смᶾ за 1000 циклов ( 70 ммᶾ за цикл) с допустимым расхождением показаний секций не более 3%.

При несовпадении показателя с табличными данными производят корректировку производительности в отдельных секциях. Настройку осуществляют сменой положения поворотной втулки в секции, тем самым изменяя положение плунжера и его нагнетательной проточки. Для осуществления настройки отпускаются стяжные винты зубчатых венцов. При повороте гильзы влево относительно венца секции — подача топлива увеличивается, вправо — уменьшается. Повторной проверкой подтверждают успешность корректировки. Таким образом, изменяется количество топлива, подаваемого отдельным плунжером.

Установка угла начала впрыска в секциях ТНВД

В соответствии с табличными данными угла начала подачи топлива в 57˚ регулируются углы начала впрыска отдельными секциями, которые соответствуют углам поворота вала насоса: в первой секции 49˚, во второй 139˚, третий 319˚ и четвёртой 229˚. Проверку осуществляют на номинальном режиме 1100 об/мин. Установившиеся показания прибора фиксируют в течение 500 рабочих циклов. Поочерёдно определяют фактические данные в каждой секции.

Проверку осуществляют на номинальном режиме 1100 об/мин. Установившиеся показания прибора фиксируют в течение 500 рабочих циклов. Поочерёдно определяют фактические данные в каждой секции.

При несовпадении угла впрыска с табличными данными, осуществляют наладку изменяя длину регулировочного болта толкателя. Для этого отпускают контрольную гайку болта ключом на 14, и при необходимости уменьшить угол впрыска укорачивают толкатель, закручивая болт ключом на 17. Для увеличения угла толкатель удлиняют, выворачивая болт. В завершение затягивают контргайку, фиксируя длину толкателя. Затем проверку углов повторяют и при необходимости проводят доналадку с последующей проверкой до нужного значения.

Регулировка на режиме перегрузки

Целью является наладка работы корректора в режиме перегрузки при 850 об/мин насоса. Согласно табличным данным автоматическое увеличение подачи топлива секциями от номинального значения ( 70 ммᶾ/цикл) должно быть в пределах 15 -22%. Таким образом, результатом правильной работы корректора при перегрузке есть повышение подачи в каждой секцией до объёма в пределах от 79 –до 83 смᶾ за 1000 рабочих циклов (79 – 83 ммᶾ/цикл). Если проверка на стенде покажет недостаточный процент коррекции, тогда изменение производительности настраивают увеличением длины хода штока корректора.

Если проверка на стенде покажет недостаточный процент коррекции, тогда изменение производительности настраивают увеличением длины хода штока корректора.

Табличная степень коррекции устанавливается соблюдением конструктивного размера хода штока при сборке корректора. Ход штока должен составлять 1,3-1,5 мм. Изменение длины выхода штока 17 из корпуса устройства регулируют шайбами, которые устанавливаются в корпус корректора. В случае раннего срабатывания корректора ( ниже 1040 об\мин), при котором шток полностью утопает, увеличивают усилие 7 пружины в корпусе устройства, затягивая нажимной винт 8 на один-два щелчка. В обратной ситуации винт выворачивают, ослабляя усилие пружины действующего на шток корректора.

Регулировка прекращения подачи топлива к форсункам

Настройка осуществляется положением «болтом упора» 18, который расположен в задней стенке регулятора выше болта регулировки номинальной подачи 19. Прекращение подачи устанавливают на 1210 об/мин. Для этого ослабляют контрольную гайку болта и выворачивают его до уровня плоскости внутренней стенки корпуса регулятора. При установленных оборотах заворачивают винт до касания с основной тягой 23 регулятора. Определив момент контакта, болт отворачивают на один оборот и фиксируют положение контргайкой.

При установленных оборотах заворачивают винт до касания с основной тягой 23 регулятора. Определив момент контакта, болт отворачивают на один оборот и фиксируют положение контргайкой.

Поверка подачи топлива на максимальных оборотах холостого хода

Устанавливают рычаг подачи в положение холостых оборотов и фиксируют производительность на скорости вращения 1160 об/мин. В данном режиме подача каждой секции для МТЗ 80 не должна превышать для УТН 5 -27 смᶾ, для 4 УТНИ 22,5 смᶾ за 1000 циклов работы.

Проверка подачи топлива на минимальных оборотах холостого хода

Суть проверки заключается в определении реагировании регулятора при изменении минимальных оборотов холостого хода. Проверку осуществляют в три этапа:

- устанавливают производительность секций на холостом ходу при 300 об/мин.

- определяют подачу топлива секциями, увеличив скорость на 50 оборотов (350 об/мин)

- устанавливают количество подачи при уменьшении скорости вращения на 50 об/мин( 250об/мин).

Результатом нормальной работы регулятора на холостом ходу должно быть увеличение производительности секциями на 10% при снижении оборотов и уменьшение производительности на 10% при увеличении скорости вращения от показаний производительности на скорости холостого хода 300 об/мин.

Отсутствие правильного реагирования регулятора говорит о необходимости замены основной пружины устройства. Причиной является отсутствие межвиткового зазора в пружине необходимого для изменения подачи в положении минимальной подачи топлива.

Проверка настройки подачи в пусковом режиме

Рычаг устанавливают в позицию максимальной подачи и на оборотах 150 в минуту определяют производительность секций в течение 60 циклов работы насоса. Нормальная подача топлива секцией в пусковом режиме должна быть не меньше 14,5 смᶾ /100 цикл (145 ммᶾ/цикл). Если показатель в данном испытании превышает табличные данные — это свидетельствует о хорошей компрессии плунжерных пар, а также высоком запасе рабочего ресурса ТНВД.

Регулировка топливного насоса мтз 80 в домашних условиях

При желании отрегулировать параметры работы ТНВД в домашних условиях, нужно понимать, что не имея точных измерительных приборов полную наладку осуществить нереально. Кустарным методом выдержать регулировки во всех рабочих режимах невозможно и тем более сопоставить с табличными величинами, установленными производителем. Если вы понимаете, что работа насоса неудовлетворительна, желательно знать состояние узла и провести элементарную диагностику. В первую очередь измерить давление подачи секциями. При недостаточных показателях все регулировки теряют смысл.

Если вы всё же отважились провести настройку, обязательно фиксируйте последовательность своих действий и полученных результатов на бумаге для того, чтобы можно было вернуться к исходному положению в случае негативного результата наладки.

Перед началом, каких — либо действий произведите проверку плавности хода рейки на всём диапазоне регулирования, движение рычагов регулирования без заклинивания. А также осуществите контроль вышеописанных конструктивных размеров в работе регулятора: ход штока корректора 1,3- 1,5 мм; вылет рейки 24,5 мм; расстояние между центрами осей крепления приводов основной и промежуточной тяги 16мм. Возможно, устранение несоответствий в регуляторе уберёт ряд негативных факторов в работе ТНВД.

Возможные настройки ТНВД своими руками

- Общее уменьшение или увеличение количества подачи топлива регулировкой положения болта номинальной подачи.

- Установка порога максимальных оборотов болтом, ограничивающим максимальный поворот рычага подачи топлива на насосе. Для увеличения выворачивая болт, для уменьшения заворачивая. Фиксируя обороты опирайтесь на показания штатного тахометра.

- Регулировкой упорного болта, выше болта номинальной подачи, установить обороты прекращения подачи топлива к форсункам, также наблюдая за показаниями оборотов в кабине.

- Возможно, попытаться уровнять подачу по секциям. Для регулировки самым сложным будет определить производительность каждой отдельной секции. Затем отследить разницу и подрегулировать отстающие по производительности к опережающим или, наоборот, в зависимости от фактического часового расхода топлива. Если расход завышен тогда, секции с большей производительностью сравнять с меньшими показаниями, при пониженном часовом расходе наоборот.

Так как без счётчика циклов невозможно определить производительность, точность определения должна основываться на критерии одинаковых оборотов вала насоса и равных промежутков времени при проверке каждой секции. Привод насоса, определяя производительность, должен вращать вал со скоростью 1100 об/мин. При решении отрегулировать ТНВД таким способом нужно давать себе отчёт, что настройка будет иметь интуитивный характер с очень приблизительной точностью.

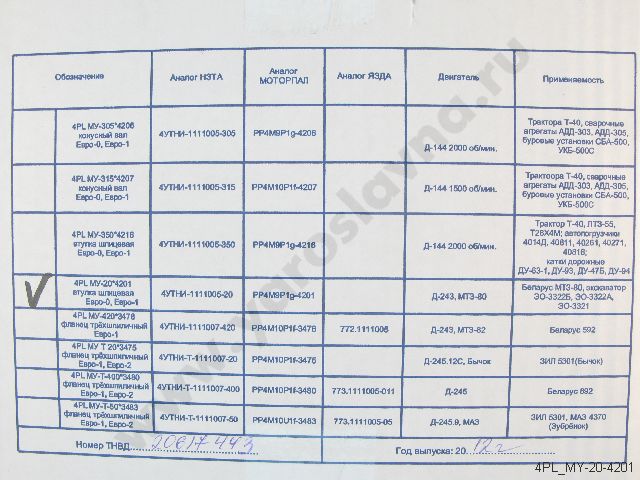

В данной статье описан полный процесс технологии настройки ТНВД типа УТН с механическим всережимным регулятором..jpg) За основу взяты табличные данные для двигателя Д-240 трактора МТЗ 80(82). При настройке насосов для других модификаций двигателей моделей тракторов наладку осуществляют исходя из технических параметров работы топливной системы установленных производителем машины.

За основу взяты табличные данные для двигателя Д-240 трактора МТЗ 80(82). При настройке насосов для других модификаций двигателей моделей тракторов наладку осуществляют исходя из технических параметров работы топливной системы установленных производителем машины.

Регулировка ТНВД серии УТН производства НЗТА

ТНВД каких марок автомобилей вы ремонтируете?

— Любые механические ТНВД легковых и грузовых автомобилей, тракторов, спецтехники и дизельгенераторов, а также некоторые электронные ТНВД. Из легковых автомобилей это, например, Audi, BMW, Chevrolet, Chrysler, Citroen, Daewoo, Fiat, Ford, Honda, Hyundai, Infiniti, Iveco, Jeep, Kia, Land Rover, Lexus, MAN, Mazda, Mercedes-Benz, Mitsubishi, Nissan, Opel, Peugeot, Renault, SEAT, Skoda, Subaru, Suzuki, Toyota, Volkswagen, Volvo.

Ремонтируете ли вы российские ТНВД?

— Да, мы ремонтируем топливную дизельную аппаратуру российских автомобилей, тракторов и спецтехники.

Возможно ли присутствовать при диагностике?

— Да секретов нет. Все, что может заинтересовать заказчика будет показано и рассказано, кроме, разумеется, тонкостей процесса ремонта.

Есть ли предварительная запись?

—Да, при желании можно заранее договориться на проведение диагностики в определенное время.

Есть ли гарантия на ремонт?

— Гарантийный срок на отремонтированные изделия составляет 6 месяцев для ТНВД отечественного производства и 4 месяца для импортных. Гарантийный ремонт осуществляется в течение установленного гарантийного срока, при условии соблюдения заказчиком правил эксплуатации топливной аппаратуры.

Что не считается гарантийным случаем?

— Гарантийный ремонт не производится в случае заклинивания (критического износа) плунжерных пар или деталей топливной аппаратуры от воды, посторонних примесей или некачественного топлива

Какие возможны формы оплаты?

— Любые, разрешенные законодательством РФ, в том числе наличный и безналичный расчет.

Работаете ли вы с НДС?

— Нет, т.к. ООО СТЭЛ использует спецрежим налогообложения и не является плательщиком НДС.

Регулировочные таблицы: ТНВД 175-01, 175-40

15.07.2015

РЕГУЛИРОВОЧНЫЕ ТАБЛИЦЫ

ТНВД | 175-01, 175-40 | |

Двигатель | с инд. головк. | ЯМЗ-7511.10; ЯМЗ-7511.10-02; ЯМЗ-7511.10-11 |

с блоч. головк. | ЯМЗ-7511.01; ЯМЗ-7511.10-06; ЯМЗ-7511.10-10 | |

Применяемость | — | |

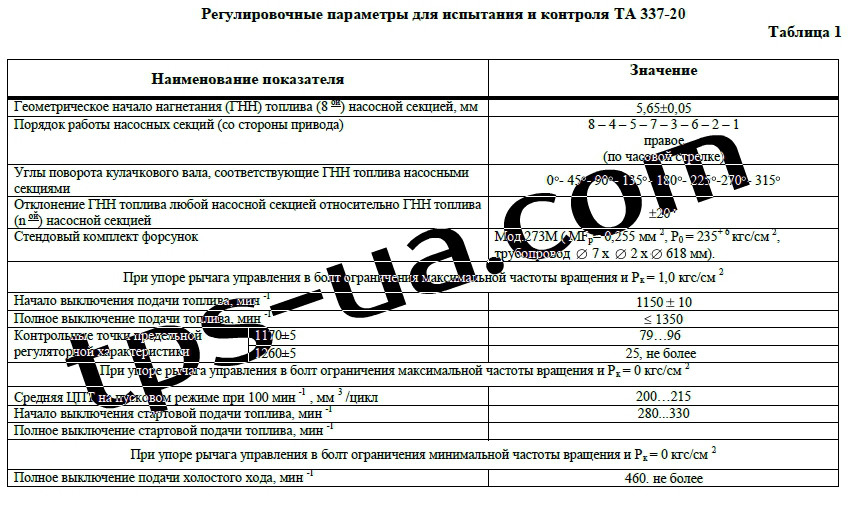

Таблица 1

1 | Направление вращения кулачкового вала (со стороны привода) | По часовой стрелке (правое) | |

2 | ГНП первой секции при номинальной подаче, мм | 5,2 ± 0,05 | |

3 | Порядок работы секций | 1-3-6-2-4-5-7-8 | |

4 | Углы поворота кулачкового вала | 0°-45°-90°-135°-180°-225°-270°-315° | |

5 | Допуск по углам | ± 30¢ | |

6 | Модель распылителя | 335. | 335.1112110-60 |

7 | Модель форсунки | 267-02 | 51-01 |

8 | Давление начала впрыскивания, кгс/см 2 | 270+8 | 270+12 |

9 | Параметры топливопровода, мм | L=415±3, Æ внут. = 2 ± 0,05 | |

10 | Давление открытия перепускного клапана, кгс/см 2 | 1,5…2,0 | |

Примечание — Регулировку ТНВД по п.2, 3, 4, 5 производить при положении рейки, соответствующем номинальной подаче. Выступание рейки от торца топливного насоса (11±1) мм.

Выступание рейки от торца топливного насоса (11±1) мм.

Таблица 2

№ п/п | Регулировочные параметры | Частота вращения кулачкового вала, мин -1 | Число ходов | Количество топлива, см3 | *Прираще-ние к номинальной подаче, см3 | Неравномерность подачи, % | Давление наддувоч. воздуха Рв, кгс/см 2 |

1 | Номинальная подача | 930±10 | 200 | 38,4…39,6 | — | 5 | 1,1 ± 0,3 |

2 | Контроль подачи | 800±10 | 200 |

| +(0,4…1,6) | — | 0,9 ± 0,1 |

3 | Максимальная подача | 650±10 | 200 |

| +(1,2…2,4) | 8 | — |

4 | Контроль подачи | 500±10 | 200 | £ 44,4 | — | — |

|

5 | Контроль подачи | 500±10 | 200 | £ 44,4 | — |

| 0,75…0,9 |

6 | Контроль подачи | 500±10 | 200 | 28,4…29,6 | — |

| 0…0,2 |

7 | Контроль подачи | 500±10 | 200 |

| +(0,8…2)** |

| 0,3 ± 0,01 |

8 | Контроль подачи | 80±10 | 100 | 21,0…24,0 | — | — |

|

9 | Контроль подачи | 270±10 | 200 | 7,0…20,0 | — | — |

|

10 | Контроль подачи | 300±10 | 200 | 3,0…4,0 | — | 50 |

|

11 | Контроль подачи | 230…250 | 200 | 0 | — | — |

|

12 | Начало выключения подачи | (980…1000) мин-1 |

|

|

| ||

13 | Полное выключение подачи | (980…1000) + (100…170) мин-1 |

|

|

| ||

Примечания:

1 Регулировку ТНВД по п. 3, 4, 8, 9, 10, 11, 12, 13 производить при отключенном подводе масла и воздуха к узлу корректора по наддуву.

3, 4, 8, 9, 10, 11, 12, 13 производить при отключенном подводе масла и воздуха к узлу корректора по наддуву.

2 При регулировке подачи топлива с корректором по наддуву давление масла на входе в корректор должно быть (2,75±0,25) кгс/см2.

3 Допускается регулировку ТНВД производить со стендовыми форсунками 26-03С с распылителями, имеющими эффективное проходное сечение 0,244 мм2.

4 *Знак «+» – увеличение подачи топлива, знак «-» — уменьшение подачи топлива. 5 **Приращение к подаче при Рв=(0…0,2) кгс/см2.

Влияние режима испытаний на диагностические параметры ТНВД без демонтажа с двигателя мобильной сельскохозяйственной техники Текст научной статьи по специальности «Механика и машиностроение»

УДК 519.245.53.08

05.00.00 Технические науки

ВЛИЯНИЕ РЕЖИМА ИСПЫТАНИЙ НА ДИАГНОСТИЧЕСКИЕ ПАРАМЕТРЫ ТНВД БЕЗ ДЕМОНТАЖА С ДВИГАТЕЛЯ МОБИЛЬНОЙ

СЕЛЬСКОХОЗЯЙСТВЕННОЙ ТЕХНИКИ

Кокорев Геннадий Дмитриевич д. т.н., доцент

т.н., доцент

РИНЦ SPIN-код=9173-7360 Успенский Иван Алексеевич д.т.н., профессор РИНЦ SPIN-код= 1831-7116

Угланов Михаил Борисович д.т.н., профессор AutorID: 456793

Полищук Светлана Дмитриевна д.т.н., профессор AutorID: 660587

Юхин Иван Александрович д. т.н., доцент

РИНЦ SPIN-код=9075-1341

Рязанский государственный агротехнологический университет имени П.А. Костычева, Рязань, Россия

Нефедов Борис Александрович

д.т.н., профессор

РИНЦ SPIN-код=6956-0680

Российский государственный аграрный

университет — МСХА имени К. А. Тимирязева,

А. Тимирязева,

Москва, Россия

Макаров Валентин Алексеевич

д.т.н., профессор

РИНЦ AuthorID: 374179

Всероссийский научно-исследовательский институт механизации и информатизации агрохимического обеспечения сельского хозяйства, Рязань, Россия

Аксенов Алексей Зиновьевич Руководитель

Рязанское отделение ФГБНУ «Федеральный, аг-роинженерный центр ВИМ, Рязань, Россия

В статье рассматриваются вопросы повышения эффективности системы технической эксплуатации мобильной сельскохозяйственной техники путем оперативного контроля состояния узлов и агрегатов последней посредством диагностирования. Исследуются вопросы комплексного диагностирования дизельной топливной аппаратуры. По-

Исследуются вопросы комплексного диагностирования дизельной топливной аппаратуры. По-

UDC 519.245.53.08 Technical sciences

TEST MODE INFLUENCE ON DIAGNOSTIC PARAMETERS OF F.I.P. WITHOUT DISASSEMBLY FROM THE ENGINE OF MOBILE AGRICULTURAL MACHINERY

Kokorev Gennady Dmitrievich Dr.Sci.Tech., assistant professor RSCI SPIN-code=9173-7360 Uspenskiy Ivan Alexeevich Dr.Sci.Tech., professor RSCI SPIN-code= 1831-7116

Uglanov Mikhail Borisovich Dr.Sci.Tech., professor AutorID: 456793

Polischuk Svetlana Dmitrievna Dr.Sci.Tech., professor AutorID: 660587

Ykhin Ivan Aleksandrovich Dr.Sci.Tech., assistant professor RSCI SPIN-code=9075-1341

Ryazan State Agrоtechnоlоgical University named after P. stychev, Ryazan, Russia

stychev, Ryazan, Russia

Nefedov Boris Alexandrovich

Dr.Sci.Tech., professor

RSCI SPIN-code=6956-0680

Russian state agrarian University — MTAA named

after K. A. Timiryazev, Moscow, Russia

Makarov Valentin Alexeevich Dr.Sci.Tech., professor RSCI AuthorID: 374179 All-Russian Institute of mechanization and Informatization of agrochemical support of agriculture, Ryazan, Russia

Aksenov Alexey Zinovievich Supervisor

Federal State Budgetary Scientific Institution «Federal Scientific Agroengineering Center VIM», Ryazan, Russia

The article examines the issues of increasing the efficiency of the system of technical operation of mobile agricultural machinery by means of monitoring the state of units and aggregates of the latter through diagnostics. The problems of complex diagnostics of diesel fuel equipment are investigated. The urgency of diagnosing a fuel injection pump

The problems of complex diagnostics of diesel fuel equipment are investigated. The urgency of diagnosing a fuel injection pump

казывается актуальность диагностирования топливного насоса высокого давления без демонтажа с двигателя с технической, экономической и экологической точек зрения. Анализируется влияние эксплуатационных неисправностей отдельных приборов топливной аппаратуры на результирующие показатели ее работы в целом. На основе анализа применяемости диагностических приборов предложено группирование последних. Указаны параметры, требующие изучения в связи с особенностями для принятия решения о возможности оценки технического состояния топливного насоса высокого давления без демонтажа с двигателя внутреннего сгорания. На основе определения особенностей оценки технического состояния топливного насоса высокого давления разработана программа исследований, представлены результаты исследований. Указаны особенности испытаний топливного насоса высокого давления. Анализ результатов исследований показывают, что меньшая погрешность изменения значений цикловой подачи топлива секциями топливного насоса высокого давления имеет место при частоте вращения коленчатого вала двигателя, соответствующей номинальной мощности. Сделан вывод о том, что, изложенные результаты исследований могут быть положены в основу для разработки методики (технологии) диагностирования топливного насоса высокого давления без демонтажа с двигателя внутреннего сгорания

Анализ результатов исследований показывают, что меньшая погрешность изменения значений цикловой подачи топлива секциями топливного насоса высокого давления имеет место при частоте вращения коленчатого вала двигателя, соответствующей номинальной мощности. Сделан вывод о том, что, изложенные результаты исследований могут быть положены в основу для разработки методики (технологии) диагностирования топливного насоса высокого давления без демонтажа с двигателя внутреннего сгорания

without dismantling from the engine is shown from technical, economic and environmental points of view. The effect of operational malfunctions of some devices of fuel equipment on parameters of its operation as a whole is analyzed. On the basis of the analysis of diagnostic devices application, their grouping is suggested. The parameters to be studied in connection with peculiarities to decide whether it is possible to estimate the technical state of the fuel injection pump without dismantling from the internal combustion engine are indicated. Based on peculiarities of the fuel injection pump technical state estimation, a research program is developed and the results of the research are presented. Specific features of testing the fuel injection pump are indicated. Analysis of the results of the research shows that a smaller error in the change of the cyclic fuel feed rates supplied by the fuel injection sections takes place at the engine speed corresponding to the indicated power. The conclusion is made that the presented research results can be used as a basis for developing a technique (technology) for diagnosing the fuel injection pump without dismantling from the internal combustion engine

Based on peculiarities of the fuel injection pump technical state estimation, a research program is developed and the results of the research are presented. Specific features of testing the fuel injection pump are indicated. Analysis of the results of the research shows that a smaller error in the change of the cyclic fuel feed rates supplied by the fuel injection sections takes place at the engine speed corresponding to the indicated power. The conclusion is made that the presented research results can be used as a basis for developing a technique (technology) for diagnosing the fuel injection pump without dismantling from the internal combustion engine

Ключевые слова: ДИАГНОСТИРОВАНИЕ, ДИАГНОСТИЧЕСКИЕ ПАРАМЕТРЫ, ДИАГНОСТИЧЕСКИЕ ПРИБОРЫ, ИСПЫТАНИЯ, ТОПЛИВНАЯ АППАРАТУРА, ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ, ЦИКЛОВАЯ ПОДАЧА

Рок 10.21515/1990-4665-132-085

Keywords: DIAGNOSIS, DIAGNOSTIC PARAMETERS, TEST INSTRUMENTS, TESTS, FUEL INJECTION EQUIPMENT, FUEL INJECTION PUMP, CYCLIC SUPPLY

В современных условиях увеличения значимости оперативного контроля экономичности и экологичности тракторной техники, актуальной становится проблема повышения эффективности системы ее технической эксплуатации с использованием теории создания объектов современной техники, моделирования систем, разработки программ технического обслуживания и ремонта, создания современных технологий и высокотехнологичного оборудования для экспресс-контроля параметров работы дизельной топливной аппаратуры (ДТА) [1,2,3,4,5,6,7,8,9,10,11,12].

Современные способы комплексного диагностирования ДТА основаны на стендовых испытаниях, подразумевающих демонтаж элементов топливной аппаратуры. Существенная трудоемкость перечня операций, а также неизбежный при этом простой тракторной техники на практике вынуждает эксплуатирующие организации обращаться к диагностике ДТА

только при проявлении явных признаков неисправности топливной аппаратуры.

Между тем значительный временной интервал эксплуатации дизельной техники между началом тех или иных отклонений от штатных режимов работы топливной аппаратуры до таких проявлений, как затрудненный пуск двигателя, его повышенная шумность, низкая приемистость и т.п., неизбежно сопряжен с возрастающим перерасходом топлива и повышением вредных выбросов в атмосферу в составе отработавших газов.

Таким образом, актуальность диагностирования ТНВД без демонтажа очевидна с технической, экономической, и экологической точек зрения. Главным фактором, определяющим значимость этой задачи, является плотная компоновка моторного отсека и конструктивная сложность приборов топливной системы, что делает демонтаж и обратную установку узлов топливной аппаратуры трудоемкой операцией.

Главным фактором, определяющим значимость этой задачи, является плотная компоновка моторного отсека и конструктивная сложность приборов топливной системы, что делает демонтаж и обратную установку узлов топливной аппаратуры трудоемкой операцией.

Часто демонтаж и монтаж составляют основной объем ремонтных работ с ТНВД. В этой связи очень важно принимать обоснованное решение о необходимости снятия топливного насоса высокого давления и форсунок с дизеля для ремонта. Для этого надо иметь достаточную и объективную информацию, которая может быть получена в результате диагностирования топливной системы непосредственно на дизеле.

Для выбора или разработки эффективных способов диагностирования ДТА без демонтажа представляет интерес анализ влияния эксплуатационных неисправностей отдельных приборов ТА на результирующие показатели ее работы в целом [9,10,11,12]

В их состав для оценки качества работы топливной аппаратуры дизеля в целом целесообразно включить величину и равномерность цикловой подачи топлива форсунками в цилиндры дизеля, а также угол опережения впрыскивания топлива.

Каждый из приборов ДТА прямо или косвенно влияет на величину этих показателей, причем степень влияния усиливается при возникновении каких-либо неисправностей.

В существующих методах стендовых испытаний ТНВД в качестве основных результирующих показателей оценки качества их работы принимают величину и равномерность цикловой подачи топлива форсунками в цилиндры дизеля, а также угол опережения впрыскивания топлива [1,2].

Обзор технической литературы, выполненные экспериментальные исследования позволяют установить степень влияния приборов ДТА на результирующие показатели ее работы. Анализ наиболее распространенных неисправностей приборов ДТА, в том числе с использованием информации по данному вопросу предприятий по ремонту и регулировке приборов ДТА, ГОСНИТИ, показал, что большинство из них может быть определено уже при проведении диагностирования без выполнения разборки с использованием безмоторных испытательных стендов и других диагности-

ческих приборов. В этом случае, неисправности приборов ДТА, вызванные нарушением эксплуатационных регулировок, определяются при проведении стандартного набора испытаний [12]. Для определения прочих неисправностей, вызванных неисправностью конкретных узлов и деталей ДТА, требуется проведение дополнительных исследований.

В этом случае, неисправности приборов ДТА, вызванные нарушением эксплуатационных регулировок, определяются при проведении стандартного набора испытаний [12]. Для определения прочих неисправностей, вызванных неисправностью конкретных узлов и деталей ДТА, требуется проведение дополнительных исследований.

В современной технической литературе нет однозначных рекомендаций о достаточности и эффективности способов диагностирования ТНВД без их демонтажа с ДВС и используемых диагностических приборов для оценки качества работы всей топливной системы в целом по критерию величины и равномерности цикловой подачи топлива форсунками в цилиндры дизеля.

В связи с этим, проведение исследований, направленных на поиск технических решений диагностирования ТНВД в полевых условиях без демонтажа с ДВС, выбор и обоснование рациональной схемы прибора для испытания и регулировки ТНВД является актуальной задачей.

Анализ применяемости диагностических приборов для оценки технического состояния топливной системы дизелей применительно к целям диагностирования топливной аппаратуры без демонтажа с ДВС позволяет объединить их в следующие группы [1,2,12]:

1 группа — приборы, предназначенные для оценки угла опережения подачи топлива топливным насосом высокого давления в цилиндры дизеля.

2 группа — приборы, предназначенные для определения давления, развиваемого плунжерными парами, и герметичности нагнетательных клапанов секций ТНВД, параметров работы топливоподкачивающего насоса (ТПН), степени загрязненности фильтров грубой (ФГО) и тонкой (ФТО) очистки топлива.

3 группа — приборы, предназначенные для оценки технического состояния топливной аппаратуры дизеля по нескольким показателям их работы.

При этом основным недостатком существующих диагностических приборов является невозможность измерения величины цикловой подачи и равномерности ее распределения по цилиндрам дизеля, без измерения которых сделать объективное заключение о техническом состоянии и регулировке ТНВД без его демонтажа с ДВС не представляется возможным.

В связи с этим, в качестве основных направлений совершенствования диагностических приборов и способов диагностирования ТНВД без демонтажа с ДВС целесообразно:

— разработать способы диагностирования и приборы для их реализации, позволяющих измерять цикловую подачу топлива секциями ТНВД;

— разработать комплект измерительной аппаратуры для регистрации основных диагностических параметров работы ТНВД, включая цикловую

подачу топлива, на работающем двигателе одновременно для всех секций или по каждой в отдельности при минимизации погрешностей измерений.

В связи с изложенным при разработке технологии диагностирования ТНВД без демонтажа особое внимание следует уделить вопросу влияния неравномерности вращения вала работающего дизеля и режимов испытания на величину погрешности измеряемых диагностических параметров.

Особенностями испытаний ТНВД без демонтажа с двигателя является то, что в отличие от испытательного стенда для регулировки ТНВД:

— частота вращения коленчатого вала двигателя и кулачкового вала ТНВД при заданном положении рычага управления подачей топлива поддерживается всережимным регулятором;

— измерение расхода топлива секцией ТНВД осуществляется при ее отключении на работающем двигателе;

— отсутствует возможность создания нагрузки на коленчатом валу двигателя с целью испытания ТНВД на режиме номинальной цикловой подачи топлива.

В связи с отмеченными особенностями для принятия решения о возможности оценки технического состояния ТНВД без демонтажа с ДВС требуют изучения следующие вопросы:

1. Какова максимальная неравномерность при частоте вращения коленчатого вала дизеля при его работе на минимальных оборотах холостого хода, частоте, максимального крутящего момента двигателя, и номинальной частоте вращения.

2. Как повлияет на величину неравномерности частоты вращения коленчатого вала дизеля отключение при испытаниях ТНВД одной из его секций.

3. Возможно ли оценку качества регулировки ТНВД (его техническое состояние) оценивать по результатам измерения цикловой подачи секций ТНВД на режимах холостого хода работы двигателя.

Для исследования обозначенных вопросов была разработана и реализована следующая программа исследований. д.щ = 700 мин-1,

д.щ = 700 мин-1,

2-й режим: пкр = 1400 мин-1,

1-й режим: пном = 1800 мин-1.

При этом частота вращения кулачкового вала ТНВД была в 2 раза меньше.

Установлено (рис. 1), что неравномерность вращения коленчатого вала дизеля, обусловленная в первую очередь техническим состоянием регулятора ТНВД, контролируемая в течение одной минуты после выхода двигателя на установившийся режим работы, снижается с увеличением частоты вращения.

600 аоо 1 ООО 1200 1400 1600 1800 2000

Частота вращения коленчатого вала, мин 1

1 — при одной выключенной секции ТНВД; 2 — без отключения секций ТНВД

Рисунок 1 — Неравномерность вращения коленчатого вала двигателя

Так, при работе дизеля без отключения секций ТНВД величина погрешности частоты вращения коленчатого вала двигателя составила:

— на 1- ом режиме Ап1 = ± 9 мин -1;

— на 2- ом режиме Ап2 = ± 6 мин -1;

— на 3- ем режиме Ап3 = ± 4 мин -1.

Вместе с тем, при отключении одной из секций ТНВД величина абсолютной погрешности частоты вращения коленчатого вала двигателя возрастает и составила:

— на 1- ом режиме Ап’1 = ± 11 мин -1;

— на 2- ом режиме Ап’2 = ± 7,5 мин -1;

— на 3- ем режиме Ап’3 = ± 5 мин -1.

Исходя из полученных результатов можно считать, что более предпочтительным для проведения испытаний является 3-ий режим. Вместе с тем проведение испытаний на данном частотном режиме повлечет большие расходы топлива, а следовательно увеличит затраты на проведение испытаний ТНВД.

На втором этапе исследовался вопрос влияния величины неравномерности вращения коленчатого вала дизеля на величину погрешности измерения цикловой подачи топлива секциями ТНВД..jpg)

В ходе проведения исследования были изучены характеристики работы ТНВД разных типов с целью выяснения степени влияния их регуляторов на изменение цикловой подачи топлива ТНВД для поддержания заданной частоты вращения коленчатого вала дизеля.

В качестве предельно допустимой величины неравномерности вращения кулачкового вала ТНВД дизеля принималась величина неравномерности Дп = ± 10 мин -1 по углу поворота кулачкового вала, что соответствует неравномерности вращения коленчатого вала двигателя Дп = ± 20 мин -1, т. е. величина предельной неравномерности превышает возможную неравномерность вращения при проведении испытаний ТНВД на двигателе без его демонтажа.

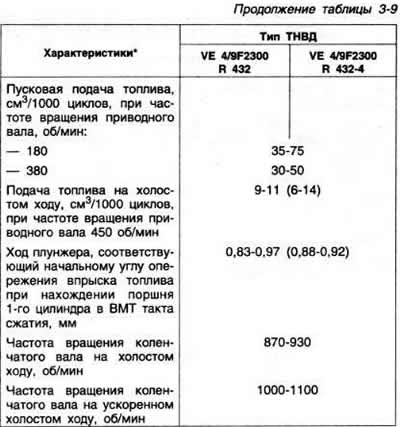

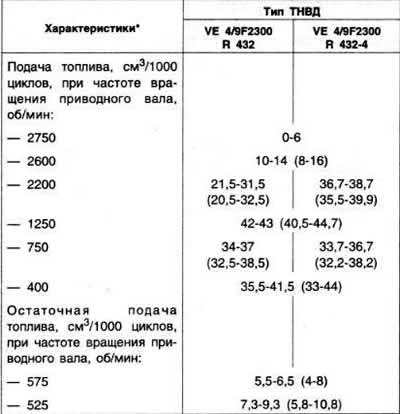

На основе анализа характеристик (таблица 1) изменения величины цикловой подачи топлива при работе регуляторов в режиме ее корректирования от номинального Оном до максимального 0Мкр значения в режиме максимального крутящего момента, были построены графические зависимости (рис. 2).

2).

500 600 700 800 900 1000

Частота вращения коленчатого вала, мин»1

1 — В7М.80.16.001В; 2 — В.10М.80.16.001; 3 — В15М.80.16.001;

4 — 4ТН-10х10Т-54; 5 — 4УТНМ-1111005-30; 6 — 212.1111004 (НД-21)

Рисунок 2 — Регуляторные характеристики изменения цикловой подачи топлива ТНВД разных типов

Используя характеристики рис. 2 была выполнена оценка возможной величины погрешности измерения цикловой подачи топлива, обусловленной заданной неравномерностью частоты вращения кулачкового вала ТНВД Дп = ± 10 мин -1.

Установлено, что для разных типов ТНВД при изменении частоты вращения кулачкового вала в пределах Дп = ± 10 мин -1 от заданной положением рычага управления подачей топлива, погрешность измерения цикловой подачи топлива изменяется в пределах от 0,65 до 1,1%.

Полученные результаты исследования позволяют утверждать, что при испытании и регулировке ТНВД без демонтажа с ДВС погрешность измерения цикловой подачи топлива секциями ТНВД не превысит 1%, так как ожидаемая неравномерность вращения кулачкового вала ТНВД составит не более Дп = ± 5-8 мин -1

На третьем этапе исследовался вопрос возможности выполнения оценки качества регулировки ТНВД (его технического состояния) по результатам измерения цикловой подачи секциями ТНВД на режимах холостого хода работы двигателя.

Предположительно, оценивать качество регулировки ТНВД при его испытаниях без демонтажа с ДВС на основе измерения цикловой подачи топлива секциями ТНВД на режимах холостого хода дизеля возможно, если имеет место корреляция между характером изменения величины цикловой подачи топлива по скоростной характеристике на различных режимах работы двигателя. = 76 мм /цикл на режиме холостого хода.

= 76 мм /цикл на режиме холостого хода.

Полученные при испытаниях скоростные характеристики изменения цикловой подачи топлива, представленные на рис. 4, свидетельствуют об

идентичности зависимостей изменения цикловои подачи, отличающихся только абсолютными значениями исследуемых величин.

250 200 1 50 1 ОО 50 О

400

500

600

700

800

ЭОО

ЮОО

Частота вращения кулачкового вала, мин 1

1 — режим номинальной мощности; 2 — режим холостого хода Рисунок 4 — Скоростные характеристики ТНВД модели НК-10

В связи с этим, анализируя изменение значений величины цикловой подачи топлива секциями ТНВД, измеренных на режиме холостого хода, можно оценить качество регулировки насоса в целом. При этом для оценки технического состояния ТНВД необходимо знать значения величин цикловых подач топлива на режимах холостого хода.

При этом для оценки технического состояния ТНВД необходимо знать значения величин цикловых подач топлива на режимах холостого хода.

На четвертом этапе выполнялись испытания ТНВД модели 4УТНМ-1111005-20 без демонтажа с двигателя.

Предварительно на работающем двигателе были зафиксированы положения рычага управления подачей топлива, соответствующие:

— положение №1 — частоте вращения на минимальных оборотах холостого хода двигателя;

— положение №2 — частоте вращения на режиме максимального крутящего момента дизеля;

— положение №3 — частоте вращения на режиме номинальной мощности.

После этого ТНВД 4УТНМ-1111005-20 был установлен на испытательный стенд модели КИ-35478, испытан и отрегулирован.

После регулировки ТНВД имел следующие параметры:

Таблица 1 — Регулировочные параметры ТНВД 4УТНМ-1111005-20

№ секции Режим номинальной подачи 3 топлива Оном = 68 мм /ц Режим подачи топлива на холостом ходу Окр = 24 мм3/ц, Охх = 28 мм3/ц

-1 Пном, мин Оном, мм3/ц Пкр, мин-1 мм /ц Пном, мин-1 Охх, мм /ц

1 1800 69 1400 мин-1 27 1800 30

2 1800 67 1400 мин-1 23 1800 27

3 1800 68 1400 мин-1 25 1800 28

4 1800 67 1400 мин-1 26 1800 29

72 * 68

3 64

£

«Т 60

^

« 56

0 С

3 52

и

§ 48

1 44

40

2 3

Номер секции ТНВ Д

4

Рисунок 5 — Результаты регулировки ТНВД 4УТНМ-1111005-20 на стенде КИ-35478 (режим номинальной мощности)

После выполнения регулировки ТНВД на стенде неравномерность цикловой подачи между секциями составила в среднем ± 1,5% на режиме номинальной мощности (рис.

ск го ш о

=Г

2 3

Номер секции ТНВД

на стенде; ■ — без демонтажа с ДВС.

Рисунок 7 — Результаты контроля регулировки ТНВД на режиме

холостого хода при п = 1400 мин

-1

При испытаниях ТНВД без демонтажа с ДВС абсолютные значения измеренной цикловой подачи топлива секциями ТНВД несколько возрастают по отношению к их значениям, измеренным при испытаниях на стенде.

Такой характер изменения величины цикловой подачи обусловлен тем, что при испытаниях ТНВД без демонтажа с двигателя, в связи с отключением из работы на режиме испытаний одной из секций насоса высокого давления, возрастает доля механических потерь в двигателе и как следствие — возрастает нагрузка на него, что вызывает реакцию регулятора насоса в сторону увеличения цикловой подачи топлива для поддержания заданного режима его работы.

12 3 4

Номер секции ТНВД на стенде; Н — без демонтажа с ДВС.

Рисунок 8 — Результаты контроля регулировки ТНВД на режиме

холостого хода при п = 1800 мин

-1

Тем не менее, можно заметить, что при испытаниях ТНВД на стенде и без демонтажа с ДВС имеет место корреляция в изменении абсолютных значений величины цикловой подачи секциями насоса на всех режимах испытаний, следовательно на основе их сравнения можно сделать заключение о техническом состоянии ТНВД в целом и необходимости его регулировки.

Результаты испытаний показали, что меньшая погрешность изменения значений цикловой подачи топлива секциями ТНВД имеет место при частоте вращения коленчатого вала двигателя, соответствующей номинальной мощности.

Таким образом, изложенные результаты исследований могут быть положены в основу для разработки методики (технологии) диагностирования ТНВД без демонтажа с ДВС.

Литература

1. Баширов Р.М. Топливные системы автотракторных и комбайновых дизелей -Уфа: БГАУ, 2004. — 232 с.

2. Габитов И.И., Неговора А.В. Топливная аппаратура автотракторных дизелей. -Уфа: БГАУ, 2004, — 216с

3. Кокорев Г. Д. Основные принципы управления эффективностью процесса технической эксплуатации автомобильного транспорта в сельском хозяйстве / Г.Д. Кокорев// Сборник материалов научно-практической конференции, посвященной 50-летию кафедр «Эксплуатация машинно-тракторного парка» и «Технология металлов и ремонт машин» инженерного факультета РГСХА. — Рязань: РГСХА, 2004. С. 128-131

С. 128-131

4. Кокорев Г.Д. Основы построения программ технического обслуживания и ремонта автомобильного транспорта в сельском хозяйстве / Г.Д. Кокорев// Сборник материалов научно-практической конференции, посвященной 50-летию кафедр «Эксплуатация машинно-тракторного парка» и «Технология металлов и ремонт машин» инженерного факультета РГСХА. — Рязань: РГСХА, 2004. С. 133-136.

5. Кокорев Г. Д. Программы технического обслуживания и ремонта автомобильного транспорта в сельском хозяйстве / Г.Д. Кокорев// Материалы Международной научно-практической конференции молодых ученых и специалистов к 55-летию РГСХА. -Рязань: РГСХА, 2004. С. 136-139.

6. Кокорев Г.Д. Состояние теории создания объектов современной техники / Г.Д. Кокорев// Сборник научных трудов РГСХА. — Рязань: РГСХА, 2001. С. 425-427.

7. Кокорев Г.Д. Моделирование при проектировании новых образцов автомобильной техники /Г.Д. Кокорев// Сборник научных трудов РГСХА. — Рязань: РГСХА, 2001. С.423-425.

Кокорев Г.Д. Моделирование при проектировании новых образцов автомобильной техники /Г.Д. Кокорев// Сборник научных трудов РГСХА. — Рязань: РГСХА, 2001. С.423-425.

8. Кокорев Г.Д. Математические модели в исследованиях сложных систем / Г.Д. Кокорев // Научно-технический сборник №10. — Рязань: ВАИ, 2000. С 8-12.

9. Бышов Н.В. Анализ методов диагностирования топливной аппаратуры автотракторных дизелей и разработка математической модели топливного насоса высокого давления / Борычев С.Н., Юхин И.А., Успенский И.А., Кокорев Г.Д., Шемякин А.В., Костенко М,Ю., Рембалович Г.К., Кравченко А.М., Полищук С.Д., Загородских Б.П.,

Смольянов А.В., Данилов И.К.// В электронном журнале «Научный журнал КубГАУ». -2016 г., № 123 (09), режим доступа: http://ej.kubagro.ru/ 2016/09/pdf/36.pdf, С. 169-192.

10. Симдянкин А.А. Оценка фильтрующего элемента фильтра тонкой очистки топлива на основе изменения разряжения в топливопроводе системы питания COMMON RAIL// Бышов Н.В., Борычев С.Н., Успенский И.А., Кокорев Г.Д., Юхин И.А., Синицин П.С.,Клиншов А. А., Лучков М.С.// В электронном журнале «Научный журнал КубГАУ». — 2014 г., № 104 (10), режим доступа: http://ej .kubagro.ru/ 2014/10/pdf/36.pdf, С. 211-221.

Симдянкин А.А. Оценка фильтрующего элемента фильтра тонкой очистки топлива на основе изменения разряжения в топливопроводе системы питания COMMON RAIL// Бышов Н.В., Борычев С.Н., Успенский И.А., Кокорев Г.Д., Юхин И.А., Синицин П.С.,Клиншов А. А., Лучков М.С.// В электронном журнале «Научный журнал КубГАУ». — 2014 г., № 104 (10), режим доступа: http://ej .kubagro.ru/ 2014/10/pdf/36.pdf, С. 211-221.

11. Успенский И.А. /Усовершенствованная технология и средство диагностирования фильтров тонкой очистки дизельного топлива системы топливоподачи «COMMON RAIL»// Успенский И.А., Кокорев Г.Д.// .// Материалы международной научно-практической конференции «Инновационные направления и методы реализации научных исследований в АПК» — Рязань: ФГБОУ ВПО РГАТУ,2012. — С. 43-48.

12. Успенский И.А. Методика диагностирования мобильной сельскохозяйственной техники с использованием прибора фирмы «SAMTEC»/ Успенский И. А., Кокорев Г.Д., Бобров И.В., Карцев Е.А., Синицин П.С.// Техника и оборудование для села. 2012. №7 С. 44-47.

А., Кокорев Г.Д., Бобров И.В., Карцев Е.А., Синицин П.С.// Техника и оборудование для села. 2012. №7 С. 44-47.

References

1. Bashirov R.M. Toplivnye sistemy avtotraktornyh i kombajnovyh dizelej — Ufa: BGAU, 2004. — 232 c.

2. Gabitov I.I., Negovora A.V. Toplivnaya apparatura avtotraktornyh dizelej. — Ufa: BGAU, 2004, — 216s

3. Kokorev G.D. Osnovnye principy upravleniya ehffektivnost’yu processa tekhnich-eskoj ehkspluatacii avtomobil’nogo transporta v sel’skom hozyajstve / G.D. Kokorev// Sbornik materialov nauchno-prakticheskoj konferencii, posvyashchennoj 50-letiyu kafedr «EHkspluataciya mashinno-traktornogo parka» i «Tekhnologiya metallov i remont mashin» inzhenernogo fakul’teta RGSKHA. — Ryazan’: RGSKHA, 2004. S. 128-131

4. Kokorev G.D. Osnovy postroeniya programm tekhnicheskogo obsluzhivaniya i remonta avtomobil’nogo transporta v sel’skom hozyajstve / G.D. Kokorev// Sbornik materialov nauchno-prakticheskoj konferencii, posvyashchennoj 50-letiyu kafedr «EHkspluataciya mashinno-traktornogo parka» i «Tekhnologiya metallov i remont mashin» inzhenernogo fakul’teta RGSKHA. — Ryazan’: RGSKHA, 2004. S. 133-136.

Kokorev G.D. Osnovy postroeniya programm tekhnicheskogo obsluzhivaniya i remonta avtomobil’nogo transporta v sel’skom hozyajstve / G.D. Kokorev// Sbornik materialov nauchno-prakticheskoj konferencii, posvyashchennoj 50-letiyu kafedr «EHkspluataciya mashinno-traktornogo parka» i «Tekhnologiya metallov i remont mashin» inzhenernogo fakul’teta RGSKHA. — Ryazan’: RGSKHA, 2004. S. 133-136.

5. Kokorev G.D. Programmy tekhnicheskogo obsluzhivaniya i remonta avtomobil’nogo transporta v sel’skom hozyajstve / G.D. Kokorev// Materialy Mezhdunarodnoj nauchno-

prakticheskoj konferencii molodyh uchenyh i specialistov k 55-letiyu RGSKHA. — Ryazan’: RGSKHA, 2004. S. 136-139.

6. Kokorev G.D. Sostoyanie teorii sozdaniya ob»ektov sovremennoj tekhniki / G.D. Ko-korev// Sbornik nauchnyh trudov RGSKHA. — Ryazan’: RGSKHA, 2001. S. 425-427.

7. Kokorev G.D. Modelirovanie pri proektirovanii novyh obrazcov avtomobil’noj tekhniki /G.D. Kokorev// Sbornik nauchnyh trudov RGSKHA. — Ryazan’: RGSKHA, 2001. S. 423-425.

Kokorev G.D. Modelirovanie pri proektirovanii novyh obrazcov avtomobil’noj tekhniki /G.D. Kokorev// Sbornik nauchnyh trudov RGSKHA. — Ryazan’: RGSKHA, 2001. S. 423-425.

8. Kokorev G.D. Matematicheskie modeli v issledovaniyah slozhnyh sistem / G.D. Kokorev // Nauchno-tekhnicheskij sbornik №10. — Ryazan’: VAI, 2000. S 8-12.

9. Byshov N.V. Analiz metodov diagnostirovaniya toplivnoj apparatury avtotraktornyh dizelej i razrabotka matematicheskoj modeli toplivnogo nasosa vysokogo davleniya / Bo-rychev S.N., YUhin I.A., Uspenskij I.A., Kokorev G.D., SHemyakin A.V., Kostenko M,YU., Rembalovich G.K., Kravchenko A.M., Polishchuk S.D., Zagorodskih B.P., Smol’yanov A.V., Danilov I.K.// V ehlektronnom zhurnale «Nauchnyj zhurnal KubGAU». — 2016 g., № 123 (09), rezhim dostupa: http://ej.kubagro.ru/ 2016/09/pdf/36.pdf, S. 169-192.

10. Simdyankin A. A. Ocenka fil’truyushchego ehlementa fil’tra tonkoj ochistki topliva na osnove izmeneniya razryazheniya v toplivoprovode si-stemy pitaniya COMMON RAIL// Byshov N.V., Borychev S.N., Uspenskij I.A., Kokorev G.D., YUhin I.A., Sinicin P.S.,Klinshov A.A., Luchkov M.S.// V ehlektronnom zhurnale «Nauchnyj zhurnal KubGAU». — 2014 g., № 104 (10), rezhim dostupa: http://ej.kubagro.ru/ 2014/10/pdf/36.pdf, S. 211-221.

A. Ocenka fil’truyushchego ehlementa fil’tra tonkoj ochistki topliva na osnove izmeneniya razryazheniya v toplivoprovode si-stemy pitaniya COMMON RAIL// Byshov N.V., Borychev S.N., Uspenskij I.A., Kokorev G.D., YUhin I.A., Sinicin P.S.,Klinshov A.A., Luchkov M.S.// V ehlektronnom zhurnale «Nauchnyj zhurnal KubGAU». — 2014 g., № 104 (10), rezhim dostupa: http://ej.kubagro.ru/ 2014/10/pdf/36.pdf, S. 211-221.

11. Uspenskij I.A. /Usovershenstvovannaya tekhnologiya i sredstvo diagnostirovaniya fil’trov tonkoj ochistki dizel’nogo topliva sistemy toplivopodachi «COMMON RAIL»// Uspenskij I.A., Kokorev G.D.// .// Materialy mezhdunarodnoj nauchno-prakticheskoj konferencii «Innovacionnye napravleniya i metody realizacii nauchnyh issledovanij v APK» — Ryazan’: FGBOU VPO RGATU,2012. — S. 43-48.

12. Uspenskij I.A. Metodika diagnostirovaniya mobil’noj sel’skohozyajstvennoj tekhniki s ispol’zovaniem pribora firmy «SAMTEC»/ Uspenskij I. A., Kokorev G.D., Bobrov I.V., Karcev E.A., Sinicin P.S.// Tekhnika i oborudovanie dlya sela. 2012. №7 S. 44-47.

A., Kokorev G.D., Bobrov I.V., Karcev E.A., Sinicin P.S.// Tekhnika i oborudovanie dlya sela. 2012. №7 S. 44-47.

Регулировка ТНВД дизеля.

Устройства и приборы высокого давления

Регулировка топливных насосов высокого давления

Регулирование ТНВД должно производиться на специальных стендах высококвалифицированными специалистами. При регулировке насоса следует использовать стендовые форсунки или форсунки, с которыми насос был установлен на двигателе, помечая при этом номер каждой форсунки в соответствии с цилиндром.

Перед проверкой и регулировкой насоса высокого давления все форсунки (если используются форсунки с двигателя) должны быть тщательно проверены и отрегулированы на специальном стенде в соответствии с техническими условиями для данного типа и модели форсунок.

После регулировки насоса каждую форсунку следует устанавливать на цилиндр, соответствующий секции насоса, которую регулировали совместно с этой форсункой.

Общая работоспособность плунжерных пар насоса может оцениваться при помощи стендовых форсунок, отрегулированных на давление начала впрыска, превышающее номинальное в 1,8…2 раза. Если в этом случае насос обеспечивает подачу, значит плунжерные пары в нормальном состоянии.

***

Регулировка цикловой подачи

Основная регулировка топливного насоса – регулировка количества и равномерности цикловой подачи на номинальном режиме. Для этого рейку ТНВД (или дозатор у одноплунжерного насоса) специальным винтом устанавливают в положение номинальной подачи. При номинальной частоте вращения замеряют цикловую подачу всех секций, контролируя уровень топлива в измерительных пробирках для каждой секции насоса.

Для контроля величины цикловой подачи по секциям насоса используются стеклянные градуированные пробирки, закрепленные на испытательном стенде и присоединенные к выпускному штуцеру секции, либо (в современных стендах) по дисплею, на котором визуально отображается цикловая подача по секциям испытываемого ТНВД. Цикловая подача должна соответствовать техническим условиям на насос и корректироваться для конкретной модели двигателя.

Цикловая подача должна соответствовать техническим условиям на насос и корректироваться для конкретной модели двигателя.

Отклонение по секциям (неравномерность подачи) допускается не более 3…5%. В противном случае у насосов серии 33 (КамАЗ) и 60 (ЗИЛ) ослабляют крепление корпуса секции и поворачивают его, переставляя на один-два зуба стопорную шайбу корпуса. У некоторых насосов (4УТНМ, ЯЗДА, ЧТЗ) для крепления секций предусмотрены специальные хомуты, которые при необходимости ослабляют и корректируют цикловую подачу поворотом корпуса секции.

Регулирование угла опережения начала подачи

Проверку и регулировку этого угла осуществляют на стенде.

В рядных насосах на первую секцию, а в V-образных насосах серии 33 – на восьмую секцию устанавливают моментоскоп – стеклянную трубку, соединенную через резиновый патрубок с топливопроводом высокого давления (см. рисунок). Рейку устанавливают в положение номинальной подачи и вращая вручную вал насоса (за муфту опережения впрыска), заполняют трубку моментоскопа топливом.

Отвернув вал обратную сторону, и затем медленно вращая его вперед, определяют момент, когда поверхность топлива (мениск) в трубке моментоскопа дрогнет.

Вращение останавливают.

При этом лимб стенда покажет угол до оси симметрии кулачка привода плунжера. Этот угол должен соответствовать техническим условиям для данного конкретного насоса.

Так, для восьмой секции насоса серии 33 (КамАЗ) этот угол должен составлять 42…43˚, а для первой секции насосов 4УТНМ — 56˚.

После проверки первой (или восьмой) секции, моментоскоп устанавливают на остальные секции соответственно порядку работы цилиндров двигателя. Отклонение углов опережения впрыска по секциям не должно превышать 20‘.

С целью регулировки угла опережения начала подачи в насосах серии 33 (КамАЗ) заменяют пяту толкателя, которую выпускают 18 ремонтных размеров.

В насосах типа УТНМ, ТН, ЯЗДА для этих целей перемещают винт толкателя плунжера. После регулировки секции этот винт стопорят контргайкой.

После регулировки секции этот винт стопорят контргайкой.

***

Форсунка дизельного двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Устройства ТНВД и основные позиции, подлежащие замене при ремонте

ТНВД тип VP

Устанавливается в основном на автомобили после 1996 года.

Чаще можно встретить ТНВД BOCSH VP44/30 на автомобилях AUDI 2.5 TDI, FORD, OPEL, VW и др., ZEXEL VP на автомобилях NISSAN и др.

Основные причины выхода из строя ТНВД VP

- Загрязнение топлива

- Попадание примесей в топливо

- Попадание воды

- Неисправность электропроводки автомобиля

- Естественный износ

Определить неисправность ТНВД можно по следующим признакам: Плохой запуск, в основном на прогретом двигателе. Провалы на средних и максимальных оборотах. Неустойчивая работа на холостом ходу до полной остановки двигателя.

Провалы на средних и максимальных оборотах. Неустойчивая работа на холостом ходу до полной остановки двигателя.

Наша компания имеет все необходимое оборудование и программное обеспечение для полноценной проверки и регулировка данных ТНВД всех производителей (BOSCH, ZEXEL)

Наиболее востребованные детали для ремонта ТНВД данного типа:

- Плунжерная пара

- Электронный блок управления

- Датчик угла поворота

- Корпус ТНВД

- Подшипник

- Топливоподкачивающий насос

- Приводной вал

- Поршень опережения

- Клапан управления

- Опрная пластина

- Комплект уплотнений (ремкомплект)

Ремонт может быть произведен ТОЛЬКО в специализированных условиях.

Описание процесса ремонта:

1.1 Диагностика

- Очистка (мойка ТНВД)

- Частичная разборка ТНВД с целью визуальной проверки исправности ряда рабочих движущихся элементов.

- Установка ТНВД на стенд для выявления неисправности

- Определение необходимых запасных частей для ремонта и объема работ по восстановлению или чистке элементов насоса.

1.2 Ремонт

1. Разборка ТНВД

2. Замена необходимых деталей

3. Сборка ТНВД

4. Обкатка и проверка ТНВД на стенде на всех рабочих режимах.

5. Перепрописка ЭБУ новой программой с целью удаления ошибок.

6. Блокировка ТНВД для фиксации угла опережения впрыска.

После переборки ТНВД остается только правильно установить насос на автомобиль.

ВАЖНО соблюсти все параметры установки, правильно выставить момент впрыска по меткам.

Предварительно перед установкой насос на автомобиль необходимо проверить топливные магистрали и бак на предмет загрязнения. Заменить топливные фильтра. Проверить исправность электропроводки. Желательно проверить исправность форсунок и топливной рампы (при наличие).

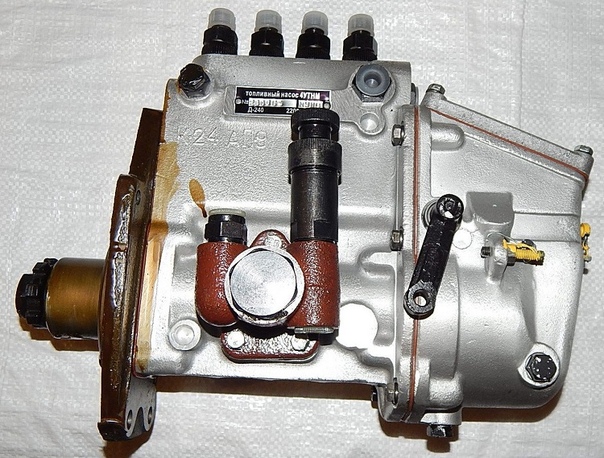

Рядные ТНВД

Наиболее часто устанавливается на грузовых автомобилях.

Существуют несколько типов рядных ТНВД, отличающихся не только количеством секций, но и своей конструкцией и управлением, а именно:

- Рядный с механическим регулятором

- Рядный с электронным управлением (система EDC)

- Рядный 2 реечный ТНВД с электронным управлением

Определить неисправность ТНВД можно по следующим признакам:

По рядным ТНВД с механическим регулятором- плохой запуск, в основном на холодном двигателе. Провалы при эксплуатации. Не устойчивая работа на холостом ходу.

Основные причины выхода из строя рядных ТНВД:

- Попадание примесей (бензина и пр.) в дизельное топливо. В этом случае топливо становится «сухим», что приводит к задирам и заклиниванию рабочих элементов насоса.

2. Попадание воды в топливо. Вода вместе с топливом попадает на корпус, рейку и другие рабочие части насоса и образует собой налет. Основную проблему это создает в холодное время года после ночной стоянки. Когда рейка перестает из-за наледи двигаться. В этом случае двигатель либо не запускается, либо идет в разнос. Также из-за попадания воды внутрь насоса образуется коррозия, которая также приводит к задирам и заклиниванию рабочих элементов насоса.

Когда рейка перестает из-за наледи двигаться. В этом случае двигатель либо не запускается, либо идет в разнос. Также из-за попадания воды внутрь насоса образуется коррозия, которая также приводит к задирам и заклиниванию рабочих элементов насоса.

3. Загрязнение топлива. Грязь оседает на рабочих элементах и способствет образованию задиров на плунжерных парах

4. Естественный износ

Наша компания имеет все необходимое оборудование и программное обеспечение для полноценной проверки и регулировка данных ТНВД всех производителей (BOSCH, ZEXEL, KI-KI (лицензия ZEXEL), DOOWON (лицензия ZEXEL), DENSO, а также насосов для отечественной техники.

Рассмотрим процесс ремонта на примере 8 секционного ТНВД.

Наиболее часто востребованные детали при капитальном ремонте ТНВД:

- Плунжерная пара

- Нагнетательный клапан

- Пружина

- Промежуточный подшипник (подшипник скольжения)

- Кулачковый вал

- Передний подшипник

- Рейка

- Задний подшипник

- Сальник вала

- Комплект уплотнений

Также при капитальном ремонте необходима проверка и при необходимости ремонт регулятора.

Диагностика и ремонт может проходить ТОЛЬКО на специализированном оборудование и с использованием оригинальных диагностических программ.

Описание процесса ремонта:

1.1 Диагностика

- Очистка (мойка ТНВД)

- Частичная разборка ТНВД с целью визуальной проверки исправности ряда рабочих движущихся элементов.

- Установка ТНВД на стенд для выявления неисправности

- Определение необходимых запасных частей для ремонта и объема работ по восстановлению или чистке элементов насоса.

1.2 Ремонт

1. Разборка ТНВД

2. Замена необходимых деталей

3. Сборка ТНВД

4. Обкатка и проверка ТНВД на стенде на всех рабочих режимах.

После переборки ТНВД остается только правильно установить его на автомобиль.

Предварительно перед установкой насос на автомобиль необходимо проверить топливные магистрали и бак на предмет загрязнения. Заменить топливные фильтра. Проверить исправность электропроводки (для автомобилей с системой EDC). Обязательно проверить исправность форсунок.

Обязательно проверить исправность форсунок.

ТНВД VE

Устанавливается в основном на грузовые малотоннажные и легковые автомобили.

Существуют 2 типа ТНВД VE — с механическим и электронным управлением ((система EDC).

Основные причины выхода из строя рядных ТНВД:

- Загрязнение топлива

- Попадание примесей в топливо

- Попадание воды

- Неисправность электропроводки автомобиля

- Естественный износ

Определить неисправность ТНВД можно по следующим признакам: Плохой запуск, в основном на прогретом двигателе. Провалы на средних и максимальных оборотах. Неустойчивая работа на холостом ходу до полной остановки двигателя.

Наша компания имеет все необходимое оборудование и программное обеспечение для полноценной проверки и регулировка данных ТНВД всех производителей (BOSCH, ZEXEL, KI-KI (лицензия ZEXEL), DOOWON (лицензия ZEXEL), DENSO

Рассмотрим процесс ремонта ТНВД VE

Наиболее часто востребованные детали при капитальном ремонте ТНВД:

- Плунжерная пара

- Ролики

- Подкачка

- Кулачковая шайба

- Крестообразная шайба

- Поршень опережения впрыска

- Корпус (часто подлежит восстановлению)

- Сальник вала

- Вал

- Втулки вала

- Ось газа (для ТНВД с механическим управлением)

- Втулка оси газа (для ТНВД с механическим управлением)

- Комплект уплотнений

- Обратный клапан

- Блок управления (для ТНВД с электронным управлением (системой EDC)

Описание процесса ремонта:

1. 1 Диагностика

1 Диагностика

1. Очистка (мойка ТНВД)

- Частичная разборка ТНВД с целью визуальной проверки исправности ряда рабочих движущихся элементов.

- Установка ТНВД на стенд для выявления неисправности

- Определение необходимых запасных частей для ремонта и объема работ по восстановлению или чистке элементов насоса.

1.2 Ремонт

1. Разборка ТНВД

2. Замена необходимых деталей

3. Сборка ТНВД