Диагностика, промывка и регулировка дизельных форсунок

Качественный распыл топлива напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндре бензинового или дизельного двигателя. Если горючее подается неравномерно или не в заданный момент времени, тогда дизель теряет мощность на разных режимах работы, выхлоп дизеля становится черным, мотор начинает троить и т.д. Дизельный двигатель плохо заводится «на холодную», неустойчиво работает «на горячую».

Такие неисправности в системе питания дизельного двигателя могут привести к дорогостоящему ремонту. Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Читайте в этой статье

Проверка форсунок дизельного двигателя своими руками

Для определения неисправной необходимо на заведенном двигателе довести обороты коленвала до такой частоты, когда сбои в работе дизеля заметны наиболее отчетливо. Далее каждую из форсунок последовательно отключают путем ослабления накидной гайки в месте крепления магистралей высокого давления к соответствующим штуцерам насоса. Если отключается «рабочая» деталь, тогда работа двигателя меняется. В момент отключения топливной форсунки, которая заведомо неисправна, никаких явных изменений в работе двигателя не произойдет.

Забитый инжектор можно выявить путем прощупывания топливопровода на предмет толчков, которые возникают в результате пульсации нагнетаемого ТНВД горючего при полной невозможности или только частичной его прокачке через сопло. Следует обратить внимание на штуцер вызывающей подозрение секции. Температура элемента будет выше сравнительно с остальными.

Помните, в процессе проверки и регулировки дизельных форсунок необходимо соблюдать повышенную осторожность! Струя топлива подается под большим давлением. При попадании такой струи на открытые участки кожи возможны глубокие и серьезные раны. Одежда также не является эффективной защитой от струи топлива под высоким давлением!

Экономичность дизеля и эффективность его работы сильно зависит от типа установленных распылителей, которые периодически меняют в процессе чистки, регулировки или ремонта топливной системы дизельного двигателя. Перед монтажом дизельной форсунки на мотор нужно убедиться в подходящей маркировке распылителя. Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Проверка форсунок на давление в момент впрыска, а также анализ эффективности распыла осуществляется при помощи специального прибора под названием максиметр. Максиметр является контрольным образцом в виде специальной форсунки. Такой элемент имеет тарировочную пружину и шкалу, которая нанесена на корпус и колпак. При помощи указанной шкалы становится возможным установить давление начала впрыска солярки.

Вторым способом является наличие контрольной образцовой рабочей форсунки, с которой сравниваются остальные. Данные проверки производят на заведенном дизельном двигателе. Чтобы проверить качество распыла и давление впрыска потребуется демонтаж форсунки и топливопровода с дизельного ДВС. Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Контрольный инжектор предварительно регулируют на оптимальный показатель давления начала топливного впрыска, проверяют на качество распыла. Также необходимо осуществить ослабление затяжки накидных гаек на оставшихся штуцерах ТНВД. Это позволит прервать топливоподачу к другим дизельным форсункам. Последним шагом становится активация декомпрессионного механизма, выставляется максимальная подача горючего. После этого можно начинать вращение коленвала двигателя.

Обе форсунки (контрольная и тестируемая) должны демонстрировать одновременное начало впрыска топлива. Если тестируемый инжектор отклоняется от нормы сравнительно с контрольным образцом, тогда потребуется регулировка дизельной форсунки. Необходимо отрегулировать давление пружины тестируемой детали.

Для регулировки потребуется отвинтить колпак форсунки и ослабить контргайку. Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

Проверка дизельных форсунок на давление впрыска и качество распыла при помощи контрольного образца займет больше времени по сравнению с использованием заранее подготовленного максиметра. Кроме проверки на двигателе с использованием ТНВД эффективность работы инжектора можно протестировать при помощи специального проверочного (регулировочного) стенда.

Очистка форсунок дизельного ДВС

В том случае, если потребовалась промывка дизельных форсунок своими руками, неисправную деталь снимают для осмотра и регулировки. Прежде чем ответить на вопрос, как очистить форсунки дизельного двигателя, следует отметить, что разбор инжектора необходимо осуществлять в условиях максимальной чистоты и освещенности.

Самостоятельно промыть дизельную форсунку можно керосином или качественным дизтопливом без примесей. Далее элементы детали аккуратно обдувают сжатым воздухом, после чего можно осуществить сборку в обратном порядке.

Для того чтобы избежать возможного смешивания составных элементов от разных форсунок, разборку и сборку каждого инжектора лучше производить отдельно или разбирать и собирать детали в порядке очереди. Составные элементы обтираются исключительно чистыми батистовыми салфетками, а также салфетками из бязи.

Если конструктивно предусматривается возможность регулировки подъема иглы, тогда регулировочный винт затягивают до упора. Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Качество распыла дизтоплива

Нормально работающая форсунка в момент подачи топлива производит одиночный, короткий и «кучный» впрыск, который сопровождается резким звуком. Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

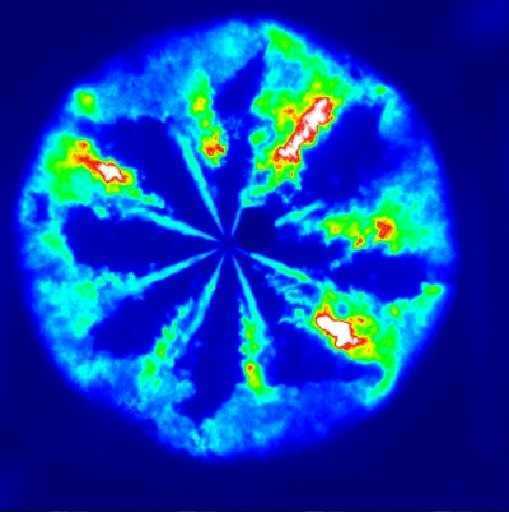

В этом случае деталь необходимо закрепить на проверочном стенде и направить соплом в специально подготовленное место. В это место нужно положить чистую бумагу для того, чтобы упростить процесс диагностики. Далее осуществляется резкий впрыск топлива. После этого на бумаге можно увидеть следы или прорывы листа от струй солярки. Общее количество таких следов после впрыска должно быть идентичным сравнительно с общим количеством отверстий в конструкции распылителя. Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Следы солярки на бумаге должны иметь одинаковую сгущенность, а также располагаться на равном удалении от центра. Важной функцией инжектора является не только подача, но и обеспечение максимально равномерного распыла дизтоплива по окружности.

Отверстия прочищают после разбора инжектора. Осуществлять чистку без разбора элемента не рекомендуется по причине того, что грязь и отложения останутся внутри. Распылитель и остальные детали необходимо тщательно промывать в керосине. Образовавшийся нагар, который находится снаружи составных элементов, аккуратно удаляется деревянным скребком. Сами отверстия прочищаются небольшим куском тонкой и мягкой стальной проволоки.

Обратите внимание, что диаметр проволоки обязательно должен быть меньше диаметра отверстий сопла минимум на 0,1 мм. Если сопловые отверстия получат увеличение их суммарного сечения или будет нарушена правильная форма отверстий, это приведет к снижению скорости выхода топлива из форсунки. Качество распыла автоматически ухудшится.

Распылитель подлежит замене, если диаметр отверстий сопла увеличен всего на 10% от максимально допустимого. Также поводом для замены сопла выступает и разница в диаметрах отверстий на 5%. После чистки или замены распылителя осуществляется обратная сборка форсунки.

Диагностика и регулировка дизельных форсунок

Частой проблемой является нарушение плотности посадки иглы форсунки в направляющей втулке. Если плотность уменьшена, тогда существенно больше топлива протекает через образовавшийся зазор между иглой и втулкой. Для исправного инжектора допускается протечка горючего не более 4% от общего количества топлива, которое подается в цилиндр двигателя. Общее количество топлива, которое сливается из разных форсунок за каждый отдельный промежуток времени, не должно существенно отличаться. Выявить отклонения от нормы можно при помощи следующих действий:

- необходимо затянуть пружину форсунки так, чтобы параметр давления открытия иглы совпадал с тем, который указан в технической литературе по эксплуатации конкретного дизельного двигателя;

- следующим шагом становится создание заведомо большего давления топлива, чем указанное в документации по эксплуатации ДВС. Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см2 от рекомендуемого;

Оптимальное время падения давления указано в технической документации по эксплуатации мотора. Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Если наклонить направляющую иглы на угол около 45 градусов, тогда игла должна выйти из нее не более чем на треть от длины направляющей. Игла должна выходить свободно, под собственным весом и при учете любого поворота вокруг оси. Указанную пару втулка-игла меняют в случае существенных отклонений в работе. Отдельная замена иглы без замены направляющей втулки не рекомендуется, так как данные элементы подгоняются друг к другу с высокой точностью.

Регулировка давления подъема иглы форсунки достигается путем изменения силы натяжения пружины. Максимально допустимое отклонение находится в рамках до 10 кгс/см2. Показатель величины такого давления указан в инструкции по эксплуатации ДВС.

Течи горючего из топливной форсунки

Также дизельные инжекторы могут давать как незначительную, так и обильную течь. В первом случае потребуется ремонт, во втором можно обойтись способом притирки иглы к седлу. Форсунки текут по причине нарушения уплотнения в области торца иглы, который еще называется уплотняющим конусом.

Проверку плотности притирки торца можно проверить путем плавного и поэтапного наращивания давления горючего. Конец распылителя должен оставаться полностью сухим при достижении такого показателя, который составляет до 10 кгс/см2 меньше, чем необходимое давление впрыска.

В том случае, если замечено подтекание дизельной форсунки, тогда осуществляется аккуратная притирка иглы к седлу. Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Читайте также

krutimotor.ru

Регулировка форсунок дизельного двигателя | РОСС-ДИЗЕЛЬ

Функции форсунок заключаются в подаче порций горючего в цилиндр под высоким давлением, обеспечивая при этом его максимальное распыление, необходимое для эффективного сгорания смеси. Эксплуатация данных деталей производится в высоконагруженных условиях, способствующих сбою настроек и возникновению различных неисправностей. Помимо этого, качество работы постепенно ухудшается вследствие естественного износа движущихся деталей, ослабления пружин, заедания игл, засорения или закоксовывания отверстий распылителя и т.д. В силу этого форсунки современных дизельных двигателей периодически нуждаются в диагностике и перенастройке на стенде для регулировки.

Предварительная проверка

Для первичной диагностики работы форсунок без снятия их с силового агрегата, используется специализированный прибор – максиметр. Конструкция данного вида оборудования повторяет устройство самой форсунки. Прибор снабжен микрометрическим регулятором со шкалой, цена деления которой составляет 5 Мпа, что позволяет настроить момент начала подъема иглы распылителя на показателях до 50 Мпа. Для проведения проверки форсунка подключается через максиметр к штуцеру нагнетательной секции насоса. При помощи микрометрической головки производится регулировка требуемого давления момента подъема иглы форсунки. После этого ослабляется затяжка всех других гаек топливопроводов и при помощи стартера проворачивается коленвал. В том случае, если впрыск топлива через диагностируемую форсунку и максиметр производится одновременно, то ее настройка признается соответствующей техническим требованиям. Если топливо поступает через распылитель, но не попадает в максиметр, или наоборот, это означает, что давление момента подъема ниже или выше требуемого показателя. Для регулировки необходимого давления в форсунках двигателя производится изменение степени затяжки пружины при помощи винта настроек.

Альтернативный метод

В этом случае в качестве эталона применяется предварительно отрегулированная форсунка, использующаяся по принципу максиметра. Требующий настройки распылитель присоединяется к топливной магистрали через промежуточный тройник, к свободному отводу которого подключают эталонный образец параллельно с диагностируемым элементом. После этого производится ослабление затяжек гаек на оставшихся штуцерах, что дает возможность прервать подачу горючего к остальным форсункам, а также активируется декомпрессионный механизм и открывается «полный газ». После подачи топлива оба распылителя должны производить синхронный впрыск смеси. При выявлении расхождений в их работе производится регулировка давления пружины на настраиваемой форсунке, для чего с нее снимается колпак и ослабляется контргайка. После этого обороты тарировочного винта могут быть изменены. По завершению настройки производится очередное сравнение с работой эталонного образца.

Данный метод характеризуется большей трудоемкостью в сравнении с использованием максиметра.

Комплексная проверка форсунок на стенде

Диагностика и регулировка топливного оборудования дизельных двигателей (форсунок, ТНВД и др.) на специализированных стендах позволяет выявить малозаметные неполадки и добиться оптимального режима работы всех узлов и агрегатов. При помощи специализированной аппаратуры проверяется герметичность распылителей, уровень давления момента подъема игл, качество образования факела и угол конуса подаваемой струи горючего. Основными испытательными устройствами для регулировки дизельных форсунок являются приборы, тестирующие их техническое состояние и проверку гидравлической плотности плунжерной пары насоса.

Конструкция диагностического блока представляет собой плунжерный насос с ручным приводом, предназначенный для подачи горючего под контролируемым давлением, отслеживание которого производится при помощи встроенного манометра. Это позволяет фиксировать момент и степень падения давления.

Качество образующегося факела при подаче смеси отслеживается визуально по четкости начала и завершения фазы впрыска, а также – по характеру выхода струй топлива из отверстий распылителя. Корректно работающая форсунка подает порцию смеси кучно и резко, с характерным сопутствующим звуком. Для наглядности проверки перед соплом размещается лист бумаги, на котором после впрыска остаются следы или прорывы от струй смеси, количество которых должно соответствовать числу отверстий в распылителе.

Устройство для контроля гидравлической плотности функционирует по принципу передачи дозированной нагрузки на плунжер нагнетательной секции, под действием которой тот входит в гильзу. Скорость движения плунжера фиксируется при помощи секундомера и позволяет оценить степень изношенности всей плунжерной пары, а соответственно – и ее гидравлическую плотность.

Перед началом испытаний проверяется собственная герметичность прибора. Для этого на штуцер для подключения форсунки надевается заглушка, после чего открывается запорный кран и при помощи насоса создается давление порядка 30 Мпа. При помощи секундомера отслеживается скорость падения давления, которая должна находиться в пределах 0,5 Мпа/мин.

Герметичность

Для стендовой диагностики герметичности в форсунке с помощью насоса медленно поднимается давление до 30 Мпа при завернутом винте регулировок. После достижения данного показателя производится проверка непроницаемости по запорному конусу и направляющей игле. Помимо этого отслеживаются возможные подтекания из отверстий сопла, а также в зоне стыка распылителя и корпуса форсунки. Внезапное быстрое падения давления до 23 Мпа и ниже указывает на нарушения герметичности контура. Допустимый временной показатель снижения составляет 17 сек — 45 сек при температуре 20 °С и кинематической вязкости горючего от 3,5 сСт до 6 сСт.

Еще одним вариантом является поднятие давления до порогового уровня с моментом начала впрыска (на 0, 5 Мпа-1,5 Мпа меньше точки начала) и удержание его в течение 5 – 10 сек на заданном уровне. При этом на конце иглы не должно образовываться капель просочившегося топлива. В определенных ситуациях допускается незначительное увлажнение кончика распылителя.

Давление момента впрыска

Для определения давления начала подъема производится несколько первичных впрысков для удаления возможного воздуха из системы, после чего медленными нажатиями на рычаг насоса в форсунку нагнетается горючее. Фактический порог давления определяется по максимальному отклонению стрелки манометра в момент начала подачи порции топлива.

При несовпадении действительного давления в дизеле техническим нормам более чем на 0,5 Мпа производится регулировка степени затяжки пружин форсунки. В том случае, если текущий показатель превышает эталонное значение, винт откручивается, а в обратной ситуации – затягивается. Еще одним вариантом настройки является изменение толщины прокладки в соответствии с конструкцией распылителя. После окончания регулировок рекомендуется сделать несколько контрольных впрысков для проверки стабильности работы оборудования. Разность значений моментов начала подъема иглы при этом также не должна превышать 0,5 Мпа.

Качество распыления топлива

Проверка качества образования факела выполняется на отрегулированной форсунке, для чего перекрывается кран, и порция топлива подкачивается при помощи рычага. После заполнения производятся контрольные впрыски. Удовлетворительным результатом является образование факелов смеси туманообразной консистенции, которые равномерно распределяются по поперечному сечению конуса сопла без явных сгущений, капель или струй. При этом начало и конец фазы впрыска должны иметь четкие рамки без последующих подтеканий горючего из распылителя и сопровождаться характерным звенящим звуком отсечки. В качестве варианта дополнительной проверки используется медленное нагнетание горючего насосом стенда. При этом оно должно впрыскиваться малыми порциями при ясно слышимом дробном постукивании.

Для определения угла конуса перед соплом устанавливается фильтровальная бумага, по отпечаткам струй на которой производится расчет.

В том случае, если регулировка форсунки на стенде не позволила обеспечить заданные показатели качества распыления смеси, давления момента подачи, герметичности и т.д. данный узел оценивается как неисправный и поднимается вопрос о возможности его ремонта.

Износ топливного оборудования, или его частичный выход из строя является не критичной, но весьма серьезной проблемой, так как перебои в подаче смеси со временем становятся причиной поломок других узлов силового агрегата. Несмотря на то, что при засорившихся или неотрегулированных форсунках сохраняется возможность эксплуатации транспортного средства, все производители рекомендуют как можно быстрее произвести ремонт, что позволит сохранить работоспособность двигателя и избежать последующих финансовых расходов. Таким образом, при первых признаках нестабильной подачи топлива необходимо обратиться в сервисный центр.

Компания «Росс-Дизель» располагает диагностическими стендами и специализированным оборудованием для проверки и настройки топливной аппаратуры дизельных двигателей различных типов.

rossdizel.ru

Как отремонтировать форсунку дизельного двигателя своими руками

Впрыск дизельного топлива в двигатель осуществляется через форсунки. Топливо под большим давлением поступает в камеру сгорания, после чего воспламеняется. Форсунки — один из основных элементов силового агрегата, при это они работают в экстремальных условиях и на них ложится большая нагрузка. Не удивительно, что рано или поздно они выйдут из строя. Ниже расскажем, как отремонтировать форсунку своими руками, когда это сделать невозможно и как вовремя распознать неисправность.

Впрыск дизельного топлива в двигатель осуществляется через форсунки. Топливо под большим давлением поступает в камеру сгорания, после чего воспламеняется. Форсунки — один из основных элементов силового агрегата, при это они работают в экстремальных условиях и на них ложится большая нагрузка. Не удивительно, что рано или поздно они выйдут из строя. Ниже расскажем, как отремонтировать форсунку своими руками, когда это сделать невозможно и как вовремя распознать неисправность.

Причины и признаки поломки

Для начала стоит описать конструкцию самой детали на примере механического изделия с одной нажимной пружиной. Сбоку имеется канал, который отвечает за непрерывную подачу топлива. Внутри камеры есть барьер с иглой и пружиной. Как только давление увеличивается, барьер опускается и освобождает путь для солярки к распылителю.

Данный элемент ДВС имеет ресурс в 200 тыс. километров, однако из-за некоторых негативных факторов поломка может случиться и раньше. Есть три основных причины, по которым снижается заявленный ресурс:

- Использование топлива низкого качества. Распространённая проблема всех дизельных моторов — из-за примесей распылитель форсунки забивается, дозировка нарушается, режим подачи топлива начинает работать некорректно.

- Заводской брак. Если деталь покупалась у сторонних нелицензированных продавцов, велик шанс того, что она не сможет выдержать тяжёлых эксплуатационных условий и сломается.

- Механические повреждения. Случаются из-за неправильной работы соседних элементов силового агрегата.

Классические неисправности — это трещины по корпусу, плохой ход иглы, изменение количества подаваемого дизеля и угла распыления. Также стоит отметить симптомы, которые будут говорить о том, что придется проводить ремонт дизельных форсунок своими руками, либо обращаться к мастерам:

- нестабильная работа мотора на холостом ходу, ДВС глохнет;

- толчки и рывки при езде;

- чрезмерный выхлоп;

- чёрный или сизый выхлоп;

- отказ некоторых цилиндров;

- серьёзная потеря тяги.

Как отремонтировать форсунки на дизеле

В некоторых случаях возможен ремонт форсунок своими руками, но механизмы брендов Бош и Делфи, а также детали с элементами Common Rail, придётся ремонтировать в специализированных мастерских. Восстановление таких узлов потребует специализированного и дорогостоящего оборудования и компьютерной диагностики, подобное оснащение невозможно найти в гаражном товариществе.

В некоторых случаях возможен ремонт форсунок своими руками, но механизмы брендов Бош и Делфи, а также детали с элементами Common Rail, придётся ремонтировать в специализированных мастерских. Восстановление таких узлов потребует специализированного и дорогостоящего оборудования и компьютерной диагностики, подобное оснащение невозможно найти в гаражном товариществе.

Что касается механических форсунок, то их вполне можно отремонтировать своими руками. Нужно учитывать, что проблема может быть в неплотном прилегании иглы к седлу распылителя (из-за износа нажимного штифта). Также стоит брать во внимание износ отверстия. Эти дефекты не дают добиться нормального прилегания, а потому деталь нужно восстанавливать. Вначале обозначим основные моменты:

- Для ремонта придётся снять деталь. После осмотра нужно заменить распылитель, проставку и нажимной штифт. Также на этом этапе рекомендуется провести развёртку и установку новой нажимной пружины.

- Герметизация и плотное прилегание достигается за счёт качественно обработанных поверхностей, а потому напрямую зависит от завода-изготовителя (не покупайте детали в точках без лицензии).

- Отверстие в направляющем канале, где ходит игла распылителя, имеет зазор и не имеет уплотнителей. Излишки топлива могут попадать на месторасположение пружины.

- Лишнее дизтопливо возвращается в бак через специальный канал обратного слива, а потому в форсунке должно поддерживаться стабильное давление.

Подготовка к работе и демонтаж

Чтобы отремонтировать дизельные форсунки своими руками, необходимо подготовить следующий набор инструментов:

- прямая и крестовая отвёртки;

- набор накидных и рожковых ключей;

- максиметр или мультиметр;

- сухая чистая ветошь;

- промывочная жидкость для мотора.

Перед разборкой рекомендуется хорошо промыть моторный отсек, особое внимание уделив ГБЦ. Это поможет избавиться от проникновения инородных частиц и мусора. Также в процессе разбора не лишним будет нанести нумерацию на каждую деталь — это пригодится при обратной сборке.

Закройте штуцеры форсунок пластиковыми колпачками — так удастся избежать их загрязнения. При самом демонтаже рекомендуется применять накидные ключи и инструмент с длинной ручкой, а если хватает практики — то рожковые ключи, однако в этом случае высок риск сорвать резьбу по неопытности. После того, как форсунка удалена, её необходимо просушить и вытереть ветошью.

Диагностика форсунки

Проверить узел на работоспособность можно ещё до его демонтажа. Делается это так — запускается мотор на холостом ходу и поочередно снимаются форсунки. Если после удаления одной из них работа движка изменилась — значит деталь в порядке и её можно вернуть на место. Так, методом исключения удастся обнаружить дефектный элемент.

Для диагностики нужно использовать максиметр или мультиметр. Убираем клеммы АКБ, отключаем проводку форсунок, замеряем показатели каждой детали. На изделиях высокого сопротивления значения должны быть в пределах 11-17 ом, при низком импедансе — менее 5 ом. Отметим характеристики, которые говорят о работоспособности узла:

- Впрыск должен осуществляться только при конкретных показателях давления, недопустимы отклонения в ту или иную сторону.

- Форсунка не должна переливать (утечка топлива до начала впрыска).

- После впрыска в каждом узле должно сохраняться стабильное давление — оно требуется для обратного сброса горючего в бак.

- Оптимальная форма факела — ровный конус без отклонений.

- Оптимальное распыление — в виде «тумана». Нельзя, чтобы топливо капало или текло.

Разборка и прочистка форсунки

После того, как была определена дефектная деталь, её необходимо разобрать для ремонта. Осуществляется это довольно просто, после того, как отвернули гайку — крепим элемент в тисках (без сильного зажима, чтобы не деформировать корпус) и лёгким постукиванием выбиваем распылитель. Далее снимаются все внутренние части — переходной элемент, регулировочный дроссель, блок распылителя и магнитоэлектрический контакт.

После разборки необходимо провести тщательную чистку каждого элемента. Для этих целей лучше всего использовать специализированную промывочную жидкость. Если же её нет под рукой — чистую солярку или ацетон. Необходимо полностью удалить нагар и любые загрязнения. На финальном этапе в чистом дизтопливе споласкивается сам корпус, гайка и распылитель. Также потребуется просушка — для этих целей оптимально использовать сжатый воздух из компрессора или просто сухую ветошь.

После проведения работ нужно замерить форсунку на мультиметре, если значения в пределах нормы — её можно собирать и ставить обратно. Вполне вероятно, что вышел из строя распылитель, в этом случае его необходимо заменить. Кстати, с нового элемента нужно полностью удалить заводскую смазку, иначе добиться нормальной работы не получится.

После проведения работ нужно замерить форсунку на мультиметре, если значения в пределах нормы — её можно собирать и ставить обратно. Вполне вероятно, что вышел из строя распылитель, в этом случае его необходимо заменить. Кстати, с нового элемента нужно полностью удалить заводскую смазку, иначе добиться нормальной работы не получится.

Последний этап — обратная сборка детали и её установка. Не рекомендуется сразу сильно затягивать гайки, так как после установки и проверки может потребоваться повторный демонтаж. Собранную форсунку проверяют на соответствие всем характеристикам — правильной «обратке» топлива, корректному распылению, герметичному закрытию и так далее. Если проблем не обнаружено — полностью закручиваем гайку и устанавливаем форсунку на движок, предварительно проведя калибровку.

Регулировка после самостоятельного ремонта

Нужно отметить, что в некоторых случаях деталь не будет сразу же корректно функционировать — необходима калибровка. Делается это при помощи смены регулировочных шайб, желательно заранее запастись шайбами разной толщины. Например, если давление срабатывания ниже — ставим более толстую шайбу и наоборот. Можно взять за правило, что для увеличения давления на 10 кг\см, берётся шайба на 0,1 мм меньшей толщины. Диаметр должен быть таким же, как и у ранее установленных.

Также стоит отметить, что на этапе разбора форсунки нужно внимательно осмотреть нажимную пружину и, если она выработала свой ресурс, заменить её. В противном случае можно ожидать протекания топлива. Также в обязательном порядке меняются все уплотнительные кольца. Без проведения этих работ калибровка не будет иметь смысла. После регулировки изделие можно ставить обратно на двигатель.

Некоторые советы

Особенное внимание нужно уделить качеству уплотнительных колец — от них зависит не только герметичность узла, но и возможный перегрев. Они играют роль барьера, который препятствует воздействию избытка тепла ГБЦ на форсунку. Кольца нужно менять после каждого демонтажа. Дело в том, что после затягивания элемента, происходит обжимание колец, они деформируются и прочее. Обратите внимание и на другие моменты:

- При вопросе, можно ли отремонтировать форсунку дизеля Common Rail собственными силами, вопрос будет — да, можно. Но только с использованием спецоборудования, которое стоит больших денег. Проще обратиться в мастерскую.

- Заранее проверьте — нужно ли заново прописывать в память блока новую форсунку. Иногда с этим могут быть проблемы.

- Уплотнительные кольца от разных производителей и под разные модели могут быть неотличимы на глаз. При этом даже малейшее отклонение станет причиной нарушения герметизации. Используйте только кольца от вашей марки автомобиля.

- Приобретайте запчасти не на рынке, а в специализированных магазинах. В противном случае велик риск нарваться на некачественную деталь.

- Специальные присадки для топлива значительно продлят срок службы не только форсунок, но и других узлов автомобиля. Однако это скорее профилактическая мера, а не панацея.

Случаи, когда придётся менять форсунку полностью

Как понятно из текста выше, самостоятельно можно заменить только уплотнительные кольца, нажимную пружину и распылитель. Причём сделать это в гаражных или домашних условиях можно только с механическими форсунками, все остальные узлы (в том числе Common Rail) для ремонта потребуют использование спецоборудования. Есть несколько ситуаций, при которых ремонт невозможен даже в мастерской:

- заявленный производителем ресурс эксплуатации уже выработан, сильный износ никак исправить не получиться;

- нарушение герметичности корпуса — трещины, пробоины, сколы и так далее;

- прогоревшая гайка распылителя, которая возникает из-за того, что неисправность не была вовремя устранена.

Вместо заключения

Попытка отремонтировать форсунку в домашних или гаражных условиях — мера скорее вынужденная, чем стандартная. Дело в том, что подобные операции потребуют высокой квалификации мастера, далеко не любой автолюбитель сможет верно определить неисправность и грамотно провести все работы. Это, не говоря уже о том, что желательно иметь оборудование для диагностики.

Крайне рекомендуется при первых симптомах неполадки обратиться в наш специализированный техцентр «Дизель-Мастер». К преимуществам такого подхода можно отнести:

Крайне рекомендуется при первых симптомах неполадки обратиться в наш специализированный техцентр «Дизель-Мастер». К преимуществам такого подхода можно отнести:

- У нас работают специалисты с большим практическим опытом, которые знают нюансы разных моделей авто.

- В наличии высокоточное компьютерное оборудование и диагностические стенды, которые позволяют точно определить дефект.

- Используем оригинальные запчасти, поделки исключены.

- Предоставляем гарантию на установленные узлы и проделанную работу.

- Оказываем полноценную поддержку клиента на всех этапах сотрудничества.

Всегда готовы посоветовать вариант восстановления, который будет оптимальным именно в вашем случае. Если не уверены в том, как отремонтировать дизельные форсунки самостоятельно — обращайтесь к нам по телефонам +7 (921) 932-25-54, (812) 938-56-50, 8 (800) 350-34-48, и мы обязательно решим вашу проблему!

dizelmaster.ru

Точная регулировка, настройка форсунок дизеля на СТО

Топливная аппаратура современного дизельного мотора представляет собой весьма сложную электронно-механическую систему, разобраться в которой и, при необходимости, осуществить ее ремонт может только высококвалифицированный специалист. Поэтому прежде, чем рассказать о возможных неисправностях этой системы, их причинах и способах устранения, хотелось бы лишний раз напомнить: неквалифицированный ремонт не только не решит возникшую проблему, он, как показывает практика, ее лишь усугубит.

Соответственно, ремонт у специалиста в этом случае и времени займет больше, и стоить будет дороже. Обнаружив сбой в работе топливной системы двигателя своей машины и незамедлительно обратившись к нам, вы устраните проблему в кратчайшие сроки, ведь проверка дизельных форсунок и их ремонт – основная специализация нашего автосервиса.

От качества работы топливной системы целиком и полностью зависит эффективность работ силового агрегата автомобиля в целом. По этой причине настройка форсунок дизеля приобретает первостепенное значение. Как правило, она осуществляется или, правильнее сказать, корректируется в процессе каждого штатного ТО машины.

Наши постоянные клиенты знают, что даже при обращении к нам по поводу очередного планового ТО, мастер обязательно проверит качество работы топливной аппаратуры их автомобиля. Таким образом, наши клиенты оказываются в большей степени защищенными от внезапных поломок форсунок и топливного насоса высокого давления (ТНВД), нежели автовладельцы, для которых настройка дизельных форсунок не является регулярной процедурой.

Признаки неисправности топливной аппаратуры

Определить, что проверка форсунок на дизеле необходима, можно при появлении одного и, тем более, нескольких из следующих признаков:

- запуск мотора удается осуществить не с первой попытки. Чаще всего причиной тому становятся либо перебои с подачей топлива, его избыточное количество в цилиндрах, либо низкое качество самой солярки. Последнее, кстати, ведет к быстрому выходу из строя форсунок. Отсюда вывод: заправляйте свой автомобиль только на тех АЗС, где вы уверены в качестве топлива;

- мотор работает с перебоями. Если хотя бы одна из форсунок плохо выполняет свои функции, это моментально сказывается на работе подконтрольного ей цилиндра. Меняется звук мотора (он становится менее ровным, а зачастую и более громким), а при движении машины начинают ощущаться толчки и рывки, которые не сможет не заметить даже самый неопытный водитель. В наибольшей степени они ощущаются на малых оборотах двигателя;

- мотор периодически глохнет, после чего запустить его удается не сразу. Скорее всего, диагностика покажет, что необходима замена распылителей дизельных форсунок одной либо нескольких форсунок. Причина их износа либо, опять-таки, чрезмерное содержание в топливе посторонних примесей, либо механическое повреждение сопел;

- снижение мощности мотора. Это становится видно и из ухудшившейся динамики машины, и по тому, как автомобиль ведет себя на малых оборотах. Нетрудно подсчитать, что, теоретически, поломка одной, например, из шести форсунок – это снижение мощности двигателя, как минимум, на 20%. На практике же потеря мощности мотором будет еще больше, так как выход из строя одного из цилиндров сказывается и на эффективности работы остальных. Поэтому не заметить это будет невозможно;

- увеличение расхода топлива. Обусловлено он может быть разными причинами, но все они так или иначе связаны с качеством работы топливной системы. Износ распылителей (сопел) форсунок приводит к чрезмерной подаче топлива в камеры сгорания – это понятно. Но к такому же результату может привести и закупорка сопел. Обнаружив «топливное голодание», ЭБУ дает команду форсункам усилить подачу топлива, так что и в этом случае расход солярки возрастет. Кроме того, возрастет и давление в системе в целом, что приведет к ее ускоренному износу;

- изменение цвета и объема выхлопных газов. Чем больше топлива сжигается – тем сильнее выхлоп. Это очевидно. А вот изменение цвета в норме прозрачных выхлопных газов происходит из-за того, что топливо сгорает в цилиндре не полностью. В выхлоп попадают твердые частицы несгоревшей солярки – они-то и окрашивают выходящий из выхлопной трубы в черный или белый цвет. В особо запущенных случаях из трубы может даже вытекать струйка топлива. Чем выше обороты двигателя, тем интенсивнее будет и сам выхлоп, и утечка через него солярки;

- но даже если ни один из этих признаков не проявился или, по крайней мере, проявился не столь ярко, чтобы водитель придал ему значение, о проблемах с мотором скажет загоревшаяся на приборной панели лампочка «чек».

Диагностика, ремонт и регулировка форсунок

Если при обнаружении хотя бы одного из этих тревожных симптомов незамедлительно обратитесь к нам, то, скорее всего, полностью вернуть мотору работоспособность сможет всего лишь регулировка форсунок дизельного двигателя. Эта процедура не требует замены каких-либо деталей его агрегатов, а потому стоимость ее невысока.

Другое дело, что пару часов она все-таки займет. Для этого форсунки снимаются с мотора и поочередно устанавливаются на испытательный стенд. Здесь в процессе тестирования их в различных режимах (от минимального давления до максимального и с различной частотой впрысков) не только выявляются возможные неисправности этих агрегатов, но и производится их отладка после ремонта и окончательная настройка. Только по окончании этой процедуры, когда мастер будет уверен, что все компоненты топливной системы стабильно работают в штатном режиме, форсунки займут свои места под капотом автомобиля.

Заметки на полях. Ориентируясь на одни только внешние признаки невозможно сказать, что именно послужило причиной ухудшившегося качества работы мотора. Поэтому точно по такой же схеме осуществляется диагностика и ремонт другого не менее важного компонента топливной системы дизеля – топливного насоса высокого давления (ТНВД). Неслучайно его называют сердцем топливной системы дизеля – от его эффективности во многом зависит стабильность работы и форсунок, и ГРМ мотора.

Настройка форсунок дизеля в нашем автосервисе

Мы обладаем всем необходимым ремонтно-диагностическим оборудованием, чтобы не только быстро выявить, но и в кратчайшие сроки ликвидировать любую неисправность дизельного мотора, несмотря на то, что системы подачи топлива в современных дизелях существенно разнятся. Кроме этого, большинство из наиболее востребованных запчастей для ремонта этих систем постоянно есть в наличии на нашем складе – их мы получаем напрямую от их официальных производителей. Последнее позволяет нам быть уверенными и в качестве всех предлагаемых своим клиентам запчастей, и быстро, без каких-либо проволочек осуществлять ремонт.

Мы обладаем всем необходимым ремонтно-диагностическим оборудованием, чтобы не только быстро выявить, но и в кратчайшие сроки ликвидировать любую неисправность дизельного мотора, несмотря на то, что системы подачи топлива в современных дизелях существенно разнятся. Кроме этого, большинство из наиболее востребованных запчастей для ремонта этих систем постоянно есть в наличии на нашем складе – их мы получаем напрямую от их официальных производителей. Последнее позволяет нам быть уверенными и в качестве всех предлагаемых своим клиентам запчастей, и быстро, без каких-либо проволочек осуществлять ремонт.

Благодаря современному ремонтному оборудованию, инструменту и ПО, замена форсунок дизельного двигателя, их настройка, регулировка и другой ремонт топливных систем происходит у нас оперативно, в точно указанные сроки.

Обратившись к нам, вы сэкономите не только силы, нервы и средства, но и время. Записавшись в наш сервис на обслуживание по телефону, вы, скорее всего, получите свой автомобиль полностью работоспособным уже через несколько часов.

Те же автовладельцы, которые обслуживают свои автомобили у нас на постоянной основе, получают еще и дополнительные привилегии:

- возможность внеочередного обслуживания;

- скидки на запчасти и ремонтно-диагностические работы;

- возможность принимать участие в различных бонусных акциях.

Но главное преимущество нашего сервиса – это качество ремонта и надежность его результатов.

neva-forsunka.ru

Настройка форсунок дизеля

Как очистить и отрегулировать дизельные форсунки

Качественный распыл топлива напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндре бензинового или дизельного двигателя. Если горючее подается неравномерно или не в заданный момент времени, тогда дизель теряет мощность на разных режимах работы, выхлоп дизеля становится черным, мотор начинает троить и т.д. Дизельный двигатель плохо заводится «на холодную», неустойчиво работает «на горячую».

Такие неисправности в системе питания дизельного двигателя могут привести к дорогостоящему ремонту. Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Проверка форсунок дизельного двигателя своими руками

Для определения неисправной необходимо на заведенном двигателе довести обороты коленвала до такой частоты, когда сбои в работе дизеля заметны наиболее отчетливо. Далее каждую из форсунок последовательно отключают путем ослабления накидной гайки в месте крепления магистралей высокого давления к соответствующим штуцерам насоса. Если отключается «рабочая» деталь, тогда работа двигателя меняется. В момент отключения топливной форсунки, которая заведомо неисправна, никаких явных изменений в работе двигателя не произойдет.

Забитый инжектор можно выявить путем прощупывания топливопровода на предмет толчков, которые возникают в результате пульсации нагнетаемого ТНВД горючего при полной невозможности или только частичной его прокачке через сопло. Следует обратить внимание на штуцер вызывающей подозрение секции. Температура элемента будет выше сравнительно с остальными.

Помните, в процессе проверки и регулировки дизельных форсунок необходимо соблюдать повышенную осторожность! Струя топлива подается под большим давлением. При попадании такой струи на открытые участки кожи возможны глубокие и серьезные раны. Одежда также не является эффективной защитой от струи топлива под высоким давлением!Экономичность дизеля и эффективность его работы сильно зависит от типа установленных распылителей, которые периодически меняют в процессе чистки, регулировки или ремонта топливной системы дизельного двигателя. Перед монтажом дизельной форсунки на мотор нужно убедиться в подходящей маркировке распылителя. Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Проверка форсунок на давление в момент впрыска, а также анализ эффективности распыла осуществляется при помощи специального прибора под названием максиметр. Максиметр является контрольным образцом в виде специальной форсунки. Такой элемент имеет тарировочную пружину и шкалу, которая нанесена на корпус и колпак. При помощи указанной шкалы становится возможным установить давление начала впрыска солярки.

Вторым способом является наличие контрольной образцовой рабочей форсунки, с которой сравниваются остальные. Данные проверки производят на заведенном дизельном двигателе. Чтобы проверить качество распыла и давление впрыска потребуется демонтаж форсунки и топливопровода с дизельного ДВС. Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Контрольный инжектор предварительно регулируют на оптимальный показатель давления начала топливного впрыска, проверяют на качество распыла. Также необходимо осуществить ослабление затяжки накидных гаек на оставшихся штуцерах ТНВД. Это позволит прервать топливоподачу к другим дизельным форсункам. Последним шагом становится активация декомпрессионного механизма, выставляется максимальная подача горючего. После этого можно начинать вращение коленвала двигателя.

Обе форсунки (контрольная и тестируемая) должны демонстрировать одновременное начало впрыска топлива. Если тестируемый инжектор отклоняется от нормы сравнительно с контрольным образцом, тогда потребуется регулировка дизельной форсунки. Необходимо отрегулировать давление пружины тестируемой детали.

Для регулировки потребуется отвинтить колпак форсунки и ослабить контргайку. Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

Проверка дизельных форсунок на давление впрыска и качество распыла при помощи контрольного образца займет больше времени по сравнению с использованием заранее подготовленного максиметра. Кроме проверки на двигателе с использованием ТНВД эффективность работы инжектора можно протестировать при помощи специального проверочного (регулировочного) стенда.

Очистка форсунок дизельного ДВС

В том случае, если потребовалась промывка дизельных форсунок своими руками, неисправную деталь снимают для осмотра и регулировки. Прежде чем ответить на вопрос, как очистить форсунки дизельного двигателя, следует отметить, что разбор инжектора необходимо осуществлять в условиях максимальной чистоты и освещенности.

Самостоятельно промыть дизельную форсунку можно керосином или качественным дизтопливом без примесей. Далее элементы детали аккуратно обдувают сжатым воздухом, после чего можно осуществить сборку в обратном порядке.

Для того чтобы избежать возможного смешивания составных элементов от разных форсунок, разборку и сборку каждого инжектора лучше производить отдельно или разбирать и собирать детали в порядке очереди. Составные элементы обтираются исключительно чистыми батистовыми салфетками, а также салфетками из бязи.Если конструктивно предусматривается возможность регулировки подъема иглы, тогда регулировочный винт затягивают до упора. Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Качество распыла дизтоплива

Нормально работающая форсунка в момент подачи топлива производит одиночный, короткий и «кучный» впрыск, который сопровождается резким звуком. Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

В этом случае деталь необходимо закрепить на проверочном стенде и направить соплом в специально подготовленное место. В это место нужно положить чистую бумагу для того, чтобы упростить процесс диагностики. Далее осуществляется резкий впрыск топлива. После этого на бумаге можно увидеть следы или прорывы листа от струй солярки. Общее количество таких следов после впрыска должно быть идентичным сравнительно с общим количеством отверстий в конструкции распылителя. Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Следы солярки на бумаге должны иметь одинаковую сгущенность, а также располагаться на равном удалении от центра. Важной функцией инжектора является не только подача, но и обеспечение максимально равномерного распыла дизтоплива по окружности.

Отверстия прочищают после разбора инжектора. Осуществлять чистку без разбора элемента не рекомендуется по причине того, что грязь и отложения останутся внутри. Распылитель и остальные детали необходимо тщательно промывать в керосине. Образовавшийся нагар, который находится снаружи составных элементов, аккуратно удаляется деревянным скребком. Сами отверстия прочищаются небольшим куском тонкой и мягкой стальной проволоки.

Обратите внимание, что диаметр проволоки обязательно должен быть меньше диаметра отверстий сопла минимум на 0,1 мм. Если сопловые отверстия получат увеличение их суммарного сечения или будет нарушена правильная форма отверстий, это приведет к снижению скорости выхода топлива из форсунки. Качество распыла автоматически ухудшится.Распылитель подлежит замене, если диаметр отверстий сопла увеличен всего на 10% от максимально допустимого. Также поводом для замены сопла выступает и разница в диаметрах отверстий на 5%. После чистки или замены распылителя осуществляется обратная сборка форсунки.

Диагностика и регулировка дизельных форсунок

Частой проблемой является нарушение плотности посадки иглы форсунки в направляющей втулке. Если плотность уменьшена, тогда существенно больше топлива протекает через образовавшийся зазор между иглой и втулкой. Для исправного инжектора допускается протечка горючего не более 4% от общего количества топлива, которое подается в цилиндр двигателя. Общее количество топлива, которое сливается из разных форсунок за каждый отдельный промежуток времени, не должно существенно отличаться. Выявить отклонения от нормы можно при помощи следующих действий:

- необходимо затянуть пружину форсунки так, чтобы параметр давления открытия иглы совпадал с тем, который указан в технической литературе по эксплуатации конкретного дизельного двигателя;

- следующим шагом становится создание заведомо большего давления топлива, чем указанное в документации по эксплуатации ДВС. Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см2 от рекомендуемого;

Оптимальное время падения давления указано в технической документации по эксплуатации мотора. Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Если наклонить направляющую иглы на угол около 45 градусов, тогда игла должна выйти из нее не более чем на треть от длины направляющей. Игла должна выходить свободно, под собственным весом и при учете любого поворота вокруг оси. Указанную пару втулка-игла меняют в случае существенных отклонений в работе. Отдельная замена иглы без замены направляющей втулки не рекомендуется, так как данные элементы подгоняются друг к другу с высокой точностью.

Регулировка давления подъема иглы форсунки достигается путем изменения силы натяжения пружины. Максимально допустимое отклонение находится в рамках до 10 кгс/см2. Показатель величины такого давления указан в инструкции по эксплуатации ДВС.

Течи горючего из топливной форсунки

Также дизельные инжекторы могут давать как незначительную, так и обильную течь. В первом случае потребуется ремонт, во втором можно обойтись способом притирки иглы к седлу. Форсунки текут по причине нарушения уплотнения в области торца иглы, который еще называется уплотняющим конусом.

Проверку плотности притирки торца можно проверить путем плавного и поэтапного наращивания давления горючего. Конец распылителя должен оставаться полностью сухим при достижении такого показателя, который составляет до 10 кгс/см2 меньше, чем необходимое давление впрыска.В том случае, если замечено подтекание дизельной форсунки, тогда осуществляется аккуратная притирка иглы к седлу. Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

krutimotor.ru

Настройка форсунок дизеля

Автомобили, оснащенные дизельными двигателями, не смотря на некоторые особенности, заняли довольно прочную позицию на российском рынке: наблюдается устойчивая тенденция роста увеличения продаж. Расширяется сеть автосервисов, специализирующихся на обслуживании и ремонте дизельной аппаратуры, которые приобретают необходимое диагностическое оборудование, и занимаются обучением и повышением квалификации специалистов.

Предлагаемый спектр услуг  достаточно широк, и включает в себя:

достаточно широк, и включает в себя:

- диагностика, ремонт и замена топливного насоса высокого давления;

- проверка форсунок на дизеле;

- замена форсунок дизельного двигателя;

- замена распылителей дизельных форсунок.

Именно от элементов топливной аппаратуры зависит устойчивая и экономичная работа дизельного двигателя. Функция форсунки заключается в подаче дизельного топлива под высоким давлением в цилиндр двигателя, и обеспечивает максимальное его распыление, необходимое для эффективного сгорания топливной смеси. Работа детали происходит в достаточно жестких высоких температурных условиях при высоком давлении, что и становится основной причиной возникающих неисправностей.

Для проверки работоспособности дизельной аппаратуры в случае неустойчивой работы дизеля, потери мощности и появления задымленности из глушителя, следует обратиться в автосервис, специализация которого – проверка дизельных форсунок и их ремонт.

К основным неисправностям элементов дизельной аппаратуры относятся:

- нарушение герметичности корпуса форсунки;

- выработка запорной иглы и посадочного седла;

- увеличение выпускных отверстий распылителя;

- загрязнение смолами и продуктами горения каналов подачи топлива;

- потеря упругости или поломка пружины запорной иглы.

Внимание! Для определения неисправности и ремонта потребуется снятие элементов топливной аппаратуры с двигателя, что зачастую достаточно проблематично, и нередко, при недостаточном опыте, приводит к поломке деталей.

Промывка

Наиболее  распространенной причиной неудовлетворительной работы является отложение смол в каналах и распылителях.

распространенной причиной неудовлетворительной работы является отложение смол в каналах и распылителях.

Многие автолюбители, пытаются решить эту проблему, используя добавление в дизельное топливо специальных присадок, эффективность которых весьма спорна и сомнительна.

Как показывает практика, полного стопроцентного очищения удается достичь промывкой деталей аппаратуры на стенде с применением специальной жидкости, или на оборудовании с применением ультразвуковых колебаний.

Ремонт

Распылители выходят из строя под воздействием высокого давления поступающего топлива, отверстия увеличиваются в диаметре, снижая эффективность распыления. Распылитель начинает подавать топливо струей, что не способствует полному сгоранию топлива и приводит к появлению черного дыма из глушителя. После замены распылителя удается вернуть былую работоспособность. Замена дефектной запорной игла и пружины производится на снятом элементе, и после замены проверяется на стенде. В случае деформации посадочного седла запорной иглы или корпуса необходима замена. Регулировка форсунок дизельного двигателя после ремонта производится на стенде, что позволяет наиболее точно добиться заводских параметров, способствующих наиболее эффективному распылению топлива в цилиндре.

Осторожно! При проверке категорически запрещается подносить части тела к распылителю во избежание получения тяжелой травмы, рабочее давление топлива при распылении составляет около 2500 баррелей.

Настройка форсунок дизеля: прописка кода

Окончательная настройка дизельных форсунок производится непосредственно на двигателе. Электронные форсунки имеют определенный код, в который заложены ее рабочие параметры. После замены распылителя, клапана или электромагнитной катушки, параметры несколько изменяются, и на стенде генерируется новый код, который необходимо ввести в электронный блок управления, через тестер, подключенный к сервисному разъему. Практически на всех дизельных автомобилях, выпушенных после 2005 года, необходимо прописывание кода, что можно сделать только на автосервисах, имеющих необходимое оборудование. Нередко, произведя ремонт топливной аппаратуры в небольших автомастерских, в дальнейшем владельцы дизельных автомобилей сталкиваются с проблемой появления ошибок в блоке управления. Без прописки кода электронный блок управления попытается самостоятельно скорректировать возникшие отклонения управления и сможет более или менее управлять форсункой, но постоянно возникающие и скапливающиеся ошибки не будут способствовать нормальной работе двигателя.

Примечание: при установке новой форсунки в электронный блок управления прописывается код, напечатанный на стикере, который наклеен на деталь. В случае его отсутствия производится тестирование на стенде для генерации кода.

В процессе работы каждая из форсунок, в зависимости от своих персональных параметров, управляется бортовым компьютером индивидуально, что в совокупности обеспечивает устойчивую работу дизельного двигателя. В случае некорректной работы деталей дизельной аппаратуры возникает неправильное соотношение топлива и воздуха, поступающего в цилиндры, что оказывает влияние на повышенный расход дизельного топлива, ухудшение приемистости двигателя и приводит нередко к появлению детонации.

forsunka-piter.ru

Регулировка форсунок дизельного двигателя

Функции форсунок заключаются в подаче порций горючего в цилиндр под высоким давлением, обеспечивая при этом его максимальное распыление, необходимое для эффективного сгорания смеси. Эксплуатация данных деталей производится в высоконагруженных условиях, способствующих сбою настроек и возникновению различных неисправностей. Помимо этого, качество работы постепенно ухудшается вследствие естественного износа движущихся деталей, ослабления пружин, заедания игл, засорения или закоксовывания отверстий распылителя и т.д. В силу этого форсунки современных дизельных двигателей периодически нуждаются в диагностике и перенастройке на стенде для регулировки.

Предварительная проверка

Для первичной диагностики работы форсунок без снятия их с силового агрегата, используется специализированный прибор – максиметр. Конструкция данного вида оборудования повторяет устройство самой форсунки. Прибор снабжен микрометрическим регулятором со шкалой, цена деления которой составляет 5 Мпа, что позволяет настроить момент начала подъема иглы распылителя на показателях до 50 Мпа. Для проведения проверки форсунка подключается через максиметр к штуцеру нагнетательной секции насоса. При помощи микрометрической головки производится регулировка требуемого давления момента подъема иглы форсунки. После этого ослабляется затяжка всех других гаек топливопроводов и при помощи стартера проворачивается коленвал. В том случае, если впрыск топлива через диагностируемую форсунку и максиметр производится одновременно, то ее настройка признается соответствующей техническим требованиям. Если топливо поступает через распылитель, но не попадает в максиметр, или наоборот, это означает, что давление момента подъема ниже или выше требуемого показателя. Для регулировки необходимого давления в форсунках двигателя производится изменение степени затяжки пружины при помощи винта настроек.

Альтернативный метод

В этом случае в качестве эталона применяется предварительно отрегулированная форсунка, использующаяся по принципу максиметра. Требующий настройки распылитель присоединяется к топливной магистрали через промежуточный тройник, к свободному отводу которого подключают эталонный образец параллельно с диагностируемым элементом. После этого производится ослабление затяжек гаек на оставшихся штуцерах, что дает возможность прервать подачу горючего к остальным форсункам, а также активируется декомпрессионный механизм и открывается «полный газ». После подачи топлива оба распылителя должны производить синхронный впрыск смеси. При выявлении расхождений в их работе производится регулировка давления пружины на настраиваемой форсунке, для чего с нее снимается колпак и ослабляется контргайка. После этого обороты тарировочного винта могут быть изменены. По завершению настройки производится очередное сравнение с работой эталонного образца.

Данный метод характеризуется большей трудоемкостью в сравнении с использованием максиметра.

Комплексная проверка форсунок на стенде

Диагностика и регулировка топливного оборудования дизельных двигателей (форсунок, ТНВД и др.) на специализированных стендах позволяет выявить малозаметные неполадки и добиться оптимального режима работы всех узлов и агрегатов. При помощи специализированной аппаратуры проверяется герметичность распылителей, уровень давления момента подъема игл, качество образования факела и угол конуса подаваемой струи горючего. Основными испытательными устройствами для регулировки дизельных форсунок являются приборы, тестирующие их техническое состояние и проверку гидравлической плотности плунжерной пары насоса.

Конструкция диагностического блока представляет собой плунжерный насос с ручным приводом, предназначенный для подачи горючего под контролируемым давлением, отслеживание которого производится при помощи встроенного манометра. Это позволяет фиксировать момент и степень падения давления.

Качество образующегося факела при подаче смеси отслеживается визуально по четкости начала и завершения фазы впрыска, а также – по характеру выхода струй топлива из отверстий распылителя. Корректно работающая форсунка подает порцию смеси кучно и резко, с характерным сопутствующим звуком. Для наглядности проверки перед соплом размещается лист бумаги, на котором после впрыска остаются следы или прорывы от струй смеси, количество которых должно соответствовать числу отверстий в распылителе.

Устройство для контроля гидравлической плотности функционирует по принципу передачи дозированной нагрузки на плунжер нагнетательной секции, под действием которой тот входит в гильзу. Скорость движения плунжера фиксируется при помощи секундомера и позволяет оценить степень изношенности всей плунжерной пары, а соответственно – и ее гидравлическую плотность.

Перед началом испытаний проверяется собственная герметичность прибора. Для этого на штуцер для подключения форсунки надевается заглушка, после чего открывается запорный кран и при помощи насоса создается давление порядка 30 Мпа. При помощи секундомера отслеживается скорость падения давления, которая должна находиться в пределах 0,5 Мпа/мин.

Герметичность

Для стендовой диагностики герметичности в форсунке с помощью насоса медленно поднимается давление до 30 Мпа при завернутом винте регулировок. После достижения данного показателя производится проверка непроницаемости по запорному конусу и направляющей игле. Помимо этого отслеживаются возможные подтекания из отверстий сопла, а также в зоне стыка распылителя и корпуса форсунки. Внезапное быстрое падения давления до 23 Мпа и ниже указывает на нарушения герметичности контура. Допустимый временной показатель снижения составляет 17 сек — 45 сек при температуре 20 °С и кинематической вязкости горючего от 3,5 сСт до 6 сСт.

Еще одним вариантом является поднятие давления до порогового уровня с моментом начала впрыска (на 0, 5 Мпа-1,5 Мпа меньше точки начала) и удержание его в течение 5 – 10 сек на заданном уровне. При этом на конце иглы не должно образовываться капель просочившегося топлива. В определенных ситуациях допускается незначительное увлажнение кончика распылителя.

Давление момента впрыска

Для определения давления начала подъема производится несколько первичных впрысков для удаления возможного воздуха из системы, после чего медленными нажатиями на рычаг насоса в форсунку нагнетается горючее. Фактический порог давления определяется по максимальному отклонению стрелки манометра в момент начала подачи порции топлива.

При несовпадении действительного давления в дизеле техническим нормам более чем на 0,5 Мпа производится регулировка степени затяжки пружин форсунки. В том случае, если текущий показатель превышает эталонное значение, винт откручивается, а в обратной ситуации – затягивается. Еще одним вариантом настройки является изменение толщины прокладки в соответствии с конструкцией распылителя. После окончания регулировок рекомендуется сделать несколько контрольных впрысков для проверки стабильности работы оборудования. Разность значений моментов начала подъема иглы при этом также не должна превышать 0,5 Мпа.

Качество распыления топлива

Проверка качества образования факела выполняется на отрегулированной форсунке, для чего перекрывается кран, и порция топлива подкачивается при помощи рычага. После заполнения производятся контрольные впрыски. Удовлетворительным результатом является образование факелов смеси туманообразной консистенции, которые равномерно распределяются по поперечному сечению конуса сопла без явных сгущений, капель или струй. При этом начало и конец фазы впрыска должны иметь четкие рамки без последующих подтеканий горючего из распылителя и сопровождаться характерным звенящим звуком отсечки. В качестве варианта дополнительной проверки используется медленное нагнетание горючего насосом стенда. При этом оно должно впрыскиваться малыми порциями при ясно слышимом дробном постукивании.

Для определения угла конуса перед соплом устанавливается фильтровальная бумага, по отпечаткам струй на которой производится расчет.

В том случае, если регулировка форсунки на стенде не позволила обеспечить заданные показатели качества распыления смеси, давления момента подачи, герметичности и т.д. данный узел оценивается как неисправный и поднимается вопрос о возможности его ремонта.

Износ топливного оборудования, или его частичный выход из строя является не критичной, но весьма серьезной проблемой, так как перебои в подаче смеси со временем становятся причиной поломок других узлов силового агрегата. Несмотря на то, что при засорившихся или неотрегулированных форсунках сохраняется возможность эксплуатации транспортного средства, все производители рекомендуют как можно быстрее произвести ремонт, что позволит сохранить работоспособность двигателя и избежать последующих финансовых расходов. Таким образом, при первых признаках нестабильной подачи топлива необходимо обратиться в сервисный центр.

Компания «Росс-Дизель» располагает диагностическими стендами и специализированным оборудованием для проверки и настройки топливной аппаратуры дизельных двигателей различных типов.

rossdizel.ru

Ремонт дизельных форсунок на 2,5tdi — Делаем сами . — DRIVE2

Отремонтировав уже около сотни дизельных форсунок только на 2,5tdi я решил поделится информацией о их восстановлении с уважаемыми читателями Драйва.

Снимок процесса сгорания в дизельном двигателе

И так начнём с небольшой теории:Что же изнашивается в форсунках до-Коммон Рейловского (КР) поколения, или почему нам так крупно ПОВЕЗЛО :))))

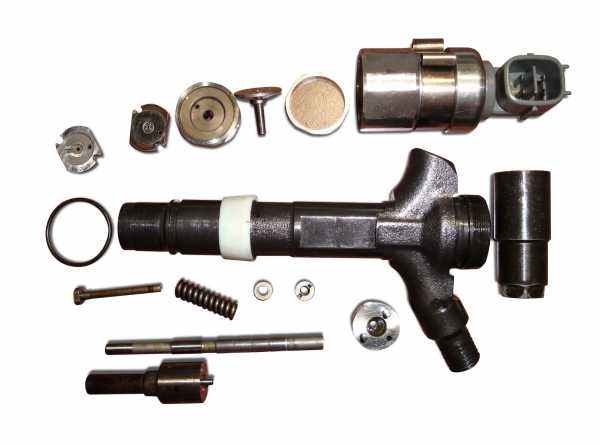

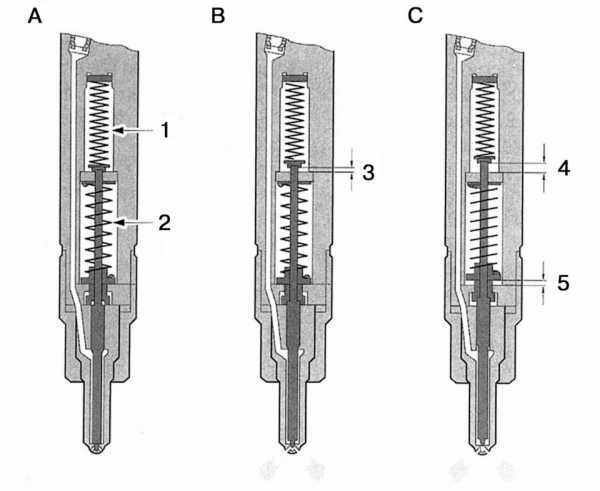

Как видим из рисунка ниже двухступенчатые форсунки 2,5tdi очень просты по конструкции : распылитель, шайбы, 2 пружины, и штифт.

Полный размер

Устройство форсунки от 2,5 tdi

В отличии от подобных форсунок на других двигателях форсунки на 2,5tdi регулируются только ЗАМЕНОЙ ШТИФТОВ, причём регулируются ТОЛЬКО первая ступень, регулировка второй ступени производителем не предусмотрена.

Регулировка дизельных форсунок 2,5 tdi — это САМЫЙ БОЛЬШОЙ РАЗВОД на бабло от ВСЕХ ДИЗЕЛЬНЫХ КОНТОР !— у вас плох тянет/ дымит / троит/ плохо заводится двигатель — виноваты форсунки их надо РЕГУЛИРОВАТЬ, и за это нужно ПЛАТИТЬ !

Теперь разбирёмся ЧТО же изнашивается в ЭТИХ форсунках и как их ПРАВИЛЬНО отремонтировать !

В форсунках 2,5tdi при износе ПАДАЕТ ДАВЛЕНИЕ открытия первой ступени, с 240 бар до предельного 210 бар форсунка начинает плохо распылять — писать и соответсвенно дыметь /больше потреблять и.т.д.

В форсунках изнашиваются ТОЛЬКО РАСПЫЛИТЕЛЬ, в нём изнашивается игла, появляется на ней канавка, изнашивается и сам распылитель изнутри — он чуть проседает — изнашиваются и выходные отверстия — увеличиватся в размерах или забиваются говнами при некоректной фильтрации.

носик распылителя с отверстиями

Теперь уважаемые НАВОСТРИТЕТЕ УШИ !

Для ПОЛНОГО ВОССТАНОВЛЕНИЯ ФОРСУНКИ ДОСТАТОЧНО В НЕЙ ПОМЕНЯТЬ РАСПЫЛИТЕЛЬ BOSCH !НИКАКОЙ РЕГУЛИРОВКИ ФОРСУНОК НЕ ТРЕБУЕТСЯ при соблюдении ТРЕХ УСЛОВИЙ !1. Распылитель должен быть марки BOSCH c ТЕМ-ЖЕ номером, никакого кидая, ни итальяшек только оригинальный BOSCH хоть и сделанный в Индии!..2. Необходимо очистить гайку форсунки от нагара снаружи и внутри

3. Затягиваем гайку форсунки с усилием в 4,5кг

Сами же пружины в этих форсунках НЕ ИЗНАШИВАТСЯ и НЕ ТЕРЯЮТ своих параметров даже при 500тыс пробега.Мне доводилось восстанавливать такие форсунки просто заменой распылителя БЕЗ РЕГУЛИРОВКИ, на стенде их параметры были в приделах допусков !

Сам процесс замены распылителей происъодит так :-заказываем ремкомплект BOSCH DSLA…, смотрим в таблицу ниже, разбираем форсунку, обычно я её зажимаю в тиски через алюминевые проставки распылителем вверх но не за дырку обратки.

Откручиваем гайку, чистим её изнутри, с форсунки снимаем старый распылитель и сразу же за ним 2 шайбы рогатую и в её ценре маленькую, ставим точно такой же комплект нового распылителя, ставим гайку, затягиваем сначала пальцами затем динамометрическим ключём 4,5кг.

Меняем только 3 внешние медные шайбы на распылителе одну под распылителем и две на обратке.

Комплект распылитель BOSCH

AFB — 059130201 — (059130202 — упр.) — распылитель — DSLA142P683 — BOSCH 2437010055AKN — 059130201А (059130202А — упр.) — распылитель -DSLA142P770 BOSCH 2437010092AKN — 059130201B (059130202В — упр.) — распылитель — DSLA142P843 BOSCH 2437010112AKN — 059130201С (059130202С — упр.) — распылитель — DSLA142P893AKE — 059130201Е (059130202D — упр.) — распылитель — DSLA142P925 BOSCH 2437010117AКЕ — 059130201F (059130202F — упр.) — распылитель — DSLA142P1025 BOSCH 2437010130AYM — 059130201F (059130202F — упр.) — распылитель — DSLA142P1025 BOSCH 2437010130BAU — 059130201F (059130202F — упр.) — распылитель — DSLA142P1025 BOSCH 2437010130BDH — 059130201G (059130202G — упр.) — распылитель — DSLA142P1191 BOSCH 2437010139BDG — 059130201G (059130202G — упр.) — распылитель — DSLA142P1191 BOSCH 2437010139BCZ — 059130201F — распылитель — DSLA142P1025 BOSCH 2437010130 нет управляющей !

BFC — 059130201F (059130202F — упр.) — распылитель — DSLA142P1025 BOSCH 2437010130

Взаимозаменяемость форсунок На все эти моторы после 2001 года (начиная с AKE, AKN) можно и нужно устанавливать распылители *130 (евро3) и *139 (евро4).

Для мотора АКЕ *130 — родные, они же DSLA142P1025.

*139 — они же DSLA142P1191, взаимозаменяемые с предыдущими, продвинутые распылители, с новой технологией завихрения, при использовании этих распылителей, уменьшается расход топлива, но чуток падает динамика (требуется чиповка), пропускная способность у них поменьше чем у предыдущих, что влечет за собой увеличение максимального давление впрыска с 1800 до 2000 бар, более качественный распыл. Это я так в двух словах…

Теперь о печальном.Оригинальная Конструкция дизельных форсунок на 2,5 tdi НЕ УДАЧНАЯ !Нами:

мне и Юре (www.tdi-garage.ru) была разработана и внедрена НОВАЯ т.н. ГИБРИДНАЯ конструкция форсунок для 2,5tdi главной особенностью которой является СНИЖЕНИЕ ПОТРЕБЛЕНИЯ ТОПЛИВА НА 25% за счёт повышенного до 500бар давления распыления 2го этажа форсунки, у родных 250-300бар…продолжение следует…

www.drive2.ru

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

piter-at.ru

Проверка, настройка, регулировка, замена форсунок дизеля (дизельного двигателя), их распылителей

Автомобили, оснащенные дизельными двигателями, не смотря на некоторые особенности, заняли довольно прочную позицию на российском рынке: наблюдается устойчивая тенденция роста увеличения продаж. Расширяется сеть автосервисов, специализирующихся на обслуживании и ремонте дизельной аппаратуры, которые приобретают необходимое диагностическое оборудование, и занимаются обучением и повышением квалификации специалистов.

Предлагаемый спектр услуг  достаточно широк, и включает в себя:

достаточно широк, и включает в себя:

- диагностика, ремонт и замена топливного насоса высокого давления;

- проверка форсунок на дизеле;

- замена форсунок дизельного двигателя;

- замена распылителей дизельных форсунок.

Именно от элементов топливной аппаратуры зависит устойчивая и экономичная работа дизельного двигателя. Функция форсунки заключается в подаче дизельного топлива под высоким давлением в цилиндр двигателя, и обеспечивает максимальное его распыление, необходимое для эффективного сгорания топливной смеси. Работа детали происходит в достаточно жестких высоких температурных условиях при высоком давлении, что и становится основной причиной возникающих неисправностей.

Для проверки работоспособности дизельной аппаратуры в случае неустойчивой работы дизеля, потери мощности и появления задымленности из глушителя, следует обратиться в автосервис, специализация которого – проверка дизельных форсунок и их ремонт.

К основным неисправностям элементов дизельной аппаратуры относятся:

- нарушение герметичности корпуса форсунки;

- выработка запорной иглы и посадочного седла;

- увеличение выпускных отверстий распылителя;

- загрязнение смолами и продуктами горения каналов подачи топлива;

- потеря упругости или поломка пружины запорной иглы.

Внимание! Для определения неисправности и ремонта потребуется снятие элементов топливной аппаратуры с двигателя, что зачастую достаточно проблематично, и нередко, при недостаточном опыте, приводит к поломке деталей.

Промывка

Наиболее  распространенной причиной неудовлетворительной работы является отложение смол в каналах и распылителях.

распространенной причиной неудовлетворительной работы является отложение смол в каналах и распылителях.

Многие автолюбители, пытаются решить эту проблему, используя добавление в дизельное топливо специальных присадок, эффективность которых весьма спорна и сомнительна.

Как показывает практика, полного стопроцентного очищения удается достичь промывкой деталей аппаратуры на стенде с применением специальной жидкости, или на оборудовании с применением ультразвуковых колебаний.

Ремонт

Распылители выходят из строя под воздействием высокого давления поступающего топлива, отверстия увеличиваются в диаметре, снижая эффективность распыления. Распылитель начинает подавать топливо струей, что не способствует полному сгоранию топлива и приводит к появлению черного дыма из глушителя. После замены распылителя удается вернуть былую работоспособность. Замена дефектной запорной игла и пружины производится на снятом элементе, и после замены проверяется на стенде. В случае деформации посадочного седла запорной иглы или корпуса необходима замена. Регулировка форсунок дизельного двигателя после ремонта производится на стенде, что позволяет наиболее точно добиться заводских параметров, способствующих наиболее эффективному распылению топлива в цилиндре.

Осторожно! При проверке категорически запрещается подносить части тела к распылителю во избежание получения тяжелой травмы, рабочее давление топлива при распылении составляет около 2500 баррелей.

Настройка форсунок дизеля: прописка кода

Окончательная настройка дизельных форсунок производится непосредственно на двигателе. Электронные форсунки имеют определенный код, в который заложены ее рабочие параметры. После замены распылителя, клапана или электромагнитной катушки, параметры несколько изменяются, и на стенде генерируется новый код, который необходимо ввести в электронный блок управления, через тестер, подключенный к сервисному разъему. Практически на всех дизельных автомобилях, выпушенных после 2005 года, необходимо прописывание кода, что можно сделать только на автосервисах, имеющих необходимое оборудование. Нередко, произведя ремонт топливной аппаратуры в небольших автомастерских, в дальнейшем владельцы дизельных автомобилей сталкиваются с проблемой появления ошибок в блоке управления. Без прописки кода электронный блок управления попытается самостоятельно скорректировать возникшие отклонения управления и сможет более или менее управлять форсункой, но постоянно возникающие и скапливающиеся ошибки не будут способствовать нормальной работе двигателя.

Примечание: при установке новой форсунки в электронный блок управления прописывается код, напечатанный на стикере, который наклеен на деталь. В случае его отсутствия производится тестирование на стенде для генерации кода.

В процессе работы каждая из форсунок, в зависимости от своих персональных параметров, управляется бортовым компьютером индивидуально, что в совокупности обеспечивает устойчивую работу дизельного двигателя. В случае некорректной работы деталей дизельной аппаратуры возникает неправильное соотношение топлива и воздуха, поступающего в цилиндры, что оказывает влияние на повышенный расход дизельного топлива, ухудшение приемистости двигателя и приводит нередко к появлению детонации.

forsunka-piter.ru

Ремонт форсунок дизельных двигателей своими руками

Хорошо известно, что одним из наиболее уязвимых элементов системы питания дизельного двигателя являются топливные форсунки. Если в процессе эксплуатации силовой агрегат постепенно начинает расходовать лишнее дизтопливо, уменьшается тяга, выхлоп становится дымным и т.д., тогда в этом случае, как правило, требуется диагностика и ремонт дизельных форсунок.