Часть 7. Установка поршневых колец.

Часть 7. Установка поршневых колец.

Здравствуйте Уважаемые друзья! Продолжая, капитальный ремонт двигателя, мы с Вами в этой статье разберемся с поршневыми кольцами. Да, мы посветим поршневым кольцам целую статью, потому что поршневые кольцо это один из важнейших деталей двигателя. Давайте разберемся чем чревато изнашивание поршневых колец.

Упругость поршневых компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает. Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя, начинается повышенный расход масла.

А вот основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство. При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми. Поршни заменяют с подбором по гильзам (если, конечно, Вы не меняете всю поршневую группу), в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

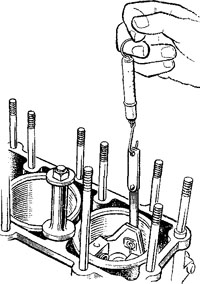

Подбор поршней по гильзам.

Ленту-щуп закладывают между гильзой и поршнем со стороны, противоположной прорези на юбке поршня по всей его длине. Усилие при протягивании ленты-щупа должно быть 35— 45 Н для новых гильз и поршней и 20 — 30 Н для гильз и поршней, бывших в употреблении. Подбирают поршни обязательно без поршневых пальцев при нормальной комнатной температуре (+20 °С). Если по каким-либо причинам подбор приходится делать при температуре, отличной от комнатной, то усилие протягивания ленты должно быть ближе к верхнему пределу при температуре выше 20 °С и ближе к нижнему пределу при температуре ниже 20 °С. После подбора поршни маркируют в соответствии с номерами цилиндров, к которым они подобраны.

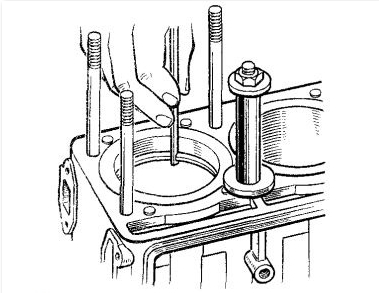

Если Вы ставите уже всю поршневую группу, новую, то конечно же будет легче. Но все же я Вам рекомендую ставьте поршень со своей гильзой как были упакованы. Поршневые кольца тоже нужно будет подобрать и проверить. Поочередно устанавливаем кольца в цилиндр на глубину 20–30 мм и щупом измеряем зазоры. Компрессионные кольца должны иметь зазор в замке 0,3–0,6 мм, маслосъемные — 0,3–1,0 мм.

Проверка зазора в стыках поршневых колец.

Если Вы ставите, поршневую группу, бывшие в употреблении, то нужно обязательно померить нутромером

Проверяем зазоры колец в поршневых канавках.

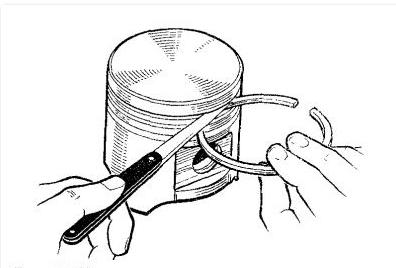

Теперь же нужно будет все кольца надеть на свои места в поршневых канавках. Обычно на упаковке, поршневых колец, производитель показывает в какой последовательности надевать поршневые кольца. Если же окажется, что инструкции нет, то нужно будет проделать следующее:

- Надеваем кольца на поршень, начиная с маслосъемного кольца;

- Раскрыв замок расширителя маслосъемного кольца, устанавливаем его в нижнюю канавку кольца, после чего сводим концы расширителя;

- Надеваем на расширитель маслосъемное кольцо, надписью к днищу поршня, угол между замками расширителя и кольца — 45 градусов;

- Устанавливаем нижнее компрессионное кольцо, надписью и фаской с внутренней стороны кольца, так же к днищу поршня;

- И наконец, устанавливаем верхнее компрессионное кольцо.

Нужно знать что для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров. Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в

Таблица 1. Размерные группы поршней номинального и ремонтного размеров и их обозначения | |||

Наименование | диаметра гильзы, мм | Обозначение группы | Диаметр гильз, мм |

Номинальный | — | А | 92,0-0,012 |

Б | 92,0+0,012 | ||

В | 92,0+0,024 | ||

Г | |||

Д | 92,0+0,048 | ||

1-й ремонтный | 0,5 | 1А | 92,5-0,012 |

1Б | 92,5+0,012 | ||

1В | 92,5+0,024 | ||

1Г | 92,5+0,036 | ||

1Д | |||

2-й ремонт | 1,0 | 2А | 93,0-0.012 |

2Б | 93,0+0.012 | ||

2В | 93,0+0.024 | ||

2Г | 93,0+0.036 | ||

2Д | 93,0+0,048 | ||

3-й ремонт | 3А | 9З,5-0,012 | |

3Б | 9З,5+0,012 | ||

3В | 9З,5+0,024 | ||

3Г | 9З,5+0,036 | ||

3Д | 9З,5+0,048 | ||

Нужно сказать в этой статье еще несколько слов про поршневые пальцы. По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в

Таблица 2. Маркировка размерных групп отверстия под поршневой палец | ||

Группа | цвет маркировки | диаметр отверстия, мм |

I | Белый | 25,0 |

II | Зеленый | 25,0-0,0050 |

III | Желтый | 25,0-0,0050 |

IV | Красный | 25,0-0,0075 |

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в таблице 3.

Таблица 3. Маркировка размерных групп поршневых пальцев номинального размера | ||

Группа | цвет маркировки | диаметр поршневого пальца, мм |

I | Белый | 25,0-0.0025 |

II | Зеленый | 25,0-0,0050 |

III | Желтый | 25,0-0,0050 |

IV | Красный | 25,0-0,0075 ∕-0,0100 |

Ну что же думаю на этом закончим эту статью, продолжим в следующей части. Если возникнут проблемы или вопросы пишите мне, можно оставить комментарий я обязательно отвечу. Спасибо за внимание!

Часть 1. Вступление.

Часть 2. Снятие двигателя.

Часть 3. Разборка двигателя.

Часть 4. Подготовка запчастей и деталей.

Часть 5. Выпрессовка и запрессовка гильз.

Часть 6. Чистка поршней и коленвала.

Часть 7. Установка поршневых колец.

Часть 8. Установка коленвала.

Часть 9. Установка поршней.

Часть 10. Завершение ремонта двигателя.

gaz3307.ru

зачем нужен и каким должен быть?

Большинство автомобилистов слышали о таком понятии, как зазор поршневых колец. Но немногие из них могут похвастаться наличием определенных знаний в этой области. Еще меньшее количество из них разбираются в том, каким должен быть тепловой зазор в замке поршневых колец. В первую очередь стоит отметить, что к поршневым деталям двигателя выдвигаются определенные требования. В основном они базируются на требованиях к их качеству. Поскольку на поршневые детали оказывается огромное влияние инертных сил и прочих факторов вроде температуры и воздействия газов, то и качество поршневых деталей должно быть безупречным. В этом материале рассмотрим, для чего нужен тепловой зазор и каким он должен быть.

Тепловой зазор: зачем он нужен?

Практически все водители, разбирающиеся хоть мало-мальски в узлах автомобиля, понимают, что все детали авто во время эксплуатации подвергаются воздействию высоких температур. Соответственно при увеличении температурного режима все детали склонны расширяться. Однако мало кто знает, что при расширении детали также изменяют и свои параметры. А это в свою очередь приводит к тому, что значительно ухудшается работа других элементов механизма. Нередко это может приводить и к еще более плохому развитию — повреждению механизмов. Тепловой зазор в замке поршневых колец считается одной из наиболее важных конструктивных особенностей, благодаря которой и обеспечивается нормальная работа всех поршневых кругов. Поэтому чтобы система правильно функционировала, обязательно должно выполнятся условие свободного вращения в канавке. В противном случае может произойти заклинивание, за счет чего невозможным станет уплотнение и отвод тепла.

Каким должен быть тепловой зазор?

В конструкции поршня предусмотрена два вида колец. Первые из них компрессионные, которые препятствуют пропуску сгоревших газов. Вторые маслосъемные, которые осуществляют съем излишков масла со стенок цилиндра двигателя. И те и другие по своим конструкционным особенностям не сплошные. В них есть разрез, благодаря которому при нагреве не происходит заклинивание обода. Также именно разрез и способствует хорошему прижатию к стенкам цилиндра. Наличие теплового зазора в замке в этом вопросе играет немаловажную роль. Допустимым зазором считается значение в 0,3-0,6 мм. При несоответствии параметра данному значению может запросто привести к серьезным повреждениям в цилиндре.

Подробнее о тепловом зазоре будет рассказано в этом видеоматериале:

Опубликовано: 26 января 2019

automend.ru

Дефектовка поршня

В поршневом двигателе внутреннего сгорания, как заметно из названия, поршни встают наиболее главными в цепочке элементов и узлов, какие превращают энергию сгорания в механическую работу. Их значимость в бесперебойной службе мотора исключительно существенна, следовательно, именно с поршня следует начинать дефектовку двигателя скутера.

Причины износа поршня

Дефект 1: повреждения верхней части поршня

Причины:

- Чрезмерно большая температура сгорания

- Недостаток охлаждения поршня сквозь масляные каналы в нём

Действия:

Обследуйте систему питания и при потребности отрегулируйте. Прочистите масляные каналы. При наличии сильных дефектов головки поршня смените поршни на новые.

Дефект 2: местные задиры на поршне

Причины:

- Дефицит смазки в паре поршень-цилиндр

- Высокая температура плоскости цилиндра

- Макродеформация цилиндра

Действия:

Смените повреждённые звена на новые. Проверьте смазку и правильность работы системы смазки (маслоподкачивающий насос, фильтр).

Дефект 3: радиальные трещины в камере сгорания

Причины:

- Действие слишком высокой температуры на днище поршня — последствие перегрузки мотора.

Действия:

Замените испорченные элементы на новые.

Дефект 4: разрушение юбки поршня в зоне отверстия под палец

Причины:

- Ошибочная установка стопорных колец или старые стопорные кольца, вследствие чего они вывалились, и поршневой палец торцевой стороной имел контакт с цилиндром.

- Неисправность стопорных колец — как результат несоосности поршневого пальца и коленвала, искореженного шатуна, из-за конусности шеек коленчатого вала или огромного осевого смещения коленвала.

Действия:

Ликвидируйте дефекты цилиндра двигателя. Проконтролируйте соосность поршневого пальца и коленвала, устраните продольный зазор на коленчатом вале. При смене поршней удостоверьтесь, что стопорные кольца поставлены верно.

Дефект 5: задиры поршня с солидными дефектами в исподней части юбки поршня

Причины:

- Нехватка смазки

- Мизерный зазор между поршнем или цилиндром

- Искажение гильзы

- Искажено днище поршня

- Тотальный перегрев мотора

- Неудовлетворительное круговращение охлаждающей жидкости (местный перегрев)

Действия:

Проверьте цилиндры и систему охлаждения. Смените испорченные составляющие, ликвидируете поломки.

Дефект 6: крушение перемычек промеж канавками колец

Причины:

- Употребление горючего с низким октановым числом

- Высокое давление сгорания, давление газа под поршнем цилиндра — итог неточной регулировки впрыска или применения при запуске двигателя аэрозолей, повышающих степень сжатия

Действия:

Смените поршень и кольца. Проверьте регулирования.

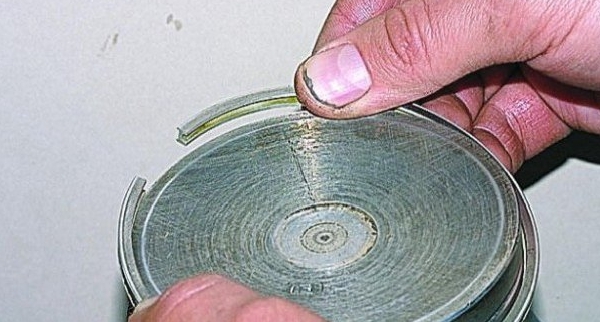

Дефект 7: изнашивание канавок под поршневые кольца

Изъяны имеют все шансы быть и не столь ярко выраженными, вследствие этого в неизбежном порядке прочистите канавки под поршневые кольца и оцените их повреждение. Произвести это впору следующим приемом. Возьмите новый набор поршневых колец или калибр пригодной толщины. Кольцо вставляем в соответственную канавку и с подмогой щупа контролируем промежуток между поршнем и кольцом.

Как определить износ поршневой

Теперь проконтролируем зазоры в стыках колец, пристроив их в цилиндр. Кольца нужно скинуть с поршня и вставить внутрь цилиндра. Для получения верных показаний, кольцо обязано находиться в рабочей плоскости. Выставить точно их можно подтолкнув вглубь поршнем.

Зазор поршневых колец на скутере

- Номинальный зазор в стыке компрессионных колец должен пребывать в границах 0,1-0,25 мм. При проеме 0,4 мм, кольца подлежат смене

- Номинальный зазор в стыке маслосъемных колец обязан быть в пределах 0,1-0,4мм

- Номинальный торцовый зазор (компрессионное кольцо — поршневая канава) должен быть в границах 0,03-0,05мм, а наибольший — 0,1 мм

- Цифры в сопряжении поршневой палец — головка шатуна. Разница в полученных замерах должна быть 0,005-0,01мм (без игольчастого подшипника)

Ежели зазоры больше — поршень бракуют, в том числе и если по остальным пунктам установление пригодности он вас удовлетворил. Более значительный зазор сообщает о совершенной выработке ресурса и потребности полного ремонта мотора. Если по всем характеристикам поршень скутера пригоден к последующей эксплуатации, нужно провести диагностику блока. Опыт показывает, что очень нередко при вполне рабочих поршнях блок может иметь большой износ, и напротив — «погибель» поршня не значит «смерть» блока.

skuterov.ru

Размеры и допустимые зазоры поршневых колец Ваз 2109 – 2115

Вопрос о замене поршневых колец может коснуться не только старых автомобилей, но и автомобилей с небольшим пробегом. Поршневые кольца выполняют 3 главные функции:

- уплотнение камеры сгорания,

- улучшение теплопередачи через стенку цилиндра

- регулируют расход смазки.

Как понять, что пришло время менять поршневые кольца

Когда значительно выросло потребление масла автомобилем, в цилиндрах упала компрессия. Прежде чем стремительно спешить в гараж нужно замерить компрессию, сначала на сухих цилиндрах и затем заливаем крышку от бутылочки масла и замеряем снова и сравниваем полученные результаты. Если показатели сухих цилиндров ниже, поршневые кольца подлежат замене.

Если нет, то кольца не при чем, и стоит обратить внимание на колпачки, клапана. Также при использовании низкосортного масла поршневые кольца могут залечь. Это явление встречается обычно у машин, чьи двигатели давно не эксплуатировались, либо эксплуатировались на совсем короткие расстояния.

Раскоксовать кольца можно следующим образом: выкрутить свечи и залить керосин в цилиндры на ночь это спасет от разрыхления нагара.

Видео: ВАЗ-09 Установка колец без оправок

Как замерить зазор поршневых колец Ваз 2109 – 2115

Чтобы замерить зазор нужно установить кольцо в цилиндр и придавить сверху поршнем, и при помощи щупа замерить зазор, он должен быть в пределах от 0.25 до 0.45 мм предельно допустимый 1мм. Если зазор больше, кольцо необходимо в этом случае поменять, а если меньше – подточить. Для того чтобы подточить кольцо нужно использовать надфиль. Каждое кольцо подгоняется к тому цилиндру, где будет оно работать.

Видео: Замена поршневых колец, подбор тепловых зазоров

Размеры и маркировка поршневых колец Ваз 2109 – 2115

Основные размеры шатунно-поршневой группы я дам вам сейчас ниже на рисунке

Поршень — алюминиевый литой. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

Основные размеры шатуна Ваз 2109 – 2115

Основные размеры шатуна Ваз 2109 – 2115По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 4).

Поршень — алюминиевый литой. По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

Размеры поршневых колец Ваз 2109 – 2115

Размеры поршневых колец Ваз 2109 – 2115По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня.

Маркировка поршня Ваз 2109 – 2115

Маркировка поршня Ваз 2109 – 2115Таблица номинальных размеров цилиндров и поршней

| Размерная группа | Модель двигателя Ваз 2109 – 21099 | Модель двигателя Ваз 2113 – 2115 | ||

| Диаметр цилиндра мм | Диаметр поршня мм | Диаметр цилиндра мм | Диаметр поршня мм | |

| A | 76,00 – 76,01 | 75,965 – 75,975 | 82,00 – 82,01 | 81,965 – 81,975 |

| B | 76,01 – 76,02 | 75,975 – 75,985 | 82,01 – 82,02 | 81,975 – 81,980 |

| C | 76,01 – 76,03 | 75,985 – 75,995 | 82,02 – 82,03 | 81,980 – 81,985 |

| D | 76,03 – 76,04 | 75,995 – 76,000 | 82,03 – 82,04 | 81,985 – 81,995 |

| E | 76,04 – 76,05 | 76,000 – 76,005 | 82,04 – 82,05 | 81,995 – 82,000 |

По массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня: «Г», «+» и «—».

На двигателе все поршни должны быть одной группы по массе. Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата. Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Маркировка шатуна: 1 – класс шатуна по массе и по отверстию в верхней головке. 2 – номер цилиндра

Маркировка шатуна: 1 – класс шатуна по массе и по отверстию в верхней головке. 2 – номер цилиндраПоршневой палец — стальной полый, плавающего типа, свободно вращается в бобышках поршня и втулке шатуна. В отверстии поршня палец фиксируется двумя стопорными кольцами. По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Места, на которых допускается удалять металл, при подгонке головок шатуна

Места, на которых допускается удалять металл, при подгонке головок шатунаПоршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной. На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 2 (рис. 5) цилиндра, в который они устанавливаются. В верхнюю головку шатуна запрессована сталебронзовая втулка.

По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм. Номер класса 1 клеймится на крышке шатуна. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

| Классы шатунов по массе верхней и нижней головок | |||

| Масса головок шатуна, г | Класс

| Цвет маркировки

| |

| верхней | нижней | ||

| 184+2 | 489+3 495+3 501+3 | Ф Л Б | Красный Зеленый |

| 188+2 | 489+3 495+3 501+3 | Х М В | |

| 192+2 | 489+3 495+3 501+3 | Ц Н Г | Голубой |

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм (рис. 6). После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

Обзор популярных моделей поршневых колец ВАЗ 2109 – 2115

Фирм, которые изготовляют поршневые кольца много, а так же много и подделок и все их просмотреть просто не хватает времени. Поэтому давайте рассмотрим тех производителей поршневых колец, которые отличаются от других нормальным качеством и ценой. Первое что хочу порекомендовать, это поршневые кольца фирмы “SM”.

Поршневые кольца фирмы “SM

Поршневые кольца фирмы “SMА так же

Поршневые кольца от фирмы “Mahle”.

Поршневые кольца от фирмы “Mahle”.Эти фирмы выпускают поршневые кольца для Вазовских автомобилей разного диаметра и прекрасно нам подходят. Производят их, скорее всего, в Китае, потому как оригинальные будут стоить на много дороже. Но это не означает что всё так плохо, качество у них отличное. Я рекомендую всё же кольца фирмы “SM”, потому что цена у них на много меньше, чем у “Mahle”, а качество одинаковое так зачем платить больше и переплачивать за бренд.

Верхнее компрессионное кольцо у этих производителей стальное хромированное, но у фирмы “SM” оно омеднённое, на верхних фотографиях это прекрасно видно. Второе компрессионное кольцо черного цвета чугунное, но кольцо от фирмы “Mahle” имеет более тёмный цвет. На фото

Нижние маслосъемные кольца металлические наборные.графии слева “SM”, а справа “Mahle”.

Я рекомендую использовать именно металлические наборные маслосъемные кольца, потому что в отличие от коробчатого типа колец они прекрасно притираются в цилиндре, устойчивы к перегреву (не теряют свои пружинные свойства) и главное их достоинство, они работают как два не зависимых друг от друга кольца. Кольца коробчатого типа, очень боятся перегрева. Они при перегреве теряют свои пружинные свойства и плохо справляются со своей работой. И ещё один серьезный минус, они требуют очень осторожной обкатки. При малейшем отклонении от обкаточных режимов рабочие кромки кольца в некоторых местах могут откалываться и будут пропускать масло.

Конечно же, есть и другие производители поршневых колец, но они как обычно идут сплошные подделки и выбрать качественные порой не реально

Видео: Поршневые кольца на ВАЗ (обзор продукции)

inomarki-remont.ru

Поршневая группа — рекомендации и технические параметры. Статьи компании «АПЦ «АгроСВІТ»»

ПОРШЕНЬ является основным элементом поршневой группы, так как именно он воспринимает давление газов (продуктов сгорания) и передает его через шатуны к коленчатому валу двигателя.

Во время работы поршень сильно нагревается, причем днище и головка поршня нагреваются больше, чем его направляющая часть («юбка» поршня). Поэтому диаметр головки поршня меньше, чем диаметр его «юбки».

С целью предотвращения заклинивания нагретого поршня в гильзе «юбка» поршня изготавливается не круглой, а эллиптической формы, — именно поэтому тепловой зазор в паре «гильза-поршень», измеряемый по «юбке» поршня в районе отверстий для ввода поршневого пальца больше, чем при измерении на остальной поверхности «юбки».

Необходимость замены отдельных элементов из-за износа (чаще всего гильзы, так как поршень при работе не взаимодействует с гильзой), различные допуски на точность производства у различных производителей — все привело к тому, что для облегчения подбора поршня и гильзы сортируются по размерным группам (например М,Б,С или А,Б,В). Разница между размерными группами составляет 2-5 % от допустимого размера.

Не рекомендуем обращать внимание на размерную группу при подборе пары гильза-поршень, если они не изготовлены одним заводом, так как эти обозначения заводские, то есть точность допусков у производителей различна. Каждый завод имеет собственное оборудование различных производителей, собственный режущий инструмент, собственный технологический контроль, и как следствие, к примеру, размер поршня ЯМЗ группы «А» Костромского производства 129,83-129,85, а Камского производства 129,80-129,82 то есть разница в диаметре поршня может достигнуть 0,05 мм, в то время, как допустимое отклонение в размерах группы составляет 0,02 мм.

Именно поэтому рекомендуем при подборе поршневой группы (особенно при замене отдельных элементов) ориентироваться на тепловой зазор между гильзой и поршнем, устанавливаемый для каждого двигателя заводом-изготовителем.

Зазор между гильзой и поршнем

Двигатель | Мин. зазор | Макс. зазор | Оптим. зазор |

А-01, А-41 | 0,18 | 0,24 | 0,20 |

ГАЗ-53 | 0,04 | 0,07 | 0,05 |

Д-240, Д-65 | 0,11 | 0,18 | 0,15 |

Д-245, Д-65НТ | 0,12 | 0,17 | 0,15 |

Д-144, Д-37, Д-21 | 0,14 | 0,21 | 0,16 |

КамАЗ | 0,10 | 0,20 | 0,15 |

КамАЗ-EURO | 0,11 | 0,19 | 0,15 |

СМД-14-24 | 0,16 | 0,26 | 0,20 |

СМД-31 | 0,17 | 0,25 | 0,20 |

СМД-60-72 | 0,16 | 0,24 | 0,20 |

ТМЗ-7511, 8410 | 0,17 | 0,23 | 0,20 |

ЯМЗ-236-238 | 0,18 | 0,24 | 0,20 |

ЯМЗ-240, 240 БМ | 0,17 | 0,25 | 0,20 |

ТМЗ-850 | 0,16 | 0,24 | 0,20 |

Кроме этого не следует забывать, что поршня должны быть подобраны по весовым характеристикам, так как превышение допустимой разницы приведет к дисбалансу в работе двигателя. Разница в массе между собранными комплектами поршень-палец-втулка-шатун-кольца не должны превышать 15-20 грамм.

ПОРШНЕВЫЕ КОЛЬЦА делятся на два типа – компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и гильзой и препятствуют прорыву продуктов сгорания (газов) в картер двигателя, а маслосъемные кольца служат для снятия излишков масла со стенок гильзы.

Поршневые кольца условно можно разделить на две категории – чугунные и стальные (опять же условно — по материалу изготовления маслосъемного кольца). Чугунные кольца предназначены для установки в новую поршневую группу (не рабочая гильза), а стальные — в рабочую гильзу (с приработанной поверхностью – «наведенным зеркалом»).

При установке стальных колец в новую поршневую группу увеличивается риск появления «задиров» на поверхности гильзы (исключение – поршневые кольца производства ЗАО «Стакол», однако производство давно свернуто, а Goetze почему-то не спешит наладить производство колец к отечественным дизелям).

По конструкции чугунные маслосъемные кольца условно можно разделить на два типа:

— коробчатое (привычное всем маслосъемное кольцо, с пружинным или пластинчатым расширителем).

— составное (так называемое «клинцовское кольцо», состоящий из двух горизонтальный частей, с пластинчатым расширителем или без него).

По конструкции стальные маслосъемные кольца условно можно разделить так же на два типа:

— трехкомпонентное (представляющее собою две стальные горизонтальные пластины, между которыми устанавливается решетчатый расширитель).

— четырехкомпонентное (представляющее собою две стальные горизонтальные пластины, между которыми устанавливается волнообразный расширитель, а между поршнем и кольцом устанавливается пластинчатый расширитель).

Для установки колец на поршень и для предотвращения поломки кольца при тепловом расширении кольца изготавливаются разрезные, с тепловым зазором. При этом при установке не следует забывать, что замки колец должны быть направлены в разные стороны. Наиболее просто это осуществить, представив себе циферблат часов на поверхности поршня – 12 делим на количество поршневых колец (4, к примеру) и проворачиваем замки колец по кругу – через каждые «3 часа».

Зазор замков поршневых колец

Двигатель | Компрессионного | Маслосъемного |

А-01, А-41 | 0,60 ± 0,20 | 0,60 ± 0,20 |

ГАЗ-53 | 0,30 ± 0,25 | 0,30 ± 0,70 |

Д-240, Д-65 | 0,60 ± 0,30 | 0,70 ± 0,30 |

Д-245, Д-65НТ | 0,50 ± 0,20 | 0,40 ± 0,10 |

Д-144, Д-37, Д-21 | 0,60 ± 0,30 | 0,70 ± 0,30 |

КамАЗ | 0,50 ± 0,15 | 0,30 ± 0,10 |

КамАЗ-EURO | 0,50 ± 0,10 | 0,35 ± 0,10 |

СМД-14-24 | 0,60 ± 0,30 | 0,70 ± 0,30 |

СМД-31 | 0,60 ± 0,20 | 0,70 ± 0,30 |

СМД-60-72 | 0,60 ± 0,20 | 0,60 ± 0,20 |

ТМЗ-7511, 8410 | 0,65 ± 0,15 | 0,60 ± 0,30 |

ЯМЗ-236-238 | 0,60 ± 0,20 | 0,60 ± 0,20 |

ЯМЗ-240, 240 БМ | 0,60 ± 0,20 | 0,60 ± 0,20 |

ТМЗ-850 | 0,65 ± 0,15 | 0,60 ± 0,30 |

Обратите внимание, что данные зазоры представлены для чугунных колец, а для стальных данные размеры необходимо увеличить в два раза (из-за повышенной теплоемкости стали). Кроме всего, не следует забывать, что верхнее компрессионное кольцо испытывает самое большое воздействие температуры и давления (именно поэтому оно делается из других материалов), а, следовательно зазор замка верхнего компрессионного кольца больше, чем у нижнего.

Поршневые кольца должны свободно перемещаться в канавках поршня под собственным весом, поэтому они устанавливаются с зазором по высоте между кольцом и канавкой, который не должен превышать 0,10 мм. для карбюраторных и 0,15 мм. для дизельных двигателей (это особенно необходимо учитывать при установке новых поршневых колец в старый поршень). При измерении данного параметра измерительный щуп необходимо вставлять на 1/4 глубины канавки под маслосъемное кольцо.

ПОРШНЕВОЙ ПАЛЕЦ представляет собою полый стальной цилиндр, наружную поверхность которого цементируют, а затем шлифуют. Палец устанавливается в бобышках поршня и удерживается стопорными кольцами от осевого перемещения (что бы не повредить внутреннюю поверхность гильзы).

На современных двигателях используют поршневой палец плавающего типа – это значит, что во время работы палец проворачивается, что способствует его равномерному износу. Для обеспечения этого необходимо, что бы палец свободно входил во втулку шатуна с зазором 0,02 – 0,025 мм., а в отверстия бобышек поршня — с небольшим натягом. При работе отверстия в бобышках расширяются (за счет нагрева) и палец начинает проворачиваться.

Даже если палец свободно (но без зазора!) устанавливается в бобышки поршня, то при его установке поршень нагревают в масле до 80-100 градусов (что бы избежать микроповреждений бобышек).

СТОПОРНОЕ КОЛЬЦО не должно иметь деформаций или повреждений, так как его разлом приведет к повреждению гильзы и поршня (а далее – шатуна и коленчатого вала). При установке стопорного кольца рекомендуем использовать специальный инструмент, так как съем кольца неспециализированными инструментами может привести к его поломке или, что самое плохое, к дефекту, незаметному вооруженным глазом.

agrosvit.ks.ua

Поршневые кольца двигателей мотоциклов Урал, Днепр

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Поршневые кольца двигателей мотоциклов Урал, Днепр

На двигателях тяжелых мотоциклов устанавливается по четыре кольца в каждом цилиндре. Два верхних поршневых кольца создают необходимую герметичность, препятствуют прорыву газов из камеры сгорания в картер двигателя. Два нижних (маслосъемных) кольца служат для удаления избыточного масла со стенок цилиндра.

Поршневые кольца изготавливаются из специального чугуна. Верхнее компрессионное кольцо хромировано. Это увеличивает его износостойкость и способствует увеличению срока службы остальных колец и зеркала цилиндра.

Маслосъемные кольца изготавливаются с внешней цилиндрической проточкой и щелевидными прорезями, через которые лишнее масло отводится со стенок цилиндра во внутреннюю полость поршня. Для двигателей всех марок мотоциклов «Днепр» и »Урал» маслосъемные кольца взаимозаменяемы.

Рис. 2.18. Стальное маслосъемное кольцо: 1 — диск; 2 — осевой расширитель; 3 — радиальный расширитель

Компрессионные кольца двигателей всех моделей «Днепр» и «Урал» одинаковые по диаметру, но имеют различие по высоте в зависимости от модели (табл. 2.4). Кольца ремонтных размеров имеют увеличенный внешний диаметр на 0,2 и 0,5 мм в соответствии с группой ремонта.

Таблица 2.4 Обозначения и размеры поршневых колец

Замки колец на стыке прямые. Зазор в замках при вставке колец в цилиндр должен быть в пределах 0,15-0,60 мм.

С 1985 года на двигателях МТ 10-32 вместо верхнего чугунного кольца устанавливается стальное маслосъемное кольцо, которое состоит из двух дисков, а также радиального и осевого расширителей (рис. 2.18).

Упругость радиального расширителя составляет 0,25 — 0,35 Н (2,5 -3,5 кгс). Для нормальной работы колец внутренний диаметр канавки поршня обработан в пределах 68,8 — 69,2 мм. Использование стальных маслосъемных колец дало возможность снизить расход масла приблизительно в два раза.

Поршневые кольца можно снять с помощью съемника или латунных полосок (рис. 2.19). Перед проверкой колец их необходимо очистить от нагара и промыть. Если при осмотре обнаружены большие не приработавшиеся к цилиндру участки, трещины и сколы, а также потеря упругости, то такие кольца необходимо заменить. Канавки поршня очищают от нагара при помощи приспособления (рис. 2.20).

Для новых поршневых колец зазоры должны быть: для компрессионных — 0,04 — 0,08 мм; для маслосъемных — 0,025 — 0,065 мм. Если зазор превышает указанные верхние пределы на 0,03 мм — кольцо следует заменить.

Если и при установке нового кольца зазор остается увеличенным — необходимо заменить поршень. Соответствие толщины кольца глубине канавки поршня можно проверить при помощи линейки (рис. 2.21).

Перед установкой новых колец их необходимо подогнать по высоте в соответствии с размером канавки поршня при помощи напильника или наждачной шкурки (рис. 2.22).

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

zinref.ru

Функции и свойства поршневых колец

Тангенциальное напряжение

Поршневые кольца в разжатом состоянии имеют больший диаметр, чем когда они уже установлены. Это нужно для того, чтобы в установленном состоянии создать необходимое всестороннее прижимное усилие во внутреннем диаметре цилиндра.

Измерить давление прижима во внутреннем диаметре цилиндра на практике трудно. Поэтому диаметральная сила, которая прижимает кольцо к стенке цилиндра, высчитывается с помощью формулы из тангенциальной силы. Тангенциальная сила — это сила, которая необходима, чтобы стянуть стыковые концы на стыковой зазор (рис. 1). Тангенциальную силу измеряют при помощи гибкой стальной ленты, которая располагается вокруг кольца. Этот стальной обод стягивается тогда до тех пор, пока стыковой зазор поршневого кольца не достигает предписанного значения. Сила можетзатем считываться с динамометра. Измерение маслосъёмных поршневых колец происходит только с вложенной пружиной-расширителем. Чтобы обеспечить точность измерения, измерительная установка подвергается вибрации. Это делается для того, чтобы пружина — расширитель смогла за кольцом принять её естественную форму. Из-за их конструкции, у состоящих из трёх частей поршневых колец со стальными пластинками и с пружинным расширителем дополнительно необходима осевая фиксация колец, так как иначе стальные пластинки уходили бы в сторону, и измерение было бы невозможным. Рисунок 2 показывает схему измерения тангенциальной силы.

Рис. 1 |

Рис. 2 |

Важное указание: У поршневых колец из-за радиального износа, вызванного полусухим трением или более длительной эксплуатацией, происходит потеря тангенциального напряжения. Измерение напряжения имеет смысл только у новых колец с ещё полным поперечным сечением.

Распределение радиального давления

Радиальное давление зависит от эластичности материала, зазора в замке ненапряжённого поршневого кольца и, не в последнюю очередь, от поперечного сечения кольца. При распределении радиального давления имеются два вида основных различий. При этом, самым простым видом является симметричное распределение радиального давления (рис. 3). Оно встречается, прежде всего, у составных маслосъёмных колец, состоящих из гибкой упрочняющей вставки для кольца или из стальных пластинок с относительно низким начальным напряжением. Пружина-расширитель придавливает упрочняющую вставку и, соответственно, стальные пластинки, за которыми она лежит, к стенке цилиндра. Пружина-расширитель, которая в сжатом состоянии (монтаж) упирается в обратную сторону упрочняющей вставки или стальных пластинок, создает симметричное радиальное давление.

У компрессионных поршневых колец, предназначенных для четырёхтактных ДВС, отказались от симметричного распределения радиального давления. Вместо него используют грушевидное распределение (так называемое позитивно — овальное), чтобы при более высокой частоте вращения противодействовать вибрации стыкующих концов кольца (рис. 4). Вибрация кольца всегда начинается на стыковых концах и переходит дальше на весь его объём. Увеличение усилия прижима на стыковых концах противодействует этой вибрации, так как поршневые кольца в этой области сильнее прижимаются к стенке цилиндра и, вследствие этого, вибрация поршневого кольца уменьшается или совсем прекращается.

Рис. 3 — Симметричное распределение радиального давления |

Рис. 4 — Позитивно — овальное распределение радиального давления |

Усиление давления прижима давлением сгорания

Гораздо более важнее чем начальное напряжение поршневых колец — это усиление давления прижима давлением сгорания, которое действует на компрессионные поршневые кольца во время работы двигателя.

Около 90 % общего усилия прижима первого компрессионного кольца создаётся давлением сгорания во время рабочего такта. Давление рапределяется, как это показано на рисунке 1, за компрессионными кольцами и придавливает их ещё сильнее к стенке цилиндра. Увеличение усилия прижима оказывает влияние преимущественно на первое компрессионное кольцо, но продолжает действовать в ослабленной форме также на второе компрессионное кольцо.

Давление газа для второго поршневого кольца регулируется благодаря изменению стыкового зазора первого компрессионного кольца. Из-за немного большего стыкового зазора создаётся, например, большее давление сгорания на тыльной стороне второго компрессионного кольца, что также и здесь усиливает прижатие. При большем количестве компрессионных колец, начиная со второго компрессионного кольца, не происходит никакого увеличения давления прижима с помощью давления газа сгорания.

Маслосъёмные поршневые кольца работают на основе их начального напряжения. Из-за особенной формы колецдавление газа не может действовать здесь в качестве усилителя прижима.

Кроме того, распределение силы в поршневом кольце зависит от формы рабочей поверхности поршневого кольца. У конических и у шлифованных компрессионных колец выпуклой формы давление газа попадает также в щель между рабочей поверхностью поршневого кольца и стенкой цилиндра и действует против давления газа, которое образуется за поршневым кольцом (смотри главу 1.3.1 Компрессионные поршневые кольца).

Осевое усилие прижима, которое оказывает действие на компрессионное поршневое кольцо в нижней боковой поверхности канавки, создаётся лишь давлением газа. Начальное напряжение колец вовсе не действует в осевом направлении.

Важное указание: Во время холостого хода из-за худшего заполнения камер сгорания давления прижима колец давлением газа увеличивается, в принципе, не так сильно. Это особенно заметно у дизельных двигателей. Двигатели, которые долго работают на холостом ходу, имеют повышенный расход масла, так как маслосъёмная функция страдает при отсутствии поддержки давлением газа. Часто двигатели при газовании после длительной фазы холостого хода выбрасывают из выхлопа голубые облака масла, так как масло накопилось в камере сгорания и в выпускной системе и сжигается только при газовании.

Специфическое давление прижима

Специфическое давление прижима зависит от упругости кольца и поверхности прилегания кольца к стенке цилиндра (F х А). Чтобы удвоить специфическое усилие прижима, имеются две возможности: либо удваивают упругость кольца, либо делят пополам поверхность прилегания кольца в цилиндре. На рисунке видно, что результирующая сила (специфическое усилие прижима = сила х площадь), которая действует на стенку цилиндра, постоянно одна и та же, хотя упругость кольца удвоена или, соответственно, поделена пополам.

У более новых двигателей — тенденция к меньшей высоте кольца, так как нужно понизить внутреннее трение в двигателе. Однако, это можно осуществить только в том случае, если уменьшить эффективную поверхность соприкосновения кольца со стенкой цилиндра. При уменьшении высоты кольца вполовину, уменьшается также в два раза упругость поршневого кольца и, вместе с тем, трение.

Так как оставшаяся сила действует на более маленькую площадь, специфическое давление прижима на стенку цилиндра (сила х площадь) при половине площади и половине напряжения остаётся таким же, как при двойной площади и двойном напряжении.

Рис. 2 |

Рис. 3 |

Внимание

Одна только упругость кольца не может использоваться для оценки усилия прижима и уплотняющих качеств. Поэтому при сравнении поршневых колец также всегда необходимо обращать внимание на размер рабочей поверхности.

Тепловой зазор

Тепловой зазор — это важная особенность конструкции для обеспечения работы поршневых колец. Это можно сравнить с зазором у впускного и выпускного клапанов. При нагреведеталей из-за естественного теплового расширения происходит их удлинение или увеличение ихдиаметра. В зависимости от разницы между температурой окружающей среды и рабочей температурой необходим больший или меньший зазор, измеренный в холодном состоянии, чтобы обеспечить функционирование при рабочей температуре.

Основным условием для правильного функционирования поршневых колец является возможность свободного вращения колец в канавках. Если бы поршневые кольца застревали в канавках, то они не могли бы ни уплотнять, ни отводить тепло. Тепловой зазор, который должен существовать ещё также и при рабочей температуре, гарантирует, что объём поршневого кольца, благодаря его тепловому расширению, всегда будет меньше, чем объём цилиндра. Если бы тепловой зазор из-за теплового расширения полностью исчез, то стыковые концы поршневого кольца были бы прижаты друг к другу. При ещё большем давлении поршневое кольцо должно даже деформироваться, чтобы компенсировать изменение длины,причиной которого является нагрев. Так как раздвижение поршневого кольца из-за теплового расширения в радиальном направлении невозможно, изменение длины может компенсироваться только в осевом направлении. На рисунке 2 показано, как деформируется кольцо, если становится слишком тесно во внутреннем диаметре цилиндра.

Рис. 1

Рис. 2 |

Следующие вычисления показывают на примере поршневого кольца с диаметром в 100 мм, как изменяется длина окружности кольца при рабочей температуре.

Пример:

диаметр цилиндра d 100 мм

температура окружающей среды tt 20°С

рабочая температура t2 200°С

коэффициент упругости чугуна а 0,000010

длина окружности поршневого кольца

U = d х п

U = 100 х 3,14 = 314 мм U = 12

изменение длины поршневого кольца при рабочей температуре

Д1 = 11 х а х Дt Д1 = 11 х а х (t2 — t1)

Д1 = 314 х 0,000010 х 180 = 0,57 мм

Чтобы функция была правильной, для этого примера нужен тепловой зазор минимум 0,6 мм. Расширяются, однако, не только поршень и поршневые кольца, но и внутренний диаметр цилиндра становится больше из-за нагрева при рабочей температуре. По этой причине тепловой зазор снова может быть несколько меньше. Внутренний диаметр цилиндра расширяется при воздействии тепла всё-таки далеко не так сильно, как поршневое кольцо. С одной стороны, структура блока цилиндров жёстче чем структура поршня, с другой стороны, поверхность цилиндра не становится такой горячей как поршень с поршневыми кольцами.

К тому же увеличение диаметра цилиндра, благодаря тепловому расширению по всей его рабочей поверхности не одинаково. Внутренний диаметр цилиндра под влиянием тепла от сгорания в верхней части будет сильнее расширяться, чем в нижней части. Из-за неравномерного теплового расширения внутреннего диаметра цилиндра происходит отклонение от цилиндрической формы, которая принимает лёгкую форму воронки (рис. 3).

Рис. 3 |

Уплотнительная поверхность поршневого кольца

Поршневые кольца уплотняют не только на рабочей, но и на боковой поверхности. Уплотнение на рабочей поверхности отвечает за уплотнение между кольцом и стенкой цилиндра; нижняя боковая поверхность канавки — за уплотнение обратной стороны кольца. Поэтому необходим хороший контакт не только кольца со стенкой цилиндра, но и с нижней боковой поверхностью кольцевой канавки поршня. Если этого контакта нет, то масло или отработавшие газы могут пройти мимо обратной стороны кольца.

С помощью рисунков можно очень легко представить, что из-за износа (грязи и длительной эксплуатации) уплотнение обратной стороны кольца больше не гарантируется, и что увеличивается передача газа и масла по кольцевой канавке. Поэтому оснащать изношенные кольцевые пазы новыми кольцами безнадёжная затея. Неровности боковой поверхности канавки мешают уплотнению кольца, а расширенная в высоту канавка допускает больше свободы движения для него. Так как кольцо из-за слишком большого зазора по высоте неправильно лежит в канавке, кольцо гораздо легче отделяется от боковой поверхности канавки, откачивается масло (рис. 2 и 3), кольцо вибрирует и ухудшается герметизация. Кроме того, рабочая поверхность кольца становится чрезмерно выпуклой. Это является причиной возникновения слишком толстой масляной плёнки и повышенного расхода масла.

Рис. 1

Рис. 2 — Такт впуска |

Рис. 3 — Такт сжатия |

Дросселирующая щель и просачивание газов из камеры сгорания в картер двигателя

Так как с помощью используемых в моторостроении поршневых колец невозможно достичь в конструкции 100%-ной герметизации от газов, то происходит утечка газов, так называемых Blow-by-газов (газов, проникших в картер двигателя из камеры сгорания). Отработавшие газы попадают через самые маленькие зазоры в поршне и поршневых кольцах в кривошипную камеру. При этом количество просачивающегося газа определяется величиной дросселирующего окна. Она результируется из теплового и рабочего зазоров поршня. В действительности дросселирующее окно по сравнению с представленным на графике — микроскопически маленькое. Как правило, для расчёта максимального прорыва газов из камеры сгорания в картер двигателя берут примерно 1 % всасываемой воздушной массы. В зависимости от положения поршневого кольца при эксплуатации производится больше или меньше Blow-by-газов. Если в кольцевых канавках стыковые зазоры первого и второго компрессионных поршневых колец конгруэнтны, то из камеры сгорания в картер двигателя просачивается больше газов. При постоянной эксплуатации это происходит периодически, так как кольца вращаются в канавках со скоростью в несколько оборотов в минуту. Если стыковые зазоры лежат точно напротив друг друга, просачивающийся газ имеет, конечно, ещё один дополнительный путь через уплотняющий лабиринт, так что утечка газа сокращается. Газ, проникший в кривошипную камеру из камеры сгорания, направляется через систему вентиляции картера назад в такт впуска и сжигается. Причиной для этого являются вредные для здоровья качества газов. Благодаря повторному сжиганию в двигателе они обезвреживаются. Кроме того, вентиляция кривошипной камеры необходима, так как избыточное давление в ней привело бы к повышенному выделению масла на радиальныхуплотнительных кольцах для вала.

Если просачивание газов из камеры сгорания в картер двигателя усилено, это указывает либо на значительный износ поршневых колец по прошествии длительного срока эксплуатации, либо днище поршня обнаруживаетужетрещины, позволяющие попадать отработавшим газам в кривошипную камеру. Но также и неправильные геометрическиехарактеристики цилиндра ведут к усиленному просачиванию газов из камеры сгорания в картер двигателя. У стационарных двигателей или двигателей испытательного стенда просачивание газов из камеры сгорания в картер двигателя постоянно измеряется, контролируется, а также используется в качестве предупредительного индикатора для возникающих повреждений двигателя. Если измеренное количество газа, просачившегося из камеры сгорания в картер двигателя, превосходит максимально допустимую величину, двигатель автоматически прекращает работу. Благодаря этому можно избежать серьёзных и дорогостоящих повреждений двигателя.

Зазор кольца по высоте

Зазор кольца по высоте (рис. 1) не является результатом износа в кольцевой канавке. Зазор по высоте — это важная функциональная величина, для того, чтобы обеспечить правильное функционирование поршневых колец. Зазор кольца по высоте гарантирует, что кольца могут свободно двигаться в кольцевых канавках .

Он должен быть по величине таким, чтобы кольцо при рабочей температуре не заедало и чтобы достаточное давление сгорания могло проникнуть в канавку и распределиться за кольцом .

Однако, зазор кольца по высоте не может быть в обратном смысле слишком большим, так как кольцо вследствие этого немного отклоняется от оси. В результате у кольца появляется склонность к вибрации , а также к повышенному скручиванию колец. Из-за этого поршневые кольца изнашиваются (чрезмерно сильная выпуклость рабочей поверхности) и появляется повышенный расход масла .

Рис. 1

Скручивание колец

Внутренние углы или внутренние фаски у поршневых колец вызывают в натянутом (установленном) состоянии их скручивание. В демонтированном, ненатянутом состоянии скручивание не происходит (рис. 1), и кольцо ровно лежит в кольцевой канавке. Если кольцо установлено, т.е. натянуто, оно отклоняется к более слабой стороне, туда, где из-за внутренней фаски или внутреннего угла отсутствует материал. Кольцо скручивается. В зависимости от положения фаски или угла на нижней или верхней кромке говорят о положительно или отрицательно скрученном поршневом кольце (рис. 3 и 4).

Рис. 2 — Кольца не напряжены Скручивание еще не действует |

Рис. 3 — Положительное скручивание |

Рис. 4 — Отрицательное скручивание |

Скручивание кольца в условиях эксплуатации

У положительно и отрицательно скрученных колец скручивание эффективно, если на нихнедействуетникакоедавлениесгорания (рис. 5). Кактолькодавление сгорания начинает действовать в кольцевой канавке, поршневое кольцо прижимается к её нижней боковой поверхности, что ведёт за собой улучшенный контроль расхода масла (рис. 6).

Положительно скрученные цилиндрические и конические компрессионные поршневые кольца обладают в принципе хорошими маслосъёмными свойствами. При возникающем трении на стенке цилиндра при движении поршня вниз кольцо может, тем не менее, немного отделиться от нижней боковой поверхности канавки, так что масло всё же попадает в зазор и расходуется.

Отрицательно скрученное кольцо уплотняет в нижней боковой поверхности снаружи и в верхней боковой поверхности внутри. Вследствие этого проход в канавку маслу преграждён. Поэтому с помощью отрицательно скрученных колец можно оказывать положительное влияние на расход масла, особенно в режиме частичной нагрузки и при пониженном давлении в камере сгорания (режим принудительного холостого хода). У отрицательно скрученных конических компрессионных поршневых колец угол рабочей поверхности, составляющий примерно 2°, немного больше чем у обычных конических компрессионных поршневых колец. Это необходимо, так как из-за отрицательного скручивания угол частично исчезает.

Рис. 6 |

Способность поршневого кольца прилегать к поверхности цилиндра по всему периметру

Под способностью поршневого кольца прилегать к поверхности цилиндра по всему периметру понимаютто, как хорошо прилегает кольцо к форме стенки цилиндра, чтобы достичь хорошей герметизации. Эта способность поршневого кольца зависитотэластичности кольца и, соответственно, кольцевой детали (маслосъёмные поршневые кольца, состоящие из двух частей) или стальных пластинок (маслосъёмные поршневые кольца, состоящие из нескольких частей), а также и от давления прижима кольца / кольцевой детали к стенке цилиндра. При этом способность поршневого кольца прилегать к поверхности цилиндра по всему периметру тем лучше, чем эластичнее кольцо / кольцевая деталь и чем больше давление прижима. Большая толщина и большое поперечное сечение кольца приводят к большой жёсткости и вызывают по причине более высокого веса также большие силы инерции. Поэтому по способности прилегать к поверхности цилиндра по всему периметру такие кольца уступают кольцам меньшей ширины и с меньшим поперечным сечением и, вместе с тем, с меньшими силами инерции.

Очень хорошей способностью прилегать к поверхности цилиндра по всему периметру обладают маслосъёмные поршневые кольца, состоящие из нескольких частей, так как они имеют очень гибкие кольцевые детали или стальные пластинки без того, однако, чтобы одновременно быть упругими,

Как уже описано этой брошюре, усилие прижима у маслосъёмных поршневых колец, состоящих из нескольких частей, появляется от пружины-расширителя. Кольцевая деталь или также стальные пластинки очень гибки и хорошо подгоняются.

Хорошая способность прилегать к поверхности цилиндра по всему периметру важна особенно тогда, когда по причине отклонения от формы появляются отклонения от круглости и неровности поверхности цилиндра. Они происходят из-за перекосов (термических и механических), а также из-за ошибок при обработке и монтаже. Смотри также главу 2.3.5 Геометрические характеристики цилиндра и круглость,

Движение поршневых колец

Вращение кольца

Чтобы иметь возможность отлично приработаться и уплотнять, поршневые кольца должны вращаться в кольцевых канавках. Вращение кольца возникает как из-за структуры хонингования (перекрёстная сетка шлифовочных штрихов), так и из-за перекоса поршня в его верхней и нижней мёртвых точках. При меньшихуглаххонингования кольца вращаются меньше, при большихже частота вращения кольца увеличивается. Кроме того, вращение кольца зависит от частоты вращения двигателя. От 5 до 15 оборотов в мин. — это реалистические значения частоты вращения, и это только для того, чтобы только получить представление об объёме вращения кольца. У двухтактных ДВС кольца защищены от перекручивания. Вследствие этого нет перекручивания колец и исключается попадание стыковых концов в газовые каналы при разжиме колец. Двухтактные ДВС находят в основном применение в двухколёсных транспортных средствах, садово-огородном инвентаре и им подобных. При этом нужно примириться и с возникающим из-за предотвращённого вращения кольца их неравномерным износом, возможным нагарообразованием в кольцевых канавках, а также с ограниченной продолжительностью срока действия. Помимо того, вид применения с самого начала предполагает меньший срок службы двигателя. К пробегу автомобилей с нормальным четырёхтактным ДВС, которые передвигаются по дороге, предъявляются гораздо более высокие требования.

Перекручивание стыковых концов кольца при монтаже на 120° по отношению друг к другу служит лишь для лучшего запуска нового двигателя. Позднее, уже в режиме работы возможно каждое мыслимое положение поршневых колец в пределах кольцевой канавки,если вращению ничего не препятствует с точки зрения конструкции (двухтактные ДВС).

Вращение вокруг оси

В идеальном случае кольца лежат на нижней боковой поверхности канавки. Это важно для механизма герметизации, так как кольца уплотняют не только на рабочих, но и на нижних боковых поверхностях. Нижняя боковая поверхность канавки уплотняет кольцо от газа или просачивания масла на обратную сторону кольца. Рабочая поверхность поршневого кольца уплотняет переднюю часть, прилегающую к стенке цилиндра (смотри также главу 1.6.6 Уплотнительная поверхность поршневого кольца).

Из-за движения поршня вверх и вниз и из-за изменения направления на кольца также оказывают действие центробежные силы, которые позволяют кольцам подниматься над нижней боковой поверхностью канавки. Масляная плёнка в канавке смягчает вызванное центробежными силами поднятие поршневых колец с ее нижней боковой поверхности. При этом в основном возникают проблемы, если кольцевые канавки из-за износа стали шире и, вследствие этого, появился слишком большой зазор кольца по высоте. Это приводит к тому, что кольцо поднимается с его опорной поверхности в поршне и вибрирует, начиная, прежде всего, со стыковых концов. Происходит потеря уплотняющего эффекта поршневого кольца и увеличивается расход масла. Это случается, прежде всего, при такте впуска, если при движении поршня вниз и при возникающем пониженном давлении в камере сгорания кольца отделяются со дна канавки и масло на обратной стороне кольца всасывается в камеру сгорания. При трёх остальных тактах давление из камеры сгорания прижимает кольца к нижней боковой поверхности,

Радиальное движение

Собственно, не кольца передвигаются в радиальном направлении туда-сюда, а поршень благодаря своему реверсивному движению в пределах внутреннего диаметра цилиндра соприкасается то с одной, то с другой стенкой цилиндра. Это происходит как в верхней, так и в нижней мёртвых точках поршня. Вследствие этого появляется радиальное движение кольца в пределах кольцевой канавки. Это ведёт не только к истиранию образующегося слоя масляного нагара (особенно у поршневых колец с поперечным сечением в форме трапеции), но и и в сочетании с перекрёстным шлифованием к вращению кольца.

Скручивание колец

Рис. 3 |

Рис. 4 |

Благодаря силе инерции,скручиванию колец и зазору по высоте, кольца совер шаюттакое движение, как изображено на рисунке. Как уже описано в главе 1.5.6 Выпуклая форма рабочей поверхности, поршневые кольца со временем становятся выпуклыми, если они уже с самого начала не были вы пуклыми.

axela-mazda.ru