Как варить пороги на машине – как переварить номер кузова, видео

Как заварить автомобиль полностью удалив ржавчину

Если встал вопрос – как заварить автомобиль, то причины, скорее всего следующие: финансовые проблемы, нежелание отдавать авто в чужие руки, и наконец – собственное желание потрудится на благо авто. Практика сварки – тема многостраничного трактата, но есть общие принципы, о которых мы и поговорим.

Особенности сварки порогов и дна

В этой статье мы опустим моменты сварки лицевых поверхностей, а остановимся на таких понятиях: как заварить дно и как заварить пороги полностью удалив ржавчину.

Именно эти места подвержены коррозии, и нуждаются в ремонте чаще всего.

Особенностью сварки дна и порогов является неудобство работы (потолочные работы – не у всех есть возможность поставить авто на бок), и требования к качеству сварки.

Перевариваем пороги своими руками. Часть 1

Последний пункт относиться к несущим элементам: лонжероны, топорики, усилители. Также, при сварке этих элементов необходима достаточная практика и опыт – иначе лучше не начинать. Дно автомобиля сможет заварить любой – это не несущая деталь, и попрактиковаться на дне всегда можно.

С чего начинать сварку

Как не парадоксально, но с тщательной очистки места сварки и удаления очага коррозии.

С чего начинать сварку

Заблуждение многих новичков: «вырежу меньше, и варить меньше будет». Не верно! Удалению подлежит весь участок с коррозией, а не только область вокруг прогнившего места.

Тщательно удалите все покрытия – мастика, грунтовка и прочее, металл должен быть чистый, только так Вы получите качественный сварной шов.

Сразу оговоримся – разговор пойдет о сварке полуавтоматом, так как другие варианты менее доступны и требуют больших знаний и опыта.

а. Дно

Идеальный вариант сварки, если Вы собрались варить дно – стык в стык, без нахлеста металла. Но без опыта такая сварка превратиться в сущий ад, с постоянным прожиганием дырок. Небольшой нахлест металла допустим.

Важно – лучше, если латка будет находиться под дном автомобиля, а не из салона.

Многие пытаются варить дно сплошным швом – лишняя трата времени и денег.

Достаточно прихваток. Помните, Вы делаете не подводную лодку, и не нужна герметичность. Достаточно прихваток длиной в сантиметр, через два-три сантиметра. Варите по краю латки. Главное – после сварки обильно залить все мастикой – и ремонт будет долговечным.

б. Пороги

Если вы собрались варить пороги, то подготовка та же, а вот сварка немного отличается.

Еще одной особенностью сварки порогов является то, что ни в коем случае нельзя варить порог в одном месте. Если проще, то сварка должна происходить равномерно по всей длине. Прихватили точками сварки порог, убедились, что зазоры в порядке, и начинаем варить. Заварили пару точек впереди, варите пару точек посередине, сзади, снизу порога и так далее. Одним словом – равномерная сварка. В противном случае кузов может «повести»

Как проверить качество сварки (подводные камни)

Только визуально. Отламывать кусок металла Вы не станете, а вот если присмотреться – то некачественный шов будет видно, как и точку сварки на пороге.

Металл с другой стороны должен быть прогрет – это видно по характерным изменениям цвета. Если же с одной стороны точка заварена, а с другой – металл без изменений, то значит эта точка некачественная. Метал недостаточно нагрели, и он не сплавился в единое целое. Если загнать в такой стык отвертку, два металла с легкостью разойдутся.

Тоже и со швом: с другой стороны изменения цвета, а сам шов должен «растечься». Присмотритесь – места, где сварочный шов «лежит сверху» а не сплавлен, отлично видно.

Автор: Игорь

Запись опубликована автором Sergey в рубрике Неисправности автомобиля с метками ржавеет.

Урок № 1 » Латаем арку крыла, сварка » ( жестянка )

by Влад ЩЧ

Приветствую, Вас! Для начала рекомендую хорошие интернет магазины — товары и услуги по доступной цене: Поле…

С чего начать если хочешь сам переварить свое авто

by Авто ВАЗ

В этом видео я расскажу что нужно из оборудования и как научится варить полуавтоматом.

Сварка кузовщины электродом — Территория сварки

by Urban ART FILM

Поддержать проект bitcoin: 1NxGjV4CojBui97guVrJ4FHZMLk5b2zAHP Пополнить кошелек WebMoney Z118921972326 USD U424827059446 UA …

ПРАВИЛЬНЫЙ ремонт днища

by Turbo Яма

В прошлый раз, я сделал ремонт днища цементом и и получилось не то, что я ожидал. Цемент даже не стал держатьс…

Как заменить и отремонтировать пороги своими руками Renault Laguna #1

by Гаражники

Подпишись на новые видео канала https://www.youtube.com/channel/UCi2TAPozHza9iT8qWb7qIbQ Как заменить и отремонтировать проржавевши…

Как заварить порог если он прогнил до дыры часть 1

by Олег Нестеров Брест ОНБ

Как заварить порог если он прогнил до дыры ,как вырезать латки . Продолжение этого ролика смотрите здесь:https:…

.Ремонт кузова. Как лучше варить проволочку?

by Андрей Бищенков

Кузовной ремонт автомобилей в гараже. Канал о ремонте автомобилей и не только. Подробности на моем сайте….

Сварка арки выгибанием кромки на ремвставке . Кузовной ремонт. BODY REPAIR

by Tolyan bay

Еще один способ сварки внахлест наружных частей кузова и не только с помощью кромкогиба https://www.youtube.com/watch?v…

Ваз 2101 .Копейка. Часть 1. Кузовной ремонт подробно

by Tolyan bay

Ремонт классики . ваз 2101 . Битый и гнилой . В видео используются музыкальные композиции из фонотеки — YouTube…

Заделка дыр без сварки любого размера и конфигурации. Ремонт кузова автомобиля без сварки

by Андрей Лапочкин

Быстрый и надёжный способ ремонта кузова без сварки.

Как заварить автомобиль полностью удалив ржавчину

Прочность материала очень высокая. Если основание…

Ремонт кузова ваз 2106 своими руками

by Александр Автокосметолог

Тазобудни. Меняем крыло, порог, усилитель, соединитель, усилитель и поддонкратники. Приветствую Вас на моём…

Как заварить автомобиль полностью удалив ржавчину

Если встал вопрос – как заварить автомобиль, то причины, скорее всего следующие: финансовые проблемы, нежелание отдавать авто в чужие руки, и наконец – собственное желание потрудится на благо авто. Практика сварки – тема многостраничного трактата, но есть общие принципы, о которых мы и поговорим.

Особенности сварки порогов и дна

В этой статье мы опустим моменты сварки лицевых поверхностей, а остановимся на таких понятиях: как заварить дно и как заварить пороги полностью удалив ржавчину.

Именно эти места подвержены коррозии, и нуждаются в ремонте чаще всего.

Особенностью сварки дна и порогов является неудобство работы (потолочные работы – не у всех есть возможность поставить авто на бок), и требования к качеству сварки. Последний пункт относиться к несущим элементам: лонжероны, топорики, усилители. Также, при сварке этих элементов необходима достаточная практика и опыт – иначе лучше не начинать. Дно автомобиля сможет заварить любой – это не несущая деталь, и попрактиковаться на дне всегда можно.

Совет 1: Как переварить порог самому

С чего начинать сварку

Как не парадоксально, но с тщательной очистки места сварки и удаления очага коррозии.

С чего начинать сварку

Заблуждение многих новичков: «вырежу меньше, и варить меньше будет». Не верно! Удалению подлежит весь участок с коррозией, а не только область вокруг прогнившего места.

Тщательно удалите все покрытия – мастика, грунтовка и прочее, металл должен быть чистый, только так Вы получите качественный сварной шов.

а. Дно

Идеальный вариант сварки, если Вы собрались варить дно – стык в стык, без нахлеста металла. Но без опыта такая сварка превратиться в сущий ад, с постоянным прожиганием дырок. Небольшой нахлест металла допустим.

Важно – лучше, если латка будет находиться под дном автомобиля, а не из салона.

Многие пытаются варить дно сплошным швом – лишняя трата времени и денег. Достаточно прихваток. Помните, Вы делаете не подводную лодку, и не нужна герметичность. Достаточно прихваток длиной в сантиметр, через два-три сантиметра. Варите по краю латки. Главное – после сварки обильно залить все мастикой – и ремонт будет долговечным.

б. Пороги

Если вы собрались варить пороги, то подготовка та же, а вот сварка немного отличается.

Важно – ни в коем случае не варите пороги по краю – необходимо сверлить отверстия и делать сварочные точки, на подобие заводских. И еще – при любом ремонте порогов, двери должны стоять на месте – иначе потом не избежать проблем с зазорами между дверьми и порогами.

Еще одной особенностью сварки порогов является то, что ни в коем случае нельзя варить порог в одном месте. Если проще, то сварка должна происходить равномерно по всей длине. Прихватили точками сварки порог, убедились, что зазоры в порядке, и начинаем варить. Заварили пару точек впереди, варите пару точек посередине, сзади, снизу порога и так далее. Одним словом – равномерная сварка. В противном случае кузов может «повести»

Как проверить качество сварки (подводные камни)

Только визуально. Отламывать кусок металла Вы не станете, а вот если присмотреться – то некачественный шов будет видно, как и точку сварки на пороге.

Металл с другой стороны должен быть прогрет – это видно по характерным изменениям цвета. Если же с одной стороны точка заварена, а с другой – металл без изменений, то значит эта точка некачественная. Метал недостаточно нагрели, и он не сплавился в единое целое. Если загнать в такой стык отвертку, два металла с легкостью разойдутся.

Тоже и со швом: с другой стороны изменения цвета, а сам шов должен «растечься». Присмотритесь – места, где сварочный шов «лежит сверху» а не сплавлен, отлично видно.

Вот такие нехитрые правила, если Вам нужно заварить автомобиль. Главное не бояться, и Вы сможете заварить дно, а также заварить пороги, не прибегая к помощи посторонних людей.

Автор: Игорь

Запись опубликована автором Sergey в рубрике Неисправности автомобиля с метками ржавеет.

Какими электродами варить пороги автомобиля.

Здесь все самое полезное и нужное, что бы подобрать электроды для порогов авто. Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Что нужно знать о качестве сварных швов. На них большая нагрузка которая идет от кузова машины во время езды. Не секрет что сплошным не варят а лишь прихватывают с шагом определенным. В различных местах по разному. Вот это само прихваченное место должно быть пластично на излом и не хрупким. Даже в сильные морозы. По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

К примеру разберем марку OK 48.00 фирмы ESAB.

Как видим холостой ход не велик всего от 24 вольт. А сила тока и вовсе от 30 ампер. Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью.

Самостоятельно варим порог

Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Если же брать марку ОК 46.00 ESAB то максимум минус 20градусов эксплуатации. В отличие от старшего брата ОК 48.00 ESAB вероятность что швы лопнут. Так как ударная вязкость при допустимой низкой температуре равна 34 Дж/см2 и относительное удлинение 28%. А что будет если еще холоднее. Лично я не рисковал. Что можно выбрать из плюсов, это зажигаются легко. Контролировать легче, если в этом деле новечок.

А если брать самое доступное у нас в России то электроды МР-3А. Для углеродистых сталей до 0,25%. Просто покрытие электрода способствует выведению углерода газа из сварочной ванны и не перенасыщает им. Горят хорошо без затуханий. Но варить нужно осторожно, даже если они с обратной полярностью. Очень быстро проплавляет металл. Что же касается ударной вязкости то при нуле 80Дж/см2. Ну а при минусе 20 ни меньше 34Дж/см2 ГОСТ9467-75.

На этих примерах я постарался вам объяснить какие факторы влияют при выборе электродов. Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

Подобор диаметра электрода

Электроды Geka

Совет 1: Как переварить порог самому

Пороги автомобиля постоянно подвергаются негативным внешним воздействиям. Реагенты, гравий, удары и сколы повреждают лакокрасочное покрытие, а контакт с влагой 9 месяцев в году и перепады температур довершают дело — металл ржавеет. Но не стоит отчаиваться! Переварить заржавевший порог самому по силам каждому.

- — сварочный аппарат

- — болгарка

- — ножницы по металлу

- — наждачная бумага или шлифовальные диски (в этом случае вам понадобится дрель или шлифмашина)

- — автомобильная шпатлевка

- — резиновый или пластиковый шпатель

- — респиратор

- — защитные очки

- — защитные перчатки

- — новые порог и усилитель

- — автоэмаль

- — лак

- — грунтовка

- — краскопульт

Снимите ржавый порог. Делать это удобно при помощи обыкновенной болгарки. Сначала прорезаем порог по шву вдоль стоек автомобиля, затем довершаем начатое с помощью зубила и молотка.По завершении необходимо очистить короб, на который крепится порог, от ржавчины и остатков старого порога. Места сварки также необходимо зачистить. Воспользуйтесь наждачной бумагой или пройдитесь по всем заржавевшим местам дрелью со шлифовальной насадкой.

Подготовьте усилитель порога к установке на автомобиль. При помощи ножниц по металлу вырежьте выемки в тех местах, где усилитель будет упираться в стойки автомобиля. Также необходимо проделать технологические отверстия в местах будущей точечной сварки. Сделать это можно при помощи тех же ножниц по металлу.

Установите усилитель порога. Зафиксируйте его на месте при помощи быстросъемных струбцинов, магнитов или клепок. После того как усилитель будет надежно закреплен на своем будущем месте, и вы убедитесь, что все сделали и вырезали правильно, приварите деталь при помощи точечной сварки. Применение этого вида сварки поможет избежать толстых и неприглядных швов, а значит, облегчит их выравнивание. Сточите лишний металл по окончании сварочных работ.

Подготовьте к установке новый порог. С ним следует поступить так же, как с усилителем: вырезать с помощью ножниц лишний металл в области стоек, подогнав порог к кузову, и проделать технологические отверстия для сварки. Края детали и ее переднюю часть следует слегка загнуть внутрь, чтобы облегчить установку.

Приварите заготовку порога. Зафиксируйте порог таким же образом, как и усилитель в предыдущих шагах.

Какое оборудование лучше всего подходит для сварочных кузовных работ?

Приварите новую деталь при помощи точечной сварки и обработайте швы: их следет обточить, по возможности покрыть антикоррозийным составом и зашпатлевать, чтобы сгладить все неровности. После шпатлевки детали ее следует ошлифовать еще раз.

Покрасьте новые пороги. Для начала покройте отшпатлеванную поверхность одним или двумя слоями грунтовки. Когда грунтовка высохнет, нанесите на деталь несколько слоев краски и завершите работу, покрыв полностью высохшую поверхность лаком.

Совет 2: Как переварить автомобиль

Адреса официальных дилеров и авторизованных станций технического обслуживания автомобилей DFM представлены на сайте dongfengmotor.ru.

Оригинальные запчасти можно приобрести у официальных дилеров DFM. Они имеют гарантию и рекомендованы компанией DONGFENG MOTOR CORPORATION.

Гарантия на новый автомобиль действует 3 года или 100 000 км, в зависимости от того, что наступит раньше.

pasmr21.ru

Замена порогов своими руками

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как производиться замена порогов своими руками.

Порог представляет собой отштампованную панель, которая является структурной частью несущего кузова автомобиля.

В конструкции несущего кузова, панели порогов обеспечивают структурное усиление, влияющее на жёсткость днища автомобиля, а также обеспечивают жёсткость на скручивание. В то время, как передняя и задняя части кузова имеют зоны запланированного смятия, пороги обеспечивают жёсткость средней части кузова, которая должна оставаться максимально целой при аварии. Таким образом, от состояния порогов зависит безопасность водителя и пассажиров.

Пороги, особенно их нижняя часть, часто остаются без внимания при мойке. Дорожная соль и другие загрязнения, оставшиеся на них, ускоряют возникновение коррозии. Также, эти элементы постоянно подвергаются воздействию камней и песка, летящих с дороги во время движения и действующих как абразив.

Так как пороги представляют собой закрытую не проветриваемую конструкцию, то они уязвимы для коррозии. Худший аспект коррозии порога состоит в том, что она начинается изнутри и распространяется наружу. Таким образом, коррозия становится видна, когда порог уже значительно разрушен. В запущенных случаях бывает даже невозможно воспользоваться специальными местами для домкрата, чтобы поднять машину, так как эти области, вследствие коррозии, потеряли свою прочность. Ещё одной проблемой, вызванной как насквозь проржавевшими порогами, так и днищем могут стать выхлопные газы, которые могут попадать в салон автомобиля.

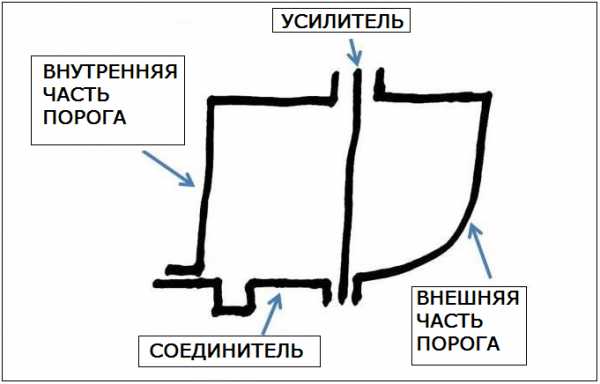

Устройство порогов автомобиля

Внешняя часть порога не является основной силовой частью этой конструкции. Она даёт жёсткость кузову, но основную жёсткость обеспечивает внутренний усилитель, соединитель и внутренняя часть порога. Эти панели соединены точечной сваркой вместе и составляют коробчатую полую конструкцию, которая принимает на себя основную часть нагрузок. Эта конструкция даёт автомобилю продольную прочность. Внешняя часть порога обеспечивает больше косметическую функцию.

Каждая внутренняя часть порога имеет значение в обеспечении структурной жёсткости. Вся конструкция порога усиливает днище кузова.

Пример конструкции порога автомобиля

Пример конструкции порога автомобиля- Внутренняя часть порога – это часть, которую можно увидеть изнутри машины.

- Соеденитель – эту часть можно увидеть снизу автомобиля.

- Внутренний усилитель – это обычно плоский стальной элемент, имеющий отштамповку для усиления.

- Внешняя часть порога – это часть порога, которую можно видеть снаружи, её и называют порогом.

Конструкция порога конкретного автомобиля может отличаться от представленной на иллюстрации.

Подготовка к замене порога

- Нужно поднять автомобиль и выставить по уровню. Лучше, чтобы кузов подпирался равномерно в нескольких точках, чтобы избежать перекоса кузова.

- При полной замене порога лучше снять двери. Это даст хороший доступ и исключит повреждение дверей при сварке. При снятии дверей, петли лучше оставлять на кузове, чтобы их положение не изменилось. В большинстве случаев, также, необходимо снять переднее крыло. Демонтаж переднего крыла может потребовать дополнительной разборки. Так, к примеру, придётся снять передний бампер и фару.

- Если производится замена порога по причине его коррозии, то нужно с запасом зачистить область вокруг ржавых мест, чтобы определить границы ржавчины. Таким образом, можно понять какие области порога можно оставить, а какие необходимо вырезать.

- Для замены порогов необходимо демонтировать некоторые детали интерьера, такие как пластиковую облицовку, сидения, резиновый уплотнитель. Ковровое покрытие можно завернуть.

- Защитите лакокрасочное покрытие автомобиля, стёкла и салон от попадания искр от сварки и «болгарки».

- Перед сваркой нужно отсоединить и изолировать клеммы аккумуляторной батареи.

Замена порогов своими руками

Пример линий среза порога из руководства по ремонту

Пример линий среза порога из руководства по ремонту- Панели порогов имеют разную конструкцию в зависимости от марки и модели автомобиля. Может быть несколько раздельных или один цельный усилитель. Перед тем, как приступить к работе, нужно знать, как устроены пороги на конкретном автомобиле. Для этого нужно изучить руководство по ремонту. Там показано, где нужно делать срезы и соединения. Если есть в наличии новая панель порога, то планируйте места среза, опираясь на её форму.

Используйте малярную ленту для обозначения места среза

Используйте малярную ленту для обозначения места среза- Поместите ремонтную панель порога поверх старого порога. Очертите границы, по которым нужно будет срезать порог. Вместо очерчивания можно наклеить малярную ленту. Добавьте примерно 3 см запаса с каждого края. Этот отрезок нужен для подгонки или для соединения внахлёст (если решите применить такой тип соединения).

- Старайтесь не резать вплотную к основанию средней стойки, чтобы избежать разреза усиления, которое находится в этом месте.

- После того, как сделали начальные срезы, высверлите точки контактной сварки (см. статью), удалите повреждённый порог.

Усилитель средней стойки

Усилитель средней стойки- Обязательно уберите заусенцы со срезанных концов порога. Это исключит разбрызгивание расплавленного металла при сварке и предотвратит получение непрочного шва.

- После демонтажа старого порога нужно выравнить фланцы, на которых крепился порог и счистить остатки точечной сварки.

- Если внутреннее усиление имеет следы ржавчины, то их нужно обработать преобразователем ржавчины и защитить антикоррозионным средством. Если же он значительно разрушен, то его лучше заменить.

- Удалите лакокрасочное покрытие с мест, где будет производиться соединение.

- Если необходимо, то обработайте внутреннюю часть новой панели порога антикоррозионным составом.

- Когда делаете временную установку порога для проверки: установите порог, используя специальные зажимы или саморезы. Саморезы не будут мешать при закрывании дверей, для проверки зазоров. Отверстия от саморезов нужно будет в дальнейшем заварить, при окончательной установке порога.

- Поставьте машину в транспортное положение, чтобы вес автомобиля удерживала подвеска. В таком состоянии проверьте положение порога и зазоры с дверьми и крылом. При необходимости скорректируйте положение порога.

- Когда подготавливаете место для сварки, нанесите сварочный грунт на места с «голым» металлом. Сварочный грунт может быть удалён непосредственно с места сварки, чтобы уменьшить шлакообразование и увеличить качество сварки (см. подробнее здесь).

- При замене порога применяются соединение внахлёст, соединение встык со вставкой или просто встык. Более подробно типы соединений рассмотрим в этой статье ниже.

- Проварите шов. Тепловая деформация является одной из проблем при сварке. Варите стежками через период, а потом заполняйте оставшиеся промежутки. Можно также использовать сжатый воздух для охлаждения.

- Заводские точки сварки заменяются точками, сделанными полуавтоматом, либо контактной сваркой. При замене старого порога на новую панель, в ней просверливаются отверстия диаметром 8 мм.

- При приваривании порогов на фланцах, через отверстия, расположите сварочную горелку с проволокой в центре отверстия так, чтобы проволока касалась металла, к которому будет привариваться панель. Нужно, чтобы электрическая дуга образовалась именно на металле, к которому будет привариваться панель, а не на краю отверстия. Начните варить в таком положении и не двигайте сварочную горелку, пока отверстие практически не заполнится. Далее по спирали двигайте горелку к краям. Так проникновение к свариваемому металлу будет хорошим и сварное соединение крепким.

- Зачистите сварные швы. При зачистке не убирайте шов слишком много, так как это его ослабит.

- Сделайте антикоррозионную защиту. Можно использовать эпоксидный грунт прямо на место сварки, до нанесения последующих покрытий. Через технологические отверстия обработайте порог изнутри антикоррозионным распыляемым составом.

Типы соединений при замене порога автомобиля

В руководствах по ремонту обычно упоминаются два типа соединений нового порога с остатками старого. Это соединение внахлёст и соединение встык со вставкой. Можно также применять простое соединение встык. Давайте рассмотрим особенности этих соединений, и как они осуществляются.

Соединение встык со вставкой

Соединение старой и новой частей порогов усиливается вставками, сделанными из остатков такого же порога. Соединение встык со вставкой позволяет достичь более ровной поверхности, чем внахлёст, что не потребует много шпаклёвки для выравнивания. Вставка помогает легче стыковать новый порог, уменьшает вероятность прожога насквозь при сварке, а также уменьшает тепловую деформацию при сварке, рассеивая тепло. Соединение получается более прочным. В зависимости от места соединения, вставку можно использовать не всегда. Такое соединение обычно применяется по краям порога. В месте, где порог соединяется со средней стойкой, обычно применяется соединение внахлёст или встык без вставки.

Размер вставок может составлять от 5 до 10 см. В зависимости от конфигурации порога, вставка разрезается на 2–4 части. Срезаются фланцы, с помощью которых точечная сварка держит части панелей между собой. Таким образом, вставки смогут нормально входить внутрь порогов. Они могут привариваться через просверленные отверстия (8 мм) или временно прикручиваться саморезами, отверстия от которых потом завариваются. Вставки должны быть обработаны сварочным грунтом. При стыковке частей порогов, нужно обеспечить зазор достаточного размера, чтобы расплавленный металл при сварке нормально проникал к вставке, и она проваривалась вместе с двумя частями порога. Ширина зазора зависит от толщины метала и должна быть не менее 1.6 мм и не более 3.2 мм.

Соединение внахлёст

При соединении внахлёст старый порог должен быть размечен и срезан так, чтобы оставался запас в несколько сантиметров для нахлёста. Поверх остатков старого порога помещается новый порог. Далее, по линии краёв нового порога производится сваривание герметичным швом. Главным преимуществом этого типа соединения является простота стыковки нового порога с остатками старого. Не требуется тщательно подгонять края. Это особенно актуально, когда приходится стыковать сложные по форме места, к примеру, соединение со средней стойкой. При соединении внахлёст меньше вероятность прожога металла насквозь. Недостатком является необходимость использования большего количества шпаклёвки при выравнивании мест соединений, а также предрасположенность к появлению коррозии с обратной стороны порога, ввиду сложности антикоррозионной обработки такого соединения изнутри.

Соединение встык

Соединение встык требует тщательной подгонки нового порога с остатками старого, а также определённого навыка при сварке. Зазор между свариваемыми частями должен примерно равняться толщине свариваемого металла. Соединение встык без вставки получается менее прочным, но это не критично, так как внешняя часть порога не принимает на себя всю нагрузку. При правильной реализации состыкованное место получается ровным и требует минимального количества шпаклёвки, а также нормально обрабатывается антикоррозионным составом с обратной стороны порога при помощи распыления специальных средств.

[adsp-pro‑4]

Печатать статью

Ещё интересные статьи:

kuzov.info

Как переварить порог самому 🚩 Как переварить номер кузова ваз 2106 видео 🚩 Ремонт и сервис

Автор КакПросто!

Пороги автомобиля постоянно подвергаются негативным внешним воздействиям. Реагенты, гравий, удары и сколы повреждают лакокрасочное покрытие, а контакт с влагой 9 месяцев в году и перепады температур довершают дело — металл ржавеет. Но не стоит отчаиваться! Переварить заржавевший порог самому по силам каждому.

Статьи по теме:

Вам понадобится

- — сварочный аппарат

- — болгарка

- — ножницы по металлу

- — наждачная бумага или шлифовальные диски (в этом случае вам понадобится дрель или шлифмашина)

- — автомобильная шпатлевка

- — резиновый или пластиковый шпатель

- — респиратор

- — защитные очки

- — защитные перчатки

- — новые порог и усилитель

- — автоэмаль

- — лак

- — грунтовка

- — краскопульт

Инструкция

Снимите ржавый порог. Делать это удобно при помощи обыкновенной болгарки. Сначала прорезаем порог по шву вдоль стоек автомобиля, затем довершаем начатое с помощью зубила и молотка.По завершении необходимо очистить короб, на который крепится порог, от ржавчины и остатков старого порога. Места сварки также необходимо зачистить. Воспользуйтесь наждачной бумагой или пройдитесь по всем заржавевшим местам дрелью со шлифовальной насадкой. Подготовьте усилитель порога к установке на автомобиль. При помощи ножниц по металлу вырежьте выемки в тех местах, где усилитель будет упираться в стойки автомобиля. Также необходимо проделать технологические отверстия в местах будущей точечной сварки. Сделать это можно при помощи тех же ножниц по металлу. Установите усилитель порога. Зафиксируйте его на месте при помощи быстросъемных струбцинов, магнитов или клепок. После того как усилитель будет надежно закреплен на своем будущем месте, и вы убедитесь, что все сделали и вырезали правильно, приварите деталь при помощи точечной сварки. Применение этого вида сварки поможет избежать толстых и неприглядных швов, а значит, облегчит их выравнивание. Сточите лишний металл по окончании сварочных работ.Подготовьте к установке новый порог. С ним следует поступить так же, как с усилителем: вырезать с помощью ножниц лишний металл в области стоек, подогнав порог к кузову, и проделать технологические отверстия для сварки. Края детали и ее переднюю часть следует слегка загнуть внутрь, чтобы облегчить установку.

Приварите заготовку порога. Зафиксируйте порог таким же образом, как и усилитель в предыдущих шагах. Приварите новую деталь при помощи точечной сварки и обработайте швы: их следет обточить, по возможности покрыть антикоррозийным составом и зашпатлевать, чтобы сгладить все неровности. После шпатлевки детали ее следует ошлифовать еще раз.

Покрасьте новые пороги. Для начала покройте отшпатлеванную поверхность одним или двумя слоями грунтовки. Когда грунтовка высохнет, нанесите на деталь несколько слоев краски и завершите работу, покрыв полностью высохшую поверхность лаком.

Обратите внимание

Не стоит покрывать свежеустановленные усилители антикоррозийным составом до установки собственно порогов, потому что состав будет дымить во время последующих сварочных работ.

Полезный совет

Многие автолюбители предпочитают произвести обработку новых порогов антигравийным составом до нанесения лакокрасочного покрытия, чтобы обезопасить автомобиль от камешков, летящих из-под колес. Однако помните, что лакокрасочное покрытие, нанесенное поверх антигравийного состава, будет выглядеть менее привлекательно.Если у вас нет сварочного аппарата, попробуйте договориться с мастером-сварщиком о том, что проведете подготовительные работы и подгонку деталей сами, а его попросите сварить детали, чтобы сэономить.

Источники:

- как переваривается

- Как переварить номер кузова ваз 2106 видео

- Замена порогов ВАЗ 2106 своими руками

Совет полезен?

Статьи по теме:

www.kakprosto.ru

Электроды для Сварки порогов Автомобиля

Здесь все самое полезное и нужное, что бы подобрать электроды для порогов авто. Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Что нужно знать о качестве сварных швов. На них большая нагрузка которая идет от кузова машины во время езды. Не секрет что сплошным не варят а лишь прихватывают с шагом определенным. В различных местах по разному. Вот это само прихваченное место должно быть пластично на излом и не хрупким. Даже в сильные морозы. По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

К примеру разберем марку OK 48.00 фирмы ESAB.

Как видим холостой ход не велик всего от 24 вольт. А сила тока и вовсе от 30 ампер. Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью. Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Если же брать марку ОК 46.00 ESAB то максимум минус 20градусов эксплуатации. В отличие от старшего брата ОК 48.00 ESAB вероятность что швы лопнут. Так как ударная вязкость при допустимой низкой температуре равна 34 Дж/см2 и относительное удлинение 28%. А что будет если еще холоднее. Лично я не рисковал. Что можно выбрать из плюсов, это зажигаются легко. Контролировать легче, если в этом деле новечок.

А если брать самое доступное у нас в России то электроды МР-3А. Для углеродистых сталей до 0,25%. Просто покрытие электрода способствует выведению углерода газа из сварочной ванны и не перенасыщает им. Горят хорошо без затуханий. Но варить нужно осторожно, даже если они с обратной полярностью. Очень быстро проплавляет металл. Что же касается ударной вязкости то при нуле 80Дж/см2. Ну а при минусе 20 ни меньше 34Дж/см2 ГОСТ9467-75.

На этих примерах я постарался вам объяснить какие факторы влияют при выборе электродов. Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

elektrod-3g.ru

Сварка порогов автомобиля и ремонт без сварки своими руками

Ремонтом этой кузовной детали рано или поздно приходится заниматься любому автолюбителю. При значительных повреждениях используется сварка порогов. Но чаще под воздействием коррозии на поверхности образуются неприглядные ржавые участки со сквозными отверстиями. Наложение на них заплат трудоёмко и не всем доступно, поэтому полезно узнать как заделываются дыры в пороге авто без сварки.

Разновидности конструкции порогов

В зависимости от способа крепления и назначения они подразделяются на несколько видов:

- Несъёмные. Они привариваются к кузову и составляют с ним единое целое. Выглядят как жёсткая конструкция.

- Съёмные, в отличие от предыдущих, крепятся саморезами или болтами. Используются в качестве дополнительной защиты кузова или вспомогательной ступеньки.

- Силовые конструкции устанавливаются на джипах с рамной конструкцией. Крепятся сваркой или болтами. По размерам превосходят аналоги у автомобилей с несущим корпусом.

При ремонте учитываются конструктивные особенности. Пороги бывают пластиковыми, металлическими, хромированными, подсвечиваемыми.

Причины и степень повреждений

В процессе эксплуатации эти кузовные детали могут быть:

- поцарапаны;

- сколоты;

- деформированы;

- повреждены коррозией.

В большинстве случаев царапины появляются от обуви, особенно женской, каблуки которой подбиты набойками из твёрдого материала. Нередко причиной становятся камешки, застрявшие на подошве. Для удаления царапин достаточно восстановить лакокрасочное покрытие, не дожидаясь появления ржавчины.

Сколы образуются от того что при посадке нога соскальзывает. Чаще всего это случается с детьми, которым трудно забираться в салон. Сколы появляются также при случайном падении на пороги предметов. В этом случае также можно обойтись обновлением покрытия.

Деформация возможна при попадании камня из-под колёс, преодолении препятствия (например, бордюра), ДТП. Случается, что неопытные автовладельцы сами наносят повреждение, устанавливая под них домкрат. После сильных повреждений деталь заменяется на новую. При незначительной деформации можно сделать ремонт порогов автомобиля своими руками в домашних условиях.

Больше всего пороги страдают от коррозии, так как слякоть попадает на них не только снаружи, но и заносится внутрь на обуви. Процесс усугубляется в зимний период, когда дороги щедро посыпаются агрессивными химикатами от гололёда. В результате разрушается покрытие и металл, в котором появляются сквозные дыры, проеденные ржавчиной. Если коррозией захвачена незначительная площадь, порог можно отремонтировать самостоятельно.

Больше всего пороги страдают от коррозии

Как варить пороги на машине

Для ремонта несъёмного порога необходима эстакада или смотровая яма с размерами, достаточными для проведения сварочных работ. Места, поражённые коррозией, зачищаются до металла абразивным инструментом или шлифовальной бумагой. Сварку порогов автомобиля удобней производить после снятия. После определения границ повреждённого участка его вырезают болгаркой.

Накладываемая заплата должна быть из того же материала и равна по толщине. После её приваривания швы зачищаются и шлифуются. Если после ремонта порог не будет окрашиваться цвет заплаты должен совпадать с основным. В случае наложения покрытия поверхность обезжиривается, грунтуется, обрабатывается мелкой наждачной бумагой и наносится лак.

Если навыки обращения со сваркой достаточно высоки, пороги перед ремонтом можно срезать и работать с ними на верстаке. Это удобно не только при наложении заплаты, но и при выправлении вмятин. После окончания работы производится сварка порогов с кузовом.

Сварку порогов автомобиля удобней производить после снятия

Ремонт порогов без сварки

Вмятины, если нет разрывов металла, можно выправить с помощью вытяжки. Основой её конструкции является направляющий стержень с резьбой, на который надевается скоба с присосками. Используя специальный клей, его устанавливают в центр вмятины. Надев скобу и закрепив присоски, начинают аккуратно затягивать гайку. После выправления металла стержень снимают, пользуясь специальным растворителем, который не действует на краску. Если с первого раза не удалось вытянуть обширную вмятину, процедуру повторяют несколько раз, устанавливая устройство в другие места.

При коррозийном поражении вместо наваривания заплат, можно использовать реставрацию стеклотканью. Для работы запасаются:

- эпоксидным клеем;

- стеклотканью;

- растворителем;

- средством для удаления ржавчины;

- шлифовальной машинкой или насадкой на болгарку;

- алюминиевой пудрой;

- кистью;

- валиком;

- шпаклёвкой;

- краской под цвет автомобиля.

Металл шлифовальной машинкой зачищается до блеска, глубоко въевшуюся ржавчину обрабатывают средством для её удаления. Готовится смесь из эпоксидного клея, отвердителя, алюминиевой пудры и кисточкой наносится на предварительно обезжиренную растворителем поверхность. Вырезаются 3 полоски стеклоткани (но лучше 4 или 5) и прижимаются к повреждённому месту. После укладки всех слоёв по ним проходятся валиком, чтобы удалить воздушные пузырьки и излишки клея. Через 12 часов, когда смола затвердеет, шероховатости шлифуются, поверхность покрывается шпаклёвкой и окрашивается.

Этот способ применим только на небольших участках. Срок службы наложенной стеклоткани не более 5 лет. Замену порогов без ремонта считают целесообразной, если на них образовались большие дыры.

Чтобы ремонтировать пороги приходилось не часто, необходимо регулярно обрабатывать их антикоррозийным средством.

Для защиты от царапин и сколов рекомендуется использовать резиновые или пластиковые накладки. Модели из нержавеющей стали предотвратят повреждения от ударов. Замена отслуживших накладок обойдётся дешевле ремонта.

svarkaprosto.ru

Сварка кузова автомобиля полуавтоматом своими руками: технология и рекомендации

Подержанные машины при неправильном уходе покрываются коррозией. Иногда, если вовремя не устранить эту проблему, требуется полная замена отдельных частей кузова. При этом без сварочных работ не обойтись. А сварка кузова автомобиля своими руками требует навыков и хотя бы небольшого опыта.

Для сварных работ с автомобильным кузовом наиболее приемлемым вариантом является использование полуавтоматического сварочного аппарата. Это позволяет работать с любой толщиной материала: от 0,7 до 4 мм. В этот интервал укладываются как, например, более тонкие крылья, так и мощные лонжероны.

Способы соединения элементов при автомобильной сварке

Разные узлы и варианты ремонта машины с использованием сварочных работ предполагают отличающийся подход для сопряжения новых вставок со старым кузовом. Рассмотрим три основных способа установки металлических латок.

Стыковое сопряжение

Сварка кузова автомобиля полуавтоматом чаще всего проводится с помощью стыкового соединения. Таким способом не создаются дополнительные ненужные утолщения на корпусе. Используется этот метод при вваривании заплаток или небольших вставок, не подвергающихся большому усилию на разрыв.

Типы соединений

Перед работой с латкой можно снять фаски со сторон, которые планируется приваривать.

Если толщина листа до 2 мм, то можно обойтись без фасок. Такой способ сопряжения требует более кропотливой подгонки ввариваемой детали и подготовленного участка корпуса авто. Зазоры необходимо свести к минимуму, а в идеале нужно обойтись без них. Способ применяется обычно для лицевых наружных элементов.

При выполнении этой операции сварщик должен иметь достаточно высокую квалификацию.

Стыковая сварка

Работа проводится с применением сплошного точечного шва. Качественный результат не нуждается в трудоемкой рихтовке и длительной зачистке. Иногда хватает шпатлевки и затирки шва. Более толстые листы железа легче поддаются сварке, также они могут быть проварены сплошным точечным швом. Тонкий лист варить тяжелее.

Соединение внахлест

Такое соединение наиболее простое и поэтому получило большое распространение среди автомобильных сварщиков. Так, один из кусков металла накладывается на другой, при этом полностью перекрывается отверстие, которое надо залатать.

Нахлест при сварке

Метод подходит для сварки силовых конструкций: порогов, лонжеронов и т.д.

Сварные электрозаклепки

Такой способ является скорее разновидностью нахлестного соединения. При этом он схож с точечной сваркой. Его активно используют в автомобильной сварке. Например, он применяется для установки новых крыльев, усилительных накладок на каркас кузова.

Типы сварных швов

Не смотря на способы сопряжений, в каждом случае технология сварки полуавтоматом предполагает использование различных типов швов. Есть три популярных варианта швов:

- сплошной;

- точечный;

- сплошной прерывистый.

Типы швов

Каждый из них может накладываться в любом из способов сопряжений, как при нахлестах, так и при стыковых соединениях.

Сплошной прерывистый

Такой шов представляет собой периодическое чередование сплошных участков и незалитых металлом разрывов. Интервалы свободные от заливки исполнитель подбирает самостоятельно. Это делается для того, чтобы не «потянуло» металл ввариваемого элемента или каркасную конструкцию на автомобиле.

В этом случае уменьшается перегрев листов, что способствует незменению прочностных физических свойств стального сплава, из которого выполнены сочетаемые части.

Сплошной

Может иметь вид непрерывного «залития» расплавленным металлом, а также выглядеть как большое количество точечных сварок, расположенных очень близко друг к другу. Такой способ практически не имеет применения в автомобильной конструкции. Хотя он может использоваться практически с любой толщиной металла.

Использование такого шва уменьшает «эластичность» всей конструкции. Также могут возникнуть усталостные трещины во время эксплуатации машины.

Точечный

Название говорит само за себя. Сварка полуавтоматом и присоединение листов метала проводится с помощью сварных точек, которые распределяются вдоль линии сопряжения через заданный интервал. Расстояние между такими точками задается из технологической необходимости и может быть от нескольких сантиметров до нескольких миллиметров.

Расположение шва

Проведение работ может происходить в разных плоскостях:

- горизонтально «сварка сверху»;

- горизонтально «сварка снизу»;

- вертикальный шов.

Наиболее удобным является вариант со сваркой «сверху». При таком положении шов заливается полностью, заполняя все пустоты и щели. Менее удобный вариант вертикальных работ. В этом случае необходимо следить за тем, чтобы металл не стекал по шву.

Самый трудный способ сварки предполагает «работу снизу».

При таком положении шов получается под сопрягающимися элементами и постоянно стремится вытечь вниз. Поэтому нужно иметь навык работы в таком положении, чтобы не ухудшить качество сварки.

Подготовка материала к сварке

До начала любых сварных работ, понадобится приготовить поверхности. Для этого проводится чистка от всех видов загрязнений:

- коррозионные следы;

- слои краски и грунтовки, включая транспортировочные;

- консервационные и защитные слои покрытий;

- все виды смазочных веществ.

Наличие таких веществ может снизить качество накладываемого шва или полностью препятствовать прохождению тока по цепи.

Также происходят другие негативные последствия:

- газ, который образуется при выжигании горючих остатков, может создать пористую некачественную структуру шва;

- такие газы могут «выдувать» металл из точки сварки, при этом получается дыра, а расплавленный металл, разбрызгиваясь, может привести к ожогам;

- загрязнения выделяют большое количество дыма, что может привести к отравлениям продуктами горения или стать причиной пожара.

Поверхности должны плотно прилегать между собой.

Безопасность при работе

Для этого используются различные зажимы и фиксаторы. Также допускается временные крепления болтами или саморезами.

Регулировка сварного тока

Для начинающих сварщиков, которые не работали с тонкими листами меньше 1 мм, желательно потренироваться не на рабочих поверхностях автомобиля, а провести экспериментальную сварку ненужных тонких кусков.

Нужно придерживаться техники безопасности при сварочных работах на автомобиле:

- в качестве экспериментальных листов не нужно брать оцинкованные экземпляры, так как пары получатся ядовитыми;

- нельзя вести работы на сильном сквозняке или ветру, так как из-за этого выдувается газ из сварочной зоны, что снизит качество работ или полностью сделает их невыполнимыми.

Величина сварочного тока находится в прямой зависимости от толщины металла. Для листов небольшой толщины понадобится установить ток в диапазоне 40-60 А.

Большинство регуляторов силы тока на полуавтоматах имеет не абсолютную градуировку, а относительную. Поэтому точный показатель тока необходимо будет проверить по инструкции.

Правильность выбранного тока покажет качество сварного шва. Разное напряжение в электрической сети влияет на выходные параметры устройства. Поэтому настройка аппарата проводится в большей степени путем экспериментального подбора положений регулировочных ручек.

Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги:

Результат сварки с разным током

Первый случай

Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток.

Второй случай

Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля.

Третий случай

Ток больше допустимого значения. Расплавленная капля от проволоки слишком сильно «просела». На другой стороне явная крупная капля расплавленного металла.

Четвертый случай

Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Возможные проблемы при эксплуатации сварочного полуавтомата

Не все работы проводятся в штатном режиме. Из-за ошибок в эксплуатации или неисправного оборудования могут возникать нештатные ситуации.

Неправильный выбор величины тока

Когда установлен слишком большой ток, то в металле образуются прожоги. Также может образоваться капля из расплавленной проволоки, которая выступает из медного наконечника. Если такая ситуация произошла, то дополнительная подача проволоки может привести к обрыву при выходе ее из подающего устройства.

Некачественная регулировка прижима в подающем механизме

Если блокируется проход проволоки через медный наконечник, то происходит ее поломка в подающем механизме. Это свидетельствует о слишком большом прижимном усилии. При правильной регулировке проволока проскальзывает, а не ломается. Это событие свидетельствует об обратном – прижимное усилие недостаточно фиксирует проволоку.

В таком случае может происходить «прихват» в наконечнике, и не иметь отношение к величине установленного тока.

Такие же результаты бывают при слишком медленной подаче проволоки.

Небольшой расход газа

В такой ситуации необходимо правильно отрегулировать на редукторе. Можно ориентироваться на примерный расход 8-10 литров в минуту при диаметре проволоки 0,8 мм. Хотя в инструкции по эксплуатации полуавтоматов предлагают ставить до 3 литров, но на практике этого недостаточно.

Интересное по теме:

загрузка…

Вконтакте

Одноклассники

Google+

ktonaavto.ru

Как варить пороги на машине видео — Лечение суставов

Как заварить автомобиль полностью удалив ржавчину

Если встал вопрос – как заварить автомобиль, то причины, скорее всего следующие: финансовые проблемы, нежелание отдавать авто в чужие руки, и наконец – собственное желание потрудится на благо авто. Практика сварки – тема многостраничного трактата, но есть общие принципы, о которых мы и поговорим.

Содержание статьи:

Особенности сварки порогов и дна

В этой статье мы опустим моменты сварки лицевых поверхностей, а остановимся на таких понятиях: как заварить дно и как заварить пороги полностью удалив ржавчину.

Именно эти места подвержены коррозии, и нуждаются в ремонте чаще всего.

Особенностью сварки дна и порогов является неудобство работы (потолочные работы – не у всех есть возможность поставить авто на бок), и требования к качеству сварки.

Перевариваем пороги своими руками. Часть 1

Последний пункт относиться к несущим элементам: лонжероны, топорики, усилители. Также, при сварке этих элементов необходима достаточная практика и опыт – иначе лучше не начинать. Дно автомобиля сможет заварить любой – это не несущая деталь, и попрактиковаться на дне всегда можно.

С чего начинать сварку

Как не парадоксально, но с тщательной очистки места сварки и удаления очага коррозии.

С чего начинать сварку

Заблуждение многих новичков: «вырежу меньше, и варить меньше будет». Не верно! Удалению подлежит весь участок с коррозией, а не только область вокруг прогнившего места.

Тщательно удалите все покрытия – мастика, грунтовка и прочее, металл должен быть чистый, только так Вы получите качественный сварной шов.

Сразу оговоримся – разговор пойдет о сварке полуавтоматом, так как другие варианты менее доступны и требуют больших знаний и опыта.

а. Дно

Идеальный вариант сварки, если Вы собрались варить дно – стык в стык, без нахлеста металла. Но без опыта такая сварка превратиться в сущий ад, с постоянным прожиганием дырок. Небольшой нахлест металла допустим.

Важно – лучше, если латка будет находиться под дном автомобиля, а не из салона.

Многие пытаются варить дно сплошным швом – лишняя трата времени и денег.

Достаточно прихваток. Помните, Вы делаете не подводную лодку, и не нужна герметичность. Достаточно прихваток длиной в сантиметр, через два-три сантиметра. Варите по краю латки. Главное – после сварки обильно залить все мастикой – и ремонт будет долговечным.

б. Пороги

Если вы собрались варить пороги, то подготовка та же, а вот сварка немного отличается.

Важно – ни в коем случае не варите пороги по краю – необходимо сверлить отверстия и делать сварочные точки, на подобие заводских. И еще – при любом ремонте порогов, двери должны стоять на месте – иначе потом не избежать проблем с зазорами между дверьми и порогами.

Еще одной особенностью сварки порогов является то, что ни в коем случае нельзя варить порог в одном месте. Если проще, то сварка должна происходить равномерно по всей длине. Прихватили точками сварки порог, убедились, что зазоры в порядке, и начинаем варить. Заварили пару точек впереди, варите пару точек посередине, сзади, снизу порога и так далее. Одним словом – равномерная сварка. В противном случае кузов может «повести»

Как проверить качество сварки (подводные камни)

Только визуально. Отламывать кусок металла Вы не станете, а вот если присмотреться – то некачественный шов будет видно, как и точку сварки на пороге.

Металл с другой стороны должен быть прогрет – это видно по характерным изменениям цвета. Если же с одной стороны точка заварена, а с другой – металл без изменений, то значит эта точка некачественная. Метал недостаточно нагрели, и он не сплавился в единое целое. Если загнать в такой стык отвертку, два металла с легкостью разойдутся.

Тоже и со швом: с другой стороны изменения цвета, а сам шов должен «растечься». Присмотритесь – места, где сварочный шов «лежит сверху» а не сплавлен, отлично видно.

Вот такие нехитрые правила, если Вам нужно заварить автомобиль. Главное не бояться, и Вы сможете заварить дно, а также заварить пороги, не прибегая к помощи посторонних людей.

Автор: Игорь

Запись опубликована автором Sergey в рубрике Неисправности автомобиля с метками ржавеет.

Урок № 1 » Латаем арку крыла, сварка » ( жестянка )

by Влад ЩЧ

Приветствую, Вас! Для начала рекомендую хорошие интернет магазины — товары и услуги по доступной цене: Поле…

С чего начать если хочешь сам переварить свое авто

by Авто ВАЗ

В этом видео я расскажу что нужно из оборудования и как научится варить полуавтоматом.

Сварка кузовщины электродом — Территория сварки

by Urban ART FILM

Поддержать проект bitcoin: 1NxGjV4CojBui97guVrJ4FHZMLk5b2zAHP Пополнить кошелек WebMoney Z118921972326 USD U424827059446 UA …

ПРАВИЛЬНЫЙ ремонт днища

by Turbo Яма

В прошлый раз, я сделал ремонт днища цементом и и получилось не то, что я ожидал. Цемент даже не стал держатьс…

Как заменить и отремонтировать пороги своими руками Renault Laguna #1

by Гаражники

Подпишись на новые видео канала https://www.youtube.com/channel/UCi2TAPozHza9iT8qWb7qIbQ Как заменить и отремонтировать проржавевши…

Как заварить порог если он прогнил до дыры часть 1

by Олег Нестеров Брест ОНБ

Как заварить порог если он прогнил до дыры ,как вырезать латки . Продолжение этого ролика смотрите здесь:https:…

.Ремонт кузова. Как лучше варить проволочку?

by Андрей Бищенков

Кузовной ремонт автомобилей в гараже. Канал о ремонте автомобилей и не только. Подробности на моем сайте….

Сварка арки выгибанием кромки на ремвставке . Кузовной ремонт. BODY REPAIR

by Tolyan bay

Еще один способ сварки внахлест наружных частей кузова и не только с помощью кромкогиба https://www.youtube.com/watch?v…

Ваз 2101 .Копейка. Часть 1. Кузовной ремонт подробно

by Tolyan bay

Ремонт классики . ваз 2101 . Битый и гнилой . В видео используются музыкальные композиции из фонотеки — YouTube…

Заделка дыр без сварки любого размера и конфигурации. Ремонт кузова автомобиля без сварки

by Андрей Лапочкин

Быстрый и надёжный способ ремонта кузова без сварки.

Как заварить автомобиль полностью удалив ржавчину

Прочность материала очень высокая. Если основание…

Ремонт кузова ваз 2106 своими руками

by Александр Автокосметолог

Тазобудни. Меняем крыло, порог, усилитель, соединитель, усилитель и поддонкратники. Приветствую Вас на моём…

Как заварить автомобиль полностью удалив ржавчину

Если встал вопрос – как заварить автомобиль, то причины, скорее всего следующие: финансовые проблемы, нежелание отдавать авто в чужие руки, и наконец – собственное желание потрудится на благо авто. Практика сварки – тема многостраничного трактата, но есть общие принципы, о которых мы и поговорим.

Особенности сварки порогов и дна

В этой статье мы опустим моменты сварки лицевых поверхностей, а остановимся на таких понятиях: как заварить дно и как заварить пороги полностью удалив ржавчину.

Именно эти места подвержены коррозии, и нуждаются в ремонте чаще всего.

Особенностью сварки дна и порогов является неудобство работы (потолочные работы – не у всех есть возможность поставить авто на бок), и требования к качеству сварки. Последний пункт относиться к несущим элементам: лонжероны, топорики, усилители. Также, при сварке этих элементов необходима достаточная практика и опыт – иначе лучше не начинать. Дно автомобиля сможет заварить любой – это не несущая деталь, и попрактиковаться на дне всегда можно.

Совет 1: Как переварить порог самому

С чего начинать сварку

Как не парадоксально, но с тщательной очистки места сварки и удаления очага коррозии.

С чего начинать сварку

Заблуждение многих новичков: «вырежу меньше, и варить меньше будет». Не верно! Удалению подлежит весь участок с коррозией, а не только область вокруг прогнившего места.

Тщательно удалите все покрытия – мастика, грунтовка и прочее, металл должен быть чистый, только так Вы получите качественный сварной шов.

Сразу оговоримся – разговор пойдет о сварке полуавтоматом, так как другие варианты менее доступны и требуют больших знаний и опыта.

а. Дно

Идеальный вариант сварки, если Вы собрались варить дно – стык в стык, без нахлеста металла. Но без опыта такая сварка превратиться в сущий ад, с постоянным прожиганием дырок. Небольшой нахлест металла допустим.

Важно – лучше, если латка будет находиться под дном автомобиля, а не из салона.

Многие пытаются варить дно сплошным швом – лишняя трата времени и денег. Достаточно прихваток. Помните, Вы делаете не подводную лодку, и не нужна герметичность. Достаточно прихваток длиной в сантиметр, через два-три сантиметра. Варите по краю латки. Главное – после сварки обильно залить все мастикой – и ремонт будет долговечным.

б. Пороги

Если вы собрались варить пороги, то подготовка та же, а вот сварка немного отличается.

Важно – ни в коем случае не варите пороги по краю – необходимо сверлить отверстия и делать сварочные точки, на подобие заводских. И еще – при любом ремонте порогов, двери должны стоять на месте – иначе потом не избежать проблем с зазорами между дверьми и порогами.

Еще одной особенностью сварки порогов является то, что ни в коем случае нельзя варить порог в одном месте. Если проще, то сварка должна происходить равномерно по всей длине. Прихватили точками сварки порог, убедились, что зазоры в порядке, и начинаем варить. Заварили пару точек впереди, варите пару точек посередине, сзади, снизу порога и так далее. Одним словом – равномерная сварка. В противном случае кузов может «повести»

Как проверить качество сварки (подводные камни)

Только визуально. Отламывать кусок металла Вы не станете, а вот если присмотреться – то некачественный шов будет видно, как и точку сварки на пороге.

Металл с другой стороны должен быть прогрет – это видно по характерным изменениям цвета. Если же с одной стороны точка заварена, а с другой – металл без изменений, то значит эта точка некачественная. Метал недостаточно нагрели, и он не сплавился в единое целое. Если загнать в такой стык отвертку, два металла с легкостью разойдутся.

Тоже и со швом: с другой стороны изменения цвета, а сам шов должен «растечься». Присмотритесь – места, где сварочный шов «лежит сверху» а не сплавлен, отлично видно.

Вот такие нехитрые правила, если Вам нужно заварить автомобиль. Главное не бояться, и Вы сможете заварить дно, а также заварить пороги, не прибегая к помощи посторонних людей.

Автор: Игорь

Запись опубликована автором Sergey в рубрике Неисправности автомобиля с метками ржавеет.

Какими электродами варить пороги автомобиля.

Здесь все самое полезное и нужное, что бы подобрать электроды для порогов авто. Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Что нужно знать о качестве сварных швов. На них большая нагрузка которая идет от кузова машины во время езды. Не секрет что сплошным не варят а лишь прихватывают с шагом определенным. В различных местах по разному. Вот это само прихваченное место должно быть пластично на излом и не хрупким. Даже в сильные морозы. По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

К примеру разберем марку OK 48.00 фирмы ESAB.

Как видим холостой ход не велик всего от 24 вольт. А сила тока и вовсе от 30 ампер. Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью.

Самостоятельно варим порог

Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Если же брать марку ОК 46.00 ESAB то максимум минус 20градусов эксплуатации. В отличие от старшего брата ОК 48.00 ESAB вероятность что швы лопнут. Так как ударная вязкость при допустимой низкой температуре равна 34 Дж/см2 и относительное удлинение 28%. А что будет если еще холоднее. Лично я не рисковал. Что можно выбрать из плюсов, это зажигаются легко. Контролировать легче, если в этом деле новечок.

А если брать самое доступное у нас в России то электроды МР-3А. Для углеродистых сталей до 0,25%. Просто покрытие электрода способствует выведению углерода газа из сварочной ванны и не перенасыщает им. Горят хорошо без затуханий. Но варить нужно осторожно, даже если они с обратной полярностью. Очень быстро проплавляет металл. Что же касается ударной вязкости то при нуле 80Дж/см2. Ну а при минусе 20 ни меньше 34Дж/см2 ГОСТ9467-75.

На этих примерах я постарался вам объяснить какие факторы влияют при выборе электродов. Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

Подобор диаметра электрода

Электроды Geka

Совет 1: Как переварить порог самому

Пороги автомобиля постоянно подвергаются негативным внешним воздействиям. Реагенты, гравий, удары и сколы повреждают лакокрасочное покрытие, а контакт с влагой 9 месяцев в году и перепады температур довершают дело — металл ржавеет. Но не стоит отчаиваться! Переварить заржавевший порог самому по силам каждому.

- — сварочный аппарат

- — болгарка

- — ножницы по металлу

- — наждачная бумага или шлифовальные диски (в этом случае вам понадобится дрель или шлифмашина)

- — автомобильная шпатлевка

- — резиновый или пластиковый шпатель

- — респиратор

- — защитные очки

- — защитные перчатки

- — новые порог и усилитель

- — автоэмаль

- — лак

- — грунтовка

- — краскопульт

Снимите ржавый порог. Делать это удобно при помощи обыкновенной болгарки. Сначала прорезаем порог по шву вдоль стоек автомобиля, затем довершаем начатое с помощью зубила и молотка.По завершении необходимо очистить короб, на который крепится порог, от ржавчины и остатков старого порога. Места сварки также необходимо зачистить. Воспользуйтесь наждачной бумагой или пройдитесь по всем заржавевшим местам дрелью со шлифовальной насадкой.

Подготовьте усилитель порога к установке на автомобиль. При помощи ножниц по металлу вырежьте выемки в тех местах, где усилитель будет упираться в стойки автомобиля. Также необходимо проделать технологические отверстия в местах будущей точечной сварки. Сделать это можно при помощи тех же ножниц по металлу.

Установите усилитель порога. Зафиксируйте его на месте при помощи быстросъемных струбцинов, магнитов или клепок. После того как усилитель будет надежно закреплен на своем будущем месте, и вы убедитесь, что все сделали и вырезали правильно, приварите деталь при помощи точечной сварки. Применение этого вида сварки поможет избежать толстых и неприглядных швов, а значит, облегчит их выравнивание. Сточите лишний металл по окончании сварочных работ.

Подготовьте к установке новый порог. С ним следует поступить так же, как с усилителем: вырезать с помощью ножниц лишний металл в области стоек, подогнав порог к кузову, и проделать технологические отверстия для сварки. Края детали и ее переднюю часть следует слегка загнуть внутрь, чтобы облегчить установку.

Приварите заготовку порога. Зафиксируйте порог таким же образом, как и усилитель в предыдущих шагах.

Какое оборудование лучше всего подходит для сварочных кузовных работ?

Приварите новую деталь при помощи точечной сварки и обработайте швы: их следет обточить, по возможности покрыть антикоррозийным составом и зашпатлевать, чтобы сгладить все неровности. После шпатлевки детали ее следует ошлифовать еще раз.

Покрасьте новые пороги. Для начала покройте отшпатлеванную поверхность одним или двумя слоями грунтовки. Когда грунтовка высохнет, нанесите на деталь несколько слоев краски и завершите работу, покрыв полностью высохшую поверхность лаком.

Совет 2: Как переварить автомобиль

Адреса официальных дилеров и авторизованных станций технического обслуживания автомобилей DFM представлены на сайте dongfengmotor.ru.

Оригинальные запчасти можно приобрести у официальных дилеров DFM. Они имеют гарантию и рекомендованы компанией DONGFENG MOTOR CORPORATION.

Гарантия на новый автомобиль действует 3 года или 100 000 км, в зависимости от того, что наступит раньше.

Source: pasmr21.ruПочитайте еще:

remont-avto.uef.ru