Компрессоры цилиндрах — Справочник химика 21

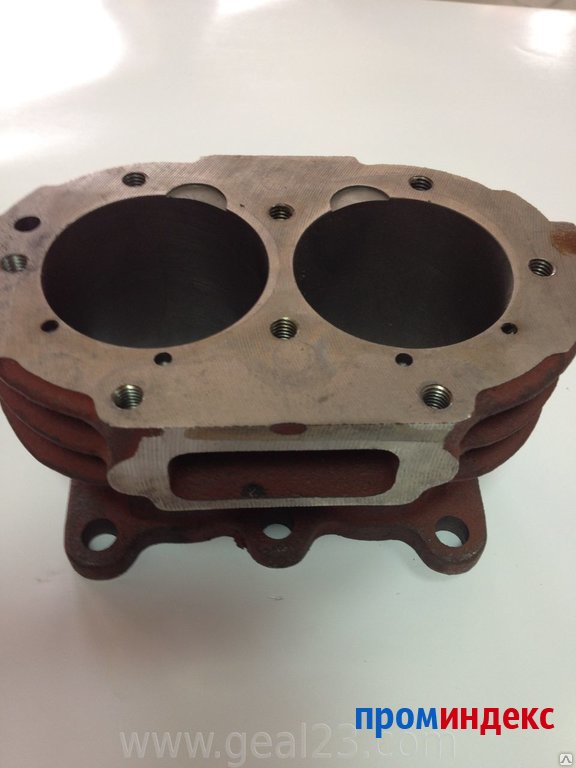

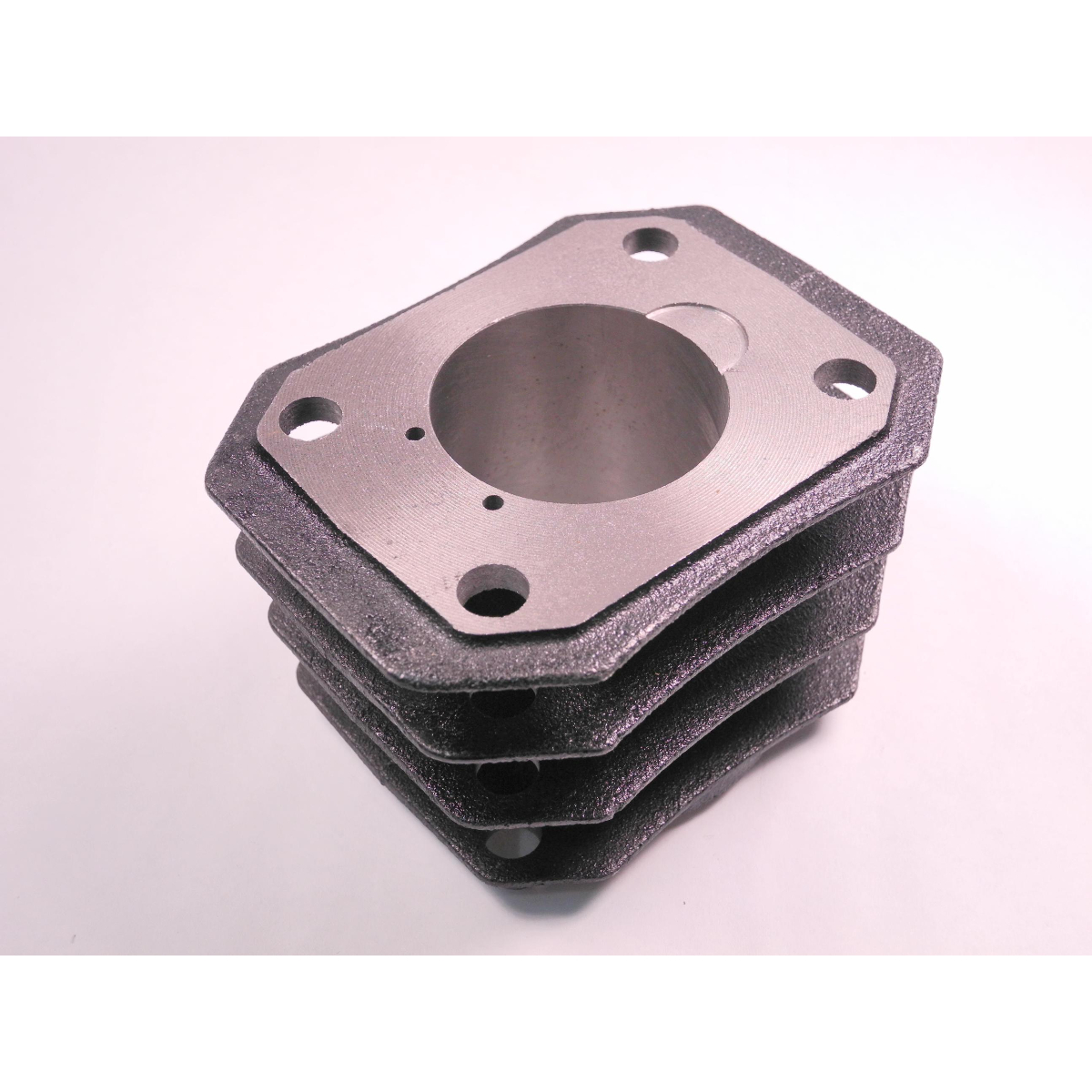

Цилиндры. Они бывают различной конструкции в зависимости от давления, производительности, схемы и назначения компрессора. Цилиндры на давление до 50 ат отливаются из чугуна, на дав-лени 50—150 ат— из стального литья, а иа давление выше 150 ат выполняются из поковок углеродистой и легированной сталей. Рабочая поверхность стальных цилиндров образуется запрессованной втулкой ( сухого типа), изготовленной из перлитового чугуна. Для облегчения запрессовки внешнюю поверхность втулки делают ступенчатой. Применяют также свободную посадку втулок втулку изготовляют с таким зазором, чтобы создалась напряженная посадка вследствие теплового расширения втулки во время работы компрессора. Крепится втулка в цилиндре только е одного конца буртом. Второй конец ее не закреплен и может перемещаться в осевом направлении при изменении температуры в цилиндре комп- [c.197]Шатуны двигателя 13 прицепные.

Концентрационные пределы воспламеняемости зависят от внешних условий диаметра трубы, направления распространения пламени, температуры, давления и других [159], однако в литературе нет определенных J численных характеристик влияния указанных факторов g на пределы воспламеняемости компрессорных смазок. -Большое значение имеют конструктивные особенности пневмосистемы. Теоретический расчет, учитывающий, что все вводимое в компрессор смазочное масло равномерно распределено в сжатом воздухе, показывает невозможность образования взрывоопасных концентраций на таких хорошо вентилируемых участках, как цилиндры, не только при полной загрузке компрессора [118], но даже и при значительно меньшей [155].

Вертикальные компрессоры (рис. IV.2) по сравнению с горизонтальными имеют несколько меньший и более равномерный по окружности износ поршней и цилиндров. Станины их отличаются более простой и легкой конструкцией, которая воспринимает преимущественно растягивающие и сжимающие напряжения, но не подвержена изгибу, как рамы горизонтальных компрессоров. Цилиндры вертикальных компрессоров не нуждаются в опорах.

Если в ряду компрессора расположить две ступени (схемы 5, 6, 7 и 8), то поршневые силы ряда вдвое больше, чем при одной ступени двойного действия. Во избежание перегрузки механизма движения в ряду, где находятся эти ступени, в них снижают отношение давлений либо сохраняют его, но дублируют ряды, помещая в двух рядах компрессора цилиндры половинного объема.

При пуске нового компрессора заменять масло следует 3—4 раза через 2—3 дня, в дальнейшем — через каждые 400—500 ч работы компрессора в зависимости от степени загрязнения масла. Необходимо внимательно следить за обеспечением нормального охлаждения цилиндров компрессора. Цилиндры охлаждаются водой, поступающей из водопровода. [c.124]

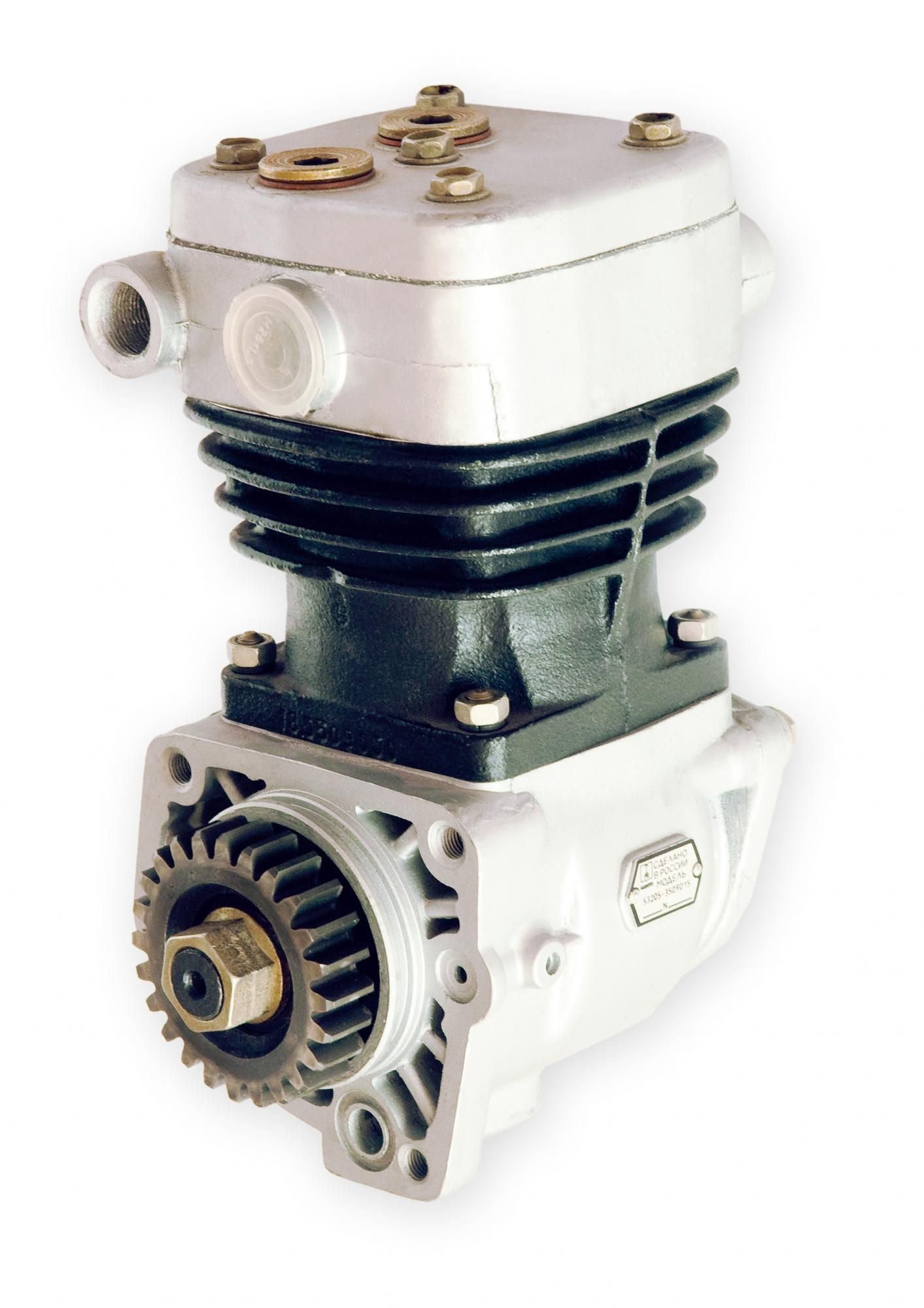

У вертикальных компрессоров цилиндры и поршни смазываются с помощью шестеренчатых насосов, нагнетающих смазку из ванны компрессора по маслопроводам, доведенным до цилиндра.

Рассмотрим, например, двухцилиндровый компрессор. Цилиндр позиция 1 на рис. 21.6 работает нормально, всасывает холодные пары из испарителя и нагнетает нагретые в результате сжатия пары. [c.105]

В последнее время получили распространение оппозитные компрессоры со взаимно противоположным направлением движения поршней. В этих компрессорах цилиндры располагаются по обе стороны коленчатого вала. В оппозитных компрессорах скорость вращения вала может быть увеличена в 2-2,5 раза, что повышает производительность машины. [c.199]

К специальным видам ремонтных работ в рассматриваемом примере следует отнести замену основных деталей корпусов компрессора, цилиндра турбины (диафрагмы, направляющих аппаратов и т. д.)

У поршней глав ным образом разрабатываются пазы для колец, отверстия тод пальцы, срабатывается наружная цилиндрическая поверхность. У вертикальных компрессоров цилиндри- [c. 162]

162]

Механизм движения смазывается с помощью шестеренчатого насоса. Насос высокого давления (лубрикатор) подает смазку в цилиндры, направляющие крейцкопфа и сальники компрессора. Цилиндры двигателя, подшипники распределительного вала, цепной привод распределительного вала и толкатели впускных и выпускных клапанов смазываются маслом, разбрызгиваемым коленчатым валом при работе компрессора.

Машины марок АО-600, АО-1200, ДАОН-175, ДАОН-350, ДАОН-375 и ДАО-750 — горизонтальные аммиачные компрессоры — предназначены для работы в холодильных установках химической, нефтеперерабатывающей промышленности. Указанные марки машин монтируют и на холодильниках, преимущественно в двухступенчатых схемах. Эти компрессоры изготовляют на базе компрессора М8. При этом используют двух- и четырехрядные модификации этой базы. Двухступенчатые машины строят на базе одноступенчатых с использованием для ступени высокого давления цилиндров одноступенчатого компрессора.

Ответственные детали компрессора (цилиндры, втулки, валы, штоки, шатуны, корпусы крейцкопфов й их крепежные детали) после окончательной обработки необходимо проконтролировать методом неразрушающего контроля. [c.360]

На одной базе с компрессором 4АУ-15 изготовляют аммиачный двухцилиндровый вертикальный компрессор 2АВ-15 и фреоновые компрессоры 2ФВ-19 и 4ФУ-19. Во фреоновых компрессорах цилиндры и поршни большего диаметра—190 мм, клапаны полосовые самопружинящие. Цилиндры без охлаждающей рубашки, так как фреон-12 не имеет высокой температуры в конце сжатия. Остальные части у аммиачных и фреоновых компрессоров одинаковые.

Рассмотрим цилиндр первой ступени шестиступенчатого газового компрессора. Цилиндр двойного действия, отлит из чугуна. Каждая полость цилиндра имеет по две всасывающие и две нагнетательные клапанные коробки. Цилиндр для охлаждения имеет водяную рубашку. С обеих сторон цилиндр закрыт крышками, снабженными сальниками. Крышки также охлаждаются водой.

Цилиндр для охлаждения имеет водяную рубашку. С обеих сторон цилиндр закрыт крышками, снабженными сальниками. Крышки также охлаждаются водой.

Смазочные масла в технике низких температур используются для смазки цилиндров, сальников и механизмов, обеспечивающих движение поршневых компрессоров. Цилиндры и сальники воздушных компрессоров смазывают нефтяными компрессорными маслами (легкое и тяжелое). Цилиндры кислородных компрессоров смазывают дистиллированной водой (поршневые манжеты из фибры) или мыльной щелочной эмульсией (поршневые кольца из латуни). В последние годы стали применять синтетические масла (фтористые, углеводородные и кремнийорганические), имеющие высокую химическую и термическую стойкость. Детали кислородных насосов смазывают консистентными смазками ЦИАТИМ-201 или

У блок-картерных компрессоров цилиндры выполнены в одной отливке с картером. Рабочей поверхностью этих цилиндров [c.66]

Из стали выполняют валы, шкивы, поршневые штоки насосов и компрессоров, цилиндры высокого давления шнеки экструзионных машин и большинство более мелких деталей машин и механизмов. Из листовой стали выполняют емкости, емкостные аппараты, корпуса сушилок, бункеров, циклонов. [c.41]

Из листовой стали выполняют емкости, емкостные аппараты, корпуса сушилок, бункеров, циклонов. [c.41]

Компаунд-компрессор. В этом компрессоре цилиндры расположены параллельно друг к другу. Каждый цилиндр имеет свой кривошипный механизм, но для всех цилиндров имеется общий главный вал. Тандем-компрессор. В этом компрессоре один

Подъем пластины клапана 1 мм, толщина ее 1,5 мм. Нагнетательные клапаны однокольцевые пластинчатые с пружиной расположены в ложной крышке, прижатой к корпусу цилиндра буферной пружиной (см. рис. 36). Подъем пластины нагнетательного клапана 1,3 мм. В корпусе цилиндров расположен пружинный шариковый предохранительный клапан, который при избыточном давлении 16 ати перепускает пары аммиака из полости нагнетания в полость вса-сывания по каналу, просверленному в корпусе цилиндра. Шатуны стальные с баббитовыми вкладышами в нижней разъемной головке и с бронзовыми втулками в верхней. С поршнем шатуны соединены полым плавающим пальцем, с коленчатым валом — разъемной головкой. Вал двухколенчатый, стальной, кованый, опирается на два коренных подшипника скольжения (чугунные втулки, залитые баббитом) и один выносной шариковый подшипник. Вал уплотнен пружинным сальником с металлическими кольцами. и масляным затвором. Смазка кривошипно-шатунного механизма и сальника производится под давлением от плунжерного насоса, расположенного в картере. Насос приводится в движение эксцентриком, надетым на вал. К местам трения масло подается по сверлениям в валу. На выходе масла к сальнику имеется обратный шариковый клапан, не допускающий обратную утечку масла из сальниковой камеры в период остановки компрессора. Цилиндры смазываются разбрызгиванием. Резервуаром для масла служит картер наблюдение за уровнем масла ведется через смотровое стекло. Шариковый подшипник смазывается через тавотницу. Компрессор приводится в движение от электродвигателя с помощью клиноременной передачи. Маховик насажен на выступающий конец вала и закреплен шпонкой. [c.97]

Вал двухколенчатый, стальной, кованый, опирается на два коренных подшипника скольжения (чугунные втулки, залитые баббитом) и один выносной шариковый подшипник. Вал уплотнен пружинным сальником с металлическими кольцами. и масляным затвором. Смазка кривошипно-шатунного механизма и сальника производится под давлением от плунжерного насоса, расположенного в картере. Насос приводится в движение эксцентриком, надетым на вал. К местам трения масло подается по сверлениям в валу. На выходе масла к сальнику имеется обратный шариковый клапан, не допускающий обратную утечку масла из сальниковой камеры в период остановки компрессора. Цилиндры смазываются разбрызгиванием. Резервуаром для масла служит картер наблюдение за уровнем масла ведется через смотровое стекло. Шариковый подшипник смазывается через тавотницу. Компрессор приводится в движение от электродвигателя с помощью клиноременной передачи. Маховик насажен на выступающий конец вала и закреплен шпонкой. [c.97]

В некоторых компрессорах цилиндры (нанример, для многоступенчатых компрессоров — это цилиндры I ступени) выполняются с устройством, позволяющим повышать величину мертвого пространства (рис. 10.28). В этом случае происходит увеличение мертвого пространства, что приводит к снижению количества газа, поступающего в цилиндр I ступени, с Уу до Уу и уменьшению объема газа, подаваемого в напорную линию, с При определенном значении объема мертвого пространства создается такое условие, при котором объем расширившегося в нем газа займет все пространство цилиндра. В этом случае не будет никакой производительности, а процессы сжатия и расширения будут характеризоваться общей кривой 1—3 (см. рис. 10.28). [c.239]

10.28). В этом случае происходит увеличение мертвого пространства, что приводит к снижению количества газа, поступающего в цилиндр I ступени, с Уу до Уу и уменьшению объема газа, подаваемого в напорную линию, с При определенном значении объема мертвого пространства создается такое условие, при котором объем расширившегося в нем газа займет все пространство цилиндра. В этом случае не будет никакой производительности, а процессы сжатия и расширения будут характеризоваться общей кривой 1—3 (см. рис. 10.28). [c.239]

В компрессорах типа КТ6 подведение масла к гнездам трения коленчатого вала и шатунов производится под давлением, создаваемым насосом компрессора. Цилиндры смазываются маслом, стекающим из нижних и верхних подшипников шатунов и разбрызгиваемым при их движении. Давление масла в смазочной системе компрессора должно быть не ниже 1,47 МПа (1,5 кгс/см ) при п-— 400 об/мин и 1,96 МПа (2,0 кгс/см ) при = 850 об/мин. [c.73]

В ряде конструкций компрессоров цилиндры выполняются со сменными чугунными втулками мокрого типа (втулки, омываемые снаружи охлаждаю- [c. 289]

289]

Компрессоры повышенной производительности выполняют иногда с двумя, тремя и четырьмя параллельно действующими мембранными блоками. Возможно также комбинированное выполнение компрессоров цилиндры первых ступеней с фторопластовым уплотнением и последней — в мембранном блоке. Толщину мембран из стали 1Х18Н9Т обычно выбирают в пределах 0,3—0,5 мм. Для повышения надежности применяют многослойные мембраны на ступенях низкого давления —двуслойные и на ступенях высокого давления — с числом слоев три и более. [c.245]

При этом методом периодического микрометрирова-ния и повторного взвешивания изучены характер и величина износа наиболее ответственных деталей компрессора (цилиндров, поршневых колец, штоков), определяющих межремонтные сроки работы компрессорной установки. [c.220]

В угловых крейцкопфных однокривошипных компрессорах цилиндры далеко отстоят друг от друга. При этом клапаны у вертикальных и наклонных цилиндров могут быть свободно расположены по всей окружности. У цилиндров, лежащих горизонтально, доступ к клапанам снизу неудобен, поэтому в горизонтальных рядах обычно находятся цилиндры более высокого давления, не имеющие нижних клапанов. [c.132]

У цилиндров, лежащих горизонтально, доступ к клапанам снизу неудобен, поэтому в горизонтальных рядах обычно находятся цилиндры более высокого давления, не имеющие нижних клапанов. [c.132]

Смазка механизма движения осуществляется при помощи шестеренного насоса. Насос высокого давления (лубрикатор) подает смазку в цилиндры и сальники компрессора. Цилиндры двигателя, подшипники распределительного вала и направляющие крейцкопфов смазываются маслом, разбрызгиваемым коленчатым валом при работе компрессора. Компрессоры такого тина выпускают завод Двигатель революции , а также фирмы Ипгер-сол-Ранд и Куиер-Бессемер. [c.332]

Хромоникелевые стали — 20ХН, 50ХН, 12ХНЗ, ЗОХНЗ и др. — содержат 0,15 — 0,55% углерода, 0,25 — 0,80% марганца, 0,15 — 0,37% кремния, 0,45 — 1,10% хрома, 0,30 — 3,25% никеля и незначительные примеси серы и фосфора. Из хромоникелевых сталей делают аппараты и машины, работающие при высоких давлениях и повышенных температурах (колонны синтеза аммиака и метанола, цилиндры высокого давления газовых компрессоров, цилиндры циркуляционных насосов и др. ). Эти стали обладают повышенной стойкостью к водородной и карбонильной коррозии. [c.18]

). Эти стали обладают повышенной стойкостью к водородной и карбонильной коррозии. [c.18]

Цилиндр является одной из основных частей компрессора, в котором происходит засасывание и сжатие паров аммиака. У современных горизонтальных компрессоров цилиндры преимущественно двойного действия. Эти цилиндры и крышки отливаются из чугуна марки С421-40. Фланцы для присоединения всасывающей и нагнетательной линии расположены по бокам, в средней части — по длине цилиндра. С одной стороны цилиндр закрывается глухой крышкой, с другой — крышкой, в которой расподожена камера сальника. Цилиндры не закрепляются на [c.47]

В последнее время все большее распространение получают горизонтальные компрессоры со встречнодвижущи-мися поршнями. В этих компрессорах цилиндры расположены по обе стороны коленчатого вала, а поршни в них движутся навстречу друг другу. Такие машины более быстроходны, меньше весят, занимают меньшую площадь. Поршневые и инерционные силы в них взаимно уравновешены. [c.141]

[c.141]

Основной элемент конструкции компрессора — цилиндр 5 верхней части которого эксцентрично расположен ротор 6 с асботекстолитовыми пластинами 13. Цилиндр с торцов закрыт крышками 4 и 8. Уплотняется вал ротора сальником 12. [c.57]

В производственных условиях процесс компримирования хлора (как и других промышленных газов) протекает политропически, т. е. одновременно с изменением объема и давления при сжатии газа происходят повышение его температуры и отвод тепла в межступенчатых холодильниках. Часть тепла отводится также путем охлаждения корпусов компрессоров, цилиндров в поршневых компрессорах, роторов в винтовых компрессорах. [c.18]

В угловых компрессорах цилиндры значительно удалены друг от друга. У У-образных компрессоров обычно оси цилиндров располагают под углом 90° (иногда, для уменьшения ширины машины, под углом 70°), а у У-образных — под углом 60° (или 70 ). Эго дает возможность создать (орошее воздушное охлаждение цилиндра, что важно для передвижных установок. [c.116]

[c.116]

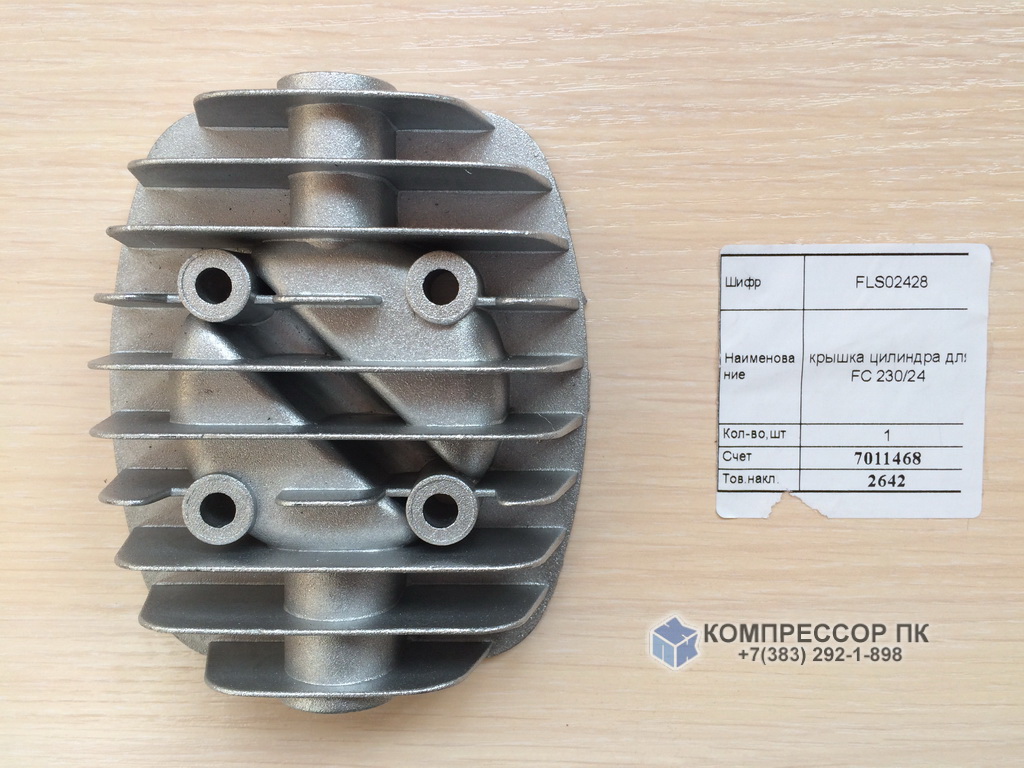

Запчасти для компрессоров

Полезная информация

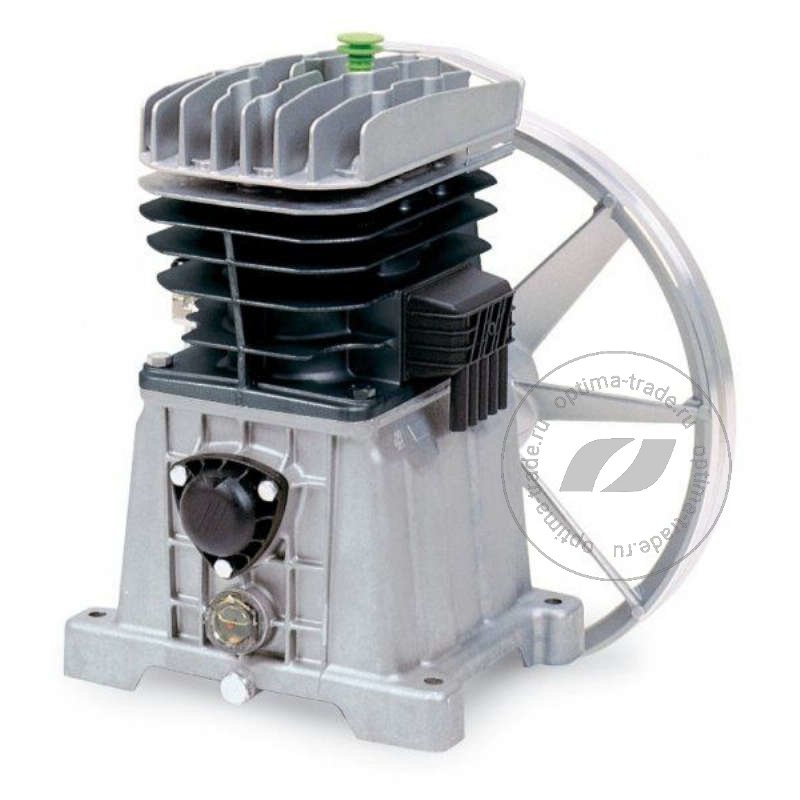

Fiac, Remeza, Fubag, Abac, ACO — это бренды, которые производят не только компрессорное оборудование, но и запчасти для него. Главной деталью в структуре этих устройств является компрессорная головка. Именно от нее зависит работа оборудования, среди мастеров она получила название «сердце компрессора». Это название лаконично объясняет важность детали.

Причины поломок

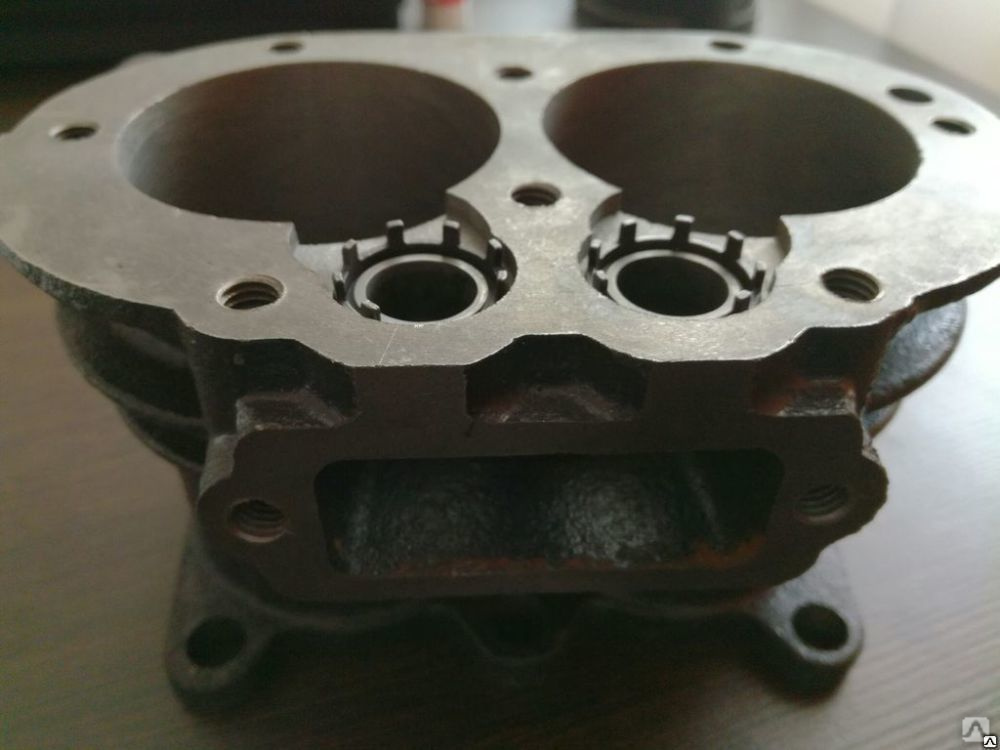

Компрессоры – это сложный механизм, который время от времени выходит из строя. Главные узлы любого поршневого компрессора – блок, цилиндр, двигатель и картер. В процессе использования, некоторые детали подвергаются высоким нагрузкам и отрабатывают свой ресурс. Вследствие этого, возникает необходимость их замены. Поршневой блок является узлом, который подвергается износу в наибольшей степени, без этого элемента компрессор полностью выходит из строя и не может продолжить работу. От своевременного ухода за компрессорной головкой зависит срок службы компрессора.

От своевременного ухода за компрессорной головкой зависит срок службы компрессора.

Но, помимо естественных процессов изнашивания, существуют и другие причины, вызывающие неполадки в работе компрессоров:

- Неправильное обращение с техникой и несоблюдение инструкций по эксплуатации;

- Грубые нарушения регламента и отказ от своевременной проверки состояния агрегатов;

- При перебоях в подаче энергии, из-за перепадов постоянного тока, возможно перегорание деталей компрессора.

Важно своевременно выявить причину поломки, и заменить неисправные детали. Стоимость замены запчастей в разы дешевле, чем покупка нового компрессора.

На нашем сайте можно найти запчасти для компрессора от вышеуказанных производителей. Вне зависимости от степени и типа поломки, каждый желающий сможет найти именно то, что ему необходимо. Наши специалисты помогут определиться с выбором и проведут консультацию в случае необходимости. Для получения дополнительной информации просим обращаться к нам в офис по указанным на сайте номерам.

Для получения дополнительной информации просим обращаться к нам в офис по указанным на сайте номерам.

|

Артикул |

Наименование по-русски (английски) |

|

117004300KP |

Цилиндр поршня CYLINDER D 95 CPL. |

|

117004966P |

Цилиндр поршня CYLINDER D 42 MOBIMAX 110/120 |

|

117005066P |

Цилиндр поршня CYLINDER D 47 MOBIMAX 120 |

|

117005166P |

Цилиндр поршня CYLINDER D 47 MOBIMAX 200 |

|

117005167P |

Цилиндр поршня CYLINDER D 47 MOBIMAX 200/400 |

|

1170052661P |

Цилиндр поршня CYLINDER D 60 MOBIMAX 250 |

|

117005366P |

Цилиндр поршня CYLINDER D 70 MOBIMAX 340 |

|

117005400KP |

Цилиндр поршня CYLINDER D 72 CPL. |

|

117005500KP |

Цилиндр поршня cylinder D 63 cpl. |

|

117005600KP |

Цилиндр поршня CYLINDER D 48 CPL. |

|

117006211P |

Цилиндр поршня CYLINDER D 82 L134,7 ALSI9MG HART-COAT |

|

117006212P |

Цилиндр поршня CYLINDER D 82 L127,7 ALSI9MG HART-COAT |

|

117006214P |

Цилиндр поршня cylinder D 82 L135.1 II ALSI9MG HART-COAT |

|

117006300KP |

Цилиндр поршня Cylinder D 45 cpl. |

|

117006566P |

Цилиндр поршня CYLINDER D 50 |

|

117006866P |

Цилиндр поршня CYLINDER D 70 MOBIMAX 340 |

|

117007000KP |

Цилиндр поршня CYLINDER D80 CPL (LONG) GG-25 |

|

117007100KP |

Цилиндр поршня CYLINDER D 80 CPL (SHORT) GG-25 |

|

117007200P |

Цилиндр поршня CYLINDER D 50 CPL |

|

117007366P |

Цилиндр поршня CYLINDER D60 Mobimax 250 |

|

117007800KP |

Цилиндр поршня Cylinder D 45 long cpl. |

|

117007900KP |

Цилиндр поршня Cylinder D 45 short cpl. (GG-25) |

|

117008911P |

Цилиндр поршня cylinder D 45 L135.1 II ALSI9MG/AlMgSi1 Hart-coat |

|

117010511P |

Цилиндр поршня cylinder D 82 L135 |

|

117012301P |

Цилиндр поршня Cylinder |

|

117012303P |

Цилиндр поршня Cylinder D82 |

|

117700800P |

Цилиндр поршня CYLINDER D 36 KM20-71 cyl. |

|

117701600P |

Цилиндр поршня CYLINDER D 72 KM35A-71 |

|

117703000P |

Цилиндр поршня CYLINDER D 48 KM50A-71 |

|

117703200P |

Цилиндр поршня CYLINDER D135 K130-71 cyl. Cast |

|

117706100P |

Цилиндр поршня CYLINDER D 72 K20-U16 CPL. |

|

117706200P |

Цилиндр поршня CYLINDER D 36 KM20-U16 CPL. |

|

117706900P |

Цилиндр поршня CYLINDER D 63 KM25B-U16 cpl. |

|

117707000P |

Цилиндр поршня CYLINDER D 72 KM35A-71 |

|

117707200P |

Цилиндр поршня CYLINDER D 42 KM36A-U16 |

|

117707300KP |

Цилиндр поршня Cylinder D 95 K50A-U16 cpl. |

|

117707400P |

Цилиндр поршня CYLINDER D 48 KM50A-U16 CPL. |

|

117707500P |

Цилиндр поршня CYLINDER D 135 K130-U16 CPL. |

|

117707600P |

Цилиндр поршня CYLINDER D 95 KM213A-U16 CPL. |

|

117707700P |

Цилиндр поршня CYLINDER Kh313-U16 CPL. |

|

117707800P |

Цилиндр поршня |

Ремонт компрессора своими руками

Компрессор достаточно сложное техническое оборудование, по мере эксплуатации он имеет право изнашиваться и ломаться. В данной статье рассмотрим все методы обслуживания и эксплуатации для его максимального продления жизни. Выполнить ремонт компрессора своими руками, если он всё таки сломался, возможно.

Надёжность компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания. Большое число поломок поршневых компрессоров является следствием некачественной очистки сжимаемого воздуха (абразивной пыли, воды, и других включений). Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Основные причины по которым воздушный поршневой компрессор выходит из строя:

- Неблагоприятные условия эксплуатации

- Не производится плановое обслуживание

- Не грамотный обслуживающий персонал

Для обеспечения качественного технического обслуживания, эксплуатации и ремонта компрессора своими руками, необходимо решить все выше приведённые пункты.

Основное отличие технического обслуживания от ремонта компрессора заключается в том, что при ремонте производится принудительная замена определённых деталей, а при техническом обслуживании замена деталей производится по мере необходимости в зависимости от их фактического состояния.

Принцип работы и составные части

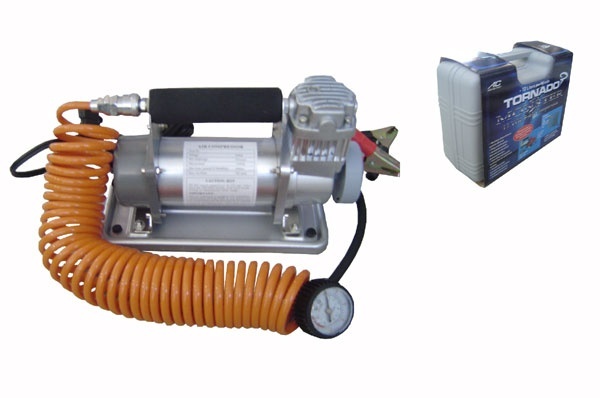

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

Основные конструктивные недостатки: неполная уравновешенность их движущих частей, наличие большого числа пар трения и т.д. Всё это является причиной выхода из строя и последующего ремонта.

Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

Неисправности поршневого компрессора

При обнаружении каких-либо дефектов (появления стуков, заеданий трущихся частей, сильного нагрева, повышенного расхода смазочного материала и д.р.), необходимо производить ремонт.

Определение вида и объёма ремонта важно установить на шаге диагностирования состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

- Компрессор (электродвигатель) не запускается

- Электродвигатель гудит и не вращается

- Компрессор не набирает обороты

- Стук в цилиндро-поршневой группе

- Слишком сильно нагревается цилиндр

- Упала производительность

- Сильная вибрация

Компрессор (электродвигатель) не запускается

Компрессор не включается, самая распространённая неполадка. Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной «отвёртки тестера» проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной «отвёртки тестера» проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Обратный клапан, также может стать проблемой если компрессор не включается. Также неисправный блок автоматики (пресостат), влияет на поломку(включения, выключения), возможно пришла в негодность кнопка на самом блоке.

Если электродвигатель не запускается гудит, жужжит не набирает нужные обороты или останавливается во время работы, это не всегда означает его поломку.

Основные неисправности электродвигателя которые могут мешать ему правильной бесперебойной работе:

- Низкое питание двигателя (недостаточное напряжение сети)

- Неплотные соединения, плохой контакт

- Вышел из строя обратный клапан (протекает), тем самым создающий обратное давление

- Неправильный запуск компрессора (смотрите инструкцию по эксплуатации)

- Заклинила поршневая группа (из-за недостатка уровня масла, перегрузка)

Если электро двигатель компрессора совсем не включается и не издаёт звуков, то это свидетельствует о следующем:

- Сработал предохранитель питания электрической сети

- Сработала защита от перегрузки

- Плохой контакт в электрической цепи (неполадки с электропроводкой)

- Самое плохое, сгорел электродвигатель (зачастую бывает характерный запах)

Стук и грохот в цилиндре и поршневой группе

Одной из причин поломки компрессора является неисправная поршневая группа. Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Не стоит запускать с такой поломкой, по возможности необходимо устранить, как только вы услышали первые признаки их проявления. Основные неисправности если компрессор начал стучать и громко работать, чем прежде:

- Разбились износились подшипники, втулки шатуна

- Вышли из строя подшипники на коленчатом вале.

- Износился поршень, кольца, палец на поршне

- Изношен цилиндр

- Ослабли болты крепления цилиндра и головки

- Попала твёрдая частица в цилиндр

- Охлаждающая крыльчатка разболталась на шкиву

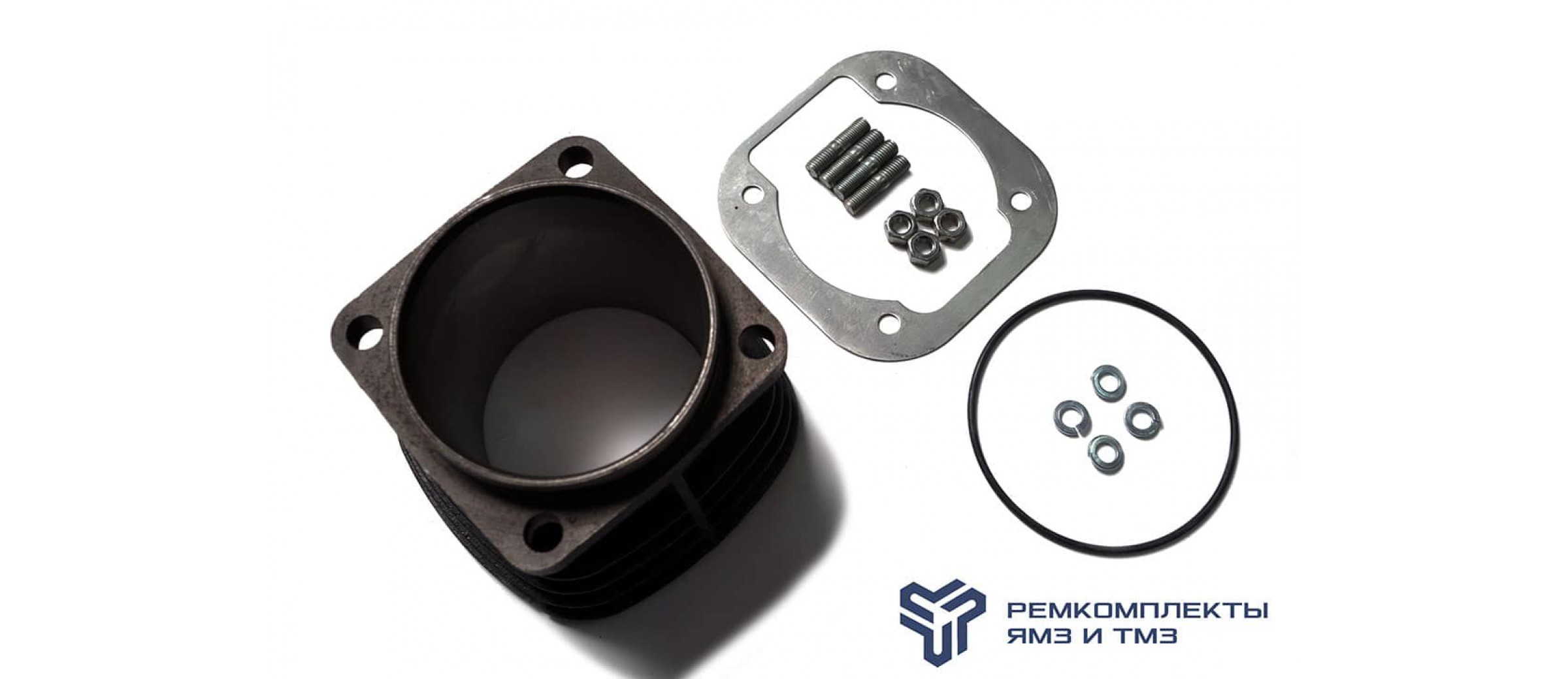

Чтобы отремонтировать данные поломки, в простых случаях достаточно протянуть все болты и гайки. Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы формы зеркала цилиндра

- Риски, царапины, задиры на стенках цилиндра

- Трещины основной рабочей части

- Трещины и поломки фланцев

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют. Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра. Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Это, что касалось цилиндра, ниже рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полостей блока картера

- Отклонения размеров и формы посадочных площадок

- Коробление посадочных мест

- Разбились посадочные места под подшипники коленчатого вала

При износе данных узлов, они подлежат замене на новые. Отверстие под подшипники растачивают на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующей расточкой запрессованной втулки под необходимый диаметр. Ремонт компрессора такой сложности стоит выполнять квалифицированными специалистами.

Ниже, запчасти «ремкомплект» для проведения капитального ремонта компрессора, поршневой группы.

Компрессор сильно греется

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности. Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор «молотит» до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Старайтесь располагать компрессор в прохладном, просторном месте, особенно в жаркое время года. Какое бы охлаждение у него не было, нагреваться будет гораздо меньше, что скажется на его положительной и долговечной работе. » Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

» Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

Упала производительность

Падение производительности может быть связанно с несколькими причинами. Забит, засорён всасывающий воздушный фильтр. Снимите и прочистите фильтр сжатым воздухом или замените его. В основном в поршневых компрессорах он выполнен из обычного поролона.

Возможно, что где-то утечка воздуха. Обследуйте все подходящие и выходящие трубки и шланги. Также как и в предыдущем случае возможен износ и неправильная работа клапанов, это сильно влияет на производительность. При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация. В более серьезных случаях изношены цилиндр и поршни, поцарапаны или имеют другие внешние дефекты, что влечёт потерю компрессии и компрессор перестаёт накачивать воздух.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Масло попадает в рабочую камеру

Если масло попадает в рабочую камеру, достаточно плохие признаки, конечно полному выходу из строя компрессора это не приведёт, но принести вред покрасочным работам и возникновению дефектам при покраске, очень даже может. Основные причины попадания масла, туда куда ему не нужно: Залито масло низкой вязкости, то есть масло слишком жидкое, оно просачивается сквозь уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно с силой выдавливается и попадает в камеру. Используется несоответствующее масло. Заливайте только специальное компрессорное масло.

Износились поршня и кольца в блоке цилиндра. Также износ самого цилиндра влияет на попадания масла в рабочую камеру. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания. Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

1. Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин. Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала. Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

2. Замена масла, очень важный пункт. Следите за уровнем масла, на специальном индикаторе (окошке) в картере компрессора. Работа на малом уровне или без масла влечёт к серьезному капитальному ремонту. Доливайте до необходимого уровня, если его не хватает. Периодически необходимо полностью сливать и заливать новое. Используйте только специальное компрессорное масло. Масло для поршневого компрессора Mobil, Fubug, Shell VDL 100, КС 19, 46 или любое другое фирменное.

3. Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве. При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера. Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

5. Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.

Соблюдайте все выше перечисленные методы и ремонт компрессора Вы отсрочите на долгое время.

Как определить неисправность клапана поршневого компрессора?

В поршневом воздушном компрессоре клапаны являются одной из наиболее важных частей регулирования и подачи сжатого воздуха. Когда клапан находится в оптимальном рабочем состоянии, сжатый воздух распределяется равномерно и эффективно. Однако, если клапан выходит из строя, система сжатого воздуха перестает эффективно работать.

При использовании воздушного поршневого компрессора важно убедиться, что он работает в благоприятной среде. Если это не так, можно столкнуться с различными проблемами в работе компрессора, значительно снижающими естественный срок службы системы. В целом, неисправность клапана вызвана одним из двух факторов — внешними воздействиями окружающей среды или механическими воздействиями внутри компрессора.

Отказ клапана по причине внешних воздействий окружающей среды

Отказ клапана поршневого компрессора иногда кроется в проблемах, которые возникают из-за негативного воздействия окружающей среды. Если воздушный компрессор находится в постоянном контакте с грязью и с масляным туманом, клапаны и другие компоненты в какой-то момент времени могут быть повреждены, особенно если не предпринимаются какие-либо меры по устранению неисправности. Следующие факторы являются одними из наиболее распространенных экологических причин отказа клапана:

Если воздушный компрессор находится в постоянном контакте с грязью и с масляным туманом, клапаны и другие компоненты в какой-то момент времени могут быть повреждены, особенно если не предпринимаются какие-либо меры по устранению неисправности. Следующие факторы являются одними из наиболее распространенных экологических причин отказа клапана:

Коррозионные загрязнители

Если клапаны вступают в контакт с коррозийными элементами, металл постепенно изнашивается, и клапан теряет способность выполнять свою функцию. Коррозия разъедает поверхности металлических деталей и в конечном итоге может распространиться на прилегающие детали. Коррозия может образовывать сквозные отверстия непосредственно в металле.

Инородный материал

Как и любой компонент в системе сжатого воздуха, клапан может быть загрязнен посторонними элементами, которые могут затруднить поток воздуха. Если воздушный компрессор находится в пыльной или сильно загрязненной рабочей среде, загрязнения могут представлять угрозу чистоте и функциональности клапана поршневого компрессора.

Жидкостные пробки

В клапанах, которые подвержены воздействию потока жидкости (вода и масло), неравномерность потока жидкости может оказывать разрушительное воздействие на внутреннюю часть клапана, особенно в течение многих лет воздействия.

Неподходящая или старая смазка

Если клапан поршневого компрессора вступает в контакт с неподходящей или старой смазкой, это может повредить клапан. Хотя применение смазки необходимо, это также может быть вредным, если срок годности смазки уже истек. Если смазка смешивается с коррозийными элементами, она может приобрести кислотные свойства. Если смазка затвердевает, она не выполнит никакой полезной функции в воздушном компрессоре. Смазка также может быть вредна при нанесении чрезмерно большого ее количества.

Отказ клапана в результате механических воздействий

Отказ клапана компрессора также может быть результатом механических воздействий, некоторые из которых могут развиваться внутренне без ведома оператора, а другие — из-за его халатности. Если клапан подвергается чрезмерным нагрузкам из-за перегрузки или перегрева системы, он будет быстрее изнашиваться и потеряет свои первоначальные свойства. Если воздушный компрессор используется таким образом, который противоречит рекомендациям производителя, это также может привести к поломке клапана. Следующие факторы являются одними из наиболее распространенных механических воздействий на отказ клапана:

Если клапан подвергается чрезмерным нагрузкам из-за перегрузки или перегрева системы, он будет быстрее изнашиваться и потеряет свои первоначальные свойства. Если воздушный компрессор используется таким образом, который противоречит рекомендациям производителя, это также может привести к поломке клапана. Следующие факторы являются одними из наиболее распространенных механических воздействий на отказ клапана:

Перегруженность воздушного компрессора

Если поршневой воздушный компрессор работает с высокими нагрузками в течение длительных периодов времени, это может сказаться на различных компонентах системы, включая клапаны. Если Вы постоянно запускаете воздушный компрессор с настройками на максимальное давление, Вам следует следить за клапанами. Если вы работаете с воздушным компрессором без перерыва в течение нескольких часов подряд при высокой нагрузке, Вам также следует чаще проверять клапаны.

Использование компрессора не по назначению

Когда речь идет о поршневых воздушных компрессорах, каждая модель рассчитана на конкретную сферу применения. Если компрессор используется не по назначению, можно столкнуться с проблемами после нескольких недель или месяцев такого использования. Если воздушный компрессор использовался таким образом, который противоречит рекомендациям производителя, проблемы с компрессором могут стать результатом отказа клапана.

Если компрессор используется не по назначению, можно столкнуться с проблемами после нескольких недель или месяцев такого использования. Если воздушный компрессор использовался таким образом, который противоречит рекомендациям производителя, проблемы с компрессором могут стать результатом отказа клапана.

Удары по компрессору

Если воздушный компрессор выдержал один или несколько ударов, это может отразиться на всей системе и ее различных компонентах, включая клапаны. Независимо от того, каким является характер ударов, клапан может легко изнашиваться из-за повторяющихся ударных воздействий. Если воздушный компрессор, например, случайно упал, в конечном итоге это может привести к поломке клапанов.

Износ пружины клапана

Если пружина в клапане износилась, клапан не будет функционировать должным образом. Пружины разработаны с определенными уровнями гибкости. Если пружина становится слишком мягкой или слишком твердой, она теряет свою работоспособность. Если работа клапана основана на сжатии пружины, выход ее из строя будет иметь пагубное влияние на клапан.

Если работа клапана основана на сжатии пружины, выход ее из строя будет иметь пагубное влияние на клапан.

Пульсации

Пульсации воздушного потока могут повредить клапан компрессора. Поршневой воздушный компрессор предназначен для создания давления воздуха на определенных частотах вращения, и каждая часть в системе настроена на определенный уровень согласованности производительности. Если система внезапно начинает работать с пульсациями давления, клапаны будут подвержены повышенному износу.

Распространенные признаки отказа клапана

Проблемы с поршневым клапаном компрессора могут проявляться множеством способов. Таким образом, симптомы многочисленны. Признаки отказа клапана могут быть обнаружены на самом компрессоре, а также по результатам различных процессов.

Например, если компрессор сильно нагревается или работает с чрезмерным шумом, это может свидетельствовать о неисправном клапане. Нехарактерные нагрузки также могут быть связаны с отказом клапана. Плохая производительность системы и нарушенная работа конечных потребителей также являются общими признаками отказа клапана компрессора. Наиболее распространенные признаки отказа клапана:

Плохая производительность системы и нарушенная работа конечных потребителей также являются общими признаками отказа клапана компрессора. Наиболее распространенные признаки отказа клапана:

Давление всасывания выше номинального

Случаи отказа клапана иногда приводят к нехарактерно высокому давлению всасывания. Отличительным признаком является то, что скачки давления всасывания сочетаются с давлением нагнетания ниже номинального, потому что здесь у Вас есть две взаимосвязанные, зависящие от клапана функции, которые не работают согласованно.

Низкое давление нагнетания

Если давление нагнетания поршневого воздушного компрессора слишком низкое, вероятным виновником являются клапаны. Компрессор для сжатия воздуха с определенным давлением в соответствии с настройками системы. Когда этого не происходит или когда давление кажется недостаточным, проблема, вероятно, связана с препятствующим проходу воздуха клапаном. Ситуация наиболее очевидна при слабом давлении нагнетания в сочетании с избыточным давлением всасывания.

Компрессор работает очень тихо

Воздушный компрессор может работать тихо при небольшой загрузке. Однако это также может быть причиной для беспокойства, если при полной загрузке компрессор кажется слишком тихим. Если воздушный компрессор звучит так, как будто вот-вот остановится, скорее всего, существует проблема с клапанами.

Высокая температура нагнетания

Если нагнетательный клапан не герметично закрывается, это может привести к понижению давления в головке. Во время каждого хода поршня воздух будет выходить из цилиндра. В течение нескольких секунд воздух снова сожмется, и часть его возвратится обратно в цилиндр из-за не герметичного уплотнения клапана. Этот короткий цикл, через который проходит воздух, приводит к повышенным температурам нагнетания.

Угоревшее масло и его утечки

Когда нагнетательный клапан вынужден справляться с чрезвычайно высокими температурами, это может привести к повышенному угару масла. По мере распространения перегрева материал, из которого состоит клапан, может ускорить химическую реакцию. Клапан также может протечь в результате перегрева.

По мере распространения перегрева материал, из которого состоит клапан, может ускорить химическую реакцию. Клапан также может протечь в результате перегрева.

Загрязнение тарелки клапана

Другим побочным эффектом перегрева клапана является развитие загрязнения, которое может образоваться на тарелке клапана в результате химической реакции от высокой температуры. Загрязнение происходит из-за смешивания угоревшего масла и пыли в воздухе под давлением, которые образуют осадок на тарелке клапана.

Увеличение счетов за электричество

Если на предприятии увеличились счета за электричество, несмотря на то, что оборудование не поменялось, это может свидетельствовать об увеличении затрат энергии для выполнения обычных функций. Когда воздушному компрессору внезапно требуется больше энергии для выполнения тех же самых задач, проблема может оказаться в неисправном клапане.

Компрессор перегревается

При повышении давления компрессор может перегреться из-за невозможности пропускания воздуха в соответствии с запрограммированным значением. Такие проблемы часто коренятся в неисправных клапанах.

Такие проблемы часто коренятся в неисправных клапанах.

Перегруженный воздушный компрессор

Если давление, создаваемое компрессором повышается, и система становится перегруженной, вероятно, имеется проблема с перекрывающимся потоком, что свидетельствует о возможной неисправности клапана.

Давления всасывания и нагнетания почти на одном уровне

В системе, основанной на поршневом воздушном компрессоре, давления всасывания и нагнетания не должны находиться в непосредственной близости друг от друга. Когда давления на сторонах всасывания и нагнетания становятся слишком приближенными друг к другу, это, как правило, является признаком потери производительности компрессора. В системе, где клапан вышел из строя, давление на стороне высокого давления часто будет нехарактерно низким, а значение на стороне низкого давления будет нехарактерно высоким.

Предотвращение отказа клапана

Во избежание выхода из строя клапана поршневого компрессора проведите надлежащее техническое обслуживание. Периодически проверяйте клапан и соответствующие компоненты системы. Графики и статистика могут дать Вам конкретную информацию о том, работает ли система должным образом. Также проверьте температуру системы и прислушайтесь к необычным звукам, поскольку они могут служить ключевыми индикаторами причины проблемы.

Периодически проверяйте клапан и соответствующие компоненты системы. Графики и статистика могут дать Вам конкретную информацию о том, работает ли система должным образом. Также проверьте температуру системы и прислушайтесь к необычным звукам, поскольку они могут служить ключевыми индикаторами причины проблемы.

Проверьте температуры

Если Вы подозреваете, что Ваш воздушный компрессор имеет дефект, связанный с клапаном, проверьте график температуры. Изменялась ли температура в течение месяца? Или с тех пор, как Вы впервые заподозрили проблему с системой, произошел неожиданный скачок или падение температуры на графике?

Проверьте уровень потребляемого тока

Ваш воздушный компрессор потребляет нормальные уровни тока во время работы или были неполадки из-за невозможности работы системы? Если Вы заметили проблемы с производительностью, которые, как вы подозреваете, связаны с клапаном, подтверждающим фактором может быть низкое энергопотребление компрессора. Система, работающая без неисправностей должна потреблять энергию на нормальных уровнях.

Система, работающая без неисправностей должна потреблять энергию на нормальных уровнях.

Проверьте корпус компрессора не перегрев

Корпус компрессора более горячий, чем обычно? Проблемы с перегревом часто являются результатом давления в ресивере компрессора. Неисправность клапана может быть причиной такой проблемы.

Проверьте, нет ли звуков из клапана

Если после отключения воздушного компрессора клапан издает свистящие звуки, это значит, что он пропускает воздух. Клапан, который издает такие звуки, является неисправным.

Действия по устранению неисправности клапана

Проблемы с клапанами могут возникать из-за многочисленных проблем с компрессором, но у каждой из этих проблем есть определенные симптомы. Когда Вы знаете проблемы, связанные с каждым симптомом, связанным с клапаном, можно легче предпринять шаги для исправления ситуации. Устранение неисправности на ранних этапах до того, как проблема выйдет из-под контроля, можно сэкономить время и средства.

Стук клапанов или поршневых колец

Если клапаны и поршневые кольца издают стуки, проблема может быть связана с неправильной смазкой, недостаточным зазором головки или чрезмерным зазором поперечины. Чтобы устранить проблему, проверьте смазку и отрегулируйте головки. Смазка может быть старой или может быть нанесена в чрезмерном или недостаточном количестве. В любом случае сотрите старую смазку и нанесите новый слой смазки в рекомендуемом производителем количестве.

Вибрация

Если Вы заметили повышенную вибрацию, исходящую от воздушного компрессора, возможно, проблема связана с износом опор, шкивов или неисправной функцией разгрузки. Чтобы найти решение для устранения вибраций, осмотрите опоры компрессоры, шкивы и разгрузочный клапан на наличие признаков износа или поломки.

Высокое давление нагнетания

Если давление нагнетания поршневого воздушного компрессора слишком высокое, возможно, проблема связана с неисправным разгрузочным клапаном. С другой стороны, повышенное давление нагнетания может быть из-за превышения нагрузки на систему. Осмотрите систему разгрузки для возможного ответа на этот вопрос.

С другой стороны, повышенное давление нагнетания может быть из-за превышения нагрузки на систему. Осмотрите систему разгрузки для возможного ответа на этот вопрос.

Низкое давление нагнетания

Если давление нагнетания воздушного компрессора нехарактерно низкое, возможно, проблема связана с неисправным разгрузочным клапаном или утечкой в системе. Чтобы понять суть проблемы, проверьте систему на наличие утечек и износ клапанов.

Высокая температура нагнетания

Если температура нагнетания слишком высока, возможно, проблема связана с изношенным клапаном низкого давления или неисправным разгрузочным клапаном. Высокая температура также может быть результатом высокого давления нагнетания. Проверьте клапан низкого давления и систему разгрузки.

Горячая вода

Если температура охлаждающей воды в системе высокая, проблема может быть связана с низкой скоростью потока воды, изношенным клапаном низкого давления или загрязнением системы охлаждения. Для возможного ответа на этот вопрос осмотрите систему охлаждения.

Для возможного ответа на этот вопрос осмотрите систему охлаждения.

Перегрев клапана

Если температура клапана нехарактерно высока, проблема может быть связана с износом клапана или высоким давлением нагнетания. Проверьте давление нагнетания, а также состояние клапана низкого давления.

Высокая температура в цилиндре

Если цилиндр воздушного компрессора слишком горячий, проблема может быть связана с любой из причин, таких как изношенный клапан низкого давления или избыточное давление нагнетания. Проверьте состояние клапана и давление нагнетания, чтобы локализовать неисправность.

Недостаточный расход воздуха

Если расход воздуха компрессорной системы нехарактерно низкий, проблема может быть связана с грязным всасывающим фильтром, изношенным клапаном низкого давления или неисправной системой разгрузки. Чтобы понять причину проблемы, осмотрите всасывающий фильтр и проверьте состояние клапана.

Ремонт компрессора пневмоподвески своими руками

В начале важно произвести должную диагностику проблемы и определить, какой вид неисправности компрессора обнаружен на вашем автомобиле. Сделать это вам будет несложно, ведь у каждой поломки имеются разные «симптомы».

Сделать это вам будет несложно, ведь у каждой поломки имеются разные «симптомы».

Скажем прямо, не все поломки компрессора вынуждают водителя обращаться за помощью к специалистам. К примеру, произвести замену некоторых деталей, или же произвести простейшую чистку узлов агрегата от пыли можно и в домашних условиях, сэкономив при этом деньги. Для этого нужно лишь запастись малой долей желания и терпения, а также некоторыми инструментами. Говоря о двух наиболее распространённых неисправностях компрессора пневмоподвески, важно помнить, что эти неисправности носят отдельный характер и, следовательно, подлежат различным ремонтным работам.

Давайте сначала рассмотрим тот случай, когда сильно повреждена поршневая группа. Как известно, форма цилиндра компрессора слегка напоминает конус. Во время работы компрессора внутри цилиндра движется поршень, и при этом поршневое кольцо сжимается, повторяя форму вышеупомянутого цилиндра. В конечном итоге, в результате выработки на цилиндре поршневое кольцо не повторяет полностью его форму, что и приводит к тому, что поршневая группа не создает необходимой компрессии. Важно знать, что чем больше выработка на цилиндре, тем меньшее давление может произвести компрессор.

Важно знать, что чем больше выработка на цилиндре, тем меньшее давление может произвести компрессор.

Для увеличения давления, производимого компрессором пневмоподвески, нужно заставить поршневое кольцо лучше повторять форму изношенного цилиндра. Для того чтобы сделать это, нужно подпружинить кольцо изнутри. Что вам понадобится для осуществления такого рода операции: конечно же, все необходимые инструменты для снятия компрессора с автомобильного транспорта, ключ torx T30, упаковка обычных бритвенных лезвий, а также какой-нибудь другой стандартный инструмент (к примеру пассатижи, отвертки и т.п.) Итак, начинаем проводить ряд операций…

Для начала, если это возможно, производим отсоединение всех пневматических трубок от компрессора. Важно знать, что для того чтобы извлечь трубку из быстроразъемного соединения, нужно осуществить нажатие на кольцо и извлечь трубку наружу. Если на практике кольцо не нажимается, в таком случае будет не лишним использовать шлицевую отвертку. Трогать закисшие быстроразъемные соединения не рекомендуется, но если разборка необходима, то очень важно провести тщательную очистку их, а также размачивание в мыльном растворе. Затем необходимо открутить два винта, которые крепят между собой цилиндр и электромотор компрессора.

Затем необходимо открутить два винта, которые крепят между собой цилиндр и электромотор компрессора.

После этого, проводим снятие поршневого кольца с поршня. Теперь возьмите бритвенное лезвие и из него изготовьте полоски, которые имеют ширину в 5-6 мм. Количество полосок используется в зависимости от толщины лезвия, а также от степени износа поршневого кольца и цилиндра, и в общем варьируется от двух до восьми штук. Итак, производим установку поршневого кольца на определенное место, при этом подкладываем под него вышеупомянутые полоски из лезвия. Наконец, устанавливаем цилиндр компрессора на место.

Как говорят специалисты, вышеуказанные экстренные меры, которые вы вовремя предпримете, помогут вам выиграть время от пары дней до пары месяцев, за которые вы сможете провести капитальный ремонт, установить ремкомплект компрессора пневмоподвески или заменить его на новый.

Кардинально иначе обстоят дела с ремонтом компрессора, который из-за перегрева двигателя дает сбои. В таком случае электродвигатель запускаться не будет, хотя и поршневая система будет пребывать в полнейшем порядке. Проверить данную неисправность возможно при подаче напряжения с аккумулятора напрямую на силовой электрический разъем компрессора. Если электродвигатель запускаться не захочет, то можно привести его на некоторое время в чувство. Для разборки электродвигателя вам понадобится выкрутить два винта, которые его стягивают.

Проверить данную неисправность возможно при подаче напряжения с аккумулятора напрямую на силовой электрический разъем компрессора. Если электродвигатель запускаться не захочет, то можно привести его на некоторое время в чувство. Для разборки электродвигателя вам понадобится выкрутить два винта, которые его стягивают.

В зависимости от типа используемых винтов, для проделывания данной операции вам, возможно, будет нужен либо небольшой разводной ключ, либо головка на 10. После того как вы выкрутите винты, вам необходимо проделать снятие заднего фланца двигателя. Важно отметить, что это довольно сложное задание, в том случае если электродвигатель сильно перегрелся, ведь расплавившийся лак обмоток крепко склеивает ротор со статором. В данной ситуации как раз кстати придется шлицевая отвертка, с помощью которой можно снять задний фланец. После того, как вы проделаете эту операцию, можете снимать с двигателя статор.

Как правило, расплавившийся лак внутри двигателя обладает волокнистой структурой. Он способен заполнять все пространство между ротором и статором, а также заливать коллектор и щеточный узел. Главной задачей автомобилиста, или же ремонтника, является удаление всего оплавившегося лака со щеточного узла и статора. В идеале, щетки должны двигаться в направляющих легко и без заеданий.

Он способен заполнять все пространство между ротором и статором, а также заливать коллектор и щеточный узел. Главной задачей автомобилиста, или же ремонтника, является удаление всего оплавившегося лака со щеточного узла и статора. В идеале, щетки должны двигаться в направляющих легко и без заеданий.

Для того чтобы удалить лак, нужно воспользоваться плоскостью ножа либо мелкой шкуркой. При удалении лака важно постараться не повредить коллекторные пластины. Перед тем как собрать электродвигатель, рекомендуется сделать проверку на наличие замыкания обмоток ротора с корпусом. Для данной проверки следует использовать мультиметр.

Как правило, после сборки электродвигатель свободно включается и хорошо работает, но существует большая вероятность того, что из-за межвиткового замыкания, которое имеет место в обмотках ротора, при небольших нагрузках электродвигатель может просто делать остановки. Важно знать, что вышеупомянутый двигатель ни в коем случае нельзя использовать. В таком случае, специалисты рекомендуют произвести замену компрессора на новый, или же отдать профессиональным ремонтникам.

Давайте теперь все же подытожим, к каким процедурам важно прибегать, дабы привести компрессор пневмоподвески в чувство.

Итак, как только вы, наконец, снимете компрессор со своего автомобиля и принесете его в гараж, вам крайне необходимо будет запастись разнообразными гаечными ключами, всевозможными отвертками, дрелью с различными сверлами, мыльным раствором, ветошью и ватой, а также многими другими инструментами. Исходя из того, что компрессоры бывают разные, а следовательно, имеют разные диаметры болтов и гаек, вам следует запастись как можно большим количеством всего этого «добра». Но, как правило, конструкция компрессоров остается более-менее стандартной.

Перед тем как приступать к ремонтным работам, важно хорошенько почистить компрессор. Для чего это нужно? В первую очередь для того, чтобы в пневмосистему не могла проникнуть какая-нибудь грязь, ведь в противном случае она может попросту засорить трубки, по которым подается воздух, которые принято называть воздушными магистралями. Делаем промывку компрессора мыльным раствором и жесткой щеткой.

Делаем промывку компрессора мыльным раствором и жесткой щеткой.

Специалисты рекомендуют воздержаться от использования металлических щеток, а тем более от моек высокого давления. Более того, также не допускается и использование растворителей, имеющих высокую концентрацию различных химических средств – они попросту могут нанести вред резиновым и пластиковым деталям компрессора.

Далее, после тщательной очистки системы последует разборка компрессора пневмоподвески. Для начала вам необходимо снять цилиндр, который является единой деталью наряду с клапаном сброса и блоком осушителя. После того как цилиндр компрессора будет снят, можно приступить к снятию датчика регулирования температуры.

На сегодня некоторые версии компрессора предполагают наличие дополнительного фиксирующего болта, который удерживает датчик температуры. После того как мы получили полный доступ ко «внутренностям» компрессора, нам необходимо провести полную диагностику системы, обнаружить имеющиеся в ней неисправности и должным образом провести работу по их устранению. Итак, в первую очередь обращаем внимание на поршень, который производит вращательные движения на шатуне, а конкретнее на состояние данной конструкции и ее конкретных узлов.

Итак, в первую очередь обращаем внимание на поршень, который производит вращательные движения на шатуне, а конкретнее на состояние данной конструкции и ее конкретных узлов.

Наиболее значимой проблемой, которая, скорее всего, способна привести к замене самого компрессора, является плавление обмоток ротора: в таком случае ротор попросту перестанет вращаться. Проверить компрессор на наличие данной неисправности довольно просто: важно попытаться прокрутить поршень, который, как правило, не должен заклинивать при оборотах и плавно, бесшумно вращаться. Если вращение происходит очень туго или не происходит вообще, можете не сомневаться , что проблема с обмоткой ротора вас все-таки коснулась, и вам нужно обратиться к специалистам.

Ремонт компрессоров | Ремонт компрессоров

Цилиндры. Цилиндр является одним из важных органов поршневого

компрессора. В нем под действием совершающегося возвратно-поступательного

движения поршня происходит сжатие газа. На крышке цилиндра установлены органы

газораспределения. К цилиндру прикреплены нагнетательный и всасывающий трубопроводы. При

сжатии газа в стенках и крышке цилиндра возникают значительные натяжения.

Поэтому цилиндры компрессоров среднего и высокого давления изготавливают из

стального литья или поковок.

На крышке цилиндра установлены органы

газораспределения. К цилиндру прикреплены нагнетательный и всасывающий трубопроводы. При

сжатии газа в стенках и крышке цилиндра возникают значительные натяжения.

Поэтому цилиндры компрессоров среднего и высокого давления изготавливают из

стального литья или поковок.

Рабочая поверхность («зеркало») цилиндра образуется за прессованной втулкой из перлитного чугуна, обладающего хорошими антифрикционными свойствами. Так как при работе компрессора в результате трения поршня о втулку может выделяться значительное количество теплоты, то для ее отвода между втулкой и корпусом цилиндра предусмотрено пространство, в котором циркулирует охлаждающая жидкость.

Цилиндры выполняют с двумя торцовыми крышками или с одной крышкой и глухой стенкой со стороны вала. Наибольшее распространение получили цилиндры с двумя торцовыми крышками и клапанами, размещенными на цилиндрических стенках.

В компрессорах низкого

давления применяют составные цилиндры, состоящие из четырех частей (корпуса цилиндра, передней и задней крышек и «мокрой» втулки). Такая конструкция проста в изготовлении, но

трудоемка при обеспечении уплотнения разъемов. Поэтому цилиндры компрессоров

высокого давления изготавливают из

монолитных поковок со съемной клапанной головкой. На рис. 141 показан составной цилиндр из

стального литья. Внутрь стального

корпуса / запрессована чугунная втулка 2. Охлаждающая рубашка 4

имеет фланцы 5 и 6 (один —для крепления к цилиндру соседней ступени, а другой для крепления головки цилиндра). Для создания герметичности в

полости «водяной рубашки» установлено манжетное уплотнение 3. Всасывающий и нагнетательный клапаны (на чертеже не

показаны) устанавливают в отверстиях 8 и 9, выполненных в головке

7, к ней же крепятся патрубки

нагнетательного и всасывающего 10 трубопроводов.

Такая конструкция проста в изготовлении, но

трудоемка при обеспечении уплотнения разъемов. Поэтому цилиндры компрессоров

высокого давления изготавливают из

монолитных поковок со съемной клапанной головкой. На рис. 141 показан составной цилиндр из

стального литья. Внутрь стального

корпуса / запрессована чугунная втулка 2. Охлаждающая рубашка 4

имеет фланцы 5 и 6 (один —для крепления к цилиндру соседней ступени, а другой для крепления головки цилиндра). Для создания герметичности в

полости «водяной рубашки» установлено манжетное уплотнение 3. Всасывающий и нагнетательный клапаны (на чертеже не

показаны) устанавливают в отверстиях 8 и 9, выполненных в головке

7, к ней же крепятся патрубки

нагнетательного и всасывающего 10 трубопроводов.

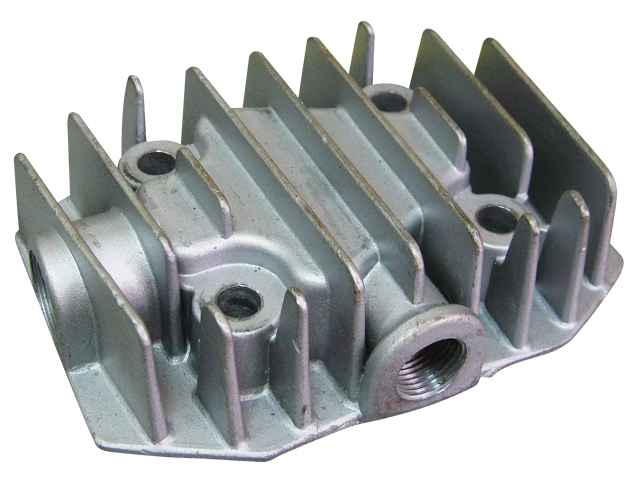

У передвижных

компрессоров цилиндры, как правило, имеют воздушное охлаждение. Для повышения

интенсивности теплоот дачи

наружные поверхности корпуса цилиндра и крышки выполняют оребренными (рис. 142), где S — шаг, h — толщина и R — радиус ребра.

142), где S — шаг, h — толщина и R — радиус ребра.

Рис. 141. Составной цилиндр

Поршни. Поршень — подвижная деталь компрессора, плотно перекрывающая поперечное сечение цилиндра и совершающая возвратно-поступательное движение в направлении его оси. Под действием поршня перекачиваемому газу сообщается избыточное давление.

Существуют три основных типа поршней: тронковые, дисковые и дифференциальные.

Тронковые поршни соединяют непосредственно с

шатуном с помощью

поршневого пальца. Цилиндрическая поверхность таких поршней состоит из верхнего

пояса и юбки. В верхнем поясе устанавливают уплотняющие поршневые кольца, в юбке — маслосъемные кольца,

назначение которых заключается в удалении частиц масла, попадающего из

картера. Тронковые поршни применяют

обычно в ступенях одностороннего действия. Поэтому они воспринимают нормальные усилия, возникающие в процессе работы. Длина тронковых поршней

Длина тронковых поршней

LT.П=(0,8-2,0) D,

где D — максимальный диаметр поршня.

Дисковые поршни имеют относительно небольшую длину и применяются в ступенях низкого давления двустороннего действия. Длина дискового поршня LД.П = (0,2-0,4) D.

На рис. 143 представлен дифференциальный поршень второй, третьей и пятой ступеней вертикального компрессора. Поршни второй и третьей ступеней чугунные, смонтированы на штоке. Поршень пятой ступени наборный.

В большинстве случаев

дисковые поршни выполняют скользящими по всей несущей поверхности, которую заливают баб битом. В некоторых

конструкциях несущая поверхность выполнена в виде бронзовой наплавки.

Дифференциальные

поршни представляют

собой комбинацию нескольких поршней разных

диаметров, объединенных в одну

деталь. Они применяются в компрессорах

с несколькими ступенями в одном ряду.

На рис. 144 изображен дифференциальный поршень первой и третьей ступеней вертикального воздушного компрессора. В середине поршня первой ступе ни выполнено гнездо для установки под пятника сферической головки шатуна. Поршень имеет два уплотнительных кольца и одно маслосъемное. Поршень третьей ступени — наборный.

Как работает воздушный компрессор

Несколько лет назад в магазинах было обычным делом иметь центральный источник энергии, который приводил в действие все инструменты через систему ремней, колес и приводных валов. Электроэнергия передавалась по рабочему пространству механическими средствами. Хотя ремни и валы могут исчезнуть, многие магазины по-прежнему используют механическую систему для перемещения энергии по магазину. Он основан на энергии, хранящейся в воздухе под давлением, а сердце системы — воздушный компрессор.

Воздушные компрессоры используются в самых разных ситуациях — от угловых заправочных станций до крупных производственных предприятий. И все больше и больше воздушных компрессоров находят применение в домашних мастерских, подвалах и гаражах. Модели, рассчитанные на любую работу, от надувных игрушек для бассейнов до электроинструментов, таких как гвозди, шлифовальные машины, дрели, ударные гайковерты, степлеры и краскопульты, теперь доступны в местных домашних центрах, у дилеров инструментов и в каталогах по почте.

И все больше и больше воздушных компрессоров находят применение в домашних мастерских, подвалах и гаражах. Модели, рассчитанные на любую работу, от надувных игрушек для бассейнов до электроинструментов, таких как гвозди, шлифовальные машины, дрели, ударные гайковерты, степлеры и краскопульты, теперь доступны в местных домашних центрах, у дилеров инструментов и в каталогах по почте.

Большим преимуществом пневматической энергии является то, что для каждого инструмента не нужен собственный громоздкий двигатель. Вместо этого один двигатель компрессора преобразует электрическую энергию в кинетическую.Это позволяет создавать легкие, компактные, простые в обращении инструменты, которые работают тихо и содержат меньше изнашиваемых деталей.

Типы воздушных компрессоров

Хотя существуют компрессоры, в которых для создания давления воздуха используются вращающиеся рабочие колеса, компрессоры объемного действия более распространены и включают модели, используемые домовладельцами, деревообработчиками, механиками и подрядчиками. Здесь давление воздуха увеличивается за счет уменьшения размера пространства, содержащего воздух.Большинство компрессоров, с которыми вы столкнетесь, выполняют эту работу с возвратно-поступательным поршнем.

Здесь давление воздуха увеличивается за счет уменьшения размера пространства, содержащего воздух.Большинство компрессоров, с которыми вы столкнетесь, выполняют эту работу с возвратно-поступательным поршнем.

Как и небольшой двигатель внутреннего сгорания, обычный поршневой компрессор имеет коленчатый вал, шатун и поршень, цилиндр и головку клапана. Коленчатый вал приводится в движение электродвигателем или газовым двигателем. Хотя есть небольшие модели, которые состоят только из насоса и двигателя, большинство компрессоров имеют воздушный резервуар для удержания количества воздуха в пределах заданного диапазона давления. Сжатый воздух в резервуаре приводит в движение пневматические инструменты, а мотоцикл включается и выключается, чтобы автоматически поддерживать давление в резервуаре.

В верхней части цилиндра вы найдете головку клапана, которая удерживает впускной и выпускной клапаны. Оба представляют собой простые тонкие металлические заслонки — одна установлена под ней, а другая — сверху. При движении поршня вниз над ним создается разрежение. Это позволяет наружному воздуху при атмосферном давлении толкать впускной клапан и заполнять область над поршнем. Когда поршень движется вверх, воздух над ним сжимается, закрывает впускной клапан и толкает выпускной клапан. Воздух движется из выпускного отверстия в резервуар.С каждым ходом в бак поступает больше воздуха, и давление повышается.

При движении поршня вниз над ним создается разрежение. Это позволяет наружному воздуху при атмосферном давлении толкать впускной клапан и заполнять область над поршнем. Когда поршень движется вверх, воздух над ним сжимается, закрывает впускной клапан и толкает выпускной клапан. Воздух движется из выпускного отверстия в резервуар.С каждым ходом в бак поступает больше воздуха, и давление повышается.

Типичные компрессоры выпускаются в 1- или 2-цилиндровых версиях в зависимости от требований инструментов, которые они приводят в действие. На уровне домовладельца / подрядчика большинство двухцилиндровых моделей работают так же, как одноцилиндровые, за исключением того, что на один оборот приходится два хода вместо одного. Некоторые коммерческие 2-цилиндровые компрессоры представляют собой 2-ступенчатые компрессоры: один поршень нагнетает воздух во второй цилиндр, что дополнительно увеличивает давление.

Компрессоры используют реле давления для остановки двигателя, когда давление в баллоне достигает заданного предела — около 125 фунтов на квадратный дюйм для многих одноступенчатых моделей. Однако в большинстве случаев такое давление не требуется. Поэтому в воздуховоде будет регулятор, который вы настроите в соответствии с требованиями к давлению используемого вами инструмента. Манометр перед регулятором контролирует давление в баллоне, а манометр после регулятора контролирует давление в воздушной линии. Кроме того, в баке есть предохранительный клапан, который открывается при выходе из строя реле давления. Реле давления может также включать в себя разгрузочный клапан, который снижает давление в баллоне при выключенном компрессоре.

Однако в большинстве случаев такое давление не требуется. Поэтому в воздуховоде будет регулятор, который вы настроите в соответствии с требованиями к давлению используемого вами инструмента. Манометр перед регулятором контролирует давление в баллоне, а манометр после регулятора контролирует давление в воздушной линии. Кроме того, в баке есть предохранительный клапан, который открывается при выходе из строя реле давления. Реле давления может также включать в себя разгрузочный клапан, который снижает давление в баллоне при выключенном компрессоре.

Многие компрессоры с шарнирно-поршневыми поршнями смазываются маслом. То есть они имеют масляную ванну, которая смазывает подшипники и стенки цилиндра разбрызгиванием при вращении кривошипа. У поршней есть кольца, которые помогают удерживать сжатый воздух наверху поршня и удерживают смазочное масло от воздуха. Однако кольца не совсем эффективны, поэтому некоторое количество масла попадет в сжатый воздух в виде аэрозоля.

Наличие масла в воздухе не обязательно является проблемой. Многие пневматические инструменты требуют смазки, и часто добавляются встроенные масленки, чтобы увеличить равномерность подачи к инструменту.С другой стороны, эти модели требуют регулярных проверок масла, периодической замены масла, и они должны работать на ровной поверхности. Прежде всего, есть некоторые инструменты и ситуации, в которых требуется безмасляный воздух. Распыление масла в воздушном потоке вызовет проблемы с отделкой. Многие новые инструменты для деревообработки, такие как гвоздезабиватели и шлифовальные машинки, не содержат масла, поэтому нет никаких шансов загрязнить деревянные поверхности маслом. В то время как решения проблемы с воздушным маслом включают использование маслоотделителя или фильтра в воздушной линии, лучше использовать безмасляный компрессор, в котором вместо масляной ванны используются подшипники с постоянной смазкой.

Многие пневматические инструменты требуют смазки, и часто добавляются встроенные масленки, чтобы увеличить равномерность подачи к инструменту.С другой стороны, эти модели требуют регулярных проверок масла, периодической замены масла, и они должны работать на ровной поверхности. Прежде всего, есть некоторые инструменты и ситуации, в которых требуется безмасляный воздух. Распыление масла в воздушном потоке вызовет проблемы с отделкой. Многие новые инструменты для деревообработки, такие как гвоздезабиватели и шлифовальные машинки, не содержат масла, поэтому нет никаких шансов загрязнить деревянные поверхности маслом. В то время как решения проблемы с воздушным маслом включают использование маслоотделителя или фильтра в воздушной линии, лучше использовать безмасляный компрессор, в котором вместо масляной ванны используются подшипники с постоянной смазкой.

Разновидностью поршневого компрессора автомобильного типа является модель, в которой используется цельный поршень / шатун. Поскольку пальца отсутствует, поршень наклоняется из стороны в сторону, когда эксцентриковая шейка вала перемещает его вверх и вниз. Уплотнение вокруг поршня поддерживает контакт со стенками цилиндра и предотвращает утечку воздуха.

Уплотнение вокруг поршня поддерживает контакт со стенками цилиндра и предотвращает утечку воздуха.

Там, где потребность в воздухе невысока, может быть эффективен диафрагменный компрессор. В этой конструкции мембрана между поршнем и камерой сжатия изолирует воздух и предотвращает утечку.

Мощность компрессора

Одним из факторов, используемых для определения мощности компрессора, является мощность двигателя. Однако это не лучший показатель. Вам действительно нужно знать количество воздуха, которое компрессор может подавать при определенном давлении.