Технические требования на поршневые кольца — ЭнергоТехСтрой, Челябинск

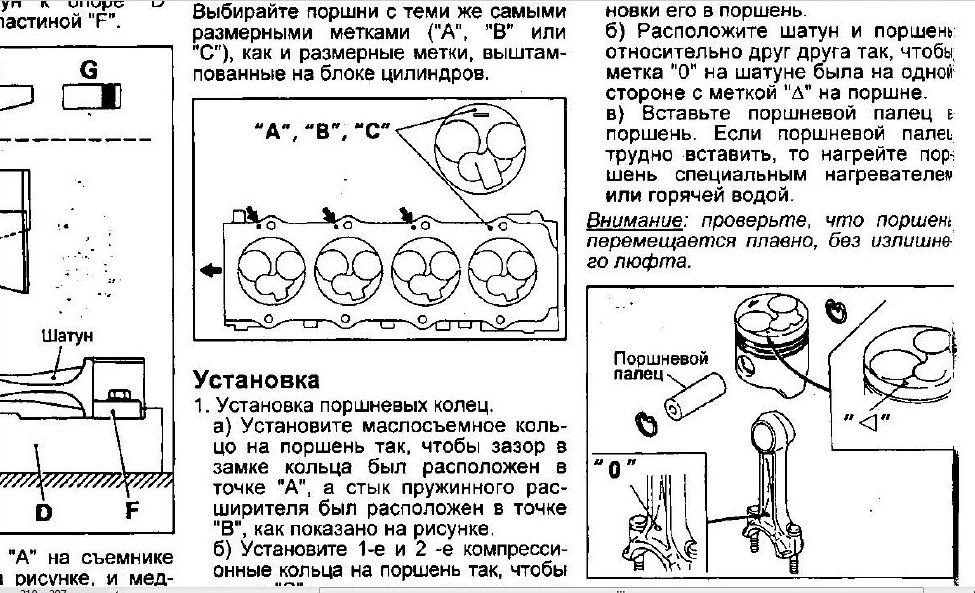

Коленвал и вкладыши Т-170

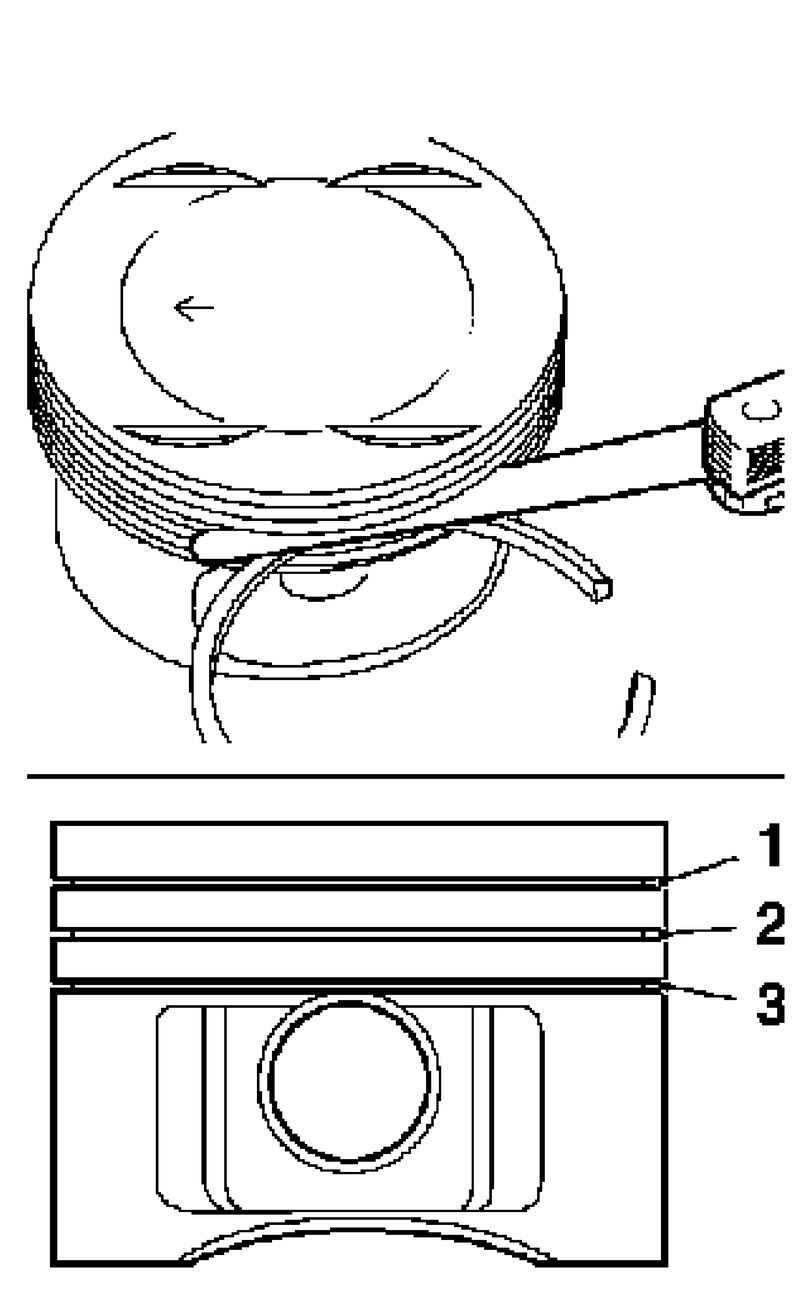

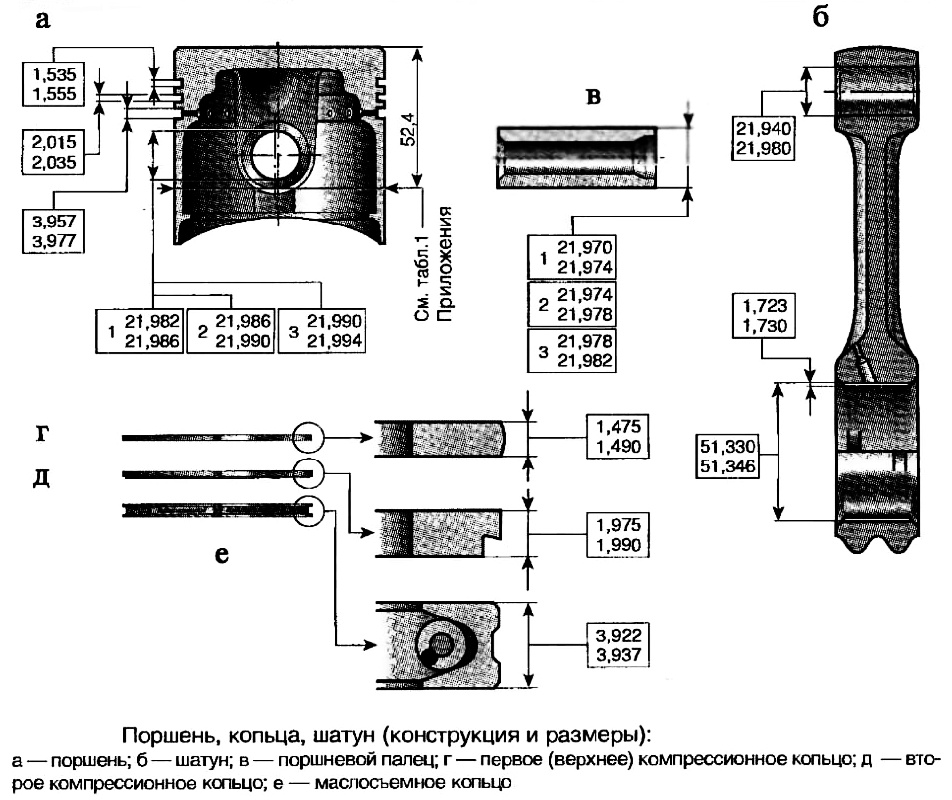

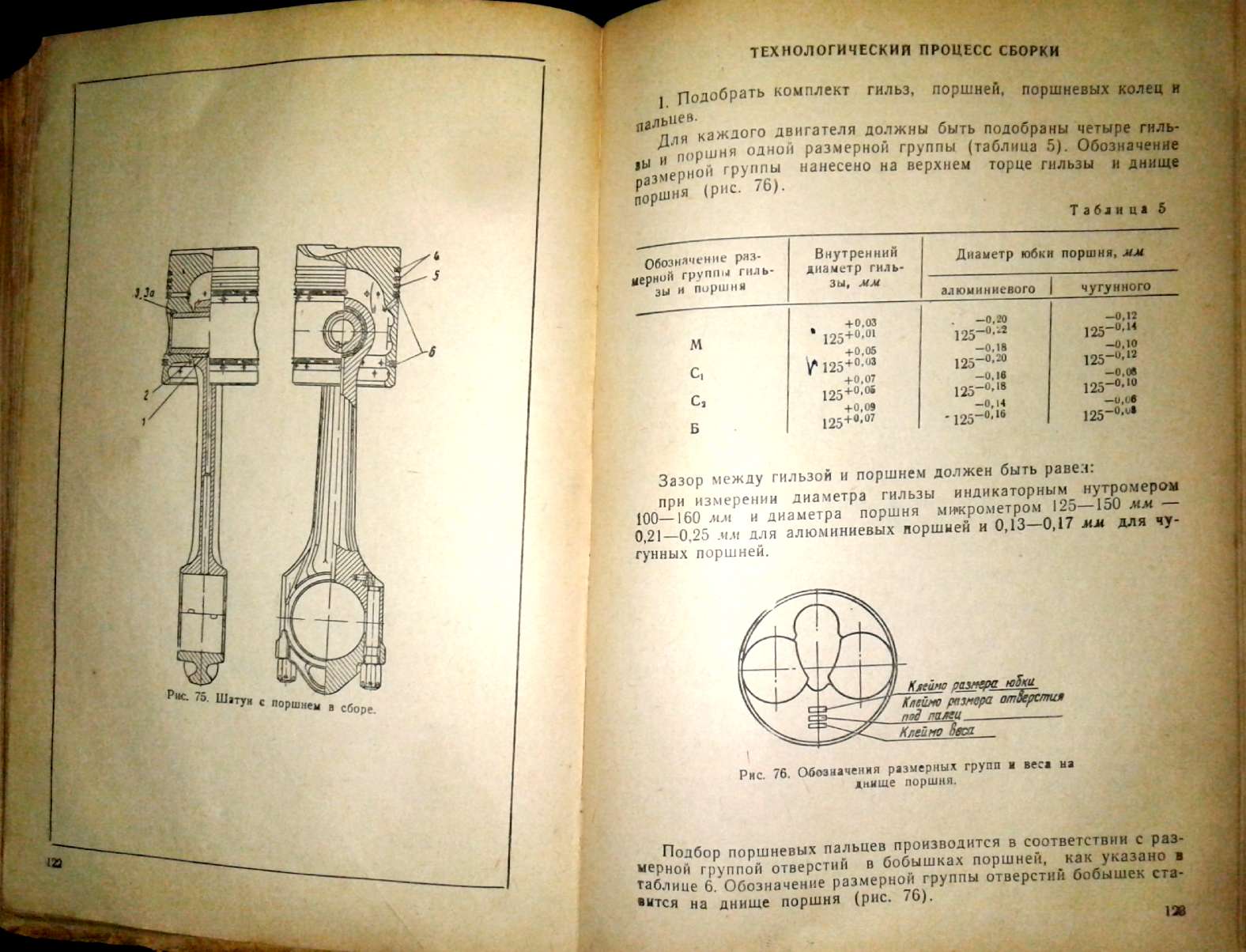

- На поршень 51-03-36 устанавливайте комплект поршневых колец 51-03-120 СП. Верхнее (первое) компрессионное кольцо 1 (см. рис. 75) и второе компрессионное кольцо 2 трапециевидного, поперечного сечения. Второе компрессионное кольцо 2, кроме того, имеет конусную рабочую поверхность так же, как и третье компрессионное кольцо 3.

Рис. 78. Сечение конусного компрессионного кольца

На третьем компрессионном кольце 3, имеющем конусную рабочую поверхность, должна быть метка ВЕРХ на торце А меньшего диаметра (рис. 78).

Рис. 79. Определение направления конуса рабочей поверхности конусного компрессионного кольца

Для определения направления конуса рабочей поверхности этих колец, если метка ВЕРХ на кольце отсутствует, установите кольцо рабочей конусной поверхностью на ровную плиту и прижмите к плите с внутренней стороны пальцем (рис.

| Наименование параметра кольца | Компрессионные кольца | Маслосъемные кольца | |||

| верхнее | второе | третье | нижнее | ||

| Высота, мм | 3,5 | 3,5 | 3,5-0,07 | 6-0,04 | 6-0,04 |

| Толщина (радиальная), мм | 6,2-0,32 | 5,7±0,2 | 5,7±0,2 | 4,0±0,2 | 5,5-0,3 |

| Зазор в стыке кольца, поставленного в цилиндр диаметром 145 мм, мм | 0,9±0,2 | 0,7±0,15 | 0,7±0,15 | 0,6±0,15 | 0,6±0,15 |

| Радиальные силы, приложенные в точках, при сжатии кольца до нормального зазора, Н (кгс) (см.  рис. 82) рис. 82) |

98,0±12,5 (10,00±1,25) |

74,77±9,35 (7,63±0,95) |

93,1±14,0 (9,5±1,43) |

15,47±3,09 (1,58±0,32) |

61,80±9,46 (6,31±0,97) |

| Торцовый зазор между кольцом и канавкой поршня, мм | 0,22…0,34 | 0,22…0,34 | 0,07…0,11 | 0,04… 0,08 | |

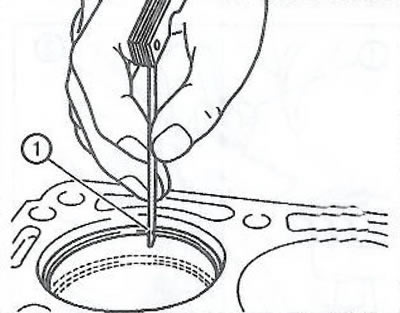

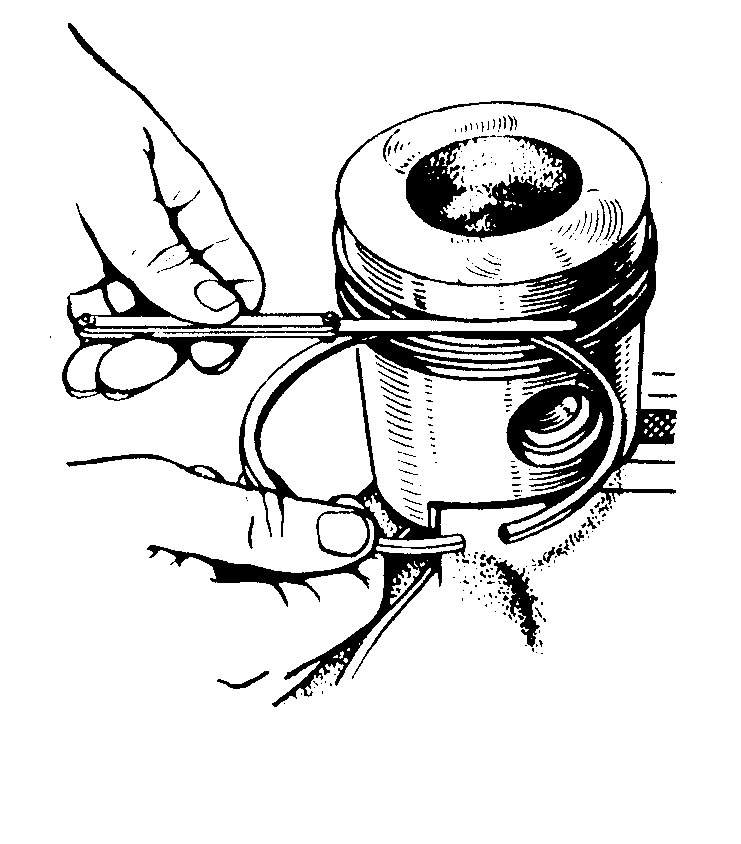

Рис. 80. Замер зазора между поршневым кольцом и канавкой поршня

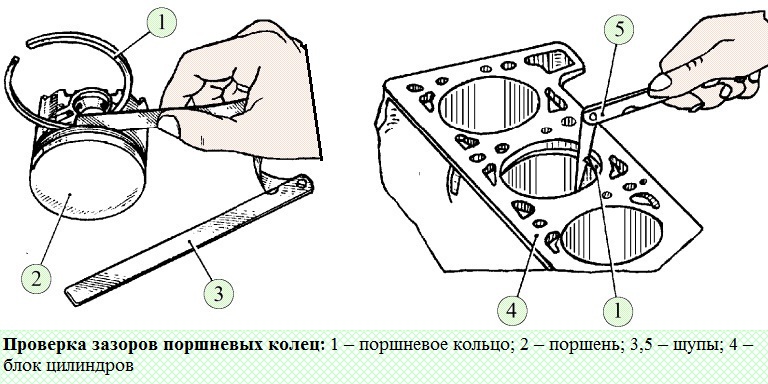

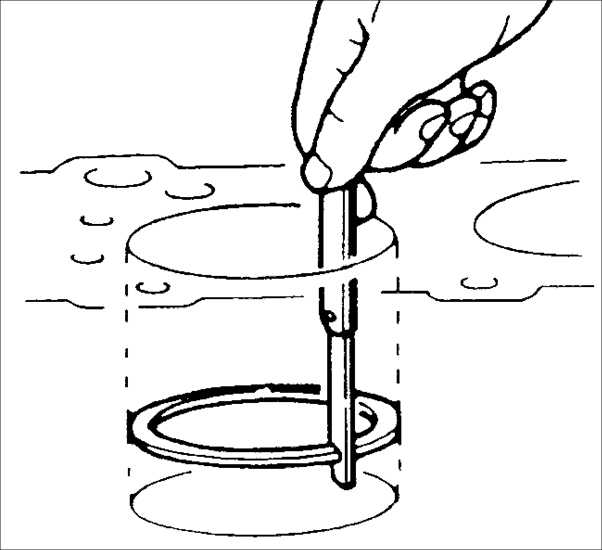

Рис. 81. Замер зазора в стыке поршневого кольца

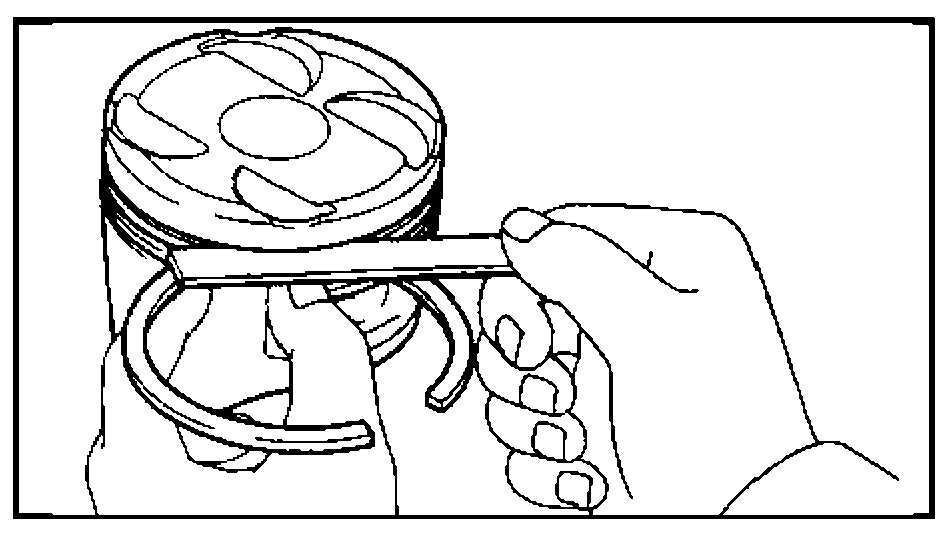

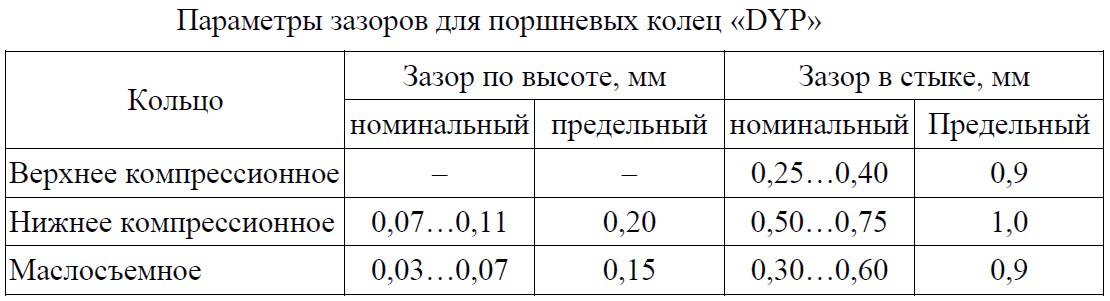

При увеличении торцового зазора между кольцом и канавкой поршня до 0,4 мм (рис. 80) и зазора в стыке колец, вставленных в гильзу до 5 мм (рис. 81), кольца выбраковывайте.

- В запасные части поршневые кольца нормального, и ремонтного размеров поставляются комплектами на один дизель.

Поршневые кольца ремонтного размера 51-03-120Р-1СП увеличены по сравнению с кольцами нормального размера 51-03-120СП по наружному диаметру на 0,7 мм.

- На поршень 51-03-23 устанавливайте комплект поршневых колец 51-03-115СП, состоящий из верхнего компрессионного кольца А27.06.02.101 трапециевидного поперечного сечения, двух конусных компрессионных колец А27.06.00.014 (толщиной мм), верхнего маслосъемного кольца А27.16.70.000 со спиральным расширителем и нижнего маслосъемного кольца А27.16.20.013 без хромового покрытия и расширителя. Оба маслосъемных кольца имеют толщину (высоту) 6-0,04 мм. Конусные кольца устанавливайте на поршень торцом с меткой ВЕРХ, обращенным к днищу.

При установке верхнего маслосъемного кольца замки расширителя и кольца расположите в противоположных сторонах. Маслосъемные кольца А27.16.70.000 со спиральным расширителем и А27.16.20.013 без хромового покрытия могут быть установлены на поршень 51-03-10.

Поршень 51-03-23-Р1 и комплект колец 51-03-115-Р1 СП ремонтного размера увеличены по наружному диаметру на 0,7 мм по сравнению с этими деталями нормального размера.

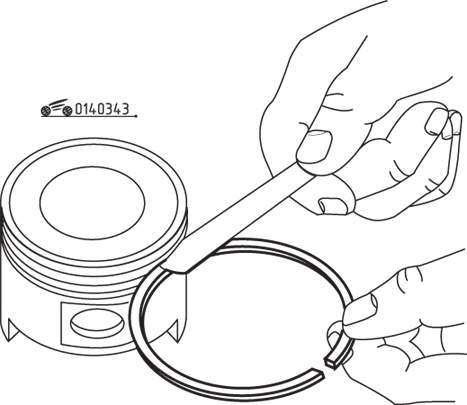

- Поршневые кольца должны без заеданий, легко прокатываться по всей канавке вокруг поршня.

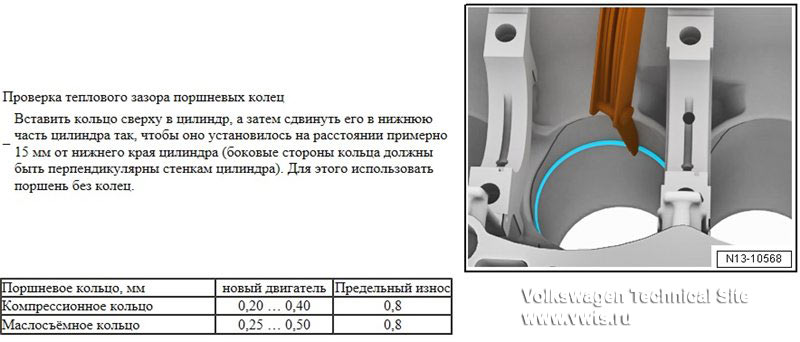

Какой тепловой зазор у поршневых колец

Поршень перемещается внутри цилиндра, воспринимая давление воспламенения смеси в камере сгорания. Для этого выдерживается интервал между поршнем и зеркалом гильзы. Этого требует снижение трения, уменьшение износа деталей поршневой группы. При этом моторное масло призвано минимизировать выработку трущихся сочленений, исключая просачивание смазки под поршень. Важной функцией остаётся отвод тепла на стенки цилиндра.

Функции поршневых колец

Поршневые кольца предназначены выполнять функции:

- Герметизация поршневого пространства, с сохранением давления верхними компрессионными кольцами.

- Отвод тепла от стенок гильзы.

- Снижение расхода масла.

Проверка зазора в замках внутри цилиндров

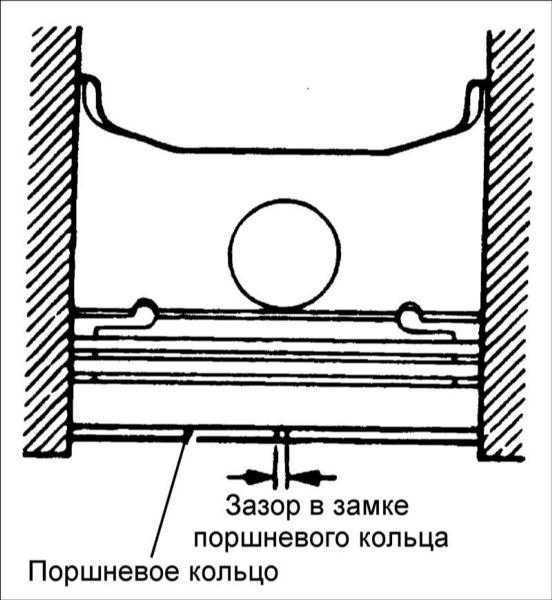

Замок поршневого кольца — стык между двумя концами, которые способны сжиматься до сотых частей миллиметра.

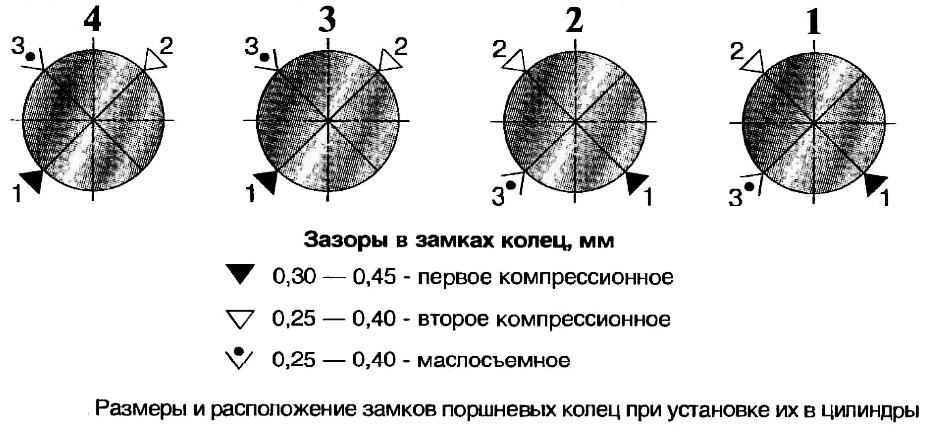

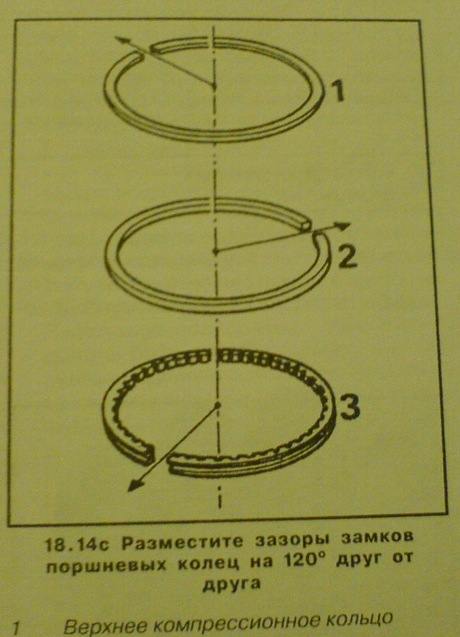

Укладывая кольца в канавки, стыки размещаются под углом 120° (если 3), а при двух кольцах — под 180°, что ограничивает просачивание газов, масла в картер, под поршень.

Маслосъёмные кольца предназначены снимать со стенок цилиндра излишки моторной смазки. Рассчитаны оставлять на зеркале тонкий слой плёнки, настолько малый, что измеряется микронами. Конструкция предусматривает радиальные, сквозные щели, через которые снимаемое со стенок масло сливается в картер.

Выпускаются из литого чугуна с прорезями или расширителями. Представляют два кольца (верхний, нижний), пару радиальных или осевых расширителей.

О тепловом зазоре

Поршневые кольца

Общим элементом колец считаются замки, поскольку целевая задача компенсировать тепловое расширение во время работы. Замки претерпевают давление газов, температурные нагрузки, другое инертное воздействие. Это напряжение берёт на себя мизерное расстояние между концами колец.

Это напряжение берёт на себя мизерное расстояние между концами колец.

Для чего же нужен тепловой фактор?

Представим отсутствие зазора между пролётами мостов, железнодорожных рельсов или компенсаторов на магистральных трубопроводах. Солнечный нагрев, расширение, например металла рельсов, не имеющих зазора при укладке, приводит к неизбежному их изгибу со всеми вытекающими последствиями.

В случае с поршневыми кольцами, отсутствие стыкового зазора приводит к поломке и поршня.

Итак, свободное вращение колец исключает стыковые соприкосновения внутри канавки поршня. Конструкция предусматривает разрезы, упреждающие заклинивание от перегрева. Эта особенность способствует плотному касанию к зеркалу цилиндра.

Допускаемый интервал стыка не превышает 0,3-0,6 мм. При малом зазоре стыка, например 0,2 мм, нагретые детали способны оставлять задиры на цилиндре.

Кстати, предпочтение отдаётся деталям с косыми срезами концов.

Требования к тепловому зазору

Функциональные требования к тепловому зазору предусматривают:

- Отвод тепла от поршня в момент воспламенения смеси. В противном случае поршень выгорит под температурой камеры сгорания.

- Функция уплотнения поршневого пространства. Появляющееся давление должно равномерно прижимать кольца к стенкам цилиндра. Достижение такового прикасания требует установки правильного расстояния.

- Требования к маслосъёмным кругам, отвечающим за подачу нужного количества смазывающего материала. Соблюдение этого правила сохраняет расход масла, бензин на уровне заводских норм.

Параметры

Выставленные зазоры на кольцах

Установленный зазор должен соответствовать 0,6-0,3 мм, а боковой между стенкой не превышать 0,08-0,04 мм.

Величина исходит из того, что отработанные газы действуют на кольца с внутренней стороны канавки, прижимая их к стенке. Согласованное функционирование компрессионных, маслосъёмных колец позволяет получить полное сгорание смеси. Зависит это от укладки их в канавку поршня.

Стало быть, малая величина между концами после прогрева приведёт к задирам зеркала цилиндра.

Зазор измеряется щупом и регламентируется величиной 0,2-0,5 мм. Для двигателей модели ВАЗ на уплотнительных кольцах предусмотрена величина 0,25-0,04 мм. Маслосъёмные имеют 0,25-0,5 мм.

Первое кольцо сверху (компрессионное), как нагруженное из легированного чугуна подвергается напылению хромом. Пористое покрытие этого металла способно удерживать необходимую массу моторного масла.

Плазменное нанесение на кольца слоя молибдена способствует износостойкости, низким показателем трения с цилиндром.

Памятка

Замок на сепараторе покрашен в голубой цвет

Подбирая ремонтный размер, нужно руководствоваться обозначением продукции, включая модель двигателя, номер комплекта, размер изделия. Дополнительно проверяется маркировка, которая находится в определённом месте продукции (близко к концу). Тщательно рассматриваются расширительные пружины со шлифованной поверхностью.

Дополнительно проверяется маркировка, которая находится в определённом месте продукции (близко к концу). Тщательно рассматриваются расширительные пружины со шлифованной поверхностью.

Выводы

Правильно подобранные и грамотно уложенные по месту кольца гарантируют длительный срок эксплуатации.

Зазоры поршневых колец. — Обслуживание и ремонт

Измерение зазоров поршневых колец зачастую неправильно понятая и ввергнутая в заблуждение часть работы по их замене. Можно выделить минимальный и максимальный кольцевой зазор, который нужно учитывать для лучшего результата при установке нового комплекта. Минимальный кольцевой зазор следует учитывать в обязательном порядке, чтобы предотвратить встык концовок, пока кольцо расширяется при подводе мотора к рабочей температуре.Схема работы поршневых колец.

Для разных тепловых режимов и типов двигателей существуют разные рекомендации тепловых зазоров колец:

1.

Городская, утилитарная техника не подвергающаяся нагрузкам высоких температурных режимов (таких как в драгрейсинге или моторах с закисью озота) в среднем устанавливают зазоры с коэффициентом 0.0045 x Диаметр Цилиндра для однокольцевых поршней (двух-тактных моторов), а так же 0.003 x ДЦ верхнее кольцо / 0.0038 x ДЦ нижнее кольцо для поршней с двумя кольцами (двух-тактных моторов).

Городская, утилитарная техника не подвергающаяся нагрузкам высоких температурных режимов (таких как в драгрейсинге или моторах с закисью озота) в среднем устанавливают зазоры с коэффициентом 0.0045 x Диаметр Цилиндра для однокольцевых поршней (двух-тактных моторов), а так же 0.003 x ДЦ верхнее кольцо / 0.0038 x ДЦ нижнее кольцо для поршней с двумя кольцами (двух-тактных моторов).Сюда относятся мопеды, минимотоциклы, скутеры, шоссейные мотоциклы, кроссовые мотоциклы, квадроциклы и гидроциклы работающие на двух-тактных моторах.

Для четырёх-тактных моторов рекомендуемый зазор первого кольца 0.004 x ДЦ, второго 0.005 x ДЦ и маслосъёмные(оба) минимум 0.015 x ДЦ.

Сюда так же относятся утилитарные мотоциклы для кросса, квадроциклы и снегоходы.

2. Гоночная, спортивная техника, обычно функционирующая в режимах повышенной тепловой нагрузки требует минимальных зазоров колец немного больше чем утилитарной техники:

Два такта — для одного кольца 0.

005 x ДЦ, для двух 0.0045/0.0055 x ДЦ

005 x ДЦ, для двух 0.0045/0.0055 x ДЦЧетыре такта — Верхнее кольцо 0.005 x ДЦ, второе кольцо 0.0055 мм x ДЦ и маслосъёмные не менее 0.015 x ДЦ

Например: Диаметр цилиндра на мопеде Yamaha Jog 40 мм

У стандартного поршня этого мопеда два кольца, значит первое кольцо 40*0.003, что означает рекомендованный зазор 0.12 мм.

Второе кольцо 40*0.0038, что означает рекомендованный зазор 0.15 мм.

Пример №2: Диаметр цилиндра на мотоцикле Yamaha Tricker 74 мм.

Рекомендуемый зазор верхнего кольца 74*0.004, а второго кольца 74*0.005.

Что означает зазор 0.29 мм первого, 0.37 мм второго и 1.11 мм маслосъёмных.

Заявленное значение производителем: 0.19-0.31 минимум/максимум для верхнего кольца, 0.30-0.45 минимум/максимум для второго кольца.

*ДЦ — диаметр цилиндра.

Типы профиля.

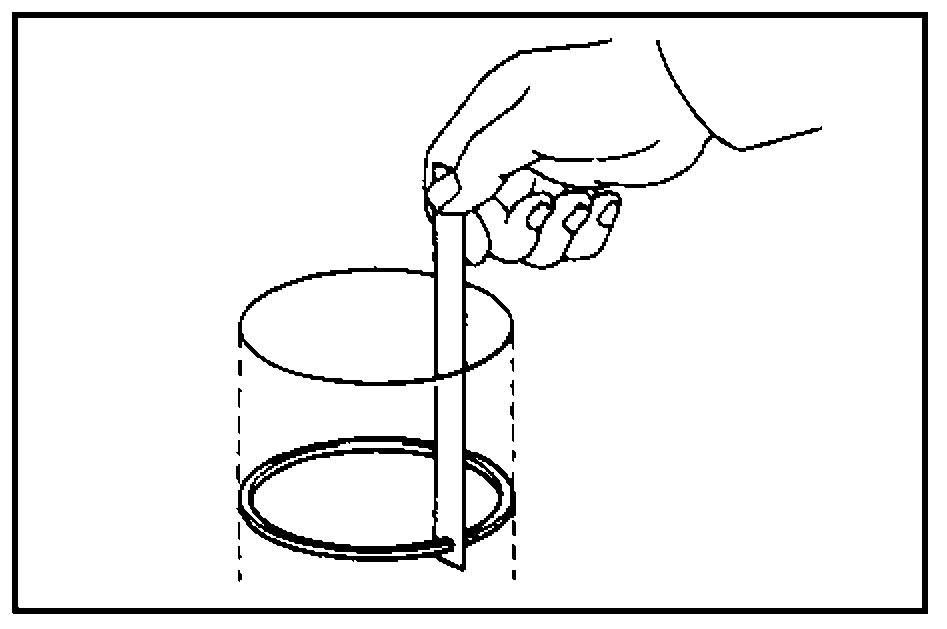

Для того, чтобы замерить зазор колец вам потребуется набор щупов подходящего размера и рабочий цилиндр на который эти кольца были или будут установлены.

Используя не новый цилиндр, следует делать измерения в максимально нижней части цилиндра, так как эта часть не изношена, на что кольца рассчитаны. Измерение зазоров поршневых колец в изношенной части цилиндра покажет увеличение зазора в прямой зависимости от степени износа. Иллюстрация ниже показывает это.

Изображено влияние конусности изношенного цилиндра на зазор поршневых колец. Если цилиндр изношен чрезмерно, то его следует растачивать.

Максимальные зазоры поршневых колец немало важная составляющая, характеризующая снижение компрессии, потерю мощности и катастрофически слабый контроль масла. Данная диаграмма показывает спецификации для зазоров колец изложенные в SAE (всемирное Общество Автомобильных Инженеров)в качестве стандартов для производителей поршневых колец.

Важным фактом следует запомнить, что производитель жёстко придерживается этих допусков и зазоры кольца проверяются датчиками с точностью до 0.0025 мм на ДЦ. Любое увеличение диаметра цилиндра используется в деле, всё что более спроектированного размера, в результате даёт около 0. 076 мм увеличения зазора колец на каждые 0.025 мм увеличения ДЦ.

076 мм увеличения зазора колец на каждые 0.025 мм увеличения ДЦ.

Производители рекомендуют максимум 0.076 мм износа на каждый дюйм ДЦ, но не достигать 0.30 мм в любом случае для успешной и своевременной замены поршневых колец. Если же цилиндр изношен сверх этого, следует растачивать диаметр под увеличенный размер колец соответствующего размера. Проверка зазоров колец может дать информацию о приближении износа цилиндра так же хорошо, как и позволит избежать ошибок при установке неподходящих колец.

Устанавливать кольца рекомендуется в правильном порядке и положении:

Не располагайте зазоры соосно тяге поршня и отверстию поршневого пальца.

Не пытайтесь замкнуть расширитель маслосъёмных колец, его концовки должны свободно прилегать.

К сожалению, у разных производителей встречаются разные рекомендации установки колец.

Как вы будете устанавливать кольца, решать вам.

Различные виды концовок поршневых колец.

Тепловой зазор в замке поршневых колец

Что бы ни изобретали инженеры-двигателисты, классический поршневой двигатель не сдаёт свои позиции. Его принцип действия не меняется с момента изобретения: сжатая топливовоздушная смесь воспламеняется и толкает поршень вниз, это же порождает и две главные проблемы, стоящие перед инженером – удержание давления и сохранение работоспособности при высоких температурах.

Его принцип действия не меняется с момента изобретения: сжатая топливовоздушная смесь воспламеняется и толкает поршень вниз, это же порождает и две главные проблемы, стоящие перед инженером – удержание давления и сохранение работоспособности при высоких температурах.

В идеальном случае можно было бы использовать цилиндрический поршень, с микронными зазорами стоящий в цилиндре. На практике такой мотор был бы неработоспособен сразу по множеству причин:

- Больше всего нагревается днище поршня – если стенки цилиндра легко рассеивают тепло через систему охлаждения, а прилегающая к ним юбка также имеет близкую температуру, то днище может только передавать тепло юбке и кольцам. Поэтому поршень всегда имеет близкую к конусу форму – чем ближе к днищу, тем меньше диаметр, так как тепловое расширение при работе мотора в этой зоне выше. На заре ДВС так и рассчитывалась геометрия поршня – цилиндрический поршень работал до заклинивания, зачищался в затертых местах и снова устанавливался в мотор, пока таким образом не приобретал нужную конусность.

- Износ цилиндрического поршня, который не имеет уплотнений, привел бы к резкому росту утечек через увеличенный зазор. Поэтому используются компрессионные поршневые кольца: за счет своей упругости они прижимаются к стенкам цилиндра и обеспечивают компрессию при холодном запуске.

- Количество смазки на стенках цилиндра после хода поршня остаётся минимальным, чтобы избежать угара масла. Чтобы «счищать» смазку со стенок цилиндра, необходимы маслосъемные кольца – основное, которое предназначается именно для этой цели, и нижнее компрессионное, которое имеет асимметричную форму и работает как бы «скребком».

Видео: Теория ДВС: Поршневые кольца (часть 2)

Устройство и принцип работы

Конструкция компрессионного кольца проста: это кольцо, имеющее зазор для того, чтобы его упругость позволяла кольцу расходиться, сохранять прижим рабочей кромки к стенкам цилиндра. Материал – высокопрочный чугун, реже – высоколегированная сталь.

Материал – высокопрочный чугун, реже – высоколегированная сталь.

Условия работы верхнего компрессионного кольца жестки: это и высокая температура, и давление. В момент воспламенения смеси давление доходит до 90 бар, температура – приближается к 1500 градусов. По мере износа цилиндра он теряет равномерность диаметра, и при каждом ходе поршня вверх-вниз кольцу приходится сжиматься и разжиматься, что способствует накоплению усталостных напряжений. Для увеличения ресурса как минимум верхнее кольцо покрывается слоем хрома, который имеет высокую твердость.

Второе компрессионное кольцо работает в более легких условиях – в этом месте поршень уже холоднее, а прямая теплопередача от раскаленных газов на него уже не действует. Поэтому оно может и не хромироваться.

Маслосъемные кольца изначально выполнялись цельночугунными, они имели две рабочие кромки с канавкой между ними. Масло, которое пропускалось нижней кромкой, собиралось верхней в эту канавку, а через радиальные отверстия в ней попадало в отверстия в юбке поршня и отводилось внутрь него. Такая конструкция имела серьезный недостаток: обе кромки работали одновременно, в изношенных двигателях, где кольцо перекашивалось вместе с поршнем, происходил прорыв масла за кольцо. Поэтому изобрели составные конструкции: в них два тонких колечка прижимаются к краям канавки пружинящим расширителем, через который и стекает внутрь поршня собранное масло. За счет малой ширины отдельных колец и их работы такая конструкция сохраняет эффективность при перекосах поршня.

Такая конструкция имела серьезный недостаток: обе кромки работали одновременно, в изношенных двигателях, где кольцо перекашивалось вместе с поршнем, происходил прорыв масла за кольцо. Поэтому изобрели составные конструкции: в них два тонких колечка прижимаются к краям канавки пружинящим расширителем, через который и стекает внутрь поршня собранное масло. За счет малой ширины отдельных колец и их работы такая конструкция сохраняет эффективность при перекосах поршня.

Зазор в замке

Прорезь в поршневом кольце принято называть замком. Этот зазор необходим, но он создает и очевидную проблему – в этом месте газы из цилиндра могут спокойно проникать в картер. Поэтому он должен иметь минимальную ширину при сборке, но не нулевую – из-за неравномерности теплового расширения цилиндра, кольца и поршня замок может свестись, после чего кольцо сломается.

Для каждого конкретного двигателя, исходя и из материалов, и из рабочего диапазона температур задается минимальный тепловой зазор в замке – при сборке мотора проверяем зазор в замке, чтобы он был не меньше нижнего порога номинала.

Износа кольца и цилиндра приводит к тому, что кольцо «расходится», зазор в замке растет, как растут и потери давления и масло проникает в камеру сгорания. Исходя из этого, задается максимальный размер зазора, при превышении которого кольцо заменяется новым.

Сравним величины номинального зазора для разных двигателей:

- ВАЗ-2108: 0,25-0,45 мм;

- ГАЗ-24: 0,25-0,6 мм;

- Honda CR-V (мотор K20A4): 0,2-0,35 мм.

О чем нам говорят эти цифры? Минимальный предел зазора в замке нового кольца у отечественных двигателей близок, но вот максимальный выше в моторе с меньшей степенью форсировки: потери давления при этом сохраняются терпимыми. У японского же мотора материалы подобраны лучше, охлаждение верхнего кольца эффективнее, поэтому снижается минимальный размер, и «вольностей» при сборке допускается меньше. Максимальный предел при дефектовке отличается – на моторах ВАЗ он составляет 1 мм, ГАЗ – 1,2 мм, у «Хонды» же верхнее компрессионное кольцо считается изношенным уже при зазоре 0,6 мм, с каким еще можно было бы собирать новый мотор двадцать четвертой «Волги».

Зазор в замке – это важный показатель при дефектовке мотора. Заводя кольцо на разную высоту, где цилиндр изнашивается по-разному, можно без нутромера узнать степень износа: в верху, где кольцо не соприкасается со стенками, цилиндр сохраняет номинальный диаметр, и именно в этом месте зазор в замке отображает износ кольца. Опускаясь ниже, кольцо расширяется, указывает на увеличение диаметра цилиндра ближе к середине, затем снова сужается. Грубо, но достаточно показательно рассчитываем разницу в диаметрах цилиндра на разной высоте, отталкиваемся от измеренного зазора.

Предположим, номинальный диаметр цилиндра – 78 мм, что соответствует окружности 122,522 мм. Измеренный зазор в замке при установке кольца вверху – 0,4 мм, длина самого кольца – 122,122 мм. Теперь опускаем его к центру цилиндра и измеряем зазор 0,8 мм – из окружности 122,922 мм получаем диаметр 78,25 мм. Такой метод не учитывает то, что цилиндр становится бочкообразным или яйцевидным, и в середине кольцо прилегает к стенкам не всей поверхностью. Тем не менее, изменение зазора в замке указывает нам, что проблема двигателя не в износе колец, которые просто заменить: потребуется расточка цилиндров.

Тем не менее, изменение зазора в замке указывает нам, что проблема двигателя не в износе колец, которые просто заменить: потребуется расточка цилиндров.

Каким должен быть зазор в поршневых кольцах

Сколько водителей сталкивалось с вопросом – зазор в поршневых кольцах. А сколько водителей вообще не знакомо с таким понятием? Достаточно, для того, что бы эта статья заслуживала право на существование. Итак, давайте рассмотрим, что такое тепловой зазор в замке поршневых колец, и зачем он так необходим?

Отметим, что к поршневым деталям создаются очень большие требования по качеству. Это происходит потому что на них воздействуют инертные силы, силы действия газов и высокие температуры. Конструкция полного комплекта, его габариты и требуемые размеры, соответствие с выбранным материалом, точная реализация производственных технологий – все это необходимо для долговременной службы. Но здесь мы не учли зазор в поршневых кольцах. Рассмотрим, что же он собой представляет.

Содержание статьи

Для чего нужен зазор?

Что такое тепловой зазор? Каждая деталь двигателя автомобиля, которая подвергается воздействию высоких температур, обладает таким свойством как расширение. Многие это знают еще со школы. Так вот, при расширении детали изменяются ее параметры. Таким образом, изменение размеров детали может привести к ухудшению работы других элементов механизма, находящихся плотно друг к другу, или же к их повреждению.

Многие это знают еще со школы. Так вот, при расширении детали изменяются ее параметры. Таким образом, изменение размеров детали может привести к ухудшению работы других элементов механизма, находящихся плотно друг к другу, или же к их повреждению.

В случае, когда из-за теплового расширения исчезает тепловое пространство, стыковые части прижимаются друг к другу, что чревато неприятными последствиями как для самых колец, так и для работы поршня.

Тепловой зазор в замке поршневых колец – очень важная конструктивная способность, обеспечивающая нормальную работу поршневых кругов. Главным условием для нормального функционирования, есть возможность его свободного вращения в канавке. Когда оно застрянет в канаве, оно не сможет обеспечить уплотнение, а так же отвод тепла.

Каким он должен быть?

Поршень имеет два вида колец: компрессионные (не пропускают сгоревшие газы) и маслосъемные (снимают излишки масла со стенок цилиндра). По своей конструкции они не сплошные, а имеют разрез, который позволяет ободу не заклинивать при нагреве. Также разрез способствует упругому прижатию к стенкам цилиндра. Очень важную роль в работе колец и цилиндра имеет наличие теплового пространства в замках. Допустимый его диапазон от 0.3 до 0.6 миллиметров. Не соблюдение диапазона может привести к отсутствию и большим повреждениям в цилиндре.

Также разрез способствует упругому прижатию к стенкам цилиндра. Очень важную роль в работе колец и цилиндра имеет наличие теплового пространства в замках. Допустимый его диапазон от 0.3 до 0.6 миллиметров. Не соблюдение диапазона может привести к отсутствию и большим повреждениям в цилиндре.

Гораздо лучше цениться косой срез. Так как давление на стенки происходит равномернее за счет то, что его края немного тоньше.

Полезно знать о промежутках в замках. Иногда механики пытаются сделать тепловое пространство в замках минимальным до 0.2 миллиметров. Это не редко приводит к тому, что появляются задиры колец и цилиндров. И это естественно, так как при нагревании детали пространство в замке становится меньше (или полностью отсутствует) и оно врезается в стенки цилиндра.

Самый простой замок с прямым разрезом имеет один недостаток – его концы имеют высокое давление на цилиндр, точнее на его стенки. Это приводит, прежде всего, к утечке масла и к преждевременному износу стенок.

Для того, чтобы подытожить вышесказанное, перечислим, какие же характеристики должны быть у поршневых колец и каков должен быть тепловой зазор поршневых колец:

- Регуляция температуры. Это одна из важнейших функций, поскольку большая масса тепла, которое поглощается поршнем в период сгорания, будет отводиться. Если такого отвода тепла не будет – поршень расплавится за считанные секунды.

- Давление. Основная функция состоит в том, чтобы уплотнять. И полная реализация этой характеристики возможна только при соответственном давлении. Когда давление появляется, оно влияет на поршневые круги, а они в свою очередь прижимается к стенкам цилиндра. Чтобы прижатие было равномерным – необходимо равномерное распределение и правильный зазор в поршневых кольцах.

- Надежность и подача масла – маслосъемные. У них есть две маслосъемных перемычки, которые отвечают за необходимое количество подачи масла в размере 1-2 мкм. Если масло подается правильно – тогда расход его не большой, так же как и расход горючего.

При этом будет максимально соблюдаться правило износа и срок службы будет увеличиваться.

При этом будет максимально соблюдаться правило износа и срок службы будет увеличиваться.

В итоге, хотелось бы пожелать каждому автомобилисту и водителю, независимо от того, у него дизель или бензин, проверять самостоятельно или обращаться к специалистам в таком вопросе. Особенно, если речь идет об автомобилях с большим пробегом и больше 5 лет постоянной езды.

Видео “Проверка зазора в замке поршневого кольца”

Посмотрев запись, вы узнаете, по какому принципу подбираются поршневые кольца.

Тепловой зазор поршневого кольца и расход масла

Ошибочные оценки тепловых зазоров поршневых колец

Ситуация:

Тепловые зазоры некоторых новых компрессионных поршневых колец становятся предметом рекламации. В отличие от обычных тепловых зазоров поршневых колец в диапазоне от 0,3 до 0,6 мм их размеры составляют от 1 до 2 мм и поэтому считаются слишком большими. Особенно это касается второго компрессионного поршневого кольца, в отношении которого часто предполагается ошибочная поставка или производственный дефект.

В отличие от обычных тепловых зазоров поршневых колец в диапазоне от 0,3 до 0,6 мм их размеры составляют от 1 до 2 мм и поэтому считаются слишком большими. Особенно это касается второго компрессионного поршневого кольца, в отношении которого часто предполагается ошибочная поставка или производственный дефект.

Причина:

До 90% общего усилия прижима компрессионных поршневых колец создается во время такта расширения(рабочий ход) за счет давления сгорания. Отработавшие газы проникают в кольцевые канавки и таким образом попадают на обратные стороны поршневых колец. Там под действием давления сгорания увеличивается усилие прижатия поршневых колец к стенке цилиндра, что оказывает влияние на первое компрессионное поршневое кольцо и в меньшей степени на второе компрессионное поршневое кольцо.

Проблема:

На холостом ходу и в режиме частичной нагрузки давление сгорания ниже, чем в режиме полной нагрузки. Из-за этого компрессионные поршневые кольца с меньшей силой прижимаются к стенке цилиндра, что отражается в первую очередь на функции съема масла второго компрессионного поршневого кольца. У определенных двигателей это приводит к повышению расхода масла.

У определенных двигателей это приводит к повышению расхода масла.

Устранение недостатка:

По указанным выше причинам изготовители двигателей выполняют конструктивную подгонку (увеличение) тепловых зазоров поршневых колец. Благодаря увеличенному зазору газы под давлением сгорания быстрее проникают в кольцевую канавку и тем самым на обратную сторону поршневого кольца.

За счет этой меры улучшаются маслосъемная и герметизирующая функции, а вместе с этим уменьшается расход масла при работе на холостом ходу и в режиме частичной нагрузки.

Дополнительная информация:

Широко распространено мнение, что большие тепловые зазоры поршневых колец служат причиной повышенного расхода масла. Однако это предположение ошибочно. Увеличенные тепловые зазоры поршневых колец вызывают незначительное увеличение прорыва газов, но не повышенный расход масла. Правильно следующее: по мере износа поршневых колец увеличиваются их тепловые зазоры. Функциональные параметры поршневого кольца с уменьшенным сечением ухудшаются, в результате чего он больше не обеспечивает надлежащей герметизации. Как увеличенный тепловой зазор, так и повышенный расход масла являются последствиями радиального износа поршневых колец.

Как увеличенный тепловой зазор, так и повышенный расход масла являются последствиями радиального износа поршневых колец.

Кольца поршневые зазоры в них

Поршневые компрессионные кольца уплотняют зазор между поршнем и цилиндром. Они изготавливаются из специального чугуна и для упругости имеют разрез (замок) с зазором 0,2—0,5 мм. [c.18]Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об износе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют. [c.158]

Поршневые кольца, если зазор между кольцом и канавкой больше 0,3 — 0,4 мм, а в стыке боль-ше 3 —4 мм, обычно заменяют. [c.217]

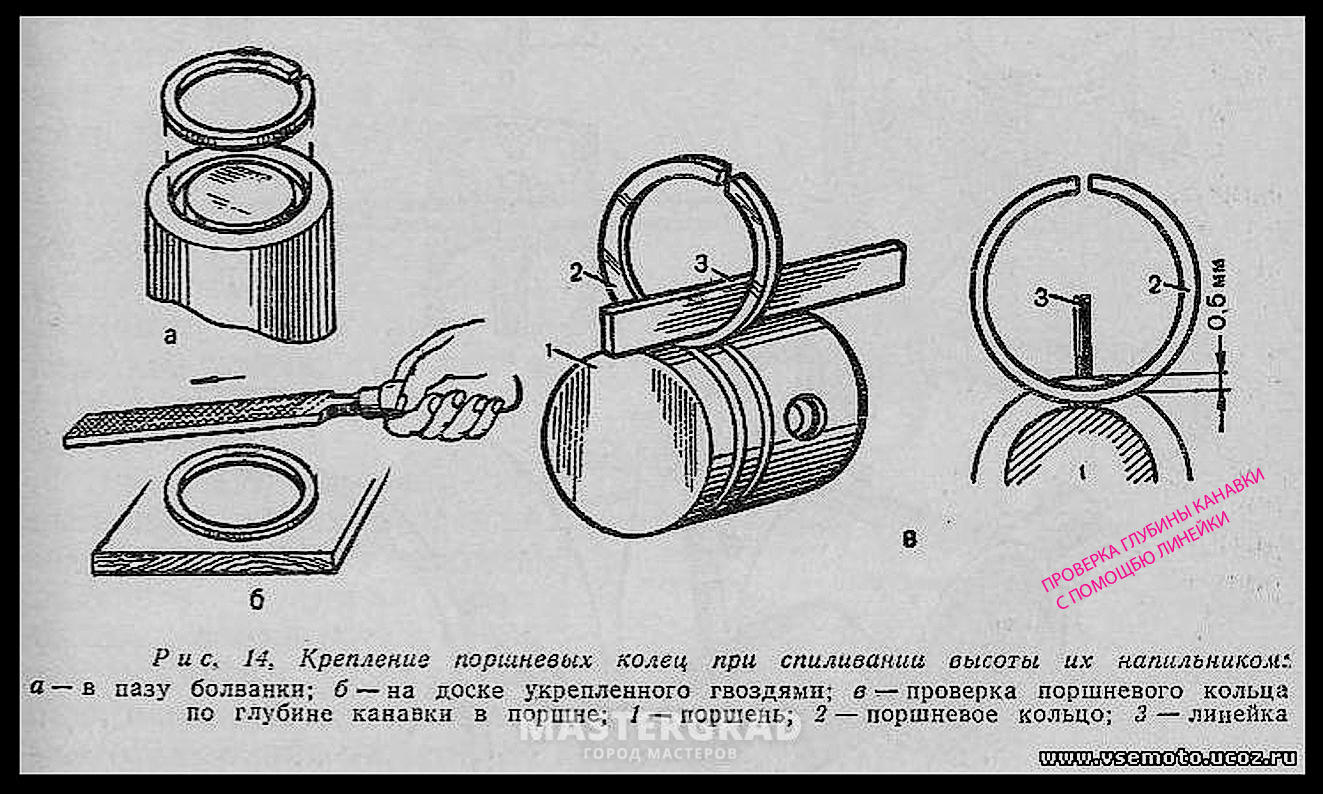

Зазор в стыке поршневого кольца, вставленного в цилиндр, измеряют щупом (рис, 189, а), зазор должен быть 0,3—0,5 мм. Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны.

[c.255]

Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны.

[c.255]

Компрессионные (уплотнительные) поршневые кольца уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня. [c.298]

Оказывается, что главнейшей причиной проникновения смазки в цилиндр является насосное действие кольца, заключающееся в следующем (фиг. 33). При движении поршня вниз нижнее кольцо, очищая смазку с цилиндра и преодолевая тем самым силу сцепления смазки с цилиндром, вызывает нарастание под кольцом масляного давления, которое может доходить до 5—6 атм. Кроме того, под влиянием трения поршневое кольцо при движении поршня вниз прижимается к верхней кромке кольцевого паза, в результате чего под кольцом образуется зазор. Вследствие повышения давления в зазоре между поршнем и цилиндром, масло проникает под кольцо и за кольцо. При движении поршня вверх поршневое кольцо вследствие трения прижимается к нижней кромке кольцевого паза при ударе кольца о нижнюю кромку паза часть масла выдавливается обратно в зазор между поршнем и цилиндром, а часть масла выдавливается в зазор за кольцом и в образовавшийся зазор над кольцом. Таким образом, благодаря такому действию колец масло, как видно, поднимается кверху. Особенно сильное влияние на поток масла кверху оказывает нижнее поршневое кольцо.

[c.38]

Таким образом, благодаря такому действию колец масло, как видно, поднимается кверху. Особенно сильное влияние на поток масла кверху оказывает нижнее поршневое кольцо.

[c.38]

Добиться уменьшения проникновения газов через кольца и зазор между поршнем и цилиндром. Для этого необходимо а) правильное, точное изготовление цилиндров и поршней б) малый зазор между поршнем и цилиндром. Желательна также фиксация колец стопорными штифтами. Как показывает опыт, в случае совпадения замков поршневых колец начинается усиленное коксование, перегрев поршня и потеря упругости колец вследствие их перегрева. Даже при малейшей овальности цилиндра кольца стремятся повернуться замками по большей оси овала, хотя надо сказать, что и при отсутствии овала кольца все время вращаются и совпадение замков всегда возможно. [c.183]

Для замера износа колец, в частности 1-го поршневого или другого наиболее изнашивающегося компрессионного кольца, поршень опускают в предельно нижнее положение, при котором еще будут закрыты клапаны. Например, поршень двигателя ЗИЛ-120 рекомендуется опускать на 60 мм ниже плоскости разъема головки блока с блоком цилиндров. При проверке герметичности поршня в этом положении утечка воздуха будет происходить че-рез зазор в стыке концов наименее изношенного компрессионного кольца. Величина зазора будет зависеть йе только от износа самого кольца, но и цилиндра в этом

[c.82]

Например, поршень двигателя ЗИЛ-120 рекомендуется опускать на 60 мм ниже плоскости разъема головки блока с блоком цилиндров. При проверке герметичности поршня в этом положении утечка воздуха будет происходить че-рез зазор в стыке концов наименее изношенного компрессионного кольца. Величина зазора будет зависеть йе только от износа самого кольца, но и цилиндра в этом

[c.82]

Стопорные кольца поршневого пальца ставят специальным съемником. Зазор между торцами бобышки поршня и верхней головки шатуна двигателя ЗИЛ-120 Должен быть не меньше 0,90 мм с каждой стороны. Разница в весе между комплектами поршней с шатунами в сборе не должна быть больше 8 г для двигателей М-20, [c.148]

Поршневые кольца. Поршневые кольца относятся к числу наиболее быстро изнашивающихся деталей двигателя. Признаком того, что требуется заменить поршневые кольца, является падение мощности, затруднение пуска двигателя и увеличение расхода топлива. На износ поршневых колец указывает увеличение зазоров п замках, потемнение отдельных участков рабочей поверхности колец вследствие прорыва газов и значительное уменьшение упругости колец. [c.211]

[c.211]

Поршневые кольца — тепловой зазор — 0,3 — з [c.75]

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки [c.18]

Изношенные поршневые кольца с зазором в замке больше 3 мм следует заменять новыми. Проверять поршневые кольца необходимо после 600—800 час. работы двигателя. [c.181]

Поршневые кольца сработались, зазор колец в канавках поршня недопустимо велик, кольца неплотно прилегают к втулке [c.218]

У поршня изнашиваются юбка, канавки поршневых колец и отверстия в бобышках под поршневой палец. Больше всего обычно изнашивается канавка верхнего поршневого кольца. Если зазор между канавкой и верхним поршневым кольцом превышает 0,15 мм, то поршень выбраковывают. [c.177]

[c.177]

При положении поршня в в. м. т. верхнее поршневое кольцо должно оставаться в охлаждаемой части втулки, чтобы не подвергаться воздействию горячих газов. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня. Маслосъемные кольца препятствуют попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов. Верхнее поршневое кольцо работает в условиях высокой температуры и недостаточной смазки. В период сгорания удельное давление между кольцом и втулкой цилиндра, вызываемое силами газов, в 40—70 раз превосходит удельное давление от сил упругости. В зоне этого кольца (при положении поршня близко к в. м. т.) имеет место наибольший износ цилиндра. Верхнее поршневое кольцо изнашивается сильнее других колец. [c.48]

Зазор в стыке маслосбрасывающего кольца Поршневой палец во втулке верхней головки шатуна Поршень во втулке цилиндра по нижней части Прицепной палец во втулке

[c. 149]

149]

Поршневые кольца подбирают соответственно размерам цилиндров так, чтобы в стыке установленного в цилиндр кольца был зазор [c.234]

Поршневые зазоры. Торцовый зазор между канавкой поршня и поршневым кольцом выбирается в пределах 0,015—0,040 мм, что обеспечивает возможность свободного перемещения в канавках, но предотвращает возможность разработки канавок с последующим увеличением интенсивности износа вследствие перекоса колец. Для верхних поршневых колец во избежание их пригорания и потери уплотняющей способности величину зазора увеличивают до 0,12 мм (в особенности у двигателей с воспламенением от сжатия) [c.63]

Увеличение диаметра поршневого кольца против номинального размера в мм Наружный диаметр кольца (при зазоре в стыке 0,4—0,6 мм) в мм Толщина кольца в мм [c.73]

Поршневые кольца Радиальный зазор (просвет) между кольцом и контрольным калибром диаметром до 250 ми (наружный диамегр кольца) от 250 до 500 мм 500 и выше Не более 0,03 мм Не более 0,05 мм Не более 0,08 мм

[c. 427]

427]

При наличии диаметрального зазора в соединении цилиндр —поршень более 0,2 мм поршень подлежит выбраковке и замене новым. Для замены поршня применяют приспособления, указанные на рисунке 15. При снятии поршня сначала снимают стопорные кольца поршневого пальца, а затем на поршень надевают приспособление и устанавливают его на шпильки крепления цилиндра и выпрессовывают поршневой палец при этом внимательно следят за тем, чтобы винт приспособления не портил поверхность отверстия в поршне. [c.62]

В гидропередачах, как и во всех гидравлических машинах, применяются лабиринтные уплотнения, поверхности которых непосредственно не участвуют в процессе механического трения. Эти уплотнения применимы для любой жидкости и любой скорости, чаще всего их используют при уплотнении зазоров в торе. Часто не представляется возможным обеспечить малые зазоры в лабиринтных уплотнениях, что ведет к значительным объемным протечкам.

В настоящее время широкое применение находят манжетные уплотнения из маслостойкой резины и органических материалов [4] (рис. 103), а также уплотнения, состоящие из поршневых колец [41 (рис. 104). Уплотнительные кольца делаются чугунными или бронзовыми.

[c.216]

В настоящее время широкое применение находят манжетные уплотнения из маслостойкой резины и органических материалов [4] (рис. 103), а также уплотнения, состоящие из поршневых колец [41 (рис. 104). Уплотнительные кольца делаются чугунными или бронзовыми.

[c.216]Выполняют поршни из прочного чугуна СЧ 28-48 или ВПЧ 28-10. Допустимые напряжения = 40 МПа. Литые стальные поршни в сочетании со стальными цилиндрами можно применять лишь в том случае, когда между ними гарантируется постоянный уплотненный поршневыми кольцами зазор Д > 1 мм, который обеспечивается при достаточно малых зазорах во втулках штока или стаканов Д = 0,ЗД. При наличии контактного трения возможны задиры. [c.174]

Поршневое кольцо с постоянным усилием прижимается к кольцу 2 с помощью фланца 5 с резиновым кольцом 5, укрепленным на штоке 7 пневматического цилиндра 8. Управляется цилиндр золотником 9, приводимым в движение педалью 10 через воздухопроводы 11 и 12. После поджатия контролируемого кольца к измерительным соплам по расходу воздуха, измеряемому с помощью ротаметра, определяется неплоскостность кольца, т. е. суммарный расход воздуха через зазоры между проверяемым кольцом и базовой плоскостью кольца 2.

[c.248]

е. суммарный расход воздуха через зазоры между проверяемым кольцом и базовой плоскостью кольца 2.

[c.248]

Воздух для проверки величины теплового зазора в стыке поршневого кольца подается в отверстие 1 (в том же сечении АА), изолированное от кольцевой канавки для проверки просвета. [c.272]

Описанный калибр весьма чувствителен к зазорам, возникающим между измеряемыми поршневыми кольцами и рабочей поверхностью калибра. Он испытан на измерении многих десятков тысяч поршневых колец и пригоден как реагирующий элемент к сортировочным автоматам для контроля поршневых колец на просвет (неплотность) в цилиндре с допуском на просвет до 0,03 мм на дуге до 120° и теплового зазора в стыке с допуском 0,1—0,15 мм. [c.272]

Далее проверяют положение поршневых колец в канавках, а если они не установлены — надевают их на поршень. Поршневое кольцо должно сопрягаться с боковыми стенками канавки с зазорами, установленными для широкоходовой посадки 2 класса точности (Ш), и в любом месте под нажимом утопать в канавке не менее чем на 0,5 мм. Зазор в стыке колец должен быть в пределах 0,005—0,01 D, где D — диаметр поршня.

[c.457]

Зазор в стыке колец должен быть в пределах 0,005—0,01 D, где D — диаметр поршня.

[c.457]

Зазор между концами поршневого кольца, находящегося Ц свободном состоянии, должен быть не менее 0,08 Оц. [c.372]

Кольца поршневые -.Выбор зазоров 3.123 — Изготовление 3. 131, 132 — Конструкция 3. 121 — Материал 3. 132, 133 — Правила конструирования 3.12 — Расчет на прочг ность 3. 124, 125 — Способы установки 3. 122, 123. [c.342]

С(Эбоенные поршнееые/сольца. Чтобы сократить число различных по конструкции поршневых колец со ступенчатым замком, можно применить сдвоенные кольца, уплотняющие зазор в обоих направлениях (фиг. 4). Сопряженные поверхности замка такого кольца выполнены совершенно плоскими и параллельными торцам. Обычно это положительно сказывается на эффективности уплотнения. [c.61]

Поршневое кольцо должно обладать упругостью, определяемой силой, необходимой для сведения кольца до зазора S в замке. Величина этой силы Q, которая направлена перпендикулярно диаметру, проходящему через замок, должна лежать в пределах, указанных в табл. 164. Остаточная деформация при испытании колец на изгиб допускается при напряжении 20 кГ1мм не более 12%. Контроль производится по ГОСТ 7295—63.

[c.239]

Величина этой силы Q, которая направлена перпендикулярно диаметру, проходящему через замок, должна лежать в пределах, указанных в табл. 164. Остаточная деформация при испытании колец на изгиб допускается при напряжении 20 кГ1мм не более 12%. Контроль производится по ГОСТ 7295—63.

[c.239]

Наиболее полные данные дают замеры изменения замка в стыке поршневых колец. По даннЬ1м результатов замера зазора в замке поршневых колец двигателей ГАЗ-51, зазор достигает 4,5 мм, а чаще всего остается в пределах 3,00 мм для всех колец, кроме второго компрессионного, у которого зазор—2,0 мм. Зазор в замке поршневых колец двигателей ЗИЛ-120 обычно был в пределах 2,00—2,50 мм. Отдельные кольца имели зазор в замке при установке в калибр до 6,5 мм, это значит, что средний радиальный износ достигал почти 1,00 мм. Итак, наибольшему износу подвержены первое компрессионное и маслосъемное кольца, которые больше всего изнашиваются по радиальной толщине. Поэтому нет необходимости полностью заменять кольца в двигателе, следует менять только износившиеся. Уже после частичной замены колец двигатель начнет работать нормально, так как пока прирабатываются новые кольца, работают старые, воспринимая на себя всю нагрузку. Снижение высоких нача ьных износов деталей в период приработки позволит сократить расходы на запасные части, увели чить долговечность двигателя и его производительность.

[c.58]

Уже после частичной замены колец двигатель начнет работать нормально, так как пока прирабатываются новые кольца, работают старые, воспринимая на себя всю нагрузку. Снижение высоких нача ьных износов деталей в период приработки позволит сократить расходы на запасные части, увели чить долговечность двигателя и его производительность.

[c.58]

Опыты показали, что если в сопряжении поршневое кольцо — канавка зазор минимальный, го положение порщневого кольца не оказывает влияния на утечку воздуха. Если осевой зазор между кольцом и канавкой значителен, утечка воздуха при изменении положения поршня относительно, кольца возрастает на 50 и более процентов по сравнению с утечкой при правильном положении поршневых колец. [c.83]

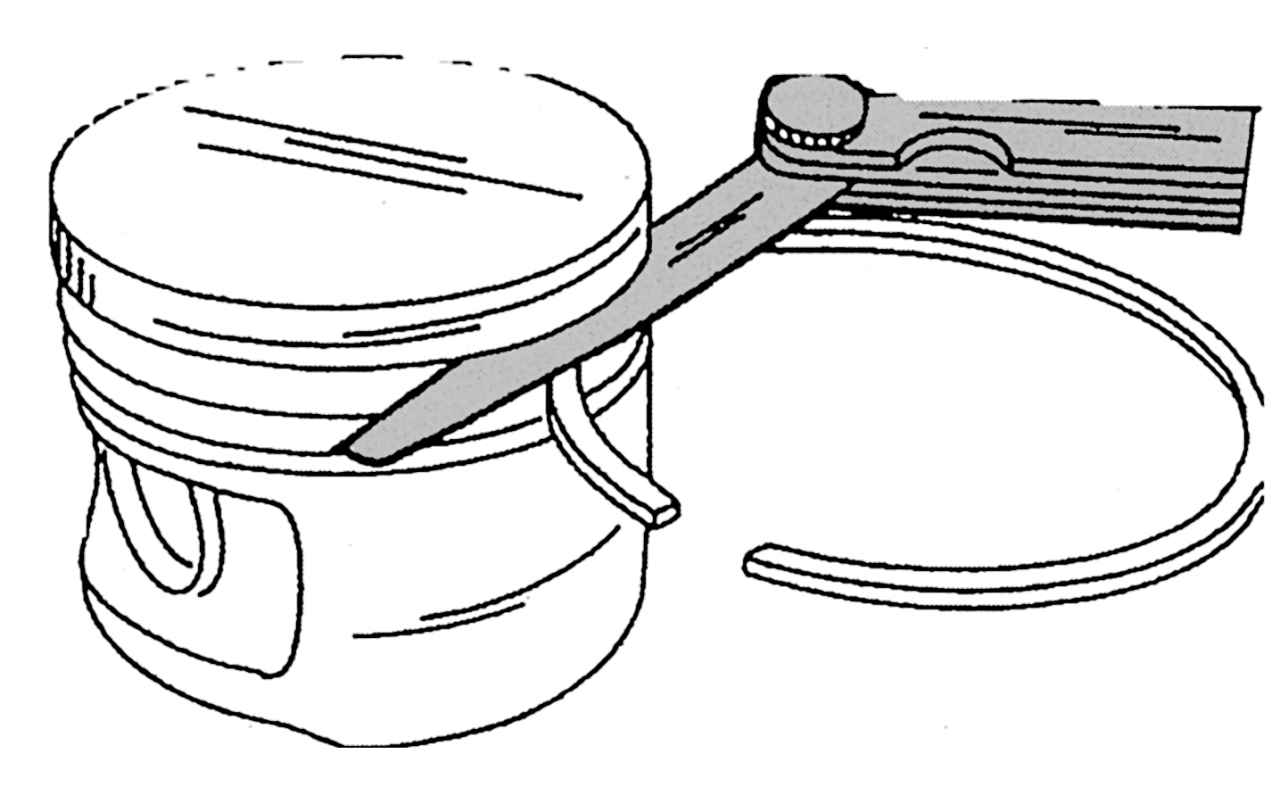

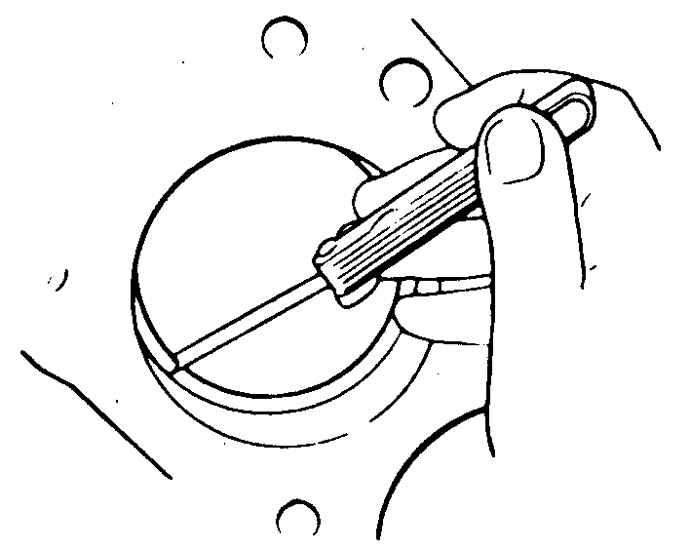

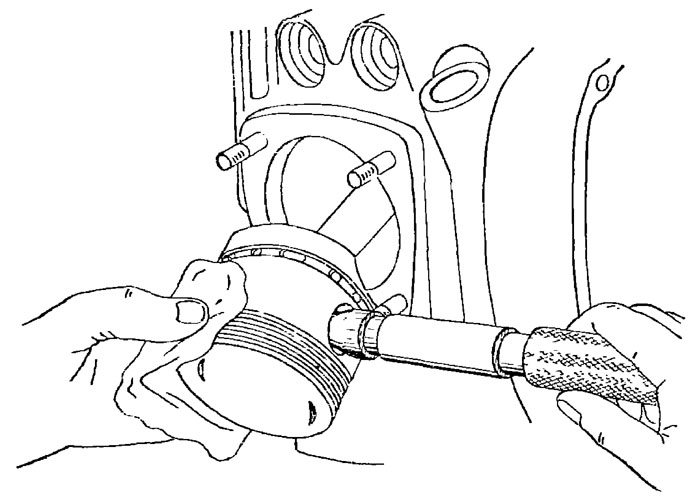

Снятие поршневых колец. При разборке двигателей алюминиевый поршень нагревают в ванне с водой до температуры 70—80°. Затем легким ударом молотка по оправке выбивают палец из поршня и шатуна, вынув предварительно круглогубцами из бобышек поршня стопорные кольца. Поршневые кольца снимают приспособлением (рис. 48), у которого выступы рычагов 2 и 5 входят в зазор замка и при нажатии на рукоятки разводят кольцо. Разжатое кольцо легко можно снять с поршня.

[c.123]

Поршневые кольца снимают приспособлением (рис. 48), у которого выступы рычагов 2 и 5 входят в зазор замка и при нажатии на рукоятки разводят кольцо. Разжатое кольцо легко можно снять с поршня.

[c.123]

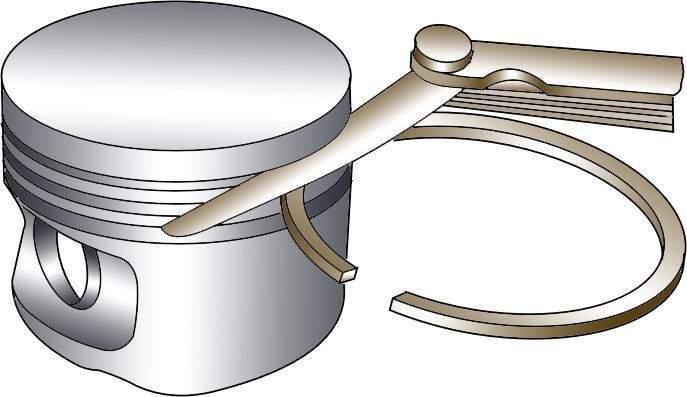

Установка поршневых колец. При сборке двигателя (большое значение имеет подгонка поршневых колец к цилиндрам и установка их на поршень. Поршневые кольца должны быть подогнаны по цилиндрам по всей окружности с зазором в замке в пределах для двигателей ГАЗ-51 и М-20 — 0,20—0,45 мм. Для двигателей ЗИЛ-120, у компрессионного кольца (хромированного) зазор должен быть 0,25—0,60 мм, у компрессионного кольца ( ехро-мированного) и у маслосъемного — 0,25—0,45 мм. Зазор для двигателей Москвич -400—.0,4—0,2 мм, Мо-сквич -402 — 0,41—0,76 мм. Допускается припиливание стыков колец плоскости стыков после припиливанйя должны быть параллельны. [c.148]

Сборка двигателя. Особенно надо соблюдать чистоту. Коленчатый вал собирается с маховиком и сцеплением.

Проверяют момент затяжки болтов крепления маховика и сцепления, торцовое биение маховика. При установке сцепления центрируется ведомый диск ведущим валом коробки передач. Проверяют правильность положения выжимных рычагов сцепления. По возможности проверяют уравновешенность этого узла. Предварительно скомплектованные поршни, шатуны, поршневые кольца, поршневые пальцы и вкладыши взвешивают. При сборке в зависимости от конструкции предварительно нагревают поршни или шатуны. Следят за правильным взаимоположением поршня в шатуне. После сборки проверяют перпендикулярность осей поршня и нижней головки шатуна. Подогнанные по зазору в замке поршневые кольца устанавливают в поршневые канавки в правильном положении. Промытые в керосине кольца должны опускаться в поршневые канавки под собственным весом.

[c.92]

Проверяют момент затяжки болтов крепления маховика и сцепления, торцовое биение маховика. При установке сцепления центрируется ведомый диск ведущим валом коробки передач. Проверяют правильность положения выжимных рычагов сцепления. По возможности проверяют уравновешенность этого узла. Предварительно скомплектованные поршни, шатуны, поршневые кольца, поршневые пальцы и вкладыши взвешивают. При сборке в зависимости от конструкции предварительно нагревают поршни или шатуны. Следят за правильным взаимоположением поршня в шатуне. После сборки проверяют перпендикулярность осей поршня и нижней головки шатуна. Подогнанные по зазору в замке поршневые кольца устанавливают в поршневые канавки в правильном положении. Промытые в керосине кольца должны опускаться в поршневые канавки под собственным весом.

[c.92]Поршни и поршневые кольца. При зазоре между отверстием ь поршне и поршневым пальцем более 0,12 м.м заменяют детали. Выработку, овальпость или конусность в отверстиях поршня более 0,1 мм устраняют хромированием или развертыванием отверстия с обязательным обеспечением соосности и перпендикулярности его оси поршня. [c.275]

[c.275]

Зазор между норшнем и стенкой цилиндра, мм Торцевой зазор компрессионного кольца мм Зазор в канавке компрессионного кольца, мм Диаметр поршневого пальца, мм Диаметр коренной шейки коленчатого вала, мм [c.241]

В сервомоторое со штоком (рис. IV. 10) цилиндр 12 обычно выполняют отлитым из чугуна СЧ 28-48 или ВПЧ 40-5, реже сварным. Цилиндр крепят фланцем к лицевому щиту ниши в шахте турбины. Задний и передний торцы цилиндра закрыты крышками 16 и 6, отлитыми из чугуна и прикрепленными шпильками к его фланцам. Внутри цилиндра перемещается поршень 4, выполненный литым из чугуна СЧ 28-48. В его пазах установлены поршневые кольца 2, препятствующие протечкам масла из одной полости в другую. В поршне установлен палец/5, проходящий через втулку 17, выполненную из бронзы БрОФ10-1 и запресованную в проушине тяги 8, откованной из стали 35. От выпадения палец удерживается шайбой 3 и шпильками. Тяга проходит через пустотелый стальной шток 5, укрепленный на поршне шпильками. Зазор между тягой и внутренней поверхностью в отверстии штока позволяет тяге отклоняться в пределах, необходимых для свободного поворота регулирующего кольца.

[c.100]

Зазор между тягой и внутренней поверхностью в отверстии штока позволяет тяге отклоняться в пределах, необходимых для свободного поворота регулирующего кольца.

[c.100]

Для того чтобы поршень не касался стенок цилиндра, зазор между ними задают больше, чем зазор посадки AJX) штока в направляющих втулках. В некоторых сервомоторах для уплотнения зазора между поршнем и цилиндром применяют поршневые кольца 9 (см. рис. V.6). От поворота в диаметральной плоскости крестовина удер швается призматическими шпонками 8 (см. рис. V.6), входящими в ее пазы и закрепленными друг против друга на внутренних стенках корпуса, или цилиндрическими шпонками 3 (см. рис. V.8, б), установленными на центральном приливе корпуса. [c.145]

При консервации изделий с точно обработанной поверхностью (клапаны, шестерни, поршневые кольца, блоки цилиндров, прецизионный инструмент, муфты, подшипники и т. д.), а особенно приборов, деталей сложных машин и приспособлений с большим количеством сопряженных поверхностей, щелей, зазоров, электрического и оптического оснащения, сроки защитного действия уменьшаются на 30—50%. То же происходит и при использовании для консервации других видов и марок антикоррозионной бумаги (НДА, БН, ИФХАН, МБГИ).

[c.109]

То же происходит и при использовании для консервации других видов и марок антикоррозионной бумаги (НДА, БН, ИФХАН, МБГИ).

[c.109]

Схема испытательной машины показана на рис. 57. Принцип действия этой машины аналогичен принципу действия поршневого компрессора. Поршень 5 с поршневыми кольцами 6 крепится на штоке 9 при помощи резьбы. Между поршнем и цилиндром 4 имеется зазор, равный 0,5 мм. Поршень приводится в поступательно-возвратное движение при помощи шатуннокривошипного механизма 10, 11, 12, шкива-маховика 13, шкивов 14, 16, 17 и электродвигателя 18. Скорость движения поршня регулируется сменными шкивами 16, 17. [c.119]

Шейки валов 5-го квалитета диаметром свыше 1 до 30 мм, 6-го квалитета диаметром свыше 1 до 10 мм. Валы в пригоняемых и регулируемых соединениях (шейки шпинделей, золотники) с допусками зазора — натяга 16—25 мкм. Отверстия пригоняемых и регулируемых соединений (вкладыши подшипников) с допуском зазора — натяга 4—7 мкм. Трущиеся элементы сильнонагруженных деталей. Цилиндры, работающие с поршневыми кольцами

[c.146]

Трущиеся элементы сильнонагруженных деталей. Цилиндры, работающие с поршневыми кольцами

[c.146]

Диамет1цальные и бокО Вые (аксиальные) зазоры между поршневыми кольцами н канав.ка..ми (ручьями) в поршне доллсны быть взяты по табл. 10, а зазоры в замках — по табл. И или графику (фиг. 9), составленному по данны.м заводов и нормали ЦНЙДИ. [c.372]

I 7, Поршневое кольцо должно плотно прилегать к стенке цп-. IHiU. ia на протяжении не менее Va длины окружности, на остальном участке допускается зазор между кольцом и стенкой цилиндра в его рабочей части, но не свыше 0,04 н,и. [c.372]

Все, что вам нужно знать о кольцевом зазоре!

Кольцевой зазор абсолютно критичен для производительности и долговечности двигателя — и это один из наших технических вопросов номер один. Сегодня мы объясним, почему кольца нуждаются в зазоре, как это сделать, и некоторые распространенные ошибки, связанные с зазором кольца.

Если вы часто читаете наши статьи, то, возможно, заметили, что наши «технические» истории, как правило, делятся на несколько основных категорий. Некоторые из них должны сообщать вам о новых вещах, которые только что появляются на рынке.Другие предназначены для того, чтобы дать вам подробный обзор инженерных решений и технологий, лежащих в основе продуктов вторичного рынка, которые вы выбираете для своих двигателей. А все остальное — просто способ ответить на вопрос: «как мне это сделать?»

Сегодня мы рассмотрим настройку зазора между кольцами — тему, которая может не совсем повысить частоту сердечных сокращений, но абсолютно критически важна для работы двигателя и долговечности — и это один из наших технических вопросов номер один. Нашим экспертом сегодня является Николай Дибласи из Wiseco.

Установка правильного зазора на поршневых кольцах вторичного рынка имеет решающее значение для обеспечения надлежащей производительности и долговечности двигателя.

Поскольку поршневые кольца необходимо расширить, чтобы они соответствовали диаметру самого поршня, прежде чем они попадут в канавки для колец, их необходимо каким-либо образом разделить, чтобы обеспечить возможность установки. В то же время зазор между концами кольца должен быть минимальным по ряду причин.

«Давайте сначала посмотрим на работу верхнего компрессионного кольца», — объясняет Дибласи.«Главные цели верхнего кольца — удерживать сжатие и передавать тепло от поршня к цилиндру. С этого момента энергия отводится от цилиндра с помощью воды в водяных рубашках. Из-за этого верхнее кольцо получает наибольшее количество тепла ». Имея это в виду, ясно, что чем меньше зазор, тем меньше вероятность того, что давление в камере сгорания преодолеет первое кольцо, и тем больший контакт кольцо имеет со стенкой цилиндра для передачи тепла.

При установке кольца с идеальным зазором концы кольца будут полностью параллельны друг другу. В идеальном мире идеально подошли бы поршневые кольца, которые идеально подходят к отверстию со стыкованными концами. Но, как может сказать вам любой, кто пытался приготовить омлет и закончил «завтраком», мир — несовершенное место. По мере того, как блок, поршень и кольца нагреваются, они очень незначительно изменяют размеры и с разной скоростью. DiBlasi доводит его до молекулярного уровня:

Но, как может сказать вам любой, кто пытался приготовить омлет и закончил «завтраком», мир — несовершенное место. По мере того, как блок, поршень и кольца нагреваются, они очень незначительно изменяют размеры и с разной скоростью. DiBlasi доводит его до молекулярного уровня:

«При нагревании любого материала в детали выделяется больше энергии.По мере того, как атомы и молекулы в деталях нагреваются, они начинают больше перемещаться, и зазор между ними увеличивается. Дополнительное пространство между атомами и молекулами — это расширение, которое вы заметили в поршнях, кольцах и всем остальном в мире. Каждый материал состоит из различных смесей элементов, поэтому структура связей и расстояние между атомами и молекулами различны. Это причина, по которой вы видите, что некоторые материалы расширяются со значительно отличающейся скоростью друг от друга. Речь идет о алюминиевых поршнях в железном блоке.Алюминий значительно расширяется ».

Мы принимаем компромиссы в степени расширения, чтобы получить наилучший компромисс в свойствах материала для каждого компонента, но это означает, что мы должны принимать это во внимание, когда мы собираем все эти различные части вместе и просим их хорошо играть друг с другом. Пер ДиБласи: «Поскольку верхнее кольцо будет видеть большую часть тепла, оно довольно сильно расширяется. Зазор, который вы создаете в верхнем кольце, предназначен для максимального расширения, которое, как вы ожидаете, потребуется для верхнего кольца.Это очень важно понимать, так как верхнее кольцо отвечает за удержание сжатия. Есть тонкая грань, чтобы убедиться, что верхнее кольцо не пропускает сжатие, но не расширяется настолько, чтобы концы заходили друг в друга ».

Пер ДиБласи: «Поскольку верхнее кольцо будет видеть большую часть тепла, оно довольно сильно расширяется. Зазор, который вы создаете в верхнем кольце, предназначен для максимального расширения, которое, как вы ожидаете, потребуется для верхнего кольца.Это очень важно понимать, так как верхнее кольцо отвечает за удержание сжатия. Есть тонкая грань, чтобы убедиться, что верхнее кольцо не пропускает сжатие, но не расширяется настолько, чтобы концы заходили друг в друга ».

«Если верхнее кольцо будет слишком маленьким, при его расширении концы будут сталкиваться друг с другом», — продолжает Дибласи.«По мере того как двигатель нагревается до максимальной температуры, верхнее кольцо расширяется и сжимается. Если зазоры слишком малы, концы верхнего кольца будут входить в себя. Поскольку в этой точке кольцу некуда расширяться, внешняя сила, приложенная к цилиндру, увеличивается. Эта добавленная сила приводит к еще большему нагреву, и кольцо расширяется дальше. Как только это произойдет, катастрофический отказ произойдет быстро, поскольку это непрерывный цикл с большим количеством тепла, большим внешним давлением и некуда расширяться кольцу.”

Поскольку в этой точке кольцу некуда расширяться, внешняя сила, приложенная к цилиндру, увеличивается. Эта добавленная сила приводит к еще большему нагреву, и кольцо расширяется дальше. Как только это произойдет, катастрофический отказ произойдет быстро, поскольку это непрерывный цикл с большим количеством тепла, большим внешним давлением и некуда расширяться кольцу.”

Если это звучит плохо, то это так.

«Увеличенное усилие, прилагаемое к цилиндрам, начинает сильнее прижимать поршень к стенке цилиндра», — объясняет Дибласи. «Это дополнительное сопротивление в сочетании с нагревом приводит к размягчению поршня. Сначала он начнет вытягивать кольцевые канавки и площадки, располагая их все дальше и дальше друг от друга. Затем площадки чрезмерно увеличиваются в диаметре из-за тепла, которое они видят, поскольку кольца больше не могут адекватно отводить достаточно тепла от поршня в водяные рубашки.На этом этапе верхняя площадка, перпендикулярная оси штифта, будет расплющена, поскольку она растет из-за чрезмерного нагрева. В крайних случаях верхняя часть поршня полностью отрывается от детали ».

В крайних случаях верхняя часть поршня полностью отрывается от детали ».

Ясно, что вы этого не хотите. Пер ДиБласи: «Многие отказы поршней происходят по этой причине, и чаще всего, когда мы диагностируем проблему, мы видим, что кольца либо не имеют достаточного зазора, либо вообще не имеют зазора».

Перед тем, как удалить какой-либо материал с конца кольца, важно проверить начальный зазор.Кольцо должно быть идеально квадратным в отверстии для получения точных измерений.Как ни странно, лучший способ предотвратить такое внезапное разрушение — это обратить внимание на информацию, представленную на ваших новых поршнях и кольцах Wiseco. «Мы изложили наши рекомендации, которые прилагаются к поршням. Они также доступны в наших каталогах и на веб-сайте », — добавляет ДиБласи.

Процесс начинается со вставки кольца в отверстие и проверки его правильности с помощью квадратного инструмента для правильного выравнивания.Щуп, вставленный в кольцевой зазор, покажет вам существующий размер, и оттуда вы сможете внести свои коррективы. Для уличного двигателя умножение диаметра отверстия на 0,004 дюйма даст вам желаемый зазор верхнего кольца.

Для уличного двигателя умножение диаметра отверстия на 0,004 дюйма даст вам желаемый зазор верхнего кольца.

- 004 x отверстие 4,00 дюйма = зазор кольца 0,016 дюйма

Для высокопроизводительных двигателей множитель изменяется, чтобы увеличить зазор, но математика остается прежней:

- Модифицированная или закись азота — 0,005 дюйма x 4,00 дюйма отверстие = 0,020 дюйма зазор кольца

- High Performance Racing -.0055 дюймов x 4,00 дюйма = зазор кольца 0,022 дюйма

- Racing с азотом / турбонаддувом — 0,006 дюйма x 4,00 дюйма = зазор кольца 0,024 дюйма

- Гоночный вентилятор / нагнетатель — диаметр отверстия 0,007 x 4,00 дюйма = зазор кольца 0,028 дюйма

Для второго кольца процесс такой же, но с немного другим зазором, в зависимости от заявки:

- Street — 0,005 дюйма x диаметр отверстия

- Модифицированная или закись азота — 0,0055 дюйма x размер отверстия

- High Performance Racing — 0,0053 дюйма x размер отверстия

- Гонки с азотом / турбонаддувом — 0.0057 дюймов x диаметр отверстия

- Гоночный вентилятор / нагнетатель — 0,0063 дюйма x размер отверстия

Причина таких переменных характеристик заключается в том, что разные типы двигателей оказывают на пакет колец радикально разные тепловые и давящие нагрузки. ДиБласи объясняет: «Давайте посмотрим на двигатели LS3, которые есть у многих наших клиентов, включая меня. Если вы строите веселый уличный безнаддувный LS3, вы можете ожидать от него около 525 лошадиных сил. Тепло, которое увидят кольца, будет очень похоже на то, что они имеют в заводской форме.Возьмем другого человека с LS3, который использует новую нагнетательную воздуходувку Eaton 2650. Они могут вырабатывать около 1100 лошадиных сил за счет того же диаметра цилиндра, хода и общей комбинации двигателей, что и у N / A. Благодаря более чем удвоенной выходной мощности это значительно увеличит давление в цилиндре и тепло, которое будут видеть кольца. Зазоры на концах колец должны быть существенно больше, чем у двигателя мощностью 525 лошадиных сил ».

Установка зазора кольца может быть медленным процессом, но, обращая внимание на то, сколько оборотов ручного фильтра требуется для удаления определенного количества материала, вы можете почувствовать, что потребуется для каждого кольца, и приблизиться к готовой спецификации за меньшее количество шагов.Не забывайте подпиливать только один конец кольца и старайтесь не повредить любое покрытие, которое может иметь кольцо.Все сводится к тому же, что мы упоминали в начале — жаре. Чем больше тепла, тем больше расширяется материал кольца и тем больше требуется зазор. «Двигатели с принудительным впуском создают значительно большее давление в цилиндрах, чем двигатели без наддува. Добавленный воздух и топливо в двигателях с принудительной индукцией действует как дополнительное смещение в том же пространстве, что и в варианте без наддува », — говорит ДиБласи.«Это добавленное давление в цилиндре добавляет тепла. Поскольку тепло является движущей силой торцевых зазоров, для более горячих цилиндров требуется больше торцевых зазоров. Точно так же подойдут и два атмосферных двигателя с разной степенью сжатия. Если один двигатель имеет соотношение 9: 1, а другой — 14: 1, для версии с более высокой степенью сжатия потребуется больший из двух зазоров ».

Для получения более подробной информации о опорных кольцах ознакомьтесь с этой историей!

РекомендацииWiseco нацелены на то, чтобы ввести вас в «зону Златовласки» — не слишком большую и не слишком маленькую.Дибласи советует: «Если концевой зазор верхнего кольца правильный, он будет иметь наименьший зазор на торце кольца при полном расширении, а не сам по себе. Таким образом, он обеспечивает максимальную степень сжатия в двигателе для максимальной выходной мощности ».

Использование компрессорной гильзы с коническим поршневым кольцом и правильным размером отверстия помогает обеспечить установку поршней без повреждения колец.В большинстве двигателей, с которыми вы столкнетесь, используется пакет колец со вторым компрессионным кольцом под первым, чтобы обеспечить дополнительное уплотнение и еще один путь для выхода тепла из поршня в канал цилиндра, а оттуда в рубашку охлаждающей жидкости и, в конечном итоге, Атмосфера.Как показано выше, желаемый кольцевой зазор для второго кольца часто, но не всегда, больше, чем у верхнего кольца.

«В OEM-приложениях второе кольцо плотнее верхнего», — поясняет Дибласи. «Он воспринимает меньше тепла, и его цель — контролировать масло и быть вторичным компрессионным кольцом для любого давления, которое выходит за пределы верхнего кольца. Поскольку OEM-приложения разработаны с учетом точных требований к выходной мощности, теплу, жизненному циклу и выбросам, они используют более узкий торцевой зазор второго кольца ».

Ситуация меняется, когда появляются доработки двигателя.Пер ДиБласи: «Мы рекомендуем больший зазор торца второго кольца, чем верхнее кольцо, для высокопроизводительных и гоночных двигателей, поскольку они имеют более широкий диапазон мощности и тепла, чем OEM. Двигатель с принудительным впуском может иметь такую же выходную мощность, как и в штатном режиме повседневной езды, но на треке он показывает выходную мощность в 2-3 раза больше, для которой он был изначально разработан ».

У такого дополнительного зазора есть очевидная техническая причина: «Нам нравится видеть, что торцевой зазор второго кольца на 0,001–0,002 больше, чем верхнее кольцо, поэтому он не блокируется при сжатии, которое проходит мимо верхнего кольца», — говорит ДиБласи.«Если горючие газы проходят мимо верхнего кольца, а зазор второго кольца меньше верхнего кольца, газ не пройдет через второе кольцо. Газ будет вынужден вернуться обратно в верхнее кольцо и надавить на нижнюю часть верхнего кольца. Это поднимет нижнюю часть верхнего кольца, еще больше уменьшив его уплотнение ».

По мере того, как поршневые кольца продолжают сжиматься, правильная установка становится все более важной для предотвращения повреждения кольца.Обеспечение способа управления давлением между первым и вторым кольцами является ключом к тому, чтобы оба кольца уплотнялись так, как они предназначены; поскольку небольшой «прорыв» неизбежен, необходимо с ним справиться.«Поскольку цель игры — поддерживать максимальное давление сгорания над верхним кольцом, насколько это возможно, для достижения максимальной мощности необходимо удерживать его на месте. Позволяя второму кольцу свободно пропускать избыточные сжатые газы, верхнее кольцо остается на своем месте. Газ просто проходит мимо него, немного охлаждается и попадает через маслосливную заднюю часть в нижнюю часть поршня. На этом этапе ваша система PCV должна выполнять свою работу », — объясняет ДиБласи.

Конструкция поршня также может играть роль в управлении давлением между первым и вторым кольцами, чтобы улучшить кольцевое уплотнение.ДиБласи говорит: «В большинстве случаев мы делаем канавку между верхним и вторым кольцами на площадке для второго кольца. Эта канавка увеличивает объем пространства между верхним и вторым кольцами. Увеличение объема помогает снизить давление газов, которые попадают туда ».

Теперь, когда мы рассмотрели «почему» возникновения зазора поршневых колец, пришло время применить эти знания на практике. Мы спросили Дибласи об основных проблемах, с которыми сталкиваются люди, и он дал нам несколько очень практических советов, сказав: «Есть несколько ошибок, которые люди допускают при установке зазоров на концах колец.Я сам делал это в прошлом, так что случается со всеми. Я также обращусь к общим проблемам установки кольца… »

- Ошибка №1 — Отсутствие установки зазоров между кольцами. «Некоторые люди думают, что кольца уже имеют зазоры и готовы к установке. Производители колец имеют довольно большие допуски, когда дело доходит до зазоров прямо из коробки. Всегда помещайте каждое кольцо в цилиндр, на который вы собираетесь его установить, и измерять. Держите это кольцо, предназначенное для цилиндра, все время.Иногда ваши цилиндры отличаются друг от друга на несколько 0,0001 дюйма, поэтому вы захотите быть последовательными. Я лично беру пакеты с замками на молнии и пронумеровываю каждую сумку номером цилиндра. Эти кольца остаются в сумках с правильным цилиндром, в котором они должны находиться, пока я не буду готов разорвать их, а затем возвращаться в сумку, пока я не буду готов установить их по одному »

- Ошибка № 2 — Не считываются рекомендуемые зазоры на концах колец, предоставленные производителем поршня. «Многие поставщики колец предоставляют данные только о зазорах колец OEM.Следуйте инструкциям по зазору колец для используемых вами поршней. Никогда не используйте спецификации OEM зазора торцевого кольца, так как материал и области применения сильно различаются. Мы часто получаем звонки о том, что люди устанавливают зазоры между кольцами в соответствии со спецификациями OEM, которые могут составлять всего лишь 1/3 величины зазора, которая действительно требуется ».

- Ошибка № 3 — Положить кольца вверх ногами или в неправильном месте. «99% каждого набора верхних и вторых колец имеют определенную ориентацию. Существуют скосы, скручивание, покрытия и многое другое, что делает кольца направленными.Обычно на всех первом и втором кольцах есть надпись или точка, указывающая, какая сторона находится вверх. Что касается расположения, некоторые поршни имеют верхнее и второе кольца одинаковой толщины. Обратите внимание на форму и на то, что делает каждое кольцо, чтобы знать, куда оно идет ».

- Ошибка №4 — Заделка дырок. DiBlasi разбирает это еще дальше, говоря: «Это будет скучный процесс с большим количеством опиловки, подсчета, размещения в отверстии, измерения и повторения». Легко стать ленивым или небрежным, но осторожность и внимание во время этого процесса имеют решающее значение.

- Опиловка колец перед измерением концевых зазоров. «Некоторые люди считают, что кольца и так слишком малы, и начинают опиливать без базового измерения. Всегда сначала измеряйте ».

- Подсчитайте количество ходов при использовании ручного кольцевого фильтра. «Это поможет вам понять, сколько материала удаляется при каждом повороте фильтра».

- Незнание материала кольца, которое вы регистрируете. «Стальному кольцу потребуется значительно больше оборотов кольцевого фильтра для удаления материала, чем литому кольцу.Стальному кольцу может потребоваться 30 витков на фильтре для увеличения зазора на 0,005 дюйма, тогда как для литого кольца требуется 10 витков. Я совершил эту ошибку 10 лет назад и подал лишние 0,020 от литого кольца, и мне пришлось купить другое кольцо… »

- Не скручивайте зазоры на концах. “Убедитесь, что зазоры на концах ваших колец имеют квадратную форму и перпендикулярны поверхности стенки цилиндра. Вам не нужен конус, поскольку измерение торцевого зазора будет неправильным ».

- Не торопясь. «Этот процесс утомительный и требует измерения вперед и назад, чтобы вы могли быть точными.Не торопитесь и начинайте подавать понемногу. Когда у вас будет несколько цилиндров, вы будете иметь представление о том, сколько оборотов требуется каждому кольцу ».

знать типы зазоров поршневых колец

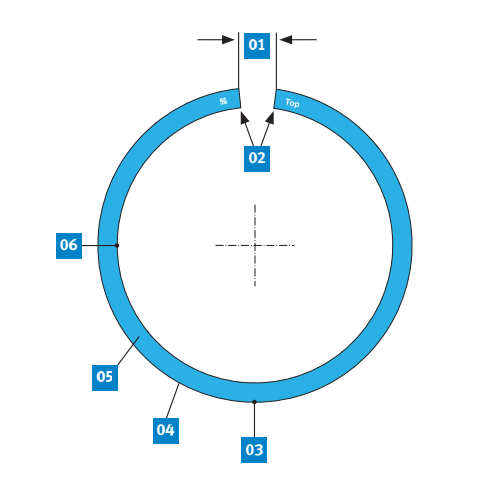

У нас есть три типа зазоров для поршневых колец.

1. Стыковый зазор.

2. Осевой зазор.

3. Задний зазор или радиальный зазор.

1. Стыковой зазор :- Также известен как зазор торца кольца или зазор зазора.

- Это расстояние между соединительными поверхностями поршневого кольца (или зазор между торцом кольца внутри гильзы).

- Этот зазор должен быть в пределах, указанных производителем двигателя.

- Кольцо расширяется при горячем двигателе. Если зазор меньше минимального предела, концы соприкасаются из-за этого теплового расширения.

- Кольцо расширяется относительно гильзы. Это увеличивает трение, что приводит к поломке кольца и заеданию поршня.

- Если зазор превышает максимальный предел, газы сгорания выдуваются кольцами, а выхлопные газы попадают в картер.

- Это приводит к потере давления сжатия в цилиндре.

- Для измерения стыкового зазора вставьте кольца в нижнюю часть гильзы и убедитесь, что они совпадают с осью гильзы.

- Измерьте зазор между поверхностями поршневого кольца с помощью щупа.

- Запишите два набора показаний, передний кормовой и левый правый борт.

2. Осевой зазор

- Это зазор от верха кольца до верха кольцевой канавки.

- Газы сгорания оказывают давление за поршневыми кольцами и толкаются к гильзе для обеспечения надлежащего уплотнения.

- Если зазор меньше минимального предела, газы сгорания не могут течь за кольца.

- Для измерения осевого зазора поместите кольцо в соответствующую канавку так, чтобы оно опиралось на нижнюю поверхность канавки.

- Измерить зазор между поршневым кольцом и верхней поверхностью канавки с помощью щупа.

- Запишите два набора показаний для носа на корме и слева на правом борту.

3. Задний зазор

- Это зазор от внутреннего диаметра поршневого кольца до внутреннего диаметра канавки.

- Толщина кольца должна быть меньше глубины канавки, чтобы внешняя поверхность кольца находилась внутри кольцевой канавки.

- Если задний зазор отсутствует, кольца принимают на себя боковую нагрузку. Это приводит к высокому трению и возможному заклиниванию поршня.

- Чтобы измерить задний зазор, измерьте глубину канавки поршневого кольца с помощью ограничителя глубины.

- Выполните оба этих измерения как минимум в 6 различных положениях по окружности канавки.

- Разница между двумя показаниями даст задний зазор.

* Задний зазор = глубина канавки под кольцо — толщина кольца.

Концевой зазор поршневого кольца

Дом, Библиотека по ремонту автомобилей, Автозапчасти, Аксессуары, Инструменты, Руководства и книги, Автомобильный БЛОГ, Ссылки, Указатель

Проверка и регулировка зазоров поршневых колец необходима при установке новых колец или поршней в двигатель.В правильный торцевой зазор обеспечивает хорошее уплотнение сгорания (минимальный прорыв) и допускает достаточный зазор между концами колец поэтому они не соприкасаются друг с другом и не вызывают истирание или заедание колец.

Торцевой зазор можно измерить, поместив поршневое кольцо в отверстие цилиндра и вставив щуп между концами. кольца. Если зазор слишком узкий (меньше минимального рекомендуемого зазора), концы колец можно подпилить для увеличения. разрыв. Тщательно подпилите так, чтобы оба конца кольца оставались параллельными друг другу.Другими словами, не подпиливайте под углом. В концы кольца должны быть квадратными.

ПРЕДУПРЕЖДЕНИЕ: При измерении торцевого зазора поршневого кольца проверьте зазор с кольцами в верхней части и нижней части отверстия. Если отверстие имеет конический износ (отверстия обычно больше всего изнашиваются в верхней части), то зазор будет больше в верхней части и меньше в нижней части отверстия. Использовать нижнее положение, чтобы установить торцевой зазор. Если вы используете верхнюю часть изношенного отверстия для установки торцевого зазора, зазор будет слишком мал, когда поршень достигает дна канала ствола.Концы кольца могут удариться друг о друга, что приведет к заеданию кольца и истиранию. Цилиндры, у которых больше Конусный износ от 0,003 до 0,005 дюйма, вероятно, следует расточить или отточить до большего размера, чтобы восстановить надлежащие зазоры поршня и кольца. Ссылаться на данные производителя двигателя о максимально допустимом износе конуса.

Торцевой зазор поршневого кольца следует измерять, когда поршневое кольцо находится рядом с нижней (неизношенной) частью цилиндра. Изношенные цилиндры могут иметь конический износ, который увеличивается кверху.

Вы можете определить степень износа цилиндра, измерив зазор между торцами колец вверху и внизу цилиндра.

Любая разница в измерениях торцевого зазора сверху вниз указывает на степень износа конуса цилиндра. Вышеуказанный конический износ составляет 0,004 дюйма.

Размеры торцевого зазора должны быть одинаковыми для прямого, только что расточенного или хонингованного цилиндра.

Рекомендации по зазору концевого зазора поршневого кольца

Большинство производителей поршневых колец рекомендуют минимальный торцевой зазор .004 дюйма, умноженное на диаметр отверстия для верхнего компрессионного кольца поршня. Таким образом, для отверстия диаметром 4 дюйма стандартный торцевой зазор будет составлять 0,016 дюйма.

Для 2-го компрессионного кольца , стандартный рекомендуемый зазор в торце для большинства стандартных двигателей обычно составляет 0,005 дюйма, x диаметр отверстия. Таким образом, для отверстия диаметром 4 дюйма минимальный торцевой зазор на 2-м кольце будет 0,020 дюйма.

Для модифицированного уличного двигателя , который вырабатывает больше лошадиных сил и тепла, зазор следует немного увеличить, чтобы компенсировать повышенное тепловое расширение.Рекомендуется установить минимальный торцевой зазор поршневого кольца верхнего сжатия, составляющий от 0,0045 до 0,005 дюйма, в раз превышающий диаметр отверстия. Для отверстия диаметром 4 дюйма зазор торца кольца на верхнем кольце должен быть увеличен до 0,018–0,020 дюйма.

Для 2-го компрессионного кольца на модифицированном двигателе уличных характеристик обычно рекомендуется увеличивать торцевой зазор до 0,0055 дюйма, в раз превышающего диаметр отверстия. Для отверстия диаметром 4 дюйма второе кольцо будет иметь зазор 0,022 дюйма.

Для гоночного двигателя или гоночного двигателя с обдувом торцевой зазор верхнего кольца должен быть открыт на величину, равную ,006 или 0,007 дюйма, в раз превышающую диаметр отверстия. Теперь мы смотрим на торцевой зазор 2-го кольца от 0,024 до 0,028 дюйма в двигателе с диаметром отверстий 4 дюйма.

Для 2-го кольца на двигателе с азотом или обдувом рекомендуемый торцевой зазор кольца еще больше: от 0,0063 до 0,0073 дюйма в раз больше диаметра отверстия (или от 0,025 до 0,029 дюйма с отверстием 4 дюйма).

Рекомендуемый торцевой зазор масляных колец, независимо от области применения двигателя, обычно составляет .015 дюймов.

Некоторые гонщики считают, что открытие второго торцевого зазора еще больше (скажем, на дополнительные 10%) может улучшить общее уплотнение кольца, позволив захваченным газам выйти до того, как они пройдут мимо верхнего кольца и вызовут дрожание кольца на высоких оборотах (скажем, выше 5000 до 6000 об / мин).

ПРИМЕЧАНИЕ: Эти рекомендации являются чисто практическими. Всегда соблюдайте характеристики торцевого зазора, рекомендованные поставщиком поршневых колец или производителем двигателя.

Вот несколько общих рекомендаций Общества автомобильных инженеров по зазорам в торцах:

Насколько это важно и как исправить это

Один из ключей к успешной сборке двигателя — внимание к деталям.Производители двигателей знают, что если вы потратитесь на мелочи, двигатель будет иметь хорошую мощность, будет реагировать на настройку и, как правило, будет выполнять свою часть сделки. Одно из мест, где эти мелочи могут окупиться, — это зазор между поршнем и кольцом.

Само собой разумеется, что большой зазор на конце кольца облегчает путь утечки. Это может напрямую стравить драгоценное давление в цилиндре, которого так трудно достичь. В идеальной ситуации этот разрыв сводится к абсолютному минимуму.Здесь мы применяем искусство заполнения зазоров между кольцами. Но есть много важных деталей, которые необходимо учесть, прежде чем отказываться от верхнего и второго колец.

Поршень слева размещает верхнее кольцо дальше от деки, чем версия справа. Двигатели с наддувом и с турбонаддувом, как правило, делают это для защиты колец от чрезмерного нагрева. Обычно безнаддувные двигатели сопротивления перемещают кольцо ближе к вершине. Это положение влияет на характеристики торцевого зазора. Также обратите внимание на углубление между верхним и вторым кольцами на поршне справа.Это создано для увеличения объема в этой области и минимизации повышения давления.