Московский инновационный кластер

Область техники: Изобретение относится к сфере двигателестроения, а именно к области роторных двигателей внутреннего сгорания.

Уровень техники: В настоящее время наиболее широко в качестве стационарных энергоустановок и силовых приводов транспортных средств используются поршневые двигатели внутреннего сгорания (ДВС), газотурбинные двигатели (ГТД) и паровые турбины. Классические поршневые ДВС двухтактного и четырехтактного цикла известны с 60-х и 70-х годов XIX века (С. Балдин, «Двигатели внутреннего горения», Прага, Имка-пресс, 1923 г). Подвижный цилиндрический поршень совершает линейные возвратно-поступательные движения внутри неподвижного цилиндра. Поршень соединен шатуном с коленчатым валом. При горении предварительно сжатой смеси паров топлива и воздуха в герметично замкнутом пространстве между поршнем и цилиндром за счет повышения давления горячих газов осуществляется одновременное с процессом горения линейное рабочее движение поршня, которое кривошипно-шатунным механизмом превращается во вращательное движение коленвала. Поршневые двигатели с объемным расширением рабочей камеры (в которых на сегодняшний момент степень сжатия равна степени расширения) характеризуются недостаточно высокими начальными параметрами давления и температуры рабочих газов в процессе сгорания сильно сжатой рабочей смеси. Чем сильнее сжимается 1 ВС, тем быстрее и лучше она сгорает. Но сжимать ТВС удается только до определенного предела, после которого появляется взрывоподобное сгорание ТВС, называемое детонацией. При детонации возникают огромные механические нагрузки на детали кривошипно-шатунного механизма и цилиндрово-поршневой группы, приводящие к их механическому разрушению. Плюс к этому получается в 2 раза большая температура рабочих газов, от которой сгорает смазка с трущихся поверхностей деталей, происходит их оплавление, заклинивание или прогар. Ясно, что детонационное сгорание если и возможно, то только в каком-то отдельном, замкнутом до определенного момента объеме, прочность и термостойкость которого позволяет выдержать такие нагрузки и отсутствуют подвижные детали, требующие смазки. Однозначно, поршневой ДВС не может претендовать на определение «эффективный двигатель» по конструктивным признакам. Но он не в состоянии претендовать на это и по показателю параметров рабочего тела как в результате сгорания ТВС, так и на выходе из двигателя, потому что во всех существующих ныне конструкциях двигателей внутреннего сгорания на выхлоп идут газы при температуре от 800 до 1100 С°. По этой причине тепловой баланс современного поршневого двигателя внутреннего сгорания в среднем варианте конструктивного исполнения получается таким: 30% — тепло, переводимое в полезную работу; 30% — тепло, отводимое во вне через систему охлаждения; 40% — тепло, отводимое во вне с выпуском отработавших газов горения. Т.е. средний термодинамический КПД современных двигателей внутреннего сгорания не превышает 30-35%. И если варианты по снижению температуры выходящих газов периодически появляются, то вариантов по увеличению начального давления рабочего тела нет — мешает детонация.

Однозначно, поршневой ДВС не может претендовать на определение «эффективный двигатель» по конструктивным признакам. Но он не в состоянии претендовать на это и по показателю параметров рабочего тела как в результате сгорания ТВС, так и на выходе из двигателя, потому что во всех существующих ныне конструкциях двигателей внутреннего сгорания на выхлоп идут газы при температуре от 800 до 1100 С°. По этой причине тепловой баланс современного поршневого двигателя внутреннего сгорания в среднем варианте конструктивного исполнения получается таким: 30% — тепло, переводимое в полезную работу; 30% — тепло, отводимое во вне через систему охлаждения; 40% — тепло, отводимое во вне с выпуском отработавших газов горения. Т.е. средний термодинамический КПД современных двигателей внутреннего сгорания не превышает 30-35%. И если варианты по снижению температуры выходящих газов периодически появляются, то вариантов по увеличению начального давления рабочего тела нет — мешает детонация.

«При детонационном сгорании сжатой и перегретой ТВС происходят сложные процессы во время которых образуются разные виды чередующегося пламени». (С. Соколик, Сгорание в транспортных поршневых двигателях. Изд. АН СССР, 1951 г, стр 37). Скорость распространения пламени увеличивается с 20-40 до 2000 м/сек при температуре до 4000 гр. С.

Известно, что при высокой (порядка 2000 гр С) температуре можно успешно сжигать даже очень бедную ТВС, даже при сравнительно небольшом ее сжатии и топливе невысокого качества. «Детонационное горение дает заметно больше энергии тепла и давления рабочих газов, чем обычное медленное горение», www.rotor-motor.ru. «Детонация-двигатель».

По законам термодинамики, тепловой двигатель, чтобы иметь высокий термодинамический КПД, должен наиболее эффективно использовать энергию горения топлива, чтобы получить как можно более высокие начальные параметры рабочего тела (давление и температуру) и низкие конечные такие параметры на выходе из ДВС.

Таким образом получается, что при проектировании теплового двигателя мы должны стремиться к получению в нем мгновенного, взрывного сгорания ТВС для получения наиболее высоких начальных параметров рабочего тела.

Но как, конструктивно, поставить детонацию на службу эффективности ДВС?

Из сказанного выше вытекает ответ. Нужно сжигать ТВС в высокотемпературной, высокопрочной, не имеющей подвижных трущихся частей (не нуждающихся в смазке) и запирающейся на время горения, камере сгорания. Вариант конструктивного решения этой важнейшей инженерной задачи предлагается впервые.

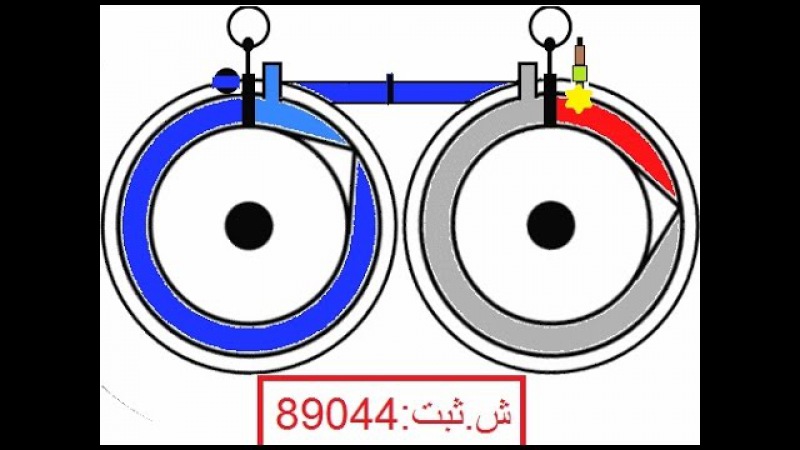

Ближайшим аналогом, по конструктивным особенностям, предлагаемого в качестве изобретения Роторного Детонационного Двигателя Внутреннего Сгорания, является роторный двигатель Уайдла. Совпадающими существенными признаками между заявляемым изобретением и рассматриваемым ближайшим аналогом, является наличие в их конструкции двух секций с лопаточными роторами, закрепленными на одном общем валу, одна из которых служит только для всасывания, сжатия и подачи ТВС в КС, а другая секция превращает энергию рабочего тела во вращательное движение рабочего вала.

Отличительными существенными признаками является то, что в двигателе Уайдла КС представляет собой канал в стенке между секциями, ограниченный ближайшими лопатками секций, а в заявляемом Роторном Детонационном Двигателе Внутреннего Сгорания стенка между секциями выполнена в виде еще одной неподвижной секции, в которой выполняется прочная, выдерживающая механические и температурные нагрузки взрывного сгорания ТВС, со стенками или покрытием этих стенок, материалом, выдерживающим длительно температуру до 4000 гр С, камера сгорания, которая соединена каналами с боковыми секциями, а каналы имеют возможность перекрываться клапанами впуска и выпуска по принципу действия лепестковых, т.е. под действием разности давлений (или управляемых). Кроме них в КС должен быть еще один управляемый клапан, который служит для стравливания избыточного давления рабочего тела из КС в атмосферу непосредственно перед впуском свежей порции ТВС в КС.

Такая отдельная, прочная, высокотемпературная КС необходима, по теории теплового двигателя, для получения максимально высоких начальных параметров рабочего тела (давления и температуры газов горения), что ведет к КПД, стремящемуся к максимальному значению из-за максимально высокого значения давления рабочего тела. Такая КС приводит к получению не только существенно увеличенного давления рабочего тела, к чему мы стремимся в первую очередь, но при этом получаем и сверхвысокую температуру рабочего тела, которая будет помехой для длительной и безаварийной работы ДВС.

Такая КС приводит к получению не только существенно увеличенного давления рабочего тела, к чему мы стремимся в первую очередь, но при этом получаем и сверхвысокую температуру рабочего тела, которая будет помехой для длительной и безаварийной работы ДВС.

Для безаварийной работы двигателя из-за высокой температуры, а также для получения еще большего КПД, в таком Роторном Детонационном Двигателе Внутреннего Сгорания есть возможность и необходимость применения охлаждения уже полностью сгоревшей рабочей смеси в КС и сильно перегретого рабочего тела, впрыском воды в рабочую секцию перед выстрелом очередной порции рабочего тела по принципу, описанному в Патенте на изобретение RU 2491431 «Способ работы роторного двигателя внутреннего сгорания».

Таким образом, применяя в Роторном Детонационном Двигателе Внутреннего Сгорания детонационную КС, охлаждение водой рабочего тела и поверхностей деталей рабочей секции с целью перевода внутренней энергии рабочего тела в потенциальную энергию давления водяного пара, при температуре парогазовой среды на выходе из двигателя стремящейся к температуре окружающей среды, реально получить КПД, стремящийся к 100%.

Сущность изобретения.

Задачей изобретения, которая реализована в этой конструкции, является создание высокоэффективной конструкции роторного двигателя внутреннего сгорания, с КПД более 50%, в котором появляется возможность просто, с минимальными затратами и с предельно малым усложнением конструкции, встроить в технологический цикл двигателя отдельную, детонационную, высокотемпературную, запираемую на время горения ТВС камеру сгорания, повышая начальные параметры рабочего тела для более эффективной работы теплового ДВС.

Особенность изобретения — именно возможность изготовления и встраивания в конструкцию роторного двигателя отдельной, запираемой, высокотемпературной КС любых размеров и формы, из любого, доступного для этих параметров рабочего тела, материала или материала покрытия стенок для полного и эффективного сжигания поступающего топлива.

Техническим результатом применения такого инженерного решения является максимальное упрощение конструкции всего ДВС, технологии изготовления КС, в которой возможно эффективное сжигание очень бедной ТВС с получением максимально высоких параметров рабочего тела и КПД Роторного Детонационного Двигателя Внутреннего Сгорания, повышения удельной мощности, экономичности и экологичности ДВС. При этом, впервые в рабочий цикл ДВС удается включить процесс детонационного сжигания ТВС, который всегда в истории двигателестроения был бичом ДВС, его бедой, от которой старались избавиться всеми способами. Предлагаемое техническое решение позволит извлечь в разы большую энергию из скрытой в топливе энергии химических связей, сведет к нулю выброс несгоревших вредных веществ.

Таким образом, конструкция Роторного Детонационного Двигателя Внутреннего Сгорания, состоящего из трех секций, в промежуточной секции которого располагается камера сгорания, запираемая на время горения ТВС клапанами, изготовленная из материала, выдерживающего механические нагрузки и высокую температуру, возникающие при детонационном сгорании ТВС, позволяет получить значительное увеличение начальных параметров рабочего тела (давления рабочих газов).

Для достижения еще большего эффекта работы теплового двигателя и для безаварийной работы ДВС необходимо и возможно применить охлаждение рабочей секции изнутри впрыскиванием необходимого количества воды, скажем, на одну из лопаток рабочей секции для получения паровой фазы рабочего цикла и внутреннего охлаждения рабочей секции двигателя (паровая фаза), тогда как на другую лопатку будут воздействовать газы горения. Т.е. на один оборот рабочего вала такого ДВС будет 1 такт в 180 градусов от воздействия сгоревшего топлива и 1 такт 180 градусов паровой фазы от испарения воды от горячих стенок рабочей секции.

Есть возможность использовать в этом ДВС другой вариант подачи воды в рабочую секцию описанный в изобретения RU 2491431 «Способ работы роторного двигателя внутреннего сгорания», т. е. подача воды в рабочую секцию до момента входа в нее очередной порции раскаленного рабочего тела под большим давлением из КС, но уже под каждую из двух лопаток рабочей секции или 2 раза за 1 оборот рабочего вала.

е. подача воды в рабочую секцию до момента входа в нее очередной порции раскаленного рабочего тела под большим давлением из КС, но уже под каждую из двух лопаток рабочей секции или 2 раза за 1 оборот рабочего вала.

В. СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Реализация, заявленного изобретением, конструкции Роторного Детонационного Двигателя Внутреннего Сгорания, возможна к осуществлению через применение известных и новых материалов и технологий их обработки для возможности изготовления КС, в которой возможно использовать детонационное сгорание ТВС.

Принцип работы и сама работа крайних секций этого Д ВС известна в механике достаточно давно и успешно применяется в пневмомашинах, например пневматический инструмент, компрессоры.

Реализация практического исполнения предлагаемой встраиваемой в конструкцию роторного двигателя КС, возможна на условиях применения известных на сегодняшний день технологиях и современных материалов, например керамики.

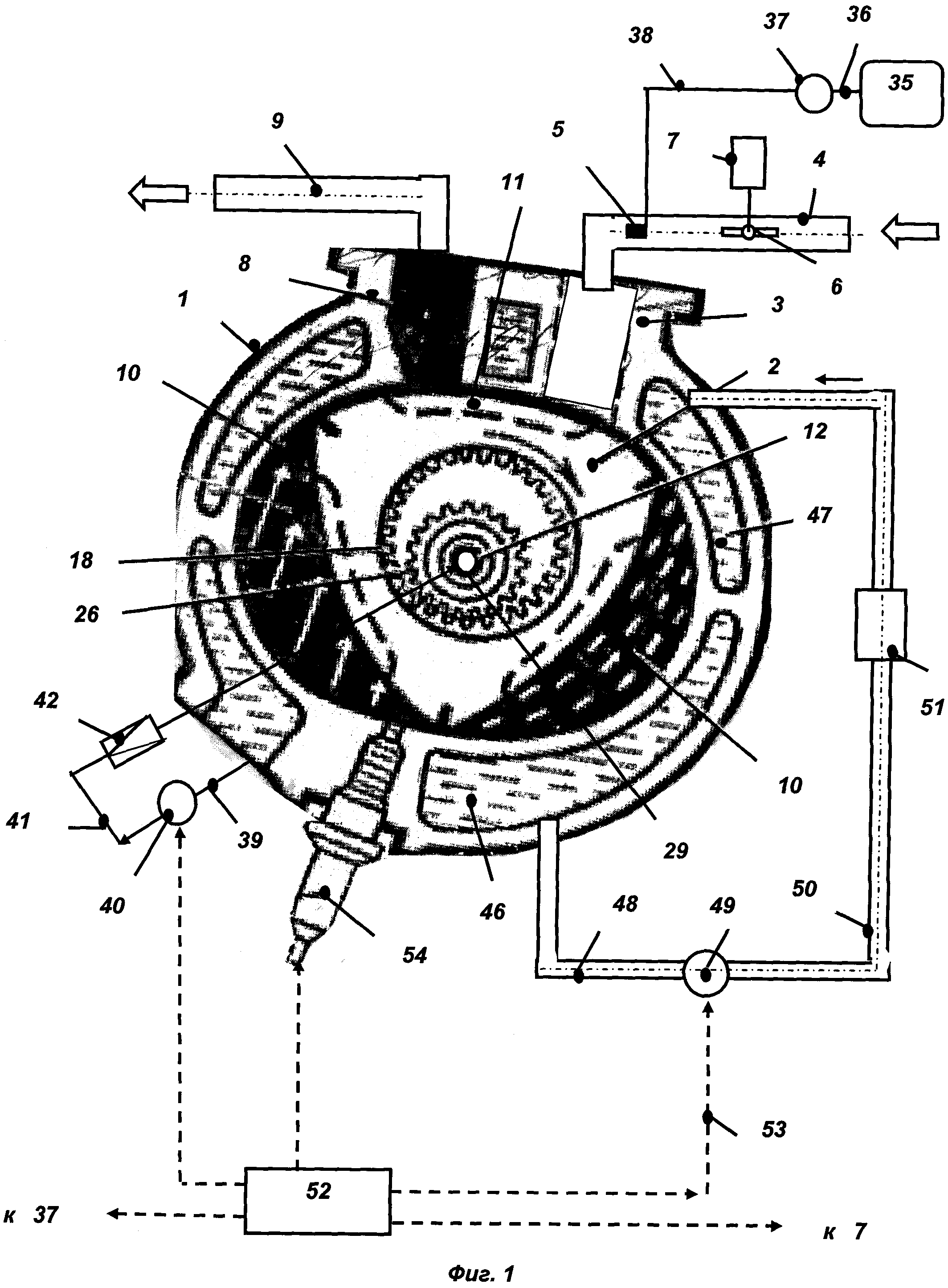

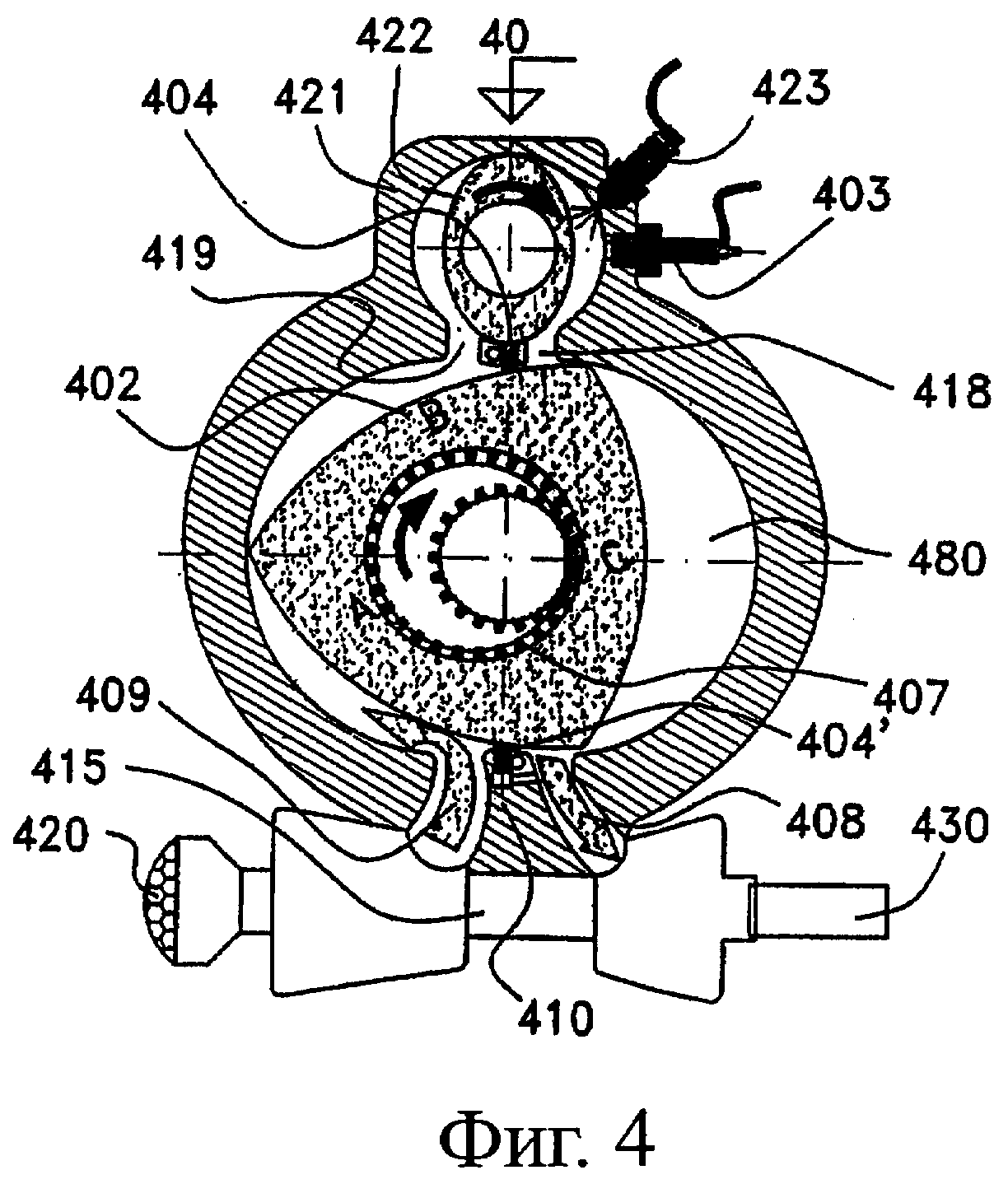

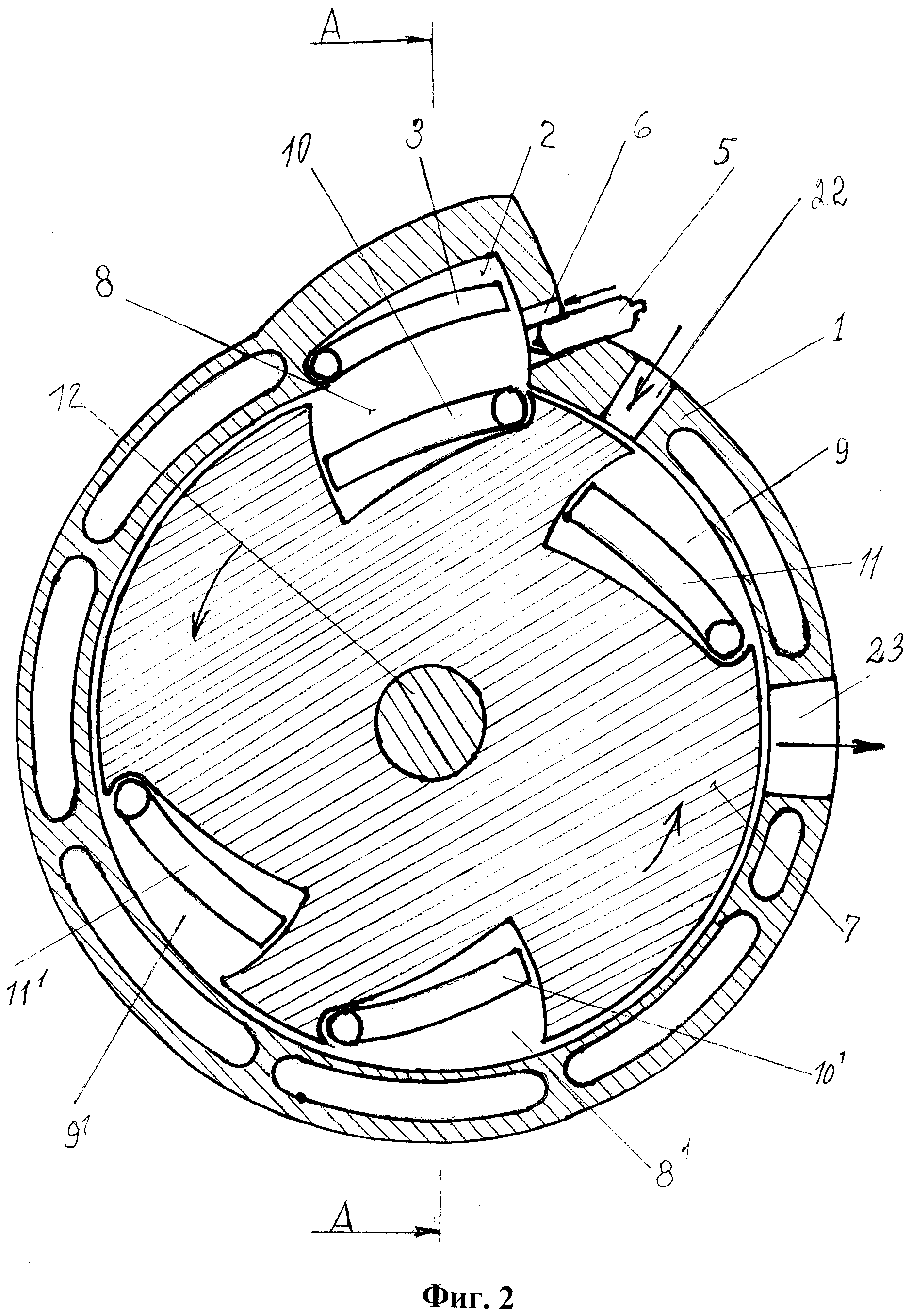

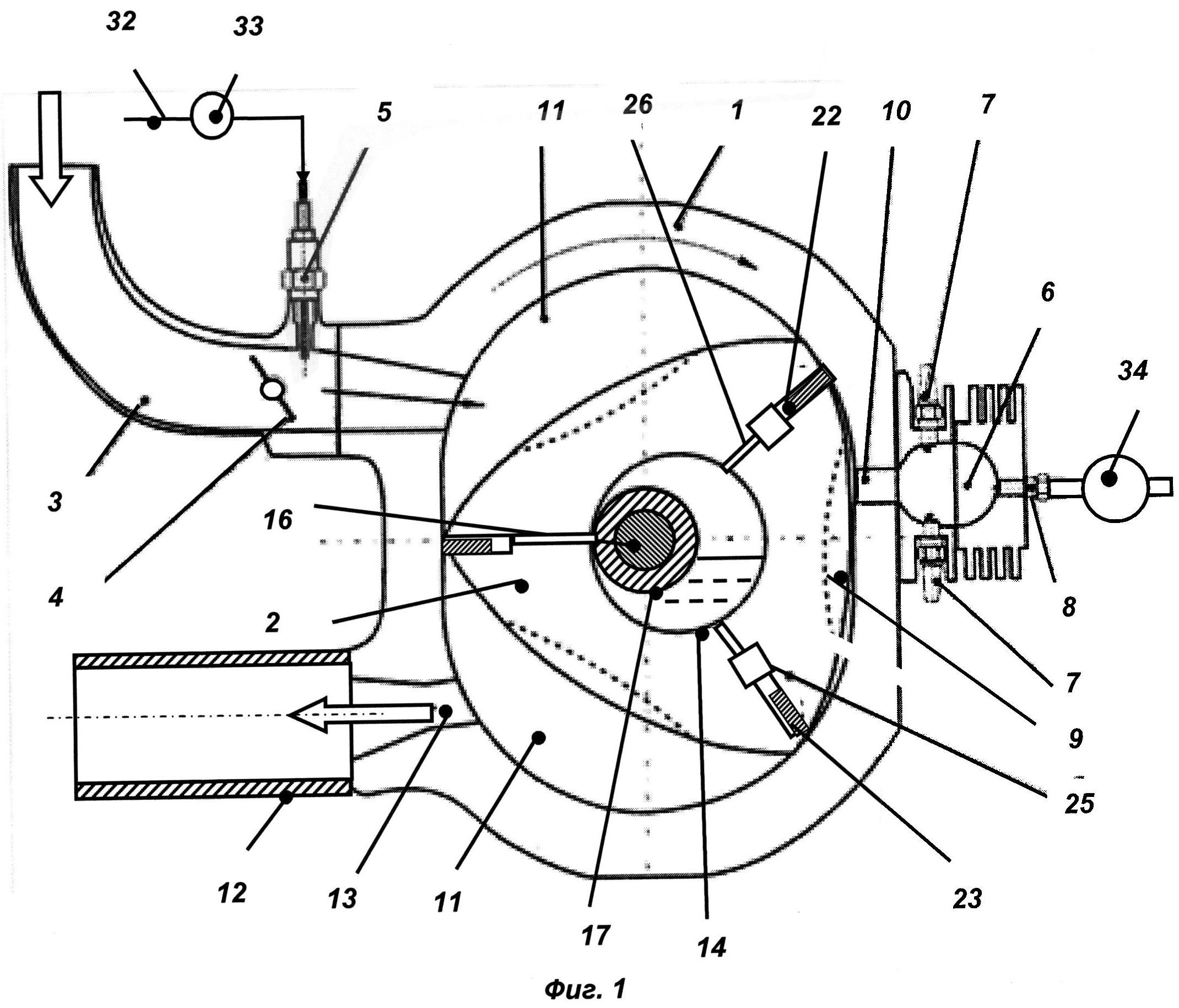

На прилагаемых к данному разделу патентной заявки чертежах представлены продольный разрез (Фиг. 1) и три сечения двигателя (Фиг. 2) по трем его секциям (входной, камеры сгорания и рабочей) с элементами: рабочим валом (элемент 1), насаженными на него роторами входной (элемент 2) и рабочей (элемент 12) секций, с установленными в роторах лопатками, соответственно, входной (элемент 14) и рабочей (элемент 11) секций. Корпуса секций входной (элемент 15), рабочей (элемент 13) и КС (элемент 16) разделены между собой стенками (элемент 3 и 9). В корпусе камеры сгорания выполнена непосредственно сама КС (элемент 5), которая имеет 3 клапана: впускной (элемент 4), выпускной (элемент 10). стравливающий (элемент 8) и свеча зажигания (элемент 7). На рабочем валу имеется кулачок (элемент 6), управляющий стравливающим клапаном. Впуск ТВС во входную секцию через впускное отверстие (элемент 17), а выпуск отработавших газов и пара из рабочей секции через выпускные отверстия (элементы 18 и 19). Вода в рабочую секцию подается через форсунку (элемент 20).

Вода в рабочую секцию подается через форсунку (элемент 20).

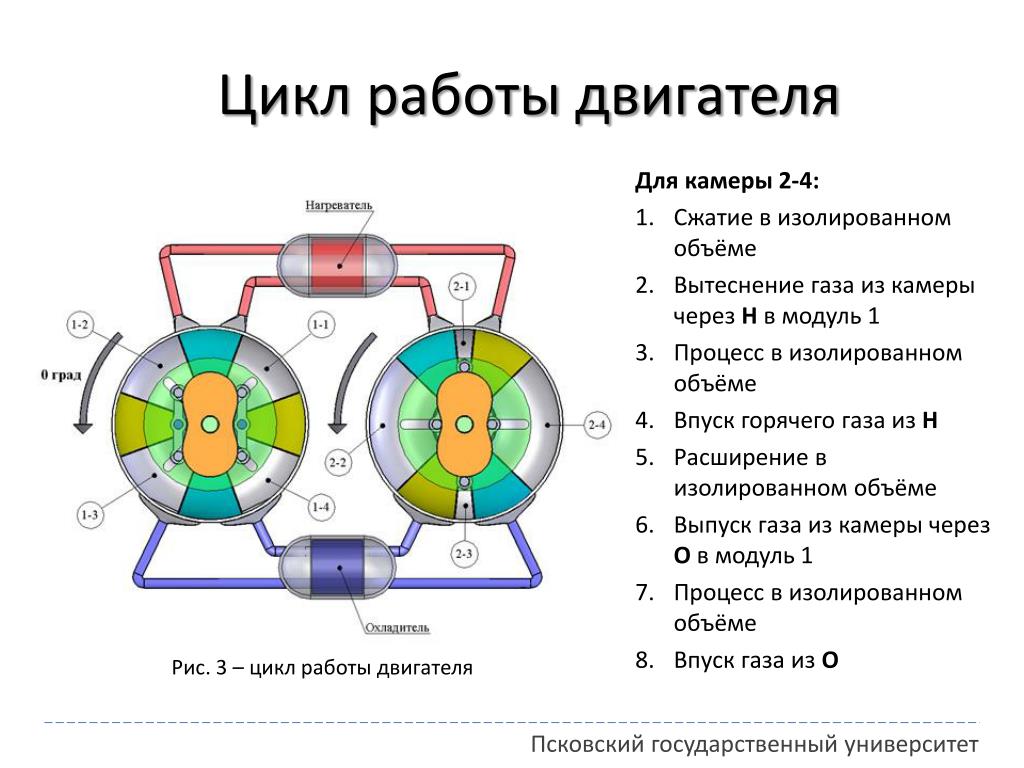

В такой конструкции двигателя, заявляемого изобретением, Роторный Детонационный Двигатель Внутреннего Сгорания, рабочий процесс может протекать по двум вариантам, следующим образом.

Работа двигателя по первому варианту: на 1 полный оборот рабочего вала — 1 такт 180 градусов поворота рабочего вала — сжигание ТВС и 1 такт 180 градусов поворота рабочего вала — паровой фазы.

При работе двигателя поворачивается рабочий вал вместе с роторами секций и находящимися в них лопатками. Лопатка входной секции начинает сжимать ТВС, всасываемую через впускное отверстие. Ее давление повышается, открывается впускной клапан и ТВС загоняется в КС, где происходит ее воспламенение разрядом свечи зажигания. КС, в этот момент заперта всеми тремя клапанами, а ее температура порядка 2000 гр. С, поэтому смесь сгорает взрывоподобно. Давление в КС резко поднимается, впускной клапан закрывается и открывается выпускной клапан. Рабочие газы выстреливаются в рабочую секцию и, через лопатку рабочей секции, приводят во вращение ротор рабочей секции с рабочим валом. На подходе к КС второй лопатки, в КС кулачком на рабочем валу открывается стравливающий клапан и избыточное давление в рабочей секции закрывает выпускной клапан, остаточное давление из КС стравливается в атмосферу, а ТВС со второй лопатки входной секции загоняется в КС. В это самое время в рабочей секции эту верхнюю точку проходит вторая лопатка и сюда впрыскивается порция воды через форсунку, которая, испаряясь от нагретых деталей рабочей секции увеличивает давление в рабочей секции, закрывается выпускной клапан КС, давление пара приводит во вращение ротор рабочей секции и охлаждает детали рабочей секции. Отработавшие газы и пар из рабочей секции выбрасываются в атмосферу через выходное отверстие, а при дальнейшем движении лопатки, через второе выходное отверстие.

Работа двигателя по второму варианту: на 1 оборот рабочего вала два такта сжигания ТВС в КС по 180 градусов поворота рабочего вала. С использованием изобретения RU 2491431 «Способ работы роторного двигателя внутреннего сгорания», наиболее предпочтительна.

С использованием изобретения RU 2491431 «Способ работы роторного двигателя внутреннего сгорания», наиболее предпочтительна.

При работе двигателя поворачивается рабочий вал вместе с роторами секций и находящимися в них лопатками. Лопатка входной секции начинает сжимать ТВС, всасываемую через впускное отверстие. Ее давление повышается и под его действием открывается впускной клапан и ТВС загоняется в КС, где происходит ее воспламенение разрядом свечи зажигания. КС, в этот момент заперта всеми тремя клапанами, а ее температура порядка 2000 гр. С, поэтому смесь сгорает взрывоподобно. В этот момент в рабочей секции происходит впрыск порции воды в рабочую секцию через форсунку, за рабочую лопатку, где давление невелико или есть разрежение. В КС поджигается ТВС и давление в КС резко поднимается, впускной клапан закрывается и открывается выпускной клапан. Рабочие газы выстреливаются в рабочую секцию и приводят во вращение ротор рабочей секции с рабочим валом. На подходе второй лопатки входной секции к КС открывается стравливающий клапан, и избыточное давление в рабочей секции закрывает выпускной клапан, а остаточное давление из КС стравливается в атмосферу, ТВС со второй лопатки загоняется в освободившуюся КС, а стравливающий «лапан закрывается. В этот момент в рабочую секцию поступает очередная порция воды, в КС поджигается ТВС, поступившая в КС со второй лопатки входной секции и процесс повторяется, т.е. в рабочую секцию поступает давление из КС, испаряется поступившая вода, еще больше увеличивается давление парогазовой смеси и вращает рабочий вал. Отработавшие газы и пар из рабочей секции выбрасываются в атмосферу через выходные отверстия.

Таким образом, отдельная «горячая» КС способствует быстрому и полному сгоранию ТВС, а роторная конструкция данного ДВС приводит к его конструктивному упрощению, позволяет ввести в рабочий цикл паровую фазу, увеличить максимальные обороты и мощность двигателя, улучшить экономичность и экологичность. Кроме этого, такой ДВС будет иметь высокий крутящий момент из-за относительного большого плеча действия силы давления рабочего тела, при малых габаритах и большой диапазон рабочих оборотов за счет уменьшения оборотов холостого хода и увеличения максимально допустимых оборотов. .

.

Главная особенность изобретения — конструктивные особенности и расположение отдельной, запирающейся на время горения рабочей смеси, не имеющей сопряженных вращающихся деталей, камеры сгорания в отдельной секции, в которой ее можно выполнить из любого материала, любой формы для обеспечения возможности детонационного сгорания сильно обедненной ТВС.

Роторный двигатель

История появления роторных двигателейПервое упоминание роторного двигателя датируется 1919 годом. На тот момент изобретателю Феликсу Ванкелю было всего 17 лет. С одной стороны, сложно предположить, что юный Феликс смог изобрести роторный двигатель в таком возрасте, с другой – к примеру, Вольфганг Моцарт, который писал гениальные симфонии в еще более раннем возрасте.

В биографии Ванкеля были и учеба в университете, и принудительные работы в компаниях BMW и Daimler, и даже тюремное заключение.

После освобождения из под стражи Феликс Ванкель устроился на работу в мотоциклетную компанию, где его разработками заинтересовался один из инженеров этой компании Вальтер Фройде. Работа в тандеме ускорила темпы исследований, и в 1957 году заработал первый роторный двигатель Ванкеля и Фройде.

Впоследствии конструкция двигателя была пересмотрена и претерпела ряд изменений. Только в 1958 году свет увидел окончательный вариант роторного двигателя, который используется и в наши дни.

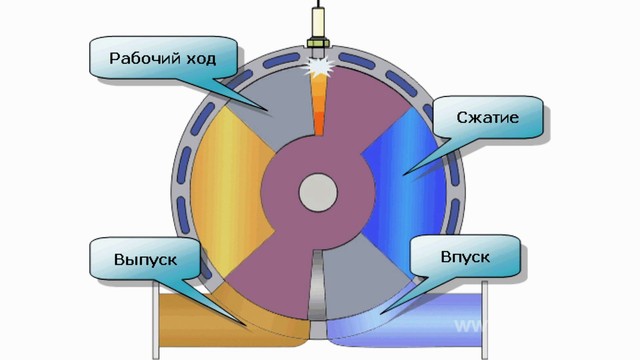

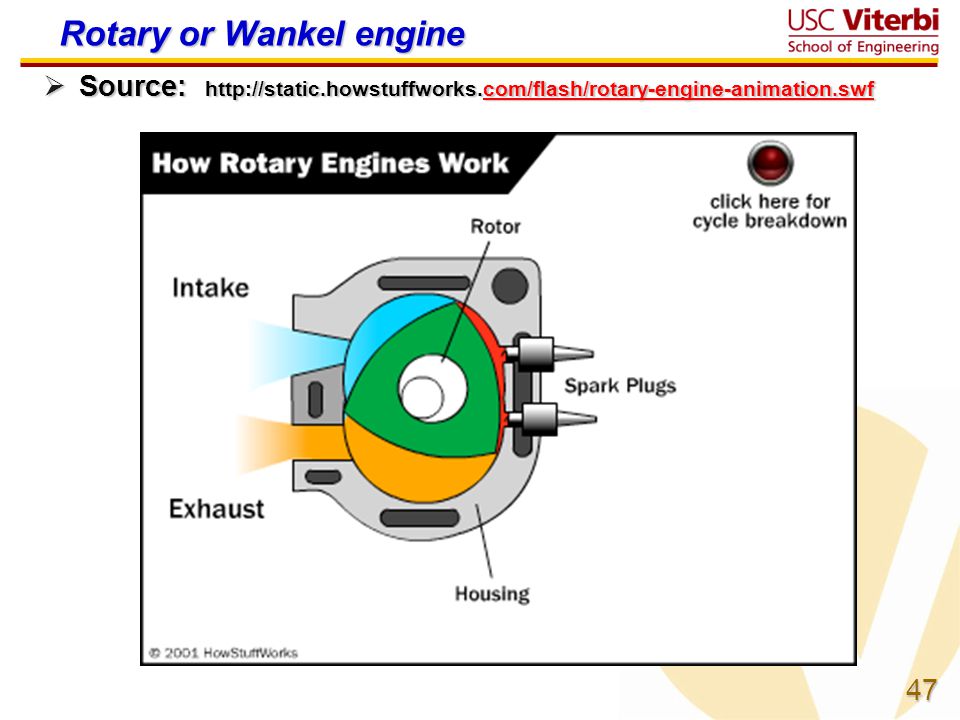

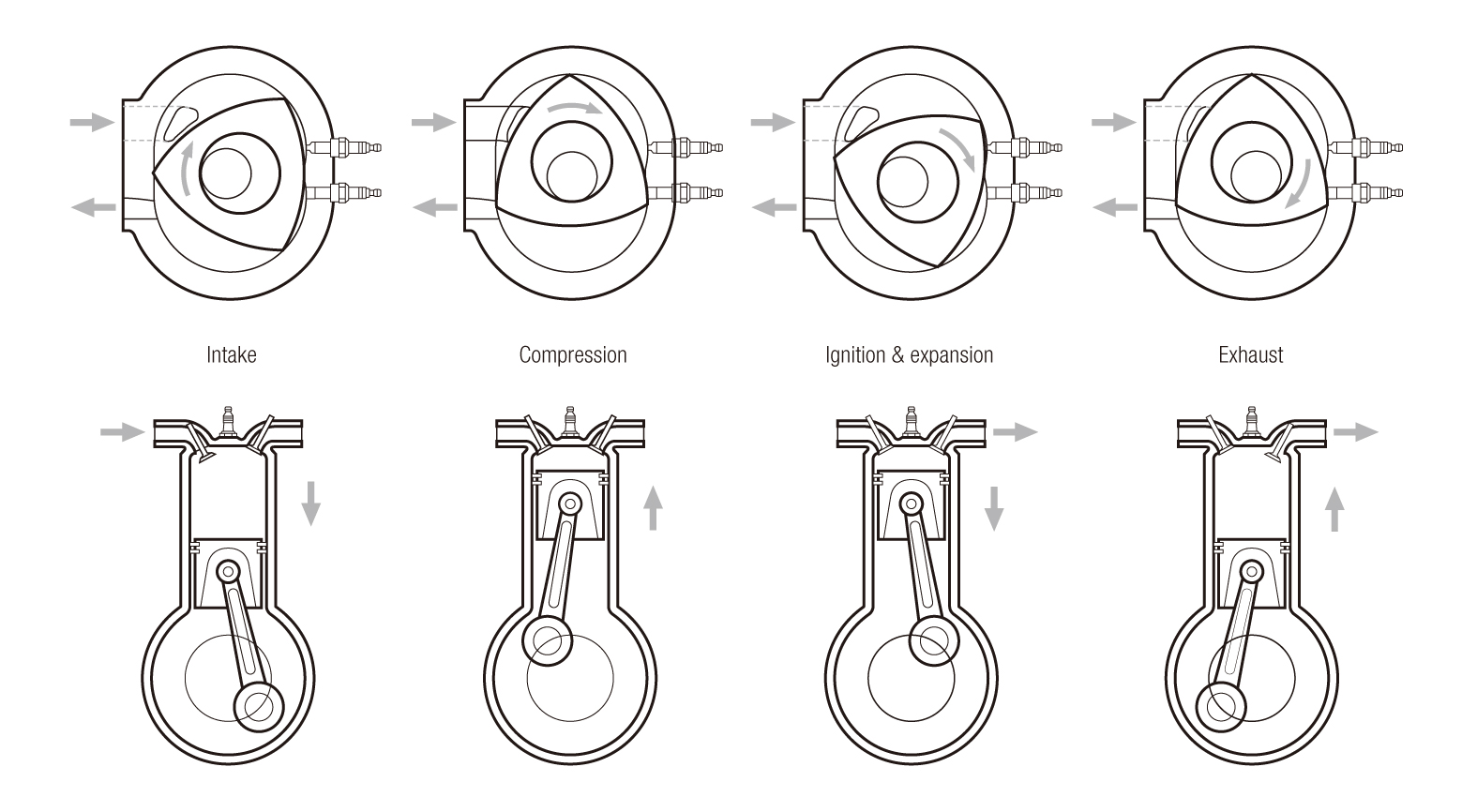

Устройство и принцип работы роторного двигателяРоторный двигатель является двигателем внутреннего сгорания. Даже количество тактов у него не отличается от классического 4-х тактного поршневого ДВС. Его принципиальное отличие в том, что роль поршня играет ротор.

— он участвует в образовании камер внутреннего сгорания;

— при его помощи осуществляется впуск и выпуск газов;

— приводит в действие главный вал;

Роторный двигатель имеет такой же цилиндр, как и двигатель поршневой. Отличается цилиндр формой, а называется — статор. Ротор является главным движущим элементом, его вращение внутри статора осуществляется за счет шестерней. Имеются, аналогичные поршневому ДВС, впускной и выпускной клапаны, а воспламенение происходит с помощью свечи. Рассмотрим все 4 такта вращения ротора:

Ротор является главным движущим элементом, его вращение внутри статора осуществляется за счет шестерней. Имеются, аналогичные поршневому ДВС, впускной и выпускной клапаны, а воспламенение происходит с помощью свечи. Рассмотрим все 4 такта вращения ротора:

— Впуск топлива. Положение, которое занимает ротор, позволяет создать отдельную камеру и заполнить ее топливом.

— Сжатие. Происходит поворот ротора за счет давления топливной смеси.

— Рабочий ход. На данном этапе происходит еще один поворот и воспламенение. Выделяется большое количество энергии и возрастает давление, что приводит к следующему повороту ротора.

— Выхлоп. Завершающий этап цикла, при котором продукты сгорания выводятся через выпускной клапан.

Достоинства и недостатки роторных двигателейВ 50-ые годы прошлого столетия роторный двигатель казался новым этапом в развитии автомобилестроения. На первый взгляд двигатель имел одни преимущества: низкий уровень вибраций и отсутствие газораспределительной системы (ротор сам открывает и закрывает клапаны, что значительно упрощает конструкцию). Однако позднее были выявлены и существенные недостатки этого типа двигателя, которые и не позволили ему получить широкое применение.

Основной недостаток – вытянутая форма статора. Благодаря этому площадь рабочей поверхности больше чем у поршневого ДВС, и это приводит к значительным потерям энергии. Кроме того, отсутствие распределительной системы осложняет процесс смешивания горючего, что увеличивает расход топлива. Экологические показатели роторных двигателей также оставляют желать лучшего.

Следующий недостаток – высокие температуры при работе двигателя. В роторном ДВС все процессы осуществляются в одной камере сгорания, и такая особенность не позволяет охлаждать двигатель чаще, чем один раз в 4 такта. Учащенное охлаждение приведет к потере энергии, ведь все процессы осуществляются в одной камере – статоре. Единственный выход из этой ситуации – это использование более стойкого к температурам материала, что в разы увеличивает затраты на производство.

Вышеперечисленные недостатки не позволяют использовать в качестве топлива дизель — нагрузки слишком высокие.

Роторные двигатели на автомобилях различных марокНесмотря на недостатки, ведущие авто — концерны пытались наладить серийное производство автомобилей с роторными двигателями.

Первые шаги сделали Mercedes-Benz. На основе роторного ДВС был собран опытный образец гоночного автомобиля, который мог похвастаться мощностью в 280 л.с. и разгоном до сотни за 5 секунд. Для 1969 года – невероятные показатели.

Ровно через год компания Chevrolet получила лицензию на использование роторного двигателя. Результатом стал новый Corvette XP-987GT. Старт был очень уверенным, и модель пережила несколько модернизаций, но в результате производство закрыли из-за чрезмерных денежных затрат.

Благодаря СМИ новость о разработке немецкого инженера распространялась быстро и вскоре французская фирма Citroen заинтересовалась автомобильным ноу-хау. Начало серийное производства роторных Citroen GS Birotor (название означает 2 секции двигателя по 498 см³) затянулось на 7 лет. На рынок машины так и не попали – дело закончилось оно полной ликвидацией производства. За это время успели выпустить порядка 200 автомобилей, которые невероятным образом потерялись. Возможно, кто-нибудь из коллекционеров по сей день хвастается друзьям своей жемчужиной.

Отличились как всегда СССР. Наши соотечественники нашли применение роторным движкам в среде служебных автомобилей. «Волги» для ГАИ использовали главное преимущество ротора – высокие скоростные и динамические показатели.

Пожалуй, самый знаменитый серийный автомобиль на основе роторного ДВС – Mazda RX-8.

На этом история роторного двигателя не заканчивается. В своем первоначальном виде он не прижился, но послужил хорошей платформой для новых разработок. Российские инженеры сделали шаг вперед и разработали 3- и 5-тактные роторные двигатели, а концерн АвтоВАЗ уже давно заявил о своем намерении разработать принципиально новый ДВС на основе роторного.

Вот что о нем нужно знать

Что такое роторный двигатель Mazda, как он работает и зачем его возрождаютВращающиеся треугольники Рёло от Мазда возвращаются в массы, но явно под другим соусом…

Еще в марте Мартин тен Бринк, вице-президент «Mazda Motor Europe» по продажам и обслуживанию клиентов активировал энтузиастов по всему миру одним лишь своим заявлением, что роторный двигатель Ванкеля вернется в производство.

В частности, тен Бринк заявил, что роторный ДВС может стать элементом для расширения диапазона движения электрического автомобиля 2019 модельного года, но на тот момент это был просто слух.

Смотрите также: Один из немногих мотоциклов с роторным двигателем: История

Итак, что же такого особенного в этом легендарном двигателе, который так взволновал всех своим возвращением? И почему на этот раз все может быть по-другому?

Как он работает

Элементы системы двигателя

Нажать для увеличения

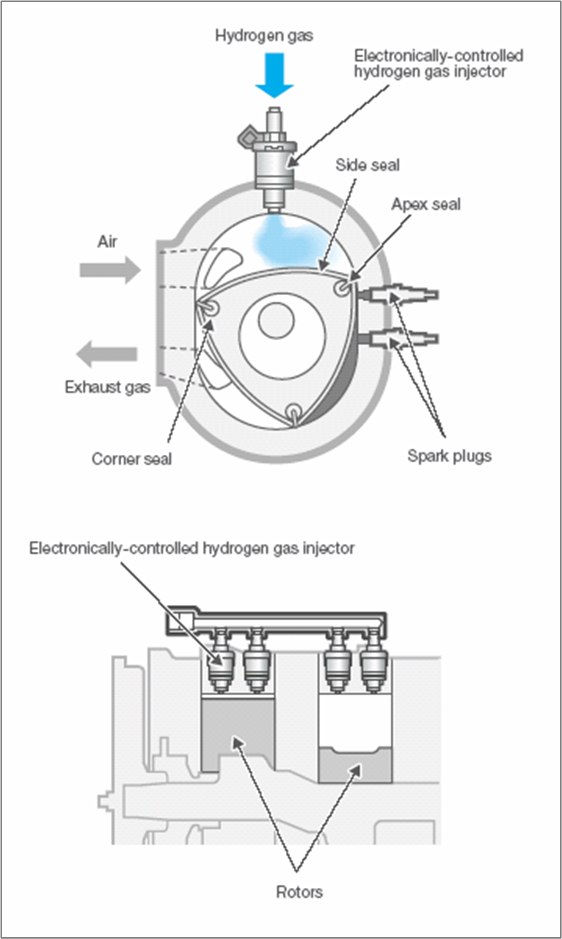

Роторный двигатель внутреннего сгорания по форме напоминает бочку. На нем и в нем вы не найдете многих компонентов, к которым привыкли в стандартном поршневом моторе. Во-первых, в нем нет поршней, ходящих вверх и вниз. Вместо них полезную работу совершает необычной формы треугольный поршень с округлыми краями (треугольник Рёло). Их количество может варьироваться от одного до трех в одном двигателе, но чаще всего используется схема с двумя поршнями, вращающимися вокруг вала посредством эксцентриковой полой центральной части.

Топливо и воздух нагнетаются в пространство между сторонами роторов и внутренними стенками короба, где смесь воспламеняется.

Учитывая, что карбюратор/впуск находится в левой нижней части изображения, источник зажигания – справа, а выхлоп – справа вверху, можно составить визуальную схему, показывающую процесс работы

Затем ротор проворачивает эксцентриковый вал и повышает давление в камере сгорания:

Источник зажигания (или две свечи, как в случае с многими двигателями Ванкеля) начинает процесс возгорания:

Это сгорание топлива и воздуха закручивает ротор во время рабочего такта:

И наконец, двигатель выплевывает газы и остатки несгоревшего топлива наружу:

Мало кто знает, но роторный мотор был изначально придуман почти 100 лет назад, а не в 50-е годы XX века. Первоначально принцип работы мотора был проработан Феликсом Ванкелем, немецким инженером, который придумал свой принцип действия двигателя внутреннего сгорания.

Преимущество №1: Роторный двигатель легче и компактней обычного поршневого мотора

Война, поднявшая одних инженеров, например Фердинанда Порше, другим не дала никакой возможности развиться. Не нужны были в опасные времена мирные двигатели Ванкеля, поэтому изобретателю пришлось ждать аж до 1951 года, когда он получил приглашение от автопроизводителя NSU для разработки прототипа. Немецкая компания решила с помощью хитрости выяснить, так ли хорош оригинальный двигатель, параллельно дав возможность продемонстрировать силы другому инженеру – Ханнсу Дитеру Пашке.

Сложная конструкция Ванкеля фактически проиграла простому прототипу, разработанному инженером Ханнсом Дитером Пашке, который всего-навсего убрал из оригинальной конструкции все лишнее, сделав ее производство экономически выгодным.

Так в Германии был изобретен и опробован новый двигатель Mazda, который на протяжении долгих десятилетий был одним из немногих роторно-поршневых серийных моторов и единственным в 21-м веке.

Современный двигатель Ванкеля не совсем двигатель Ванкеля.

Да, основа роторного двигателя от Ванкеля стала самой успешной конструкцией данного двигателя в мире и единственной, которая смогла сложными путями дойти до серийного производства.

Еще в начале 60-х годов у NSU и Mazda проводился дружеский совместный конкурс на производство и продажу первого автомобиля с двигателем типа Ванкеля, когда они работали над сырым продуктом, пытаясь создать из него качественный товар.

NSU стал первым на рынке в 1964 году. Но немецкой компании не повезло: она разрушила свою репутацию в течение следующего десятилетия ненадлежащим качеством продукции. Частые отказы двигателя снова и снова посылали владельцев к дилеру и в магазин за запчастями. Вскоре нередко можно было обнаружить модели NSU Spider или Ro 80, в которых было поменяно три и более роторных двигателей Ванкеля.

Проблема заключалась в уплотнениях вершины ротора – тонких полосках металла между наконечниками вращающихся роторов и корпусами роторов. NSU сделал их из трех слоев, что вызывало неравномерный износ. Это была бомба замедленного действия не только для автомобилей фирмы, но и самого автопроизводителя. Мазда решила проблему уплотнения (крайне важного элемента мотора, без которого он просто не был способен работать из-за отсутствия давления), сделав их однослойными. Силовой агрегат начали устанавливать в 1967 году на спортивные люксовые модели Cosmo…

В начале 70-х годов Mazda представила целую линейку автомобилей с двигателем Ванкеля – мечта, которая была разбита нефтяным кризисом 1973 года.

Из Германии в Японию, из Японии в СССР – вот путь двигателя, разработанного в 20-х годах XX века Ванкелем

Любим и ненавидим

Фанаты техники любят роторные двигатели потому, что они другие. Многие автолюбители, хорошо разбиравшиеся в технике, питали определенную слабость к такому странному двигателю, работающему на обычном топливе, но при этом не выглядевшему как стандартный набор поршней, клапанов и других неотъемлемых элементов обычного поршневого мотора.

В зависимости от специфики мотора ротор линейно поставляет мощность до 7.000-8.000 об/мин – бесперебойно, практически на одном уровне крутящего момента. Эта ровная полка момента как раз и отличает его от подавляющего большинства поршневых ДВС, в которых наблюдается много мощности на высоких оборотах и ее нехватка при низких.

Автопроизводителям также понравился роторный двигатель благодаря плавности его работы. Роторы, вращаясь вокруг центральной оси, не создают никакой вибрации по сравнению с поршневыми двигателями, у которых верхняя и нижняя точки хождения поршня отчетливо прослеживаются даже внутри салона автомобиля.

Но необычный двигатель – это словно необъезженная лошадь, своенравное животное, поэтому в противовес обожателям идеи Ванкеля концепция также внушает свою долю ненависти в среде автомобильных фанатов и механиков. И, казалось бы, почему?

Ведь у двигателя простой дизайн: отсутствует ремень ГРМ, отсутствует распределительный вал, нет привычной системы клапанов. Но за простоту приходится платить большой точностью производства деталей. Они должны быть сделаны безукоризненно, что поднимает их стоимость в разы, по сравнению с запчастями для обычных поршневых двигателей. Второе – этих запчастей мало в природе. И в-третьих, в мире почти нет специалистов, которые занимались бы починкой роторных моторов. В Москве, говорят, есть пара, но очередь к ним – на год вперед.

Второе – этих запчастей мало в природе. И в-третьих, в мире почти нет специалистов, которые занимались бы починкой роторных моторов. В Москве, говорят, есть пара, но очередь к ним – на год вперед.

Из минусов еще можно назвать своеобразную работу роторного силового агрегата. Конструкция подразумевает сгорание масла в цилиндрах мотора, куда нагнетаются небольшие количества моторного масла прямо в камеры сгорания. Делается это для того, чтобы смазывать прилегающие площади роторов, вращающихся на бешеной скорости. Сизоватый дым, иногда выходящий из выхлопной трубы, – это признак беды, он отпугивает незнающих людей от моделей вроде RX-7 или 8.

Роторные моторы также предпочитают минеральные масла синтетическим, а их дизайн означает, что вы должны время от времени подливать масло в этот ненасытный агрегат, чтобы оно не закончилось.

Ну и наконец, те уплотнения вершины ротора, которые не удалось сделать NSU, все же недостаточно долговечны. Раз в 130-160 тыс. км мотору требуется капитальная переборка. А это удовольствие, как вы уже понимаете, дорогое. Да и что такое 130.000 км? Пять-шесть лет эксплуатации? Маловато будет!

Современные водители также наиболее чувствительны к другим недостаткам роторных движков: высоким выбросам вредных веществ в атмосферу (этим, скорей, обеспокоены в Greenpeace) и экономии топлива из-за тенденции двигателя не полностью сжигать топливно-воздушную смесь перед отправкой ее восвояси (здесь, конечно, удар наносится по карману автовладельца). Да, роторные двигатели имеют отменный «аппетит».

Для RX-8 Mazda частично решила эти проблемы, разместив выпускные отверстия по бокам камер сгорания. Но сейчас борьба за экологию обострилась и предложенных улучшений оказалось недостаточно. Это явилось еще одной причиной, по которой RX-8 стал последним автомобилем с двигателем Ванкеля под капотом. Он продавался 10 лет, с 2002 по 2012 год, но его убила экология.

Время для повторного возвращения

Вернемся к слухам Mazda о том, что компания может использовать какой-то роторный двигатель в качестве «расширителя» диапазона для своего будущего электрического автомобиля. Эта штука имела бы смысл.

Эта штука имела бы смысл.

Еще в 2012 году Mazda арендовала в Японии 100 электромобилей Demio EV, они были хороши, но напрягал небольшой диапазон без подзарядки – менее 200 км.

Изучив дело, в 2013 году Mazda создала прототип, который получил небольшой роторный моторчик, тот самый «расширитель» диапазона, который почти удвоил этот диапазон. Модель назвали «Mazda2 RE Range Extender».

Колеса прототипа приводились в движение с помощью электрического двигателя, а 0,33-литровый 38-сильный роторный моторчик работал для того, чтобы перезаряжать батареи электрического двигателя, если они разряжались и поблизости не было места для перезарядки.

Поскольку роторный двигатель не мог отправлять мощность на колеса, Mazda2 RE не был гибридом, как Volt или Prius. Силовой агрегат Ванкеля, скорее, был бортовым генератором, который добавлял энергии аккумуляторам.

Смотрите также: Mazda официально подтвердила возвращение роторных двигателей в 2019 году

Такая же компактность и легкий вес, которые сделали ротор Ванкеля отличным двигателем для спортивного автомобиля, такого как RX-7, также делают его идеальным в новом качестве – расширяющего диапазон генератора на автомобиле, особенно том, который уже имеет электродвигатели и батареи, конкурирующие за пространство, и не может позволить себе много «лишнего» веса.

Роторные двигатели Мазда сделали себе репутацию в основном как моторы для спортивного автомобиля. В былые времена слухи об уникальных возможностях такого рода силовых агрегатов преодолели даже железный занавес СССР, где уже наши инженеры вносили и успешно интегрировали диковинные моторы в отечественные автомобили.

Наверное, будет не совсем правильно делать из такого легендарного двигателя всего лишь генератор для электромобиля. Но такова сегодняшняя реальность: время роторных моторов прошло, и его не получится вернуть обратно.

Принцип работы роторно-поршневого двигателя ванкеля, история создания и развития

Роторно — поршневой двигатель (двигатель Ванкеля)

Роторно-поршневой двигатель или двигатель Ванкеля представляет собой мотор, где главным рабочим элементом осуществляются планетарные круговые движения. Это принципиально другой вид двигателя, отличный от поршневых собратьев в семействе ДВС.

В конструкции такого агрегата используется ротор (поршень) с тремя гранями, внешне образующим треугольник Рело, осуществляющий круговые движения в цилиндре особого профиля.

Чаще всего поверхность цилиндра исполнена по эпитрохоиде (плоской кривой, полученной точкой, которая жестко связана с окружностью, осуществляющей движение по внешней стороне другой окружности).

На практике можно встретить цилиндр и ротор иных форм.

Составные элементы и принцип работы

Устройство двигателя типа РПД предельно проста и компактна. На ось агрегата устанавливается ротор, который крепко соединяется с шестерней. Последняя сцепляется со статором. Ротор, имеющий три грани, двигается по эпитрохоидальной цилиндрической плоскости. В результате чего сменяющиеся объемы рабочих камер цилиндра отсекаются с помощью трех клапанов.

Уплотнительные пластины (торцевого и радиального типа) прижимаются к цилиндру под действием газа и за счет действия центростремительных сил и ленточных пружин. Получаются 3 изолированные камеры разные по объемным размерам.

Здесь осуществляются процессы сжимания поступившей смеси горючего и воздуха, расширения газов, оказывающих давление на рабочую поверхность ротора и очищающих камеру сгорания от газов. На эксцентриковую ось передается круговое движение ротора. Сама ось находится на подшипниках и передает момент вращения на механизмы трансмиссии.

Обратите внимание

В этих моторах осуществляется одновременная работа двух механических пар. Одна, которая состоит из шестерен, регулирует движение самого ротора. Другая — преобразует вращающиеся движение поршня во вращающиеся движения эксцентриковой оси.

Другая — преобразует вращающиеся движение поршня во вращающиеся движения эксцентриковой оси.

Детали Роторно-поршневого двигателя

Принцип работы двигателя Ванкеля

На примере двигателей, установленных на автомобилях ВАЗ, можно назвать следующие технические характеристики:

— 1,308 см3 – рабочий объем камеры РПД;

— 103 кВт/6000 мин-1 – номинальная мощность;

— 130 кг масса двигателя;

— 125000 км – ресурс двигателя до первого полного его ремонта.

Смесеобразование

В теории в РПД применяют несколько разновидностей смесеобразования: внешнее и внутреннее, на основе жидких, твердых, газообразных видов топлива.

Касательно твердых видов топлива стоит отметить, что их первоначально газифицируют в газогенераторах, так как они приводят к повышенному золообразованию в цилиндрах. Поэтому большее распространение на практике получили газообразные и жидкие топлива.

Сам механизм образования смеси в двигателях Ванкеля будет зависеть от вида применяемого топлива.

При использовании газообразного топлива его смешение с воздухом происходит в специальном отсеке на входе в двигатель. Горючая смесь в цилиндры поступает в готовом виде.

Из жидкого топлива смесь приготавливается следующим образом:

Соответственно, топливно-воздушная смесь может готовиться вне цилиндров или внутри их. От этого идет разделение двигателей с внутренним или внешним образованием смеси.

Особенности РПД

Преимущества

Преимущества двигателей роторно-поршневого типа по сравнению со стандартными бензиновыми двигателями:

— Низкие показатели уровня вибрации.

В моторах типа РПД отсутствует преобразование возвратно-поступательного движения во вращательное, что позволяет агрегату выдержать высокие обороты с меньшими вибрациями.

— Хорошие динамические характеристики.

Благодаря своему устройству такой мотор, установленный в машине, позволяет ее разогнать выше 100 км/ч на высоких оборотах без избыточной нагрузки.

— Хорошие показатели удельной мощности при малой массе.

Из-за отсутствия в конструкции двигателя коленчатого вала и шатунов достигается небольшая масса движущихся частей в РПД.

— В двигателях такого типа практически отсутствует система смазки.

Непосредственно в топливо добавляется масло. Топливно-воздушная смесь сама осуществляет смазывание пар трения.

— Мотор роторно-поршневого типа имеет небольшие габаритные размеры.

Установленный роторно-поршневой мотор позволяет максимально использовать полезное пространство моторного отсека автомобиля, равномерно распределить нагрузку на оси автомашины и лучше рассчитать расположение элементов коробки передач и узлов. Например, четырехтактный двигатель такой же мощности будет в два раза больше роторного двигателя.

Недостатки двигателя Ванкеля

— Качество моторного масла.

При эксплуатации такого типа двигателей необходимо уделять должное внимание к качественному составу масла, применяемого в двигателях Ванкеля.

Ротор и находящаяся внутри камера двигателя имеют большую площадь соприкосновения, соответственно, износ двигателя происходит быстрее, а также такой двигатель постоянно перегревается. Нерегулярная смена масла наносит огромный урон двигателю.

Износ мотора возрастает в разы из-за наличия абразивных частиц в отработанном масле.

— Качество свечей зажигания.

Эксплуатантам таких двигателей приходится быть особо требовательным к качественному составу свечей. В камере сгорания из-за ее небольшого объема, протяженной формы и высокой температуры затруднен процесс зажигания смеси. Следствием является повышенная рабочая температура и периодическая детонация камеры сгорания.

— Материалы уплотнительных элементов.

Существенной недоработкой мотора типа РПД можно назвать ненадежную организацию уплотнений промежутков между камерой, где сгорает топливо, и ротором. Устройство ротора такого мотора достаточно сложное, поэтому уплотнения требуются и по граням ротора, и по боковой поверхности, имеющей соприкосновение с крышками двигателя.

Устройство ротора такого мотора достаточно сложное, поэтому уплотнения требуются и по граням ротора, и по боковой поверхности, имеющей соприкосновение с крышками двигателя.

Поверхности, которые подвергаются трению, необходимо постоянно смазывать, что выливается в повышенный расход масла. Практика показывает, что мотор типа РПД может потребить от 400 гр до 1 кг масла на каждые 1000 км.

Важно

Снижаются экологичные показатели работы двигателя, так как горючее сгорает вместе с маслом, в результате в окружающую среду выбрасывается большое количество вредных веществ.

Из-за своих недоработок такие моторы не получили широкого распространения в автомобилестроении и в изготовлении мотоциклов. Но на базе РПД изготавливаются компрессоры и насосы.

Авиамоделисты часто используют такие двигатели для конструирования своих моделей. Из-за невысоких требований к экономичности и надежности конструкторы не применяют сложную систему уплотнений в таких моторах, что значительно снижает его себестоимость.

Простота его конструкции позволяет без проблем встроить в авиамодель.

Кпд роторно-поршневой конструкции

Не смотря на ряд недоработок, проведенные исследования показали, что общий КПД двигателя Ванкеля довольно-таки высокий по современным меркам. Его значение составляет 40 – 45%.

Для сравнения, у поршневых двигателей внутреннего сгорания КПД составляет 25%, у современных турбодизелей – около 40%. Самый высокий КПД у поршневых дизельных двигателей составляет 50%.

До настоящего времени ученые продолжают работу по изысканию резервов для повышения КПД двигателей.

Итоговый КПД работы мотора состоит из трех основных частей:

Исследования в этой области показывают, что только 75% горючего сгорает в полном объеме. Есть мнение, что данная проблема решается путем разделения процессов сгорания и расширения газов.

Необходимо предусмотреть обустройство специальных камер при оптимальных условиях.

Горение должно происходить в замкнутом объеме, при условии нарастания температурных показателей и давления, расширительный процесс должен происходить при невысоких показателях температур.

Порядка 10% работы мотора расходуется на приведение в движение вспомогательных узлов и механизмов. Исправить данную недоработку можно путем внесения изменений в устройство двигателя: когда главный движущийся рабочий элемент не прикасается к неподвижному корпусу. Постоянное плечо крутящего момента должно присутствовать на всем пути следования основного рабочего элемента.

На практике 65% полученной тепловой энергии улетучивается с отработанными газами во внешнюю среду.

Ряд исследований показал, что можно добиться повышения показателей термической эффективности в том случае, когда конструкция мотора позволяла бы осуществлять сгорание горючего в теплоизолированной камере, чтобы с самого начала достигались максимальные показатели температуры, а в конце эта температура понижалась до минимальных значений путем включения паровой фазы.

Современное состояние роторно-поршневого двигателя

На пути массового применения двигателя встали значительные технические трудности:

— отработка качественного рабочего процесса в камере неблагоприятной формы;

— обеспечение герметичности уплотнения рабочих объемов;

— проектировка и создания конструкции корпусных деталей, которые надежно прослужат весь жизненный цикл работы двигателя без коробления при неравномерном нагрева этих деталей.

В результате огромной проделанной научно-исследовательской и опытно-конструкторской работы этим фирмам удалось решить почти все наиболее сложные технические задачи на пути создания РПД и выйти на этап их промышленного производства.

Первый массовый автомобиль NSU Spider с РПД начала выпускать фирма NSU Motorenwerke.

Вследствие частых переборок двигателей из-за выше сказанных технических проблем на раннем этапе развития конструкции двигателя Ванкеля, взятые NSU гарантийные обязательства привели ее к финансовому краху и банкротству и последовавшему слиянию с Audi в 1969 году.

Между 1964 и 1967 годом произведено 2375 автомобилей. В 1967 году Spider был снят с производства и заменён на NSU Ro80 с роторным двигателем второго поколения; за десять лет производства Ro80 выпущено 37398 машин.

Наиболее успешно с данными проблемами справились инженеры фирмы Mazda. Она и остается единственным массовым производителем машин с роторно-поршневыми двигателями. Доработанный мотор серийно начался ставить на автомобиль Mazda RX-7 с 1978 года. С 2003 преемственность приняла модель Mazda RX-8, она и является на данный момент массовой и единственной версией автомобиля с двигателем Ванкеля.

Российские РПД

Первое упоминание о роторном двигателе в Советском Союзе относится к 60-м годам. Исследовательские работы по роторно-поршневым двигателям начались в 1961 году, соответствующим постановлением Минавтопрома и Минсельхозмаша СССР. Промышленное же изучение с дальнейшем выводом на производство данной конструкции началось в 1974 году на ВАЗе.

специально для этого было создано Специальное конструкторское бюро роторно-поршневых двигателей (СКБ РПД). Поскольку лицензию купить не было возможности, был разобран и скопирован серийный «ванкель» от NSU Ro80. На этой основе разработали и собрали двигатель Ваз-311, а произошло это знаменательное событие в 1976 году.

На ВАЗе разрабатывали целую линейку РПД от 40 до 200 сильных двигателей. Доработка конструкции тянулась почти шесть лет. Удалось решить целый ряд технических проблем связанные с работоспособностью газовых и маслосъемных уплотнений, подшипников, отладить эффективный рабочий процесс в камере неблагоприятной формы.

Совет

Свой первый серийный автомобиль ВАЗ с роторным двигателем под капотом представил публике в 1982 году, это был Ваз-21018. Машина внешне и конструктивно была как и все модели данной линейки, за одним исключением, а именно, под капотом стоял односекционный роторный двигатель мощностью 70 л.с.

Длительность разработки не помешала случиться конфузу: на всех 50 опытных машинах при эксплуатации возникли поломки мотора, заставившие завод установить на его место обычный поршневой.

Ваз 21018 с Роторно-поршневым двигателем

Установив, что причиной неполадок являлись вибрации механизмов и ненадёжность уплотнений, конструкторы предприняли спасти проект. Уже в 83-ем появились двухсекционные Ваз-411 и Ваз-413 (мощностью, соответственно, 120 и 140 л.с.).

Несмотря на низкую экономичность и малый ресурс, сфера применения роторного двигателя всё-таки нашлась – ГАИ, КГБ и МВД требовались мощные и незаметные машины. Оснащённые роторными двигателями «Жигули» и «Волги» легко догоняли иномарки.

С 80-ых годов 20 века СКБ был увлечён новой темой – применение роторных двигателей в смежной отрасли — авиационной. Отход от основной отрасли применения РПД привело к тому, что для переднеприводных машин роторный двигатель Ваз-414 создаётся лишь к 1992 году, да ещё три года доводится.

В 1995 году Ваз-415 был представлен к сертификации. В отличие от предшественников он универсален, и может устанавливаться под капотом как заднеприводных («классика» и ГАЗ), так и переднеприводных машин (ВАЗ, Москвич). Двухсекционный «Ванкель» имеет рабочий объём 1308 см3 и развивает мощность 135 л.с. при 6000об/мин.

«Девяносто девятую» он ускоряет до сотни за 9 секунд.

Роторно-поршневой двигатель ВАЗ-414

На данный момент проект по разработке и внедрения отечественного РПД заморожен.

Ниже представлено видео устройства и работы двигателя Ванкеля.

Роторный двигатель: принцип работы. Плюсы и минусы роторного двигателя.

Схема роторный двигатель

Схема роторный двигательГлавнаяСхемаСхема роторный двигатель

принцип работы. Плюсы и минусы роторного двигателя :: SYL.ru

С изобретением двигателя внутреннего сгорания прогресс в развитии автомобилестроения шагнул далеко вперед.

Несмотря на то, что общее устройство ДВС оставалось одинаковым, данные агрегаты постоянно усовершенствовались. Наряду с этими моторами появлялись более прогрессивные агрегаты роторного типа.

Но почему они так и не получили широкого распространения в автомобильном мире? Ответ на этот вопрос мы рассмотрим в статье.

История возникновения агрегата

Двигатель роторного типа был сконструирован и испытан разработчиками Феликсом Ванкелем и Вальтером Фройде в 1957 году. Первый автомобиль, на который был установлен данный агрегат, – спорткар NSU «Спайдер».

Исследования показали, что при мощности мотора в 57 лошадиных сил данная машина имела возможность разогнаться до колоссальных 150 километров в час.

Производство автомобилей «Спайдер» в комплектации с 57-сильным роторным двигателем длилось около 3-х лет.

После этого данным типом двигателей стали оснащать автомобиль NSU Ro-80. Впоследствии роторные моторы устанавливались на «Ситроены», «Мерседесы», ВАЗы и «Шевроле».

Одним из самых распространенных автомобилей с роторным двигателем является японский спорткар «Мазда» модели Cosmo Sport. Также японцы стали оснащать данным мотором модель RX. Принцип работы роторного двигателя («Мазда» RX) заключался в постоянном вращении ротора с переменой тактов работы. Но об этом немного позже.

В нынешнее время японский автопроизводитель не занимается серийным выпуском машин с роторными двигателями. Последней моделью, на которую ставился такой мотор, стала «Мазда» RX8 модификации Spirit R. Однако в 2012 году производство данной версии автомобиля было прекращено.

Однако в 2012 году производство данной версии автомобиля было прекращено.

Устройство и принцип работы

Какой имеет роторный двигатель принцип функционирования? Данный тип моторов отличается 4-тактным циклом действия, как и на классическом ДВС. Однако принцип работы роторно-поршневого двигателя немного отличается от такового у обычных поршневых.

В чем главная особенность данного мотора? Роторный двигатель Стирлинга имеет в своей конструкции не 2, не 4 и не 8 поршней, а всего один. Называется он ротором. Вращается данный элемент в цилиндре специальной формы.

Ротор насаживается на вал и соединяется с зубчатым колесом. Последнее имеет шестеренчатое сцепление со стартером. Вращение элемента происходит по эпитрохоидальной кривой. То есть лопасти ротора попеременно перекрывают камеру цилиндра.

Обратите внимание

В последней происходит сгорание топлива. Принцип работы роторного двигателя («Мазда» Cosmo Sport в том числе) заключается в том, что за один оборот механизм толкает три лепестка жестких кругов.

В то время как деталь вращается в корпусе, три отсека внутри меняют свой размер. Благодаря изменению размеров в камерах создается определенное давление.

Фазы работы

Как действует роторный двигатель? Принцип работы (gif-изображения и схему РПД вы можете увидеть ниже) данного мотора заключается в следующем. Функционирование двигателя состоит из четырех повторяющихся циклов, а именно:

В этот момент происходит воспламенение смеси.

В этот момент происходит воспламенение смеси.Именно такой имеет роторный двигатель принцип работы. ВАЗ-2108, на который также монтировался РПД, как и японская «Мазда», отличался тихой работой мотора и высокими динамическими характеристиками. Но в серийное производство данная модификация так и не была запущена. Итак, мы выяснили, какой имеет роторный двигатель принцип работы.

Недостатки и преимущества

Не зря данный мотор привлек внимание столь многих автопроизводителей. Его особый принцип работы и конструкция имеют целый ряд преимуществ по сравнению с другими типами ДВС.

Итак, какие имеет роторный двигатель плюсы и минусы? Начнем с явных преимуществ. Во-первых, роторный двигатель имеет наиболее сбалансированную конструкцию, а потому практически не вызывает высоких вибраций при работе.

Во-вторых, данный мотор имеет более легкий вес и большую компактность, а потому его установка особо актуальна для производителей спорткаров. Кроме того, небольшой вес агрегата дал возможность конструкторам добиться идеальной развесовки нагрузок по осям.

Таким образом, автомобиль с данным двигателем становился более устойчивым и маневренным на дороге.

Ну и, конечно же, простора конструкции. Несмотря на то же самое количество тактов работы, устройство данного двигателя гораздо проще, чем у поршневого аналога. Для создания роторного мотора требовалось минимальное количество узлов и механизмов.

Однако главный козырь данного двигателя заключается не в массе и низких вибрациях, а в высоком КПД. Благодаря особому принципу работы роторный мотор имел большую мощность и коэффициент полезного действия.

Теперь о недостатках. Их оказалось намного больше, чем преимуществ. Основная причина, по которой производители отказывались покупать такие моторы, заключалась в их высоком расходе топлива. В среднем на сто километров такой агрегат тратил до 20 литров горючего, а это, согласитесь, немалый расход по сегодняшним меркам.

Сложность производства деталей

Кроме того, стоит отметить высокую стоимость производства деталей данного двигателя, которая объяснялась сложностью изготовления ротора.

Для того чтобы данный механизм правильно прошел эпитрохоидальную кривую, нужна высокая геометрическая точность (для цилиндра в том числе).

Поэтому при изготовлении роторных двигателей невозможно обойтись без специализированного дорогостоящего оборудования и особых знаний в технической области. Соответственно, все эти затраты заранее закладываются в цену автомобиля.

Перегревы и высокие нагрузки

Также из-за особой конструкции данный агрегат был часто подвержен перегреву. Вся проблема заключалась в линзовидной форме камеры сгорания. В отличие от нее, классические ДВС имеют сферическую конструкцию камеры.

Топливо, которое сгорает в линзовидном механизме, превращается в тепловую энергию, расходуемую не только на рабочий ход, но и на нагрев самого цилиндра.

В конечном итоге частое «закипание» агрегата приводит к быстрому износу и выходу его из строя.

Ресурс

Не только цилиндр терпит большие нагрузки. Исследования показали, что при работе ротора значительная часть нагрузок ложится на уплотнители, расположенные между форсунками механизмов.

Они подвергаются постоянному перепаду давления, потому максимальный ресурс двигателя составляет не более 100-150 тысяч километров.

После этого мотору требуется капитальный ремонт, стоимость которого порой равносильна покупке нового агрегата.

Расход масла

Также роторный двигатель очень требователен к обслуживанию. Расход масла у него составляет более 500 миллилитров на 1 тысячу километров, что заставляет заливать жидкость каждые 4-5 тыс. километров пробега.

Если вовремя не произвести замену, мотор попросту выйдет из строя. То есть к вопросу обслуживания роторного двигателя нужно подходить более ответственно, иначе малейшая ошибка чревата дорогостоящим ремонтом агрегата.

Разновидности

На данный момент существует пять разновидностей данных типов агрегатов:

Роторный двигатель (ВАЗ-21018-2108)

История создание ВАЗовских роторных ДВС датируется 1974 годом. Именно тогда было создано первое конструкторское бюро РПД.

Однако первый разработанный нашими инженерами двигатель имел схожую конструкцию с мотором Ванкеля, который укомплектовывался на импортные седаны NSU Ro80. Советский аналог получил название ВАЗ-311.

Это самый первый советский роторный двигатель. Принцип работы на ВАЗовских автомобилях данного мотора имеет одинаковый алгоритм действия РПД Ванкеля.

Важно

Первым автомобилем, на который стали устанавливать данные двигатели, стал ВАЗ модификации 21018. Машина практически ничем не отличалась от своего «предка» – модели 2101 – за исключением используемого ДВС.

Под капотом новинки стоял односекционный РПД мощностью в 70 лошадиных сил.

Однако в результате исследований на всех 50 образцах моделей были обнаружены многочисленные поломки мотора, которые заставили Волжский завод отказаться от применения данного типа ДВС на своих автомобилях на ближайшие несколько лет.

Основная причина неисправностей отечественного РПД заключалась в ненадежных уплотнениях. Однако советские конструкторы решили спасти данный проект, презентовав миру новый 2-секционный роторный двигатель ВАЗ-411. Впоследствии был разработан ДВС марки ВАЗ-413.

Основные их различия заключались в мощности. Первый экземпляр развивал до 120 лошадиных сил, второй – порядка 140. Однако в серию данные агрегаты снова не вошли. Завод принял решение ставить их только на служебные автомобили, использовавшиеся в ГАИ и КГБ.

Моторы для авиации, «восьмерок» и «девяток»

В последующие годы разработчики пытались создать роторный мотор для отечественной малой авиации, однако все попытки оказались безрезультатными.

В итоге конструкторы снова занялись разработкой двигателей для легковых (теперь уже переднеприводных) автомобилей ВАЗ серии 8 и 9.

В отличие от своих предшественников новоразработанные моторы ВАЗ-414 и 415 являлись универсальными и могли использоваться на заднеприводных моделях авто типа «Волга», «Москвич» и так далее.

Характеристики РПД ВАЗ-414

Впервые данный двигатель появился на «девятках» лишь в 1992 году. По сравнению со своими «предками» данный мотор имел следующие преимущества:

- Высокую удельную мощность, которая давала возможность машине набрать «сотню» всего за 8-9 секунд.

- Большой коэффициент полезного действия. С одного литра сгоревшего топлива удавалось получить до 110 лошадиных сил мощности (и это без какой-либо форсировки и дополнительной расточки блока цилиндров).

- Высокий потенциал для форсирования. При правильной настройке можно было увеличить мощность двигателя на несколько десятков лошадиных сил.

- Высокооборотистость мотора. Такой двигатель способен был работать даже при 10 000 об./мин. При таких нагрузках мог функционировать только роторный двигатель. Принцип работы классических ДВС не позволяет их эксплуатировать долго на высоких оборотах.

- Относительно малый расход топлива. Если прежние экземпляры «съедали» на «сотню» порядка 18-20 литров топлива, то данный агрегат потреблял всего 14-15 в среднем режиме эксплуатации.

Сегодняшняя ситуация с РПД на Волжском автозаводе

Все вышеописанные двигатели не получили большой популярности, и вскоре их производство было свернуто. В дальнейшем Волжский автозавод пока не планирует возрождать разработку роторных двигателей. Так что РПД ВАЗ-414 так и останется скомканным клочком бумаги в истории отечественного машиностроения.

Итак, мы выяснили, какой имеет роторный двигатель принцип работы и устройство.

www.syl.ru

Принцип работы роторного двигателя, плюсы и минусы системы |

Как известно, принцип работы роторного двигателя основан на высоких оборотах и отсутствии движений, которыми отличается ДВС. Это и отличает агрегат от обычного поршневого двигателя. РПД называют ещё двигателем Ванкеля, и сегодня мы рассмотрим его работу и явные достоинства.

Ротор такого двигателя находится в цилиндре. Сам корпус не круглого типа, а овального, чтобы ротор треугольной геометрии нормально в нём помещался. У РПД не бывает коленчатого вала и шатунов, а также отсутствуют в нём другие детали, что делает его конструкцию намного проще. Если говорить другими словами, то примерно около тысячи деталей обычного двигателя внутреннего сгорания в РПД нет.

У РПД не бывает коленчатого вала и шатунов, а также отсутствуют в нём другие детали, что делает его конструкцию намного проще. Если говорить другими словами, то примерно около тысячи деталей обычного двигателя внутреннего сгорания в РПД нет.

Работа классического РПД основана на простом движении ротора внутри овального корпуса. В процессе движения ротора по окружности статора создаются свободные полости, в которых и происходят процессы запуска агрегата.

Удивительно, но роторный агрегат представляет собой некий парадокс. В чём он заключается? А в том, что он имеет гениально простую конструкцию, которая почему-то не прижилась. А вот более сложный поршневой вариант стал популярным и повсюду используется.

Как работает двигатель Ванкеля

Паровые машины, как и традиционные ДВС отличаются общим недостатком — возвратно-поступательные движения поршня должны преобразовываться во вращательные движения колес. Это и является причиной низкого КПД, высокого износа основных элементов.

Многие инженеры пытались решить эту проблему, придумав двигатель внутреннего сгорания, все детали которого бы только вращались. Однако изобрести такой агрегат смог механик-самоучка, не окончивший ни высшего, ни даже средне-специального учебного заведения.

Немного истории

В 1957 году малоизвестный механик-изобретатель Феликс Ванкель и ведущий инженер NSU Вальтер Фреде стали первыми, кто решил установить роторно-поршневой мотор на автомобиль. «Подопытным» стал на NSU Prinz.

Первоначальная конструкция была далекой от совершенства. К примеру, свечи приходилось менять практически после полной разборки агрегата.

К тому же, надежность мотора оставалась под сомнением, а про экономичность можно было не упоминать.

После множества испытаний концерн занялся выпуском машин с традиционным ДВС. Однако первый роторно-поршневой DKM-54 мог продемонстрировать великий потенциал.

Именно так оригинальная разновидность ДВС получил свой шанс на внедрение в производство авто. В дальнейшем он постоянно дорабатывался, однако перспективы роторно-поршневого мотора уже тогда были очевидны. РПД входит в классификацию роторных моторов как один из 5 представителей линейки.

В дальнейшем он постоянно дорабатывался, однако перспективы роторно-поршневого мотора уже тогда были очевидны. РПД входит в классификацию роторных моторов как один из 5 представителей линейки.

К 80-м годам 20 века роторные двигатели Ванкеля исследовались лишь японской компанией Mazda. Еще к этому мотору проявлял внимание ВАЗ. В СССР бензин стоил достаточно дешево, а такой агрегат имел достаточно большую мощность. Однако к 2004 году производство машин с таким двигателем прекратилось. Япония стала единственной страной, в которой продолжается разработка роторного двигателя.

Есть множество разновидностей роторных агрегатов. Единственное их отличие — поверхность корпуса и число выполненных на роторе граней. Различные компоновки таких моторов применяются в авто- и судостроении.

Достоинства

Двигатель Ванкеля с момента создания имел множество выгодных преимуществ перед поршневыми моторами. Агрегат постоянно дорабатывался,что позволило повысить его экономичность и производительность.

Среди преимуществ»Ванкеля» выступают:

Все элементы мотора вращаются в одну сторону. Это улучшает внутренний баланс агрегата и снижает вибрации. «Ванкель» выдает мощность равномерно и плавно. За время пока ротор оборачивается 1 раз, выходной вал совершает 3 оборота. Каждое сгорание осуществляется за 90 фазу вращение ротора.

Это говорит о том, что роторный двигатель с 1 ротором способен выдавать мощностьза ¾ каждого поворота выходного вала. Двигатель с 1 цилиндром может выдавать мощность лишь за ¼ каждого витка выходного вала.

Двигатель с 1 цилиндром может выдавать мощность лишь за ¼ каждого витка выходного вала.

Недостатки

К недостаткам двигателя относятся непривычность для владельцев и механиков. Такой агрегат требует изменить многие привычки.

К примеру, тормозить РПД не получится, а штурм подъемов «внатяг» обречен на неудачу. Компактный мотор обладает малой инерцией, чего не скажешь о массивных поршневых ДВС.

При частыхзапусках-выключениях «забрасываются» свечи.Звук мотора некоторые автолюбители также относят к недостаткам.

Более серьезными являются органические изъяны роторно-поршневого агрегата. Во-первых, он обладает увеличенным расходом горючего. Это легко объяснить неоптимальной формой камеры, теряющей тепло через стенки. К тому же, мотор «съедает» достаточно много масла. Срок эксплуатации Ванкеля ниже, чем у стандартного ДВС —роторные уплотнениярегулярно изнашиваются.

Значительная роль отведена жесткости внешней характеристики роторно-поршневого мотора. Для управления машиной с таким двигателем требуется достаточно часто манипулировать рычагом коробки передач. Это объясняется тем, что необходим короткий передаточный ряд и увеличенное количество передач.

Идеальным вариантом является монтаж вариатора. Однако на спорткарах автоматы не приживаются, а для авто семейного типа требуется больше экономичности.

Совет

Недостатки РПД схожи с недостатками двухтактных поршневых агрегатов. Интересно, что вылечить это можно одними и теми же способами.

Увеличенное потребление топлива сбивается непосредственным впрыском, нехватка эластичности — установкой изменяемых фаз. Это повышает экономичность и управляемость.

Также для повышения эластичности меняется конфигурация трубопроводов. Такие изменения и были выполнены на моторе Mazda RX-8.

Как работает

Работает двигатель Ванкеляпо принципу, который достаточно просто объяснить даже несведущему в механике человеку. Агрегат обладает минимумом деталей, что позволяет быстро понять, какие системы задействуются в определенные промежутки времени.

Поршень двигателя в РПД заменяется ротором с 3 гранями, который передает силу давления сгораемых газов на вал эксцентрика.

Статор обладает эпитрохоидальной конфигурацией внутренних поверхностей. Он отличается высокой износостойкостью, поскольку имеет специальное покрытие.

В вершинах ротора находятсяуплотнения, а на поверхности статораимеются выемки — они являются своеобразными камерами, в которых происходит сгорание. Вал вращается на специальных подшипниках. Они помещены на корпус.

Также валоснащенэксцентриком — на нем и вращается ротор.

Шестерня вмонтирована в корпус. Она сцеплена с шестерней ротора. Взаимное действие этих шестерен создает движение ротора. Это позволяет образовать 3 камеры, которые постоянно изменяют свой объем.

Отношение передач шестерен равно 2:3, что обеспечивает один оборот вала за поворот ротора на 120 градусов. Когда ротор совершает полный оборот,все камерывыполняют четырехтактный цикл. Сгораемые газы действуют на эксцентрик вала через ротор — так возникает крутящий момент.

Между ротором и статором имеется 3 камеры. Впуск происходит, когда одна из вершин ротора начинает пересекать впускное отверстие для впрыска топлива. Объем камеры увеличивается, что заставляет смесь ее заполнить. Следующая вершина закрывает окно. Как и поршень двигателя традиционного исполнения, ротор сдавливает рабочую смесь перед воспламенением.

Обратите внимание

Она сжимается, при наибольшем сжатии в камере возникает искра. В результате осуществляется рабочий ход. После выпускное окно под давлением отработавших газов открывается, и они покидают камеру.

При одном обороте ротора двигатель совершает 3 цикла — это делает ненужным применение уравновешивающих устройств.

В рабочем процессе есть слабые звенья. Первое — повышенная нагрузка на уплотнения, а второе — избыток динамического перекрытия фаз.Не является оптимальной и конфигурация камеры сгорания. Однако есть и положительный момент — если повышать обороты, скорость распространения факела пламени увеличивается быстрее, чем перетекает топливная смесь.

Это позволяет применять для РПД бензин с пониженным октановым числом. Принцип работы Ванкеля достаточно прост, что в свое время привлекло к изобретению внимание многих производителей авто.

Интересные факты

Не каждый автолюбитель знает, что Ванкель является одним из 5 подтипов в классификации роторных моторов.

Компактность, оборотистость, высокая производительность — не этого ли добиваются практически все производители мотоциклов? Однозначно, это так. Однако роторный мотор в мотомире таки не прижился. Все ставки делаются на классические поршневые двигатели.

Однако в истории производства мотоциклов существовало несколько исключений. К примеру, в 1974 году Hercules выпускает массовую серию Wankel, которые оборудованы двигателем KC-27.

Это были роторные агрегаты, которые оснащались воздушным охлаждением. Двигатель имел объем294 куб. см. Мощность агрегатов составляла 25л.с.

Для смазки агрегата, масло нужно было самостоятельно заливать в топливный бак.

В начале1980 роторный мотор использовали для оснащения мотоциклов Norton. Несмотря на то, что опытные прототипы таких двигателей появились еще в 1970-х.Инженеры Norton успешно внедрили РПД в спорт. К концу 80-х им не было равных.

Сегодня компания производит 588-кубовую модельдвумя роторами NRV588. Также инженерами Norton ведется разработка 700сс версии, которая называется NRV700. Она представляет собой мощный спортбайк, оснащенный инжекторным 170-сильным двигателем Ванкеля.

Как видно, эпоха роторных моторов еще не наступила. Поршневые системы так и остались лидирующими в сфере авто- и мотостроения. Обладатели байков с роторными двигателями могут образовать лишь небольшой круг фанатов Ванкеля. Возобновившийся интерес к «Ванкелю» компании Norton говорит о скором подъеме разработок и достижений в этой сфере.

Одной из причин, по которым двигатель не производится для оснащения автомобилей и мотоциклов — необходимость точного оборудования при его производстве. Малейший брак становится причиной выхода мотора из строя. Это пока не позволяет роторному агрегату заменить поршневой двигатель даже в узкихотраслях производства.

Двигатель Ванкеля. Роторно-поршневой двигатель Феликса Ванкеля :

Основные типы двигателей внутреннего сгорания и паровые машины имеют один общий недостаток. Он состоит в том, что возвратно-поступательное перемещение требует преобразования во вращательное движение. Это, в свою очередь, обуславливает низкую производительность, а также достаточно высокую изнашиваемость деталей механизма, включенных в различные типы двигателей.

Довольно много людей задумывались о том, чтобы создать такой мотор, в котором подвижные элементы только вращались. Однако решить эту задачу удалось только одному человеку. Феликс Ванкель – механик-самоучка – стал изобретателем роторно-поршневого двигателя. За свою жизнь этот человек не получил ни какой-либо специальности, ни высшего образования.

Рассмотрим далее подробнее роторно-поршневой двигатель Ванкеля.

Краткая биография изобретателя

Феликс Г. Ванкель родился в 1902 году, 13 августа, в небольшом городке Лар (Германия). В Первую Мировую отец будущего изобретателя погиб. Из-за этого Ванкелю пришлось бросить учебу в гимназии и устроиться помощником продавца в лавке по продаже книг при издательстве. Благодаря этому он пристрастился к чтению.

Феликс изучал технические характеристики двигателей, автомобилестроение, механику самостоятельно. Знания он черпал из книг, которые продавались в лавке. Считается, что реализованная позднее схема двигателя Ванкеля (точнее, идея ее создания) посетила во сне.

Неизвестно, правда это или нет, но точно можно сказать, что изобретатель обладал незаурядными способностями, тягой к механике и своеобразным взглядом на многие вещи.

Первые типы двигателей

Изобретатель, поняв, как можно осуществить все 4 цикла обычного мотора при вращении, приступил к конструированию. В 1924 году Ванкель создал небольшую мастерскую. Она также выполняла роль лаборатории. Именно здесь Феликс Ванкель стал изучать роторно-поршневые системы. В 1936 году модель, собранная изобретателем, заинтересовала компанию “БМВ”.

Ванкель получил деньги, ему была предоставлена собственная лаборатория в Линдау. Там он должен был разрабатывать опытные образцы авиамоторов. Однако до самого конца Второй мировой ни один роторный двигатель Ванкеля не был отправлен в серийное производство.

Вероятно, это было вызвано тем, что доведение конструкции до пригодного к эксплуатации состояния и наладка массового производства требовали достаточно много времени

Послевоенные годы

После разгрома фашизма лаборатория была закрыта, а все оборудование, которое там находилось, было переправлено во Францию. В итоге Ванкель остался без работы.

Этому поспособствовало его бывшее членство в национальной социалистической партии. Но спустя небольшой период времени Феликса пригласили в компанию NSU в качестве инженера-конструктора.

Это предприятие на тот момент считалось старейшим производителем автомобилей и мотоциклов.

Опытный образец

В 1957 году, благодаря поддержке Вальтера Фреде (ведущего инженера в компании NSU), роторно-поршневой двигатель был впервые поставлен на автомобиль. Мотор был установлен на NSU Prinz. Однако первоначальная конструкция была очень далека от совершенства. Она была настолько сложной, что даже для замены свечей нужно было разобрать почти весь мотор.

Кроме этого, конструкция была очень ненадежна, неэкономична и имела очень низкий КПД. Двигатель Ванкеля в связи с этим не пошел в серию. Автомобили отправились на конвейер с традиционным ДВС. Тем не менее роторно-поршневой двигатель доказал не только право на свое существование, но и продемонстрировал впечатляющий для того времени потенциал.

Важно

Перспективы его использования были настолько привлекательны, что инженеров-конструкторов ничего не смогло остановить. Сам изобретатель понимал, что его детище требует усовершенствования, он стремился к тому, чтобы и функционирование, и ремонт двигателя вызывали как можно меньше затруднений.

С этого момента началась активная деятельность по доведению мотора до эксплуатационного совершенства.

Двигатель Ванкеля: конструкция

Что собой представляет мотор? В центре ротора имеется круглое отверстие. Оно изнутри покрыто зубцами, как на шестеренке. В отверстие вставляется вал с меньшим диаметром. На нем также есть зубцы. Они препятствуют проскальзыванию вала.

Отношения диаметров подбираются таким образом, чтобы перемещение вершин треугольников осуществлялось по одной замкнутой кривой. Она именуется “эпитрохоида”. Задача Ванкеля состояла в том, чтобы для начала понять, что работа такого механизма возможна. Затем ему нужно было все точно и верно рассчитать.

В результате поршень, выполненный в форме треугольника Рело, отсекает три камеры переменного положения и объема.

Особенности

Конструктивная характеристика двигателя значительно выигрывает в сравнении с обычными моторами. В частности, герметизация камер обеспечивается за счет торцевых и радиальных уплотнительных пластин.

Они прижимаются к “цилиндру” с помощью ленточных пружин, давления газа и центробежных сил. Особого внимания заслуживает и характеристика двигателя с точки зрения производительности. За весь цикл вал совершает 3 полных оборота.

В обычном поршневом моторе такого результата можно добиться при использовании шести цилиндров.

Внедрение в промышленность

После проведения первой успешной демонстрации в 1957 году двигатель Ванкеля заинтересовал крупнейших автогигантов того времени. Так, первой компанией, выкупившей лицензию, стала Curtiss-Wright.

Спустя год изобретение стали использовать такие известные предприятия, как Mazda, Friedrich Krupp, MAN и Daimler-Benz.

За достаточно непродолжительный период лицензии приобрело порядка ста компаний, в том числе с мировым именем: Ford, BMW, Porsche, Rolls-Royce.

Преимущества

Какие достоинства имеет двигатель Ванкеля? Принцип работы мотора заключается в том, что реализация любого четырехтактного цикла осуществляется без использования механизма газораспределения. Благодаря этому значительно упрощается конструкция мотора.

В обычном 4-тактном поршневом моторе примерно на тысячу элементов больше. Огромный интерес крупнейших автомобильных предприятий был вызван потенциалом конструкции. Несомненными преимуществами является простота производства, несложный ремонт двигателя, компактность и небольшой вес.

Все это способствует улучшению управляемости машины, облегчает расположение трансмиссии. Компактность мотора позволяет создать удобный и довольно просторный салон. Усовершенствованные модели двигателя способны развивать высокую мощность при достаточно экономном расходе топлива.

К примеру, современный мотор при объеме 1300 см3 обладает 220 л. с. Если оснастить двигатель Ванкеля турбокомпрессором, то можно получить мощность до 350 л. с. Еще одним достоинством конструкции является очень низкий уровень вибраций и шумов. Двигатель Ванкеля отличается механической уравновешенностью.

Снижение уровня шумов и вибрации достигается небольшим количеством деталей (их на 40% меньше, чем в традиционных моторах). Стоит также отметить и динамические характеристики мотора. На низкой передаче без особенной нагрузки можно разогнать машину до 100 км/ч при высоких оборотах.

В конструкции мотора отсутствует механизм, преобразовывающий возвратно-поступательное перемещение во вращательное. За счет этого двигатель Ванкеля может выдерживать большие обороты в сравнении с традиционными ДВС.

Завершение эйфории

В 1964-м вышел автомобиль NSU Spyder, а после него была выпущена легендарная модель Ro 80. И в настоящее время в мире достаточно много существует клубов любителей этих машин. Затем с конвейера сошли такие модели, как Corvette XP, Mercedes C-111, Citroen M35.

Однако единственной компанией, которая занялась массовым производством, стала Mazda. С 1967 года она выпускала по 2-3 новых автомобиля с РПД. Двигатель Ванкеля ставили на легкие самолеты, снегоходы, катеры. В 1973 году наступил конец эйфории.

В то время нефтяной кризис был в разгаре. Именно в этот период проявился основной недостаток РПД – неэкономичность. Кроме компании Mazda, все производители свернули программы по выпуску автомобилей с роторными двигателями. Однако только Mazda продолжала выпуск таких машин.