Устройство ДВС автомобиля

Наверное, уже всем известно, что ДВС автомобиля называют сердцем автомобиля. В современном мире без автомобиля никуда, поэтому следует изучить принцип работы двигателя автомобиля и изучить устройство автомобиля.

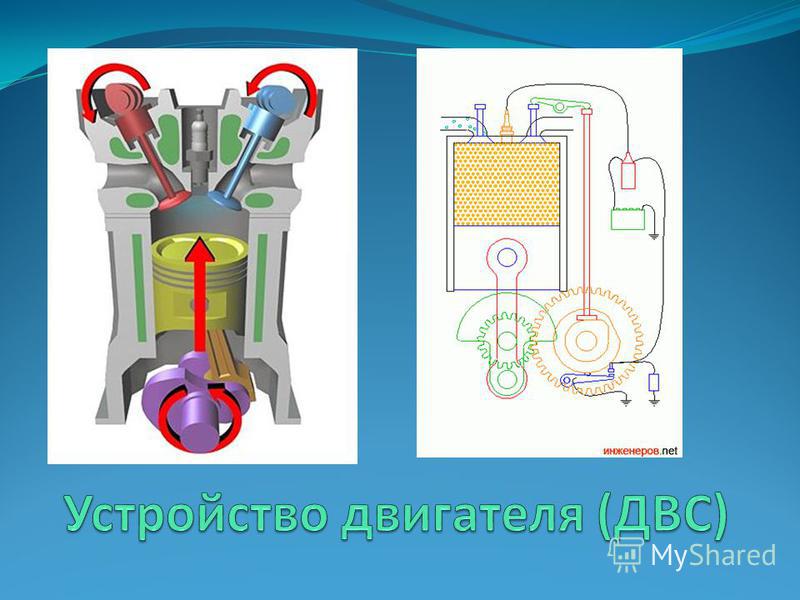

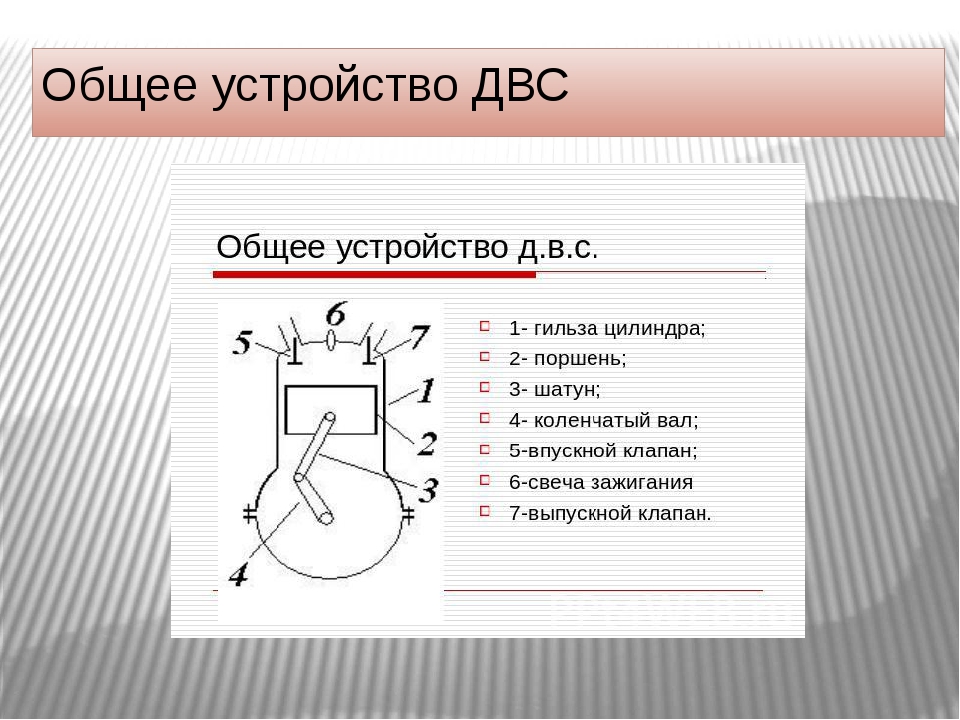

Общее устройство ДВС предполагает наличие поршня, который является деталью кривошипно-шатунного механизма автомобиля. Поршень ДВС выливается в форме стакана и состоит из следующих частей: днище, головка поршня, направляющая часть поршня (юбка), канавки для компрессионных и маслосъемных колец. Поршневые кольца ДВС обеспечивают герметичность во время движения поршня в цилиндре, что необходимо для исключения попадания масла в камеру сгорания и газов в картер двигателя. Поршневые кольца представляют собой уплотнители. Бывают компрессионные поршневые кольца и маслосъемные поршневые кольца. Компрессионные поршневые кольца ДВС обеспечивают высокую степень сжатия при работе двигателя.

Когда из топливной системы подается топливная смесь, поршень двигается вверх-вниз. Когда поршень поднимается вверх, то горючая смесь сжимается, после чего начинает работать система зажигания — свеча зажигания подает искру и горючая смесь воспламеняется (карбюраторные и инжекторные ДВС). В дизельных ДВС происходит самовоспламенение от высокой степени сжатия.

После сгорания горючей смеси выделяется огромное количества газов, которые воздействуют на поршень, толкая его вниз, и передавая усилие через шатун коленчатому валу, тем самым раскручивая его.

Как работает ДВС

Принцип работы ДВС заключается в преобразовании кинетической энергии в механическую работу (преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала).

Как возвратно-поступательно движение поршня-шатуна преобразуется во вращательное движение коленчатого вала?

Поршень крепится к шатуну с помощью поршневого пальца, который располагается внутри юбки поршня и фиксируется стопорными кольцами. Для стопорных колец в юбке поршня имеются специальные канавки.

Для стопорных колец в юбке поршня имеются специальные канавки.

Крутящий момент коленчатого вала ДВС через трансмиссию (сцепление, коробка передач, карданная передача, главная передача, дифференциал, полуоси) передается на ведущие колеса автомобиля.

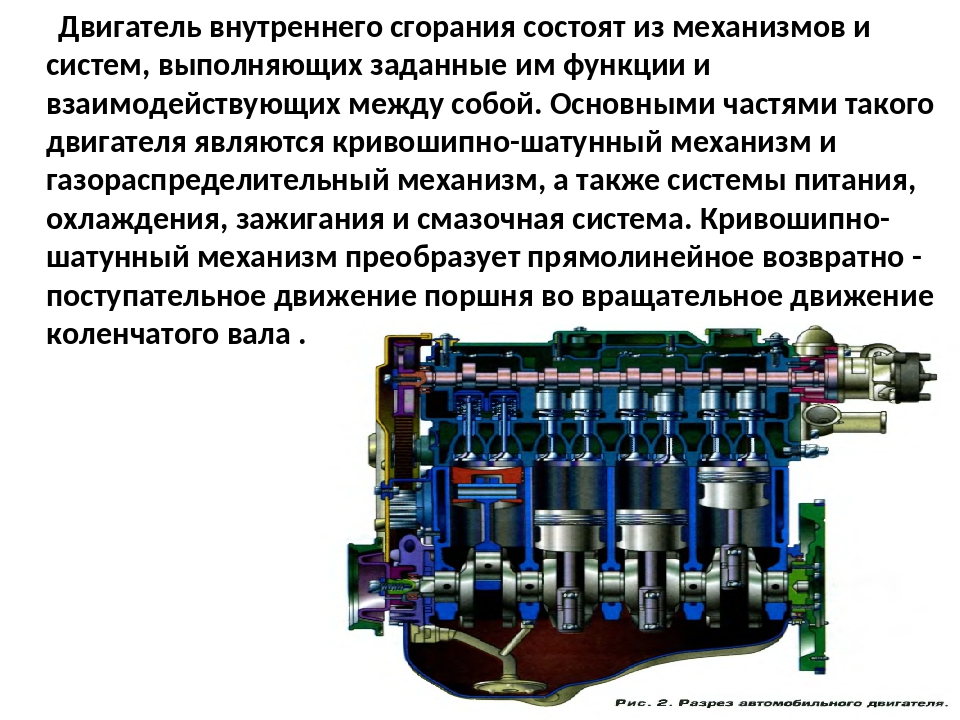

Общее устройство и работа двигателя внутреннего сгорания

Бензиновые и дизельные двигатели (дипломный проект).

Двигатели внутреннего сгорания в зависимости от их конструктивных особенностей могут работать на бензине (инжекторные и карбюраторные двигатели), на соляре (дизели) и на газе. Бензиновые двигатели являются самыми распространенными в мировом легковом автомобилестроении.

Они работают на жидком топливе (бензине) с принудительным зажиганием от свечей. Перед подачей в цилиндры двигателя бензин смешивается с воздухом в определенной пропорции с помощью специального устройства: карбюратора или инжектора, закрепляемых на двигателе снаружи.

Иногда вместо бензина в таких двигателях используют газ (пропан-бутан). Для перевода бензинового двигателя на газ используется специальное оборудование.

Схема рабочего цикла с внешним смесеобразованием.

На рис. 2.1 показана схема рабочего цикла с внешним смесеобразованием.

Силовой (энергетической) установкой автомобилей является двигатель внутреннего сгорания. Задача двигателя — «выдать на-гора» механическую энергию в виде вращения выходящего из него вала.

Топливо, находящееся в баке, потенциально несет тепловую энергию, которую двигатель превратит в механическую. Итак, двигатель — это преобразователь тепловой энергии топлива в механическую.

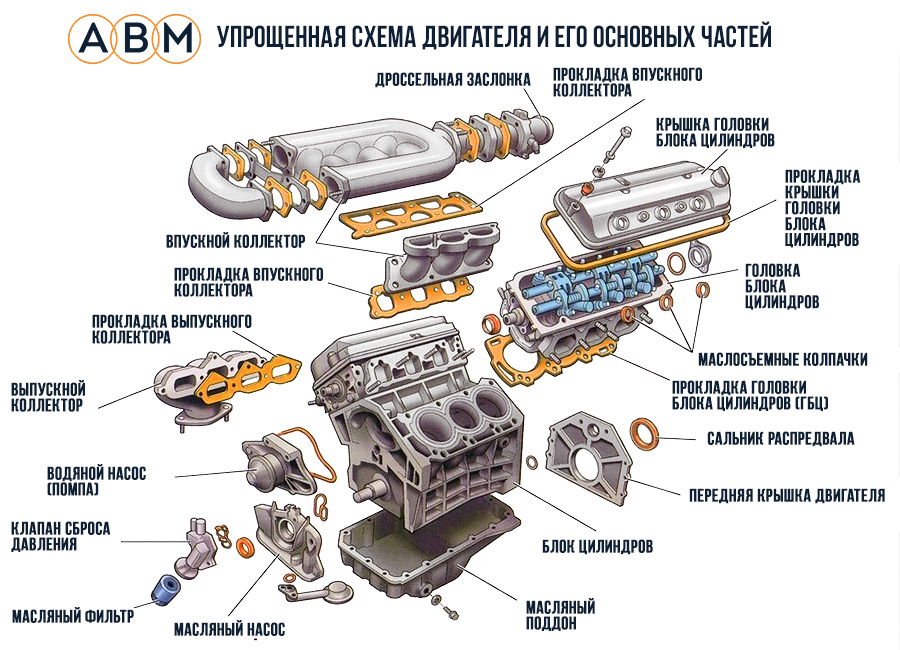

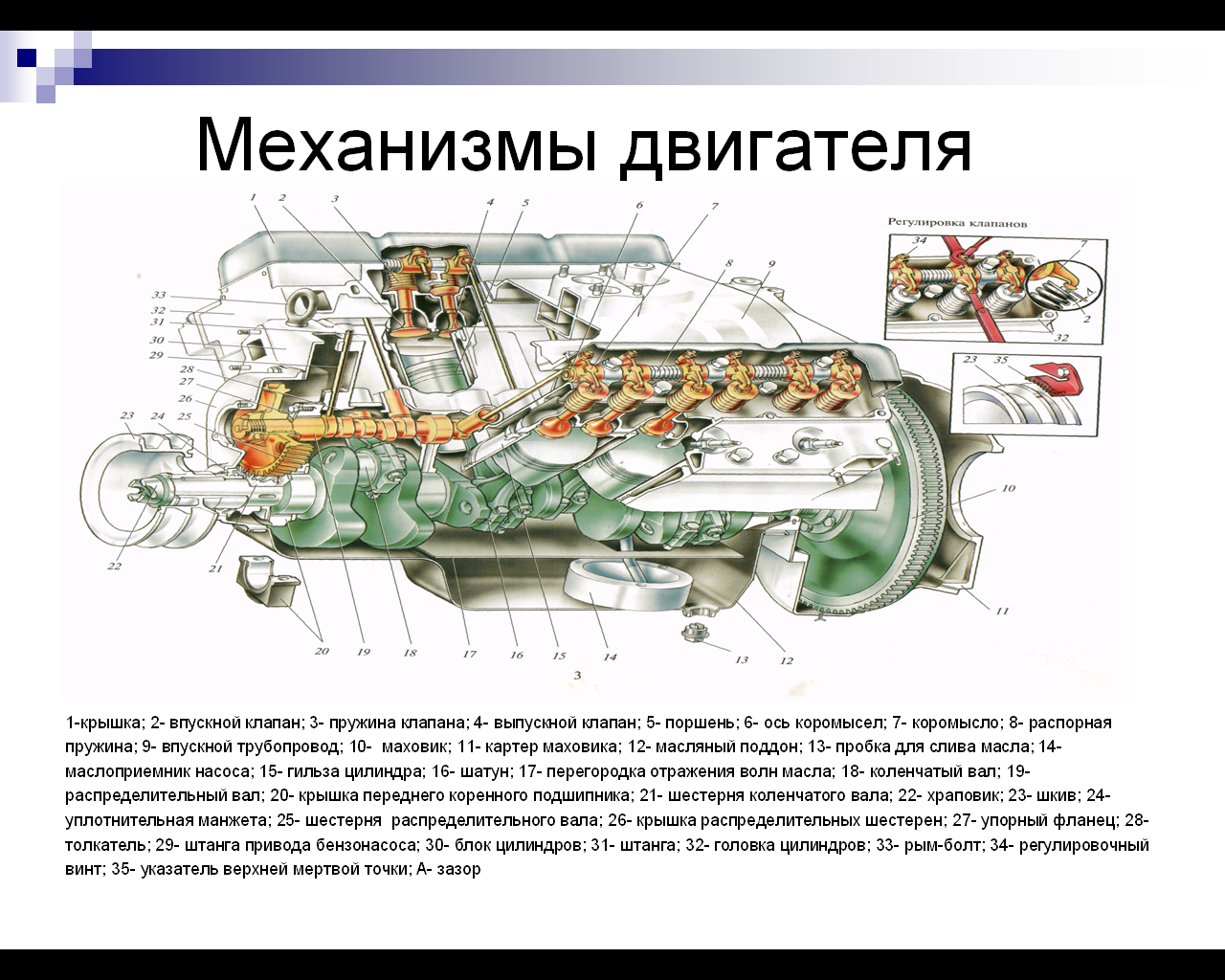

Механизмы и системы двигателя.

Двигатели внутреннего сгорания, используемые на легковых автомобилях, состоят из двух механизмов: кривошипно-шатунного и газораспределительного, а также следующих пяти систем:

— системы питания;

— системы зажигания;

— системы охлаждения;

— системы смазки;

— системы выпуска отработавших газов.

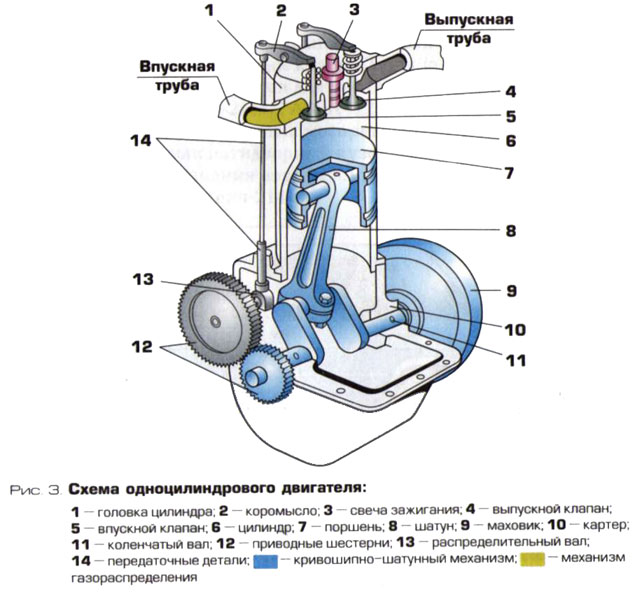

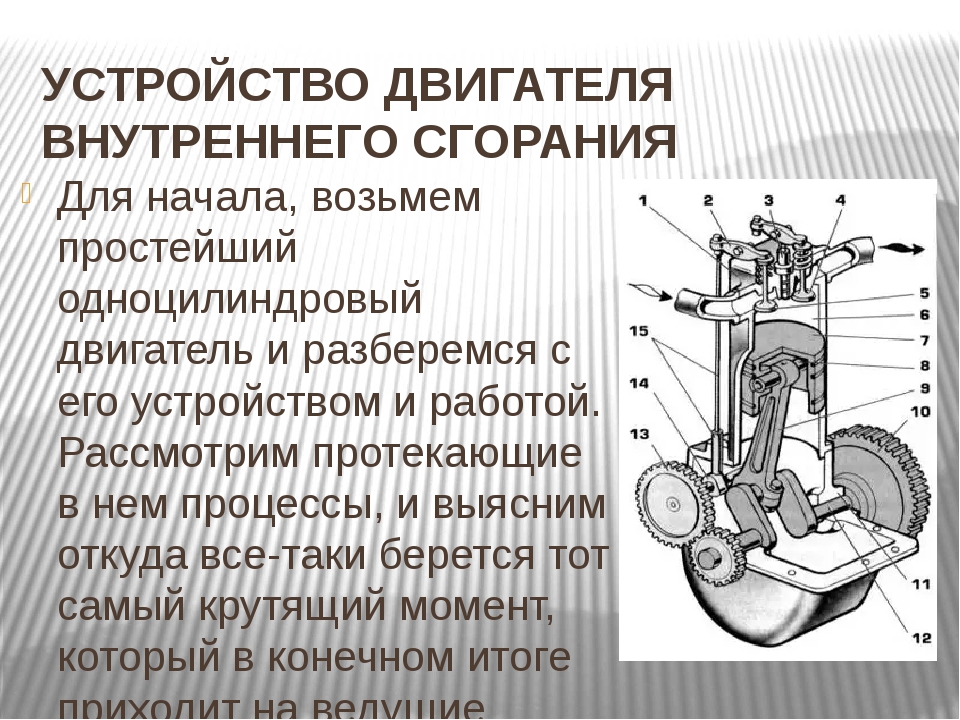

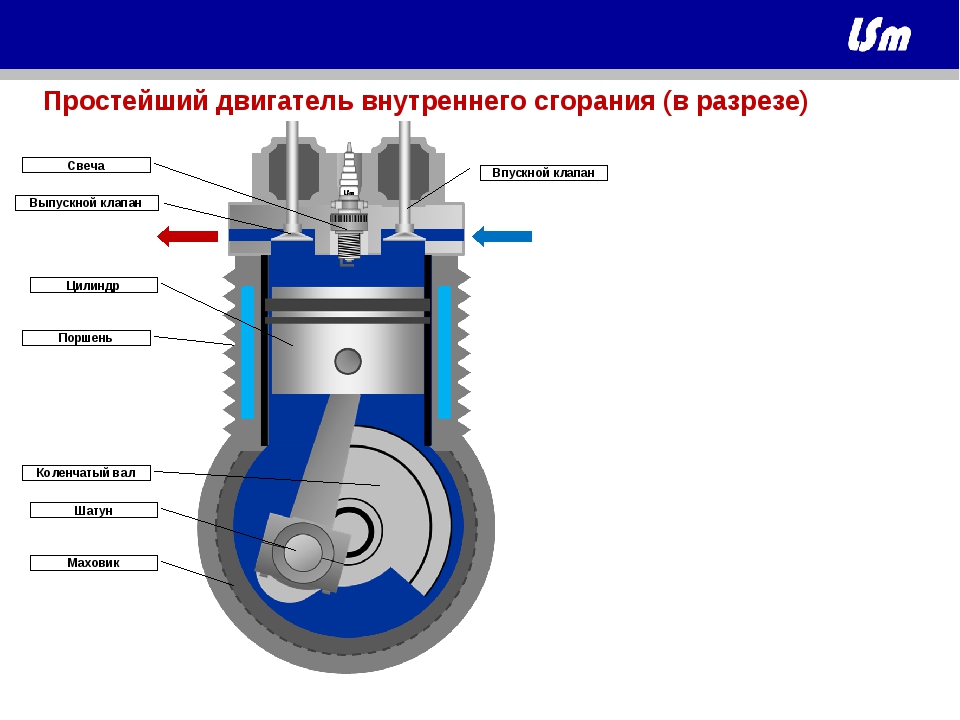

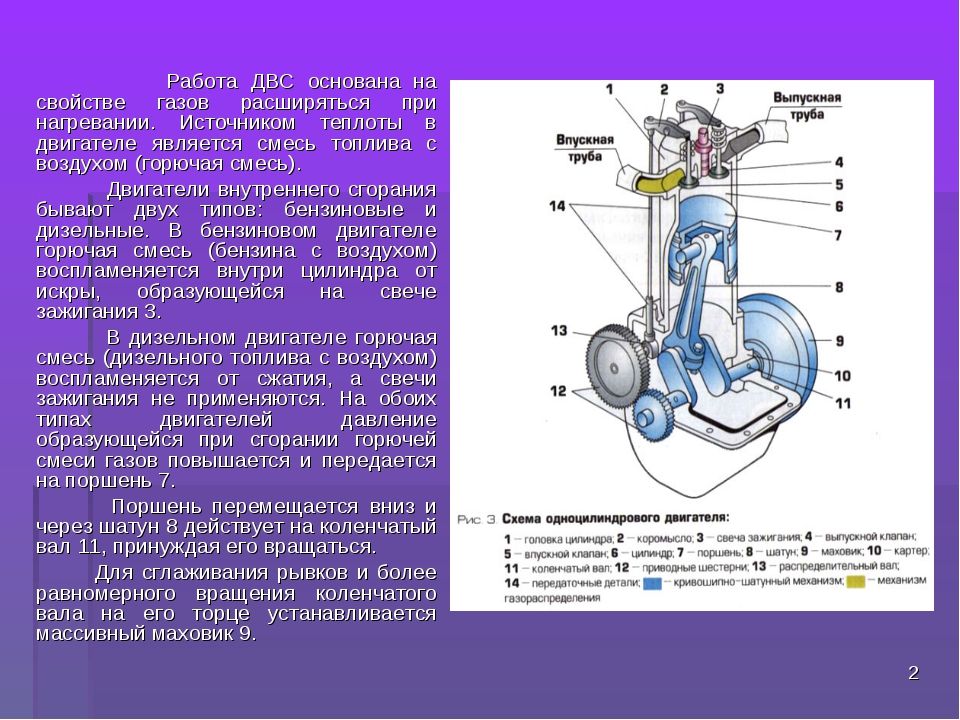

Общее устройство и рабочий цикл одноцилиндрового бензинового двигателя.

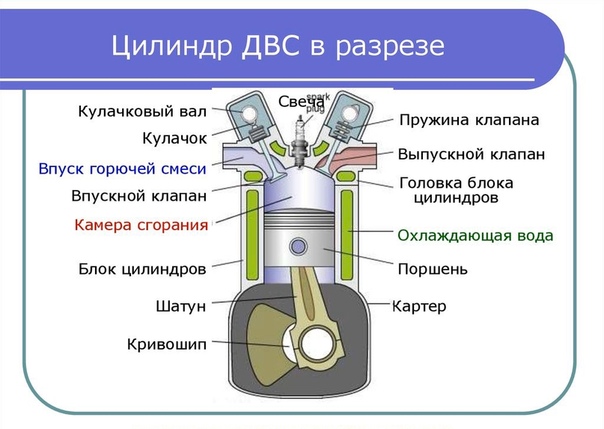

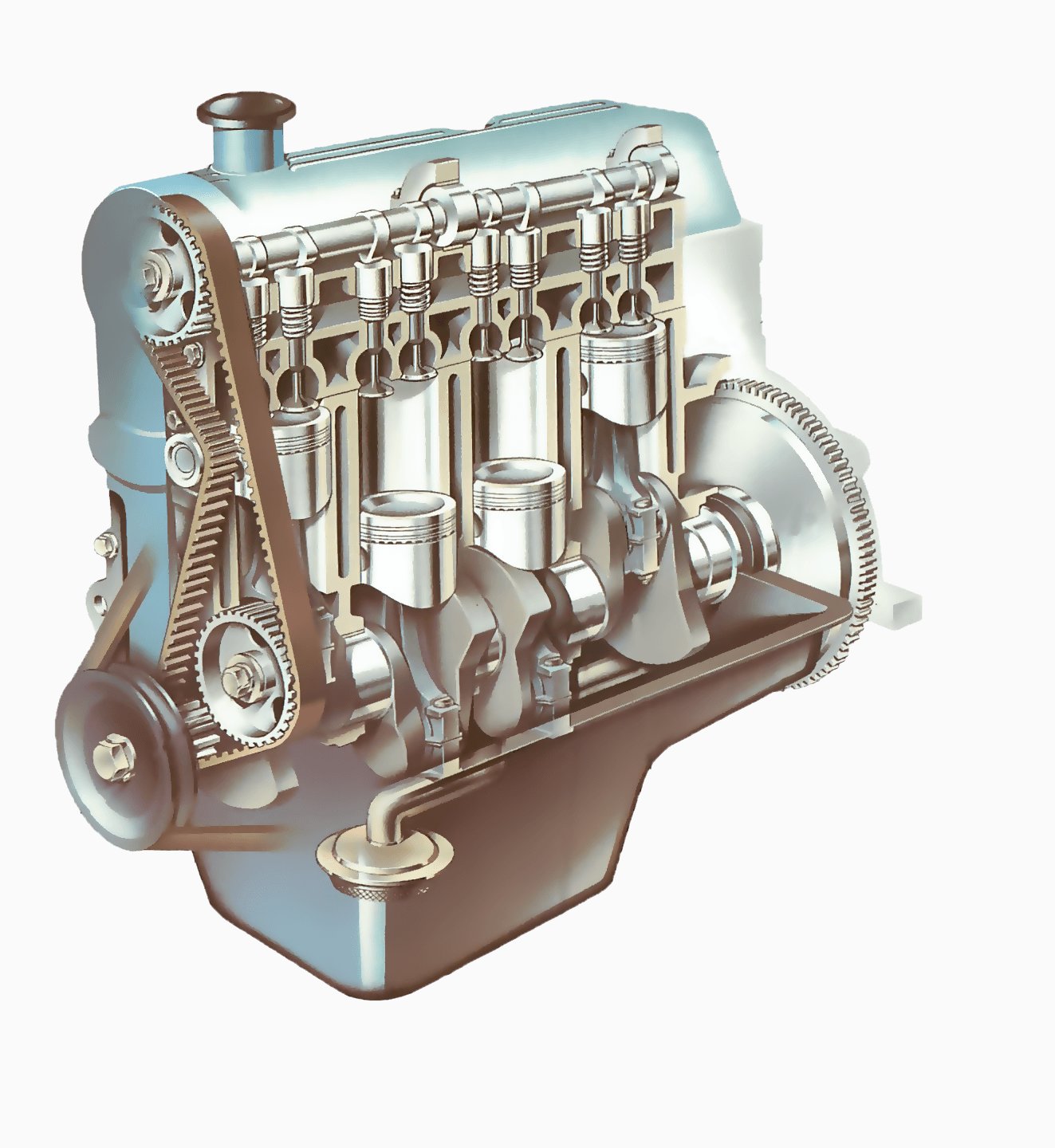

Рассмотрим принцип работы простейшего одноцилиндрового бензинового двигателя (рис. 2.3). Такой двигатель состоит из цилиндра, к которому прикручена съемная головка.

Рис. 2.4. Поршень: 1 — маслосъемное кольцо; 2 — ком¬прессионные кольца; 3 — поршневой палец; 4 — стопорное кольцо; 5 — юбка поршня; 6 — втулка; 7 — болт; 8 — вкладыши; 9 — шатун; 10 — крышка шатуна

В цилиндре находится поршень. Он имеет форму цилиндрического стакана, состоящего из головки и юбки (рис. 2.4). На поршне есть канавки, в которых установлены поршневые кольца. Их задача — обеспечить герметичность пространства над поршнем, не дав возможности газам, образующимся при работе двигателя, прорваться под поршень, а также не допустить попадание масла, смазывающего внутреннюю поверхность цилиндра, в пространство над поршнем. Эти кольца играют роль уплотнителей, причем те из них, которые не пропускают газы, назвали компрессионными, а оберегающие от масла-маслосъемными.

Он имеет форму цилиндрического стакана, состоящего из головки и юбки (рис. 2.4). На поршне есть канавки, в которых установлены поршневые кольца. Их задача — обеспечить герметичность пространства над поршнем, не дав возможности газам, образующимся при работе двигателя, прорваться под поршень, а также не допустить попадание масла, смазывающего внутреннюю поверхность цилиндра, в пространство над поршнем. Эти кольца играют роль уплотнителей, причем те из них, которые не пропускают газы, назвали компрессионными, а оберегающие от масла-маслосъемными.

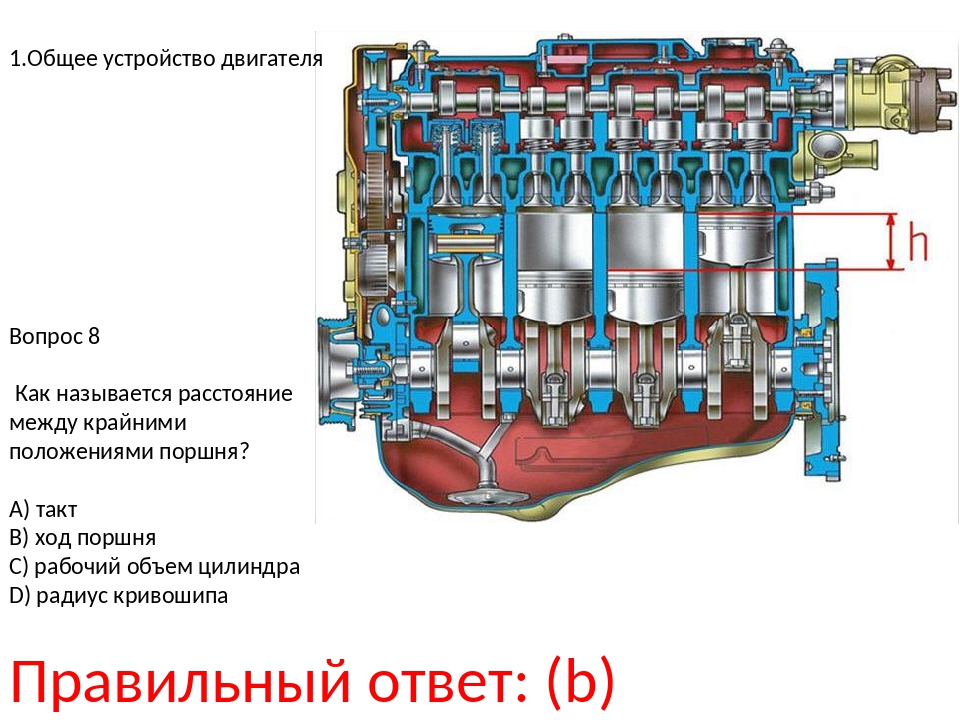

Расстояние между крайними положениями поршня (от ВМТ до НМТ) называется ходом поршня (см. рис. 2.5). При перемещении поршня сверху вниз (от ВМТ до НМТ) объем над ним изменяется от минимального до максимального. Минимальный объем в цилиндре над поршнем при его положении в ВМТ называется камерой сгорания (см. рис. 2.5).

Объем, освобождаемый в цилиндре поршнем при его перемещении от ВМТ до НМТ, называют рабочим объемом цилиндра — Vp (см. рис. 2.5).

Рабочий объем всех цилиндров двигателя, выраженный в литрах, называется литражом двигателя.

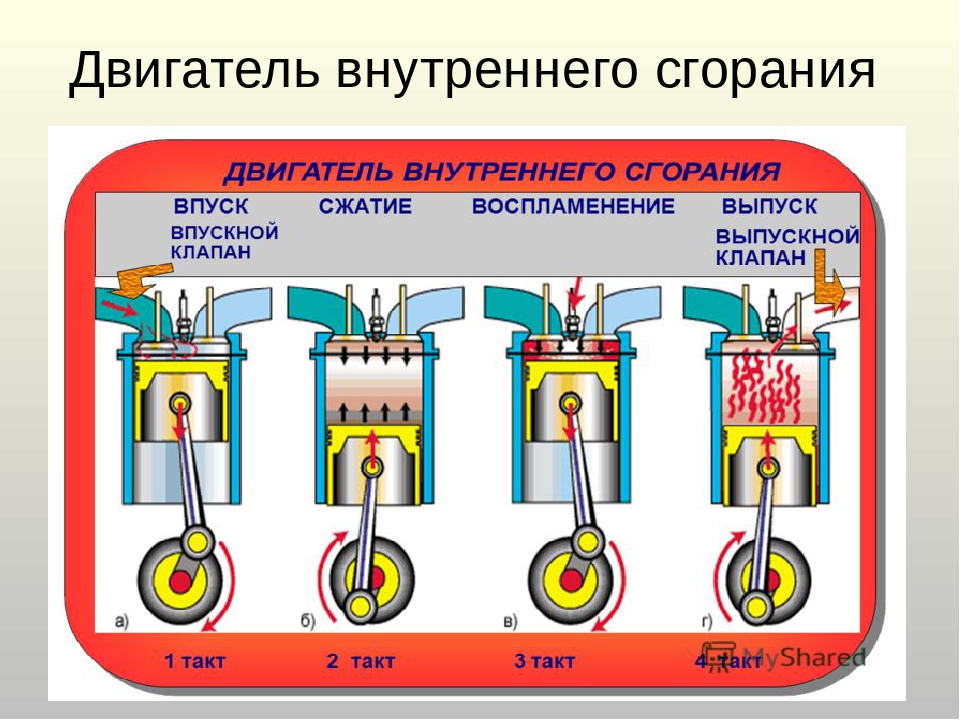

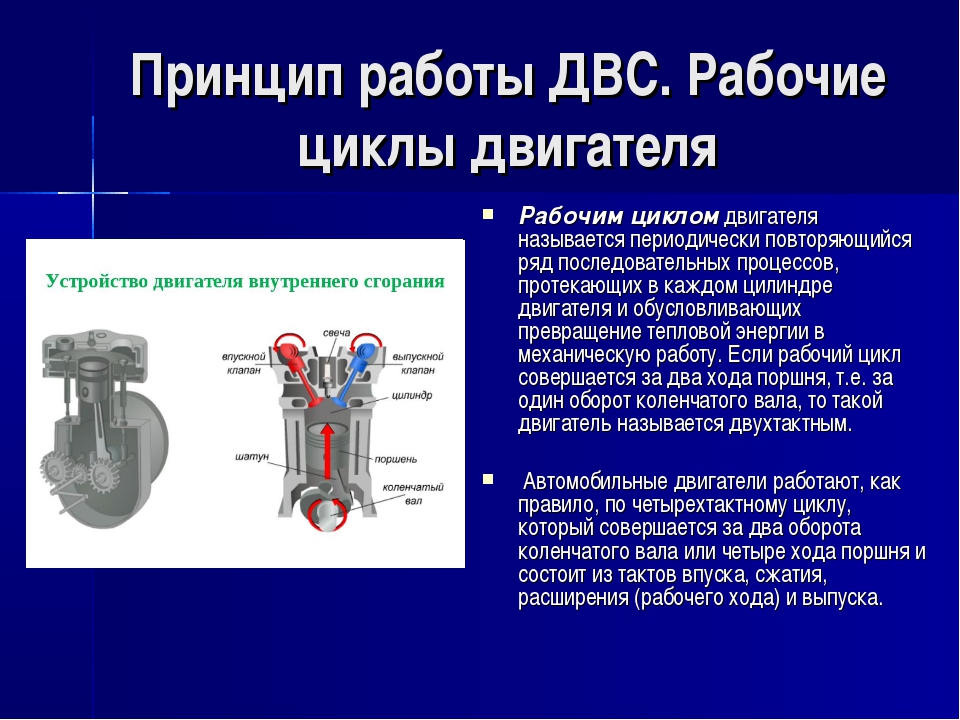

Совокупность последовательных процессов, периодически повторяющихся в каждом цилиндре двигателя и обеспечивающих его непрерывную работу, называется рабочим циклом.

Рабочий цикл четырехтактного двигателя состоит из четырех тактов, каждый из которых происходит за один ход поршня или за пол-оборота коленчатого вала. Полный рабочий цикл осуществляется за два оборота коленчатого вала.

Итак, первая задача — поместить внутрь цилиндра (в пространство над поршнем) топливовоздушную смесь, которую, как вы помните, приготовил карбюратор или инжектор.

Это действие называют тактом впуска (первый такт).

Это действие называют тактом впуска (первый такт).Принцип работы инжекторного двигателя.

На рис. 2.7-2.10 показан принцип работы инжекторного двигателя. Заполнение цилиндра двигателя топливовоздушной смесью очень похоже на заполнение шприца лекарством (см. рис. 2.7): поршень из верхнего положения движется в нижнее. Но в шприце лекарство набирается, а затем выпускается через один и тот же канал (иглу). В двигателе же горючая смесь впускается через один канал, а продукты ее сгорания — через другой, т.е. к цилиндру двигателя подведены сразу два канала: впускной и выпускной. Непосредственно перед входом в цилиндр в этих каналах установлены клапаны. Их принцип действия очень прост: представьте себе гвоздь с большой круглой шляпкой, перевернутый «вверх ногами» (шляпкой вниз). Эта круглая шляпка закрывает вход из канала в цилиндр.

При этом она прижимается к кромке канала мощной пружиной и как пробкой закупоривает его (см. рис. 2.15). Если нажать на клапан (тот самый «гвоздь»), преодолев сопротивление пружины, то вход в цилиндр из канала будет открыт (см. рис. 2.16). Теперь, познакомившись с принципом работы клапанов, вернемся к первому такту работы двигателя.

рис. 2.16). Теперь, познакомившись с принципом работы клапанов, вернемся к первому такту работы двигателя.

Первый такт — такт ВПУСКА.

Первый такт — впуск или, как иногда говорят, всасывание горючей смеси (см. рис. 2.7). Во время этого такта поршень перемещается из верхней мертвой точки в нижнюю. Впускной клапан при этом открыт, а выпускной надежно закрыт. Через впускной клапан цилиндр заполняется горючей смесью. Все это продолжается до того момента, пока поршень не окажется в нижней мертвой точке, т.е. его дальнейшее движение вниз окажется невозможным. Мы уже знаем, что перемещение поршня в цилиндре влечет за собой перемещение кривошипа, а следовательно, вращение коленчатого вала и наоборот. За первый такт работы двигателя (при перемещении поршня из ВМТ в НМТ) он повернется на пол-оборота.

Второй такт — такт СЖАТИЯ.

До сих пор топливовоздушную смесь, приготовленную инжектором или карбюратором, мы называли горючей. А вот теперь (после того как она попала в цилиндр, смешалась с остатками отработавших газов и за ней закрылся впускной клапан) будем называть ее рабочей. Итак, наступил момент, когда рабочая смесь заполнила цилиндр и пути ее отхода оказались отрезанными, поскольку впускной и выпускной клапаны надежно закрыты. Теперь поршень, начав движение снизу вверх (от нижней мертвой точки к верхней), попытается прижать рабочую смесь к головке цилиндра (см. рис. 2.8). Однако «стереть в порошок» эту смесь ему не удастся. Вы же помните, что преступить черту верхней мертвой точки поршень не в силах. А внутреннее пространство цилиндра проектируют так (и соответственно располагают коленчатый вал и подбирают размеры кривошипа), чтобы над поршнем, «застывшим» в верхней мертвой точке, всегда оставалось пусть и не очень большое, но свободное пространство. Напомним, что это пространство называют камерой сгорания.

Итак, наступил момент, когда рабочая смесь заполнила цилиндр и пути ее отхода оказались отрезанными, поскольку впускной и выпускной клапаны надежно закрыты. Теперь поршень, начав движение снизу вверх (от нижней мертвой точки к верхней), попытается прижать рабочую смесь к головке цилиндра (см. рис. 2.8). Однако «стереть в порошок» эту смесь ему не удастся. Вы же помните, что преступить черту верхней мертвой точки поршень не в силах. А внутреннее пространство цилиндра проектируют так (и соответственно располагают коленчатый вал и подбирают размеры кривошипа), чтобы над поршнем, «застывшим» в верхней мертвой точке, всегда оставалось пусть и не очень большое, но свободное пространство. Напомним, что это пространство называют камерой сгорания.

К концу такта сжатия давление в цилиндре возрастает до 0,8-1,2 МПа, а температура достигает 450-500 °С. Для того чтобы получить максимальную отдачу, хотелось бы сжать рабочую смесь как можно сильнее. Представьте себе, что вы пальцем закрыли выходное отверстие обыкновенного велосипедного насоса и сжимаете воздух. Чем сильнее сожмете, тем с большей силой «выстрелит» вверх рукоятка насоса, связанная с поршнем. Однако степень сжатия рабочей смеси во время такта сжатия ограничивается свойствами применяемого бензина, в первую очередь его антидетонационной стойкостью, характеризуемой октановым числом (у бензинов оно изменяется от 66 до 98). Чем выше октановое число, тем больше антидетонационная стойкость топлива. При чрезмерно высокой степени сжатия или низкой антидетонационной стойкости бензина может происходить детонационное (от сжатия) воспламенение смеси и нарушаться нормальная работа двигателя.

Чем сильнее сожмете, тем с большей силой «выстрелит» вверх рукоятка насоса, связанная с поршнем. Однако степень сжатия рабочей смеси во время такта сжатия ограничивается свойствами применяемого бензина, в первую очередь его антидетонационной стойкостью, характеризуемой октановым числом (у бензинов оно изменяется от 66 до 98). Чем выше октановое число, тем больше антидетонационная стойкость топлива. При чрезмерно высокой степени сжатия или низкой антидетонационной стойкости бензина может происходить детонационное (от сжатия) воспламенение смеси и нарушаться нормальная работа двигателя.

Третий такт — РАБОЧИЙ ХОД.

Вот теперь мы подошли к самому главному моменту превращению тепловой энергии в механическую. В начале третьего такта, даже с некоторым опережением (на самом деле в конце такта сжатия), горючая смесь воспламеняется с помощью электрической искры свечи зажигания (см. рис. 2.9).

Давление от расширяющихся газов передается на поршень, и он начинает движение вниз (от ВМТ к НМТ). При этом оба клапана (впускной и выпускной) закрыты. Смесь сгорает с выделением большого количества тепла. Из-за этого давление в цилиндре резко возрастает и поршень с большой силой перемещается вниз, приводя во вращение через шатун коленчатый вал. В момент сгорания температура в цилиндре повышается до 1800-2000 °С, а давление — до 2,5-3,0 МПа. Обратите внимание, что только из-за третьего такта и создавался двигатель, хотя без остальных тактов он бы не состоялся. Поэтому все такты, кроме такта рабочего хода, иногда называют вспомогательными. А нам еще предстоит познакомиться с последним из вспомогательных тактов.

При этом оба клапана (впускной и выпускной) закрыты. Смесь сгорает с выделением большого количества тепла. Из-за этого давление в цилиндре резко возрастает и поршень с большой силой перемещается вниз, приводя во вращение через шатун коленчатый вал. В момент сгорания температура в цилиндре повышается до 1800-2000 °С, а давление — до 2,5-3,0 МПа. Обратите внимание, что только из-за третьего такта и создавался двигатель, хотя без остальных тактов он бы не состоялся. Поэтому все такты, кроме такта рабочего хода, иногда называют вспомогательными. А нам еще предстоит познакомиться с последним из вспомогательных тактов.

Четвертый такт — такт ВЫПУСКА.

В течение этого такта впускной клапан закрыт, а выпускной открыт. Поршень, перемещаясь снизу вверх (от НМТ к ВМТ), выталкивает оставшиеся в цилиндре после сгорания и расширения отработавшие газы через открытый выпускной клапан в выпускной канал (трубопровод) и далее через систему выпуска отработавших газов, наиболее известным представителем которой является глушитель, в атмосферу (см. рис. 2.10). Все четыре такта периодически повторяются в рассмотренной последовательности в цилиндре двигателя, обеспечивают его непрерывную работу и называются рабочим циклом.

рис. 2.10). Все четыре такта периодически повторяются в рассмотренной последовательности в цилиндре двигателя, обеспечивают его непрерывную работу и называются рабочим циклом.

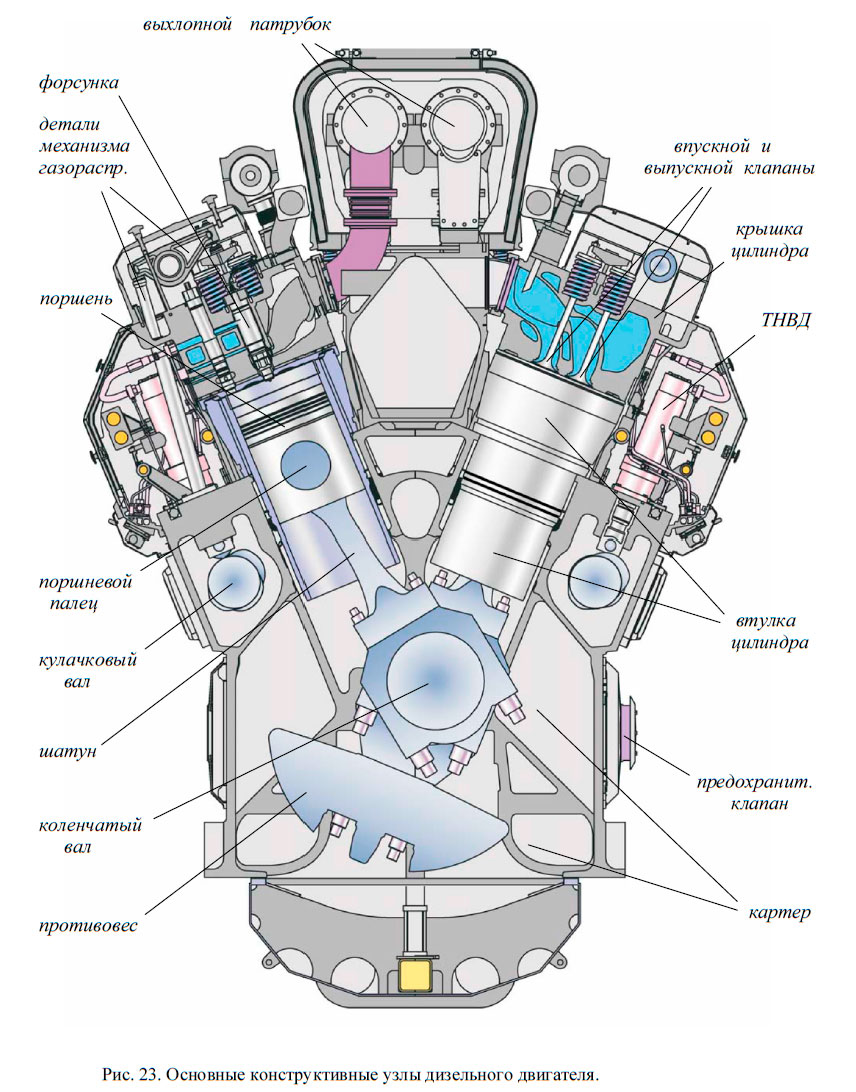

Рабочий цикл дизельного двигателя имеет некоторые отличия (см. рис. 2.2). При такте впуска по впускному трубопроводу в цилиндр поступает не горючая смесь, а чистый воздух. Во время такта сжатия он сжимается и нагревается. В конце этого такта, когда поршень, двигаясь вверх, подходит к ВМТ, в цилиндр через специальное устройство — форсунку, ввернутую в верхнюю часть головки цилиндра, под большим давлением впрыскивается мелкораспыленное дизельное топливо. Соприкасаясь с раскаленным воздухом, частицы топлива быстро сгорают. При этом выделяется большое количество тепла, в результате чего температура в цилиндре повышается до 1700-2000 °С, а давление — до 7-8 МПа. Под действием давления газов поршень перемещается вниз — происходит рабочий ход. Такт выпуска у дизельного двигателя аналогичен одноименному такту бензинового двигателя. Как мы уже сказали, лишь во время третьего такта (рабочий ход) совершается полезная механическая работа. Остальные три такта — вспомогательные. Они совершаются за счет кинетической энергии тщательно сбалансированного массивного чугунного диска, закрепленного на валу двигателя. Этот диск называют маховиком (см. рис. 2.6 и 2.11). Кроме обеспечения равномерного вращения коленчатого вала, маховик также способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал двигателя передает запас инерции маховику.

Как мы уже сказали, лишь во время третьего такта (рабочий ход) совершается полезная механическая работа. Остальные три такта — вспомогательные. Они совершаются за счет кинетической энергии тщательно сбалансированного массивного чугунного диска, закрепленного на валу двигателя. Этот диск называют маховиком (см. рис. 2.6 и 2.11). Кроме обеспечения равномерного вращения коленчатого вала, маховик также способствует преодолению сопротивления сжатия в цилиндрах двигателя при его пуске, а также позволяет ему преодолевать кратковременные перегрузки, например, при трогании автомобиля с места. На ободе маховика закреплен зубчатый венец для пуска двигателя стартером. Во время третьего такта (рабочего хода) поршень через шатун, кривошип и коленчатый вал двигателя передает запас инерции маховику.

Накопленная таким образом инерция помогает маховику осуществлять вспомогательные такты рабочего цикла двигателя. В результате при тактах впуска, сжатия и выпуска поршень перемещается в цилиндре именно за счет энергии, отдаваемой маховиком. В многоцилиндровом двигателе порядок работы цилиндров устанавливается так, что рабочий ход, совершаемый в данный момент хотя бы в одном цилиндре, помогает проведению вспомогательных тактов плюс оказывает помощь энергетическое донорство маховика.

В многоцилиндровом двигателе порядок работы цилиндров устанавливается так, что рабочий ход, совершаемый в данный момент хотя бы в одном цилиндре, помогает проведению вспомогательных тактов плюс оказывает помощь энергетическое донорство маховика.

Двигатель внутреннего сгорания устройство составные компоненты

Как известно, движущей силой большинства автомобилей является двигатель внутреннего сгорания (ДВС). Устройство его достаточно сложно даже для профессионала, не говоря уже о новичках. Но, покупая машину, всегда приходится обращать внимание на характеристики двигателя. Зачастую люди попросту теряются, не зная, какой автомобиль или какую его версию выбрать. Данная статья поможет вам освоиться в такой сложной технической сфере, как двигатели внутреннего сгорания.Прежде всего, поговорим о технических характеристиках двигателей.

Основными внешними характеристиками являются:

Количество цилиндров

В современных автомобилях варьируется от 2 до 16. Этот показатель является достаточно серьезным. Так, два двигателя с одинаковым объемом и мощностью, могут сильно различаться по другим параметрам.

Так, два двигателя с одинаковым объемом и мощностью, могут сильно различаться по другим параметрам.

Расположение цилиндров

Различают два типа расположения: рядное, когда все цилиндры расположены последовательно друг за другом, и V-образное, когда на одном коленвале цилиндры расположены с обоих сторон. В этом случае большую роль играет угол развала цилиндров.

Так, большой угол развала понижает центр тяжести, облегчает охлаждение и маслоподачу, но в то же время снижает динамические характеристики и увеличивает инерционность, малый угол позволяет достичь уменьшения веса и инерционности, но способствует более быстрому перегреву.

Радикальной разновидностью такого двигателя является оппозитный двигатель с углом развала в 180°. В этом случае все его преимущества и недостатки выражаются в своем максимальном проявлении. Еще одна разновидность V-образного двигателя – W-образный. Он представляет из себя два V-образных двигателя, синхронизированных и включенных в общую систему привода. V-образные двигатели также называют двурядными, а W-образные – четырехрядными.

V-образные двигатели также называют двурядными, а W-образные – четырехрядными.

Существует также уникальный тип двигателя – рядно-V-образный, являющийся синтезом этих двух разновидностей. В этом случае цилиндры расположены последовательно, но с отклонением по обе стороны, что способствует лучшему охлаждению.

В целом же можно заметить, что различие между двумя основными типами двигателей заключается в их массе и габаритах. Но наиболее важным является то, что наименьший уровень шума и вибраций достигается только тогда, когда в нем в одном ряду расположено четное количество цилиндров.

Объем камер сгорания

Зачастую в литературе встречается выражение «объем двигателя», аналогичное данному. Объем напрямую влияет абсолютно на все остальные характеристики ДВС. Следует заметить, что в большинстве случаев увеличение объема ведет к увеличению как расхода топлива, так и мощностных характеристик. Уменьшение же объема – наоборот.

Материал двигателя

Современные двигатели в основном изготовлены из трех типов материалов – чугун или другие ферросплавы дает наибольшую прочность, но является наиболее тяжелым. Алюминий и его сплавы – малый вес и средняя прочность. Магниевые сплавы – наименьший вес и высокая прочность, однако цена просто огромна.

Алюминий и его сплавы – малый вес и средняя прочность. Магниевые сплавы – наименьший вес и высокая прочность, однако цена просто огромна.

Однако, эти характеристики, по сути, отражают лишь ресурсные и шумовибрационные качества двигателей.

Для владельцев авто обычно более важными являются выходные характеристики:

Мощность

Максимальный уровень отдачи. Измеряется в лошадиных силах (л. с.) или киловаттах (кВт). Определяет скорость автомобиля и время его разгона до определенной скорости.

Крутящий момент

Максимальное тяговое усилие, создаваемое двигателем. Измеряется в Ньютон-метрах (Н·м). Косвенно влияет на скорость и разгон и прямо – на эластичность двигателя – способность ускоряться на низких оборотах.

Максимально допустимое число оборотов коленвала в минуту (об/мин)

Показывает, сколько оборотов коленвала в минуту сможет выдержать двигатель без потери в ресурсной прочности. Обычно большое число оборотов указывает на более резкий и динамичный характер авто.

Эти характеристики имеют наибольшее значение при покупке автомобиля.

Но, кроме того, не менее важны расходные характеристики:

Расход топлива

В большинстве стран измеряется в литрах на 100 километров. Обычно разделяется на расход в городском, загородном и смешанном циклах.

Тип топлива

Марка потребляемого бензина или дизельного топлива (ДТ). В современных автомобилях возможно использование любых марок топлива, но при снижении октанового числа падают как ресурсная прочность, так и мощность, а при повышении сверх нормы – повышается мощность, но снижается ресурс. Также при повышении октанового числа увеличивается теплоотдача, что может привести к раннему перегреву. Пример марок топлива: А-76, А-92, АИ-98, А-95Евро, ДТ, ДТ Евро, ДТ Супер.

Расход масла

Как и для топлива, измеряется в литрах, но на 1000 км. Максимальный показатель для исправной машины – 1л/1000км.

Марка потребляемого масла

Обычно используется цифровое обозначение вида ххWхх. Первое число – густота масла, второе – его вязкость. Например – 0W40 и 5W40 – синтетические масла, 10W40 – полусинтетическое масло, 15W40 и 20W40 – минеральные масла. Второе число также может изменяться. Более густые и вязкие масла улучшают прочность и надежность двигателя, менее густые – улучшают динамические выходные характеристики.

Первое число – густота масла, второе – его вязкость. Например – 0W40 и 5W40 – синтетические масла, 10W40 – полусинтетическое масло, 15W40 и 20W40 – минеральные масла. Второе число также может изменяться. Более густые и вязкие масла улучшают прочность и надежность двигателя, менее густые – улучшают динамические выходные характеристики.

Внимание! Масла с обозначением типа 70W90 или 95W100 являются трансмиссионными и ни в коем случае не подлежат использованию в двигателе. Использование таких масел гарантированно приведет к неисправности двигателя!

Ресурсная прочность – как часто двигатель нуждается в техническом обслуживании

Обычно изменяется в пределах 5000—30000 километров пробега. Также к ресурсной прочности относится предельный пробег двигателя, который примерно позволяет определить срок его службы и гарантийный пробег, после которого прекращаются гарантийные обязательства.

Вот, пожалуй и все характеристики, которые интересуют среднестатистического владельца.

Однако, для двигателя также выделяется широкий ряд сложных технических спецификаций:

Тип топливной системы

Существуют две основные разновидности – бензиновые и дизельные двигатели. Бензиновые двигатели обычно имеют большую мощность, в то время как дизельные отличаются более низким расходом и большим крутящим моментом.

Тип бензиновой системы впуска

Современные автомобили оснащаются исключительно электронной системой впрыска (инжекции) топлива. Такая система позволяет добиться большего коэффициента полезного действия (КПД). Однако ранее автомобили в большинстве оснащались карбюраторной системой впуска топлива. В отличии от инжектора, карбюратор не распыляет топливо в камере сгорания, а вбрасывает в нее струю, что негативно влияет на КПД, расход топлива и удобство управления.

Обычно карбюратор устанавливается на двигатель в одном экземпляре, многокарбюраторные двигатели – прерогатива тюнинговых и спортивных моделей.

Тип бензиновой системы впрыска

Если говорить о впрыске бензина, то тут выделяют две большие группы двигателей – с одноточечным и многоточечным впрыском. В современных двигателях одноточечная система практически не используется, так как падение мощности намного больше, чем снижение расхода топлива.

В современных двигателях одноточечная система практически не используется, так как падение мощности намного больше, чем снижение расхода топлива.

Многоточечный впрыск, в свою очередь, также делится на распределенный впрыск и прямой впрыск. При распределенном впрыске в камере сгорания создается равномерная смесь. Эта система обеспечивает стабильность работы в любых режимах и неприхотливость. Прямой, или непосредственный впрыск, как это ни парадоксально, повышает одновременно мощность и ресурсную прочность, а также снижает расход топлива. Но недостатки этой системы – большая стоимость, требовательность к качеству топлива и нестабильная работа на малых оборотах и при холодном старте.

Обе системы имеют достоинства и недостатки, поэтому одно из последних новшеств – комбинированный или двойной впрыск. Устройство этой системы просто – в двигателе применены обе эти системы раздельно и при изменении режимов работы электроника переключается между ними.

Тип дизельной системы впрыска

Несмотря на простоту дизельного двигателя, система его впрыска сложнее, чем у бензинового. В общем, применяются те же системы впрыска, но они построены по другому принципу.

В общем, применяются те же системы впрыска, но они построены по другому принципу.

Существуют следующие разновидности этих систем: система с топливным насосом высокого давления (ТНВД), насос-форсунками, общей топливной рампой Common Rail и аккумуляторной рампой Common Rail.

ТНВД – наиболее примитивная система дизельного впрыска. Она обеспечивает достаточно скромные характеристики, поэтому сама по себе эта система почти не используется.

Система с насос-форсунками – также малоиспользуемый вариант. В этом случае каждая форсунка впрыска является еще и насосом, подающим топливо в камеру сгорания. Характеристики в этом случае получше, но стабильной работы двигателя все равно добиться сложно.

Общая топливная рампа высокого давления Common Rail является синтезом этих двух систем. В ней используется ТНВД, подающий топливо в рампу, где оно сжимается и под высоким давлением впрыскивается в камеру сгорания. Данная система является лучшей на сегодняшний день, так как она обеспечивает высокие мощностные характеристики и низкий расход топлива.

Аккумуляторно-возвратная рампа Common Rail второго поколения является продолжением данной идеи. В ней сжатие в рампе происходит за счет накопления топлива, а излишки возвращаются обратно в ТНВД, что уменьшает насосные потери мощности и расход топлива.

Тип форсунок впрыска – механические или пьезотронные

Различий в характеристиках двигателя они не создают, но пьезотронные форсунки создают более плавный рабочий цикл и, кроме того, их легче настраивать.

Количество клапанов на впуске/выпуске

Варьируется от 2 до 5 на цилиндр. Большее число клапанов обеспечивает более плавную работу и большую мощность, при этом незначительно увеличивая расход топлива.

Наличие компрессора

По этому параметру двигатели делятся на атмосферные, компрессорные и турбонаддувные.

Атмосферные двигатели – не имеющие компрессора. Все компрессоры работают по одному и тому же принципу – сжатия впускной смеси.

Различие между механическими компрессорами и турбонаддувом заключается в типе их привода. Если механический компрессор приводится непосредственно от коленвала двигателя, что создает определенные потери в мощности и увеличивает расход топлива, то турбонаддув включает в себя крыльчатку турбины, которая раскручивается от давления выхлопных газов. Такая схема надежнее и не дает потерь, но обеспечивает меньший прирост крутящего момента, особенно на малых оборотах.

Если механический компрессор приводится непосредственно от коленвала двигателя, что создает определенные потери в мощности и увеличивает расход топлива, то турбонаддув включает в себя крыльчатку турбины, которая раскручивается от давления выхлопных газов. Такая схема надежнее и не дает потерь, но обеспечивает меньший прирост крутящего момента, особенно на малых оборотах.

Встречаются отдельные двигатели, на которых установлены несколько компрессоров – либо последовательно, что улучшает стабильность работы, либо параллельно, что повышает характеристики в пиковых режимах работы.

Система газораспределения

Состоит из механизма газораспределения, распределительных валов и привода. Количество распределительных валов может изменяться, но наиболее распространенная схема – по 1 распредвалу на каждые 8 клапанов.

Привод газораспределительного механизма (ГРМ) бывает двух типов – цепь и ремень. Ремень более прост, однако требует регулярной замены. Цепь же по определению более надежна, но более шумна (издает характерный металлический лязг) и дорога.

Механизм газораспределения

Кроме простейшего статического механизма выделяют динамические – с изменяемой высотой подъема клапанов или изменяемыми фазами газораспределения.

Первая система позволяет переключаться между двумя режимами движения – например, между экономичным и скоростным. Система изменения фаз газораспределения обеспечивает более ровную работу во всем диапазоне рабочих оборотов коленвала двигателя.

Существует также большое множество других особенностей и спецификаций двигателей, но они оказывают меньшее влияние на их характеристики.

Надеемся, что данная статья поможет вам лучше ориентироваться в сложном мире техники….

Назначение, устройство и принцип действия системы охлаждения двигателя внутреннего сгорания. Контрольная работа

Модуль предназначен для контроля знаний по теме: «Система охлаждения двигателя внутреннего сгорания», содержит текстовые материалы, звуковые файлы и изображения и включает в себя следующие задания: «Назначение системы охлаждения двигателя внутреннего сгорания», «Устройство системы охлаждения двигателя внутреннего сгорания», «Устройство термостата системы охлаждения» и «Определение исправности термостата системы охлаждения»

Тип: Контрольный;

версия:

1. 0.0.2

от 27.05.2010

0.0.2

от 27.05.2010

Внимание! Для воспроизведения модуля необходимо установить на компьютере проигрыватель ресурсов.

Категория пользователей

Обучаемый, ПреподавательКонтактное время

30 минутИнтерактивность

ВысокаяДисциплины

Специальные дисциплины / Автомобили и тракторы / Двигатель внутреннего сгорания / Система охлаждения двигателя / Назначение, устройство, принцип действия узлов, агрегатов системы охлаждения ДВССтатус

Завершенный вариант (готовый, окончательный)Тип ИР сферы образования

Контрольный модульЯзык

РусскийКлючевые слова

Назначение системы охлажденияАвтор

Издатель

Правообладатель

Беляев Михаил Борисович

ИНФОСТУДИЯ ЭКОН ЗАО

Закрытое акционерное общество «ИНФОСТУДИЯ ЭКОН»

Федеральное агентство по образованию России Федеральный орган исполнительной власти

Федеральное агентство по образованию России

Россия, 115998, Москва, Люсиновская ул. , 51

, 51

Тел. — +7-495-237-9763, +7-495-236-0171

Сайт — http://www.ed.gov.ru

Эл. почта — [email protected]

Характеристики информационного ресурса

Тип используемых данных:

application/xml, text/javascript, text/html, image/jpeg, image/png, audio/mpeg, text/xmlОбъем цифрового ИР

3 534 785 байтПроигрыватель

OMS-player версии от 2. 0

0Категория модифицируемости компьютерного ИР

открытыйПризнак платности

бесплатныйНаличие ограничений по использованию

есть ограниченияРубрикация

Ступени образования

Среднее профессиональное образованиеЦелевое назначение

УчебноеТип ресурса

Открытая образовательная модульная мультимедийная система (ОМС)Классы общеобразовательной школы

Уровень образовательного стандарта

ФедеральныйХарактер обучения

Устройство двигателя.

Принцип работы ДВС

Принцип работы ДВСОбщее устройство ДВС:

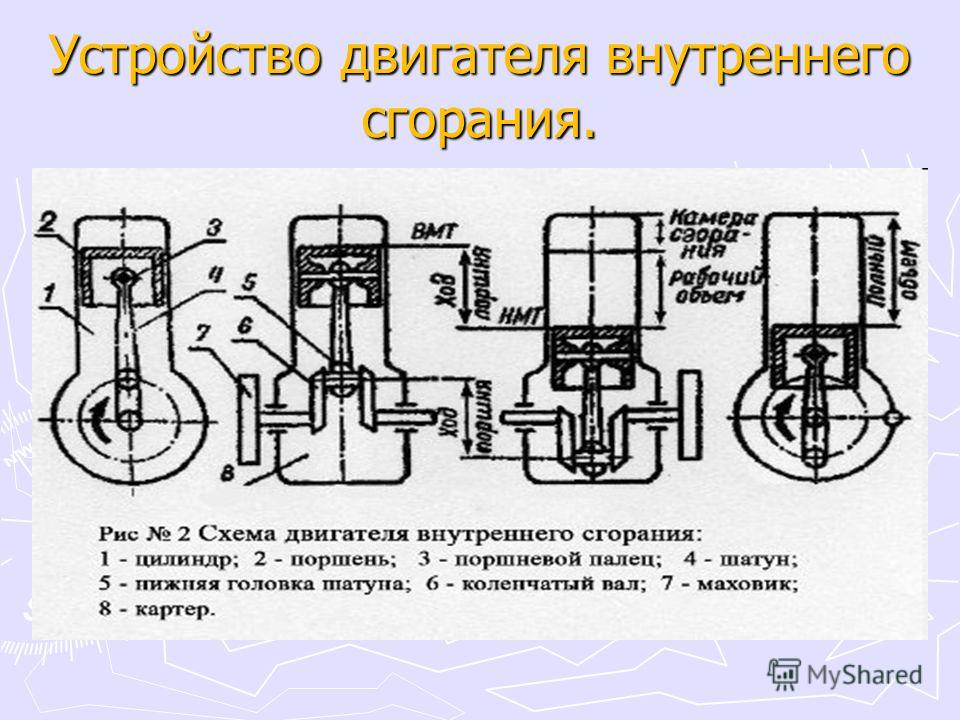

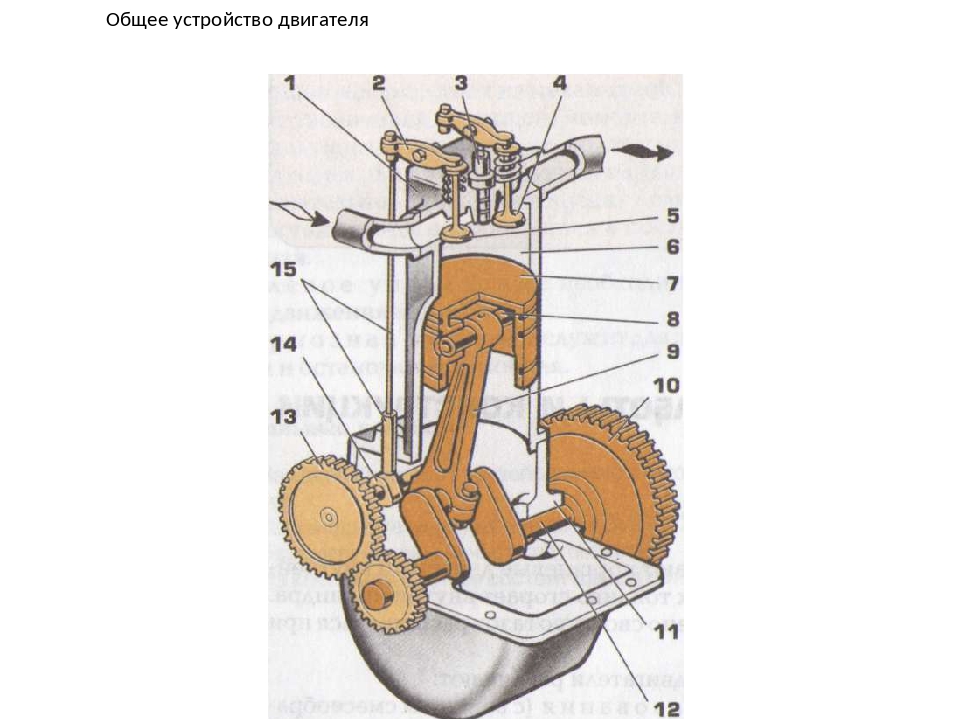

Двигатель состоит из цилиндра 5 и картера 6, который снизу закрыт поддоном 9 (рис. а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (рис. б).

Схема устройства поршневого двигателя внутреннего сгорания:

а — продольный вид, б — поперечный вид; 1 — головка цилиндра, 2 — кольцо,

3 — палец, 4 — поршень, 5 — цилиндр, 6 — картер, 7 — маховик, 8 — коленчатый вал,

9 — поддон, 10 — щека, 11 — шатунная шейка, 12 — коренной подшипник, 13 — коренная шейка,

14 — шатун, 15, 17- клапаны, 16 — форсунка

Сверху цилиндр 5 накрыт головкой 1 с клапанами 15 и 17, открытие и закрытие которых строго согласовано с вращением коленчатого вала, следовательно, и с перемещением поршня.

Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней мертвой точкой (ВМТ), соответствующей наибольшему удалению поршня от вала (рис. б), и нижней мертвой точкой (НМТ), соответствующей наименьшему удалению его от вала.

Безостановочное движение поршня через мертвые точки обеспечивается маховиком 7, имеющим форму диска с массивным ободом.

Расстояние, проходимое поршнем, между мертвыми точками называется ходом поршня S, а расстояние между осями коренных и шатунных шеек — радиусом кривошипа R (рис. б). Ход поршня равен двум радиусам кривошипа: S = 2R. Объем, который описывает поршень за один ход, называется рабочим объемом цилиндра (Vh):

Vh = (πD²S) / 4

Объем над поршнем (Vc) в положении ВМТ (рис. а) и называется объемом камеры сгорания. Сумма рабочего объема цилиндра (Vh) и объема камеры сгорания (Vc) составляет полный объем цилиндра (Va):

Va = Vh + Vc

Отношение полного объема цилиндра (Va) к объему камеры сгорания (Vc) называется степенью сжатия (е):

е = Va / Vc

Степень сжатия является важным параметром двигателей внутреннего сгорания, так как сильно влияет на его экономичность и мощность.

Принцип работы ДВС:

Схема работы двигателя

Практически все современные двигатели производят с 4-тактными циклами работы:

- Такт впуска — впускается топливо-воздушная смесь

- Такт сжатия — смесь сжимается и поджигается

- Такт расширения — смесь сгорает и толкает поршень вниз

- Такт выпуска — продукты горения выпускаются

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла, такт впуска.

Во время второго такта, такта сжатия, поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий такт, такт расширения — это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

Четвертый такт, такт выпуска, поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему. После этого цикл, начиная с первого такта, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания — элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600 градусов Цельсия. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Во время такта «сжатие» воздух нагревается до 600 градусов Цельсия. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

устройство, принцип действия, достоинства и недостатки

Бензиновый двигатель – разновидность двигателей внутреннего сгорания, в которых в качестве топлива используется бензин. Воспламенение топливно-воздушной смеси осуществляется при помощи электрической искры. Области применения бензиновых двигателей: транспортные средства, строительная, коммунальная и садовая техника, генераторы электрического тока.

Общее устройство и принцип действия бензинового двигателя

В устройство бензомотора входят:

- Блок цилиндров. Это самая массивная часть бензомотора. Выполняется из чугуна или более легкого сплава на основе алюминия. Снизу блок цилиндров закрыт блоком коренных крышек, а в его верхней части установлена головка блока цилиндров. По количеству цилиндров блоки могут быть одно- или многоцилиндровыми.

- Поршни. В цилиндрах движутся поршни, получающие энергию, которая выделяется при сгорании топливно-воздушной смеси в специальной камере. Поршни движутся по цилиндрам с большой скоростью, поэтому при изготовлении этих деталей требуется высокая точность и их взаимная подгонка по размерам.

- Коленвал. Поршень присоединен к шатуну, который крепится к коленвалу. Оба соединения являются скользящими, что позволяет этим деталям двигаться друг относительно друга. Поршни посредством шатунов приводят в движение коленвал.

- Маховик. Жестко закреплен на валу. С его помощью осуществляется первичный запуск двигателя, при котором зубья стартера и зубья маховика взаимозацепляются, благодаря чему начинается вращение вала.

- Дроссельная заслонка. Регулирует количество топливно-воздушной смеси, которая подается в камеру сгорания.

По способу осуществления рабочего цикла различают двухтактные и четырехтактные моторы:

- Двухтактные. Их используют в случаях, когда на первом месте стоит не высокая мощность и эффективность, а небольшой размер двигателя. Двухтактные бензомоторы устанавливают на мотоциклах, небольших автомобилях, малогабаритной садовой и строительной технике.

- Четырехтактные. Это наиболее распространенный тип бензодвигателей, используемый для установки в большинстве транспортных средств.

Карбюраторные и инжекторные бензиновые двигатели – основные характеристики

Традиционный вариант – приготовление топливно-воздушной смеси в карбюраторе, в котором бензин смешивается с воздушным потоком за счет искусственной конвекции. В инжекторных агрегатах топливо впрыскивают через форсунки в поток воздуха.

Инжекторный способ, осуществляемый в комплексе с бортовым компьютером, обеспечивает высокую точность дозирования бензина. Применение новой технологии позволило создать легкий и компактный двухтактный двигатель, аналогичный по экономичности четырехтактному карбюраторному мотору. Инжекторные бензиновые моторы соответствуют новым требованиям экологических стандартов к чистоте выхлопных газов.

Преимущества и недостатки универсальных бензиновых двигателей

Основные плюсы бензомотора, по сравнению с дизелем:

- удобство эксплуатации, отсутствие необходимости в использовании сезонного топлива;

- более низкий уровень шума;

- более высокий экологический стандарт;

- возможность достичь большей мощности при меньшем объеме двигателя.

Бензиновые моторы проигрывают дизельным агрегатам по нескольким характеристикам, среди которых:

- меньший крутящий момент;

- более высокое потребление топлива;

- более высокая пожароопасность из-за легкого возгорания бензина.

§ 46. Двигатели внутреннего сгорания. Общее устройство судов

§ 46. Двигатели внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) являются поршневыми тепловыми двигателями, в которых топливо сгорает непосредственно внутри рабочего цилиндра. Образующаяся при сгорании смесь газов, расширяясь, перемещает поршень, совершающий механическую работу – вращение вала.

В качестве судовых ДВС в большинстве случаев применяются только дизели. Дизелями называются такие ДВС, в которых топливо, вводимое в цилиндр, в конце сжатия в нем поршнем свежего воздуха самовоспламеняется под действием температуры, поднявшейся вследствие образовавшегося в цилиндре высокого давления.

Двигатели, работающие на бензине с внешним смесеобразованием (карбюраторные двигатели) и с искусственным зажиганием топлива от электрической искры, устанавливают преимущественно на легких судах и быстроходных катерах.

Двигатели, в которых свежий воздух поступает в цилиндры под давлением выше атмосферного, называются двигателями с наддувом . Большинство ДВС средней и большой мощности бывают двигателями с наддувом.

Как известно, двигатели делятся на четырёхтактные , в которых рабочий цикл совершается за четыре хода поршня, и двухтактные , в которых рабочий цикл совершается за два хода поршня.

В соответствии с количеством оборотов коленчатого вала различают двигатели тихоходные и быстроходные . Дизели, совершающие 100-200 об/мин, называются малооборотными.

Двигатели внутреннего сгорания разделяются на реверсивные – те, которые могут менять направление вращения, и на нереверсивные . Судовые двигатели в большинстве случаев являются реверсивными. Нереверсивные двигатели устанавливают для привода электрических генераторов.

Рис. 73. Схема устройства для работы дизеля подводной лодки на перископной глубине. 1 – воздушная шахта; 2 – обтекатель; 3 – головка с клапаном; 4 – шаровой поплавок, управляющий клапаном; 5 – козырек выхлопной шахты; 6 – выхлопная шахта; 7 – клапан; 8 – рычаг.

При работе нереверсивных двигателей на винт их снабжают реверсивными муфтами или реверс-редукторами, обеспечивающими изменение вращения винта без остановки двигателя или перемены направления вращения коленчатого вала. Нереверсивные двигатели могут быть применены при использовании винтов регулируемого шага (ВРШ).

Обычно судовые дизели средней и большой мощности делаются реверсивными с особым устройством, обеспечивающим перемену направления вращения коленчатого вала.

В качестве топлива для судовых дизелей используют тяжелые сорта жидкого топлива – дизельное и моторное.

Эффективный к. п. д. современных малооборотных дизелей достигает 42%, быстроходных- 37%. Наибольший эффективный к. п. д. и наименьший удельный расход топлива-у двигателей большой мощности. В опытных образцах двигателей с высоким наддувом эффективный к. п. д. достигает 45%.

Пуск в ход дизелей осуществляется сжатым воздухом, подаваемым из специальных пусковых баллонов под давлением 25- 30 атм, содержащих запас воздуха не менее чем на 6 пусков. На судах применяют как четырехтактные, так и двухтактные двигатели. Наибольшая мощность четырехтактных двигателей обычно не превышает 1500 э. л. с, поэтому в большинстве случаев на судах они применяются как вспомогательные и лишь в установках малой мощности – в качестве главных двигателей. В качестве же главных двигателей средней и большой мощности применяют двухтактные двигатели. На современных морских теплоходах ставят мощные малооборотные двигатели с непосредственной перодачей вращения на гребной вал.

«Единый двигатель» представляет собой энергетическую установку, обеспечивающую работу обычного дизеля подводной лодки в подводном положении по замкнутому циклу. Эта установка работает на окислителе, которым служит газообразный или жидкий кислород, содержащейся в баллонах. Выхлопные газы дизеля, очищенные и обогащенные кислородом, снова подаются во всасывающий коллектор, а избыточное количество газов отводится за борт.

На опытной немецкой подводной лодке среднего водоизмещения, построенной в период второй мировой войны, была предусмотрена установка, работающая по замкнутому циклу, мощностью всего лишь 1500 л. с. Суммарный удельный расход топлива и кислорода при работе этой установки был очень велик. Поэтому основными недостатками подводных лодок с-«единым двигателем» является малая дальность плавания, зависящая от запасов кислорода, а также повышенная взрыво- и пожароопасность в помещениях лодки.

Работа дизеля под водой (РДП) обеспечивается устройством, выдвигающимся на поверхность воды при плавании подводной лодки на перископной глубине и подающим наружный воздух. Впервые это устройство было применено в 1944 г. на немецких подводных лодках и получило название «шноркеля».

Принципиальная схема такого устройства показана на рис. 73.

Двигатель внутреннего сгорания — Конструкция двигателя внутреннего сгорания — цилиндр, топливо, коленчатый вал и поршень

В двигателях внутреннего сгоранияобычно используется возвратно-поступательное движение, хотя газовая турбина , ракетные и роторные двигатели являются примерами других типов двигателей внутреннего сгорания. Однако поршневые двигатели внутреннего сгорания являются наиболее распространенными и используются в большинстве автомобилей, грузовиков, мотоциклов и других машин с приводом от двигателя.

Самыми основными компонентами двигателя внутреннего сгорания являются цилиндр, поршень и коленчатый вал.К ним прикреплены другие компоненты, которые увеличивают эффективность возвратно-поступательного движения и преобразуют это движение во вращательное движение коленчатого вала. Топливо должно поступать в цилиндр, а выхлоп, образованный взрывом топлива, должен обеспечивать выход из цилиндра. Также необходимо произвести зажигание или зажигание топлива. В поршневом двигателе внутреннего сгорания это делается одним из двух способов.

Дизельные двигатели также называют двигателями сжатия, поскольку они используют сжатие для самовоспламенения топлива.Воздух сжимается, то есть выталкивается в небольшое пространство цилиндра. Сжатие вызывает нагревание воздуха; когда топливо попадает в горячий сжатый воздух, топливо взрывается. Давление , создаваемое сжатием, требует, чтобы дизельные двигатели были более прочными и, следовательно, тяжелее, чем бензиновые двигатели, но они более мощные и требуют менее дорогостоящего топлива. Дизельные двигатели обычно используются в больших транспортных средствах, таких как грузовики и тяжелая строительная техника, или в стационарных машинах.

Бензиновые двигатели также называют двигателями с искровым зажиганием, потому что они зависят от искры электричества, которая вызывает взрыв топлива в цилиндре. Этот газовый двигатель легче дизельного двигателя и требует более очищенного топлива.

В двигателе цилиндр размещен внутри блока цилиндров, достаточно прочного, чтобы сдерживать взрывы топлива. Внутри цилиндра находится поршень, который точно соответствует цилиндру. Поршни обычно имеют куполообразную форму вверху и полую внизу.Поршень прикреплен через шатун, установленный в полой нижней части, к коленчатому валу, который преобразует движение поршня вверх и вниз в круговое движение. Это возможно, потому что коленчатый вал не прямой, а имеет изогнутую часть (по одной на каждый цилиндр), называемую кривошипом.

Аналогичная конструкция приводит в движение велосипед. При езде на велосипеде верхняя часть ноги человека похожа на поршень. От колена до ступни нога действует как шатун, который прикрепляется к коленчатому валу с помощью кривошипа или педального узла велосипеда.Когда сила подается на верхнюю ногу, эти части начинают двигаться. Возвратно-поступательное движение голени преобразуется во вращательное или вращательное движение коленчатого вала.

Обратите внимание, что при езде на велосипеде нога делает два движения, одно вниз и одно вверх, чтобы завершить цикл вращения педалей. Это так называемые удары. Поскольку двигатель также должен всасывать топливо и снова выпускать топливо, большинство двигателей используют четыре хода для каждого цикла, который совершает поршень. Первый ход начинается, когда поршень оказывается в верхней части цилиндра, называемой головкой цилиндра.По мере его опускания в цилиндре создается вакуум . Это потому, что поршень и цилиндр образуют герметичное пространство. Когда поршень опускается, пространство между ним и головкой блока цилиндров увеличивается, а количество воздуха остается прежним. Этот вакуум помогает подавать топливо в цилиндр, подобно действию легких. Поэтому этот ход называется тактом впуска.

Следующий ход, называемый тактом сжатия, происходит, когда поршень снова подталкивается вверх внутри цилиндра, сжимая или сжимая топливо в более тесное и тесное пространство.Сжатие топлива в верхней части цилиндра вызывает нагревание воздуха, что также нагревает топливо. Сжатие топлива также облегчает воспламенение и делает взрыв более мощным. У расширяющихся газов взрыва меньше места, а это означает, что они будут сильнее давить на поршень, чтобы уйти.

В верхней части такта сжатия топливо воспламеняется, вызывая взрыв, который толкает поршень вниз. Этот ход называется рабочим ходом, и это ход, при котором вращается коленчатый вал.Последний ход, такт выпуска, снова поднимает поршень вверх, который вытесняет выхлопные газы, образовавшиеся в результате взрыва, из цилиндра через выпускной клапан. Эти четыре удара также обычно называют «сосание, сжатие, удар и удар». Двухтактные двигатели исключают такты впуска и выпуска, комбинируя их с тактами сжатия и увеличения мощности. Это позволяет создать более легкий и мощный двигатель — по сравнению с размером двигателя — требующий менее сложной конструкции. Но двухтактный цикл — менее эффективный метод сжигания топлива.Остаток несгоревшего топлива остается внутри цилиндра, что препятствует сгоранию. Двухтактный двигатель также воспламеняет топливо в два раза чаще, чем четырехтактный двигатель, что увеличивает износ деталей двигателя. Поэтому двухтактные двигатели используются в основном там, где требуется двигатель меньшего размера, например, на некоторых мотоциклах, и с небольшими инструментами.

Для горения требуется присутствие кислорода, поэтому топливо должно быть смешано с воздухом, чтобы он воспламенился. В дизельных двигателях топливо подается непосредственно для реакции с горячим воздухом внутри цилиндра.Однако двигатели с искровым зажиганием сначала смешивают топливо с воздухом вне цилиндра. Это делается либо через карбюратор, либо через систему впрыска топлива. Оба устройства испаряют бензин и смешивают его с воздухом в соотношении , составляющем примерно 14 частей воздуха на каждую часть бензина. Дроссельная заслонка в карбюраторе регулирует количество воздуха, смешиваемого с топливом; на другом конце дроссельная заслонка контролирует, сколько топливной смеси будет отправлено в цилиндр.

Вакуум, создаваемый при движении поршня вниз по цилиндру, втягивает топливо в цилиндр.Поршень должен точно входить в цилиндр, чтобы создать этот вакуум. Резиновые компрессионные кольца, вставленные в канавки поршня, обеспечивают герметичность посадки. Бензин поступает в цилиндр через впускной клапан. Затем бензин сжимается в цилиндр следующим движением поршня в ожидании воспламенения.

Двигатель внутреннего сгорания может иметь от одного до двенадцати или более цилиндров, которые действуют вместе в точно рассчитанной по времени последовательности для приведения в движение коленчатого вала.Велосипедиста на велосипеде можно описать как двухцилиндровый двигатель, в котором каждая нога помогает другой создавать мощность для управления велосипедом и подтягивать друг друга в цикле движений. Автомобили обычно имеют четырех-, шести- или восьмицилиндровые двигатели, хотя также доступны двух- и двенадцатицилиндровые двигатели. Количество цилиндров влияет на рабочий объем двигателя, то есть на общий объем топлива, прошедшего через цилиндры. Больший рабочий объем позволяет сжигать больше топлива, создавая больше энергии для привода коленчатого вала.

Искра попадает через свечу зажигания, расположенную в головке блока цилиндров. Искра вызывает взрыв бензина. Свечи зажигания содержат два конца из металла , называемые электродами, которые проходят вниз в цилиндр. У каждого цилиндра своя свеча зажигания. Когда через свечу зажигания проходит электрический ток , ток перескакивает с одного электрода на другой, создавая искру.

Этот электрический ток исходит от батареи . Однако ток батареи недостаточно силен, чтобы вызвать искру, необходимую для воспламенения топлива.Поэтому он проходит через трансформатор , который значительно увеличивает его напряжение или силу. Затем ток можно направить на свечу зажигания.

Однако в случае двигателя с двумя или более цилиндрами искра должна направляться в каждый цилиндр по очереди. Последовательность срабатывания цилиндров должна быть рассчитана таким образом, чтобы, пока один поршень находился в рабочем такте, другой поршень находился в такте сжатия. Таким образом, сила, действующая на коленчатый вал, может поддерживаться постоянной, что позволяет двигателю работать плавно.Количество цилиндров влияет на плавность работы двигателя; чем больше цилиндров, тем постояннее усилие на коленчатом валу и тем плавнее будет работать двигатель.

Время срабатывания цилиндров регулируется распределителем. Когда ток поступает в распределитель, он направляется к свечам зажигания через провода, по одному на каждую свечу зажигания. Механические распределители — это, по сути, вращающиеся роторы, которые по очереди подают ток в каждый провод. Электронные системы зажигания используют компьютерные компоненты для выполнения этой задачи.

В самых маленьких двигателях используется аккумулятор, который при разряде просто заменяется. Однако в большинстве двигателей предусмотрена возможность перезарядки батареи, используя движение вращающегося коленчатого вала для выработки тока обратно в батарею.

Поршень или поршни давят на коленчатый вал и тянут вверх, вызывая его вращение. Это преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала возможно, потому что для каждого поршня коленчатый вал имеет кривошип, то есть участок, установленный под углом к движению вверх и вниз положения .На коленчатом валу с двумя или более цилиндрами эти кривошипы также установлены под углом друг к другу, что позволяет им работать согласованно. Когда один поршень толкает кривошип вниз, второй кривошип толкает его поршень вверх.

Большое металлическое колесо, похожее на маховик, прикреплено к одному концу коленчатого вала. Он поддерживает постоянное движение коленчатого вала. Это необходимо в четырехтактном двигателе, поскольку поршни совершают рабочий ход только один раз на каждые четыре хода.Маховик обеспечивает импульс , который перемещает коленчатый вал во время его движения до тех пор, пока он не получит следующий рабочий ход. Он делает это с помощью инерции, то есть принципа, согласно которому движущийся объект будет стремиться оставаться в движении. Как только маховик приводится в движение поворотом коленчатого вала, он продолжает двигаться и вращать коленчатый вал. Однако чем больше цилиндров в двигателе, тем меньше ему нужно будет полагаться на движение маховика, потому что большее количество поршней будет поддерживать вращение коленчатого вала.

После того, как коленчатый вал вращается, его движение можно адаптировать для самых разных целей, прикрепив шестерни , ремни или другие устройства. Колеса можно заставить вращаться, пропеллеры можно заставить вращаться, или двигатель можно использовать просто для выработки электроэнергии. К коленчатому валу также прикреплен дополнительный вал, называемый распределительным валом, который открывает и закрывает впускные и выпускные клапаны каждого цилиндра в последовательности с четырехтактным циклом поршней. Кулачок — это колесо, имеющее более или менее форму яйца, с длинным и коротким концом.К распределительному валу крепится несколько кулачков в зависимости от количества цилиндров двигателя. Сверху кулачков установлены толкатели, по два на каждый цилиндр, которые открывают и закрывают клапаны. Когда распределительный вал вращается, короткие концы позволяют толкателям отойти от клапана, заставляя клапан открываться; длинные концы кулачков толкают стержни назад к клапану, снова закрывая его. В некоторых двигателях, называемых двигателями с верхним расположением кулачка, распределительный вал опирается непосредственно на клапаны, что устраняет необходимость в узле толкателя.Для двухтактных двигателей, поскольку впуск и выпуск достигается за счет движения поршня над портами или отверстиями в стенке цилиндра, распределительный вал не требуется.

Коленчатый вал может приводить в действие еще два компонента: системы охлаждения и смазки. Взрыв топлива создает сильное тепло, которое быстро приведет к перегреву двигателя и даже к расплавлению, если он не будет должным образом рассеян или отведен. Охлаждение достигается двумя способами: через систему охлаждения и, в меньшей степени, через систему смазки.

Есть два типа систем охлаждения. В системе жидкостного охлаждения используется воды , которую часто смешивают с антифризом для предотвращения замерзания. Антифриз снижает температуру замерзания, а также повышает точку кипения на воды. Вода, которая очень хорошо собирает тепло, прокачивается вокруг двигателя через ряд каналов, содержащихся в рубашке. Затем вода циркулирует в радиаторе, который содержит множество трубок и тонких металлических пластин, увеличивающих площадь поверхности воды.Вентилятор, прикрепленный к радиатору, пропускает воздух по трубке, дополнительно снижая температуру воды на . И насос, и вентилятор приводятся в действие движением коленчатого вала.

В системах с воздушным охлаждением для отвода тепла от двигателя используется воздух, а не вода. В большинстве мотоциклов, многих небольших самолетов и других машин, движение которых производит большое количество ветра , используются системы с воздушным охлаждением. В них металлические ребра прикреплены к внешней стороне цилиндров, создавая большую площадь поверхности; когда воздух проходит через ребра, тепло, передаваемое к металлическим ребрам от цилиндра, уносится воздухом.

Смазка двигателя жизненно важна для его работы. Движение частей друг относительно друга вызывает сильное трение , которое нагревает и вызывает износ деталей. Смазочные материалы, например масло, образуют тонкий слой между движущимися частями. Прохождение масла через двигатель также помогает отводить часть выделяемого тепла.

Коленчатый вал в нижней части двигателя упирается в картер. Он может быть заполнен маслом, или отдельный масляный поддон под картером служит резервуаром для масла.Насос подает масло по каналам и отверстиям к различным частям двигателя. Поршень также оснащен резиновыми маслосъемными кольцами в дополнение к компрессионным кольцам для перемещения масла вверх и вниз по внутренней части цилиндра. Двухтактные двигатели используют масло как часть своей топливной смеси, обеспечивая смазку двигателя и устраняя необходимость в отдельной системе.

Двигатель внутреннего сгорания — обзор

Первые разработки

Развитие транспортного биотоплива идет рука об руку с изобретением двигателя внутреннего сгорания.Считается, что его прототип был впервые концептуализирован изобретателем из США Сэмюэлем Мори (1762–1843) в начале 19 века (Коварик, 1998). Однако только в начале 1860-х годов немецкий изобретатель Николаус Август Отто (1832–1891) в сотрудничестве с механиком Майклом Джозефом Зонс разработал первую четырехтактную версию двигателя внутреннего сгорания, широко известную сегодня как искровое зажигание ( или бензиновый) двигатель, или просто двигатель Отто (Коварик, 1998). Другая версия двигателя внутреннего сгорания, двигатель с воспламенением от сжатия, была разработана несколькими десятилетиями позже немецким изобретателем Рудольфом Дизелем (1858–1913).Этот дизельный двигатель до сих пор носит имя своего изобретателя (Коварик, 1998).

Хотя сегодня в двигателях внутреннего сгорания для питания транспортных средств используются продукты на нефтяной основе, изначально они были разработаны для использования биотоплива, такого как этанол. Отто разработал свой двигатель в сотрудничестве с Ойгеном Лангеном (1833–1895 гг.), Немецким изобретателем и предпринимателем, который также владел сахарным заводом. Это заставляет многих полагать, что Отто использовал этанол в качестве основного топлива. Точно так же Дизель тестировал в своем двигателе различные виды топлива, включая этанол и биодизель.Фактически, на одной из первых демонстраций Дизеля на Всемирной выставке в Париже в 1897 году дизельный двигатель работал на арахисовом масле (Biofuels, 2018). Хотя из-за высокого содержания воды и более низкого энергосодержания потребовалось несколько регулировок для работы двигателей внутреннего сгорания на этаноле в течение длительного периода времени, все испытания, проведенные Diesel, продемонстрировали возможность его использования с выходом энергии, идентичным топливо на основе нефти (Коварик, 1998). Это соответствовало большинству других исследований этанола в качестве моторного топлива, которые продемонстрировали либо удовлетворительные, либо даже превосходящие характеристики этанола по сравнению с топливом на нефтяной основе (Коварик, 1998).

Первоначальная конструкция двигателя внутреннего сгорания для биотоплива была связана с тем, что это был самый популярный вид топлива, и в то время никто не мог подумать о том, чтобы маркировать биотопливо как «новое» или «альтернативное». Например, этанол в качестве топлива для освещения уже тогда широко использовался во всем мире, в то время как нефть, впервые обнаруженная в Пенсильвании (США) в 1859 году, только появлялась в качестве источника энергии (Коварик, 1998). Коммерческое использование этанола в качестве «обычного» моторного топлива стало жертвой недальновидных политических и экономических решений в Соединенных Штатах.Чтобы собрать деньги на войну, во время Гражданской войны в США (1861–1865 гг.) На этанол был введен налог в размере 2,08 доллара за галлон. Этанол стал слишком дорогим, и его производство резко сократилось, что способствовало развитию нефтяной промышленности США, поскольку последняя извлекала выгоду из того, что не облагалась этим налогом.

Когда в 1906 году налог на этанол был отменен, в Соединенных Штатах были предприняты отдельные попытки коммерциализировать этанол и топливные смеси на основе нефти. Наиболее ярким примером этих усилий стало движение сельскохозяйственных химиков 1930-х годов, целью которого было содействие производству промышленных продуктов из сельскохозяйственного сырья (Hale, 1934).Движение поддержали некоторые промышленники. Например, оригинальный автомобиль Генри Форда (1863–1947) (так называемая Модель Т), построенный в то время, был разработан для работы на этаноле (New York Times, 1925). Однако эти усилия были встречены противодействием нефтяной промышленности, которая лоббировала возрождение этанола и его использования в топливных смесях с нефтью. Из-за сильного лоббирования отрасли законодательные предложения по продвижению этанола в качестве моторного топлива не увенчались успехом. Негативную роль сыграло и начало сухого закона в 1919 году.Хотя этанол все еще можно было использовать в течение этого периода в транспортных средствах в смеси с нефтью (Управление энергетической информации, 2017), производство этанола в качестве моторного топлива было остановлено из-за отсутствия спроса. После отмены сухого закона в 1933 году производство этанола в США возродилось, но только для того, чтобы в значительной степени удовлетворить быстрорастущий рыночный спрос на давно запрещенные алкогольные напитки. В результате возросла национальная и глобальная зависимость от транспортного топлива на нефтяной основе.

Еще одним важным фактором, способствовавшим снижению популярности этанола в качестве транспортного топлива в Соединенных Штатах, было открытие положительного влияния свинца на характеристики двигателей внутреннего сгорания в 1920-х годах.Чтобы уменьшить детонацию двигателя, этанол можно смешивать с топливом на нефтяной основе; однако два промышленных исследователя, Томас Мидгли (1889–1944) и Чарльз Кеттеринг (1876–1958), обнаружили, как тетраэтилсвинец может быть использован для тех же целей (Коварик, 1998). Исследования воздействия на здоровье этилированного транспортного топлива не обсуждались или прекращались в то время, что в сочетании с производственными ограничениями, введенными запретом, привело к полной замене этанола тетраэтилсвинцом в моторном топливе.Только в 1980–90-х годах негативные последствия использования этилированного транспортного топлива для здоровья были клинически доказаны и поэтому получили политическое признание, а тетраэтилсвинец был запрещен в качестве топливной добавки в развитых странах (Loefgren and Hammar, 2000).

В отличие от Соединенных Штатов, (известные в то время) запасы нефти в Европе были ограничены, что вызвало политическую озабоченность по поводу надежности ее поставок в качестве топлива. В результате такие страны, как Франция, Германия и Великобритания, начали продвигать использование этанола на транспорте.Двигатели были разработаны для работы на смеси этанола и топлива на основе нефти, а некоторые двигатели даже были разработаны для работы на чистом этаноле. В Европе этанол получали из картофеля и винограда в качестве основного сырья, тогда как в других странах мира сахарный тростник и патока представляли собой еще одно важное сырье в то время (Коварик, 1998). Использование этанола в качестве транспортного топлива поощрялось политически и с помощью налоговых льгот. В Германии, например, на нефть были введены специальные импортные пошлины, и специализированная организация, Centrale für Spiritus-Verwerthung, отвечала за регулирование национального рынка этанола, в том числе для производства транспортного топлива (Kovarik, 1998).Некоторые ученые считают, что политическая поддержка использования этанола на транспорте в Германии могла продлить Первую мировую войну, поскольку (сэкономленные) запасы нефти использовались в военных целях (Kovarik, 1998). Несмотря на более высокую популярность, чем в США, этанол не стал «обычным» транспортным топливом в Европе в межвоенный период. Частично это было связано с быстрым снижением затрат на производство топлива на основе нефти, но также и потому, что подготовка к Второй мировой войне перенаправила традиционное этанольное сырье на производство военных материалов (Коварик, 1998).

Во время Второй мировой войны спрос на биотопливо снова увеличился, поскольку ископаемое топливо стало менее распространенным (Biofuels, 2018). Однако этот спрос длился недолго, и послевоенное восстановление мировой экономики явилось основным фактором, уменьшившим роль биотоплива на транспорте. Поскольку нефть была доступна в изобилии и дешево, промышленные и академические исследования технологии биотоплива в то время в значительной степени бездействовали. Именно топливный кризис 1970–80-х годов и более жесткие стандарты выбросов и экономии топлива, введенные в 1990-х годах, вернули общественный интерес к биотопливу (Biofuels, 2018; Lee and Mo, 2011).С тех пор соответствующая программа исследований неуклонно развивалась: регулярно публикуются исследования по различным аспектам использования технологии биотоплива на транспорте, включая экономику производства, усовершенствования конструкции двигателей и отношение потребителей (Xu and Boeing, 2013). Сегодня биотопливо представляет собой важную тему в международном политическом и исследовательском дискурсе, учитывая значительную роль, которую они, как ожидается, будут играть в удовлетворении будущего глобального спроса на энергию и в сокращении углеродного следа при производстве энергии.

Основные сведения о двигателе

Основные сведения о двигателеХанну Яэскеляйнен, Магди К. Хаир

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Аннотация : Поршневые двигатели внутреннего сгорания — подкласс тепловых двигателей — могут работать в четырех- и двухтактных циклах. В каждом случае двигатель может быть оборудован системой сгорания с искровым зажиганием (SI) или с воспламенением от сжатия (CI).Возможен ряд других классификаций двигателей, основанных на мобильности двигателя, применении, топливе, конфигурации и других параметрах конструкции. Теоретически процесс сгорания можно смоделировать, применяя законы сохранения массы и энергии к процессам в цилиндре двигателя. Основные конструктивные и рабочие параметры двигателей внутреннего сгорания включают степень сжатия, рабочий объем, зазор, выходную мощность, указанную мощность, термический КПД, указанное среднее эффективное давление, среднее эффективное давление при торможении, удельный расход топлива и многое другое.

Тепловые двигатели

Определение и классификация

Тепловые двигатели — это машины преобразования энергии — они преобразуют химическую энергию топлива в работу, сжигая топливо в воздухе для производства тепла. Это тепло используется для повышения температуры и давления рабочего тела, которое затем используется для выполнения полезной работы. Тепловые двигатели классифицируются как:

- Двигатели внутреннего сгорания, или

- Двигатели внешнего сгорания.

Их также можно разделить на возвратно-поступательные и вращательные.В поршневых двигателях рабочая жидкость используется для линейного перемещения поршня. Затем поступательное движение обычно преобразуется во вращательное с помощью кривошипно-скользящего механизма (шатун / коленчатый вал). В роторном двигателе рабочая жидкость вращает ротор, соединенный с выходным валом.

Двигатели внутреннего сгорания

В двигателях внутреннего сгорания (ДВС) рабочее тело состоит из воздуха, топливовоздушной смеси или продуктов сгорания самой топливно-воздушной смеси.Поршневые двигатели с возвратно-поступательным движением являются, пожалуй, наиболее распространенной формой известных двигателей внутреннего сгорания. Они приводят в движение автомобили, грузовики, поезда и большинство морских судов. Они также используются во многих небольших служебных приложениях. Они могут работать на жидком топливе, таком как бензин и дизельное топливо, или на газообразном топливе, таком как природный газ и сжиженный нефтяной газ. Двумя общими подкатегориями поршневых двигателей с возвратно-поступательным движением являются двухтактный двигатель и четырехтактный двигатель . Примеры роторных двигателей внутреннего сгорания включают роторный двигатель Ванкеля и газовую турбину.

Общие цели при проектировании и разработке всех тепловых двигателей включают: максимизацию работы (выходную мощность), минимизацию потребления энергии и уменьшение загрязняющих веществ, которые могут образовываться в процессе преобразования химической энергии в работу. На рисунке 1 показаны основные узлы поршневых двигателей внутреннего сгорания. Конструкция магистрального двигателя является наиболее распространенной, хотя термин «магистральный двигатель» редко используется за пределами отрасли крупных двигателей. Конструкция крейцкопфа в настоящее время используется только в больших тихоходных двухтактных двигателях.Впускные и выпускные клапаны опущены для простоты, однако стоит отметить, что в некоторых конструкциях двухтактных двигателей используются впускные и выпускные отверстия, а не клапаны.

Рисунок 1 . Основные узлы поршневых (а) и крейцкопфных (б) двигателейКак двух-, так и четырехтактный поршневой двигатель внутреннего сгорания может быть оборудован системой сгорания с искровым зажиганием (SI) или с воспламенением от сжатия (CI).

Обычно системы с искровым зажиганием характеризуются предварительно смешанным зарядом (т.е.е. топливо и воздух смешиваются перед зажиганием) и внешний источник зажигания, такой как свеча зажигания. Предварительное смешивание может происходить во впускном коллекторе или в цилиндре. Хотя предварительно смешанный заряд имеет относительно однородное пространственное распределение воздуха и топлива в большинстве случаев, это распределение также может быть неоднородным. Возгорание инициируется искрой, и пламя распространяется наружу вдоль фронта от места искры. Сгорание в двигателях SI считается кинетическим, поскольку вся смесь воспламеняется, а скорость горения определяется тем, насколько быстро химическая реакция может поглотить эту смесь, начиная с источника воспламенения.

Обычные дизельные двигатели характеризуются впрыском топлива непосредственно в цилиндр примерно в то время, когда требуется зажигание. В результате заправка воздуха и топлива в этих двигателях очень неоднородна: одни регионы являются чрезмерно богатыми, а другие — обедненными. Между этими крайностями смесь топлива и воздуха будет существовать в различных пропорциях. При впрыске топливо испаряется в этой высокотемпературной среде и смешивается с горячим окружающим воздухом в камере сгорания.Температура испарившегося топлива достигает температуры самовоспламенения и самовоспламеняется, чтобы начать процесс сгорания. Температура самовоспламенения топлива зависит от его химического состава. В отличие от системы SI, сгорание в двигателях с воспламенением от сжатия может происходить во многих точках, где соотношение воздух-топливо и температура могут поддерживать этот процесс. Говорят, что основная часть процесса сгорания в двигателях с ХИ регулируется смешиванием, потому что скорость регулируется образованием воспламеняющихся смесей воздуха и топлива в камере сгорания.

В некоторых случаях различие между модулями SI и CI может быть нечетким. В связи с необходимостью снижения выбросов и расхода топлива были разработаны системы сгорания, которые могут использовать некоторые особенности двигателей SI и CI; например, самовозгорание предварительно смешанных смесей бензина, дизельного топлива или их смеси.

Газовые турбины, рис. 2, являются еще одним примером двигателей внутреннего сгорания. Однако, в отличие от поршневых двигателей с возвратно-поступательным движением, сгорание происходит отдельно в специальной камере сгорания.

Рисунок 2 . Микрогазовая турбина для расширителей диапазона в транспортных средствах средней и большой грузоподъемности(Источник: Wrightspeed Inc.)

Двигатели внешнего сгорания

В двигателях внешнего сгорания рабочее тело полностью отделено от топливовоздушной смеси. Тепло от продуктов сгорания передается рабочему телу через стенки теплообменника. Паровая машина — хорошо известный пример двигателя внешнего сгорания.

Примером поршневого двигателя внешнего сгорания является двигатель Стирлинга, в котором тепло добавляется к рабочему телу при высокой температуре и отводится при низкой температуре. Тепло, добавляемое к рабочему телу, может быть получено практически от любого источника тепла, такого как сжигание ископаемого топлива, дерева или любого другого органического материала.

Цикл Ренкина, на котором основаны многие конструкции паровых двигателей, является еще одним примером двигателя внешнего сгорания. Тепло, поступающее от внешнего источника, повышает температуру жидкости, такой как вода, до тех пор, пока она не превратится в пар, который используется для перемещения поршня или вращения турбины.Паровые двигатели приводили в движение автомобили в США с 1900 по 1916 год; однако к 1924 году они почти исчезли. Паровые грузовики были популярны в Англии до середины 1930-х годов. В то время как паровые локомотивы во многих странах постепенно заменялись тепловозами на протяжении большей части 20 -го -го века, некоторые из них оставались в основной эксплуатации и в 21-м, -м, -м веке. Причины отказа от парового двигателя как основного двигателя в мобильных приложениях заключались в размере и количестве основных компонентов, необходимых для их работы, таких как печь, котел, турбина, клапаны, а также их сложных органов управления [422] .Паровая турбина, которая до сих пор работает на многих стационарных электростанциях, является примером роторного двигателя внешнего сгорания.

В 21 -м -м веке акцент на повышении эффективности двигателей вызвал возобновление интереса к циклу Ренкина для мобильных приложений — в форме рекуперации отработанного тепла выхлопных газов (WHR). В то время как в некоторых из этих устройств используется пар, в других используются органические жидкости, которые лучше подходят для применений с относительно низкой температурой выхлопных газов транспортных средств. Из-за комбинации цикла Ренкина и органической рабочей жидкости эти системы часто называют системами рекуперации отходящего тепла с органическим циклом Ренкина (ORC).

###

Картер двигателя

В течение сорока лет после первый полет братьев Райт использовались самолеты двигатель внутреннего сгорания повернуть пропеллеры чтобы генерировать толкать. Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации. с пропеллерами и двигателями внутреннего сгорания, как и ваш автомобильный двигатель. Мы обсудим основы двигатель внутреннего сгорания с использованием Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера.Дизайн братьев очень прост по сегодняшним меркам, так что это хороший двигатель для студентов, чтобы изучить и изучить основы двигателей и их операция. На этой странице мы представляем компьютерный чертеж картера Райт Авиадвигатель братьев 1903 года.