Устройство двигателя ЗМЗ-406 | Автолюбители

Двигатель рядный четырехцилиндровый, оборудован комплексной микропроцессорной

системой управления впрыском топлива и зажиганием (КМСУД).

Вид двигателя мод. 4062 с левой стороны:

1 – сливная пробка;

2 – масляный картер;

3 – выпускной коллектор;

4 – кронштейн опоры двигателя;

5 – кран слива охлаждающей жидости;

6 – водяной насос;

7 – датчик лампы перегрева охлаждающей

жидкости;

8 – датчик указателя температуры охлаждающей

жидкости;

9 – датчик темпера;

10 – термостат;

11 – датчик лампы аварийного

давления масла;

12 – датчик указателя давления

масла;

13 – шланг вентиляции картера;

14 – указатель (щуп) уровня масла;

15 – катушка зажигания;

16 – датчик фазы;

17 – теплоизоляционный экран

Блок цилиндров отлит из серого чугуна. Между цилиндрами имеются каналы для

находятся пять опор коренных подшипников коленчатого вала. Крышки коренных

подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами. Крышки

подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами.

На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки

полушайб упорного подшипника. К торцам блока болтами привернуты крышка цепи и

сальникодержатель с манжетами коленвала. Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого

установлены по четыре клапана, два впускных и два выпускных. Впускные клапаны

расположены с правой стороны головки, а выпускные — с левой. Привод клапанов

осуществляется двумя распределительными валами через гидравлические толкатели.

Применение гидротолкателей исключает необходимость регулировки зазоров в приводе

клапанов, так как они автоматически компенсируют зазор между кулачками

распределительных валов и стержнями клапанов. Снаружи на корпусе гидротолкателя

имеется канавка и отверстие для подвода масла внутрь гидротолкателя из масляной

магистрали.

Вид двигателя мод. 4062 с правой стороны:

1 – диск синхронизации;

2 – датчик частоты вращения и синхронизации;

3 – масляный фильтр;

4 – стартер;

5 – датчик детонации;

6 – трубка слива охлаждающей жидкости;

7 – датчик температуры воздуха;

8 – впускная труба;

9 – ресивер;

10 – катушка зажигания;

11 – регулятор холостого хода;

12 – дроссель;

13 – гидронатяжитель цепи;

14 – генератор

Гидротолкатель имеет стальной корпус, внутри которого приварена направляющая

втулка. Во втулке установлен компенсатор с поршнем. Компенсатор удерживается во

пружина. Поршень упирается в донышко корпуса гидротолкателя. Одновременно

пружина поджимает корпус обратного шарикового клапана. Когда кулачок

распределительного вала не нажимает на гидротолкатель, пружина прижимает через

поршень корпус гидротолкателя к цилиндрической части кулачка распределительного

вала, а компенсатор — к стержню клапана, выбирая при этом зазоры в приводе

клапанов. Шариковый клапан в этом положении открыт, и масло поступает в

гидротолкатель. Как только кулачок распределительного вала повернется и нажмет на

находящееся между поршнем и компенсатором, начинает работать как твердое тело.

Гидротолкатель под действием кулачка распредвала движется вниз и открывает клапан.

Когда кулачок, поворачиваясь, перестает давить на корпус гидротолкателя, он под

действием пружины перемещается вверх, открывая шариковый клапан, и весь цикл

повторяется снова.

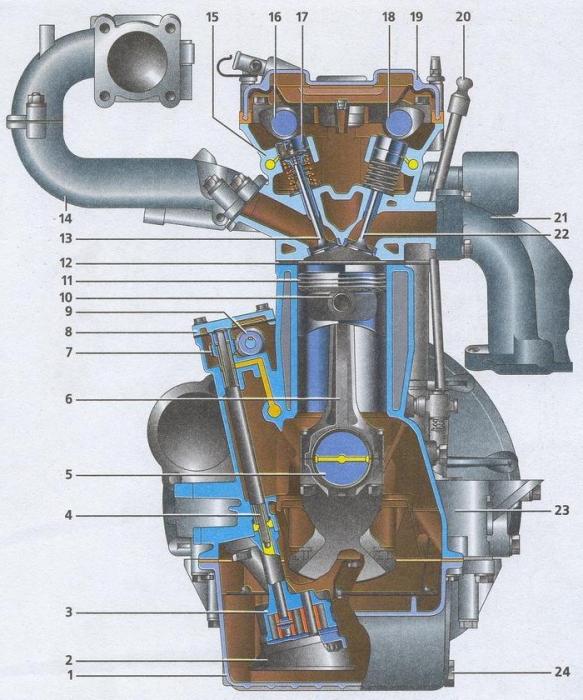

Поперечный разрез двигателя мод. 4062

1 – масляный картер;

2 – приемник масляного насоса;

3 – масляный насос;

4 – привод масляного насоса;

6 – блок цилиндров;

7 – впускная труба;

8 – ресивер;

9 – распределительный вал впускных

клапанов;

10 – впускной клапан;

11 – крышка клапанов;

12 – распределительный вал выпускных

клапанов;

13 – указатель уровня масла;

14 – гидравлический толкатель клапана;

15 – наружная пружина клапана;

16 – направляющая втулка клапана;

17 – выпускной клапан;

18 – головка блока цилиндров;

19 – выпускной коллектор;

20 – поршень;

21 – поршневой палец;

22 – шатун;

23 – коленчатый вал;

24 – крышка шатуна;

25 – крышка коренного подшипника;

26 – сливная пробка;

27 – корпус толкателя;

28 – направляющая втулка;

30 – стопорное кольцо;

31 – поршень компенсатора;

32 – шариковый клапан;

33 – пружина шарикового клапана;

34 – корпус шарикового клапана;

35 – разжимная пружина

В головке блока с большим натягом установлены седла и направляющие втулки

клапанов. В нижней части головки блока выполнены камеры сгорания, в верхней –

расположены опоры распределительных валов. На опорах установлены алюминиевые

крышки. Передняя крышка является общей для опор впускного и выпускного

распределительных валов. В этой крышке установлены пластмассовые упорные

фланцы, которые входят в проточки на шейках распределительных валов. Крышки

растачиваются совместно с головкой блока, поэтому их нельзя менять местами. На

Схема установки крышек распределительных валов

Распределительные валы отлиты из чугуна. Профили кулачков впускного и выпускного

валов одинаковые. Кулачки смещены на 1,0 мм относительно оси гидротолкателей, что

при работе двигателя заставляет их вращаться. Это уменьшает износ поверхности

гидротолкателя и делает его равномерным. Сверху головка блока закрыта крышкой,

донышке поршня выполнены четыре углубления под клапаны, которые предотвращают

удары поршня по клапанам при нарушении фаз газораспределения. Для правильной

установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита

надпись: «Перед». Поршень устанавливают в цилиндр так, чтобы эта надпись была

обращена к передней части двигателя.

На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

Компрессионные кольца отлиты из чугуна. Бочкообразная рабочая поверхность верхнего

кольца покрыта слоем пористого хрома, что улучшает приработку кольца. Рабочая

кольца имеется проточка. Кольцо должно устанавливаться на поршень этой проточкой

вверх, к днищу поршня. Маслосъемное кольцо состоит из трех элементов: двух

стальных дисков и расширителя. Поршень крепится к шатуну с помощью поршневого

пальца «плавающего типа», т.е. палец не закреплен ни в поршне, ни в шатуне. От

перемещения палец удерживается двумя пружинными стопорными кольцами, которые

установлены в канавках бобышек поршней. Шатуны стальные кованые, со стержнем

двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка.

Нижняя головка шатуна с крышкой, которая крепится двумя болтами. Гайки шатунных

Крышки шатунов обрабатываются совместно с шатуном, и поэтому их нельзя

переставлять с одного шатуна на другой. На шатунах и крышках шатунов выбиты номера

цилиндров. Для охлаждения днища поршня маслом в стержне шатуна и верхней головке

выполнены отверстия. Масса поршней, собранных с шатунами, не должна отличаться

более чем на 10 г для разных цилиндров. В нижнюю головку шатуна устанавливают

тонкостенные шатунные вкладыши. Коленчатый вал отлит из высокопрочного чугуна.

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные

полушайбы, установленные на средней шейке. К заднему концу коленчатого вала

первичного вала коробки передач.

На шатунах и крышках шатунов выбиты номера цилиндров. Для охлаждения днища

поршня маслом в стержне шатуна и верхней головке выполнены отверстия. Масса

поршней, собранных с шатунами, не должна отличаться более чем на 10 г для разных

цилиндров. В нижнюю головку шатуна устанавливают тонкостенные шатунные

вкладыши. Коленчатый вал отлит из высокопрочного чугуна. Вал имеет восемь

противовесов. От осевого перемещения его удерживают упорные полушайбы,

установленные на средней шейке. К заднему концу коленчатого вала прикреплен

вала коробки передач.

Так же смотрите интересные статьи:

HdSxozARNdCZoZ0rmlIZmTSTN29TNdkrbraqebaqo3I5Ndk9etIUo3AwmLs6nl5wnl5SFlEwN2GVh4OUMDIuhRk4gDA4h3QSnlOuOBu0gBAypbefebaqebAsmLIQFlCsFlGwnlKxOB0rm2cWoDKrFJcZgBk2hJgZgBm4GJszhBarbraqebaqMdC0mj1QMb1ZNd90HjeZhBi4hBq0gZg4eR48F2SxoZ4=

avtolyubiteli.com

Конструкция двигателя ЗМЗ-406

Двигатель рядный четырехцилиндровый, оборудован комплексной микропроцессорной системой управления впрыском топлива и зажиганием (КМСУД).

Блок цилиндров отлит из серого чугуна. Между цилиндрами имеются каналы для охлаждающей жидкости.

Цилиндры выполнены без вставных гильз.

В нижней части блока находятся пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами.

Крышки подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами. На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки полушайб упорного подшипника.

К торцам блока болтами привернуты крышка цепи и сальникодержатель с манжетами коленвала.

Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого сплава.

В ней установлены впускные и выпускные клапаны. На каждый цилиндр установлены по четыре клапана, два впускных и два выпускных.

Впускные клапаны расположены с правой стороны головки, а выпускные — с левой.

Привод клапанов осуществляется двумя распределительными валами через гидравлические толкатели.

Применение гидротолкателей исключает необходимость регулировки зазоров в приводе клапанов, так как они автоматически компенсируют зазор между кулачками распределительных валов и стержнями клапанов.

Снаружи на корпусе гидротолкателя имеется канавка и отверстие для подвода масла внутрь гидротолкателя из масляной магистрали.

Гидротолкатель имеет стальной корпус, внутри которого приварена направляющая втулка. Во втулке установлен компенсатор с поршнем.

Компенсатор удерживается во втулке стопорным кольцом. Между компенсатором и поршнем установлена разжимная пружина.

Поршень упирается в донышко корпуса гидротолкателя.

Одновременно пружина поджимает корпус обратного шарикового клапана.

Когда кулачок распределительного вала не нажимает на гидротолкатель, пружина прижимает через поршень корпус гидротолкателя к цилиндрической части кулачка распределительного вала, а компенсатор — к стержню клапана, выбирая при этом зазоры в приводе клапанов.

Шариковый клапан в этом положении открыт, и масло поступает в гидротолкатель.

Как только кулачок распределительного вала повернется и нажмет на корпус толкателя, корпус опустится вниз и шариковый клапан закроется.

Масло, находящееся между поршнем и компенсатором, начинает работать как твердое тело.

Гидротолкатель под действием кулачка распредвала движется вниз и открывает клапан.

Когда кулачок, поворачиваясь, перестает давить на корпус гидротолкателя, он под действием пружины перемещается вверх, открывая шариковый клапан, и весь цикл повторяется снова.

В головке блока с большим натягом установлены седла и направляющие втулки клапанов.

В нижней части головки блока выполнены камеры сгорания, в верхней – расположены опоры распределительных валов.

На опорах установлены алюминиевые крышки. Передняя крышка является общей для опор впускного и выпускного распределительных валов.

В этой крышке установлены пластмассовые упорные фланцы, которые входят в проточки на шейках распределительных валов.

Крышки растачиваются совместно с головкой блока, поэтому их нельзя менять местами. На всех крышках, кроме передней, выбиты порядковые номера.

Схема установки крышек распределительных валов

Распределительные валы отлиты из чугуна. Профили кулачков впускного и выпускного валов одинаковые.

Кулачки смещены на 1,0 мм относительно оси гидротолкателей, что при работе двигателя заставляет их вращаться.

Это уменьшает износ поверхности гидротолкателя и делает его равномерным. Сверху головка блока закрыта крышкой, отлитой из алюминиевого сплава.

Поршни также отлиты из алюминиевого сплава. На донышке поршня выполнены четыре углубления под клапаны, которые предотвращают удары поршня по клапанам при нарушении фаз газораспределения.

Для правильной установки поршня в цилиндр на боковой стенке у бобышки под поршневой палец отлита надпись: «Перед». Поршень устанавливают в цилиндр так, чтобы эта надпись была обращена к передней части двигателя.

На каждом поршне установлены два компрессионных и одно маслосъемное кольца.

Компрессионные кольца отлиты из чугуна. Бочкообразная рабочая поверхность верхнего кольца покрыта слоем пористого хрома, что улучшает приработку кольца.

Рабочая поверхность нижнего кольца покрыта слоем олова. На внутренней поверхности нижнего кольца имеется проточка. Кольцо должно устанавливаться на поршень этой проточкой вверх, к днищу поршня.

Маслосъемное кольцо состоит из трех элементов: двух стальных дисков и расширителя.

Поршень крепится к шатуну с помощью поршневого пальца «плавающего типа», т.е. палец не закреплен ни в поршне, ни в шатуне.

От перемещения палец удерживается двумя пружинными стопорными кольцами, которые установлены в канавках бобышек поршней.

Шатуны стальные кованые, со стержнем двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка.

Нижняя головка шатуна с крышкой, которая крепится двумя болтами.

Гайки шатунных болтов имеют самостопорящуюся резьбу и поэтому дополнительно не стопорятся.

Крышки шатунов обрабатываются совместно с шатуном, и поэтому их нельзя переставлять с одного шатуна на другой.

На шатунах и крышках шатунов выбиты номера цилиндров. Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия.

Масса поршней, собранных с шатунами, не должна отличаться более чем на 10 г для разных цилиндров.

В нижнюю головку шатуна устанавливают тонкостенные шатунные вкладыши. Коленчатый вал отлит из высокопрочного чугуна. Вал имеет восемь противовесов.

От осевого перемещения его удерживают упорные полушайбы, установленные на средней шейке. К заднему концу коленчатого вала прикреплен маховик.

В отверстие маховика вставлены распорная втулка и подшипник первичного вала коробки передач.

На шатунах и крышках шатунов выбиты номера цилиндров. Для охлаждения днища поршня маслом в стержне шатуна и верхней головке выполнены отверстия.

Масса поршней, собранных с шатунами, не должна отличаться более чем на 10 г для разных цилиндров.

В нижнюю головку шатуна устанавливают тонкостенные шатунные вкладыши. Коленчатый вал отлит из высокопрочного чугуна.

Вал имеет восемь противовесов. От осевого перемещения его удерживают упорные полушайбы, установленные на средней шейке. К заднему концу коленчатого вала прикреплен маховик.

В отверстие маховика вставлены распорная втулка и подшипник первичного вала коробки передач.

avtomechanic.ru

Ремонт и доработка ЗМЗ 406: характеристика, обслуживание, ремонт, тюнинг

406 двигатель пришёл на смену устаревшему силовому агрегат ЗМЗ 402. Это бензиновый мотор внутреннего сгорания. Выпускался мотор Заволжский моторный завод плоть до 2008 года. Поначалу силовой агрегат выпускался с целью установки на автомобили класса Газель 3302, но позже Горьковским заводом было принято решение монтировать 406 двигатель на транспортные средства Волга.

Технические характеристики и описание

Конструктивно простой и лёгкий в обслуживании 406 мотор являлся прекрасным силовым агрегатом. Увеличенная мощность и уменьшенное потребление горючего позволило силовому агрегату гармонично влиться в автомобили. Кроме транспортных средств Горьковского автозавода, монтировался движок 406 на УАЗ.

Первое поколение 406 двигателя имело карбюраторную систему впрыска, но с массовым приходом инжектора было принято решение усовершенствовать движок и адаптировать под распределительный впрыск.

Итак, рассмотрим, какие же имеет двигатель 406 технические характеристики:

| Наименование | Характеристика |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Карбюратор, позже инжектор |

| Объем | 2,3 литра (2280 см. куб) |

| Мощность | 145 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 92 мм |

| Расход | 11 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

| Вес мотора | 185 кг (у некоторых модификаций 187 кг) |

Также, Заволжье выпускало форсированный двигатель — ЗМЗ 40620D. На многих транспортных средствах буква D означает, что силовой агрегат относиться к разряду дизелей, но в случае с нашими заводами ситуация другая — это обозначение мощности.

Рассмотрим, технические характеристики, которые имеет двигатель ЗМЗ 40620D:

| Описание | Параметр |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Инжектор |

| Объем | 2,3 литра (2280 см. куб) |

| Мощность | 145 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 92 мм |

| Расход | 11 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

Как видно, единственное различие — это количество лошадиных сил. Остальные показатели не изменяются.

Все автомобили комплектовались уже 5-ти ступенчатой механической коробкой передач. Устройство двигателя ЗМЗ 406 простое. В отличие от предшественника 402-го, на этом силовом агрегате устанавливалось два распределительных вала и 16 клапанов. Система зажигания, также была адаптирована. Ресурс мотора возрос до 250 000 км пробега, вместо 150 000 км.

Кроме стандартного мотора, также существует ряд модификаций. Модифицированный двигатель 406 и характеристики:

- ЗМЗ 4061.10 — карбюраторный двигатель, СЖ 8 под 76-й бензин. Используется на Газелях.

- ЗМЗ 4062.10 — инжекторный двигатель. Основная модификация, используется на Волгах и Газелях.

- ЗМЗ 4063.10 — карбюраторный двигатель, СЖ 9.3 под 92-й бензин. Используется на Газелях.

Обслуживание

Схема обслуживания ЗМЗ 406 достаточно простая. Мотор, неприхотливый к расходным материалам. В силовой агрегат помещается 6 литров моторной масла, но для смены потребуется всего лишь 5-5,5 литра. Масляный фильтр подходит, как на Газель, так и на Волгу. Рекомендуемый интервал ТО составляет 15 000 км пробега. Но, для того, чтобы увеличить ресурс, рекомендуется проводить обслуживание на 12 000 км, если транспортное средство эксплуатируется на бензине, и спустя 10 тыс. км — для газа.

Карта технического обслуживания ничем не отличается от 406-го, и выглядит примерно так:

- 1000-2500 км или ТО-0: замена масла и масляного фильтра.

- 8000-10000 км — ТО-1: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, топливного топлива.

- 25000 км — ТО-2: замена масла, масляного фильтра.

- 40000 км — ТО-3: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, регулировка клапанов.

- 55000 км — ТО-4: замена масла, масляного фильтра, топливного фильтра, замена цепи ГРМ и ремня генератора.

- 70000 км — ТО-5 и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана. Каждые 50000 км пробега — замена цепи ГРМ.

При проведении планового технического обслуживания выполняется замена смазочной жидкости и фильтров. Каждые 65-70 тыс. км необходимо менять ремонтный комплект ГРМ. На ЗМЗ 4062 устанавливается цепь и башмак, а также ведущая и приводная звёздочки.

Каждое второе техническое обслуживание требует проверки систем, таких как клапанный механизм, состояние электронного блока управления силовым агрегатом, а также работоспособность датчиков. Регулировка клапанного механизма проводится спустя 50 000 км, или раньше по необходимости.

Зачастую к 70 000 выходят со строя гидрокомпенсаторы, которые нужно менять все вместе, поскольку неизвестно, когда со строя выйдут работоспособные. Смена прокладки клапанной крышки выполняется каждые 40 000 км пробега или при образовании течи с под неё.

В движок рекомендуется заливать полусинтетическое масло с маркировками 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Для смены масла понадобиться 5,4 литра, которые заливаются в силовой агрегат. Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Ремонт двигателя ЗМЗ 406

Ремонт двигателя Газель 3302 (Волга) рекомендуется проводить в автосервисе, но большинство автолюбителей делают этот процесс самостоятельно. Простота конструкции позволяет провести все работы, связанные с восстановлением движка 406 своими руками.

Особых неисправностей или проблем вследствие эксплуатации двигателя замечено не было. На некоторых моделях транспортных средств было замечено, что быстро выходили со строя форсунки. Эта проблема устраняется легко — заменой всех впрыскиваемых элементов. Цепь газораспределительного механизма может прослужить около 200 тыс. км, но бывает такое, что не выхаживает и 100 тыс. км, кому как повезёт.

Капитальный ремонт движка должен производиться спустя 250 000 км пробега, но при правильной эксплуатации и обслуживании, может случиться так, что мотор выдержит и 300 000 км. А вот если манера вождения «Аля» гонщик, то ресурс силового агрегата значительно снижается.

Ещё одной проблемой становятся родные заводские свечи ЗМЗ 406. Выход из ситуации простой — заменить свечи на произведённые компанией Бриск.

Капитальный ремонт мотора 406

Капиталка движка проходит в несколько этапов. Силовой агрегат подвергается разборке и диагностике неисправностей. Дальше, происходит процесс закупки запасных частей. Рассмотрим, основные позиции капитального ремонта мотора.

Диагностические операции

На данном этапе проводятся работы по определению твёрдости и толщины шеек коленвала, а также его ремонтопригодности. Так, если деталь можно отремонтировать, то определяется размер шеек и изделие отдаётся на последующую обработку. То же самое ждёт и блок цилиндров. Гильзы промеряются, и определяется ремонтный размер поршней.

Опрессовка ГБЦ ЗМЗ 406 — это процесс определения наличия трещин в корпусе. На головке закрываются все отверстия, кроме впускного для охлаждающей жидкости, в которое подаётся горячая вода или керосин. Далее, специалист смотрит, есть ли протеки и трещины. Если нет, то ГБЦ отправляется на ремонт, а если есть — то все дефекты необходимо заварить.

Поскольку деталь сделана с алюминия, то применяется аргонная сварка. В гаражных условия, для заделывания отверстий в корпусе силового агрегата, автомобилисты пользуются холодной сваркой.

Расточка

Блок цилиндров и коленчатый вал подвергаются расточке. Если цилиндры уже вышли с ремонтного размера, то устанавливаются гильзы стандартного диаметра 92 мм. Для блока цилиндров характерным становиться хонинговка — это один из процессов расточки цилиндров блока при помощи специального станка. Коленчатый вал растачивается на специальном агрегате, при помощи высоких оборотов и камня, который полирует шейки.

Работы по ГБЦ ЗМЗ 406

Головка блока цилиндров также поддаётся переборке. Так, зачастую меняются клапана, седла, сальники и манжеты. Неоднократно специалистам приходится заменять направляющие втулки клапанов.

На сегодняшний день, достаточно часто встречается замена распределительного вала. Это связано с тем, что качество деталей не высокое и шейки распредвалов быстро изнашиваются. Поэтому при проведении ремонта ГБЦ на эту деталь стоит обратить особое внимание. При необходимости рабочая поверхность головки блока шлифуется.

Сборка двигателя ЗМЗ 406

Сборочные операции проводятся на специальном стенде. Все детали устанавливаются в той же последовательности, что и разбирались. Так, замене, зачастую, поддаются масляный и водяной насос, устанавливается новый комплект прокладок.

Таким образом, восстанавливается ресурс мотора на 80%. Если считать это в километровом эквиваленте, то силовой агрегат сможет прослужить 180-200 тыс. км пробега, при нормальном техническом обслуживании.

Тюнинг ЗМЗ 406

Некоторые автомобилисты дорабатывают ЗМЗ 406, то есть проводят тюнинг. Существует два способа провести апгрейд. Первый — механическая доработка, второй — программная. Во втором случае, проводится перепрошивка электронного блока управления двигателем на понижение расхода или увеличения мощностных характеристик. В первом случае, потребуется механическое воздействие, чтобы добавить мощности.

Формирование

Автолюбителю придётся заменить распределительные валы, установить Т-образные клапаны, расточить камеру сгорания, смонтировать облегчённые поршни, шатуны и коленчатый вал. Также, потребуется полная адаптация головки блока цилиндров. Выход мощности составит около 200 лошадок, а вес мотора уменьшиться на 16 кг.

ЗМЗ 406 турбо или установка компрессора

Для монтажа компрессора придётся установить усиленный коленчатый вал и кованые поршни. Турбина Garrett 28, коллектор под неё, пайпинги, интеркулер, форсунки 630сс, выхлоп 76мм, ДАД+ДТВ, настройка на Январе. Турбирование ЗМЗ 406 позволит раскочегарить силовой агрегат до нереальных 300-400 лошадок.

При этом всем рекомендуется установить сток охлаждение мотора. Это поможет привести в норму рабочую температуру турбомотора. Отлично подойдёт комплект Брембо Е317, который рассчитан для установки на отечественные автомобили Волга.

Вывод

Ремонт и тюнинг двигателя ЗМЗ 406 можно проводить своими руками. Единственным нюансом становится расточка и хонинговка, для которых необходимо специальное оборудование. Сам мотор имеет высокие технические характеристики и необходимую мощность, поэтому пригодный для установки, как на Газель, так и на легковые транспортные средства класса Волга.

avtodvigateli.com

Устройство двигателя ЗМЗ 406

Двигатель ЗМЗ 406 – это некое переходное звено между старым карбюраторным мотором ЗМЗ 402 и его усовершенствованной инжекторной версией модели 405.

Странно, что данная установка маркируется большим значением, нежели ее наследник. Неопытный автолюбитель подумает, что ЗМЗ 406 разработан намного позже 405-го и является более производительным. Что же, давайте рассмотрим, чем отличается этот 406-й мотор.

Странно, что данная установка маркируется большим значением, нежели ее наследник. Неопытный автолюбитель подумает, что ЗМЗ 406 разработан намного позже 405-го и является более производительным. Что же, давайте рассмотрим, чем отличается этот 406-й мотор.Краткая характеристика

Данный двигатель относится к ряду 4-цилиндровых карбюраторных бензиновых установок. ЗМЗ 406 имеет рядное расположение цилиндров. Количество распределительных валов в ГБЦ – 2. Порядок работы цилиндров: 1-2-4-2. Рабочий объем двигателя равен 2.3 литра, мощность – 130 лошадиным силам.

Устройство

Исходя из рисунка №2 мы видим, что двигатель ЗМЗ 406 состоит из:

- Поддона картера.

- Маслозборника.

- Масляного насоса.

- Валика привода насоса.

- Коленчатого вала.

- Шатуна.

- Ведомой шестерни привода масляного насоса.

- Крышки того же устройства.

- Ведущей шестерни привода масляного насоса.

- Поршней.

- Прокладки блока цилиндров.

- Выпускного клапана.

- Впускного трубопровода с ресивером.

- ГБЦ.

- Распредвала впускного клапана.

- Гидравлического толкателя.

- Распредвала выпускного клапана.

- Крышки ГБЦ.

- Указателя уровня масла.

- Выпускного коллектора.

- Выпускного клапана.

- Блока цилиндров.

- Пробки сливного отверстия.

Примечание: нумерация деталей двигателя ЗМЗ 406 совпадает с обозначением устройств на рисунке №2.

Что касается разработки, данный агрегат был сконструирован совместно с немецкой компанией «Мерседес», за счет чего инженерам удалось увеличить межсервисный интервал до 15 тысяч и значительно повысить срок службы основных деталей двигателя. Как показывает практика, ЗМЗ 406 может служить до 300-400 тысяч километров без всяких расточек блоков и замены цилиндропоршневых групп. Однако данное значение во многом зависит от состояния цепи. Если она придет в неисправность, выйдет из строя весь мотор. Отсюда и такое разногласие: у одних двигатель может служить и 400 тысяч без проблем, а у других ломается уже через сотню. Но однозначно участие немецких коллег-мотористов положительно повлияло на надежность данного агрегата, ведь по сравнению с 402-м мотором его ресурс эксплуатации был увеличен почти вдвое.

Ремонт двигателя ЗМЗ 406 – штука очень серьезная, ведь процесс расточки деталей усложняется еще и 16-ю клапанами. Поэтому за счет усложненной конструкции цена на капремонт данного мотора составляет от 1 до 2 тысяч долларов. Однако вместе с тем не стоит забывать, что 16 клапанов обеспечивают отменную динамику машине и служат куда дольше, чем на 402-м.

В заключение хочется сказать одно: заволжский 406-й двигатель действительно прошел этап эволюции и стал примером для подражания многих российских автопроизводителей. Его удивительно большой ресурс эксплуатации и отличные мощностные характеристики приблизили Горьковский и Заволжский заводы на шаг ближе к современности. И даже по сравнению с американским «Камминзом», которым укомплектовываются наравне с ЗМЗ все «ГАЗели» и «Волги», он не теряет свою популярность, и спрос на него растет.

fb.ru

Обслуживание и ремонт двигателя ЗМЗ — 405, ЗМЗ

Блок цилиндров отлит из серого чугуна.

Между цилиндрами имеются каналы для охлаждающей жидкости.

Цилиндры выполнены без вставных гильз.

В нижней части блока находятся пять опор коренных подшипников коленчатого вала.

Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами.

Крышки подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами.

На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки полушайб упорного подшипника.

К торцам блока болтами привернуты крышка цепи и сальникодержатель с манжетами коленвала.

Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого сплава. В ней установлены впускные и выпускные клапаны.

На каждый цилиндр установлены по четыре клапана, два впускных и два выпускных.

Впускные клапаны расположены с правой стороны головки, а выпускные — с левой.

Привод клапанов осуществляется двумя распределительными валами через гидравлические толкатели.

Обслуживание и ремонт двигателя описаны в статьях:

Особенности двигателя ЗМЗ — 405, ЗМЗ – 406

Возможные неисправности

Модуль зажигания

Система зажигания

Микропроцессорная система зажигания

Замена насоса

Особенности системы питания двигателя ЗМЗ — 405, ЗМЗ – 406

Замена датчика массового расхода

Регулировка СО

Замена дросселя

Замена регулятора холостого хода

Проверка и замена форсунок

Замена редукционного клапана

Замена датчика синхронизации

Привод валов

Блок цилиндров

Коленвал

Поршни и шатуны

Промежуточный вал

Ремонт головки цилиндров

Гидрокомпенсатор

Гидронатяжитель цепи

Проверка датчика синхронизации

Маховик

Замена прокладки крышки головки

Замена прокладки головки цилиндров

Замена маслосъемных колпачков

Замена сальников коленвала

Замена прокладки поддона

Замена прокладки выпускного коллектора

Распредвалы

Установка ВМТ первого цилиндра

Замена цепей привода газораспределения

Проверка компрессии

Замена масла

Замена масляного фильтра

Привод маслонасоса

Маслонасос

Проверка и замена датчиков

Замена термостата

Проверка датчика положения распределительного вала

Высоковольтные провода и свечи

autoruk.ru

Система питания двигателя ЗМЗ-406 | Автолюбители

Предупреждение

В системе питания двигателя с впрыском топлива давление составляет 30 МПа (3

кгс/см2). Поэтому запрещается ослаблять соединения топливопроводов во время

работы двигателя или сразу после его остановки. Для проведения работ по ремонту

системы питания на только что остановленном двигателе необходимо предварительно

снизить давление в системе питания. Через 2–3 ч после остановки двигателя давление

в системе падает практически до нуля.

Принципиальной особенностью системы питания двигателя ЗМЗ–4062 является

отсутствие в ней карбюратора, совмещающего функции смесеобразования и

дозирования подачи топливовоздушной смеси в цилиндры двигателя. В системе

распределенного впрыска, установленной на данном двигателе, эти функции разделены

— форсунки осуществляют дозированный впрыск топлива во впускную трубу, а подача

необходимого в каждый момент работы двигателя воздуха осуществляется системой,

состоящей из дросселя и регулятора холостого хода.

Управление системой впрыска топлива и системой зажигания осуществляется

электронным блоком управления двигателем, непрерывно контролирующим с помощью

соответствующих датчиков величину нагрузки двигателя, скорость движения

автомобиля, тепловое состояние двигателя и окружающей среды, оптимальность

процесса сгорания в цилиндрах двигателя. Такой способ управления дает возможность

обеспечивать оптимальный состав горючей смеси в каждый конкретный момент работы

двигателя, что позволяет получить максимальную мощность при минимально

возможном расходе топлива и низкой токсичности отработавших газов.

Схема системы впрыска топлива показана на рисунке.

Схема системы питания двигателя ЗМЗ–4062

1 – впускная труба;

2 – воздушная дроссельная заслонка;

3 – дроссель;

4 – топливопровод двигателя;

5 – ресивер;

6 – форсунка;

7 – вакуумный шланг;

8 – редукционный клапан;

9 – шланг слива топлива;

10 – топливный бак;

11 – приемник топливного бака;

12 – топливопровод низкого давления;

13 – топливный насос;

14, 16 – топливопровод высокого давления;

15 – фильтр тонкой очистки топлива

Топливный бак 10 сварной штампованный, закреплен двумя стальными хомутами через

прокладки под полом багажного отделения. В верхней части топливного бака установлен

топливозаборник и датчик уровня топлива. Рядом с топливным баком под полом кузова

находится электрический топливный насос, соединенный топливопроводом с

топливным баком. Для уменьшения вибрации кронштейн насоса крепится к полу через

резиновые подушки. Из насоса топливо подается в топливный фильтр, установленный в

моторном отсеке, и оттуда поступает в топливопровод двигателя, закрепленный на

впускной трубе двигателя. Из топливопровода двигателя топливо впрыскивается

форсунками во впускную трубу. Излишки топлива через редукционный клапан,

установленный на заднем конце топливопровода двигателя, сливаются в топливный

бак.

Кроме показанной на схеме системы питания элементов, в нее входят воздушный

фильтр, установленный в моторном отсеке, соединенный резиновым шлангом с

датчиком массового расхода воздуха, который в свою очередь соединен с дросселем,

установленным на воздушном ресивере, а также регулятор холостого хода,

установленный тоже на воздушном ресивере.

Форсунка представляет собой электромеханический клапан, в котором игла запорного

клапана прижата к седлу пружиной. При подаче электрического импульса от блока

управления на обмотку электромагнита игла поднимается и открывает отверстие

распылителя, через которое топливо подается во впускную трубу двигателя.

Количество топлива, впрыскиваемое форсункой, зависит от длительности

электрического импульса.

Редукционный клапан представляет собой емкость, разделенную диафрагмой, на которой

закреплен клапан, закрывающий под действием пружины отверстие слива топлива.

Редукционный клапан поддерживает постоянное давление в системе питания около 0,3

МПа. Верхняя часть редукционного клапана соединена с ресивером вакуумным шлангом.

При перепаде давления в ресивере не выше 0,3 МПа клапан закрыт и давление в

системе питания поднимается. Когда давление топлива достигает величины более 0,3

МПа, мембрана прогибается, открывая отверстие, и излишки топлива сливаются в

топливный бак. Как только давление топлива опускается до 0,3 МПа, мембрана

возвращается в исходное положение и перекрывает отверстие слива топлива.

Датчик массового расхода воздуха служит для определения количества воздуха,

поступающего в цилиндры двигателя. Сигналы с датчика поступают в блок управления

двигателем и являются одним из параметров, определяющих длительность впрыска

топлива форсунками — количество топлива зависит от количества воздуха в каждый

определенный момент. Основным элементом датчика является платиновая нить,

разогреваемая во время работы до 150 °С. При прохождении через корпус датчика

всасываемого двигателем воздуха нить охлаждается, а электронная схема датчика

постоянно стремится поддерживать температуру нити 150 °С. Электрическая мощность,

затрачиваемая на поддержание температуры нити, является параметром, по которому

блок управления двигателем определяет длительность электрического импульса,

подаваемого на форсунки. Степень охлаждения платиновой нити зависит не только от

количества, но и от температуры проходящего воздуха, определяемой

термокомпенсационным резистором, соответственно корректирующим сигнал,

подаваемый датчиком в блок управления.

Для обеспечения возможности регулировки количества окиси углерода в отработавших

газах на режиме холостого хода в электронном модуле имеется переменный резистор,

винтом которого можно вручную изменить величину сигнала, подаваемого датчиком в

электронный блок управления, изменив тем самым длительность импульса,

подаваемого на форсунки, а следовательно, и количество впрыскиваемого топлива.

Для очистки платиновой нити от загрязнений электронный модуль периодически подает

на нее повышенное напряжение, вызывающее нагрев до 1000 °С. При этом все

отложения сгорают.

При выходе из строя датчика блок управления двигателем включает резервную

программу, обеспечивающую работу двигателя с несколько ухудшившимися, но

приемлемыми мощностными и расходными характеристиками. При этом в комбинации

приборов загорается контрольная лампа.

Регулятор холостого хода служит для поддержания неизменными заданной частоты

вращения холостого хода двигателя при его запуске, прогреве и изменении нагрузки,

вызванных включением вспомогательного оборудования. Регулятор представляет собой

золотниковый клапан с электромагнитным управлением и служит для подачи

дополнительного воздуха во впускную трубу, минуя дроссельную заслонку. При выходе

из строя регулятора холостого хода или отсутствии контакта в штекерной колодке

нарушается стабильность частоты вращения холостого хода (обороты «плавают»). При

этом загорается контрольная лампа в комбинации приборов. Если частота вращения

холостого хода нестабильна, а контрольная лампа не загорелась, необходимо проверить

герметичность присоединения соединительных шлангов.

Датчик положения дроссельной заслонки, представляющий собой сдвоенный

переменный полупроводниковый резистор, установлен на дросселе на одной оси с

дроссельной заслонкой. По сигналу датчика блок управления двигателем определяет

положение дроссельной заслонки с целью расчета длительности электрического

импульса, подаваемого на форсунки, и оптимального угла опережения зажигания.

Определяющим сигналом является величина падения напряжения на переменном

резисторе датчика, которая изменяется в зависимости от положения дроссельной

заслонки (полностью закрыта, частично открыта, полностью открыта). При выходе из

строя датчика блок управления двигателем работает по заложенной в «память»

резервной программе, используя данные других датчиков. При этом в комбинации

приборов загорается контрольная лампа.

Датчик частоты вращения и синхронизации расположен в передней части двигателя с

правой стороны. По сигналу датчика блок управления двигателем определяет угловое

положение коленчатого вала и частоту его вращения. По частоте сигналов,

формируемых датчиком при вращении диска синхронизации, закрепленного на шкиве

коленчатого вала, блок управления определяет число оборотов коленвала двигателя,

синхронизируя подачу топлива форсунками и момент зажигания с рабочим процессом

двигателя. При выходе из строя датчика положения коленчатого вала двигатель не

заведется, так как блок управления, не получив сигнала с датчика, не включит системы

впрыска и зажигания.

Датчик детонации расположен в верхней части блока цилиндров двигателя с правой

стороны и закреплен гайкой с пружинной шайбой. Он служит для определения момента

возникновения детонации при работе двигателя на бензине с меньшим, чем требуется,

октановым числом при перегреве двигателя, неправильном выборе водителем режима

движения автомобиля. В основу работы датчика детонации положен принцип

пьезоэффекта. При механическом воздействии на пьезоэлемент, изготовленный из

металлокерамики, в нем возникает электрический ток. Механическое воздействие

осуществляется инерционной шайбой, которая воспринимает ударную волну,

возникающую в камере сгорания и цилиндре двигателя при детонационном сгорании

топливной смеси. При этом в датчике возникает импульс напряжения, который он

передает в блок управления со штекера. По этому сигналу блок управления

корректирует угол опережения зажигания до прекращения детонации. Выход из строя

датчика или наличие неисправности в его электрической цепи приведет к отсутствию

оптимального изменения угла опережения зажигания при наличии детонации. При этом в

комбинации приборов загорится контрольная лампа.

Датчик фазы расположен в задней части головки блока цилиндров с левой стороны.

Принцип работы датчика основан на эффекте Холла. При прохождении мимо торца

сердечника датчика металлической пластины, закрепленной на распределительном валу,

формируется импульс, позволяющий блоку управления определить момент нахождения

поршня 1-го цилиндра в верхней мертвой точке при такте сжатия и подать сигнал

впрыска на форсунку именно этого цилиндра. Дальнейшая подача импульсов

осуществляется блоком управления в соответствии с заложенным в его программу

порядком работы цилиндров. При выходе из строя датчика фазы блок управления

переключается в резервный режим с подачей топлива одновременно во все цилиндры.

При этом сохраняется работоспособность двигателя, но существенно повышается

расход топлива. О неисправности датчика сигнализирует контрольная лампа в

комбинации приборов.

Воздушный фильтр с сухим сменным фильтрующим элементом, изготовленным из

гофрированного фильтрующего картона, расположен в правой передней части моторного

отсека. Фильтрующий элемент закреплен на крышке фильтра гайкой-барашком, а крышка

закреплена на корпусе тремя пружинными зажимами.

Электрический топливный насос роторного типа с приводом от электродвигателя

постоянного тока расположен непосредственно в корпусе насоса и работает в топливе.

В связи с этим какие-либо уплотнения подвижных деталей в насосе отсутствуют, а

смазка трущихся поверхностей осуществляется протекающим топливом. Обратный

клапан, установленный в насосе, предотвращает стекание топлива из топливопровода

высокого давления в бак после выключения зажигания. Электрический топливный насос

— неразборной конструкции и при выходе из строя подлежит замене.

Топливный фильтр установлен в моторном отсеке над вакуумным усилителем тормоза.

Замена штатного фильтра каким-либо другим, например унифицированным, в

пластмассовом корпусе, категорически запрещена из-за высокого давления топлива в

системе.

Система вентиляции картера двигателя закрытого типа принудительная, действующая

за счет разрежения во впускном трубопроводе.

При работе двигателя на холостом ходу и с малыми нагрузками, когда дроссельная

заслонка прикрыта, картерные газы засасываются через шланг малой ветви системы

непосредственно во впускной трубопровод двигателя и затем в цилиндры. На

остальных режимах отсос картерных газов осуществляется через шланг основной

ветви системы в дроссель и оттуда во впускной трубопровод. При эксплуатации

необходимо следить за герметичностью присоединения и чистотой трубопроводов, так

как при неработающей системе вентиляции картера происходит быстрое окисление и

старение масла в двигателе. Засорение трубопроводов системы приводит к течи масла

через сальники и уплотнения двигателя из-за чрезмерного повышения давления

картерных газов.

Так же смотрите интересные статьи:

HdSxozARNdCZoZ0rmlIZmTSTN29TNdkrbraqebaqo3I5Ndk9etIUo3AwmLs6nl5wnl5SFlEwN2GVh4OUMDIuhRk4gDA4h3QSnlOuOBu0gBAypbefebaqebAsmLIQFlCsFlGwnlKxOB0rm2cWoDKrFJcZgBk2hJgZgBm4GJszhBarbraqebaqMdC0mj1QMb1ZNd90HjeZhBi4hBq0gZg4eR48F2SxoZ4=

avtolyubiteli.com