Двигатель Д-240: устройство, регулировки

Серия тракторной техники МТЗ 80, 82 получила повсеместное распространение благодаря внушительному количеству преимуществ. Среди них целесообразно упомянуть простой и надежный силовой агрегат – двигатель Д 240, который отличается длительным сроком службы, неприхотливостью в ремонте, мощными рабочими параметрами.

Описание двигателя Д 240

Прежде чем разобрать основные технические характеристики Д 240, необходимо более подробно ознакомиться с особенностями этого двигателя. Его массовый выпуск начался в конце 70-ых годов прошлого века, а превосходные рабочие показатели двигателя сделали его оптимальным вариантом для эксплуатации в составе конструкции тракторов МТЗ.

Изделие относится к категории дизельных агрегатов, что позволяет существенно сократить затраты на топливо, увеличить проходимость транспортных средств. Его устройство предусматривает наличие 6 цилиндров, расположенных вертикально. Среди характерных особенностей двигателя следует упомянуть:

- низкую стоимость обслуживания и ремонта;

- длительный срок службы;

- высокая мощность, достаточная для применения в тяжелых транспортных средствах;

- система непосредственного впрыска топлива;

- множество модификаций, позволяющая подобрать оптимальный вариант для конкретных задач.

Двигатель используется на различной технике

Также упоминания заслуживает система жидкостного охлаждения, позволяющая устройству стабильно работать в широком диапазоне температур, что особенно актуально для районов с жаркими и холодными климатическими условиями. Особого внимания заслуживает материал блока цилиндров — чугун, который позволял избежать появления механических повреждений этого важного узла даже при продолжительных, интенсивных нагрузках.

Устройство двигателя

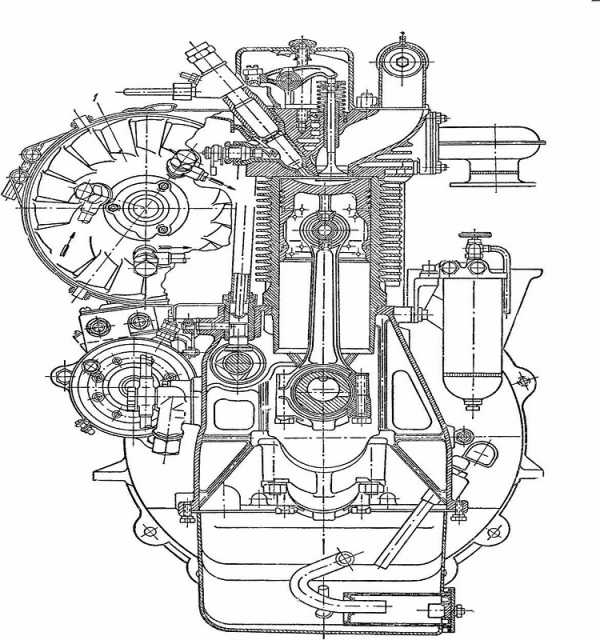

Для того чтобы оценить все преимущества мотора, следует ознакомиться с основными элементами его конструкции с помощью фото или видео сборки двигателя Д 240. Она была спроектирована с учетом требований, предъявляемых к подобной категории моторов, и позволяет устройству эффективно работать даже в сложных условиях.

Главными узлами силового агрегата данной серии являются:

- система охлаждения и смазки;

- элементы, ответственные за подачу топлива;

- пусковые устройства.

Каждая из систем представляет собой набор множества комплектующих, в связи с чем их целесообразно изучить подробнее.

Пусковой узел позволяет гарантировать уверенный старт двигателя с помощью электростартера, а также подогревающего устройства, что особенно актуально при эксплуатации изделия в условиях низких температур.

Конструкция изделия предусматривает наличие камеры сгорания неразделенного типа, предусматривающая образование рабочей смести по объемно пленочному принципу. В момент затяжки одна из частей горючего распыляется по узлу, в то время как другая покрывает её поверхность, формируя пленочное покрытие.

Д-240, как и аналогичные силовые агрегаты дизельного типа, предусматривает наличие газораспределительного, кривошипно-шатунного механизмов. Упоминания заслуживает и блок цилиндров, изготовленный из особой разновидности чугуна. Гильзы цилиндров производятся из легированного чугуна, что позволяет значительно увеличить их срок службы.

Для монтажа головки цилиндров используется 16 крепежных элементов. Охлаждение блока осуществляется с помощью специальной жидкости, которая поступает по каналу к участкам механизма, больше других подверженным нагреву, что позволяет избежать повреждений. Порядок работы мотора данной серии полностью соответствует большинству аналогов того же типа.

Технические характеристики Д 240

Превосходные рабочие показатели устройства сделали его невероятно востребованным среди потребителей. Модели производятся до сих пор, успешно конкурируя с более новыми отечественными и зарубежными аналогами. Среди наиболее значимых технических параметров силового агрегата целесообразно упомянуть:

- тип агрегата — четырехтактный;

- охлаждение мотора — жидкостное;

- модификации — стандартная, а также серия «Л», оборудованная отдельным пусковым двигателем;

- мощность — 80 л.с.;

- объем — 4,75л;

- вес силового агрегата — 430/390 кг, в зависимости от модификации;

- частота вращения — 2200 об./мин.

Упоминания заслуживает экономичность мотора, поскольку он использует в своей работе дизель, который значительно дешевле, нежели бензин. При этом уровень его потребления сравнительно невелик, что позволяет дополнительно сэкономить.

Система охлаждения

Как было сказано ранее, охлаждающая система работает по жидкостному принципу, включает теплообменник, насосное оборудование, регулятор, а также прочие элементы, что позволяет эффективно снижать рабочую температуру. При этом охлаждающее вещество циркулирует в замкнутом пространстве, а все контакты с атмосферой осуществляются с помощью специального предохранителя.

Газораспределительный механизм

ГРМ двигателя отличается надежностью, однако при длительной эксплуатации в интенсивном режиме может потребовать ремонта. При этом неисправность ГРМ не приводит к деформации блока цилиндров, чего удается достичь благодаря специальной конструкции и материалам изготовления.

Топливная система мотора

Подача горючего осуществляется с помощью топливного насоса, распылителей, трубок, а также фильтрующих элементов. При этом конструкция предусматривает наличие сразу 2-х фильтров, предназначенных для тонкой очистки топлива, а также 1 для грубой. Это позволяет исключить попадание примесей, избежать появления серьезных проблем с двигателем.

Чертеж Д-240

Обслуживание агрегата

Благодаря высокому качеству сборки и продуманной конструкции изделие не требует выполнение серьезного ремонта на протяжении долго времени, однако лишь при условии регулярного выполнения техобслуживания. Оно предполагает выполнение простейшего алгоритма действий:

- Осмотр устройства на предмет наличия подтеков необходимо выполнять каждые 60 часов работы.

- Смена масла требуется каждые 240 часов эксплуатации.

- Капитальный осмотр ключевых узлов и деталей на наличие повреждений следует осуществлять каждые 960 часов.

При выявлении каких-либо неполадок либо изношенных элементов следует их незамедлительно заменять, что поможет продлить срок работы мотора, избежать более серьезных проблем, требующих больших вложений. В некоторых ситуациях может потребоваться регулировка зазора клапанов.

Система смазки двигателя Д 240

Система смазки двигателя Д 240 работает по одноконтурному принципу, поскольку ключевые узлы обрабатываются самотеком либо путем распыления. Основными составляющими системы представляется механизм забора масла, помпа, прочие устройства, необходимые для её работы, очищающие элементы.

Удачная конструкция системы позволяет снизить трение между ключевыми узлами, продлевая срок их службы и одновременно уменьшая температуру работы всего двигателя, что позволяет использовать его даже в жарких условиях.

Руководство по ремонту

Вместе с силовым агрегатом производитель поставляет специальные справочные материалы, в которых подробно описан процесс технического обслуживания, а также ремонта обнаруженных неисправностей. Однако, при приобретении б/у мотора либо при утере данного издания при самостоятельном ремонте могут возникнуть проблемы.

В связи с этим следует разобрать наиболее распространенные неисправности, характерные для Д-240, а также их ремонт. Если двигатель не развивает своей нормальной мощности, это может быть связано с наличием воздуха в системе либо его подсоса.

Устранить это можно с помощью насоса ручной подкачки путем продувания узлов. Каталог запчастей позволяет быстро подобрать нужный элемент и самостоятельно заменить его, сэкономив на услугах профессионалов.

Также подобная проблема может быть связана с неисправностью топливного насоса, который потребуется заменить на новый. Другой распространенной проблемой представляется появление дыма от агрегата во всех режимах работы. Для её устранения следует:

- заменить фильтры;

- промыть и отрегулировать форсунки;

- выполнить обслуживание воздухоочистителя.

При выявлении более серьезных неисправностей, например, когда требуется установка зажигания, может потребоваться обращение в специализированные мастерские, поскольку для их устранения необходимы определенные навыки и умения.

Заключение

Силовой агрегат Д-240, разработанный инженерами в 70-ых годах, до сих пор повсеместно используется в тракторах МТЗ, а также прочих видах спецтехники. Благодаря оптимальной цене, превосходным рабочим характеристикам, внушительному ресурсу он долгое время не требует выполнения ремонтных работ.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Вконтакте

Google+

traktoramira.ru

Основные системы двигателя Д-240

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ

Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

Система охлаждения Д-240

В двигателе Д-240 трактора МТЗ-80, 82 реализована система жидкостного охлаждения, закрытая (сообщается с окружающей средой лишь кратковременно, через клапан).

Система охлаждения с пусковыми бензиновыми двигателями, общая (объединенная). Действует она следующим образом.

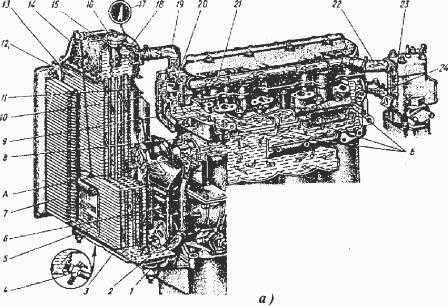

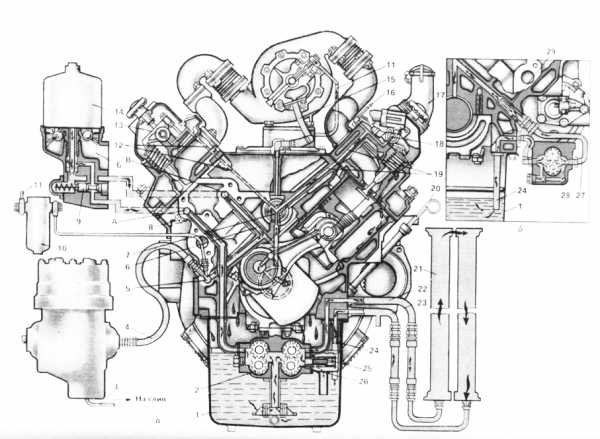

Рис. 1. Система охлаждения Д-240

1 — амортизатор; 2 — патрубок; 3 — нижний бак; 4 — спускной кран: 5 — шторка; 6 — ремень; 7 — радиатор системы смазки; 8 — насос системы охлаждения; 9 — шланг термостата; 10 вентилятор; 11 — кожух; 12 — сердцевина радиатора; 13 -стойка радиатора: 14 – верхний бак; 15 — датчик термостата; 16 — пробка радиатора; 17 — указатель термометра; 18 — пароотводящая трубка; 19 — шланг подводящий; 20 — термостат; 21 — труба; 22 и 24 — патрубки; 23 — рубашка охлаждения пускового двигателя; А — канал для подвода жидкости в рубашку охлаждения блока цилиндров; Б — каналы для подвода охлаждающей жидкости к головке блока цилиндров;

Насос водяной (помпа) двигателя Д-240 (8 на рис. 1) забирает охлажденную жидкость из нижнего 3 бака радиатора и нагнетает ее в рубашку охлаждения дизеля (при наличии — и пускового двигателя), вытесняя из нее в верхний бак радиатора нагретую.

Перетекая по трубкам сердцевина 12 радиатора с верхнего 14 бака в нижний 3 жидкость охлаждается воздухом, который засасывается вентилятором 10.

Температуру жидкости в системе контролирует с помощью термометра 17. Оптимальная рабочая температура 80…97°С.

Для ручного регулирования теплового состояния дизеля предусмотрена шторка 5.

В холодном двигателе трактора МТЗ-80, 82 термостат 20 перепускает охлажденную жидкость к водяному насосу, исключает этим ненужное ее охлаждение в радиаторе.

Заливная горловина радиатора герметически закрыта крышкой 16 с паровым и воздушным клапанами. Помпа конструктивно объединена с вентилятором.

Водяной насос (помпа) Д-240

Выделение обильного количества пара, течь воды или масла из дренажного отверстия, повышенный шум и стуки указывают на неисправность системы охлаждения, в частности на неисправность помпы.

Работоспособность системы охлаждения зависит от количества жидкости, степени изношенности лопастей крыльчатки и стенок насоса, натяжения ремней привода вентилятора, состояния сердцевины радиатора и других причин.

Количество жидкости в системе охлаждения трактора МТЗ-80, 82 может уменьшаться в результате негерметичности соединений, нарушения регулировок паровоздушного клапана, разрушения уплотнений водяного насоса.

Потеря охлаждающей жидкости приводит к перегреву деталей головки цилиндров, выходу из строя уплотнений стаканов форсунок, гильз цилиндров, прогоранию прокладок головки цилиндров и др.

Появление значительного зазора в подшипниках или его разрушение может привести к повреждению сердцевины радиатора крыльчаткой вентилятора.

При наличии трещин на корпусе водяного насоса Д-240, обнаруженных внешним осмотром, его заменяют на новый или отремонтированный.

Повышенный шум и стуки указывают на предельный износ или разрушение подшипников водяного насоса, ослабление посадочного места под приводной шкив.

Появление течи охлаждающей жидкости из дренажного отверстия или следов масла на шкиве привода свидетельствует о разрушении манжет, уплотнений валика водяного насоса.

При появлении этих неисправностей водяной насос снимают с двигателя для замены изношенных деталей.

Если осевое перемещение валика в подшипниках превышает 0,6 мм или наблюдается ослабление внутренних колец подшипников на валике, то его заменяют в сборе с подшипниками.

При радиальном зазоре в подшипниках, превышающем 0,1 мм, подшипники заменяют. Из крыльчатки извлекают торцевое уплотнение и проверяют его техническое состояние.

На уплотняющей шайбе допускаются кольцевые риски и следы износа глубиной не более 0,5 мм, толщина шайбы должна быть не менее 2,5 мм. Манжета не должна иметь сквозных прорывов.

Осматривают корпус водяного насоса. При наличии трещин его выбраковывают. Измеряют посадочные поверхности корпуса под подшипники валика.

Если на торцевой поверхности опорной втулки корпуса насоса есть следы износа (кольцевые канавки) глубиной более 0,5 мм или величина А более допустимого размера, то ее выпрессовывают и заменяют новой.

При сборке водяного насоса (помпы) резиновые манжеты устанавливают так, чтобы отвороты с пружинами были обращены в сторону шарикоподшипников.

Гайка ступицы должна быть затянута моментом 16…19 Нм. После сборки водяного насоса валик должен легко вращаться от руки, без заеданий крыльчатки.

Концы кромок лопастей вентилятора должны находиться в одной плоскости.

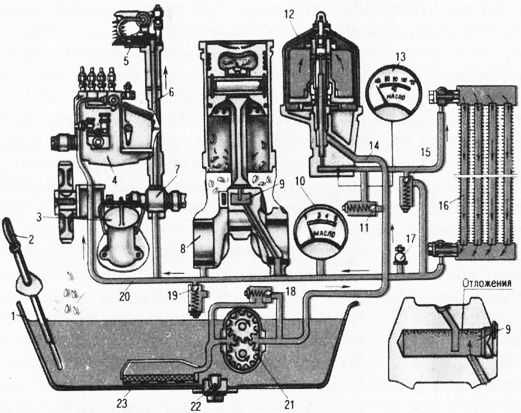

Система смазки двигателя Д-240

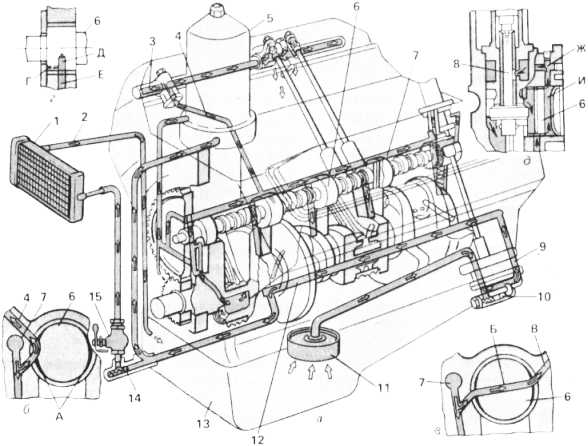

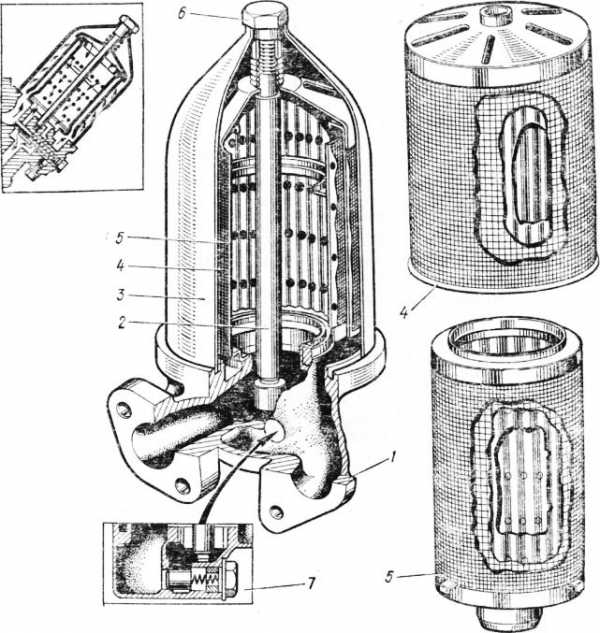

На двигателе Д-240 трактора МТЗ-80, 82 применена комбинированная одноконтурная система смазки. Насос 2 (рис. 1) засасывает масло через маслозаборник 1 и нагнетает в полнопоточную активно-реактивную (бессопловую) центрифугу 4.

Дальше масло через радиатор 5 или минуя его поступает в магистраль блок-картера к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

От коренных подшипников по сверлениям в щеках оно подводится к шатунным. От шейки распределительного вала масло пульсирующим потоком поступает во внутреннюю полость оси коромысел, а через отверстия в ней — к втулкам коромысел.

По имеющимся в коромыслах каналах масло поступает к сферическим поверхностям штанг толкателей.

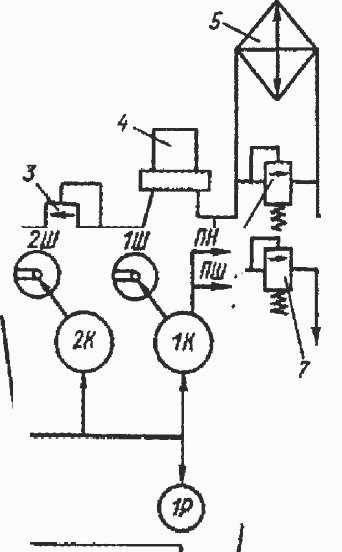

Рис.1. Взаимодействие устройств системы смазки Д-240

1 — маслозаборник; 2 — насос; 3 — предохранительный клапан; 4 — центифуга; 5 — радиатор; 6 — указатель манометра; 7 — сливной клапан; 8 — клапан-термостат радиатора; К и Ш — коренные и шатунные подшипники; Р — опоры распределительного вала; ПН и ПШ — шестерни привода топливного насоса и промежуточная: ВК — втулки коромысел

Гильзы цилиндров, поршни, толкатели, кулачки распределительного вала, зубья шестерен и другие детали двигателя смазываются маслом, вытекающим из зазоров подшипников. Предохранительный клапан 3 ограничивает давление масла на входе в фильтр не более 0,7 МПа.

Редукционный клапан (термостат) 8 перепускает холодное масло в магистраль мимо радиатора. Это ускоряет прогрев масла и двигателя.

Сливной клапан 7 ограничивает рабочее давление в главной магистрали в пределах 0,2…0,3 МПа. Для контроля давления масла в системе смазки Д-240 служит манометр 6. Топливный насос с регулятором и пусковой двигатель с редуктором имеют автономные системы смазки.

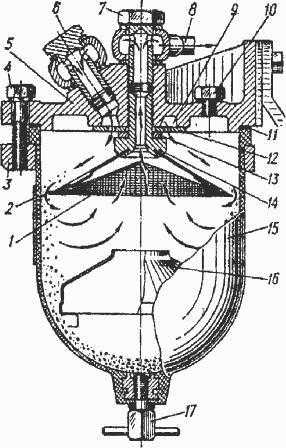

Рис. 2. Схема действия активно-реактивной центрифуги Д-240

1 — ось; 2 — колпак; 3 — ротор; 4 — корпус центрифуги; 5 — подводной канал; 6 — отводная трубка: 7 — насадок; 8 — колонка ротора; 9 — гайка специальная; 10 — шайба; 11 — гайка: ВП и НП — верхняя и нижняя полости; В и Н- каналы

Ротор активно-реактивной центрифуги трактора МТЗ-80, 82 свободно посажен на ось 1 (рис. 2.). К ней неподвижно прикреплен насадок 7, имеющий каналы Н, расположенные по касательной к его окружности. Аналогично выполнены и каналы В в верхней части колонки ротора.

Нагнетаемое насосом масло по каналу 5, кольцевому каналу и отверстиям в оси поступает в насадок 7, а оттуда выходит через каналы Н в полость НП колонки ротора.

Струи масла, которые выходят с большой скоростью и направляются каналами Н по касательной и внутренней стенке колонки, создают активный момент, заставляющий ротор вращаться. Из полости НП колонки через ее радиальные отверстия масло поступает в полость ротора 3, где очищается от посторонних примесей (как описано выше).

Очищаемое масло через каналы В в верхней части колонки проходит в полость ВП. При этом возникают реактивные силы, крутящий момент которых совпадает с активным моментом.

Эти крутящие моменты, слагаясь, обеспечивают вращение ротора с частотой около 6000 мин’. Очищаемое масло из полости ВП по каналу и трубке в оси направляется для смазки трущихся поверхностей.

Охлаждают масло с целью недопущения уменьшения вязкости ниже предельной и замедления процесса окисления. Применяемые в настоящее время радиаторы позволяют снизить температуру масла на 10-15°С.

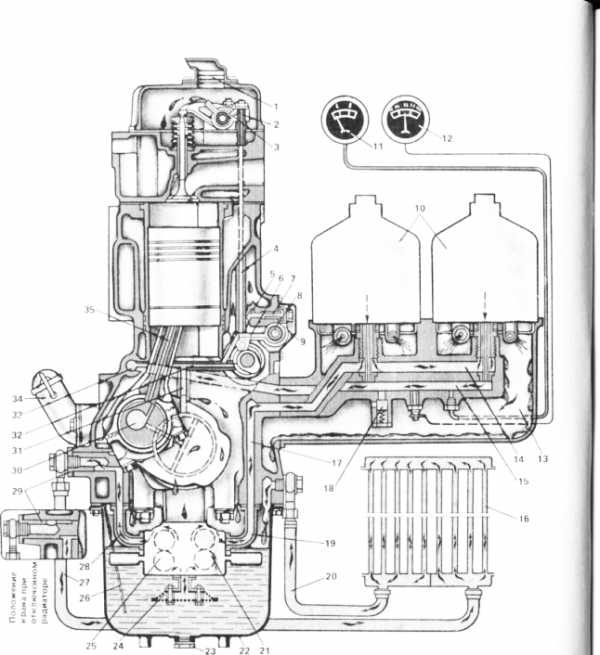

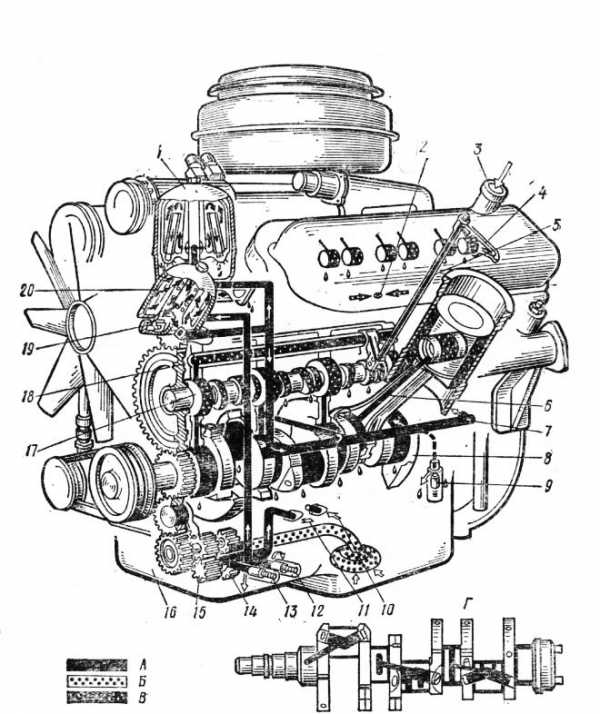

Система питания двигателя Д-240

Система питания Д-240 трактора МТЗ-80, 82 состоит из устройств, обеспечивающих раздельную подачу в цилиндры дизеля топлива и воздуха, а также выпуск отработанных продуктов в атмосферу.

Рис. 3. Общее устройство системы питания дизеля Д-240

1 — глушитель; 2 — воздухоочиститель; 3 — фильтр грубой очистки воздуха; 4 — впускной коллектор; 5 — электрофакельный подогреватель; 6 — топливная трубка к электрофакельному подогревателю; 7 — дренажная трубка; 8 — трубка высокого давления; 9 — заливная горловина; 10 -топливные баки; 11 — топливомерная трубка; 12 — сливной кран; 13 — трубка от топливного бака; 14 — фильтр грубой очистки топлива; 15 — рукоятка продувочного вентиля; 16 — фильтр тонкой очистки топлива; 17-трубка от фильтра тонкой очистки к топливному насосу; 18 — трубка от фильтра-отстойника к топливному насосу; 19 — регулятор топливного насоса; 20 — топливная трубка от подкачивающего насоса к фильтру тонкой очистки; 21 — подкачивающий насос; 22 — перепускная трубка; 23 — топливный насос; 24 — форсунки; 25 — выхлопной коллектор; 26 — нижний фильтрующий элемент; 27 — средний фильтрующий элемент; 28 — верхний фильтрующий элемент

Топливо из баков 10 (рис. 3) поступает в фильтр грубой очистки 14. Очищенное от грубых механических примесей топливо отсасывается подкачивающим насосом 21 и нагнетается под давлением около 0,2 МПа в фильтр тонкой очистки 16.

От фильтра тонкой очистки топливо подается трубкой 17 к распределительному каналу головки ТНВД 23, так как к насосу топливо подается с избытком, часть его пропускается через клапан и возвращается трубкой 22 к подкачивающему насосу.

Секции ТНВД в необходимом количестве и в соответствии с порядком работы цилиндров дизеля подают топливо трубками высокого давления к форсункам 24, которые впрыскивают его в камере сгорания. Часть топлива просачивается через зазоры деталей форсунок и отводится дренажными трубками 7 в бак.

Заданный скоростной режим поддерживается регулятором 19. Воздух, поступающий в цилиндры дизеля, очищается в комбинированном воздухоочистителе 2.

К электрофакельному подогревателю 5, которым пользуются при пуске двигателя в холодное время года, топливо поступает от фильтра тонкой очистки трубкой 6.

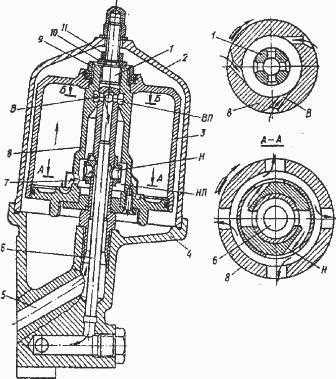

Фильтр грубой очистки топлива рассматриваемых дизелей комбинированный (инерционная очистка и фильтрация через латунную сетку с ячейками размером 0,25×0,25 мм) и состоит из корпуса 5 (рис. 4.), стакана 15, направляющего конуса 2 с сеткой, успокоителя 16.

Рис.4. Фильтр грубой очистки топлива Д-240

Корпус и стакан топливного фильтра грубой очистки соединяют болтами 4 при помощи кольца 3. Уплотнение их осуществляется паронитовой прокладкой 11.

В корпус завернуты штуцерные болты 6 и 7, а также пробка 10,закрывающая отверстие, предназначенное для удаления воздуха из полости фильтра при заполнении его топливом.

Топливо очищается следующим образом. Через штуцерный болт 6 оно поступает в кольцевую полость 9, откуда через многодырчатую распределительную шайбу 12 на поверхность направляющего конуса 2.

Затем стекает к кольцевой щели между конусом и стаканом. Топливо забирается из фильтра-отстойника через штуцерный болт 7 благодаря отсасывающему действию подкачивающего насоса.

Стекая с кромки направляющего конуса, оно резко изменяет направление движения и проходит через сетку фильтрующего элемента, направляясь вверх.

Механические примеси и вода (более тяжелые частицы) продолжают двигаться по инерции вниз и собираются под успокоителем 16. Успокоитель ограничивает взбалтывание примесей при движении трактора.

Рис.5. Фильтр тонкой очистки топлива двигателя Д-240

Фильтр тонкой очистки топлива дизеля состоит из корпуса 3 (рис. 5), крышки 2 с продувочным вентилем 1, трех бумажных фильтрующих элементов 4, работающих параллельно, и уплотнителя 6.

Фильтрующие элементы нанизаны на шипы уплотнителя и крышки и уплотнены резиновыми кольцами 7.

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Система смазки двигателя МТЗ

_____________________________________________________________________________

_____________________________________________________________________________

____________________________________________________________________________________________

Исправная работа системы смазки и охлаждения дизеля Д-245, 240, 243 гарантирует его надежную, безотказную, долговечную и экономичную работу.

Давление масла в системе смазки — самый важный параметр, характеризующий состояние элементов системы и качество (вязкость) масла, а также и состояние кривошипно-шатунного механизма.

Диагностирование системы смазки трактора МТЗ осуществляется с помощью приспособления КИ-5472 (КИ-4940). Этим приспособлением проверяют давление масла в магистрали и правильность показаний штатного манометра на панели приборов.

Приспособление состоит из эталонного манометра со шкалой 0…1 МПа, тройника и гибкого маслопровода с наконечником. Приспособление с помощью тройника и маслопровода подключается к масляной магистрали дизеля параллельно штатному манометру.

Давление масла на прогретом дизеле, измеряемое контрольным и штатным манометрами, должно совпадать, а величина его соответствовать значениям, установленным для соответствующего режима работы мотора.

Основные параметры деталей системы смазки Д-240, 245, 243

Обозначение / Материал / Масса, кг / Твердость рабочих поверхностей

Картер масляный 245-1009015-В / АК9ч (АЛ4) / 10,5 / не менее 60 НВ

Прокладка масляного картера 50-1401063-В1 / Паронит ПМБ 2,0 / 0,052

Втулка картера 50-1403013-Б (А57.03.026-А) / Бр.О5Ц5 / 0,021 / не менее 60 НВ

Крышка масляного насоса 240-1403155 / СЧ 15 / 0,444 / 163…229 НВ

Корпус масляного насоса 240-1403025 / СЧ 15 / 1,742 / 163…229 НВ

Валик масляного насоса 50-1403053-В / Сталь 45 / 0,163 / 46,5…56 НRCэ

Палец ведомого зубчатого колеса 50-1403125-Б / Сталь 45 / 0,09 / 46,5…56 НRCэ

Шестерня масляного насоса ведущая 50-1403075-В / Сталь 40Х / 0,155 / 27…33 НRCэ

Шестерня масляного насоса ведомая 50-1403115-Б / Сталь 40Х / 0,120 / 27…33 НRCэ

Шестерня привода масляного насоса 245-1403228 / Сталь 40Х / 0,600 / 262…311 НВ

Корпус центробежного фильтра 240-1404067-А / СЧ 15 / 4,87 / 163…229 НВ

Корпус ротора 240-1404017-Б / АК5М7 / 0,489 / не менее 90 НВ

Трубка 240-1404013-В / Сталь 45Х / 0,266 / 37…43,5 НRCэ

Крышка корпуса ротора 240-1404019-Б / АК12М2МгН (АЛ25) / 0,05 / не менее 90 НВ

Стакан ротора 240-1404023 / АК5М (АЛ10В) / 0,607 / не менее 90 НВ

Клапан центробежного фильтра 50-1404071-А / Сталь 40Х / 0,014 / 41,5…46,5 НRCэ

Колпак центробежного фильтра 240-1404027 / АК5М / 0,848

Трубка 240-1404013-Б / Сталь 20 / 0,021 / не менее 80 НВ

Крыльчатка ротора 240-1404024 / Сталь 08кп / 0,0145

Разукомплектовка пары нагнетающих шестерен, а также корпуса и крышки масляного насоса не допускается.

На корпусе и крышке насоса Д-243, 240, 245 не должно быть трещин, а также повреждений или сорванной резьбы.

Неплоскостность поверхности корпуса насоса не должна превышать 0,030 мм на всей длине.

Величина местного износа поверхности корпуса масляного насоса в местах, сопрягаемых с нагнетающими шестернями, допускается до 0,03 мм.

При большей величине износа допускается шлифование корпуса; при этом шероховатость обработанной поверхности должна быть Rа 1.25 мкм.

Толщина крышки допускается не менее 16,0 мм.

Неперпендикулярность не должна превышать 0,03 мм на всей длине.

Высота нагнетающих шестерен должна быть одинаковой и равной 28-0,040-0,073 мм; разность высот допускается не более 0,03 мм.

Глубина гнезд корпуса насоса для нагнетающих зубчатых колес должна быть одинаковой с допускаемым отклонением 0,06 мм. При разности глубин гнезд более 0,06 мм или наличии на торцовых поверхностях гнезд глубоких рисок и натиров допускается обработка до выведения следов износа.

Допускается углублять гнезда на величину, при которой размер будет не менее 15 мм. Шероховатость обработанных поверхностей Rа 0.25 мкм. Контроль биения — по РТМ 70.0001.234-83.

Глубина канавки на корпусе насоса должна быть не менее 3 мм.

Утопание торца пальца ведомого зубчатого колеса относительно плоскости разъема корпуса насоса (S1) должно быть в пределах 0,7…1,3 мм.

Выступание втулки над торцами ведомого зубчатого колеса насоса и поверхностями крышки насоса не допускается.

Некруглость и допуск профиля продольного сечения отверстия втулки ведомого зубчатого колеса после обработки не должны превышать 0,025 мм.

Утопание нагнетающих шестерен масляного насоса трактора МТЗ относительно поверхности должно быть в пределах 0,04…0,13 мм. При большем значении утопания допускается съем металла.

Диаметр отверстий втулок корпуса и крышки насоса, а также втулки ведомой шестерни должен соответствовать 18+0,059+0,032 мм. При большем диаметре втулки заменить новыми с последующей обработкой до диаметра 18+0,059+0,032 мм.

Втулка должна быть запрессована в корпус масляного насоса Д-245, 240, 243 заподлицо.

Обработка отверстий втулок должна проводиться на собранном корпусе насоса с крышкой при одной установке инструмента. Шероховатость обработанных поверхностей Rа 2.25 мкм.

Некруглость и допуск профиля продольного сечения обработанных отверстий 0,025 мм.

Диаметр гнезд корпуса насоса в местах наибольшего износа должен быть 42,25+0,142+0,080 мм. При износе поверхности до диаметра более 42,41 мм допускается восстановление их с последующим растачиванием до диаметра нового корпуса.

Допускается также эксцентричная расточка гнезд под шестерни номинального размера со смещением осей гнезд в сторону всасывающего канала насоса.

Смещение допускается до 2,1 мм. Шероховатость обработанных поверхностей Rа 0.20 мкм.

Радиальный зазор между корпусом насоса и вершинами зубьев нагнетающих шестерен должен находиться в пределах 0,125…0,245 мм.

Зазоры между отверстиями втулок корпуса, крышками насоса и валиком насоса, а также между отверстием втулки и осью ведомой шестерни должны находиться в пределах 0,032…0,070 мм.

Выступание цилиндрических штифтов над привалочной плоскостью должно составлять 7+0,2 мм.

Зазор между торцом ступицы зубчатого колеса привода и крышкой на собранном насосе должен быть не более 0,2 мм.

Болты крепления крышки насоса к корпусу должны быть затянуты моментом 18…25 Нм.

Шестерни собранного насоса должны проворачиваться от усилия руки свободно, без заеданий и рывков.

Обкатка и испытание масляного насоса на стенде типа КИ-5278 должны проводиться на смеси моторного масла и дизельного топлива, имеющей вязкость 11,5…16 мм2/с (сСт) при температуре испытания.

Допускается применение других минеральных масел при условии поддержания в процессе испытания заданной вязкости.

При температуре испытания 18…22С можно применять смесь, состоящую из 40% моторного масла (по объему) и 60% дизельного топлива.

Масляный насос Д-240, 245, 243 должен быть обкатан при частоте вращения валика насоса 2320±50 мин-1 каждый раз в течение 2 мин при давлении на выходе из насоса 0,3±0,02 МПа и противодавлении 0,7±0,3 МПа.

В процесс обкатки перегрев деталей, посторонние шумы, а также течь масла в местах сопряжений не допускаются. Допускается незначительное подтекание масла через зазоры между валиком насоса, втулками корпуса и крышки насоса.

Собранный насос должен быть испытан на стенде. При частоте вращения валика насоса 3170±25 мин-1 и противодавлении на выходе из насоса 0,7…0,75 МПа объемная подача отремонтированного насоса должна быть не менее 0,8 дм3/с, а мощность, затраченная на привод, не более 1,3 кВт.

При испытании патрубков на герметичность дизельным топливом или воздухом под давлением 0,1±0,02 МПа течь, появление капель или просачивание воздуха не допускаются.

Неплоскостность привалочных плоскостей присоединительных фланцев отводящего патрубка не должна превышать 0,05 мм.

При испытании отводящего патрубка на герметичность водой под давлением 1,0 МПа течь или появление капель воды не допускается.

Мойка деталей центробежного масляного фильтра, изготовленных из алюминиевого сплава, в агрессивной среде не допускается.

При сборке центрифуги Д-243, 240, 245 должны использоваться детали, не имеющие загрязнений.

Неплоскостность привалочной поверхности корпуса фильтра не должна превышать 0,08 мм на всей длине.

На поверхностях отверстий корпуса ротора и крышки, сопрягаемых с шейками оси ротора, следы химического разрушения не допускаются.

На корпусе ротора не должно быть повреждений резьбы.

Поверхность кольцевой канавки в стакане ротора под упорное кольцо не должна иметь повреждений.

Неплоскостность и непараллельность боковых поверхностей упорного кольца не должна превышать 0,1 мм.

На поверхности корпуса ротора, сопрягаемой со стаканом ротора, забоины и вмятины не допускаются.

Некруглость и допуск профиля продольного сечения отверстия корпуса ротора под верхнюю шейку оси ротора 0,01 мм. Корпус ротора должен быть сбалансирован статически.

Остаточный дисбаланс не более 5 г/см. Массу корректировать торцовым сверлением в торце фланца ротора отверстий диаметром 6 мм на глубину не более 2 мм.

Цилиндрическая поверхность стакана, сопрягаемая с поверхностью ротора, не должна иметь погнутостей и забоин. Некруглость данной поверхности 0,2 мм.

Поверхность внутренней фаски торца стакана 6 ротора не должна иметь забоин с острыми краями. Забоины должны быть зачищены.

Стакан ротора отбалансирован динамически. Массу корректировать в двух плоскостях: на верхнем торце и утолщении нижней поверхности глубиной не более 2 мм. Остаточный дисбаланс не более 5 г/см.

Некруглость и допуск профиля продольного сечения отверстия в крышке корпуса ротора под нижнюю шейку 0,01 мм.

На корпусе масляного фильтра Д-245, 240, 243 трещины не допускаются.

Глубина гнезда редукционного клапана в корпусе фильтра не должна превышать 52 мм.

Глубина гнезда сливного клапана и гнезда клапана центробежного фильтра не должна превышать у корпуса 72 мм.

Кривизна образующей пружины сливного клапана и клапана центробежного фильтра МТЗ, свободно лежащей на плите, не должна превышать 1,5 мм.

Кривизна образующей пружины редукционного клапана, свободно лежащей на плите, не должна превышать 1,0 мм.

Крышка корпуса ротора, установленная на ось ротора, должна свободно вращаться от усилия руки. Перед установкой крышки нижняя шейка оси ротора должна быть смазана моторным маслом.

Забоины, вмятины, трещины и деформация насадки не допускаются.

Трубка должна иметь плотную посадку в оси ротора и выступать, обеспечивая размер, равный 70±0,5 мм.

Погнутость трубки не допускается. Биение наружной поверхности конца запрессованной трубки относительно среднего диаметра резьбы М24Х2 оси ротора не должно превышать 0,3 мм.

Перед установкой крышки ротора и корпуса ротора шейки оси ротора должны быть смазаны моторным маслом. Предварительно ось ротора необходимо продуть сжатым воздухом.

У собранного стакана ротора специальная гайка должна свободно проворачиваться от усилия руки.

Перед установкой стакана ротора на корпус ротора резиновое уплотнительное кольцо необходимо смазать солидолом или моторным маслом.

Срезание и надрывы кольца не допускаются.

У ротора в сборе с осью зазор между торцом корпуса ротора и упорной шайбой должен быть в пределах S=0,3…1,5 мм.

Ротор должен вращаться на оси от усилия руки свободно, без рывков и заеданий.

Корпус фильтра перед сборкой должен быть продут сжатым воздухом.

При установке ротора в сборе с осью на корпус фильтра ось ротора должна быть затянута моментом 160…200 Нм.

Клапаны должны перемещаться в гнездах корпуса фильтра под действием собственной массы, зависание клапанов не допускается.

Испытания центробежного масляного фильтра на стенде КИ-5278 должны проводиться на смеси моторного масла и дизельного топлива, имеющей вязкость 11,5…16 мм2/с (сСт) при температуре испытания.

Допускается применение других минеральных масел при условии поддержания в процессе испытания заданной вязкости.

При температуре испытания 18…22С можно применять смесь, состоящую из 40% моторного масла (по объему) и 60% дизельного топлива.

После регулировки начало открытия клапана центробежного масляного фильтра Д-240, 245, 240 должно происходить при давлении масла 0,7±0,02 МПа.

Начало открытия сливного клапана должно происходить при давлении масла над клапаном 0,25…0,35 МПа.

Окончательную регулировку клапана проводить на работающем дизеле для установления давления масла в магистрали в пределах 0,25…0,35 МПа при номинальной частоте вращения коленчатого вала и температуре масла 70…80С.

Редукционный клапан должен открываться при давлении масла перед ним 0,05…0,06 МПа и с перепуском масла в атмосферу.

Заторможенный ротор на оси должен быть проверен на герметичность при давлении масла перед ним не менее 0,8 МПа и противодавлении на выходе из фильтра не менее 0,2 МПа.

При этом допускается течь масла через подшипники ротора из-под гайки ротора (в том числе по резьбе) не более 0,067 дм3/с; течь масла из-под стакана ротора не допускается.

На испытательном стенде КИ-5278 при расходе масла через ротор 0,53 дм3/с и давлении на входе в фильтр 0,7±0,02 МПа параметры должны быть следующими:

— давление за фильтром не менее 0,25 МПа;

— расход масла в магистраль не менее 0,53 дм3/с;

— частота вращения ротора не менее 5500 мин-1.

Собранный фильтр должен быть проверен на герметичность в течение 1 мин при давлении на входе в фильтр 0,7…0,8 МПа и противодавлении на выходе не менее 0,2 МПа. При этом течь или появление капель масла на наружной поверхности фильтра и в местах соединений не допускается.

На машинах последних серий выпуска вместо центробежного масляного фильтра устанавливается масляный фильтр с бумажным фильтрующим элементом.

Для разборки фильтра и замены фильтрующего элемента Д-243, 245, 240 выполнить следующее:

— вывернуть фильтр в сборе из корпуса;

— отвернуть гайку;

— снять крышку с прокладками;

— снять антидренажный клапан, шайбу и пружину;

— нажав на прижим, переместить его внутрь колпака фильтра на 3…4 мм;

— повернуть его так, чтобы три зубца прижима установились против пазов

колпака;

— извлечь из колпака прижим, фильтрующий элемент, перепускной клапан и

пружину.

Для отворачивания фильтра завод-изготовитель рекомендует применять специальный ключ мод. 245-1017071.

После разборки фильтра все его детали промыть дизельным топливом. Сборка фильтра производится в обратной последовательности. Резиновые прокладки заменить на новые и при сборке смазать их моторным маслом.

При установке собранного колпака с фильтром в корпус после касания прокладки корпуса надо довернуть фильтр еще на 3/4 оборота. Установка фильтра производится только усилием рук.

Вместо фильтрующего элемента мод 245-1017030, установленного в фильтре, допускается применять фильтры мод. Х149 фирмы «ACDelco» (Франция), мод. L37198 фирмы «Purolator» (Италия) или других фирм с основными размерами: по диаметру — 95…120 мм, по высоте — 140…167 мм, по посадочной резьбе — 3/4″ — 16 UNF.

Предохранительный клапан фильтра отрегулирован на давление 0,25…0,35 МПа и служит для поддержания необходимого давления масла в главной масляной магистрали.

Редукционный (радиаторный) клапан — нерегулируемый, предназначен для перепуска масла в главную масляную магистраль при пуске дизеля, минуя радиатор.

Перепускной клапан отрегулирован на давление 0,13…0,17 МПа, он

открывается при сильном засорении фильтрующего элемента или при запуске

холодного дизеля при значительной вязкости масла. Регулировка в процессе

эксплуатации не требуется.

_____________________________________________________________________________

_____________________________________________________________________________

__________________________________________________________________________

Сервис и регулировки МТЗ-82__________________________________________________________________________

Эксплуатация и сервис МТЗ-82.1, 80.1, 80.2, 82.2

Ремонт МТЗ-80 Обслуживание и эксплуатация МТЗ-1221 Техобслуживание и эксплуатация МТЗ-320 Эксплуатация и сервис тракторовmtz-sibir.ru

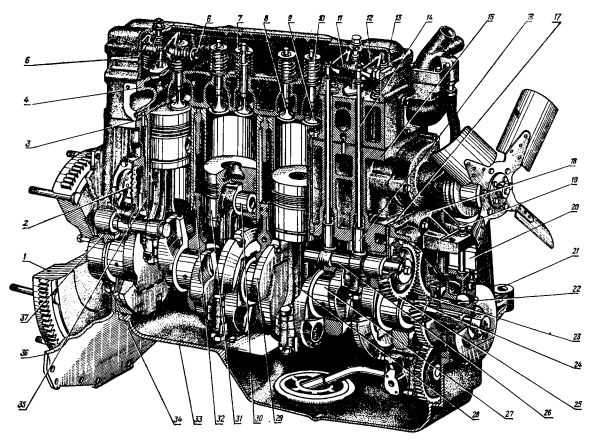

Устройство и работа двигателя Д-240

На модели МТЗ 80 и МТЗ 82 конструкторы Минского тракторного завода установили двигатель д 240. Силовой агрегат неприхотлив к условиям использования и качеству дизельного топлива. При нормальном обслуживании мотор хорошо работает долгое время без дополнительного ремонта.

Характеристики двигателя д 240

Масса двигателя д 240 и его технические характеристики позволяют использовать модель на тракторах среднего тягового класса. Мотор надежен, благодаря чему используется при различных погодных условиях. Двигатель д 240 имеет следующие технические характеристики:

- Тип силового агрегата – дизельный, четырехтактный;

- Количество рабочих цилиндров – 4;

- Расположение рабочих цилиндров – рядное вертикально;

- Количество клапанов газораспределительного механизма на один цилиндр – один впускной и один выпускной;

- Порядок работы цилиндров – 1,3,4,2;

- Диаметр цилиндра – 11 сантиметров;

- Ход поршня от верхней до нижней мертвой точки – 12.5 см;

- Объем двигателя д 240 – 4.75 литра;

- Сжатие – 16;

- Частота вращения коленчатого вала – 2200 оборотов в минуту;

- Максимальная мощность его установки – 80 лошадиных сил;

- Топливный насос высокого давления – рядный четырехпоршневой;

- Привод топливного насоса – механический;

- Расход дизельного топлива – 185 грамм/л.с за один час работы;

- Вес двигателя д 240 запуском от электрического стартера – 390 кг;

- Вес двигателя д 240 в сборе с бензиновым пускателем – 430 кг;

- Запуск силового агрегата – от электрического стартера или бензинового пускателя;

- Система охлаждения – жидкостная;

- Система смазки – комбинированная.

Конструкция силового агрегата

Мотор имеет простую конструкцию. Выполнять обслуживание и ремонт может оператор, имеющий минимальные технические знания. Ремонт мелких неисправностей выполняется в полевых условиях. Двигатель д 240 крутящий момент, которого составляет 28кгс*м, легко справляется с поставленными перед ним задачами.

Газораспределительный механизм

Подача воздуха в камеру сгорания и отвод отработанных газов осуществляется по каналам, расположенным в головке блока цилиндров. Разобщение камеры сгорания от каналов осуществляется клапанами.

Клапанами управляет распределительный вал кулачкового типа. Он имеет привод от шестерни коленчатого вала. Распределительный вал имеет нижнее расположение. При вращении распределительного вала кулачки воздействует на толкатели. Они нажимают на коромысла, установленные на одном валу. Коромысла передают усилия на клапанный механизм.

ВАЖНО: Для нормальной работы газораспределительного механизма необходима регулировка клапанов двигателя д 240.

Система охлаждения

Производитель оборудовал мотор комбинированной системой охлаждения. Осуществляется охлаждение воды и масла. Движение жидкости в рубашке охлаждения осуществляется водяным насосом. Крыльчатка водяной помпы имеет ременной привод от шкива коленчатого вала.

СПРАВКА: Рубашка охлаждения бензинового пускателя соединена с системой охлаждения основного силового агрегата.

При работе силовой установки водяная помпа нагнетает давление жидкости в рубашку охлаждения. В верхней части мотора рубашка охлаждения соединяется патрубком с радиатора. Попадая в радиатор, жидкость охлаждается. Принудительное движение воздушной массы через соты радиатора осуществляется вентилятором с механическим приводом.

Для быстрого прогрева силовой установки в холодное время года радиатор оборудован шторкой. При закрывании шторки частично или полностью перекрывается прохождение воздушной массы через радиатор. Показатели температуры охлаждающей жидкости определяются при помощи термометра. Датчик термометра связан со стрелочным прибором, расположенным в кабине оператора.

Система смазки двигателя Д 240

Смазка кривошипно-шатунного механизма осуществляется маслом под давлением. Шестерёнчатый насос нагнетает давление масла в каналы расположенные в блоке цилиндров.

По каналам масло поступает к подшипникам скольжения и деталям газораспределительного механизма.

Смазочный материал под давлением разбрызгивается под клапанной крышкой. Клапанный механизм смазывается маслом под давлением. Во избежание быстрого износа толкателей клапанов, коромысла оборудованы каналами для подачи смазочного материала. После разбрызгивания масло стекает в картер силового агрегата.

Запуск двигателя

Силовая установка запускается:

- Электрическим стартером;

- Бензиновым пускателем.

Устройство электрического стартера включает в себя втягивающее реле. При включении стартера реле вводит шестерню в зацепление с маховиком двигателя. После запуска шестерня движется в обратном направлении под действием силовой пружины. Напряжение питания стартера 12в. Питание стартера осуществляет аккумуляторная батарея.

Некоторые модели оборудованы бензиновым пускателем. Это одноцилиндровый двухтактный мотор. После запуска бензинового мотора шестерня привода вводится в зацепление с маховиком принудительно.

Двухтактный пускатель имеет систему зажигания типа магнето. Запускается одноцилиндровый пускатель электрическим стартером или вручную. Для запуска вручную оператор раскручивает маховик пускателя при помощи ремня.

ИНТЕРЕСНО: Трактора с бензиновым пускателем оборудованы защитой от запуска при включенной передаче. Запуск пускателя при включенной передаче невозможен. Для пуска силового агрегата необходимо установить рычаг коробки переключения передач в нейтральное положение.

Топливная система

Силовая установка оборудована топливным насосом высокого давления, рядного типа. Он необходим для подачи дизельного топлива под высоким давлением в нужный момент к определённому цилиндру.

Насос имеет четыре поршня плунжерного типа. Каждый поршень нагнетает давление для определенного рабочего цилиндра. Такая конструкция снижает нагрузку на поршни и исключает быстрый износ комплектующих насоса.

Подача дизельного топлива в рабочие камеры насоса осуществляется механической помпой. Она установлена на корпусе изделия и имеет привод от вала кулачкового типа. Помпа оснащена рукояткой ручной подкачки дизельного топлива.

ВНИМАНИЕ: Регулировка топливного насоса высокого давления осуществляется на специализированном оборудовании. Самостоятельная регулировка ТНВД может привести к некорректной работе силовой установки или полному выходу узла из строя.

Горючее, перед тем как попасть в топливный насос высокого давления, проходит двухступенчатую систему очистки. Мотор оборудован фильтрами грубой и тонкой очистки топлива. Фильтр грубой очистки состоит из сетки и отстойника. Сетка очищают горючее от абразивных частиц. Отстойник выполнен в виде стакана и служит для очистки горючего от воды. Слив воды из стакана отстойника осуществляется при откручивании заглушки.

В фильтре тонкой очистки установлены три фильтрующих элемента. Они очищают дизельное топливо от твердых частиц минимальной фракции и воды. Для слива воды предусмотрено отверстие в стакане фильтра. Фильтр тонкой очистки оборудован отверстием для выпуска воздуха из системы.

Обслуживание двигателя Д 240

Д 240 имеет высокие технические характеристики, и отличается надежностью при условии своевременного обслуживания. Для обслуживания необходимо:

- Регулярно осматривать устройство на предмет подтёков масла и охлаждающей жидкости;

- По прошествии 240 часов работы осуществляется замена масла. Перед запуском двигателя необходимо контролировать уровень масла в картере. При необходимости следует долить смазочный материал;

СПРАВКА: Для облегчения процедуры замены масла необходимо прогреть двигатель до рабочей температуры. Это понизить степень вязкости смазочного материала и позволит быстро слить его из картера.

- Следить за уровнем охлаждающей жидкости. Снижение уровня жидкости в системе охлаждения приведет к перегреву силовой установки.

Возможные неисправности и методы их устранения

Д 240 надежен и неприхотлив к условиям использования. Основная часть поломок это мелкие неисправности, устраняемые в полевых условиях. Возможные поломки:

- Износ движущихся деталей топливного насоса высокого давления. Быстрый износ комплектующих ТНВД возникает из-за плохого качества дизельного топлива. Для устранения неисправности необходимо заменить изношенные детали. После замены следует отрегулировать устройство на специализированном оборудовании;

- Потеря мощности. Возникает из-за нарушения в работе ТНВД, износа поршневой, или засора воздушного фильтра. При сильной загрязнённости фильтрующего элемента необходимо продуть его сжатым воздухом или заменить на новый;

- Шум в области газораспределительного механизма. Возникает в результате износа седел клапанов или увеличения теплового зазора. Для устранения шума необходимо заменить седла клапанов или отрегулировать тепловой зазор.

Из вышеперечисленного следует, что д 240 это дизельный силовой агрегат, технические характеристики которого позволяют использовать его для выполнения различных задач. Мотор неприхотлив к качеству дизельного топлива и условиям эксплуатации. Благодаря надежной конструкции и экономичности агрегат используется на тракторах и автомобилях.

toptexnik.ru

Система смазки МТЗ. Статьи компании «ТОВ «Агротехцентр»»

Маслянный фильтр трактора МТЗ-80 служит для фильтрации и очистки масла, циркулирующего по системе смазки дизельного двигателя. На дизельном двигателе МТЗ-80 используется центробежный масляный фильтр с бессопловным гидравлическим приводом.

Масляный фильтр трактора МТЗ-80 выполняет немаловажную роль в очистке масло и его работоспособность влияет на качество подаваемого масла в главную масляную магистраль двигателя. Поэтому незабывайте о своевременном уходе за масляным фильтром.

Масляный насос трактора МТЗ-80 гонит масло по каналу, расположенному в блоке цилиндров двигателя, далее по отверстиям в оси ротора и по кольцевому каналу оно попадает в насадок, который зафиксирован на оси штифтом. Сквозь щелевые отверстия в насадке, масло тангенциально направляется, получая вращательное движение и сквозь отверстия в корпусе ротора попадает во внутренний стакан. Далее масло направляется вверх при помощи специального отражательного буртика крышки ротора.

Под влиянием центробежных сил, продукты разложения и сгорания масла и выработке деталей откладываются на внутренние стенки ротора. Через тангенциальное отверстие расположенное в верхней части, очищенное масло на высокой скорости поступает во внутреннюю проточку корпуса ротора в области входных отверстий оси ротора. В тот же момент появляется реактивная сила, вращающая ротор. Затем масло, через специальные отверстия оси ротора и трубку, попадает в основную масляную магистраль.

Предохранительный клапан служит для поддержания давления масла перед ротором в пределах 0,65-0,70 МПа. Если давление масла значительно превышает данные показатели, то оно сливается через клапан расположенный в поддоне картера.

Сливной клапан установлен на давление 0,20-0,30 МПа и контролирует необходимое давление масла в главной масляной магистрали.

Шестеренный насос через маслоприемник засасывает масло из масляного картера и по патрубку и каналам в блоке цилиндров нагнетает в канал корпуса центробежного фильтра очистки масла. Из канала масло попадает в кольцевую полость оси ротора фильтра и оттуда через щели в насадке вытекает двумя струями, а через отверстия в нижней части корпуса ротора поступает в полость, где проходит очистку.

Очищенное масло из полости через отверстия корпуса ротора направляется по трубе в канал корпуса ротора и далее в масляный радиатор для охлаждения. Из масляного радиатора охлажденное масло поступает в масляную магистраль двигателя. При пуске двигателя непрогретое масло через редукционный (радиаторный) клапан поступает непосредственно в масляную магистраль двигателя.

Редукционный клапан нерегулируемый. Предохранительный клапан фильтра отрегулирован на давление 6,5—7,0 кгс/см2 (0,65—0,70 МПа) и служит для поддержания указанного давления перед ротором фильтра. При повышении давления на входе в ротор выше 7 кгс/см2 (0,7 МПа) неочищенное масло сливается через клапан в картер двигателя.

Сливной клапан, отрегулированный на давление 2,0—3,0 кгс/см2 (0,20—0,30 МПа), служит для поддержания необходимого давления масла в главной магистрали двигателя. Избыточное масло сливается через клапан в картер двигателя через полость корпуса фильтра. Очищенное в центробежном масляном фильтре и охлажденное в масляном радиаторе масло из главной магистрали двигателя по каналам в блоке цилиндров поступает ко всем коренным подшипникам коленчатого вала и втулкам распределительного вала.

От коренных подшипников масло по каналам в коленчатом валу поступает ко всем шатунным подшипникам. От канала первого коренного подшипника масло по специальным каналам поступает к втулкам промежуточной шестерни и шестерни привода топливного насоса. Детали клапанного механизма смазываются маслом, поступающим от задней шейки распределительного вала по каналам в блоке и головке цилиндров, специальной трубке во внутреннюю полость валика коромысел. Контроль за давлением маслав системе смазки осуществляется по манометру, подключенномук штуцеру на корпусе центробежного масляного фильтра. Топливный насос с регулятором, пусковой двигатель с редуктором имеют самостоятельные (автономные) системы смазки.

Техническое обслуживание системы смазки состоит в следующих шагах. Каждый месяц, перед тем, как запустить дизельный двигатель, следует измерить уровень масла в картере. В двигатель необходимо заливать масло, строго определенное заводской инструкции для вашего дизеля. Во время заливки масла, следует использовать специальную емкость, оснащенную фильтрующим элементом. Масло в картере нужно поддерживать на уровне верхней метке щупа. Крайне не рекомендуется запускать дизельный двигатель, уровень масла в котором ниже метки масломерного щупа. Если масло будет превышать допустимый уровень, то его избытки приведут к забросу на зеркала цилиндров, повышенному дымлению и ухудшению функционирования элементов поршневой группы. При недостаточном уровне масла в поддоне картера, особо трущиеся детали не будут получать необходимого количества масла, что приведет их к преждевременному износу. Стоит помнить, что техническое обслуживание системы смазки не занимает много времени, как ремонт двигателя, используемого без должно контроля над системой смазки.

Как вы уже знаете, масло в процессе эксплуатации дизеля, со временем теряет свои свойства и его необходимо менять после каждых 480 часов работы двигателя. Моторное масло сливают уже с прогретого двигателя. Свежее масло заливают, после того, как ротор центробежного фильтра прошел очистку.

Техническое обслуживание системы смазки предполагает постоянный контроль за давлением масла. При номинальной частоте вращения коленчатого вала дизельного двигателя, давление масла в главной магистрали должно составлять 0,2-0,3 Мпа. При минимальной частоте вращения – 0,08 Мпа. Если давление масло превышает или значительно ниже выше указанных значений, то это свидетельствует о неисправности системы смазки. Резкое понижение давления масло может произойти в результате нарушения герметичности маслопроводов, неисправности указателя давления, неисправности масляного насоса, неисправности предохранительного или сливного клапана. Для выяснения причин низкого давления, двигатель необходимо остановить.

Ротор центробежного маслянного фильтра необходимо очищать через каждые 480 часов работы. Для этого его снимают и полностью разбирают, при этом необходимо удалить отложения загрязнившие ротор и тангенциальные отверстия. Перед тем, как ставить ротор обратно, необходимо смазать уплотнительное резиновое кольцо маслом на крышке ротора.

atc.prom.ua

Схемы смазочных систем трактора

Категория:

Тракторы

Публикация:

Схемы смазочных систем трактора

Читать далее:

Схемы смазочных систем трактора

В двигателе предусмотрена смазочная система, т. е. целый ряд приборов и устройств, соединенных между собой маслопроводами, обеспечивающими подачу масла ко всем трущимся поверхностям, очистку масла от примесей и охлаждение нагревшегося масла.

В зависимости от способа подвода масла к трущимся поверхностям различают следующие смазочные системы: смазка совместно с подачей топлива, смазка разбрызгиванием и комбинированная.

Смазка совместно с подачей топлива применяется на маломощных двухтактных карбюраторных двигателях, устанавливаемых на тракторах в качестве пусковых. Масло в этом случае смешивают с бензином в пропорции 1:15 (по объему) и заливают в топливный бак.

Рекламные предложения на основе ваших интересов:

При работе двигателя частицы масла попадают вместе с топливовоздушной смесью в кривошипную камеру двигателя, оседают на поверхностях деталей, покрывают их пленкой и тем самым обеспечивают смазку трущихся поверхностей. По мере накопления масла в кривошипной камере оно захватывается потоком топливовоздушной смеси, поступающей в камеру сгорания, где оно и сгорает, окрашивая- отработавшие газы двигателя в синий цвет. Часть масла периодически спускают из кривошипной камеры через специальную спускную пробку.

Смазка разбрыгиванием крайне проста. Масло заливают в поддон картера двигателя, где движущиеся части кривошипно-шатунного механизма (отростки крышек нижних головок шатунов) задевают его и разбрызгивают, создавая масляный туман. Капельки масла оседают на всех поверхностях деталей, смазывают их, затем стекают вниз и вновь разбрызгиваются.

Хотя такая система и проста по устройству, она недостаточно совершенна, потому что масло поступает к трущимся поверхностям в малом количестве, плохо охлаждает трущиеся поверхности и не вымывает продукты истирания. Такая система находит ограниченное применение и используется только в двигателях, работающих небольшой отрезок времени, например в пусковых двигателях мощных тракторных дизелей.

Комбинированная смазка — наиболее совершенная — применяется на всех современных двигателях. Особенность ее заключается в том, что наиболее ответственные детали двигателя обильно смазываются маслом, подаваемым специальным насосом под давлением 0,3…0,4 МПа, а остальные — разбрызгиванием.

Действует комбинированная смазочная система так. Масло заливают через горловину в поддон картера двигателя до уровня, определяемого масломер-ной линейкой, откуда его через маслоприемник с сеткой забирает насос и по каналу подает в фильтр. В фильтре масло очищается от примесей и поступает в масляный радиатор для охлаждения.

Очищенное и охлажденное в радиаторе масло направляется по каналам к коренным подшипникам коленчатого вала, опорным шейкам распределительного вала и по каналу к осям клапанных коромысел и дальше по сверлению в них — к верхнему концу штанг механизма газораспределения. Кроме того, у некоторых двигателей масло из главной магистрали поступает также в полость топливного насоса для смазки его трущихся деталей. От коренных подшипников масло по каналам, сделанным в коленчатом валу, поступает в полости шатунных шеек. Вследствие центробежных сил, возникающих при вращении коленчатого вала дизеля, масло дополнительно очищается от механических примесей в этих полостях и поступает по радиальным сверлениям к шатунным подшипникам.

Смазав подшипники коленчатого вала, масло вытекает из зазоров между ними и шейками коленчатого вала, подхватывается и разбрызгивается быстро вращающимся коленчатым валом и шатунами, образуя масляный туман. Капельки масла, оседая на поверхностях цилиндров и поршней, кулачков распределительного вала и других деталей, смазывают их, а затем стекают в поддон картера, откуда вновь начинают свое движение по смазочной системе.

На дне картера имеется спускная пробка, снабженная магнитом для улавливания металлических примесей.

Рис. 1. Схема комбинированной смазочной системы:

1 — поддон; 2 — масломерная линейка; 3 — горловина; 4 — полость топливного насоса; 5 — ось; 6, 14— каналы; 7 — опорная шейка; 8— подшипник; 9 — полость коленчатого вала; 10—манометр; 11 —предохранительный клапан; 12 — фильтр; 13 — термометр; 15 — клапан-термостат; 16 — радиатор; 17 — датчик давления; 18 — редукционный клапан; 19 — сливной клапан; 20 — главная магистраль; 21 — насос; 22—магнит; 23 — маслоприемник.

Через спускное отверстие, закрываемое этой пробкой, сливают из двигателя отработавшее масло.

Таким образом, при комбинированной системе смазки под давлением смазываются подшипники коленчатого и распределительного валов, оси коромысел и верхние концы штанг механизма газораспределения, а у многих двигателей, кроме того, топливные насосы, оси распределения шестерен и сами шестерни, иногда поршневые пальцы и др. Разбрызгиванием смазываются цилиндры, поршни, кулачки распределительного вала, толкатели, нижние концы штанг, клапаны и поршневые пальцы.

Для контроля работоспособности смазочной системы на дизелях устанавливают манометры, регистрирующие давление масла в главной магистрали, термометры, измеряющие температуру масла в смазочной системе, и датчики аварийного падения давления масла.

Кроме перечисленных устройств и приборов, в комбинированной системе смазки устанавливают ряд автоматически действующих клапанов.

Редукционный клапан расположен на масляном насосе. При повышении давления масла, вытекающего из насоса, больше нормы (0,7…0,8 МПа) клапан перепускает масло в приемную полость насоса или сливает его в поддон дизеля.

Предохранительный клапан при загрязнении фильтра и увеличении при этом давления масла в магистрали свыше 0,3…0,45 МПа направляет масло в радиатор, минуя засорившийся фильтр.

Сливной клапан поддерживает заданное давление в главной магистрали и при повышении давления больше нормы (0,45 МПа) открывает проход маслу на слив в поддон дизеля.

Клапан-термостат при холодном, а следовательно, более густом масле направляет его в главную магистраль без захода в масляный радиатор. Клапан регулируют на давление 0,06…0,07 МПа.

—

Смазочные системы обеспечивают непрерывную подачу масла к трущимся деталям, его циркуляцию, очистку, а при необходимости и охлаждение.

Смазочные системы всех изучаемых двигателей — комбинированные. Это значит, что масло к трущимся деталям подводится несколькими способами: под давлением, разбрызгиванием и самотеком.

Под давлением, создаваемым специальным насосом, масло нагнетается непрерывным или пульсирующим потоком в зазоры между деталями, которые подвергаются воздействию больших сил. Разбрызгиванием обычно смазываются малонагруженные детали, а также цилиндры и поршни, так как при обильной подаче масло будет проникать в камеру сгорания, вызывая нагарообразование.

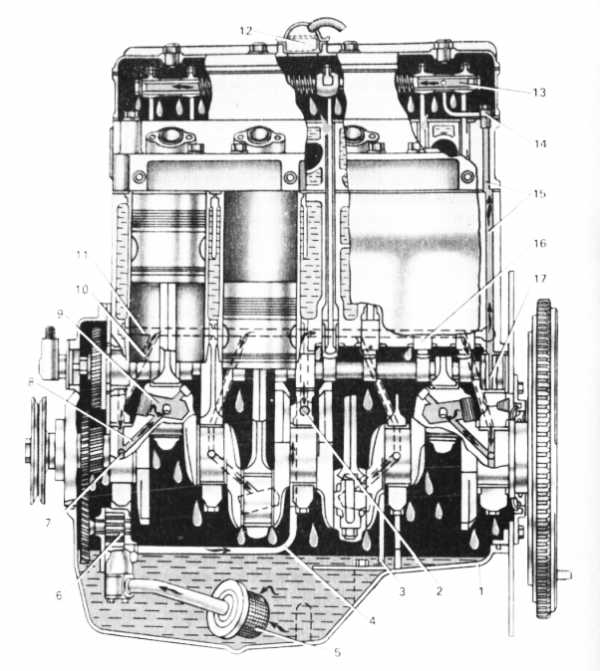

Смазочная система дизеля Д-240. Резервуар для масла — поддон I картера. Масло в него заливают через горловину с сетчатым фильтром до уровня верхней метки на масломерной линейке (щупе). Нижняя метка показывает минимально допустимое количество масла. Если его уровень не достигает этой метки, пускать двигатель нельзя. Из поддона через сетчатый маслоприемник масло засасывается насосом и по трубке и вертикальному каналу блок-картера нагнетается в центробежный маслоочиститель. Очищенное масло по трубке поступает в радиатор, где охлаждается, а далее по трубке через сетчатый фильтр, нагнетается в канал средней перегородки блок-картера. Здесь поток масла разветвляется. Часть его по наклонному каналу поступает для смазывания среднего коренного подшипника, а основной поток направляется в продольный канал, называемый главной магистралью.

Из этой магистрали по каналам, просверленным в перегородках и стенках блок-картера, масло поступает к остальным коренным подшипникам. Из кольцевых проточек в верхних вкладышах коренных подшипников через сверления в коренных шейках и сверления в щеках коленчатого вала масло поступает в полости шатунных шеек, откуда после повторной центробежной очистки по трубкам идет на смазывание шатунных подшипников.

Часть масла от переднего, среднего и заднего коренных подшипников через сверления в их верхних вкладышах нагнетается наклонным каналам блока-картера для смазывания соответствующих опорных шеек распределительного вала. При вращении этого вала в моменты совмещения сверления в его задней шейке со сверлениями во втулке масло нагнетается пульсирующим потоком в совмещенные каналы блок-картера и головки цилиндров. Далее по трубке оно поступает в полость оси коромысел. Из этой полости через радиальные сверления оси масло поступает в зазоры между осью и коромыслами. По каналам оно выходит к трущимся поверхностям регулировочных винтов и штанг. По штангам через канал в толкателях масло стекает в поддон, смазывая трущиеся поверхности толкателей и кулачков распределительного вала.

Из канала часть масла направляется в сверление пальца промежуточной шестерни для смазывания ее втулки, а также в каналы для смазывания топливного насоса. Давление в магистрали контролируют по манометру.

Масло, выдавливаемое из зазоров, разбрызгивается движущимися деталями; образуется масляный туман, который оседает на поверхностях цилиндров, поршней, толкателей и других деталей и таким образом смазывает их.

К поршневым пальцам масло подводится через сверления в верхних головках шатунов. Стекающее с деталей масло собирается в поддоне картера.

Для предотвращения выдавливания масла через уплотнения газами, проникающими из цилиндров, полость картера сообщена с атмосферой через сапун.

Смазочная система дизеля А-41. В ней применен двухсекционный масляный насос. Основная секция насоса нагнетает масло из поддона по трубке и каналам в два параллельно работающих ротора центробежного маслоочисти-теля. Часть очищенного масла, использованная для. привода во вращение роторов, сливается в полость корпуса маслоочистителя и из нее в поддон. Остальное очищенное масло из обоих роторов нагнетается в канал и главную масляную магистраль. Из этой магистрали масло по каналам в перегородках блока поступает на смазывание коренных подшипников коленчатого вала и опорных шеек распределительного вала. По сверлениям коленчатого вала масло нагнетается в полости шатунных шеек, откуда после дополнительной центробежной очистки направляется на смазывание шатунных подшипников и поршневых пальцев (по сверлениям в шатунах).

Из поперечных каналов блока, предназначенных для подвода смазки ко второй и четвертой опорам распределительного вала, часть масла ответвляется в канал и через пустотелые болты и сверления в кронштейнах проходит во внутренние полости осей толкателей. По радиальным сверлениям осей масло поступает к втулкам толкателей. В моменты, когда толкатели занимают нижнее положение, их сверления совмещаются со сверлениями в оси и масло нагнетается сквозь пустотелые штанги, сверления в регулировочном винте и коромысле к втулкам коромысел. Вытекающее из зазоров масло по сверлениям в головке и блоке цилиндров снова попадает в поддон.

Рис. 2. Схема смазочной системы двигателя Д-240: 1 —поддон картера; 2, 7, 8, 10, 15, 16, 17, 19, 25, 29 и 30 — масляные каналы; 3— масло-мерная линейка; 4, 14, 23, 24 и 31 — трубки; 5 — маслоприемник; 6 — масляный насос; 9 — полость для центробежной очистки масла;11 — главная магистраль; 12 — сапун

Как и в дизеле Д-240, к втулке промежуточной шестерни масло подводится по каналам в ее оси.

В момент совпадения сверлений в оси и втулке оно по радиальному каналу промежуточной шестерни выбрасывается наружу и смазывает зубья распределительных шестерен.

Радиаторная секция масляного насоса нагнетает масло по трубке в радиатор. Пройдя через него, охлажденное масло возвращается по трубке в поддон.

В зимнее время кран-переключатель, закрепленный в нагнетательном сверлении блока, поворачивает на 180°. Тогда масло, нагнетаемое радиаторной секцией насоса, не пойдет в радиатор, а будет сливаться в поддон неохлажденным. Температуру масла контролируют по указателю, датчик которого ввинчен в корпус маслоочистителя.

Рис. 3. Схема смазочной системы дизеля А-41: 1 — сапун; 2, 3, 5, 6, 9, 14, 15, 17, 31, 32 и 35 масляные каналы; 4 — штанга; 7 — пустотелый болт; 8 — полость оси толкателя; 10 -центробежный маслоочиститель; 11 — мано-метр; 12 – указатель температуры масла; 13 – полость корпуса маслоочистителя; 16 – масляный радиатор; 18 — сливной клапан; 19, 20, 27 и 28 — трубки; 21 — основная секция масляного насоса; 22—поддон; 23 — пробка; 24 — маслоприемник; 25 – радиаторная секция масляного насоса; 26 – масломерная линейка; 29 кран-переключатель; 30 – полость шатунной шейки; 33 — масляная магистраль; 34 — маслозаливная горловина

Смазочные системы V-образных дизелей в основном подобны рассмотренным, но имеют более сложную сеть каналов и трубопроводов. Для заполнения этих каналов после пуска требуется определенное время, поэтому в системе имеется насос предпусковой

прокачки, благодаря чему обеспечивается нормальная подача масла к трущимся деталям сразу же после пуска двигателя.

Пример такой смазочной системы приведен на рисунке 3. Основная секция масляного насоса по каналам блок-картера нагнетает масло в центробежный маслоочиститель. Часть очищенного масла сливается в поддон, а остальное по каналам нагнетается в магистраль (продольное сверление в правой стенке блок-картера). Из магистрали по каналам в поперечных перегородках блок-картера масло подается ко всем шейкам распределительного вала и к коренным подшипникам. Далее после дополнительной центробежной очистки в полостях шатунных шеек масло поступает к шатунным подшипникам и оттуда по сверлениям в шатунах к поршневым пальцам.

В моменты совмещения сверлений с каналами, масло пульсирующим потоком нагнетается от передней шейки распределительного вала в полость оси коромысел левого ряда цилиндров и от задней шейки в полость правого ряда, а из этих полостей — к деталям распределительного механизма. Цилиндры, поршни, поршневые кольца и распределительные шестерни смазываются разбрызгиванием.

Часть масла из канала по трубке поступает в полость корпуса водяного насоса, смазывает его подшипники и по сверлению в корпусе сливается под переднюю крышку блок-картера. Из магистрали через дополнительный фильтр масло по трубке нагнетается к подшипнику вала турбокомпрессора, а затем по трубке стекает в поддон. По шлангу из магистрали оно нагнетается к торцу коленчатого вала воздушного компрессора и но сверлениям проходит к его шатунным подшипникам. Остальные детали компрессора смазываются разбрызгиванием. Стекающее с деталей масло по трубке отводится в двигатель.

Давление масла в системе контролируют по манометру, который соединен с магистралью. Кроме того, имеется сигнализатор аварийного давления.

Когда оно становится меньше 0,1 МПа, на щитке приборов загорается красная лампа.

Радиаторная секция нагнетает масло по трубке в радиатор. На некоторых двигателях СМД-62 установлен односекцион-ный масляный насос, со стороны нагнетательной полости которого прикреплены две трубки: по одной масло нагнетается в систему, а по другой через калиброванное отверстие, ограничивающее поток, — к масляному радиатору. Охлажденное масло по трубкам 23 и 24 возвращается в поддон.

По трубке масло подводится к насосу предпусковой прокачки, который вступает в работу вместе с пусковым двигателем и нагнетает масло по трубке через обратный клапан в каналы смазочной системы. Спустя 1…2 мин в системе устанавливается давление 0,05…0,1 МПа. После пуска дизеля под действием пружины и увеличившегося в системе давления клапан закрывается, предотвращая утечку масла из системы через насос.

Смазочная система двигателя 3M3-53-11. Масляный насос через маслоприемник забирает масло из поддона и нагнетает его по каналу в фильтр. Отсюда очищенное масло поступает в магистраль, расположенную в правой части блок-картера, и далее по сверлениям в перегородках блок-картера к опорам коленчатого и распределительного валов. От коренных подшипников по сверлениям в коленчатом вале оно поступает в полости шатунных шеек, а из них после дополнительной центробежной очистки — для смазывания шатунных подшипников. Когда масло-подводящие сверления в шатунных шейках совмещаются со сверлениями в шатунах, масло разбрызгивается на стенки цилиндров, смазывая их ri одновременно образуя масляный туман.

От второй шейки распределительного вала в моменты, когда одна из проточек А соединяет магистраль с каналом (это положение показано на рисунке), масло пульсирующим потоком нагнетается в полость оси коромысел правого ряда цилиндров, из которой направляется на смазывание деталей распределительного механизма (так же, как в двигателе Д-240). К распределительному механизму левого ряда цилиндров масло подводится по каналу В в моменты, когда с ним совмещается сквозное сверление Б в четвертой шейке распределительного вала.

В моменты совмещения радиального сверления Д в передней шейке распределительного вала с маслоподводящим сверлением Е втулки масло через сверление Г в торце шейки выбрасывается на упорный фланец. Масло, просочившееся через зазор в полость, образованную торцом шейки распределительного вала и заглушкой, по каналу Ж поступает для смазывания деталей привода масляного насоса и распределителя зажигания. Остальные детали двигателя смазываются разбрызгиванием.

Когда температура воздуха превышает 20 °С, открывают кран. В результате часть масла из канала, преодолев сопротивление клапана, проходит через масляный радиатор и охлажденным сливается в поддон по трубке. Клапан открывается лишь при давлении больше 0,1 МПа, благодаря чему предотвращается снижение давления в магистрали из-за излишней утечки масла в радиатор. К магистрали присоединен датчик, с помощью которого в случае падения давления ниже допустимого на щитке приборов зажигается сигнальная лампа.

В двигателях 3M3-53 смазочная система несколько отличается от описанной. Масляный насос у них двухсекционный.

Рис. 3. Схема смазочной системы двигателя СМД-62: 1 — поддон; 2 и 26 — основная и радиаторная секции масляного насоса; 3, 11, 15, 16, 22, 23 и 27 — трубки; 4 — шланг; 5 — главная магистраль; 6, 12 и 19 — каналы; 7 — сверление; 8 — датчик сигнализатора аварийного давления масла; 9 — дифференциальный клапан; 10 — масляный фильтр турбокомпрессора; 13 — полость оси коромысел; 14 — центробежный маслоочиститель; 17 — маслозаливная горловина; 18 — полость оси коромысел; 20 — масло-верная Линейка; 21 — масляный радиатор; 24 — всасывающий патрубок насоса предпусковой прокачки; 25 — редукционный клапан радиаторной секции; 28 — насос предпусковой прокачки; 29 — обратный клапан

Рис. 4. Смазочная система двигателя 3M3-53: 1—радиатор; 2 — трубка; 3 — полость оси коромысел; 4 и 12 — каналы; 5—масляный фильтр; в — распределительный вал; 7 — масляная магистраль; 8 — вал привода масляного насоса и распределителя зажигания; 9 — масляный насос; 10 — редукционный клапан; 11 —маслоприемник; 13 — поддон; 14 — предохранительный клапан; 15 — кран радиатора

Верхняя секция нагнетает масло из поддона прямо в магистраль, а нижняя — в центробежный маслоочиститель, установленный вместо полнопоточного фильтра. Очищенное масло сливается в поддон, благодаря чему поддерживается необходимое качество масла.

В автомобильных карбюраторных двигателях вентиляция полости картера вытяжная. Проникшие сюда отработавшие газы, пары бензина и воды отсасываются во впускную трубу или наружу через специальную вытяжную трубу.

—

Смазочная система двигателя обеспечивает подачу масла ко всем его трущимся поверхностям. У современных дизельных двигателей применяется комбинированная смазочная система с подачей масла под давлением, создаваемым шестеренчатым масляным насосом, к наиболее нагруженным рабочим поверхностям и смазкой разбрызгиванием остальных трущихся поверхностей.

Принципиальная схема смазывания многоцилиидрового V-образного дизельного двигателя показана на рис. 5.

Как правило, под давлением смазываются коренные и шатунные подшипники коленчатого вала, верхние головки шатунов, подшипники распределительного вала, втулки коромысел, втулки толкателей, наконечники штанг толкателей, подшипники масляного насоса и его привода. Гильзы цилиндров, кулачки распределительного вала, шестеренчатые передачи и их подшипники смазываются разбрызгиванием.

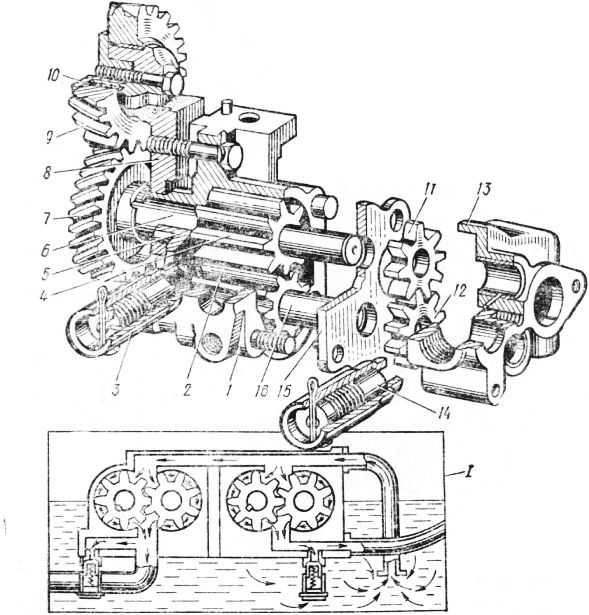

Шестеренчатый масляный насос имеет две секции. Секция соединена с магистралью, подающей масло к трущимся поверхностям, секция направляет масло в радиатор для охлаждения.

Масло, поступающее в насос, проходит через заборник с сетчатым фильтром, закрытым сверху специальной крышкой, исключающей подсос воздуха и падение давления в системе смазки при наклонах двигателя.

Устройство масляного насоса двухсекционного типа показано на рис. 6. Он состоит из корпуса основной секции, разделительной пластины и корпуса дополнительной (радиаторной) секции. Каждая секция имеет ведущую и ведомую шестерни. Обе ведущие шестерни приводятся от ведущего вала.

В корпусе основной секции насоса установлен редукционный клапан насоса, ограничивающий давление в смазочной системе. Когда давление при выходе из насоса достигает 0,75—0,8 МПа, клапан открывается, предотвращая этим повреждение отдельных участков системы.

Рис. 5. Принципиальная схема смазочной системы:

1 — фильтр тонкой очистки масла; 2 — слив масла в поддон; 3 — маслозаливная горловина; 4 — коромысло; 5 — штанга толкателя; 6 — шатун; 7 – центральный масляный канал; 8 — коленчатый вал; 9 — сливной клапан масляной магистрали; 10 — трубопровод к масляному радиатору; 11 — подвод масла из радиатора в подрой; 12 — предохранительный клапан радиаторной секции; 13 — редукционный клапан; 14 — радиаторная секция масляного насоса; 15 — нагнетательная секция масляного насоса; 16 — масляный поддон; 17 — распределительный вал; 18 — ось толкателей; 19 — перепускной клапан; 20 — масляный фильтр; А — высокое давление; Б — засасывание масла; В — слив и смазка самотеком; Г — масляные каналы коленчатого вала

Непосредственно в корпус радиаторной секции встроен предохранительный клапан. Он отрегулирован на давление 0,08—0,12 МПа. Кроме того, на нижней плоскости блока имеется сливной клапан, открывающийся при давлении 0,5—0,55 МПа. Это необходимо для поддержания стабильного давления в системе смазки двигателя. Как только давление превысит установленнын предел, клапан открывается и часть масла перепускается в картер двигателя.

Рис. 6. Шестеренчатый масляный насос

1 — корпус основной секции; 2— ведомая шестерня основной секции; 3 — редукционный клапан; 4 — ведущая шестерня основной секции; 5 — втулка; 6 — ведущий вал; 7 — шестерня .привода насоса; 8 — кронштейн; 9 — промежуточная шестерня; 10 — фиксатор шестерни; II — ведущая шестерня радиаторной секции; 12 — ведомая шестерня радиаторной секции; 13 — корпус радиаторной секции; 14 — предохранительный клапан радиаторной секции; 15 — разделительная пластина; 16 — ось ведомых шестерен; 17 — схема насоса

В настоящее время на двигателях ЯМЗ вместо сливиого клапана устанавливают дифференциальный клапан, располагаемый в корпусе нагнетающей секции насоса. Он служит для ограничения величины давления в главной масляной магистрали до 0,4—0,45 МПа.

У двигателя ЯМЗ-740 помимо подшипников коленчатого и распределительного валов масло проходит под давлением к подшипникам осей коромысел, верхним сферам штанг толкателей, топливному насосу и компрессору.

Полнопоточная система очистки масла, принятая у двигателя ЯМЗ-740, предусматривает последовательное включение фильтров, обеспечивающих достаточно тонкую очистку при помощи сменных элементов. Масло, поступающее для охлаждения в радиатор, очищается посредством фнльтра, включенного параллельно по отношению к главной масляной магистрали.

Фильтрующие элементы полнопоточного масляного фнльтра изготовлены из специальной массы, в состав которой входят древесная мука и пульвербакелитовая связка. Корпус полно-поточного фильтра крепится болтами к правой стенке блока цилиндров. Сверху он закрыт стальными колпаками, крепящимися к нему посредством стержней с резьбовыми наконечниками. Фильтры уплотнены прокладками, входящими в кольцевые выточки в корпусе фильтра и прижимаемыми к сменному элементу спиральной пружиной.

В отличие от двигателя ЯМЗ-740 у двигателей ЯМЗ-2Э6 и ЯМЗ-238 все масло очищается в фильтре грубой очистки, включенном последовательно по отношению к главной масляной магистрали. Более тщательной очистке подвергается лишь часть масла, проходящая через центробежный фильтр тонкой очистки, включенный параллельно главной масляной магистрали. Таким образом, тщательной очистке подвергается не более одной десятой того количества масла, которое подается масляным насосом, но вследствие быстрой циркуляции все масло проходит через фильтр тонкой очистки за короткий период, тем меньший, чем выше частота вращения коленчатого вала.

Фильтр грубой очистки двигателей ЯМЭ-236 и ЯМЭ-238 задерживает наиболее крупные механические частицы, не допуская их попадания к трущимся поверхностям. Основной его частью является корпус с привернутым к нему колпаком.