устройство, принцип подачи топлива, классификация

Системы впрыска топлива бензиновых двигателей – это системы для дозированной подачи бензина в ДВС. Тип устройства, характеристика системы влияет на ряд важных показателей. Это экологический класс двигателя, его мощность, топливная эффективность.

Устройство системы впрыска бензинового двигателя может иметь различные конструктивные решения и модификации. О них мы расскажем, останавливаясь на конкретных видах систем впрыска.

Варианты топливных систем бензиновых двигателей

Впрыск топлива в воздушный поток может происходить как за счёт разрежения, так и за счёт избыточного давления. Например, в карбюраторе впрыскивание происходит за счёт разрежения, а в большинстве современных систем — за счёт избыточного давления.- центральным (например, наддроссельный впрыск),

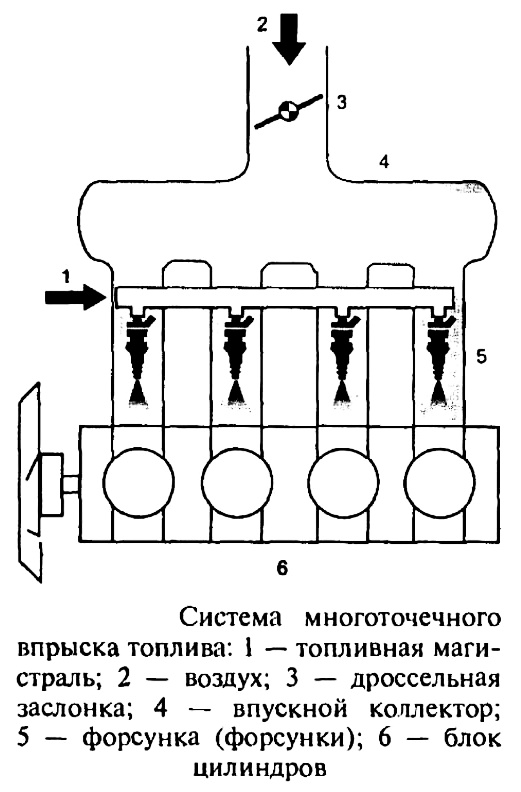

- распределённый или коллекторный (осуществляется отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей.

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Конструктивное решение с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И через множество лет это были единственно доступные системы. Карбюратор был неотъемлемой частью топливной системы на протяжении сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах малой механизации, которые применяются для садовых, строительных работ.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на всасывании топлива в поток воздуха, проходящего через сужение карбюратора. увеличение скорости движения воздуха в месте сужения воздушного канала формирует разрежение воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое отношение топлива к воздуху.

Как работает устройство?

- Топливо из бака выбирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, снижающие динамические качества- автомобиля.

- Прямая зависимость от расположения двигателя в автомобиле.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

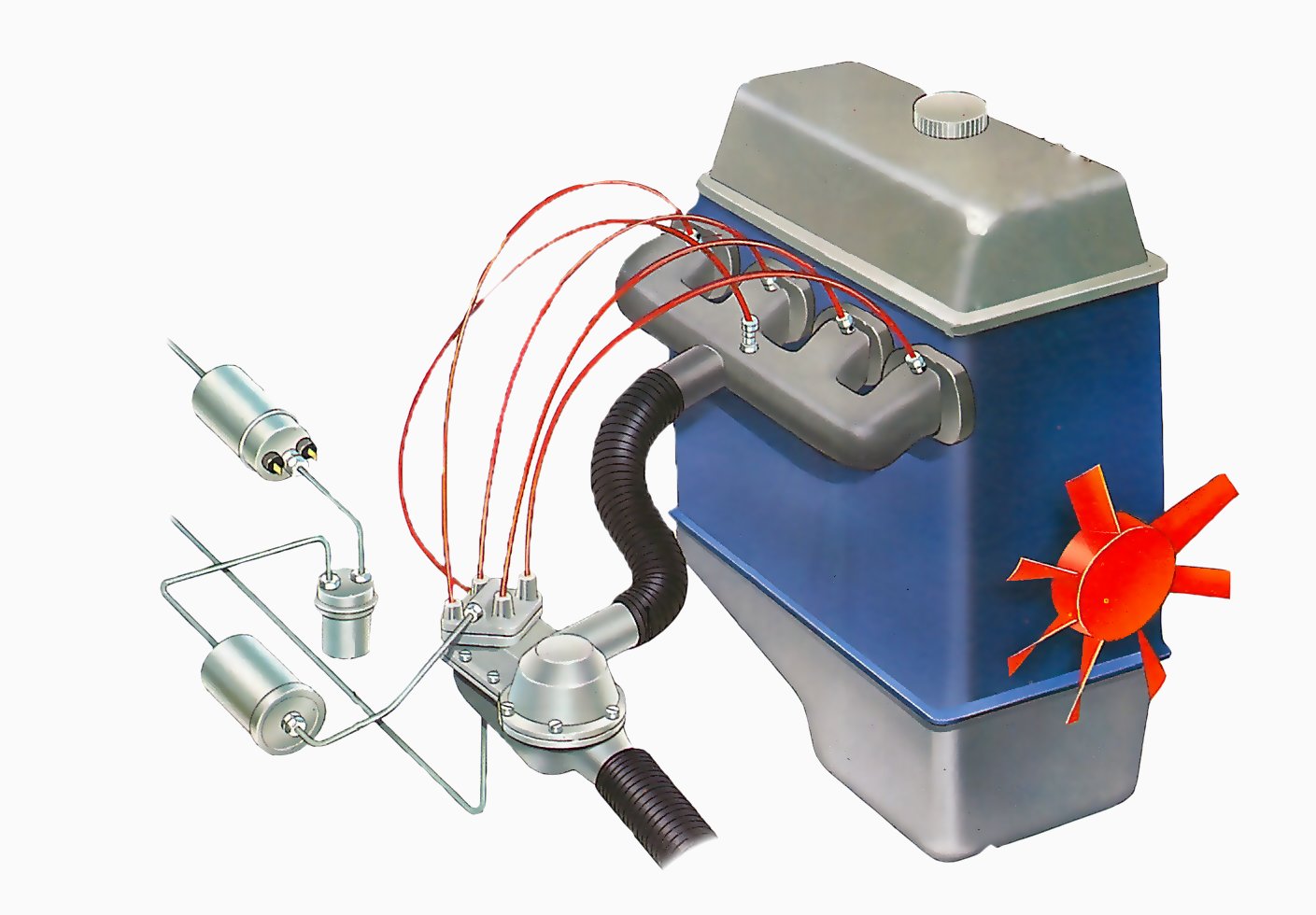

Моновпрыск

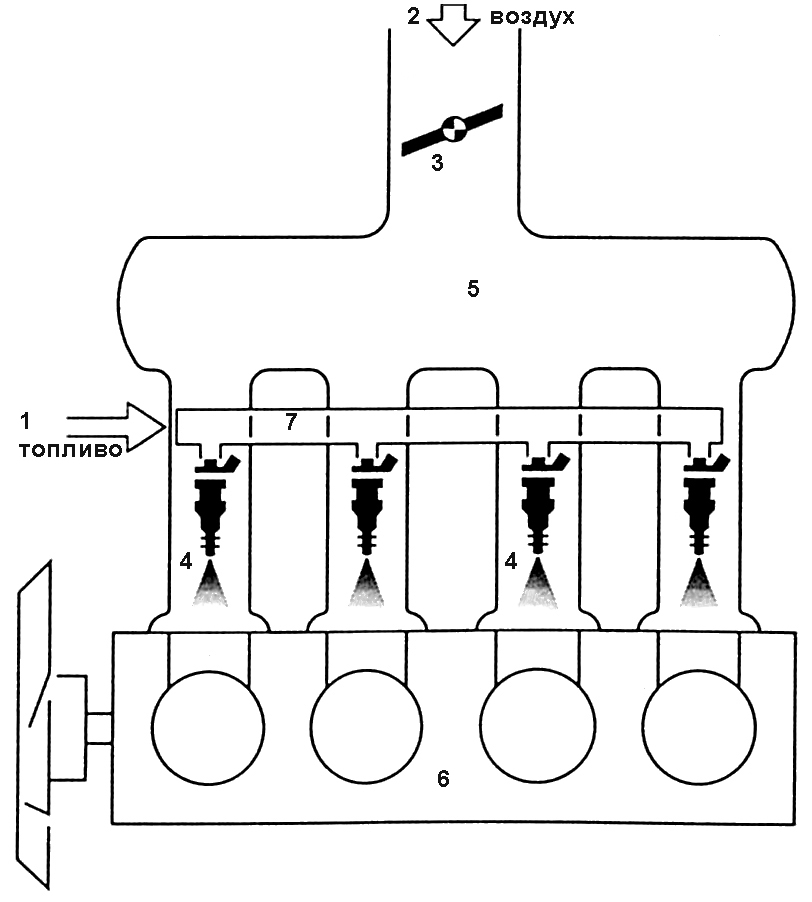

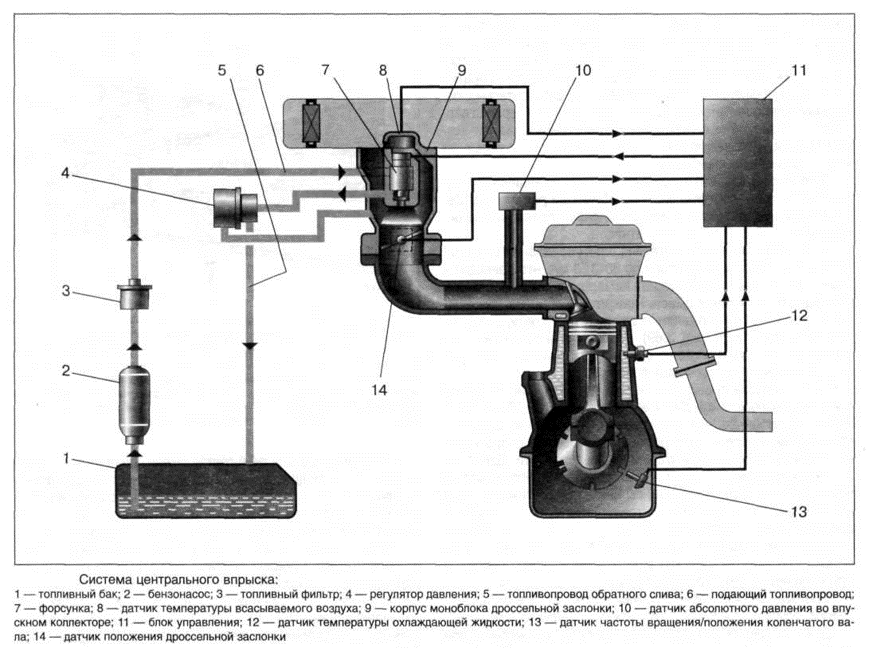

На смену карбюратору пришла система так называемого «над дроссельного впрыска» топлива. Она также известна как моновпрыск или система центрального впрыска.

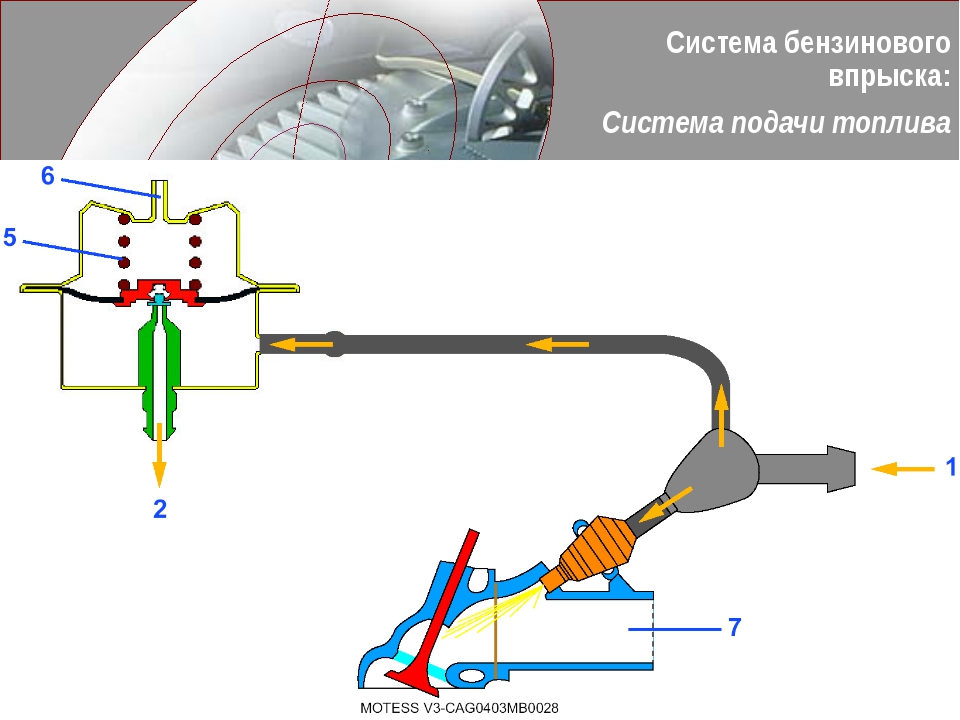

Принцип базируется на впрыске топлива одной форсункой, установленной на впускном коллекторе двигателя.

Самыми популярными конструкциями системы центрального впрыска являются решения Mono-Jetronic от R. R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

Появление моновпрыска приходится на середину 70-х годов 20-го века. В то время системой Mono-Jetronic стали оснащать автомобили Volkswagen и Audi.

Главной задачей при разработке моновпрыска стало нахождение альтернативы карбюраторной системе впрыска. Важно было найти более эффективную систему топливоподачи, которая смогла бы удовлетворить возросшим экологическим требованиям.

Mono-Jetronic: конструктивные элементы

- Регулятор давления. Способен поддержать на стабильном уровне рабочее давление в системе впрыска, а после выключения ДВС сохранить остаточное давление в системе . Это важно для облегчения пуска, создание барьеров против образования паровых пробок.

- Электромагнитный клапан (форсунка). Обеспечивает импульсный впрыск топлива. Управление клапаном осуществляется посредством электросигнала. Он идёт от блока управления.

- Дроссельная заслонка. Регулятор объема поступающего воздуха.

- Привод. Он ответственный за работу дроссельной заслонки.

- Электронный блок управления. «Мозг», синхронизатор.

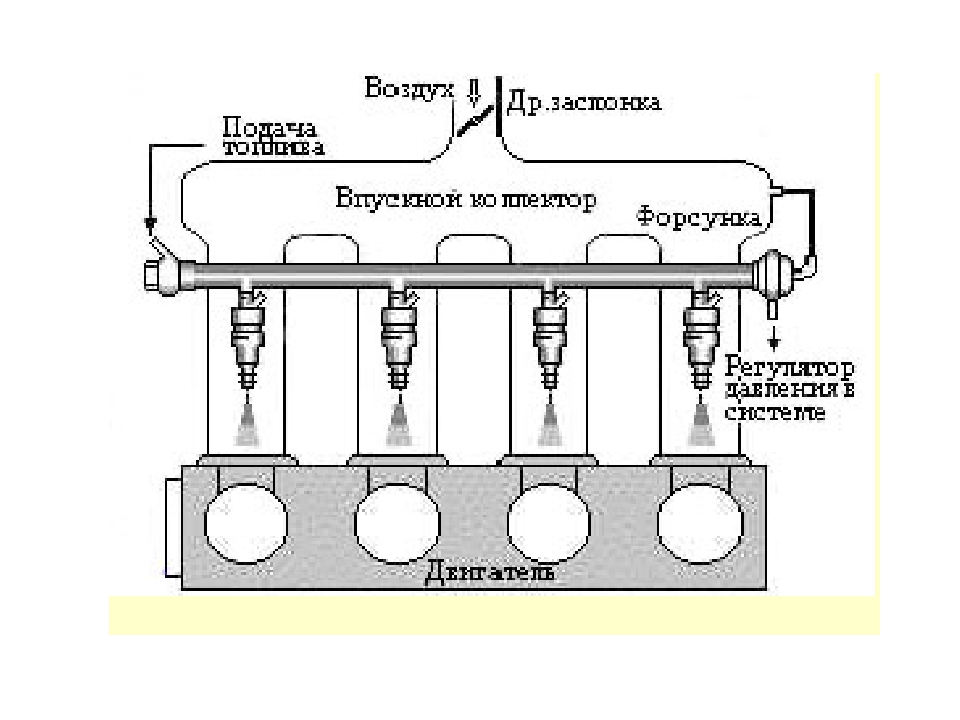

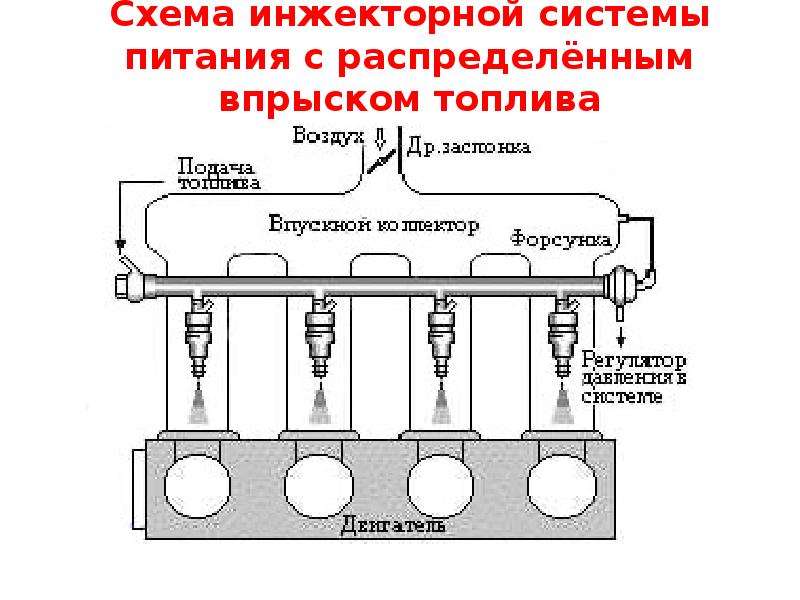

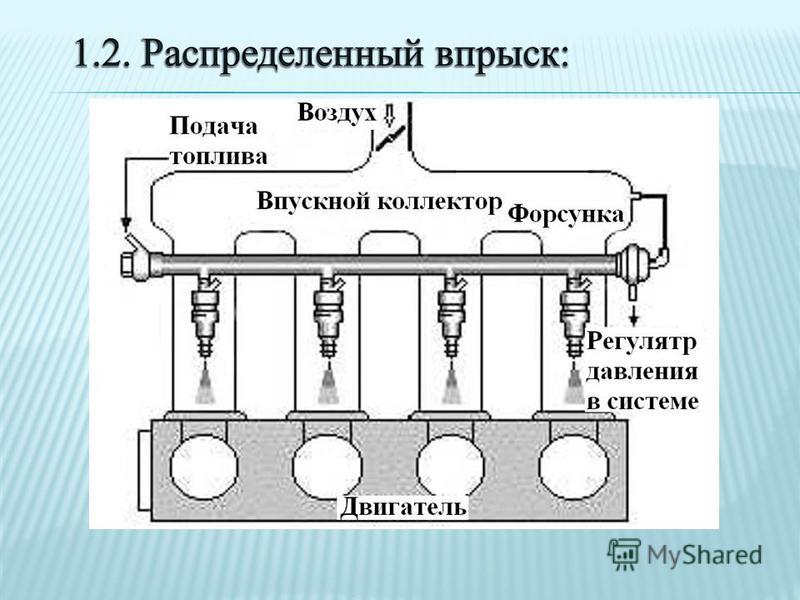

Распределённый впрыск

В 70-е годы появились и системы распределительного впрыска, основанные на подаче топлива отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя. Впрыск может быть при этом может быть как импульсным, так и непрерывным.

Впрыск может быть при этом может быть как импульсным, так и непрерывным.

Мы остановимся на решении K-Jetronic производителя Robert R. Bosch с непрерывным впрыском. K-Jetroniс активно присутствовала на рынке с 1973-го по 1995 годы. Сначала K-Jetroniс выпускалась с механической системой дозирования. С 1982 года — с электронной начинкой и электронным управлением дозирования. Начиная с версий (модификаций) с электронным управлением система стала называться KE-Jetroniс.

Экономические характеристики автомобилей, их уровень топливной эффективности был существенно улучшен, уровень выбросов вредных веществ в выхлопе также снизился.

В системах K/KE-Jetronic впрыск топлива осуществлялся непрерывно в смесительную камеру перед впускным клапаном. При этом количественное дозирование топлива, поступающего в поток воздуха, производилось за счет взаимосвязанных узлов «расходомер – дозатор».

Помимо дозатора-распределителя обязательный элемент решения – дроссельная заслонка, расположенная за дозатором, у первых версий были вакуумно-механические клапаны коррекции топлива(запуск клапанов в работу возможен как от терморегуляторов, так от разряжения воздуха во впускном коллекторе), в поздних модификациях появились электрические клапаны коррекции топлива.

Дискретный впрыск топлива

Новой эрой стал дискретный впрыск топлива. Первой здесь стала электронная система распределенного впрыска топлива L-Jetronic – опять-таки от R. R. Bosch. С появлением этого решения стало возможным говорить о качественной управляемости, безотказности, надёжности. Да, сразу же стало ясно, что это средний и высокий ценовой сегмент. Поэтому долгое время системы дискретного впрыска топлива сосуществовали с системами непрерывного распределительного впрыска типа K/KE-Jetronic.

L-Jetronic несколько раз модернизировалась и уверенно держалась на рынке до появления стандарта Евро-3. После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

У новой разработки стала доступна индивидуальная регулировка подачи топлива в каждый из цилиндров

Объединяющая черта систем Mono-Jetronic, L-Jetronic, LH-Jetronic состоит в том, это все эти решения управляют только впрыском топлива, при этом для воспламенения топлива задействована система зажигания с модулем электронного управления.

Устройства, в которых система и зажигания и впрыск были синхронизированы и объединены, корпорация R.R. Bosch начала выпускать с 1979 года.

Ярким примером решения с объединёнными системами впрыска и зажигания – стала система Motronic от R.R. Bosch.

Она существовала в нескольких модификациях, появившихся в 90-е годы 20-го века.

В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.

В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.Но самым революционным решением Motronic стало появление датчика абсолютного давления во впускном коллекторе (MAP-sensor).

Использование MAP-сенсора в системе управления двигателем позволило готовить качественную топливовоздушную смесь, состав которой близок к желаемому, и, главное, не сложно соблюсти европейские требования к выхлопам автомобилей.

Но для выхода на американский рынок даже этого было недостаточно. По стандартам США в топливной системе должна быть обязательная система контроля утечек паров топлива из бака. Так появилось инновационное решение Motronic M5. С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

Кроме того, эта система соответствует требованиям самого строгого протокола самодиагностики OBD-II/CARB.

А благодаря электроуправлению дроссельной заслонкой отлажено взаимодействие между системой управления двигателем и системой торможения.

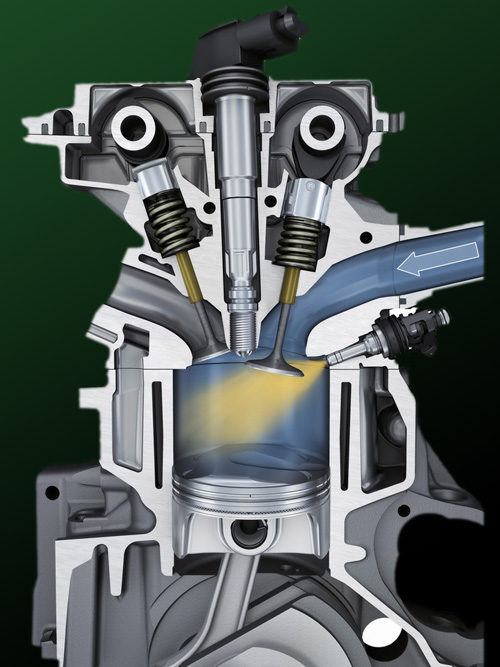

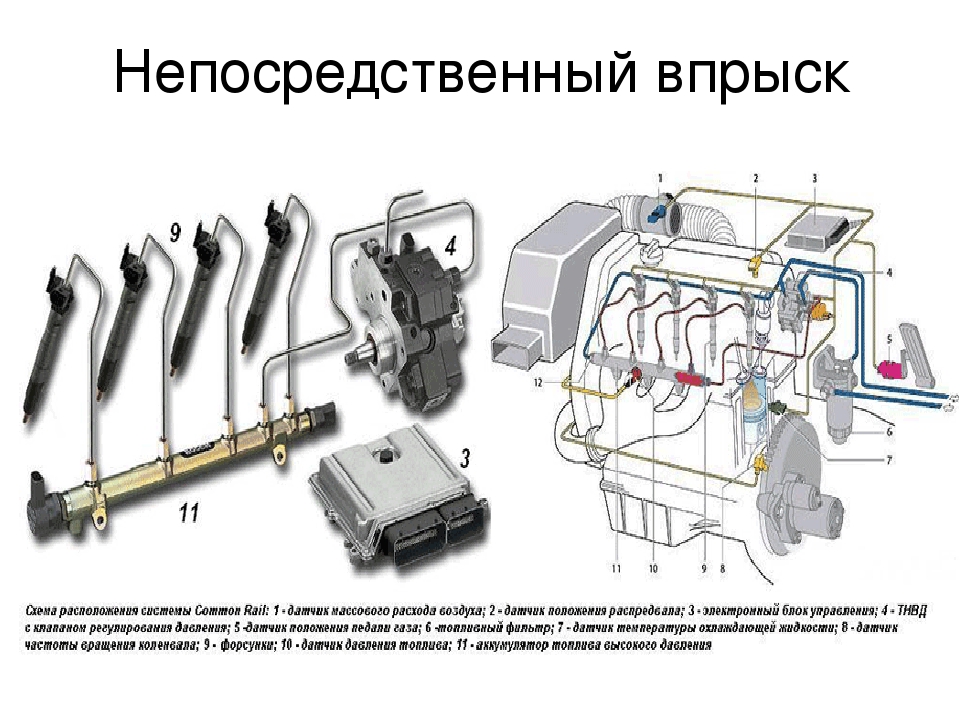

Системы непосредственного впрыска

Особое место среди систем впрыска бензиновых двигателей получили системы непосредственного впрыска.

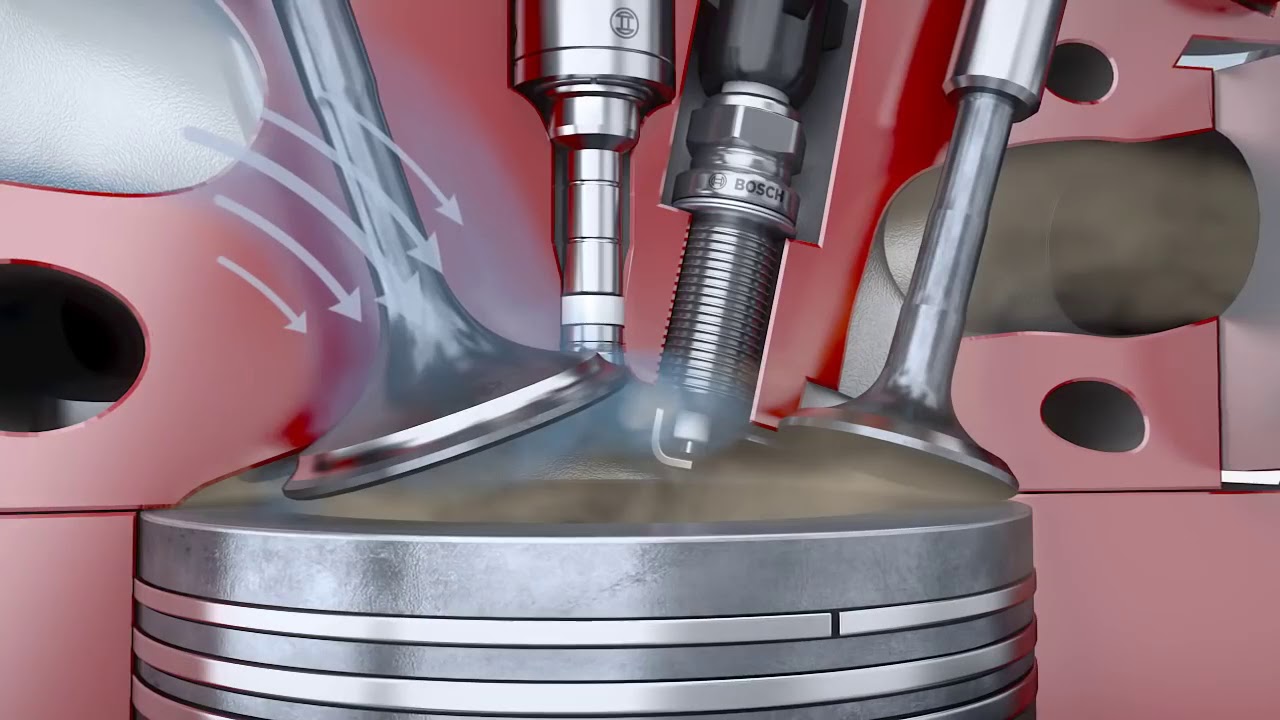

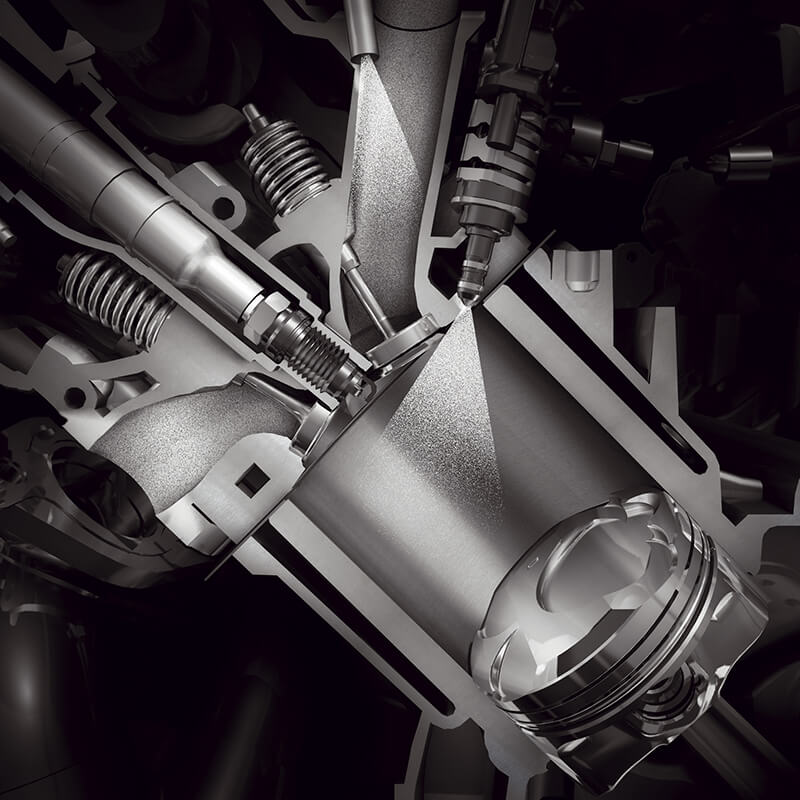

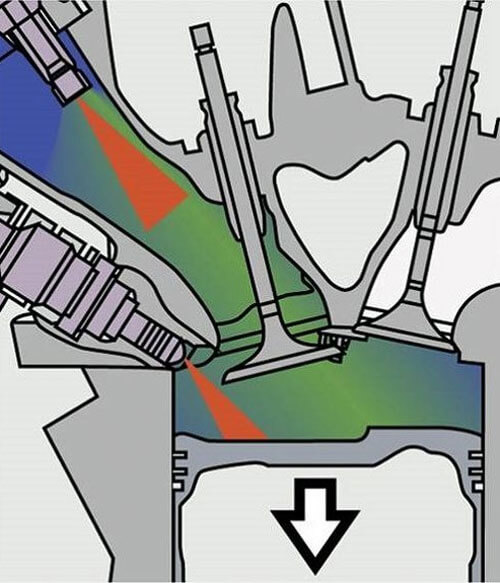

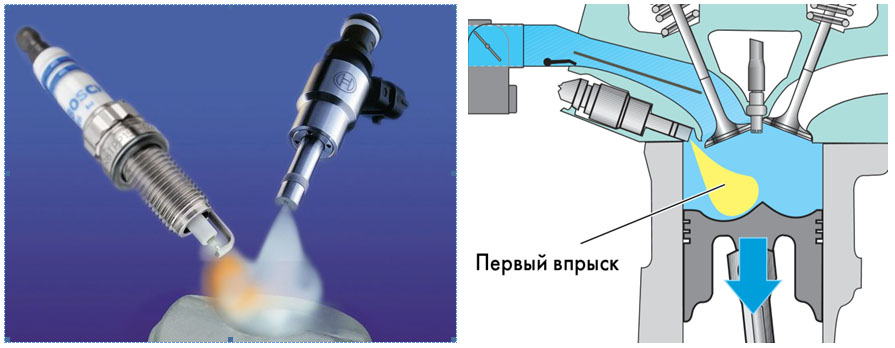

Их принцип действия основан на том, что топливо посредством инжектора распыляется прямо в цилиндр двигателя.

- Это важно для достижения топливной экономичности.

- Плунжерный насос. Подаёт топливо в рампу, соединённую с форсунками.

- Регулятор давления топлива. Поддерживает стабильное рабочее давление в топливной рампе. Топливная рампа. Здесь непосредственно происходит процесс распределения топлива по форсункам.

- Предохранительный клапан на рампе. Защищает рампу от предельных давлений.

- Датчик высокого давления. Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Согласование взаимодействия узлов осуществляется посредством электронной системы управления двигателем. От блока электронного управления поступают команды на исполнительные механизмы.

Интересная деталь! Если среди дизельных систем впрыска такие топливные системы были популярны давно, то среди бензиновых распространение получили не сразу. Причина элементарно проста: бензин в отличие от дизельного топлива является плохой смазкой, что вызывало быстрый износ» топливного насоса.

Но с развитием технологий уплотнений разработчики снова смогли заняться бензиновыми системами с прямым впрыском топлива. Система непосредственного впрыска может обеспечивать несколько видов смесеобразования: послойное, однородное (гомогенное), и стехиометрическое. Послойное смесеообразование актуально при малых и средних оборотах, стехиометрическое и гомогенное – при сверхвысоких оборотах, а также при средних и высоких нагрузках.

Самые популярные решения – с послойным смесеобразованием. Их хорошо знают по названию FSI и TFSI (у Volkswagen и у Ауди). Буква “T” в названии свидетельствуют о наличии турбокомпрессора, то есть двигатель, как именуется в просторечии — “турбирован”.

В цилиндр таких бензиновых систем впрыска поступает небольшое количество топлива. Тщательная организация потока воздуха в цилиндре (его траектория движения, подобная «кувырку) и удачно подобранное время впрыска топлива в цилиндр создают все условия, чтобы это небольшое количество топлива было подано к электродам свечи зажигания, и произошло воспламенение этой порции горючей смеси.

Почему на эту бензиновую систему впрыска не переходят повсеместно. К сожалению, актуальна такая проблема, как «турбоямы» при резком нажатии на педаль газа.

Этот недостаток полностью устранен при наличии наддувочного агрегата с электроприводом. Такие системы недёшевы. Но оперативно выйти на режим максимальной мощности, избежать «турбоям» при резком нажатии педали на газ с ними – не проблема. Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Очень высокий интерес – и к битопливным (бинарным) система с газотурбинным наддувом. При работе на бензине можно достичь очень хорошего крутящего момента.

Параметры применяемого топлива прописываются в постоянной памяти. Если нужно заменить бензин на альтернативное топливо, изменяется программа смесеобразования. Это очень удобно.

Какой впрыск лучше?

Очень часто спорят: какой впрыск лучше. Дешевле всего обойдутся решения, ориентированные на распределённый впрыск. Подкупает и то, что они не требовательны к качеству топлива.

Если вам важно, чтобы была высокая топливная эффективность при минимальных значениях вредных выбросов, однозначно стоит выбирать непосредственный впрыск. Да, эти решения дороже. Но лучше заплатить больше единожды, чем постоянно “съедать” лишнее топливо.

Кстати, дороговизна решения связана, главным образом, с тем, что производителям пришлось внести кардинальные изменения в конструкцию головок цилиндров, однако в ремонте эти двигатели значительно дороже простых и надёжных двигателей с распределённым предкамерным впрыском топлива.

Не просто изучить топливные системы, а попрактиковаться работать в поиске различных неисправностей в них вам поможет специализированный тренажёр на платформе ELECTUDE. Отличное подспорье для автомобильных механиков и диагностов.

Как работает система впрыска топлива

Чтобы механизм работал плавно и эффективно, ему требуется нормативное количество смеси топлива и воздуха.

Система впрыска топлива

В автомобилях с двигателями, работающими на топливе из нефти, используются системы непрямого сгорания топлива. Топливный насос подает бензин в двигательный отсек, откуда оно впрыскивается во впускной коллектор с помощью форсунки. Для каждого цилиндра предусмотрена своя форсунка, однако в некоторых случаях одна или две форсунки стоят во впускном коллекторе.

На протяжении долгих лет подача смеси топлива и воздуха регулировалась карбюратором, который является далеко не совершенным устройством.

Основным недостатком карбюратора, установленного на двигателе с четырьмя цилиндрами, является то, что он не может делить смесь топлива и воздуха на равные порции, т. к. одни цилиндры находятся от него дальше, чем другие.

к. одни цилиндры находятся от него дальше, чем другие.

Проблема отчасти решается сдвоенным карбюратором, однако его сложно правильно настроить. Именно поэтому в настоящее время производители оснащают свои автомобили инжекторными системами подачи топлива, способными четко отмерять порции. Такие системы обладают большей мощностью и эффективностью, чем карбюраторные. Кроме того, они экономичны и выбрасывают в атмосферу меньше вредных веществ.

Системы впрыска дизельного топлива

Системы впрыска топлива в автомобилях, работающих на бензиновых двигателях, относятся к системам непрямого сгорания, т.е. топливо впрыскивается во впускной коллектор или впускное отверстие, а не в камеру сгорания. Таким образом перед попаданием в камеру бензин равномерно смешивается с воздухом.

Тем не менее, во многих дизельных двигателях используются системы прямого впрыска, т.е. топливо подается непосредственно в цилиндр, заполненный сжатым воздухом. В системах непрямого впрыска топливо подается в специальную предкамеру, соединенную с головкой блока цилиндров узким каналом.

В цилиндр втягивается только воздух, который благодаря сжатию разогревается до такой степени, что топливо, впрыскиваемое в конце такта, самовоспламеняется.

Первичное впрыскивание

Современные системы впрыска бензина являются непрямыми. Специальный насос подает сжатое топливо из топливного бака в двигательный отсек, где (опять же, под давлением) оно распределяется по цилиндрам.

В зависимости от особенностей конкретной системы, топливо подается во впускной коллектор или отверстие с помощью форсунки, которая похожа на распылитель, извергающий мелкие брызги топлива. Проходя через впускной коллектор или отверстие, топливо смешивается с воздухом, а затем поступает в камеру сгорания.

В некоторых автомобилях топливо поступает в каждый цилиндр через отдельную форсунку. Это сложный и затратный метод, поэтому чаще используются системы одноточечного впрыска, т.е. одна форсунка распределяет топливо по всем цилиндрам. И наконец, существуют системы, в которых одна форсунка питает пару цилиндров.

Форсунки

Форсунки, через которые происходит впрыск топлива, имеют винтовую форму и распылитель, который ведет во впускной коллектор или головку блока цилиндров и расположен под углом так, чтобы поток топлива был направлен на впускной клапан.

В зависимости от типа системы впрыска форсунки бывают двух видов. В первом случае используется метод непрерывной подачи, т.е. топливо впрыскивается во впускное отверстие все время, пока работает двигатель. Иными словами, форсунка работает как распылитель, который разделяет поток топлива на капли, и фактически не регулирует его. Количество распыляемого топлива увеличивается или уменьшается с помощью механического или электронного командного модуля, т.е. владелец автомобиля просто открывает и закрывает кран.

В системах прерывистого впрыска топливо поставляется отдельными порциями, причем моменты подачи совпадают с тактами впуска цилиндра. Как и в случае с системами непрерывной подачи, системы прерывистого впрыска управляются с помощью механических или электронных командных модулей.

В старейших системах использовались механические модули, которые управляли потоком топлива с помощью механических деталей. Недостатком таких систем являлась их сложность и большая нагрузка на двигатель.

В настоящее время вместо механических систем управления впрыском используются электронные. Они сравнительно дешевы и обладают большей надежностью.

Типы форсунок

В зависимости от типа системы впрыска (механическая или электронная), форсунки могут быть двух видов.

В механических системах форсунка закрывается пружиной и открывается под давлением топлива.

Механическая форсунка

Форсунки в электронных системах закрываются с помощью пружин, подобно механическим, а открываются магнитами, встроенными в корпус. Электронный модуль управления определяет время, в течение которого форсунка остается открытой.

Электронная форсунка

Механические системы впрыска топлива

Механическая система впрыска топлива Lucas

В системе Lucas топливо, которое находится под высоким давлением, направляется из бака в аккумулятор, а затем в дозатор, посылающий порции на форсунки, подающие топливо во впускные отверстия.

Поток воздуха управляется возвратной заслонкой, которая открывается при нажатии педали газа. При увеличении потока дозатор автоматически увеличивает порцию топлива, подаваемого на форсунки, чтобы соотношение топлива и воздуха оставалось неизменным.

При холодном запуске двигателя регулятор состава смеси или (в более поздних моделях) микропроцессор включает форсунку холодного пуска, которая подает дополнительную порцию топлива, увеличивая концентрацию смеси. Как только двигатель разогреется до нужной температуры, термореле автоматически выключает форсунку холодного пуска.

Многие производители использовали механические системы подачи топлива в высококачественных спорткарах и седанах 1960-1970-х гг. В частности, при производстве британских автомобилей (например, Triumph TR6 и 2500) использовалась система прерывистого впрыска Lucas.

Топливный насос с электрическим приводом, расположенный рядом с баком, нагнетает топливо под давлением 7 атм. в аккумулятор, который представляет собой емкость для краткосрочного хранения топлива и поддерживает давление на нужном уровне. Кроме того, аккумулятор сглаживает толчки, производимые насосом.

Кроме того, аккумулятор сглаживает толчки, производимые насосом.

Из аккумулятора сквозь фильтр с бумажными элементами топливо поступает в устройство для замера расхода топлива, также известное как дозатор. Дозатор работает от распределительного вала и, в соответствии со своим названием, отмеряет порции топлива для цилиндров.

Каждая порция ограничивается возвратной заслонкой, которая расположена в системе впуска воздуха. Движение заслонки зависит от силы потока воздуха — чем они сильнее, тем больше топлива нужно цилиндрам. При поднятии заслонки меняется положение челночного клапана в дозаторе, и объем порций увеличивается.

Покинув дозатор, топливо отправляется в форсунки, а затем распыляется во впускное отверстие, расположенное в головке блока цилиндров. Каждая форсунка обладает пружинным клапаном, который удерживается в закрытом положении за счет давления пружины. Клапан открывается только при распылении топлива.

При холодном запуске нельзя отделить часть воздушного потока, чтобы увеличить концентрацию смеси, как в случае с карбюратором, Поэтому положение челночного клапана, расположенного в дозатор, регулируется с помощью устройства ручного управления, расположенного на панели и напоминающего рукоятку подсоса. В более поздних моделях устройство ручного управления было заменено микропроцессором. В результате запускается дополнительная форсунка, расположенная в коллекторе, распыляющая добавочную порцию топлива и увеличивающая концентрацию смеси.

В более поздних моделях устройство ручного управления было заменено микропроцессором. В результате запускается дополнительная форсунка, расположенная в коллекторе, распыляющая добавочную порцию топлива и увеличивающая концентрацию смеси.

Электронные системы впрыска

Электронная система впрыска Bosch

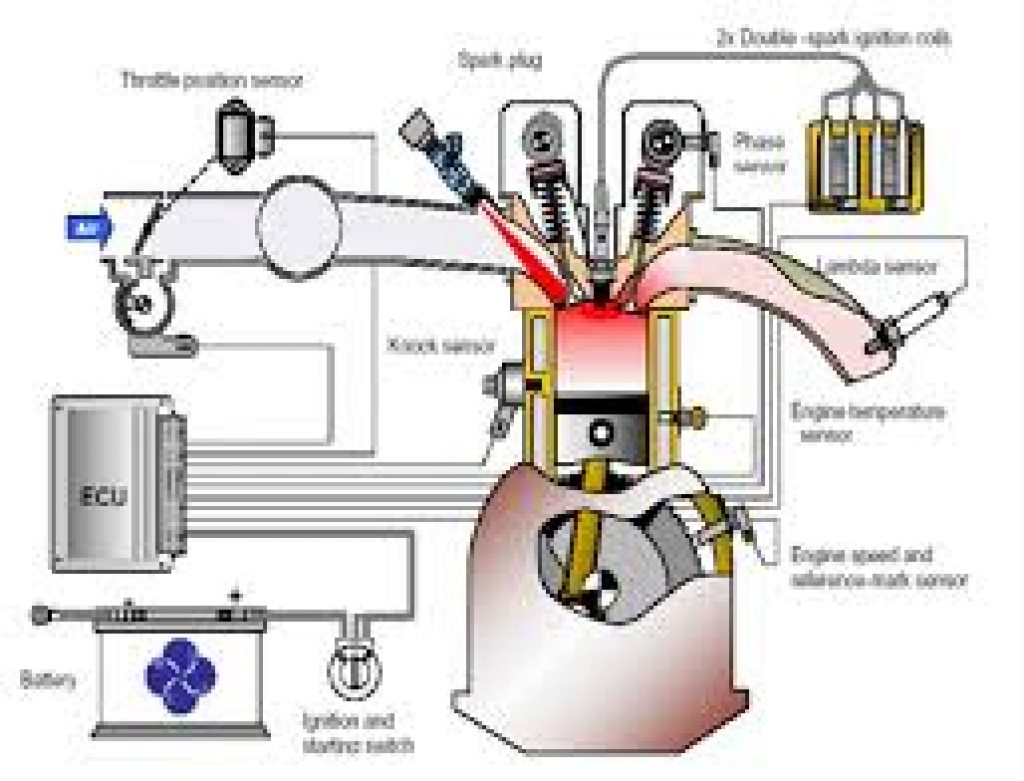

Электронная система полностью управляется микропроцессорными устройствами, которые отвечают за температуру двигателя, состояние дросселя, а также определяют скорость движения, высчитывая частоту впрыскивания и необходимое соотношение воздуха и топлива в смеси.

Основное отличие электронной системы подачи топлива от механической заключается в том, что электронная управляется сложными микропроцессорными устройствами (фактически — мини-компьютерами).

Микропроцессоры получают информацию от датчиков, установленных в двигателе. Датчики измеряют давление воздуха в системе впуска, температуру самого двигателя и его скорость, а также определяют положение педали газа. Все это позволяет точнее вычислять расходы топлива, в то время как механическая система полагается лишь на замеры мощности потока воздуха.

Все это позволяет точнее вычислять расходы топлива, в то время как механическая система полагается лишь на замеры мощности потока воздуха.

Микропроцессоры обрабатывают полученные данные в соответствии с алгоритмами, заложенными в них производителем, а затем отмеряют необходимое количество топлива, подавая сигнал клапанам (в частности, клапанам форсунок, впрыскивающих топливо во впускное отверстие). Все это происходит за доли секунды, т.е. устройство практически мгновенно отвечает на изменения в температуре, давлении или положении педали газа.

Помимо усовершенствованного контроля подачи топлива электронные системы работают под меньшим давлением (около 2 атм.), т.е. производят меньше шума, чем механические.

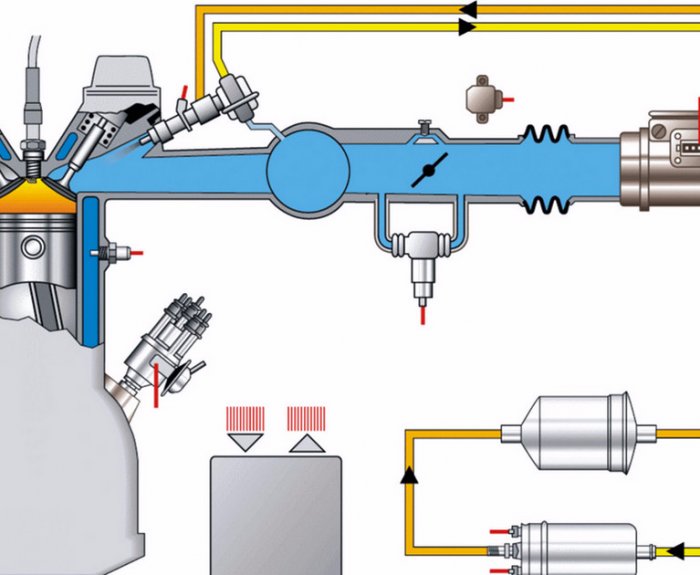

Типичным примером электронной системы является Bosch LJetronic, используемая в современных европейских автомобилях. В этой системе топливо извлекается из бака с помощью электрического насоса и подается по трубам к форсункам. Система извлекает из бака больше топлива, чем требуется, и возвращает излишки по кольцевому контуру с помощью регулятора давления, который поддерживает постоянное давление в трубах.

Клапаны форсунок удерживаются в закрытом положении с помощью пружин и при получении сигнала от устройства контроля открываются за счет соленоидов (электромагнитов). Количество впрыскиваемого топлива зависит от того, насколько долго магнит удерживает пружину форсунки.

Управление двигателем

Некоторые комбинированные системы, известные как системы управления двигателем, могут обрабатывать больше информации, чем электронные системы подачи топлива.

Одной из таких систем является Bosch Motronic, которая высчитывает процент кислорода в выхлопных газах. При отклонении от нормы система может отрегулировать зажигание и частоту подачи топлива, чтобы наладить работу двигателя.

В результате соотношение производительности и потребления топлива будет оптимальным, а уровень загрязнения окружающей среды существенно снизится.

Двигательный отсек для впрыска топлива

В подкапотном пространстве автомобиля с системой впрыска топлива содержится много трубок. На картинках изображен моторный отсек Audi 100 с многочисленными переплетенными трубками, которые расположены поверх впускного коллектора и ведут к форсункам. Этот автомобиль обладает двигателем с пятью цилиндрами, поэтому форсунок пять.

На картинках изображен моторный отсек Audi 100 с многочисленными переплетенными трубками, которые расположены поверх впускного коллектора и ведут к форсункам. Этот автомобиль обладает двигателем с пятью цилиндрами, поэтому форсунок пять.

Бензиновые двигатели FSI Fuel Stratified Injection

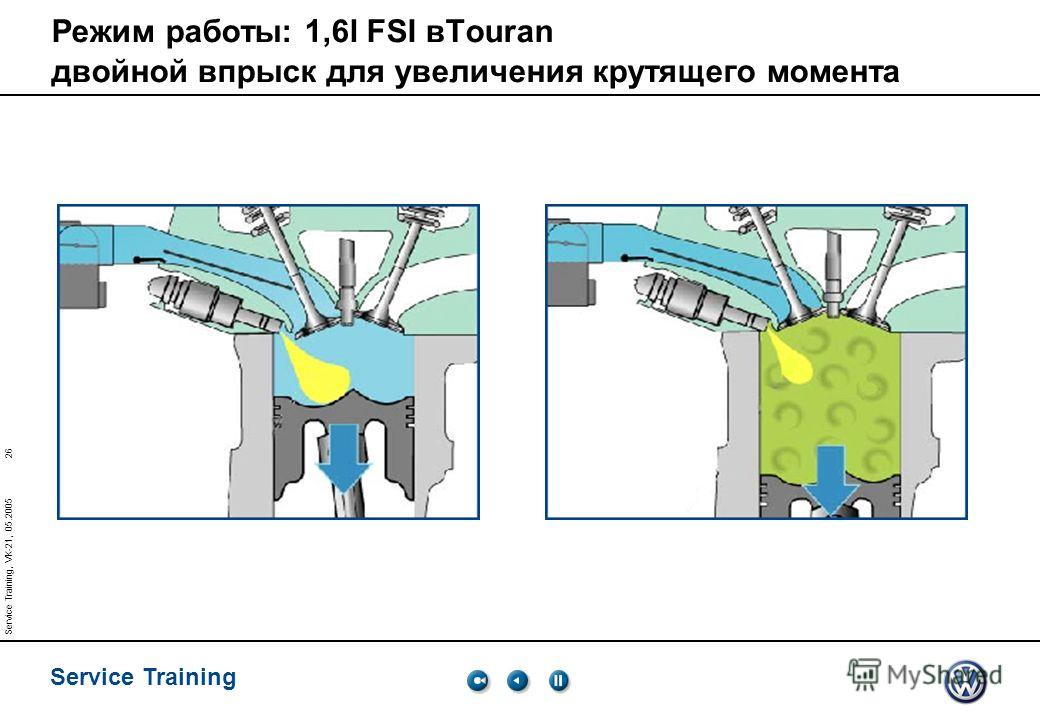

Двигатели FSI (Fuel Stratified Injection послойный впрыск топлива) превосходят двигатели с впрыском бензина во впускной коллектор по показателям экономичности, выброса вредных веществ и динамики. Это одна из самых инновационных технологий в ряду двигателей с непосредственным впрыском.

Основной принцип работы FSI впрыск топлива непосредственно в камеру сгорания. Форсунки имеют по шесть отверстий и с большой точностью распределяют сверхтонкие струи топлива по камере, а поток воздуха управляется заслонками движения заряда все это обеспечивает однородность топливовоздушной смеси и эффективность процесса сгорания.

Необходимое давление впрыска поддерживает насос высокого давления нового типа. Он приводится в действие четырехсторонним кулачком распределительного вала выпускных клапанов. Такое решение уменьшает требуемую рабочую силу, повышает точность работы, позволяя снизить токсичность отработавших газов. Его рабочий процесс поддерживается движением воздуха в цилиндрах двигателя, интенсивность которого регулируется в зависимости от скоростного и нагрузочного режимов, обеспечивая образование послойной или гомогенной (однородной) смеси. Еще одна «фишка» двойной впрыск (распределение подаваемого топлива между тактом впрыска и тактом сжатия) также способствует образованию однородной топливовоздушной смеси и прогреву каталитического нейтрализатора после запуска холодного двигателя.

Он приводится в действие четырехсторонним кулачком распределительного вала выпускных клапанов. Такое решение уменьшает требуемую рабочую силу, повышает точность работы, позволяя снизить токсичность отработавших газов. Его рабочий процесс поддерживается движением воздуха в цилиндрах двигателя, интенсивность которого регулируется в зависимости от скоростного и нагрузочного режимов, обеспечивая образование послойной или гомогенной (однородной) смеси. Еще одна «фишка» двойной впрыск (распределение подаваемого топлива между тактом впрыска и тактом сжатия) также способствует образованию однородной топливовоздушной смеси и прогреву каталитического нейтрализатора после запуска холодного двигателя.

Первым двигателем с системой FSI стал мотор рабочим объемом 1,4 литра, мощностью 86 л.с. при 5000 об./мин и крутящим моментом 130 Н·м при 3500 об./мин., разработанный еще в конце 2000 года специалистами концерна Volkswagen для автомобиля Lupo.

На практике двигатели FSI совмещают хорошие динамические и мощностные показатели с умеренным расходом топлива. Технология FSI уже предоставила убедительные доказательства своей эффективности, обеспечив четыре победы модели R8 на автогонках в Ле-Мане. В общем, похоже, титул «Двигатель года» этот мотор получил не зря

Прелесть системы FSI заключается в том, что мотор способен живо откликаться на педаль акселератора в достаточно широком диапазоне оборотов, но при этом его характеристики не сглажены, взрывной характер весьма ощутим. Что особенно приятно при разгоне или ускорениях, необходимых для обгонов на трассе.

Технология FSI уже предоставила убедительные доказательства своей эффективности, обеспечив четыре победы модели R8 на автогонках в Ле-Мане. В общем, похоже, титул «Двигатель года» этот мотор получил не зря

Прелесть системы FSI заключается в том, что мотор способен живо откликаться на педаль акселератора в достаточно широком диапазоне оборотов, но при этом его характеристики не сглажены, взрывной характер весьма ощутим. Что особенно приятно при разгоне или ускорениях, необходимых для обгонов на трассе.

Технические преимущества бензинового двигателя FSI с прямым впрыском топлива:

- Благодаря электромагнитному клапану возможно точно определить момент впрыска топлива в камеру сгорания

- Распределительный вал, поворачивающийся на 40°, обеспечивает хорошую тягу на малых и средних оборотах двигателя

- Рециркуляция отработанных газов значительно снижает уровень эмиссии вредных веществ в атмосферу

- По сравнению с обычным бензиновым двигателем экономия топлива составляет до 15%

Концерн Volkswagren Audi, стал первым в мире автопроизводителем, сочетающим в своих двигателях непосредственный впрыск бензина с турбонаддувом. Например, двигатель 2,0 TFSI начал свою успешное восхождение на Олимп славы с модели Audi A3 Sportback. Сейчас 2,0 TFSI устанавливается также на Audi A4, A6 и выпускается в трёх мощностных вариантах: от 170 до 220 л.с. В 2006 году 2.0T FSI удостоился почетно звания «Двигатель года» за инновационные разработки в области бензиновых двигателей с впрыском.

Например, двигатель 2,0 TFSI начал свою успешное восхождение на Олимп славы с модели Audi A3 Sportback. Сейчас 2,0 TFSI устанавливается также на Audi A4, A6 и выпускается в трёх мощностных вариантах: от 170 до 220 л.с. В 2006 году 2.0T FSI удостоился почетно звания «Двигатель года» за инновационные разработки в области бензиновых двигателей с впрыском.

На данный момент линейка бензиновых двигателей FSI состоит из множества двигателей рабочим объемом от 1,4 до 5,2 литра и устанавливается практически весь модельный ряд концерна Audi Volkswagen.

Наш сервис Фольксваген и Ауди ремонтирует бензиновые двигатели FSI как с турбонаддувом, так и без него. Записаться на ремонт можно по телефону +7 (495) 798-07-56.

Комбинированный впрыск топлива или непосредственно-распределенный,что это такое?

комбинированный впрыск, двигатели +с непосредственным впрыском топлива, комбинированный впрыск топлива, двигатель +с комбинированным впрыском, система питания +с комбинированным впрыском, комбинированный впрыск непосредственно распределенный, система распределенного впрыска топлива, распределенный +и непосредственный впрыск топлива, распределенный впрыск топлива +что +это, система непосредственного впрыска топлива, непосредственный впрыск топливаБензиновый двигатель с непосредственным впрыском топлива имеет большие преимущества такие как экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов, но в то же время на некоторых режимах работы образует большое количество твердых частиц сажи, которая в свою очередь попадает в атмосферу. Их содержание может превышать выбросы такого же по объему дизеля.

Их содержание может превышать выбросы такого же по объему дизеля.

Для уменьшения выбросов в атмосферу и исполнения экологических норм ЕВРО-6 концерн VAG (Volkswagen Audi Gruppe) и чуть позже Toyota разработали комбинированную систему впрыска топлива объединяющую систему непосредственного впрыска и систему распределенного впрыска на одном двигателе. При изменении режимов работы двигателя внутреннего сгорания электронный блок управления переключает работу между системами впрыска. В результате инженерам удалось на двигателях с комбинированным впрыском увеличить мощность, крутящий момент, сократить расход топлива, уменьшить выбросы CO2 в окружающую среду и соответствовать экологическим нормам.

Сейчас комбинированная или непосредственно-распределенная система впрыска устанавливается на двигателях VAG TFSI объемом 1,8 и 2,0 литра и Toyota 6AR-FSE 2,0 литра. Система питания с комбинированным впрыском включает в себя элементы обоих систем: форсунки, топливную рампу высокого давления, форсунки, топливную рампу низкого давления, а также насос высокого давления обеспечивающий питание обеих систем.

Элементы обеих топливных систем установлены так же как на двигателях присущих им. Работа непосредственно-распределенной системы впрыска осуществляется в зависимости от нагрузки на двигатель внутреннего сгорания. При пуске, прогреве, а так же при максимальной нагрузке активна система непосредственного (прямого) впрыска топлива. И при разных режимах идет разное количество инжекции топлива например: при запуске – три впрыска на такте сжатия; на холодном двигателе – один впрыск на такте впуска; при прогреве двигателя и движении с максимальной нагрузкой – два впрыска, один на такте впуска, другой на такте сжатия. Форсунки непосредственного впрыска периодически подключаются для предотвращения их засорения. Система распределенного впрыска подключается только при частичной нагрузке и на средних мощностных характеристиках работы двигателя. В основном этот режим работы присущ размеренной городской езде с частыми остановками и стартами автомобиля.

комбинированный впрыск, двигатели +с непосредственным впрыском топлива, комбинированный впрыск топлива, двигатель +с комбинированным впрыском, система питания +с комбинированным впрыском, комбинированный впрыск непосредственно распределенный, система распределенного впрыска топлива, распределенный +и непосредственный впрыск топлива, распределенный впрыск топлива +что +это, система непосредственного впрыска топлива, непосредственный впрыск топливаОптимизация режимов впрыска топлива в соответствии с режимами работы двигателя позволяет достичь минимального выброса сажевых частиц в атмосферу с отработавшими газами. Необходимо отметить, что при выходе из строя одной из систем впрыска двигатель продолжает работать в аварийном режиме, а автомобиль имеет возможность двигаться.

Необходимо отметить, что при выходе из строя одной из систем впрыска двигатель продолжает работать в аварийном режиме, а автомобиль имеет возможность двигаться.

Двигатель. Основные системы впрыска топлива. Вредные выбросы

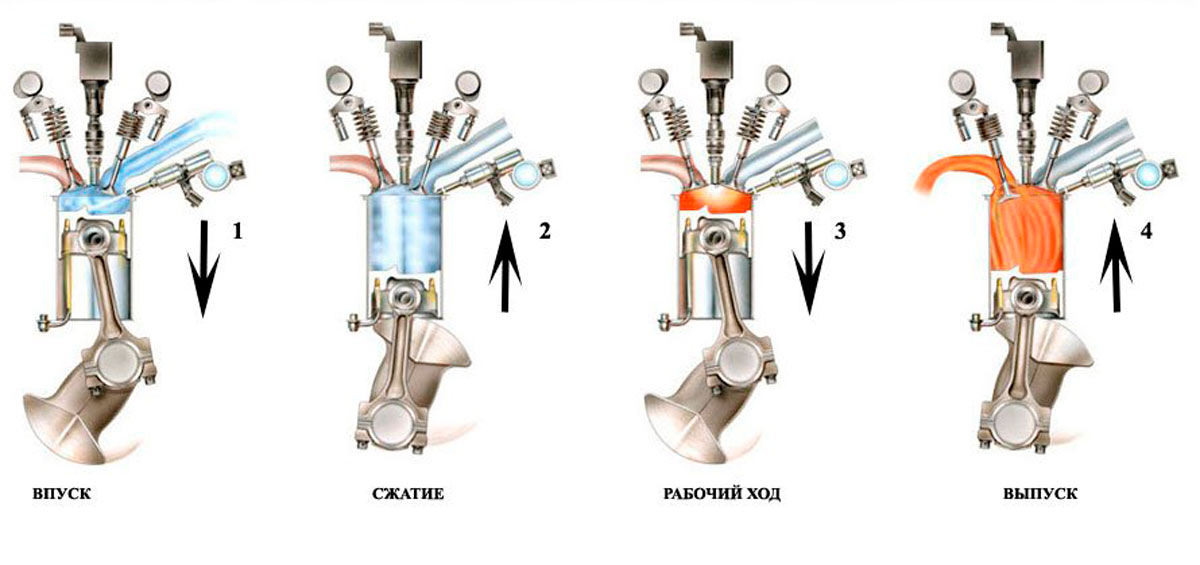

В качестве источника энергии в подавляющем большинстве эксплуатируемых в настоящее время транспортных средств используется двигатель внутреннего сгорания, преобразующий химическую энергию топлива в механическую работу. Следует отметить, что при работе такого двигателя образуется большое количество различных вредных выбросов и излучений. Кроме того, топливо и эксплуатационные жидкости, применяемые в двигателе, обладают высокой токсичностью и пожароопасностью.

По типу применяемого топлива двигатели внутреннего сгорания подразделяются на:

- бензиновые

- дизельные

- работающие с использованием горючих газов

Рис. Устройство и принцип работы двигателя

Основные системы впрыска топлива

Рассмотрим элементы топливных систем основных видов.

Простейшим бензиновым двигателем является карбюраторный. Вследствие низкой экономичности такой двигатель применяется в основном в устаревших моделях автомобилей западно-европейского, а также в части современных автомобилей российского производства.

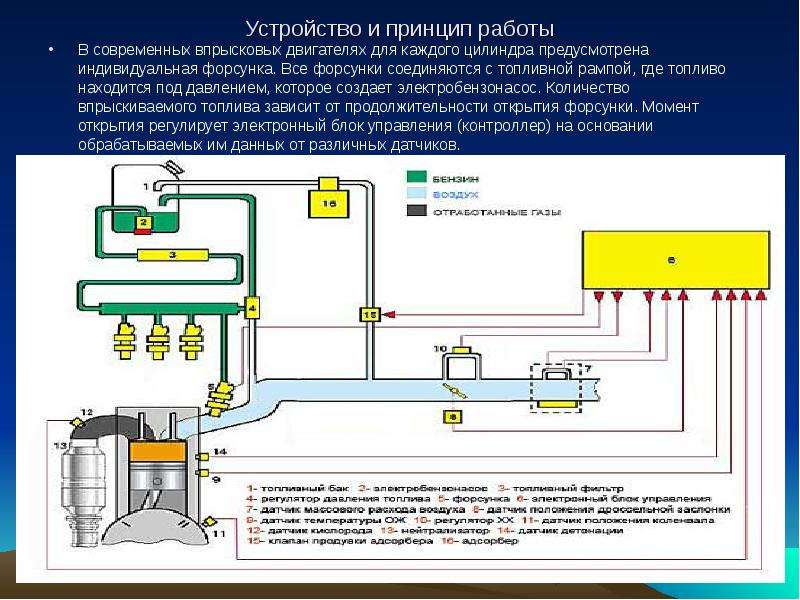

В современных двигателях все большее распространение находят системы впрыска топлива, обеспечивающие более точное регулирование процессов смесеобразования и, как следствие, большую экономичность и пониженную токсичность.

В качестве переходной системы между карбюраторной системой питания и системой впрыска в ряде автомобилей применяется центральный впрыск. Данная система вместо карбюратора имеет корпус с дроссельной заслонкой и установленной в нем единственной форсункой. Остальная система топливоподачи такого двигателя практически ничем не отличается от системы топливоподачи карбюраторного двигателя, за исключением наличия топливного насоса с электрическим приводом.

Дальнейшее развитие систем впрыска привело к необходимости подавать топливо отдельно в каждый из цилиндров двигателя.

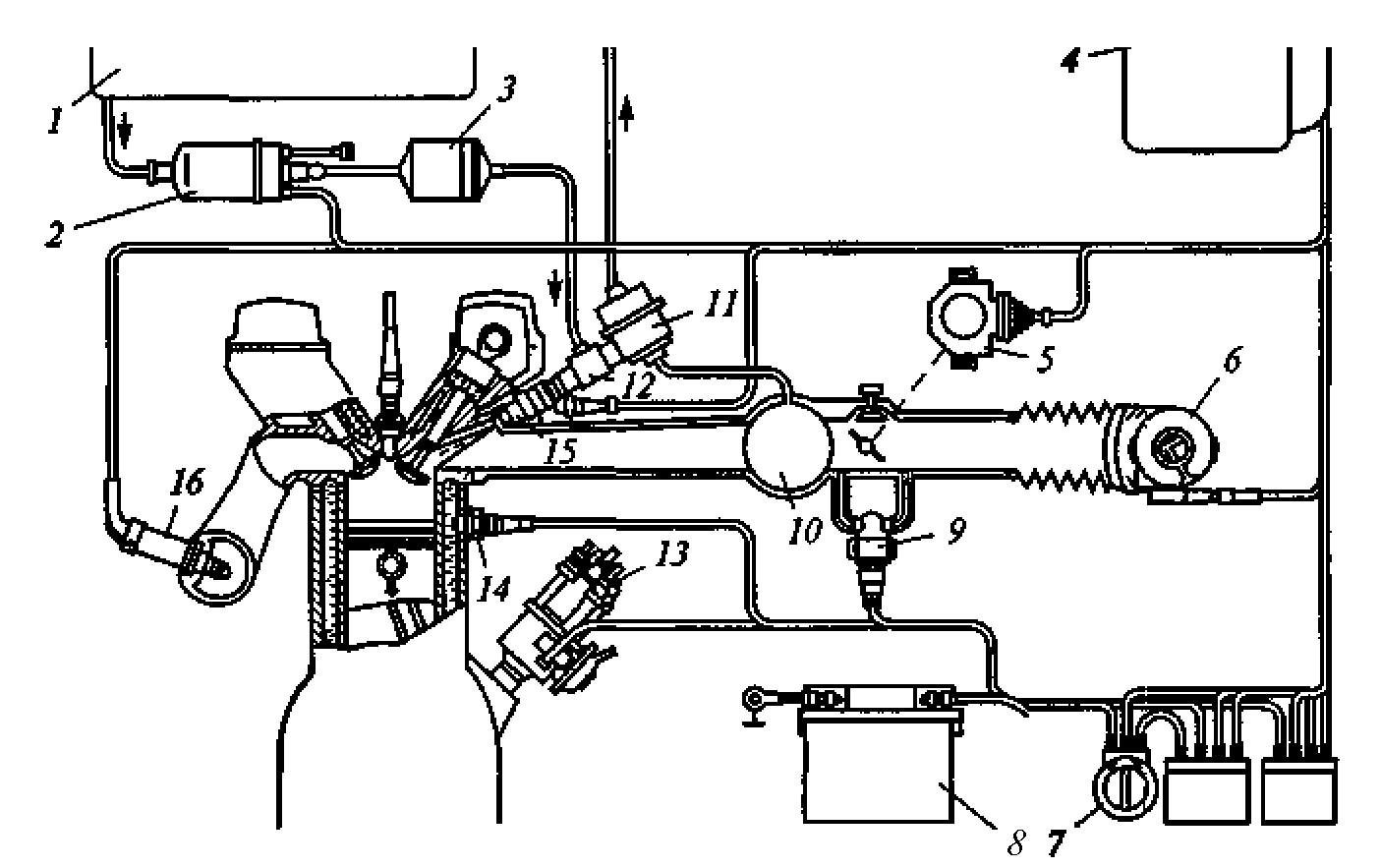

В результате появилась так называемая система механического впрыска топлива, которая сейчас практически не применяется. Однако существует еще достаточно автомобилей 1980-1990 гг. выпуска, оснащенных такой системой, один из вариантов которой представлен на рисунке. Эта система имеет в своем составе дополнительный накопителя топлива и дозатор-распределитель, с помощью которого топливо распределяется между цилиндрами.

В настоящее время самое широкое распространение имеют электронные системы впрыска топлива разнесенного типа. Большинство современных систем впрыска являются вариантами такой системы, схема которой приведена на рисунке. В данной системе топливо подается к форсункам посредством специального топливного коллектора.

Общие элементы всех приведенных выше систем — топливный бак, топливный насос, топливный фильтр и топливопроводы. Следует иметь в виду, что электрические топливные насосы на современных автомобилях располагаются, как правило, внутри топливного бака и омываются топливом для обеспечения более интенсивного охлаждения. Кроме фильтров тонкой очистки в системе топливоподачи могут устанавливаться фильтры-отстойники для обеспечения более эффективного отделения от топлива воды и твердых примесей.

Кроме фильтров тонкой очистки в системе топливоподачи могут устанавливаться фильтры-отстойники для обеспечения более эффективного отделения от топлива воды и твердых примесей.

Для газобаллонных автомобилей используются, как правило, обычные двигатели, работающие на бензине. На таком двигателе устанавливается система питания, предназначенная для работы как на газообразном топливе, так и на бензине. Топливом для таких двигателей служит сжатый или сжиженный газ.

Схема системы питания автомобиля, работающего на сжатом газе, представлена на рисунке:

Рис. Система питания двигателя, работающего на сжатом газе:

1 — баллоны для сжатого газа; 2 — вентили групп баллонов; 3 — наполнительный вентиль; 4 — основной расходный вентиль; 5 — редуктор высокого давления; 6 — электромагнитный клапан; 7 — редуктор низкого давления; 8 — пусковой клапан; 9 — карбюратор-смеситель

Система питания автомобиля, работающего на сжиженном газе, имеет один или два баллона, заполненных сжиженным газом. При необходимости превращения жидкой фазы в газообразную в системе предусмотрен испаритель и одноступенчатый редуктор.

При необходимости превращения жидкой фазы в газообразную в системе предусмотрен испаритель и одноступенчатый редуктор.

В современных двигателях иностранного производства в настоящее время начинают внедрять газовую систему питания, основанную на использовании сжиженного газа непосредственно (в виде жидкой фазы), без испарителя.

В целях снижения дымности и повышения экономичности дизельных двигателей для них также разрабатываются установки для использования газового топлива. Наиболее широкое распространение получила установка, в которой в качестве источника зажигания газовоздушной смеси используется факел жидкого топлива, самовоспламеняющегося от сжатия.

Цилиндры двигателя в течение впуска заполняются газовоздушной смесью обедненного состава. Для этого на впускном трубопроводе двигателя или нагнетателя устанавливается смесительное устройство для перемешивания газа с воздухом, регулирования качества и количества газовоздушной смеси, поступающей в двигатель. Схема такой установки представлена на рисунке. Следует отметить, что в данных установках могут одновременно применяться баллоны для сжатого и сжиженного газа.

Следует отметить, что в данных установках могут одновременно применяться баллоны для сжатого и сжиженного газа.

Рис. Система питания газодизельного двигателя: 1 — баллоны для сжатого газа; 2 — баллон для сжиженного газа; 3 — расходный вентиль для сжиженного газа; 4 — наполнительный вентиль для сжиженного газа; 5 — расходный вентиль для сжатого газа; 6 — наполнительный вентиль для сжатого газа; 7 — подогреватель-испаритель; 8 — магистральный вентиль; 9 — газовый фильтр; 10 — газовый редуктор; 11 — газовый смеситель

Топливная система дизельного двигателя, имеющего в своем составе топливный насос высокого давления (ТНВД), показана на рисунке. В такой системе может применяться также дополнительный фильтр-отстойник топлива, расположенный на всасывающей магистрали между топливным баком и подкачивающим насосом. Кроме того, транспортные средства с большим расстоянием между топливным баком и двигателем (преимущественно автобусы) могут снабжаться несколькими ручными подкачивающими насосами для облегчения заполнения топливом трубопроводов низкого давления.

Рис. Система питания дизельного двигателя:

1 — топливный бак; 2 — топливный фильтр тонкой очистки; 3 — топливо провод низкого давления; 4 — топливный насос высокого давления; 5 — топливоподкачивающий насос; 6 — регулятор подачи топлива; 7 — педаль подачи топлива; 8 — топливопровод высокого давления; 9 — топливная форсунка; 10 — топливопровод слива; 11 — двигатель

В настоящее время на дизельных двигателях большой мощности получили распространение системы, в которых нагнетание топлива под высоким давлением происходит непосредственно в форсунках. Такой двигатель не имеет ТНВД, а снабжен насос-форсунками, имеющими электрическое или гидравлическое управление. Характерными особенностями этих двигателей является отдельный привод подкачивающего насоса, осуществляемый от распредвала, привода компрессора, насоса гидроусилителя и т.п., наличие топливного коллектора, распределяющего топливо между насос-форсунками, а также отсутствие топливопроводов высокого давления.

Основные компоненты вредных выбросов отработавших газов двигателя

Основные компоненты вредных выбросов отработавших газов бензинового двигателя и двигателя, работающего на газу, — оксид углерода (СО) и летучие углеводороды (СН), содержание которых подлежит контролю при проверке технического состояния двигателя.

Оксид углерода — это бесцветный, не имеющий запаха газ. Плотность СО меньше воздуха, поэтому он легко может распространяться в атмосфере. Поступая в организм человека с вдыхаемым воздухом, СО снижает функцию кислородного питания, выполняемую кровью. Усугубленный кислородным голоданием токсический эффект СО проявляется в непосредственном влиянии на клетки центральной нервной системы. Кроме того, в результате кислородного голодания организма ослабляется внимание, замедляется реакция, падает работоспособность водителя, что влияет на безопасность дорожного движения.

Углеводородные соединения служат исходными продуктами для образования фотооксидантов, обладающих сильным раздражающим и общетоксичным действием на организм человека. Особенно опасными из группы углеводородов являются канцерогенные вещества. Установлено, что в местах непосредственного контакта канцерогенных веществ с тканью появляются злокачественные опухоли. Токсичными веществами являются также пары бензина, попадающие в атмосферу из топливного бака и неплотностей в соединениях отдельных узлов и систем двигателя.

Особенно опасными из группы углеводородов являются канцерогенные вещества. Установлено, что в местах непосредственного контакта канцерогенных веществ с тканью появляются злокачественные опухоли. Токсичными веществами являются также пары бензина, попадающие в атмосферу из топливного бака и неплотностей в соединениях отдельных узлов и систем двигателя.

В дизельном двигателе подлежит контролю содержание сажи в отработавших газах, которое проявляется в виде дыма, выделяющегося при работе двигателя.

Сажа — это твердый углерод, который при попадании в организм задерживается в легких, дыхательных путях и вызывает аллергию. Кроме того, сажа, как любой аэрозоль, загрязняет воздух и ухудшает видимость на дорогах.

Прямой впрыск метана — Abiznews

Компания Bosch возглавила консорциум по разработке и совершенствованию систем впрыска сжатого природного газа.

Непосредственный впрыск можно использовать не только в дизельных и бензиновых двигателях. Эта система подачи топлива способна сделать еще более экономичными и экологичными двигатели, работающие на сжатом природном газе (метане). По сравнению с нынешними системами, использующими многоточечный впрыск газа в коллектор, перспективная система непосредственного впрыска топлива способна на 60% увеличить крутящий момент на низких оборотах, и в будущем способна повысить динамические характеристики автомобилей с газобаллонным оборудованием. Тем не менее, до сих пор нет ни одной технологии для непосредственно впрыска природного газа в камеру сгорания двигателя. В проекте Direct4Gas исследователи пытаются разработать систему прямого впрыска для двигателей, которые работают исключительно на сжатом метане.

Эта система подачи топлива способна сделать еще более экономичными и экологичными двигатели, работающие на сжатом природном газе (метане). По сравнению с нынешними системами, использующими многоточечный впрыск газа в коллектор, перспективная система непосредственного впрыска топлива способна на 60% увеличить крутящий момент на низких оборотах, и в будущем способна повысить динамические характеристики автомобилей с газобаллонным оборудованием. Тем не менее, до сих пор нет ни одной технологии для непосредственно впрыска природного газа в камеру сгорания двигателя. В проекте Direct4Gas исследователи пытаются разработать систему прямого впрыска для двигателей, которые работают исключительно на сжатом метане.

Современные автомобили, работающие на сжатом природном газе, как правило, могут работать и на бензине, и на газе. Двигатели этих автомобилей укомплектованы системой впрыска бензина, а во время работы на метане эти автомобили используют дополнительную топливную систему. «Проблема такой ситуации в том, что ни процесс сгорания, ни показатели КПД, ни образование выбросов не могут быть оптимизированы. Метан, как и бензин, нужно впрыскивать непосредственно в камеру сгорания, – говорит д-р Андреас Биркефельд, руководитель проекта Direct4Gas в Robert Bosch GmbH. – Поскольку метан и бензин работают по-разному при прямом впрыске, важно оптимизировать процесс сгорания для метана».

Метан, как и бензин, нужно впрыскивать непосредственно в камеру сгорания, – говорит д-р Андреас Биркефельд, руководитель проекта Direct4Gas в Robert Bosch GmbH. – Поскольку метан и бензин работают по-разному при прямом впрыске, важно оптимизировать процесс сгорания для метана».

В проекте Direct4Gas исследователи и инженеры разрабатывают систему непосредственного впрыска, способную быть особенно надежной, герметичной и прочной, и дозировать точное количество газового топлива для впрыска. Модификации самого двигателя сведены к минимуму, так что промышленность может продолжать использовать те же компоненты, что и для бензиновых двигателей. Команда проекта комплектует экспериментальные газовые двигатели недавно разработанным клапаном впрыска высокого давления. Систему предполагается тестировать в лаборатории и непосредственно на транспортных средствах. Исследователи также изучают образование топливно-воздушной смеси, процесс управления зажиганием и образование токсичных газов. По мнению инженеров, непосредственный впрыск способен на 60% увеличить крутящий момент при низких оборотах двигателя. Это сделало бы двигатели на метане в будущем значительно динамичнее.

Это сделало бы двигатели на метане в будущем значительно динамичнее.

Долгосрочная цель консорциума поставщиков автомобильных компонентов и автопроизводителей – это создание условий, при которых технология сможет выйти на рынок. Проект Direct4Gas является важным шагом на пути к этой цели. Компания Robert Bosch GmbH возглавляет этот консорциум. Партнерами проекта выступают Daimler AG и Штутгартский научно-исследовательский институт автомобильной техники и двигателей (FKFS). Компания AG & Co. KG является ассоциированным партнером. После резолюции Бундестага, в рамках инициативы «Повышение эффективности трансмиссии транспортного средства», Федеральное министерство экономики и энергетики на проект Direct4Gas выделило 3,8 млн евро. Проект будет работать с 2015 до января 2017 года.

Вконтакте

Google+

Система впрыска топлива бензиновых (инжекторных) и дизельных двигателей

Содержание статьи

В современных автомобилях в бензиновых силовых установках принцип работы системы питания схож с тем, который применяется на дизелях. В этих моторах она разделена на две – впуска и впрыска. Первая обеспечивает подачу воздуха, а вторая – топлива. Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

В этих моторах она разделена на две – впуска и впрыска. Первая обеспечивает подачу воздуха, а вторая – топлива. Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

Отметим, что разница в системах впрыска дизельных и бензиновых моторов все больше стирается. Для получения лучших качеств конструкторы заимствуют конструктивные решения и применяют их на разных видах систем питания.

Устройство и принцип работы инжекторной системы впрыска

Второе название систем впрыска бензиновых моторов – инжекторная. Основная ее особенность заключается в точной дозировке топлива. Достигается это путем использования в конструкции форсунок. Устройство инжекторного впрыска двигателя включает в себя две составляющие – исполнительную и управляющую.

В задачу исполнительной части входит подача бензина и его распыление. Она включает в себя не так уж и много составных элементов:

- Бак.

- Насос (электрический).

- Фильтрующий элемент (тонкой очистки).

- Топливопроводы.

- Рампа.

- Форсунки.

Но это только основные компоненты. Исполнительная составляющая может в себя включать еще ряд дополнительных узлов и деталей – регулятор давления, систему слива излишков бензина, адсорбер.

В задачу указанных элементов входит подготовка топлива и обеспечение его поступления к форсункам, которыми и осуществляется их впрыскивание.

Принцип работы исполнительной составляющей прост. При повороте ключа зажигания (на некоторых моделях – при открытии водительской двери) включается электрический насос, который качает бензин и заполняет им остальные элементы. Топливо проходит очистку и по топливопроводам поступает в рампу, которая соединяет собой форсунки. За счет насоса топливо во всей системе находится под давлением. Но его значение ниже, чем на дизелях.

Открытие форсунок осуществляется за счет электрических импульсов, подаваемых с управляющей части. Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эти датчики отслеживают показатели и параметры работы – скорость вращения коленчатого вала, количества подаваемого воздуха, температуры ОЖ, положения дросселя. Показания поступают на блок управления (ЭБУ). Он эту информацию сравнивает с данными, занесенными в память, на основе чего определяется длина электрических импульсов, подаваемых на форсунки.

Электроника, используемая в управляющей части системы впрыска топлива, нужна, чтобы высчитать время, на которое должна открыться форсунка при том или ином режиме работы силового агрегата.

Виды инжекторов

Но отметим, что это общая конструкция системы подачи бензинового мотора. Но инжекторов разработано несколько, и каждая из них обладает своими конструктивными и рабочими особенностями.

На автомобилях применяются системы впрыска двигателя:

- центрального;

- распределенного;

- непосредственного.

Центральный впрыск считается первым инжектором. Его особенность заключается в использовании только одной форсунки, которая впрыскивала бензин во впускной коллектор одновременно для всех цилиндров. Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Сейчас этот тип не используется из-за ряда недостатков, основной из которых — неравномерность распределения топлива по цилиндрам.

Распределенный впрыск на данный момент является самой распространенной системой. Конструкция этого типа инжектора расписана выше. Ее особенность заключается в том, что топливо для каждого цилиндра подает своя форсунка.

В конструкции этого вида форсунки устанавливаются во впускном коллекторе и располагаются рядом с ГБЦ. Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Непосредственный впрыск сейчас является самым совершенным типом подачи бензина. В предыдущих двух типах бензин подавался в проходящий поток воздуха, и смесеобразование начинало осуществляться еще во впускном коллекторе. Этот же инжектора по конструкции копирует дизельную систему впрыска.

В инжекторе с непосредственной подачей распылители форсунок располагаются в камере сгорания. В результате компоненты топливовоздушной смеси здесь запускаются в цилиндры по отдельности, и уже в самой камере они смешиваются.

Особенность работы этого инжектора заключается в том, что для впрыскивания бензина требуется высокие показатели давления топлива. И его создание обеспечивает еще один узел, добавленный в устройство исполнительной части – насос высокого давления.

Системы питания дизельных двигателей

И дизельные системы модернизируются. Если раннее она была механической, то сейчас и дизеля оснащаются электронным управлением. В ней используются те же датчики и блок управления, что и в бензиновом моторе.

В ней используются те же датчики и блок управления, что и в бензиновом моторе.

Сейчас на автомобилях применяется три типа дизельных впрысков:

- С распределительным ТНВД.

- Common Rail.

- Насос-форсунки.

Как и в бензиновых моторах, конструкция дизельного впрыска состоит из исполнительной и управляющей частей.

Многие элементы исполнительной части те же, что и у инжекторов – бак, топливопроводы, фильтрующие элементы. Но есть и узлы, которые не встречаются на бензиновых моторах – топливоподкачивающий насос, ТНВД, магистрали для транспортировки топлива под высоким давлением.

В механических системах дизелей применялись рядные ТНВД, у которых давление топлива для каждой форсунки создавала своя отдельная плунжерная пара. Такие насосы отличались высокой надежностью, но были громоздкими. Момент впрыска и количество впрыскиваемого дизтоплива регулировалось насосом.

В двигателях, оснащаемых распределительным ТНВД, в конструкции насоса используется только одна плунжерная пара, которая качает топливо для форсунок. Этот узел отличается компактными размерами, но ресурс его ниже, чем рядных. Применяется такая система только на легковом автотранспорте.

Этот узел отличается компактными размерами, но ресурс его ниже, чем рядных. Применяется такая система только на легковом автотранспорте.

Common Rail считается одной из самых эффективных дизельных систем впрыска двигателя. Общая концепция ее во многом позаимствована у инжектора с раздельной подачей.

В таком дизеле моментом начала подачи и количеством топлива «заведует» электронная составляющая. Задача насоса высокого давления — только нагнетание дизтоплива и создание высокого давления. Причем дизтопливо подается не сразу на форсунки, а в рампу, соединяющую форсунки.

Насос-форсунки – еще один тип дизельного впрыска. В этой конструкции ТНВД отсутствует, а плунжерные пары, создающие давление дизтоплива, входят в устройство форсунок. Такое конструктивное решение позволяет создавать самые высокие значения давления топлива среди существующих разновидностей впрыска на дизельных агрегатах.

Напоследок отметим, что здесь приводится информация по видам впрыска двигателей обобщенно. Чтобы разобраться с конструкцией и особенностями указанных типов, их рассматривают по отдельности.

Чтобы разобраться с конструкцией и особенностями указанных типов, их рассматривают по отдельности.

Видео: Управление системой впрыска топлива

Как работают системы впрыска топлива

Алгоритмы управления двигателем достаточно сложные. Программное обеспечение должно позволять автомобилю соответствовать требованиям по выбросам на 100 000 миль, соответствовать требованиям EPA по экономии топлива и защищать двигатели от неправильного использования. И есть еще десятки других требований.

Блок управления двигателем использует формулу и большое количество справочных таблиц для определения ширины импульса для заданных условий эксплуатации. Уравнение будет представлять собой серию множества факторов, умноженных друг на друга.Многие из этих факторов будут взяты из справочных таблиц. Мы рассмотрим упрощенный расчет длительности импульса топливной форсунки . В этом примере в нашем уравнении будет только три фактора, тогда как в реальной системе управления их может быть сто или больше.

В этом примере в нашем уравнении будет только три фактора, тогда как в реальной системе управления их может быть сто или больше.

Для расчета ширины импульса ЭБУ сначала ищет базовую ширину импульса в справочной таблице. Базовая ширина импульса является функцией частоты вращения двигателя (об / мин) и нагрузки (которая может быть рассчитана по абсолютному давлению в коллекторе).Допустим, частота вращения двигателя составляет 2000 об / мин, а нагрузка равна 4. Мы находим число на пересечении 2000 и 4, что составляет 8 миллисекунд.

| об / мин | Нагрузка | ||||

| 1 | 2 | 3 | 4 | 5 | |

| 1 000 | 1 | 2 | 3 | 4 | 5 |

| 2 000 | 2 | 4 | 6 | 8 | 10 |

| 3 000 | 3 | 6 | 9 | 12 | 15 |

| 4 000 | 4 | 8 | 12 | 16 | 20 |

В следующих примерах A и B — это параметры, поступающие от датчиков. Допустим, A — температура охлаждающей жидкости, а B — уровень кислорода. Если температура охлаждающей жидкости равна 100, а уровень кислорода равен 3, справочные таблицы говорят нам, что коэффициент A = 0,8 и коэффициент B = 1,0.

Допустим, A — температура охлаждающей жидкости, а B — уровень кислорода. Если температура охлаждающей жидкости равна 100, а уровень кислорода равен 3, справочные таблицы говорят нам, что коэффициент A = 0,8 и коэффициент B = 1,0.

| А | Фактор A | | В | Фактор B |

| 0 | 1.2 | | 0 | 1.0 |

| 25 | 1.1 | | 1 | 1.0 |

| 50 | 1.0 | | 2 | 1.0 |

| 75 | 0,9 | | 3 | 1. 0 0 |

| 100 | 0.8 | | 4 | 0,75 |

Итак, поскольку мы знаем, что ширина основного импульса является функцией нагрузки и оборотов в минуту, и что ширина импульса = (ширина основного импульса) x (коэффициент A) x (коэффициент B) , общая ширина импульса в нашем примере равно:

Из этого примера вы можете увидеть, как система управления выполняет настройки. Если параметр B представляет собой уровень кислорода в выхлопе, справочная таблица для B — это точка, в которой (по мнению разработчиков двигателей) слишком много кислорода в выхлопе; и, соответственно, ECU сокращает расход топлива.

Реальные системы управления могут иметь более 100 параметров, каждый со своей таблицей поиска. Некоторые параметры даже меняются со временем, чтобы компенсировать изменения в характеристиках компонентов двигателя, таких как каталитический нейтрализатор. И, в зависимости от оборотов двигателя, ЭБУ может выполнять эти вычисления более ста раз в секунду.

И, в зависимости от оборотов двигателя, ЭБУ может выполнять эти вычисления более ста раз в секунду.

Performance Chips

Это подводит нас к обсуждению высокопроизводительных микросхем. Теперь, когда мы немного понимаем, как работают алгоритмы управления в ЭБУ, мы можем понять, что делают производители микросхем производительности, чтобы получить больше мощности от двигателя.

Чипы Performance производятся компаниями вторичного рынка и используются для увеличения мощности двигателя. В ЭБУ есть микросхема, которая содержит все таблицы поиска; чип производительности заменяет этот чип. Таблицы в микросхеме производительности будут содержать значения, которые приводят к увеличению расхода топлива в определенных условиях движения. Например, они могут подавать больше топлива при полном открытии дроссельной заслонки на каждой скорости двигателя. Они также могут изменить время зажигания (для этого тоже есть справочные таблицы). Поскольку производители чипов производительности не так озабочены такими проблемами, как надежность, пробег и контроль выбросов, как производители автомобилей, они используют более агрессивные настройки в топливных картах своих чипов производительности.

Для получения дополнительной информации о системах впрыска топлива и других автомобильных темах перейдите по ссылкам на следующей странице.

Объявление

Лучшие автомобильные инновации: история системы впрыска топлива

Впрыск топлива 1957 Chevrolet CorvetteОдним из ключевых современных автомобильных инноваций является изобретение системы впрыска топлива. Карбюраторы использовались десятилетиями с большим успехом, но когда дело доходит до чистого воздуха и точного соотношения воздух-топливо, они часто в лучшем случае были непредсказуемыми.История автомобилей с впрыском топлива восходит к началу 1900-х годов.

Механический впрыск топлива

Изначально механический впрыск топлива применялся исключительно в авиационных двигателях. Это началось в 1902 году и продолжалось до Первой и Второй мировых войн.

В 1940-х гонщики и хотродеры начали экспериментировать с механическим впрыском топлива. Он использовался в основном в гонках на выносливость и среди искателей сухопутных рекордов на солончаках.

Он использовался в основном в гонках на выносливость и среди искателей сухопутных рекордов на солончаках.

К 1950-м годам Mercedes-Benz начал использовать механический впрыск топлива в форме прямого впрыска Bosch.В 1955 году Mercedes-Benz оснастил 300SLR авиационным двигателем Bosch с непосредственным впрыском топлива. Стирлинг Мосс привел его к победе в итальянском соревновании, известном как Mille Miglia; гонка на выносливость на 1000 миль, проходившая с 1927 по 1957 год.

Без ведома многих автолюбителей, Chevrolet представила Corvette 1957 года, оснащенный 283-кубовым V8 с механическим впрыском топлива. См. Изображение выше.

В 1960-х годах механический впрыск топлива редко использовался в США, почти исключительно в гонках.Примитивная конструкция учета количества подаваемого топлива непригодна для уличных применений.

1969 Triumph TR-5 В конце 1960-х годов европейские автопроизводители начали экспериментировать с механическим впрыском топлива для серийных автомобилей. Porsche, Peugeot, Audi, BMW, Aston Martin, Triumph и Volkswagen были включены в число производителей, оборудовавших отдельные модели механическим впрыском топлива Bosch Jetronic. Так продолжалось до середины 1970-х годов.

Porsche, Peugeot, Audi, BMW, Aston Martin, Triumph и Volkswagen были включены в число производителей, оборудовавших отдельные модели механическим впрыском топлива Bosch Jetronic. Так продолжалось до середины 1970-х годов.

Bendix, американская корпорация, поглощенная Honeywell в 1983 году, была ответственна за первую систему электронного впрыска топлива (EFI), предлагаемую в серийном автомобиле.В 1957 году American Motors Corporation оснастила Рамблер электронной системой впрыска топлива под названием Electrojector на 5,4-литровом двигателе V8. Электроектор был очень темпераментным, особенно в холодных погодных условиях, и с треском провалился во время предпроизводственных испытаний.

1958 Dodge D-500 К 1958 году компания American Motors устранила некоторые проблемы с системой Electrojector, и Chrysler решил предложить ее на 300D, DeSoto Adventurer, Dodge D-500 и Plymouth Fury.Они считаются первыми серийными автомобилями с электронным впрыском топлива. Из-за примитивного дизайна и конструкции ранних компонентов EFI потребителям было доставлено только тридцать пять единиц. Большинство из них в конечном итоге были преобразованы в карбюраторы с четырьмя цилиндрами, и запатентованная конструкция Electrojector была продана компании Bosch.

Из-за примитивного дизайна и конструкции ранних компонентов EFI потребителям было доставлено только тридцать пять единиц. Большинство из них в конечном итоге были преобразованы в карбюраторы с четырьмя цилиндрами, и запатентованная конструкция Electrojector была продана компании Bosch.

К 1967 году Electrojector был разработан Bosch в рыночную систему EFI. Усовершенствованный дизайн Bosch получил название D-Jetronic (D означает «druck», что по-немецки означает давление).И снова европейские автопроизводители ухватились за идею. Citreon, Saab, Volkswagen, Mercedes-Benz, Volvo и Jaguar в середине 1970-х годов производили автомобили не только с системой D-Jetronic, но и с последующими системами K-Jetronic и L-Jetronic.

В середине 1970-х японские автопроизводители также поддержали EFI. Toyota, Nissan, Mitsubishi, Mazda, Isuzu, Subaru и Honda начали предлагать автомобили с EFI.

Cadillac SeVille 1975 года Cadillac Seville 1975 года был оснащен системой EFI, разработанной Bendix. Он был очень похож на системы Jetronic, предлагаемые Bosch. В этой системе использовались расходомер воздуха, датчик атмосферного давления и датчик температуры двигателя для определения скорости подачи топлива. Поток воздуха менялся, увеличиваясь при открытии дроссельной заслонки и скорости транспортного средства и уменьшаясь при закрытии дроссельной заслонки и снижении скорости транспортного средства. Соответственно было доставлено топливо.

Он был очень похож на системы Jetronic, предлагаемые Bosch. В этой системе использовались расходомер воздуха, датчик атмосферного давления и датчик температуры двигателя для определения скорости подачи топлива. Поток воздуха менялся, увеличиваясь при открытии дроссельной заслонки и скорости транспортного средства и уменьшаясь при закрытии дроссельной заслонки и снижении скорости транспортного средства. Соответственно было доставлено топливо.

Американская компания Motorola начала производство первых электронных модулей управления двигателем для двигателей с впрыском топлива в 1980 году.Эта система, получившая название EEC-III, предлагалась в североамериканской компании Ford Motor Company Products. Проведя техническое обслуживание и ремонт этих систем, я могу сказать, что они были относительно примитивными по сравнению с современными системами OBD-II.

Контроллер EEC III К середине 80-х годов автопроизводители прекратили использование карбюраторных двигателей с подачей топлива. Частично из-за более строгих норм выбросов в США и частично из-за улучшения управляемости для потребителей почти каждый крупный автопроизводитель сделал компьютеризированный EFI основным методом подачи топлива для всех моделей.Отдельные автопроизводители использовали собственные системы с компьютерным управлением, для которых требовалось специальное диагностическое оборудование.

Частично из-за более строгих норм выбросов в США и частично из-за улучшения управляемости для потребителей почти каждый крупный автопроизводитель сделал компьютеризированный EFI основным методом подачи топлива для всех моделей.Отдельные автопроизводители использовали собственные системы с компьютерным управлением, для которых требовалось специальное диагностическое оборудование.

Создание бортовой диагностической системы II (OBD-II) произошло в 1995 году. Менее половины всех автомобилей, производимых в США, были оснащены новой системой в 1995 году, но федеральный мандат гарантировал, что все модели 1996 года были OBD-II. проверенный. OBD-II предлагал точную подачу топлива, утомительный мониторинг двигателя и универсальные диагностические разъемы.

Следите за следующей статьей из этой серии в блоге BestRide Midnight Oil, посвященном современным электронным системам впрыска топлива с компьютерным управлением.Мы рассмотрим отдельные задействованные компоненты и их функции в статье Top Automotive Innovations: Electronic Fuel Injection.

Какие бывают типы впрыска топлива? | Новости

Топливный инжекторThinkstock

МАШИНЫ.COM — Вы слышали этот термин раньше, но каковы реальные нюансы впрыска топлива? Какие типы впрыска топлива используются в вашем автомобиле? Для этого требуется некоторое базовое понимание движка, но мы готовы помочь. Типы впрыска топлива, используемые в новых автомобилях, включают четыре основных типа:

- Одноточечный впрыск или дроссельная заслонка

- Портовый или многоточечный впрыск топлива

- Последовательный впрыск топлива

- Прямой впрыск

Связано: Нужна ли периодическая чистка топливных форсунок?

Одноточечный впрыск или дроссельная заслонка

Самый ранний и простой тип впрыска топлива, одноточечный, просто заменяет карбюратор с одной или двумя форсунками в корпусе дроссельной заслонки, который является горловиной впускного коллектора двигателя.Для некоторых автопроизводителей одноточечный впрыск был ступенькой к более сложной многоточечной системе. Хотя TBI и не так точен, как последующие системы, он измеряет топливо с лучшим контролем, чем карбюратор, и дешевле и проще в обслуживании.

Портовый или многоточечный впрыск топлива

Многоточечный впрыск топлива предусматривает выделение отдельной форсунки для каждого цилиндра, прямо за его впускным отверстием, поэтому систему иногда называют впрыском через порт. Стрельба паров топлива так близко к впускному отверстию почти гарантирует, что они будут полностью втянуты в цилиндр.Основным преимуществом является то, что MPFI измеряет топливо более точно, чем конструкции TBI, лучше обеспечивает желаемое соотношение воздух-топливо и улучшает все связанные аспекты. Кроме того, это практически исключает возможность того, что топливо будет конденсироваться или собираться во впускном коллекторе. В случае TBI и карбюраторов впускной коллектор должен быть спроектирован так, чтобы отводить тепло от двигателя, что является мерой для испарения жидкого топлива.

В двигателях, оснащенных MPFI, в этом нет необходимости, поэтому впускной коллектор может быть изготовлен из более легкого материала, даже из пластика.Результатом является постепенное повышение экономии топлива. Кроме того, там, где обычные металлические впускные коллекторы должны быть расположены наверху двигателя для отвода тепла, те, которые используются в MPFI, могут быть размещены более творчески, предоставляя инженерам гибкость при проектировании.

Последовательный впрыск топлива

Последовательный впрыск топлива, также называемый последовательным впрыском топлива в каналы (SPFI) или впрыском по времени, представляет собой тип многоточечного впрыска. Хотя в базовом MPFI используется несколько форсунок, все они распыляют топливо одновременно или группами.В результате топливо может «зависать» над портом до 150 миллисекунд, когда двигатель работает на холостом ходу. Это может показаться небольшим, но этого недостатка достаточно, чтобы инженеры устранили его: последовательный впрыск топлива запускает каждую форсунку независимо. Как и свечи зажигания, они распыляют топливо непосредственно перед тем, как открывается впускной клапан. Это кажется незначительным шагом, но повышение эффективности и выбросов достигается в очень малых дозах.

Прямой впрыск

Прямой впрыск максимально продвигает концепцию впрыска топлива, впрыскивая топливо непосредственно в камеры сгорания, минуя клапаны.Прямой впрыск, более распространенный в дизельных двигателях, начинает появляться в конструкциях бензиновых двигателей, иногда называемых DIG для бензина с прямым впрыском. Опять же, дозирование топлива даже более точное, чем в других схемах впрыска, а прямой впрыск дает инженерам еще одну переменную, позволяющую точно влиять на то, как происходит сгорание в цилиндрах. Наука о конструкции двигателя изучает, как воздушно-топливная смесь вращается в цилиндрах и как взрыв распространяется от точки воспламенения.

Такие вещи, как форма цилиндров и поршней; расположение портов и свечей зажигания; время, продолжительность и интенсивность искры; и количество свечей зажигания на цилиндр (возможно более одной) — все это влияет на равномерность и полноту сгорания топлива в бензиновом двигателе. Прямой впрыск — еще один инструмент в этой области, который можно использовать в двигателях с низким уровнем выбросов.

Редакционный отдел Cars.com — ваш источник автомобильных новостей и обзоров. В соответствии с Cars.com, редакторы и рецензенты не принимают подарки или бесплатные поездки от автопроизводителей. Редакционный отдел не зависит от отделов рекламы, продаж и спонсируемого контента Cars.com.

доля

Главный редактор Джо Брузек освещает краткосрочный и долгосрочный парк тестовых автомобилей Cars.com и водит Pontiac Firebird Trans Am 1998 года выпуска.Написать ДжоФункция впрыска дизельного топлива

Система впрыска топлива лежит в основе дизельного двигателя. Сжимая и впрыскивая топливо, система нагнетает его в воздух, который был сжат до высокого давления в камере сгорания.

В состав системы впрыска дизельного топлива входят:

- ТНВД — нагнетает топливо до высокого давления

- Трубка высокого давления — подает топливо на форсунку

- форсунка — впрыскивает топливо в цилиндр

- подкачивающий насос — всасывает топливо из топливного бака

- фильтр топливный — фильтрует топливо

Некоторые типы топливных баков также имеют топливный отстойник на дне фильтра для отделения воды от топлива.

Функции системы

Система впрыска дизельного топлива выполняет четыре основные функции:

Подача топлива

Элементы насоса, такие как цилиндр и плунжер, встроены в корпус насоса высокого давления. Топливо сжимается до высокого давления, когда кулачок поднимает плунжер, а затем направляется в инжектор.

Регулировка количества топлива

В дизельных двигателях поступление воздуха практически постоянно, независимо от частоты вращения и нагрузки.Если количество впрыска изменяется в зависимости от частоты вращения двигателя и время впрыска остается постоянным, мощность и расход топлива изменяются. Поскольку мощность двигателя почти пропорциональна количеству впрыска, она регулируется педалью акселератора.

Регулировка момента впрыска

Задержка зажигания — это период времени между моментом впрыска, воспламенения и сгорания топлива и достижением максимального давления сгорания. Поскольку этот период времени почти постоянен, независимо от частоты вращения двигателя, таймер используется для регулировки и изменения момента впрыска, что позволяет достичь оптимального сгорания.

Распылительное топливо

Когда топливо нагнетается впрыскивающим насосом и затем распыляется из форсунки, оно полностью смешивается с воздухом, улучшая тем самым воспламенение. Результат — полное сгорание.

Как работает впрыск топлива?

Когда дело доходит до характеристик двигателя, есть несколько вещей более важных, чем подача топлива. Весь воздух, который вы можете силой втянуть в цилиндры, ничего не сделает без соответствующего количества топлива для сжигания.По мере развития двигателей на протяжении двадцатого века, настал момент, когда карбюраторы стали самым слабым звеном трансмиссии с точки зрения эффективности и надежности. Впрыск топлива с тех пор стал стандартной функцией каждого нового автомобиля.

Топливные форсунки распыляют газ, обеспечивая более равномерное и последовательное зажигание в камере сгорания. В отличие от карбюраторов, которые полагаются на вакуум, создаваемый двигателем для всасывания топлива в цилиндры, системы впрыска топлива точно доставляют постоянный объем топлива.В современных автомобилях используются электронные системы впрыска топлива, которые контролируются ЭБУ.

Рост впрыска топлива был столь же предсказуем, как рост популярности самих автомобилей. На рубеже 20-го века для транспортного средства было невероятно двигаться со скоростью 60 миль в час. На рубеже 21-го века люди стонали из-за того, что движение по шоссе составляло всего 60 миль в час. Сегодняшние автомобили более надежны и более приспособлены к комфорту и безопасности пассажиров, чем кто-либо мог представить столетие назад.

Чем заменил впрыск топлива?

Системы впрыска топлива предлагались как модернизация карбюраторов, когда они впервые появились, и оставались в этой роли до 1980-х годов, когда они стали стандартным оборудованием на каждом новом автомобиле. Впрыск топлива имеет ряд преимуществ по сравнению с карбюратором, но в конечном итоге карбюратор погубила стоимость производства.

Долгое время карбюраторы были для производителей автомобилей самым простым и дешевым способом подачи топлива в цилиндры своих двигателей.Серия нехватки нефти в 1970-х годах вынудила правительство регулировать экономию топлива в транспортных средствах. Когда производителям потребовалось разработать более эффективные конструкции карбюраторов и изготовить более сложные детали, стоимость производства карбюраторных автомобилей стала достаточно высокой, и впрыск топлива стал более экономичным решением.

Для потребителей это была действительно отличная новость. Автомобили с системой впрыска топлива ездят более стабильно и значительно реже требуют обслуживания и настройки. Выбросы также легче контролировать, а экономия топлива повышается за счет более эффективной подачи топлива.Существует ряд различных систем впрыска топлива, но все они могут быть разделены на две категории: механический впрыск топлива и электронный впрыск топлива.

Электронный впрыск топлива (EFI)

Электронный впрыск топлива позволяет чрезвычайно точно контролировать количество топлива, впрыскиваемого в цилиндры. Для этого необходимо выполнить довольно простой процесс:

Топливо выходит из топливного бака через топливный насос . Он проходит по топливопроводам к двигателю.

Регулятор давления топлива сужает поток топлива и пропускает только рассчитанное количество топлива к форсункам.

Регулятор давления топлива знает, сколько топлива должно пройти к форсункам, по сигналу датчика массового расхода воздуха (MAF). Этот датчик отслеживает, сколько воздуха поступает в двигатель в любой момент времени. Общий объем воздуха, поступающего в двигатель, вместе с оптимальным соотношением воздух / топливо, определенным производителем, дает электронному блоку управления (ЭБУ) достаточно информации для расчета точного количества топлива, необходимого двигателю.

Сами топливные форсунки открываются, чтобы впустить распыленный газ непосредственно в камеру сгорания или в корпус дроссельной заслонки.

Механический впрыск топлива

Механический впрыск топлива был разработан до EFI и проложил путь для развития технологии EFI. Основное различие между двумя системами заключается в том, что в механических системах впрыска топлива используются механические устройства для дозирования правильного количества топлива в двигатель. Эти системы, как карбюраторы, должны быть настроены на оптимальную производительность, но также должны подавать топливо через форсунки.