В «Энергомаше» ответили на слова Илона Маска о превосходстве двигателя Raptor над российским РД-180

Главный конструктор НПО «Энергомаш» Петр Левочкин ответил на слова генерального директора SpaceX Илона Маска о превосходстве двигателя Raptor над российским жидкостным ракетным двигателем РД-180. Об этом в понедельник сообщается на сайте Роскосмоса.

Ранее Илон Маск сообщил, что двигатель Raptor на испытаниях в камере сгорания достиг давления 268,9 бар (приблизительно 274,2 килограммов силы на квадратный сантиметр). Тогда как РД-180, по данным производителя НПО «Энергомаш», развивает давление в камере сгорания 261,7 килограммов силы на квадратный сантиметр.

В ответ на это Лавочкин заметил, что сравнение характеристик РД-180 и Raptor подобно сравнению дизельного и бензинового двигателей.

«Господин Маск, не будучи техническим специалистом, не учитывает, что в двигателе РД-180 для ракеты-носителя Atlas используется совершенно другая топливная схема — »кислород-керосин«, а это иные параметры работы двигателя», — сказал он.

По словам инженера, «Энергомаш» сертифицировал двигатель РД-180 с 10% запасом, то есть давление в его камере сгорания выше 280 атмосфер.

Левочкин отметил, что двигатель Raptor работает по схеме «газ-газ», для которой указанный Маском уровень давления не является чем-то выдающимся. По его словам, в своих разработках для данных схем российские специалисты закладывают уровень давления в камере более 300 атмосфер. При этом сам параметр давления в камере не является выходной характеристикой двигателя, такой как тяга и удельный импульс, пояснил главный конструктор.

Вместе с тем Петр Левочкин, несмотря на конкуренцию двух фирм-производителей, приветствовал первые успехи своих американских коллег в области ракетного двигателестроения, признав, что при разработке Raptor они вышли на рекордный для них уровень по давлению в камере.

НПО «Энергомаш» поставляет РД-180 американской стороне с 1997 года. Российские двигатели используются на ракете Atlas V, осуществляющей запуски аппаратов для ВВС США, а также научных и исследовательских миссий NASA. Ранее Пентагон заявил, что планирует отказаться от российских ракетных двигателей, как только это станет возможным, и появятся достойные конкуренты РД-180.

Ранее Пентагон заявил, что планирует отказаться от российских ракетных двигателей, как только это станет возможным, и появятся достойные конкуренты РД-180.

Особенности двигателя FSI в автомобилях Volkswagen

Единственная модель Volkswagen, которая комплектуется FSI — внедорожник 4WD Touareg. Этот тип двигателя не самый популярный на автомобилях Volkswagen, в отличии от TSI или MPI. На Passat В8, Passat СС, Tiguan устанавливают сейчас (2016 года) только двигатели типа TSI. На Golf и Jetta кроме TSI устанавливают также MPI-двигатели.

Работа двигателя FSI заключается в том, что при помощи насоса высокого давления бензин поступает сразу в камеру сгорания. Впрыск бензина осуществляется специальными форсунками, которые имеют шесть отверстий. Калиброванные отверстия обеспечивают равномерное распределение бензина по всей камере сгорания. Смешивание бензина с воздухом производится с помощью управляемых воздушных заслонок. Благодаря такой технологии получается однородная топливовоздушная смесь, которая дает максимальный эффект при сгорании. Применение такой технологии в двигателях FSI, делает их наиболее безопасными и экологичными.

Наличие электронных систем позволяет подавать в цилиндры точное количество топлива, объем которого зависит от режима работы двигателя. Имеется еще одна особенность двигателя FSI, которой нет в других типах двигателей — наличие функции двойного впрыска, при которой производится распределение топливной смеси между тактами впрыска и сжатия. Такая функция становится очень полезной во время пуска двигателя в зимнее время. Производится обогащение топливной смеси, оно производится до полного нагрева двигателя и каталитического нейтрализатора.

Производится обогащение топливной смеси, оно производится до полного нагрева двигателя и каталитического нейтрализатора.

Важным элементом двигателя является насос высокого давления, приводом для которого служит четырехсторонний кулачек, расположенный на распределительном вале выпускных клапанов. Основным отличием двигателя FSI является то, что у него нет турбины, как, к примеру, в двигателе TSI. Также эти двигатели являются более экономичными, динамичными и экологически безопасными.

Топливная система

В двигателе имеется две схемы движения бензина — контур с низким и контур с высоким давлением.

Детали контура низкого давления:

- Бак для бензина.

- Бензиновый насос.

- Фильтрующий элемент для очищения топлива.

- Клапан сброса излишнего топлива.

- Регулятор давления бензина.

Контур низкого давления осуществляет подачу бензина от топливного бака с к топливному насосу высокого давления (ТНВД) в требуемых объемах.

Детали контура высокого давления:

- ТНВД.

- Топливопровод.

- Распределяющий топливопровод.

- Датчик контроля давления.

- Предохранительный клапан.

- Форсунки.

Данный контур обеспечивает подачу бензина в камеры сгорания мотора. Давление в этой цепи составляет 10…11 Мпа.

Поддержание требуемого давления впрыска обеспечивается топливным насосом высокого давления. Привод насоса осуществляется от четырехстороннего кулачка расположенного на распределительном вале выпускных клапанов. Благодаря такой компоновке уменьшается требуемая рабочая нагрузка, увеличивается точность подачи. Смешивание бензина с воздухом производится непосредственно в камере сгорания (в инжекторных и карбюраторных двигателях этот процесс производится во впускном коллекторе). Прямая подача бензина в камеру позволяет добиться его полного сгорания, что в свою очередь значительно сокращает выброс токсических веществ в атмосферу.

Преимущества двигателя FSI

Двигатель FSI имеет ряд положительных характеристик, которые выгодно отличают его от двигателей других систем.

- Благодаря наличию электромагнитного клапана очень точно определяется момент подачи топлива в цилиндр.

- Данная система обеспечивает хорошие тяговые показатели на средних и малых оборотах.

- Сравнивая экономические показатели двигателя FSI с другими типами моторов, экономия бензина доходит до 25%.

- Выхлопные газы неоднократно проходят процесс рециркуляции, это понижает их токсичность.

Недостатки двигателя FSI

Такой двигатель имеет прямой впрыск топлива, а значит, является очень требовательным к качеству топлива. Высокие требования предъявляются также и к используемым топливным фильтрам, которые должны быть надлежащего качества и меняться в соответствии с инструкциями к автомобилю.

В «Энергомаше» ответили на заявление Маска о российском двигателе РД-180

https://ria.ru/20190211/1550711290.html

В «Энергомаше» ответили на заявление Маска о российском двигателе РД-180

В «Энергомаше» ответили на заявление Маска о российском двигателе РД-180

Главный конструктор НПО «Энергомаш» Петр Левочкин назвал сравнение характеристик российского ракетного двигателя РД-180 с двигателем Илона Маска Raptor подобным РИА Новости, 12. 02.2019

02.2019

2019-02-11T23:11

2019-02-11T23:11

2019-02-12T02:14

илон маск

энергомаш

роскосмос

наука

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdn24.img.ria.ru/images/152565/42/1525654204_0:5:1037:588_1920x0_80_0_0_75430862e213a51259aaa3c8db3b65e9.jpg

МОСКВА, 11 фев — РИА Новости. Главный конструктор НПО «Энергомаш» Петр Левочкин назвал сравнение характеристик российского ракетного двигателя РД-180 с двигателем Илона Маска Raptor подобным сравнению дизельного и бензинового двигателей.»Господин Маск, не будучи техническим специалистом, не учитывает, что в двигателе РД-180 для ракеты-носителя Atlas используется совершенно другая топливная схема – «кислород-керосин», а это иные параметры работы двигателя», — приводятся слова Левочкина на сайте Роскосмоса.Он отметил, что «Энергомаш» сертифицировал двигатель РД-180 с 10% запасом, то есть давление в его камере сгорания выше 280 атмосфер. Левочкин сообщил, что двигатель Raptor работает на схеме «газ-газ» и что в подобного рода схемах такой уровень давления в камере сгорания не является чем-то выдающимся. «В своих разработках для данных схем мы закладываем уровень давления в камере более 300 атмосфер. А сам параметр давление в камере не является выходной характеристикой двигателя, такой как тяга и удельный импульс», — пояснил он.В то же время Левочкин отметил, что, несмотря на конкуренцию двух фирм-производителей двигателей, «мы как инженеры приветствуем первые успехи коллег из компании SpaceX в области ракетного двигателестроения». «При разработке двигателя Raptor американские инженеры вышли на рекордный для себя уровень по давлению в камере. Это свидетельствует о достаточно высоком уровне разработок и производственных процессов в компании SpaceX», — сказал он.Ранее гендиректор SpaceX Илон Маск заявил о том, что двигатель Raptor на испытаниях побил рекорд по давлению в камере сгорания, установленный двигателем РД-180. По словам Маска, Raptor достиг давления 268,9 бар (приблизительно 274,2 килограммов силы на квадратный сантиметр.

Левочкин сообщил, что двигатель Raptor работает на схеме «газ-газ» и что в подобного рода схемах такой уровень давления в камере сгорания не является чем-то выдающимся. «В своих разработках для данных схем мы закладываем уровень давления в камере более 300 атмосфер. А сам параметр давление в камере не является выходной характеристикой двигателя, такой как тяга и удельный импульс», — пояснил он.В то же время Левочкин отметил, что, несмотря на конкуренцию двух фирм-производителей двигателей, «мы как инженеры приветствуем первые успехи коллег из компании SpaceX в области ракетного двигателестроения». «При разработке двигателя Raptor американские инженеры вышли на рекордный для себя уровень по давлению в камере. Это свидетельствует о достаточно высоком уровне разработок и производственных процессов в компании SpaceX», — сказал он.Ранее гендиректор SpaceX Илон Маск заявил о том, что двигатель Raptor на испытаниях побил рекорд по давлению в камере сгорания, установленный двигателем РД-180. По словам Маска, Raptor достиг давления 268,9 бар (приблизительно 274,2 килограммов силы на квадратный сантиметр. Российский жидкостный ракетный двигатель РД-180, согласно информации на сайте производителя НПО «Энергомаш», развивает давление в камере сгорания 261,7 килограммов силы на квадратный сантиметр.

Российский жидкостный ракетный двигатель РД-180, согласно информации на сайте производителя НПО «Энергомаш», развивает давление в камере сгорания 261,7 килограммов силы на квадратный сантиметр.

https://ria.ru/20190114/1549343861.html

https://ria.ru/20190123/1549796264.html

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2019

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

https://cdn23.img.ria.ru/images/152565/42/1525654204_0:0:785:588_1920x0_80_0_0_4c13a76df99acf2830f79b8b3060ac58. jpg

jpgРИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

илон маск, энергомаш, роскосмос

МОСКВА, 11 фев — РИА Новости. Главный конструктор НПО «Энергомаш» Петр Левочкин назвал сравнение характеристик российского ракетного двигателя РД-180 с двигателем Илона Маска Raptor подобным сравнению дизельного и бензинового двигателей.

«Господин Маск, не будучи техническим специалистом, не учитывает, что в двигателе РД-180 для ракеты-носителя Atlas используется совершенно другая топливная схема – «кислород-керосин», а это иные параметры работы двигателя», — приводятся слова Левочкина на сайте Роскосмоса.

14 января 2019, 18:58НаукаСША будут покупать у России двигатели РД-180 как минимум до 2023-2024 годовОн отметил, что «Энергомаш» сертифицировал двигатель РД-180 с 10% запасом, то есть давление в его камере сгорания выше 280 атмосфер.

Левочкин сообщил, что двигатель Raptor работает на схеме «газ-газ» и что в подобного рода схемах такой уровень давления в камере сгорания не является чем-то выдающимся.

«В своих разработках для данных схем мы закладываем уровень давления в камере более 300 атмосфер. А сам параметр давление в камере не является выходной характеристикой двигателя, такой как тяга и удельный импульс», — пояснил он.

23 января 2019, 19:15НаукаЭксперт оценил перспективы технологического прорыва в космической отраслиВ то же время Левочкин отметил, что, несмотря на конкуренцию двух фирм-производителей двигателей, «мы как инженеры приветствуем первые успехи коллег из компании SpaceX в области ракетного двигателестроения».

«При разработке двигателя Raptor американские инженеры вышли на рекордный для себя уровень по давлению в камере. Это свидетельствует о достаточно высоком уровне разработок и производственных процессов в компании SpaceX», — сказал он.

Ранее гендиректор SpaceX Илон Маск заявил о том, что двигатель Raptor на испытаниях побил рекорд по давлению в камере сгорания, установленный двигателем РД-180. По словам Маска, Raptor достиг давления 268,9 бар (приблизительно 274,2 килограммов силы на квадратный сантиметр. Российский жидкостный ракетный двигатель РД-180, согласно информации на сайте производителя НПО «Энергомаш», развивает давление в камере сгорания 261,7 килограммов силы на квадратный сантиметр.

По словам Маска, Raptor достиг давления 268,9 бар (приблизительно 274,2 килограммов силы на квадратный сантиметр. Российский жидкостный ракетный двигатель РД-180, согласно информации на сайте производителя НПО «Энергомаш», развивает давление в камере сгорания 261,7 килограммов силы на квадратный сантиметр.

Дизельный двигатель CITY SERVICE автосервис в Тольятти автозаводский район. СТО городской Авто Сити Сервис

В последнее десятилетие дизельные технологии развиваются впечатляющими темпами. Модификации легковых авто с дизельными моторами составляют половину новых автомобилей, продаваемых в Европе. Густой черный дым из выхлопной трубы, громкое тарахтение и неприятный запах остались далеко в прошлом. Дизельные моторы сегодня – это не только экономичность, но также высокая мощность и достойные динамические характеристики.

Современный дизель стал тихим и экологически чистым. Как же удалось этому типу ДВС соответствовать постоянно ужесточающимся нормам токсичности и при этом не только не проигрывать в тяговитости и экономичности, но и улучшать эти показатели? Рассмотрим все по порядку…

Принцип работы

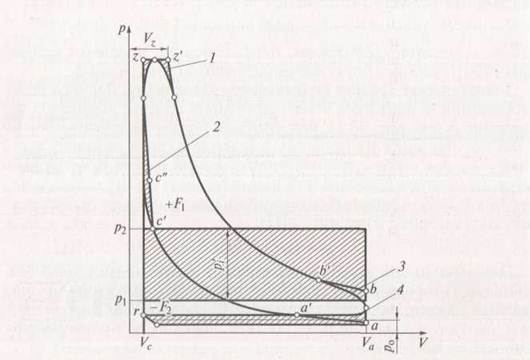

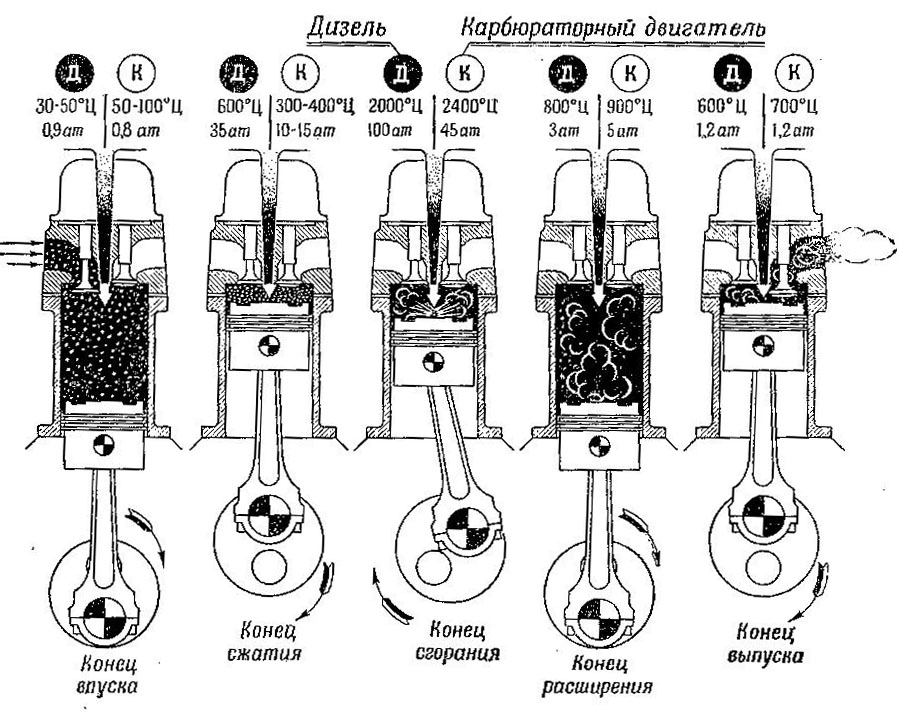

На первый взгляд дизельный двигатель почти не отличается от обычного бензинового – те же цилиндры, поршни, шатуны. Главные и принципиальные отличия заключаются в способе образования и воспламенения. В карбюраторных и обычных инжекторных двигателях приготовление смеси происходит не в цилиндре, а во впускном тракте.

Главные и принципиальные отличия заключаются в способе образования и воспламенения. В карбюраторных и обычных инжекторных двигателях приготовление смеси происходит не в цилиндре, а во впускном тракте.

В бензиновых двигателях с непосредственным впрыском смесь образуется так же как и в дизелях- непосредственно в цилиндре. В бензиновом моторе топливо-воздушная смесь в цилиндре воспламеняется в нужный момент от искрового разряда. В дизеле же топливо воспламеняется не от искры, а вследствие высокой температуры воздуха в цилиндре.

Рабочий процесс в дизеле происходит следущим образом: вначале в цилиндр попадает чистый воздух, который за счет большой степени сжатия (16-24:1) разогревается до 700-900°С. Дизтопливо впрыскивается под высоким давлением в камеру сгорания при подходе поршня к верхней мертвой точке. А так как воздух уже сильно разогрет, после смешивания с ним происходит воспламенение топлива. Самовоспламенение сопровождается резким нарастанием давления в цилиндре – отсюда повышенная шумность и жесткость работы дизеля.

Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Дизель имеет больший КПД (у дизеля – 35–45%, у бензинового – 25–35%) и крутящий момент. К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Но описанные недостатки относятся в основном к старым конструкциям, а в современных эти проблемы уже не являются столь очевидными.

Конструкция

Особенности

Как уже отмечалось, конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки – ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей — это поршень.

Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода.

Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода.

Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя.

Технические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива.

Типы камер сгорания

Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

Несколько лет назад на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью.

Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом.

Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом.

Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.

Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в

цилиндр, камера сгорания выполнена в днище поршня. До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона.

Сейчас благодаря повсеместному внедрению электронного управления процессом дозирования топлива удалось оптимизировать процесс сгорания топливной смеси в дизеле с неразделенной камерой сгорания и существенно снизить шумность. Новые дизельные двигатели разрабатываются только с непосредственным впрыском.

Системы питания

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Топливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль гидромеханической форсунки каждого цилиндра. Такие форсунки открываются исключительно под воздействием высокого давления в топливной магистрали и закрываются при его снижении.

Существует два типа ТНВД: рядные многоплунжерные и распределительного типа. Рядный ТНВД состоит из отдельных секций по числу цилиндров дизеля, каждая из которых имеет гильзу и входящий в нее плунжер, который приводится в движение кулачковым валом, получающим вращение от двигателя. Секции таких механизмов расположены, как правило, в ряд, отсюда и название – рядные ТНВД. Рядные насосы в настоящее время практически не применяются ввиду того, что они не могут обеспечить выполнение современных требований по экологии и шумности. Кроме того, давление впрыска таких насосов зависит от оборотов коленвала.

Рядный ТНВД состоит из отдельных секций по числу цилиндров дизеля, каждая из которых имеет гильзу и входящий в нее плунжер, который приводится в движение кулачковым валом, получающим вращение от двигателя. Секции таких механизмов расположены, как правило, в ряд, отсюда и название – рядные ТНВД. Рядные насосы в настоящее время практически не применяются ввиду того, что они не могут обеспечить выполнение современных требований по экологии и шумности. Кроме того, давление впрыска таких насосов зависит от оборотов коленвала.

Распределительные ТНВД создают значительно более высокое давление впрыска топлива, нежели насосы рядные, и обеспечивают выполнение действующих нормативов, регламентирующих токсичность выхлопа. Этот механизм поддерживает нужное давление в системе в зависимости от режима работы двигателя. В распределительных ТНВД система нагнетания имеет один плунжер-распределитель, совершающий поступательное движение для нагнетания топлива и вращательное для распределения топлива по форсункам.

Эти насосы компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах. В то же время они предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Ужесточение в начале 90-х законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей интенсивно совершенствовать топливоподачу. Сразу же стало ясно, что с устаревшей механической системой питания эту задачу не решить. Традиционные механические системы впрыска топлива имеют существенный недостаток: давление впрыска зависит от частоты вращения двигателя и нагрузочного режима.

Это значит, что при низкой нагрузке давление впрыска падает, в результате топливо при впрыске плохо распыляется, попадая в камеру сгорания слишком крупными каплями, которые оседают на ее внутренних поверхностях. Из-за этого уменьшается КПД сгорания топлива и повышается уровень токсичности отработанных газов.

Кардинально изменить ситуацию могла только оптимизация процесса горения топливо – воздушной смеси. Для чего надо заставить весь её объём воспламениться в максимально короткое время. А здесь необходима высокая точность дозы и точность момента впрыскивания. Сделать это можно, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи. Дело в том, что чем выше давление впрыска, тем лучше качество его распыления, а соответственно – и смешивания с воздухом.

В конечном итоге это способствует более полному сгоранию топливо-воздушной смеси, а значит и уменьшению вредных веществ в выхлопе. Хорошо, спросите вы, а почему бы не сделать такое же повышенное давление в обычном ТНВД и всей этой системе? Увы, не получится. Потому что есть такое понятие, как “волновое гидравлическое давление”. При любом изменении расхода топлива в трубопроводах от ТНВД к форсункам возникают волны давления, “бегающие” по топливопроводу. И чем сильнее давление, тем сильнее эти волны. И если далее повышать давление, то в какой-то момент может произойти обыкновенное разрушение трубопроводов. Ну, а о точности дозирования механической системы впрыска даже и говорить не приходится.

И если далее повышать давление, то в какой-то момент может произойти обыкновенное разрушение трубопроводов. Ну, а о точности дозирования механической системы впрыска даже и говорить не приходится.

В результате были разработаны два новых типа систем питания – в первом форсунку и плунжерный насос объединили в один узел (насос-форсунка), а в другом ТНВД начал работать на общую топливную магистраль (Common Rail), из которой топливо поступает на электромагнитные (или пьезоэлектрические) форсунки и впрыскивается по команде электронного блока управления. Но с принятием Евро 3 и 4 и этого оказалось мало, и в выхлопные системы дизелей внедрили сажевые фильтры и катализаторы.

Насос-форсунка устанавливается в головку блока двигателя для каждого цилиндра. Она приводится в действие от кулачка распределительного вала с помощью толкателя. Магистрали подачи и слива топлива выполнены в виде каналов в головке блока. За счет этого насос-форсунка может развить давление до 2200 бар. Дозированием топлива, сжатого до такой степени и управлением угла опережения впрыска занимается электронный блок управления, выдавая сигналы на запорные электромагнитные или пьезоэлектрические клапаны насос-форсунок.

Насос-форсунки могут работать в многоимпульсном режиме (2-4 впрыска за цикл). Это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, что смягчает работу мотора и снижает токсичность выхлопа. Недостаток насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии.

Система питания Common Rail используется в дизелях серийных моделей с 1997 года. Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска.

Система Common Rail состоит из резервуара – аккумулятора высокого давления (иногда его называют рампой), топливного насоса, электронного блока управления (ЭБУ) и комплекта форсунок, соединенных с рампой. В рампе блок управления поддерживает, меняя производительность насоса, постоянное давление на уровне 1600-2000 бар при различных режимах работы двигателя и при любой последовательности впрыска по цилиндрам.

В рампе блок управления поддерживает, меняя производительность насоса, постоянное давление на уровне 1600-2000 бар при различных режимах работы двигателя и при любой последовательности впрыска по цилиндрам.

Открытием-закрытием форсунок управляет ЭБУ, который рассчитывает оптимальный момент и длительность впрыска, на основании данных целого ряда датчиков – положения педали акселератора, давления в топливной рампе, температурного режима двигателя, его нагрузки и т. п. Форсунки могуть быть электромагнитными, либо более современными- пьезоэлектрическими. Главные преимущества пьезоэлектрических форсунок – высокая скорость срабатывания и точность дозирования. Форсунки в дизелях c Common rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Сначала поступает крохотная, всего около милиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд».

Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно, снижается количество вредных компонентов в выхлопе. Многократная подача топлива за один такт попутно обеспечивает снижение температуры в камере сгорания, что приводит к уменьшению образования окиси азота- одной из наиболее токсичных составляющих выхлопных газов дизеля.

Вследствие этого мотор работает мягче и менее шумно, снижается количество вредных компонентов в выхлопе. Многократная подача топлива за один такт попутно обеспечивает снижение температуры в камере сгорания, что приводит к уменьшению образования окиси азота- одной из наиболее токсичных составляющих выхлопных газов дизеля.

Характеристики двигателя с Common Rail во многом зависят от давления впрыска. В системах третьего поколения оно составляет 2000 бар. В ближайшее время в серию будет запущено четвертое поколение Common Rail с давлением впрыска 2500 бар.

Турбодизель

Эффективным средством повышения мощности и гибкости работы является турбонаддув двигателя. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя.

Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала – “турбоямы”. Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором.

Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором.

На многих автомобилях устанавливается промежуточный охладитель наддуваемого воздуха – интеркулер, позволяющий поднять массовое наполнение цилиндров и на 15-20 % увеличить мощность. Наддув позволяет добиться одинаковой мощности с атмосферным мотором при меньшем рабочем объеме, а значит, снизить массу двигателя. Турбонаддув, помимо всего прочего, служит для автомобиля средством повышения “высотности” двигателя – в высокогорных районах, где атмосферному дизелю не хватает воздуха, наддув оптимизирует сгорание и позволяет уменьшить жесткость работы и потерю мощности.

В то же время турбодизель имеет и некоторые недостатки, связанные в основном с надежностью работы турбокомпрессора. Так, ресурс турбокомпрессора существенно меньше ресурса двигателя. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Неисправный агрегат может полностью вывести из строя сам двигатель. Кроме того, собственный ресурс турбодизеля несколько ниже такого же атмосферного дизеля из-за большой степени форсирования. Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

Неисправный агрегат может полностью вывести из строя сам двигатель. Кроме того, собственный ресурс турбодизеля несколько ниже такого же атмосферного дизеля из-за большой степени форсирования. Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

Прогресс дизельных двигателей сегодня преследует две основные цели: увеличение мощности и уменьшение токсичности. Поэтому все современные легковые дизели имеют турбонаддув (самый эффективный способ увеличения мощности) и Соmmоn Rail.

Компрессия в цилиндрах двигателя, норма для различных видов силовых агрегатов

Уменьшение объема газа при помощи внешнего воздействия называется компрессией. Какая компрессия должна быть в двигателе автомобиля для его бесперебойного функционирования?

Работа двигателей внутреннего сгорания осуществляется при помощи создания высокого давления в рабочих цилиндрах. Уменьшение объема при движении поршня вверх приводит к существенному повышению температуры в камере сгорания с последующим воспламенением топливовоздушной смеси. Компрессия в цилиндрах двигателя косвенно показывает состояние всех элементов, входящих в цилиндропоршневую группу.

Уменьшение объема при движении поршня вверх приводит к существенному повышению температуры в камере сгорания с последующим воспламенением топливовоздушной смеси. Компрессия в цилиндрах двигателя косвенно показывает состояние всех элементов, входящих в цилиндропоршневую группу.

Степень сжатия двигателя характеризует отношение объемов цилиндра при расположении поршня в верхнем положении и нижнем соответственно. Для каждого движка данная величина является постоянной.

Компрессия в двигателе имеет склонность к постепенному уменьшению, т. к. в процессе эксплуатации элементы двигателя, принимающие участие в его работе, изнашиваются и приходят в негодность, что приводит к нарушению герметичности в системе.

От давления в цилиндрах силового агрегата зависят следующие свойства:

- Бесперебойный запуск мотора, особенно в зимнее время.

- Отсутствие вибрации силового агрегата при работе на малых и холостых оборотах.

- Сбалансированность мотора.

- Наличие хороших характеристик в динамике автомобиля.

Перечень деталей, ответственных за уровень компрессии движка

При давлении топливной смеси от 15 до 30 атмосфер наибольшую нагрузку получают следующие элементы:

- прокладка головки блока цилиндров;

- поршень;

- корпус цилиндра;

- впускные и выпускные клапаны;

- компрессионные кольца.

Все перечисленные детали газораспределительного механизма испытывают многократные нагрузки, возникающие в результате воздействий высокой температуры и давления. Износ любого из этих элементов влияет на компрессию, мощность мотора и его экономические характеристики.

Давление в дизелях и бензиновых моторах

Из-за отличий в конструкции дизелей и моторов, работающих на бензине, наблюдается разная компрессия в цилиндрах двигателя. Норма давления для дизельных моторов вдвое выше, чем для бензиновых. Это обусловлено потребностью в более высоком рабочем давлении для образования вспышки дизельного топлива.

Какой величины должна быть компрессия дизеля? Дизельный двигатель можно запустить только при создании давления в цилиндрах более 22 атмосфер. Оптимальная величина компрессии для дизелей находится в пределах 28–32 атмосфер. Такой уровень возможен благодаря высокой технологичности и сложности устройства мотора.

Компрессия бензинового двигателя характеризует уровень давления на холостых оборотах силового агрегата. Величина давления зависит от марки и модели автомобиля.

Сколько должна быть компрессия в бензиновом двигателе? Для карбюраторных двигателей норма компрессии рассчитывается по специальной формуле. В основу расчета входит степень сжатия, указанная в технической документации и коэффициент, величина которого определяется принадлежностью бензинового мотора к определенной группе.

К примеру, данный коэффициент для четырехтактного движка с искровым разрядом в свече зажигания равен 1,2–1,3. Нормальная компрессия двигателя, работающего на бензине, должна быть немного выше десяти атмосфер.

Низкая компрессия может быть вызвана использованием некачественного масла, несоблюдением режима замены смазки, частой ездой на высоких скоростях.

При появлении таких симптомов, как увеличение расхода топлива и масла, снижение тяги, необходимо осуществлять диагностику мотора. Для выявления причин необязательно разбирать движок, достаточно произвести замер компрессии в цилиндрах.

Описание измерения давления

Измерение компрессии производится на прогретом движке. Проверка давления в каждом цилиндре производится своими силами при наличии измерительного прибора. Компрессия измеряется при помощи специального инструмента — компрессометра.

При выборе измерительного прибора особое внимание необходимо уделить его резьбовому наконечнику, который должен подходить для вкручивания его вместо свечей зажигания.

Для проведения диагностики мотора необходимо выполнить следующие действия:

- Снять свечу с одного цилиндра.

- Установить измерительный прибор вместо снятой свечи.

- Провернуть коленвал с помощью стартера.

- Зафиксировать показание прибора.

- Замерить давление во всех цилиндрах с последующей фиксацией данных.

- Сопоставить полученные результаты.

- Добавить немного машинного масла в поршни.

- Прокрутить мотор стартером, не вставляя свечи.

- Повторно замерить компрессию в цилиндрах.

Для получения реальных результатов при проведении диагностики компрессия должна измеряться при количестве оборотов коленчатого вала, равном 200–250 оборотов в минуту.

Данные мероприятия проводятся с целью выявления сбоя в работе одного из цилиндров. Существенное увеличение давления свидетельствует о повреждении поршня или поршневых колец. Если давление осталось неизменным,следовательно,поломка коснулась элементов головки блока цилиндров или ее прокладки.

Факторы, влияющие на давление в двигателе

Результаты измерения компрессии часто отличаются друг от друга, даже если все детали, участвующие в газораспределении, исправны. На давление в цилиндрах оказывают влияние следующие условия:

На давление в цилиндрах оказывают влияние следующие условия:

- количество поступающих воздушных масс;

- скорость вращения коленчатого вала;

- температура двигателя;

- вязкость моторного масла.

Если возникли проблемы с запуском теряется мощность, двигатель нуждается в тщательной профессиональной диагностике. Ремонтно-восстановительные работы необходимо доверить опытным специалистам. Продление срока службы двигателя и поддержание компрессии в норме зависит от грамотного и внимательного отношения к мотору.

Увеличение мощности двигателя при помощи компрессора

Компрессор — это устройство, осуществляемое сжатие и подачу воздушных масс под давлением к потребителю. Наибольшую популярность компрессоры приобрели у автогонщиков и приверженцев скоростных режимов вождения.

Для существенного увеличения мощности мотора вместо увеличения его объема можно нагнетать больше воздуха в камеру сгорания. Это повлечет подачу большего количества топлива, что создаст повышенное давление и усиление толчка выбрасываемого газа. Для этих целей используется нагнетатель воздуха — компрессор.

Для этих целей используется нагнетатель воздуха — компрессор.

Автомобильный компрессор дает возможность двигателю прибавить более 45% мощности, увеличить крутящий момент на 31%.

В зависимости от способа подачи воздуха нагнетатели делятся на три вида:

- Центробежный компрессор.

- Двухвинтовой.

- Роторный.

Благодаря конструктивным особенностям центробежного компрессора, осуществляющего принудительное повышение мощности,его используют чаще других видов нагнетателей.

Компрессор запускается при помощи вращающегося коленчатого вала двигателя, что создает дополнительную нагрузку на силовой агрегат. При создании моторов, работающих в паре с нагнетателем, дополнительно усиливают узлы, получающие добавочную нагрузку при взрывах в камере сгорания. Усовершенствование элементов силового агрегата существенно увеличивает стоимость двигателя и автомобиля в целом.

Взрыву вопреки — Авторевю

Что позволяет современным бензиновым двигателям работать без особых проблем на топливе с разным октановым числом? Откуда такая всеядность — и почему нынешние двигатели почти равнодушны к детонации?

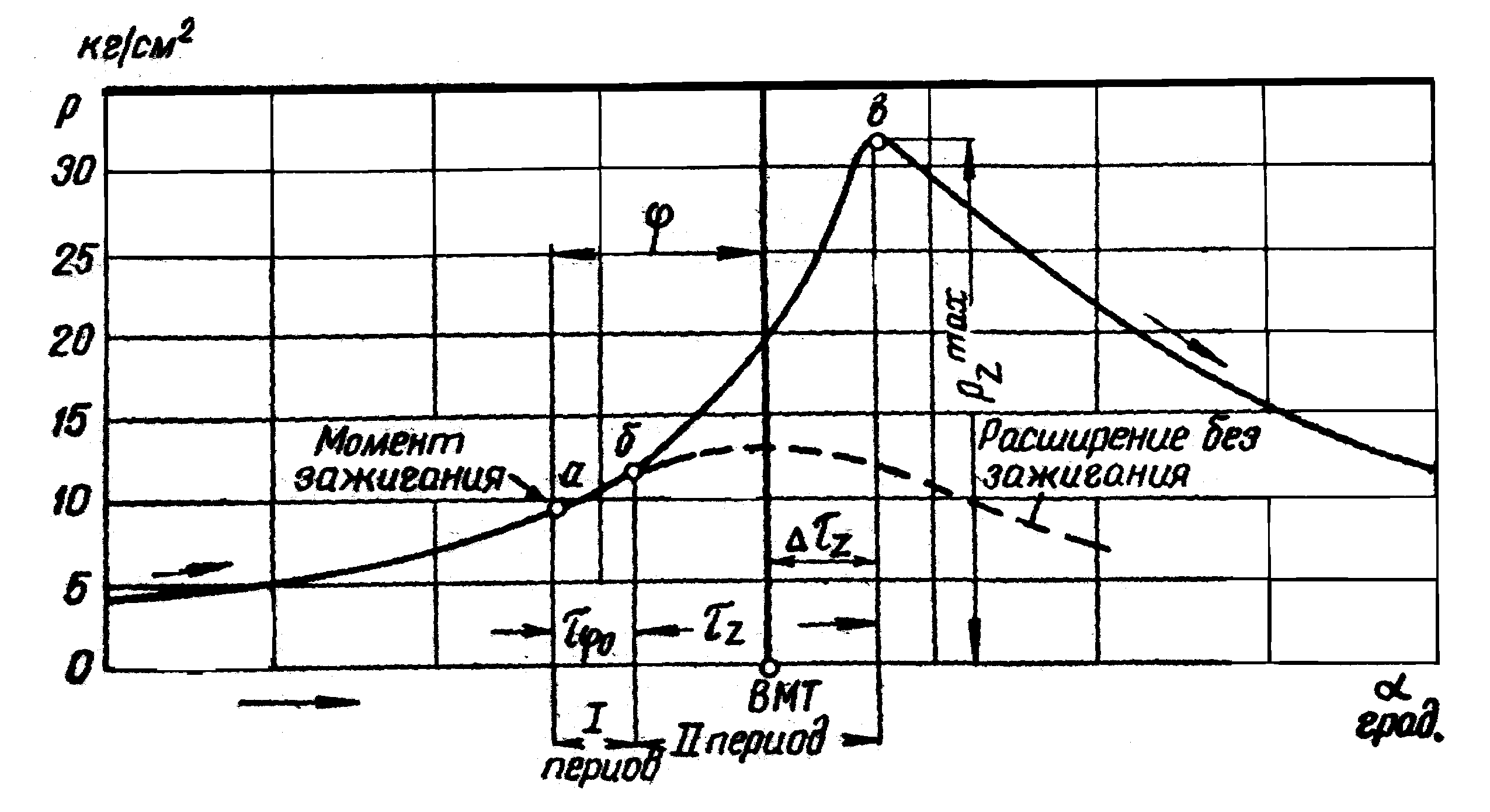

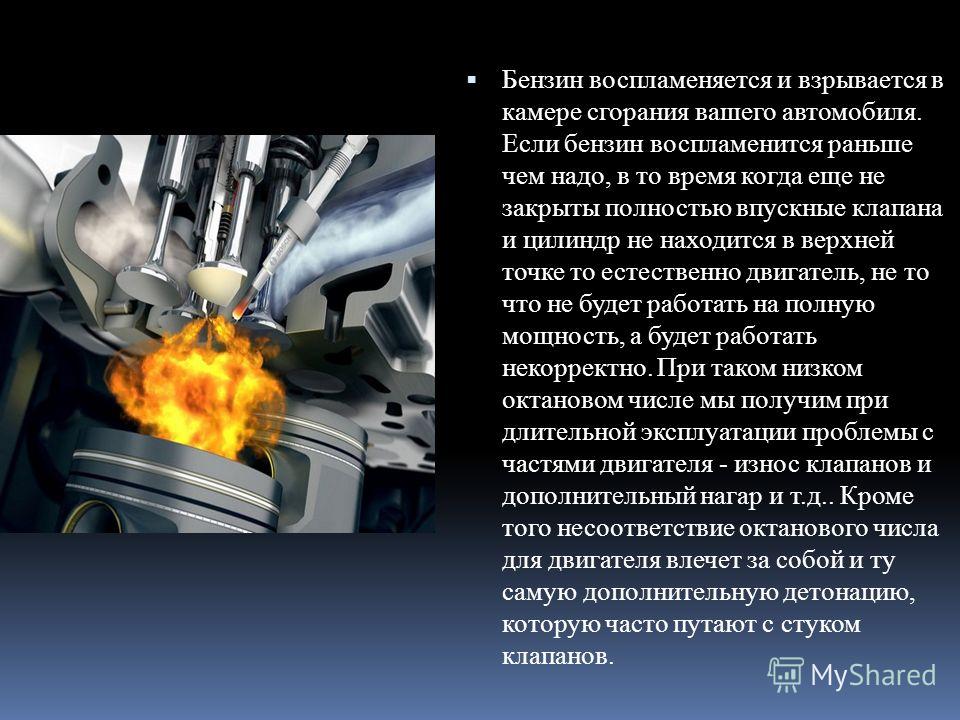

Детонация стала самым страшным врагом инженеров сразу после изобретения двигателя внутреннего сгорания в XIX веке. Для большей отдачи увеличивали степень сжатия, вслед за которой росли давление и температура смеси в цилиндре в конце такта сжатия, — и после подачи искры топливовоздушная смесь детонировала. То есть воспламенялась практически мгновенно по всему объему камеры сгорания: этакий мини-взрыв, разрушающий детали двигателя.

Для большей отдачи увеличивали степень сжатия, вслед за которой росли давление и температура смеси в цилиндре в конце такта сжатия, — и после подачи искры топливовоздушная смесь детонировала. То есть воспламенялась практически мгновенно по всему объему камеры сгорания: этакий мини-взрыв, разрушающий детали двигателя.

Проблему усугубило появление наддува: сперва на авиационных моторах (в годы Первой мировой войны), а затем и на автомобильных. Чем выше давление в цилиндре, тем больше мощность — но и склонность к детонации тоже возрастает. Конструкторам пришлось уменьшать степень сжатия и применять высокооктановый бензин, но этого было недостаточно.

Oldsmobile F-85 Jetfire 1962 года — первый серийный легковой автомобиль с турбомотором: степень сжатия у двигателя V8 объемом 3,5 л уменьшать не стали, но применили систему впрыска воды (схема справа). Мощность по сравнению с атмосферником увеличилась со 188 до 218 л.с., крутящий момент — с 312 до 408 Нм

Oldsmobile F-85 Jetfire 1962 года — первый серийный легковой автомобиль с турбомотором: степень сжатия у двигателя V8 объемом 3,5 л уменьшать не стали, но применили систему впрыска воды (схема справа). Мощность по сравнению с атмосферником увеличилась со 188 до 218 л.с., крутящий момент — с 312 до 408 Нм

Мощность по сравнению с атмосферником увеличилась со 188 до 218 л.с., крутящий момент — с 312 до 408 Нм

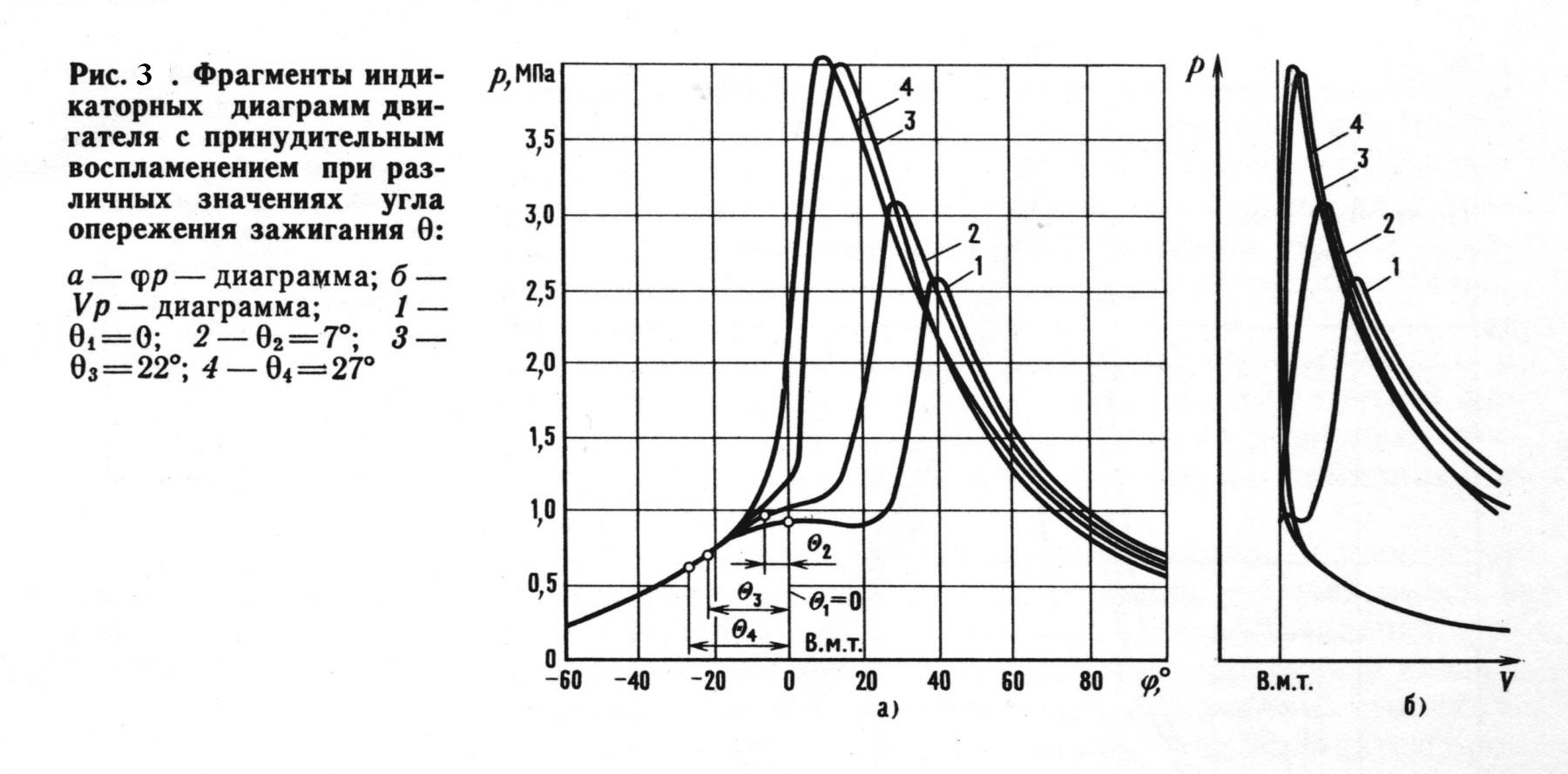

Оставалось регулировать угол опережения зажигания. Ведь чем позже проскакивает искра, тем медленнее растет давление в цилиндре, да и его пик меньше — а значит, снижается вероятность детонации.

Но вот незадача: мощность двигателя при этом тоже уменьшается. Так что в предельных режимах — например, на взлете, когда необходима максимальная отдача, — с детонацией боролись… с помощью обычной воды! Ее впрыскивали во впускной коллектор, она испарялась в камере сгорания, снижая температуру топливовоздушной смеси, — и предотвращала детонацию.

Тем временем химики тоже не сидели без дела. В 1921 году сотрудники компании General Motors Чарльз Кеттеринг и Томас Мидгли обнаружили, что добавление химического соединения под названием тетраэтилсвинец в бензин существенно повышает его антидетонационную стойкость — иными словами, увеличивает октановое число. Через пару лет в GM вместе с компанией DuPont наладили промышленное производство этой добавки к бензину под маркой Этил — намеренно не упоминая слова «свинец». Ведь этот тяжелый металл вызывает опасные отравления.

Через пару лет в GM вместе с компанией DuPont наладили промышленное производство этой добавки к бензину под маркой Этил — намеренно не упоминая слова «свинец». Ведь этот тяжелый металл вызывает опасные отравления.

Экологи начали бить тревогу с конца 60-х годов, а в 1973 году в американском Агентстве по защите окружающей среды (EPA) подготовили первый акт о запрете этилированного топлива. Но его дешевизна и усилия лоббистов химической и автомобильной промышленности были настолько велики, что заметно уменьшить использование тетраэтилсвинца в Штатах удалось только к началу 90-х. Помогло то, что тетраэтилсвинец «отравлял» каталитическое покрытие сот нейтрализаторов и препятствовал их внедрению в качестве систем очистки отработавших газов.

Toyota Crown Turbo 1980 года с системой контроля детонации при помощи резонансного пьезодатчика. Рядная двухлитровая «шестерка» M-TEU с турбонаддувом и впрыском топлива развивала 147 л.с. и 211 Нм

В конце концов тетраэтилсвинец запретили. В США — с 1996 года, в Евросоюзе — с 2000. У нас этилированный бензин нельзя производить и распространять с 2003 года. К сожалению, в слаборазвитых государствах, таких, как Алжир, Ирак, Северная Корея и Афганистан, это ядовитое топливо все еще в ходу.

В США — с 1996 года, в Евросоюзе — с 2000. У нас этилированный бензин нельзя производить и распространять с 2003 года. К сожалению, в слаборазвитых государствах, таких, как Алжир, Ирак, Северная Корея и Афганистан, это ядовитое топливо все еще в ходу.

Да и не был этилированный бензин панацеей — двигателисты не оставляли попыток придумать иное средство для борьбы с детонацией. Например, на купе Oldsmobile F-85 Jetfire 1962 года турбомотор (!) V8 3.5 мощностью 218 л.с. с высокой даже по нынешним меркам степенью сжатия 10,25:1 был оснащен системой впрыска смеси воды и метанола! Спирт был нужен, для того чтобы защитить систему от замерзания в холодное время года. В 1978 году аналогичный впрыск воды применила и шведская компания Saab, выпустившая ограниченной серией трехдверку 99 Turbo S.

Но эти модели были настоящим эксклюзивом, а большинство автолюбителей в 60-е и 70-е годы боролись с детонацией самостоятельно.

Как? Прислушиваясь. Зазвучал знакомый «металлический» детонационный звон — значит, либо на улице стало очень жарко (высокая температура окружающего воздуха — верный союзник детонации), либо бензин в баке ненадлежащего качества. Нужно было открыть капот и подкрутить специальное регулировочное колесико на трамблере — так называемый октан-корректор — в сторону уменьшения угла опережения зажигания. Если водитель все делал правильно, то детонация исчезала. А заводская настройка угла опережения зажигания, разумеется, была очень мягкой: чтобы даже в тяжелых условиях, например, в жарком климате и при полной загрузке автомобиля, исключить риск детонации.

Нужно было открыть капот и подкрутить специальное регулировочное колесико на трамблере — так называемый октан-корректор — в сторону уменьшения угла опережения зажигания. Если водитель все делал правильно, то детонация исчезала. А заводская настройка угла опережения зажигания, разумеется, была очень мягкой: чтобы даже в тяжелых условиях, например, в жарком климате и при полной загрузке автомобиля, исключить риск детонации.Полная версия доступна только подписчикамПодпишитесь прямо сейчас

я уже подписанКомпрессия в двигателе внутреннего сгорания

Компрессия и степень сжатия – совсем не одно и то же. Незадачливые автовладельцы часто путают эти характеристики – видимо, их сбивают похожие цифры. На самом деле степень сжатия отражает, во сколько раз уменьшается объем цилиндра во время хода поршня от нижней к верхней мертвой точке. Иными словами степень сжатия – это отношение максимального объема цилиндра к минимальному. Степень сжатия может быть равной, например, десяти (10). В свою очередь под компрессией подразумевается давление воздуха в ВМТ, которое выражается в барах (атмосферах или паскалях). В бензиновых двигателях минимально допустимой компрессией считается 10 бар.

Степень сжатия может быть равной, например, десяти (10). В свою очередь под компрессией подразумевается давление воздуха в ВМТ, которое выражается в барах (атмосферах или паскалях). В бензиновых двигателях минимально допустимой компрессией считается 10 бар.

Температура воздуха при сжатии поднимается, что может привести к росту давления в исправном цилиндре до 13 бар. Однако, утечка воздуха через изношенные кольца и клапаны, может свести компрессию на нет. При значительном падении компрессии двигатель перестает заводиться, поскольку в цилиндрах невозможно создать условия для воспламенения топливовоздушной смеси.

Причиной отсутствия нормальной компрессии могут быть не только изношенные кольца и клапаны. Последние даже в исправном состоянии должны быть правильно отрегулированы. Если зазор меньше нормы, то клапан не будет полностью закрываться и через него произойдет утечка воздуха.

В бензиновых моторах нормальная компрессия находится в пределах 12-14 бар. Различия в цилиндрах в норме не превышают 1 бар. Однако если в одном из цилиндров компрессия ниже на 6-7 бар, то двигатель начинает троить на низких оборотах. При анализе выхлопных газов наблюдается повышенное содержание несгоревших углеводородов, СО и О2 и низкий показатель СО2.

Однако если в одном из цилиндров компрессия ниже на 6-7 бар, то двигатель начинает троить на низких оборотах. При анализе выхлопных газов наблюдается повышенное содержание несгоревших углеводородов, СО и О2 и низкий показатель СО2.

При повышении оборотов в определенный момент неработающий цилиндр подключается, однако его реальный вклад в крутящий момент ничтожен. К тому же, вибрация никуда не девается, поскольку крутящий момент неравномерен. В современных моторах при падении компрессии в цилиндре электроника отключает его форсунку, дабы защитить нейтрализатор несгоревшего топлива от критического перегрева. Разумеется, при отключении нескольких цилиндров мотор перестанет работать.

Для дизелей компрессия не менее важна. При ее недостатке распыленная солярка попросту не воспламенится, т.к. не будет достигнута необходимая для этого температура сжатого воздуха. Чем меньше компрессия, тем труднее запускается холодный дизель. Чтобы дизельный автомобиль заводился зимой, давление в его цилиндрах должно составлять не менее 20-25 бар. Есть моторы, у которых данное требование еще выше.

Есть моторы, у которых данное требование еще выше.

Замер компрессии в дизельном двигателе имеет свои особенности. ТНВД необходимо отключить, чтобы перекрыть подачу топлива в цилиндры. Прибор для измерения давления необходимо вводить через отверстия свечей накаливания или форсунки. При этом наконечник прибора необходимо обязательно вкрутить, поскольку рукой давление 30-35 бар не удержать.

Косвенные признаки недостаточной компрессии

Чтобы понять, что давление в цилиндрах недостаточно, не обязательно производить замеры компрессии. Если на низких оборотах двигатель работает вяло и неустойчиво, а на высоких как бы «просыпается», то это явный признак плохой компрессии. При этом из выхлопной трубы, как правило, валит сизый дым – еще один признак.

Изношенные маслосъемные кольца плохо справляются со своей функцией, но на высоких оборотах масло, которое они пропускают, уплотняет зазоры компрессионных колец, в результате чего компрессия возрастает. Однако так продолжается, пока свечи не забросает маслом. Данное явление позволяет оценить износ колец, залив в цилиндры 5-10 мл моторного масла. Если после этого давление увеличится на 6-8 бар, то виноваты кольца. Проводя такой тест, необходимо учитывать, что компрессия может повыситься и за счет временного уменьшения объема камеры сгорания на эти самые 5-10 мл масла. В таком случае степень сжатия увеличивается, а вместе с ней и реальное давление в цилиндре.

Данное явление позволяет оценить износ колец, залив в цилиндры 5-10 мл моторного масла. Если после этого давление увеличится на 6-8 бар, то виноваты кольца. Проводя такой тест, необходимо учитывать, что компрессия может повыситься и за счет временного уменьшения объема камеры сгорания на эти самые 5-10 мл масла. В таком случае степень сжатия увеличивается, а вместе с ней и реальное давление в цилиндре.

При увеличении компрессии во время «масляного теста» только на 1-2 бара или если она вообще останется без изменений, то это весьма тревожный сигнал. В худшем случае это может означать наличие дыры в поршне, и тогда путь один – капремонт!

Если при обычном замере компрессии давление в одном из цилиндров поднимается заметно медленнее и оказывается на 3-5 бар ниже нормы, то есть вероятность прогорания прокладки между блоком и головкой.

А бывает, что компрессию удается повысить простой промывкой инжектора сольвентом. Это говорит о том, что мотор эксплуатировался на низкокачественно

Слишком далеко

29.02.00

В этой статье подробно описываются некоторые проблемы, связанные с попыткой выжать слишком много мощности из двигателя с турбонаддувом, а также распространенные ошибки, допускаемые многими людьми. Предлагаемое чтение трех других связанных статей на этом сайте в качестве основы для этой статьи:

Идеи настройки системы зажигания для турбин

Система зажигания и сгорания

Октановое число топлива в зависимости от лошадиных сил

Модификации интеллектуального двигателя

Детонация

Детонация определяется как форма горения, при которой выделяется слишком высокая скорость высвобождения энергии, что приводит к чрезмерному давлению и температуре в камерах сгорания.Эти высокие давления и температуры могут быстро повредить или разрушить детали двигателя. Детонация часто сопровождается дребезжащим звуком.

Предварительное зажигание

Предварительное зажигание определяется как нормальный процесс сгорания, начинающийся до возникновения искры зажигания. Обычно это происходит из-за того, что локальная горячая точка поднимает температуру смеси выше точки самовоспламенения. Поскольку сгорание началось раньше, чем предполагалось, пиковое давление в цилиндре возникает слишком рано в цикле.Это приводит к чрезмерным давлениям и температурам, часто в то время как поршень все еще движется вверх, при этом объем цилиндра уменьшается, а не увеличивается. Эффекты предварительного зажигания могут включать повреждение поршня и электрода свечи зажигания. Предварительное зажигание обычно не слышно и часто может привести к детонации.

Обычно это происходит из-за того, что локальная горячая точка поднимает температуру смеси выше точки самовоспламенения. Поскольку сгорание началось раньше, чем предполагалось, пиковое давление в цилиндре возникает слишком рано в цикле.Это приводит к чрезмерным давлениям и температурам, часто в то время как поршень все еще движется вверх, при этом объем цилиндра уменьшается, а не увеличивается. Эффекты предварительного зажигания могут включать повреждение поршня и электрода свечи зажигания. Предварительное зажигание обычно не слышно и часто может привести к детонации.

Воздействие комбинированного события предварительного воспламенения / детонации на купол поршня

Свеча с легкими повреждениями перед зажиганием слева, нормальная свеча справа

Среднее эффективное давление в тормозной системе / пиковое давление в цилиндре

BMEP определяется как среднее эффективное давление сгорания в цикле.Его можно рассчитать по формуле:

792 000 X л. с., разделенные на (объем двигателя в кубических дюймах X об / мин).

с., разделенные на (объем двигателя в кубических дюймах X об / мин).

Этот показатель полезен при сравнении различных двигателей, работающих на разных видах топлива, и наибольшее значение приходится на пик крутящего момента. Средний диапазон для атмосферных двигателей составляет от 150 до 225 фунтов на квадратный дюйм. Гоночные двигатели с турбонаддувом могут превышать 1000 фунтов на квадратный дюйм.

Пиковое давление в цилиндре (PCP) — это максимальное давление в камере, достигаемое в процессе сгорания. Обычно это значение находится в диапазоне от 600 до 2000 фунтов на квадратный дюйм.

Тепловой КПД

Термический КПД описывает количество энергии, извлеченное для выполнения полезной работы из общей энергии, содержащейся в топливе. TE в первую очередь зависит от степени сжатия и опережения зажигания в данной конструкции двигателя. Большинство двигателей находятся в диапазоне от 25 до 35%. Чем ниже TE, тем выше температура выхлопных газов. TE можно рассчитать по следующей формуле:

2545 X л. с., разделенные на (британские тепловые единицы / фунт X фунты топлива / час).

с., разделенные на (британские тепловые единицы / фунт X фунты топлива / час).

Удельная выходная мощность

Это описывает количество лошадиных сил, развиваемое на единицу рабочего объема.Обычно выражается в л.с. / литр или л.с. / кубический дюйм. Это полезно при сравнении различных двигателей и пределов напряжений. Как правило, чем выше удельная мощность, тем выше нагрузка на двигатель и тем меньше срок его службы. Его можно рассчитать как:

л.с. разделить на рабочий объем двигателя

Вопросы производительности и эффекты настройки

Для данного топлива максимальное и среднее давление в цилиндре, которое может быть достигнуто, ограничено определенной величиной.Это известно как предел детонации. Попытка достичь давления в цилиндрах выше предела детонации приведет к разрушению двигателя. При полностью открытой дроссельной заслонке давление в цилиндрах может быть изменено путем изменения давления наддува и момента зажигания. Если предел детонации для данного топлива происходит при давлении PCP 700 фунтов на кв. Дюйм, этот предел может быть достигнут за счет использования наддува 5 фунтов на квадратный дюйм с установкой времени на 30 градусов до ВМТ или на 12 фунтов на квадратный дюйм при времени на 15 градусов до ВМТ. Двигатель будет значительно более эффективным, работая с меньшим наддувом и большим синхронизацией, а также уменьшатся тепловые нагрузки.

Дюйм, этот предел может быть достигнут за счет использования наддува 5 фунтов на квадратный дюйм с установкой времени на 30 градусов до ВМТ или на 12 фунтов на квадратный дюйм при времени на 15 градусов до ВМТ. Двигатель будет значительно более эффективным, работая с меньшим наддувом и большим синхронизацией, а также уменьшатся тепловые нагрузки.

Как упоминалось выше, на TE влияют CR и момент зажигания. Поскольку отсчет времени замедляется, PCP развивается позже в цикле. Это позволяет терять больше энергии из-за проводимости в водяные рубашки, потому что поршень находится дальше по каналу, а шток имеет менее выгодный угол на шатуне кривошипа для передачи усилия на коленчатый вал. Задержка синхронизации также значительно повышает температуру выхлопных газов. Это увеличивает тепловую нагрузку на поршни, свечи зажигания, клапаны, выхлопную систему и турбокомпрессор.В тяжелых случаях задержки газораспределения смесь все еще горит, когда выпускной клапан открывается. Поскольку турбокомпрессоры приводятся в действие энергией в потоке выхлопных газов, высокие EGT, вызванные задержкой синхронизации, производят в турбине так много энергии, что даже полностью открытый перепускной клапан не может контролировать давление наддува. В общем, замедленная синхронизация контрпродуктивна для создания эффективного, надежного и мощного двигателя.

В общем, замедленная синхронизация контрпродуктивна для создания эффективного, надежного и мощного двигателя.

Для большинства двигателей без наддува требуется угол опережения зажигания от 30 до 38 градусов для достижения PCP при правильном положении шатуна кривошипа для достижения максимальной мощности.При сжатии смеси за счет турбонаддува скорость развития фронта пламени увеличивается, и требуется немного меньшее опережение зажигания для достижения PCP в нужный момент. Однако в большинстве случаев требуется менее 5 градусов замедления. Мы видим, как многие люди используют замедление от 15 до 25 градусов в тщетной попытке остановить детонацию при очень высоких давлениях наддува для топлива и степеней сжатия, с которыми они работают. Стоит подчеркнуть, что бесплатных поездок здесь нет. Если вы планируете добиться высоких удельных выходов на низкооктановом топливе для насосов в течение продолжительных периодов времени, вам придется снизить CR.Действительно высокая удельная мощность доступна только при использовании высокооктанового топлива или при введении антидетонантов. Существуют веские научные причины, по которым не существует заводских двигателей с турбонаддувом от 10 до 1 CR, которые производят удельную мощность 175 л.с. / л. На самом деле, нет НИКАКОГО производственного поршневого автомобильного двигателя, о котором я знаю, который мог бы достичь определенного выхода такого уровня на топливе для насоса с октановым числом 92 где угодно. Несмотря на это, многие люди стараются делать это с дорогостоящими результатами. Высокая степень сжатия и высокий наддув просто несовместимы с топливом для насоса.Если вы попробуете это сделать, то либо будете недовольны результатами, либо взорвете двигатель. Когда я говорю о серийном двигателе, я имею в виду тот, который можно купить в выставочном зале, без модификаций, с неповрежденной заводской гарантией. HP должна проверяться на надлежащем динамометрическом стенде двигателя, а не на динамометрическом стенде шасси с применением поправочных коэффициентов фантомного маховика. Если бы Toyota, Honda или Ford могли сделать это с заводской надежностью, не думаете ли вы, что они бы это сделали? Как обсуждалось в некоторых справочных статьях выше, установите разумные цели для HP и измените внутренние компоненты по мере необходимости для надежного получения этих уровней.

Существуют веские научные причины, по которым не существует заводских двигателей с турбонаддувом от 10 до 1 CR, которые производят удельную мощность 175 л.с. / л. На самом деле, нет НИКАКОГО производственного поршневого автомобильного двигателя, о котором я знаю, который мог бы достичь определенного выхода такого уровня на топливе для насоса с октановым числом 92 где угодно. Несмотря на это, многие люди стараются делать это с дорогостоящими результатами. Высокая степень сжатия и высокий наддув просто несовместимы с топливом для насоса.Если вы попробуете это сделать, то либо будете недовольны результатами, либо взорвете двигатель. Когда я говорю о серийном двигателе, я имею в виду тот, который можно купить в выставочном зале, без модификаций, с неповрежденной заводской гарантией. HP должна проверяться на надлежащем динамометрическом стенде двигателя, а не на динамометрическом стенде шасси с применением поправочных коэффициентов фантомного маховика. Если бы Toyota, Honda или Ford могли сделать это с заводской надежностью, не думаете ли вы, что они бы это сделали? Как обсуждалось в некоторых справочных статьях выше, установите разумные цели для HP и измените внутренние компоненты по мере необходимости для надежного получения этих уровней. Имейте в виду, что многие японские двигатели разработаны для работы на топливе с октановым числом 98-102 на их внутренних рынках. Эти двигатели не смогут работать с такими же уровнями наддува на североамериканском топливе с октановым числом 92. Если вы попытаетесь это сделать, ожидайте сильного взрыва или замедления искры.

Имейте в виду, что многие японские двигатели разработаны для работы на топливе с октановым числом 98-102 на их внутренних рынках. Эти двигатели не смогут работать с такими же уровнями наддува на североамериканском топливе с октановым числом 92. Если вы попытаетесь это сделать, ожидайте сильного взрыва или замедления искры.

Как это сделать

Уменьшение степени сжатия или использование топлива с более высоким октановым числом — два лучших способа увеличить мощность двигателя с турбонаддувом. Если вы едете по улице, вам, в общем, придется пользоваться насосом.В этом случае вы можете установить несколько поршней с более низким сжатием. Поршни и свечи зажигания часто являются первыми частями двигателя, которые страдают от воздействия избыточного давления и перегрева. Двигатель с высокой мощностью всегда должен оснащаться более холодными свечами зажигания — на этот вопрос производители двигателей-любители часто не обращают внимания. Кованые поршни и турбомоторы работают вместе, как варенье и тосты, но между кованными поршнями есть большие различия. В случае применения с турбонаддувом температура и давление намного превышают все, что можно увидеть на безнаддувном двигателе.Поскольку удельная мощность выше, скорость высвобождения энергии выше. Температура купола поршня может составлять от 450 до 550 градусов по Фаренгейту. Большинство алюминиевых сплавов потеряли более половины своей прочности при 400F. Турбо-поршни должны иметь толстые верхние секции, чтобы быстрее отводить тепло к юбкам и стенкам цилиндров, чтобы поддерживать температуру купола до безопасных пределов. Поршни с высоким содержанием кремния могут быть установлены более плотно из-за их более низкой скорости расширения для уменьшения дребезжания в холодном состоянии, но поскольку они более хрупкие, они не выдерживают такой большой детонации, как поршни с низким содержанием кремния.Степень сжатия для уличного использования обычно должна находиться в диапазоне от 7,0 до 8,5 к 1.

В случае применения с турбонаддувом температура и давление намного превышают все, что можно увидеть на безнаддувном двигателе.Поскольку удельная мощность выше, скорость высвобождения энергии выше. Температура купола поршня может составлять от 450 до 550 градусов по Фаренгейту. Большинство алюминиевых сплавов потеряли более половины своей прочности при 400F. Турбо-поршни должны иметь толстые верхние секции, чтобы быстрее отводить тепло к юбкам и стенкам цилиндров, чтобы поддерживать температуру купола до безопасных пределов. Поршни с высоким содержанием кремния могут быть установлены более плотно из-за их более низкой скорости расширения для уменьшения дребезжания в холодном состоянии, но поскольку они более хрупкие, они не выдерживают такой большой детонации, как поршни с низким содержанием кремния.Степень сжатия для уличного использования обычно должна находиться в диапазоне от 7,0 до 8,5 к 1.

Кованый поршень с высоким содержанием кремния для использования с наддувом и малой выходной мощностью.

Обратите внимание на относительно тонкий купол и радиусы углов.

Обратите внимание на относительно тонкий купол и радиусы углов.

Литой заводской поршень слева, специально разработанный с низким содержанием кремния, кованый поршень справа

Обратите внимание на большие радиусы углов для более высокой скорости отвода тепла

Большинство заводских двигателей с турбонаддувом оснащено под поршневыми форсунками. Это особенно хорошая идея для двигателей с большими отверстиями, где центр купола поршня находится далеко от боковых сторон, чтобы можно было эффективно рассеивать тепло, а дополнительная толщина может добавить излишний вес поршневому узлу.

Масляные форсунки

10/3/02 В Racetech мы каждый день получаем телефонные звонки и электронные письма от людей, желающих сделать абсурдные цифры в л.с. на топливных насосах двигателей и трансмиссий, которые, по сути, являются стандартными. Мы не пытаемся отговорить вас от ваших мечтаний, просто пытаемся добавить немного реальности. Если у вас все сделано правильно и двигатель объемом 2 л развивает 400 л. с. (маловероятно), какая трансмиссия будет надежно передавать эту мощность на землю, особенно в условиях драг-рейсинга? Дренажные полосы усеяны автомобилями, страдающими от поврежденных деталей трансмиссии, которые загружаются на плоские платформы в конце дня гонки.Какой смысл в этом хп, если что-то взрывается каждый 5-й проход? Постройте все правильно, чтобы получить желаемую мощность. Если вы думаете, что ваша заводская трансмиссия выдержит двойной, тройной или четырехкратный крутящий момент на складе, вас ждет дорогой сюрприз.

с. (маловероятно), какая трансмиссия будет надежно передавать эту мощность на землю, особенно в условиях драг-рейсинга? Дренажные полосы усеяны автомобилями, страдающими от поврежденных деталей трансмиссии, которые загружаются на плоские платформы в конце дня гонки.Какой смысл в этом хп, если что-то взрывается каждый 5-й проход? Постройте все правильно, чтобы получить желаемую мощность. Если вы думаете, что ваша заводская трансмиссия выдержит двойной, тройной или четырехкратный крутящий момент на складе, вас ждет дорогой сюрприз.

04/09/03 Каждый год мы разговариваем с тысячами людей по поводу систем EFI и модифицированных двигателей. У нас есть много людей, которым просто нужно построить уличный двигатель с турбонаддувом высокой степени сжатия. Несмотря на то, что мы настоятельно рекомендуем снизить степень сжатия, многие люди настаивают на 9-10: 1 CR.Обычно эти люди звонят в ответ с жалобными рассказами о большом количестве звонков, взорванных прокладках головок, расплавленных пробках и поршнях. Мы бесплатно предоставляем информацию, основанную на 25-летнем опыте создания высокопроизводительных двигателей, чтобы помочь людям сэкономить деньги и избежать разочарований. Откровенно говоря, мы видим очень мало двигателей с турбонаддувом с высокой степенью сжатия, работающих на насосе, работающем более месяца, прежде чем они выйдут из строя. Вот почему вы не встретите заводских мощных турбомашин с от 10 до 1 CR. Придерживайтесь значения менее 8,5 Crs, и вы получите больше мощности и более высокую надежность.

Мы бесплатно предоставляем информацию, основанную на 25-летнем опыте создания высокопроизводительных двигателей, чтобы помочь людям сэкономить деньги и избежать разочарований. Откровенно говоря, мы видим очень мало двигателей с турбонаддувом с высокой степенью сжатия, работающих на насосе, работающем более месяца, прежде чем они выйдут из строя. Вот почему вы не встретите заводских мощных турбомашин с от 10 до 1 CR. Придерживайтесь значения менее 8,5 Crs, и вы получите больше мощности и более высокую надежность.

Камера сгорания — обзор

4.5 Камеры сгорания

В камере сгорания газовой турбины добавляется энергия, приводящая в движение всю систему. Камера сгорания современной турбины обычно состоит из цилиндра со вторым меньшим цилиндром, называемым гильзой внутри него. Топливо-воздушная смесь проходит в горловину гильзы, и дополнительный воздух может проходить вокруг нее, между гильзой и внешним цилиндром, чтобы поддерживать гильзу в прохладном состоянии.Затем этот воздух вводится через отверстия и прорези вдоль гильзы.

В большинстве современных газотурбинных камер сгорания воздух предварительно смешивается с топливом перед его впрыском в камеру сгорания через набор сопел. Форма и направление сопел и перегородок в камере сгорания тщательно продуманы, чтобы гарантировать как равномерное перемешивание, так и стабильное пламя внутри камеры сгорания. Топливо-воздушная смесь воспламеняется в зоне горения, выделяя энергию в виде тепла. Температура в пламени зоны горения может достигать более 1900 ° C, что намного выше, чем может выдержать большинство материалов.Чтобы контролировать это, часть воздуха из компрессора может использоваться для охлаждения стенок футеровки камеры сгорания. Это также разбавит очень горячие дымовые газы, чтобы снизить их температуру.

Необходимо тщательно контролировать воздушный поток через все части камеры сгорания, чтобы избежать нестабильности пламени и турбулентности, которые могут привести к потере энергии. Цель состоит в том, чтобы обеспечить плавный поток воздуха, даже если добавление тепловой энергии повысит его температуру и общее давление.

Добавление воздуха в камеру сгорания также тщательно контролируется, чтобы контролировать образование NO x в процессе сгорания. Высокие температуры в зоне горения приведут к быстрому образованию оксидов азота в результате реакции между кислородом и азотом из воздуха. Это можно контролировать, поддерживая восстановительные условия. Сохраняя количество кислорода на низком уровне по сравнению с количеством, необходимым для сжигания всего топлива, производство NO x может быть сведено к минимуму.При этом типе ступенчатого горения дополнительный воздух вводится в последние ступени зоны горения, чтобы позволить реакции горения продолжаться до завершения. Однако многие современные камеры сгорания полагаются на тщательное смешивание топлива и воздуха в стехиометрических пропорциях до того, как смесь попадет в камеру сгорания, чтобы контролировать производство NO x .

После завершения процесса сгорания горячие газы проходят в заключительную ступень камеры сгорания, которая называется переходной частью. Это сужающийся воздуховод, который преобразует статическое давление в динамическое давление, увеличивая скорость горячих газов перед их подачей в секцию турбины.

Это сужающийся воздуховод, который преобразует статическое давление в динамическое давление, увеличивая скорость горячих газов перед их подачей в секцию турбины.

Тип и количество камер сгорания в газовой турбине будет варьироваться от производителя к производителю и от турбины к турбине. Многие большие конструкции турбин используют набор кольцевых камер сгорания, которые окружают вал турбины между компрессором и турбиной. Другие забирают воздух из компрессора вне корпуса турбины в одну или несколько камер сгорания, а затем возвращают газы в турбину.

По крайней мере, один производитель тяжелых промышленных газовых турбин также использует несколько комплектов газовых турбин и камер сгорания. Эта конструкция разделяет турбинную часть газовой турбины на две части. Горячий воздух из первого набора камер сгорания входит в первую секцию турбины, где энергия отбирается лопатками турбины, затем воздух входит во вторую группу камер сгорания, где сжигается больше топлива и больше энергии добавляется перед подачей во вторую секцию турбины. . Этот тип конструкции, называемый турбиной повторного нагрева, часто используется в больших паровых турбинах для выработки электроэнергии, но гораздо реже в газовых турбинах.

. Этот тип конструкции, называемый турбиной повторного нагрева, часто используется в больших паровых турбинах для выработки электроэнергии, но гораздо реже в газовых турбинах.

Влияние соотношения смеси, положения искры и открытия дроссельной заслонки на изображения пламени и карты давления на JSTOR

Статья журнала

Сгорание двигателя и развитие давления: влияние соотношения смеси, положения искры и открытия дроссельной заслонки на изображения пламени и карты давленияДжеральд М.Рассвайлер, Ллойд Уитроу и Уолтер Корнелиус

Сделки SAE

Издатель: SAE International

https://www.jstor.org/stable/44429087

Копировать Было сфотографированоВЫСОКОСКОРОСТНЫХ фильмов пламени в бензиновом двигателе, а также записи давления тех же взрывов.Эти записи движения пламени и развития давления были исследованы, чтобы определить влияние изменения соотношения смеси, положения искры и открытия дроссельной заслонки. Кроме того, некоторые количественные зависимости между долей сожженного заряда и давлением, создаваемым в любой момент во время взрыва, были проверены с экспериментальными данными, наблюдавшимися при работе двигателя в нескольких наборах условий. Показано, что с помощью этих соотношений как фракционный объем, так и фракционная масса воспламененного заряда в любой момент времени могут быть рассчитаны с помощью карт давления с точностью, сравнимой с точностью настоящих экспериментальных наблюдений.

SAE International — это глобальная ассоциация, объединяющая более 128 000 инженеров и технических экспертов в аэрокосмической, автомобильной и коммерческой промышленности. Основные направления деятельности SAE International — обучение на протяжении всей жизни и разработка добровольных согласованных стандартов. Благотворительным подразделением SAE International является SAE Foundation, который поддерживает множество программ, включая A World In Motion® и Collegiate Design Series.

× Закрыть оверлейЗакрыть просмотр

Метод оценки давления сгорания двигателя внутреннего сгорания с искровым зажиганием на основе обработки сигналов вибрации

Ключевые слова: двигатель внутреннего сгорания, оценка давления, давление сгорания, вибрация, регрессия.

1. Введение

Методы анализа вибраций широко используются в качестве инструментов обнаружения и диагностики неисправностей вращающегося оборудования. Успешное внедрение этого метода в различные программы технического обслуживания мотивировало его применение в двигателях внутреннего сгорания [1-5].

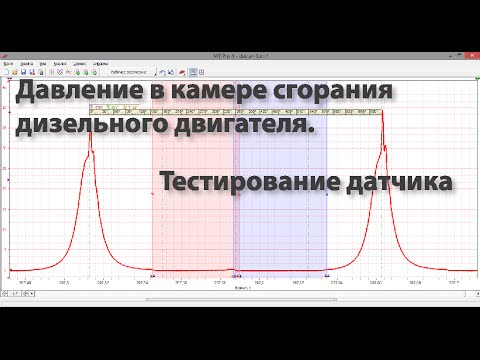

Контроль состояния двигателей внутреннего сгорания в основном выполняется с помощью датчиков давления в камере сгорания [6, 7]. Этот тип датчика предоставляет большой объем информации об условиях работы двигателя, но его использование для регулярной работы и мониторинга ограничено по четырем основным причинам: их цена слишком высока, они навязчивы (поскольку они работают до конца). в камеру сгорания), они хрупкие и обычно их расположение требует модификации головки блока цилиндров, что является дорогостоящим и сложным в исполнении [8].Эти причины побудили использовать для этой задачи различные датчики, такие как измерение угловой скорости [9, 10], температуры поверхности и выбросов выхлопных газов и т. Д.

В области вращающегося оборудования были достигнуты большие успехи в мониторинге состояния, в частности в определении состояния подшипников. С этой целью использовались датчики, основанные на измерении вибрации, в основном с точки зрения ускорения (акселерометры, акустическая эмиссия), которые позволили дифференцировать дефекты на основе достижений в анализе сигналов, таких как частотный анализ и определение частоты характеристик неисправности в каждом из них. компонент подшипников.Существуют коммерчески доступные системы, которые могут выполнять этот тип анализа, но они очень дороги, поэтому необходимость в недорогом устройстве для измерения и анализа вибрации привела к возможности выполнять исследовательскую работу для исследовательской группы Universidad Tecnológica de Pereira. Procesos de Manufactura y Diseño de Máquinas, который руководит такими проектами, как: I) Разработка пилотной системы диагностики неисправностей вращающегося оборудования, доступной для малых и средних предприятий, II) Проектирование и разработка прототипа системы для онлайн-диагностики внутреннего сгорания дизельные двигатели, работающие в условиях механической вибрации: применение в крупных системах общественного транспорта.

Поскольку компании были инвестированы в оборудование для анализа механической вибрации, для мониторинга состояния двигателей внутреннего сгорания было рекомендовано использование датчиков, основанных на измерении ускорения, например, акселерометров [11-13], датчиков акустической эмиссии. [8] и датчик детонации [14].